HG/T 3913-2006

基本信息

标准号: HG/T 3913-2006

中文名称:高速离心泵技术条件

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:11207102

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3913-2006.Specification for high speed centrifugal pump.

1范围

HG/T 3913规定了高速离心泵(以下简称高速泵)的设计、制造.试验、验收、标志、包装.运输、保管等方面的技术要求。

HG/T 3913适用于石油工业、化学工业和天然气工业用高速泵,它适用于输送酸类、碱类醇类、苯类、烃类、油类酒类、药类等,黏度小于0.5Pa.s,温度一130℃~260℃的流体介质。其功率为1.1kW~560 kW,流量为0.6m3/h~140 m3/h,扬程为11m~3049m,转速为3000 r/min~23 700r/min的立、卧式高速离心泵。其他类似的高速离心泵可参照本标准执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GB/T 699优质碳素结构钢

GB/T 700碳素结构钢

GB/T 985气焊 、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸

GB/T 1173铸造铝合金

GB/T 1174铸造轴承合金

GB/T 1176铸造铜合金技术条件

GB/T 1184形状和位置公差未注公差值

GB/T 1568键技术条件

GB/T 1804 一般公差未注公差的线性和角度尺寸的公差

GB/T2100一般用途耐蚀钢铸件

GB/T 3077合金结构钢

GB/T 3215炼厂、化工及石油化工流程用离心泵通用技术条件

GB/T3216回转动力泵水力性能验收试验1级和2级

GB 3836. 1~15爆炸性气体环境用申气设备

1范围

HG/T 3913规定了高速离心泵(以下简称高速泵)的设计、制造.试验、验收、标志、包装.运输、保管等方面的技术要求。

HG/T 3913适用于石油工业、化学工业和天然气工业用高速泵,它适用于输送酸类、碱类醇类、苯类、烃类、油类酒类、药类等,黏度小于0.5Pa.s,温度一130℃~260℃的流体介质。其功率为1.1kW~560 kW,流量为0.6m3/h~140 m3/h,扬程为11m~3049m,转速为3000 r/min~23 700r/min的立、卧式高速离心泵。其他类似的高速离心泵可参照本标准执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GB/T 699优质碳素结构钢

GB/T 700碳素结构钢

GB/T 985气焊 、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸

GB/T 1173铸造铝合金

GB/T 1174铸造轴承合金

GB/T 1176铸造铜合金技术条件

GB/T 1184形状和位置公差未注公差值

GB/T 1568键技术条件

GB/T 1804 一般公差未注公差的线性和角度尺寸的公差

GB/T2100一般用途耐蚀钢铸件

GB/T 3077合金结构钢

GB/T 3215炼厂、化工及石油化工流程用离心泵通用技术条件

GB/T3216回转动力泵水力性能验收试验1级和2级

GB 3836. 1~15爆炸性气体环境用申气设备

标准图片预览

标准内容

ICS71.120;23.080

备案号:182652006

中华人民共和国化工行业标准

HG/T39132006

高速离心泵技术条件

Specificationforhigh speed centrifugalpump2006-07-26发布

2007-03-01实施

中华人民共和国国家发展和改革委员会发布

本标准由中国石油和化学工业协会提出。言

本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:锦西化工机械(集团)有限责任公司。本标准主要起草人:郑国英。

HG/T.3913-—2006

本标准参加编制人员:何楠、唐立新、李学海、徐晶、陆少柏、王殿柱、刘希杰、王芹。riKaeerkAca

1范围

高速离心泵技术条件

HG/T3913—2006

本标准规定了高速离心泵(以下简称高速泵)的设计、制造、试验、验收、标志、包装、运输、保管等方面的技术要求。

本标准适用于石油工业、化学工业和天然气工业用高速泵,它适用于输送酸类、碱类、醇类、苯类、烃类、油类、酒类、药类等,黏度小于0.5Pa·s,温度一130℃~260℃的流体介质。其功率为1.1kW~560kW,流量为0.6m/h~140m2/h,扬程为11m~3049m,转速为3000/min~23700r/min的立、卧式高速离心泵。其他类似的高速离心泵可参照本标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150

)钢制压力容器

GB/T699

优质碳素结构钢

GB/T700

GB/T985

GB/T1173

GB/T1174

GB/T1176

GB/T1184

GB/T1568

GB/T1804

GB/T2100

GB/T3077

GB/T3215

GB/T3216

碳素结构钢

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸铸造铝合金

铸造轴承合金

铸造铜合金技术条件

形状和位置公差未注公差值

键技术条件

一般公差未注公差的线性和角度尺寸的公差一般用途耐蚀钢铸件

合金结构钢

炼厂、化工及石油化工流程用离心泵通用技术条件回转动力泵水力性能验收试验1级和2级GB3836.1~15

爆炸性气体环境用电气设备

GB/T6404.1

齿轮装置的验收规范第1部分:空气传播噪声的实验规范GB/T6414

GB/T8542

铸件尺寸公差与机械加工余量

透平齿轮传动装置技术条件

GB/T9115.1

平面、突面对焊钢制管法兰

GB/T10095.1

GB/T10095.2

GB/T11351

GB/T11352

GB/T12469

GB/T13306

GB/T13384

渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动的定义和允许值铸件重量公差

般工程用铸造碳钢件

焊接质量保证钢熔化焊接头的要求和缺陷分类标牌

机电产品包装

通用技术条件

-rrKaeerKa-

HG/T3913—2006

GB/T15826.1锤上钢质自由锻件机械加工余量与公差一般要求JB/T4127.1机械密封技术条件

JB/T4730.2承压设备无损检测第2部分射线检测JB/T8421钢质自由锻件检验通用规则3术语及定义

下列术语和定义适用于本标准。3.1

最小连续稳定流量(m3/h)mincontinuoussteadyflux在不超过本标准所定的振动限度下泵能够工作的最小流量。3.2

汽蚀余量NPSHr(m)netpositivesuctionheadrequired高速离心泵设计文件中确定的在泵进口处单位重量液体必需的超过汽化压力的富余能量,换算到基准面上的米液柱值。

有效汽蚀余量NPSHa(m)netpositivesuctionheadavailable是由买方根据泵装置系统确定的,在泵进口处单位重量液体具有超过汽化压力的富余能量,换算到基准面上的米液柱值。

循环液circulatingliquor

被抽送的液体通过外部管路或内部通道由高压区引至轴封腔,可以排除轴封所产生的热量,保持轴封腔中的正压力或改善轴封的工作条件,对于某些情况。最好是由轴封腔向低压区循环(例如进口)。3.5

清洗液cleaningliquor

在主轴大气侧连续或间断的引人适当(清洁的对抽送介质无影响的)液体,用以隔离空气和水分、防止或清除沉积物、润滑辅助轴封、消除火灾源、稀释或冷却泄漏液。3.6

扬程中断点head terminationpoint当液体通过扩压喷嘴断面积的速度等于液体的旋转速度时,液体的连续性被破坏,使泵的流量保持不变,扬程突然下降为零的点称扬程中断点。4型式与基本参数

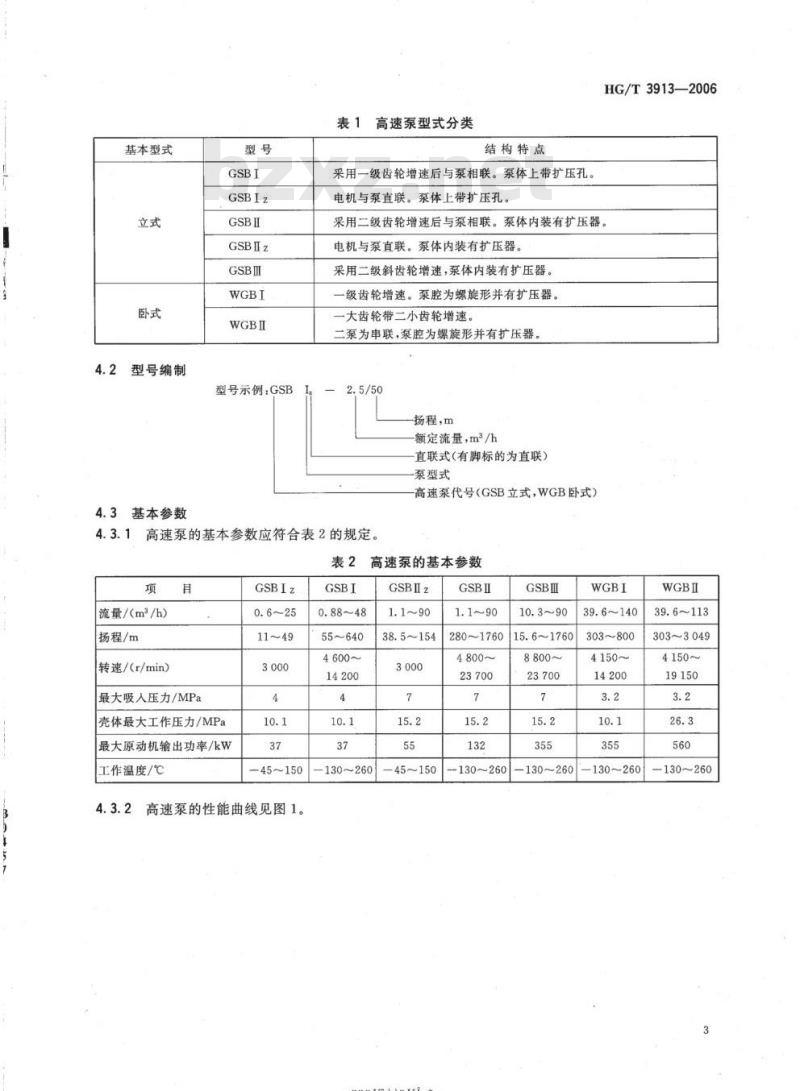

4.1型式

标准包括的高速泵型式可以分为两大类:立式、卧式。表1表明每类泵型中包括的各种具体泵型,并列出对每种具体泵型指定的识别标志。KaeerkAca-

基本型式

型号编制

4.3基本参数

型号示例:GSB

表1高速泵型式分类

结构特点

采用一级齿轮增速后与泵相联。泵体上带扩压孔。电机与泵直联。泵体上带扩压孔。HG/T3913—2006

采用二级齿轮增速后与泵相联。泵体内装有扩压器。电机与泵直联。泵体内装有扩压器。采用二级斜齿轮增速,泵体内装有扩压器。一级齿轮增速。泵腔为螺旋形并有扩压器。大齿轮带二小齿轮增速。

二泵为申联,泵腔为螺旋形并有扩压器。2.5/50

扬程,m

额定流量,m2/h

直联式(有脚标的为直联)

泵型式

高速泵代号(GSB立式,WGB卧式)高速泵的基本参数应符合表2的规定。表2高速泵的基本参数

流量/(m2/h)

扬程/m

转速/(r/min)

最大吸人压力/MPa

壳体最大工作压力/MPa

最大原动机输出功率/kW

工作温度/℃

45~150

高速泵的性能曲线见图1。

55~640

-130260

-45~150

rrKaeerKAca-

280~1760

-130~260

GSBⅢ

15.6~1760

130~260

303~800

-130260

3033049

-130~260

HG/T3913—2006

扬程(m)

GSBⅢ

GSBIIz

200流量(m3/h)

4.3.3由叶轮直径和扩压管喉部直径确定的泵效率曲线见图-2。效率n/%

管喉部直径22.4mm

260叶轮直径/mm

4.3.4高速泵的安装尺寸应符合表3的规定,出、人口法兰按GB/T9115.1执行。riKaeerkAca

入口直径

出口直径

A体中心高

B泵体中心到人口法兰距离

C泵体中心到出口法兰距离

人口法兰联接尺寸

出口法兰连接尺寸

D泵体底板尺寸

外形尺寸

5要求

5.1材料

5.1.1材料及零部件要求

高速泵安装尺寸

普通碳素结构钢应符合GB/T699、GB/T700的规定。5.1.1.2

5. 1.1. 3

合金结构钢应符合GB/T3077的规定。铝合金应符合GB/T1173的规定。普通铸钢符合GB/T11352的规定。不锈钢铸件应符合GB/T2100的规定。轴承合金符合GB/T1174的规定。5.1.1.6

5.1.1.7铜合金符合GB/T1176的规定。GSBⅢ

HG/T3913—2006

单位为毫米

370(650)

432×830

3270×1400

380(532)

1250×620

3600×1500×

5.1.1.8齿轮材料必须有合格证,否则要进行化学成分分析及力学性能检验,以确定其成分及牌号。5.1.2铸件

5.1.2.1铸件应当完好无疵、无疏松、热裂、缩松、气孔、裂纹、氧化皮、砂眼和其他类似的有害缺陷。铸件表面应当用喷砂、喷丸、化学清理等方法清理,中分面的飞边和浇冒口的残余应切除、锉掉或打磨成与铸件表面齐平。

5.1.2.2铸件的机械加工余量符合GB/T6414的规定。重量偏差符合GB/T11351的规定。5.1.2.3铸件的尺寸偏差符合GB/T6414的规定。5.1.2.4可焊接类钢铸件可以在标准规定的范围内用焊接的方法来补焊。缺陷范围及修补方法符合GB/T12469的规定。

5.1.3锻件

5.1.3.1锻件不应有裂纹、断层、斑痕及夹渣等缺陷,锻件任何部分不应有白点。其具体要求依照JB/T8421的有关规定。

5.1.3.2锻件加工余量与偏差依照GB/T15826.1的有关规定。5.1.3.3锻件加工后必须进行热处理。5.1.4焊接件

5.1.4.1焊接坡口应符合GB/T985的规定。5.1.4.2焊接后应进行充分的消除应力热处理。内表面的氧化皮及焊渣必须彻底清除干净,内表面不5

rrKaeerKAca-

HG/T3913--2006

允许涂刷永久性的涂层或油漆。5.1.4.3管路、承压零件和经受液体的零件的焊接以及这些零件的任何焊接修复,应按GB150执行并检查。

5.1.4.4人口和出口管的焊接应采用全焊透结构。不允许异种金属进行焊接。承压部分的焊缝需要进行射线检测,按JB/T4730.2执行,要求Ⅱ级合格。5.2泵的性能

5.2.1泵的性能

5.2.1.1工作范围

制造厂应确定泵的允许工作范围,并给出性能曲线(扬程、效率、轴功率、汽蚀余量等与流量的关系曲线)。

5.2.1.2汽蚀余量

泵汽蚀余量应小于使用条件下确定的装置的汽蚀余量。如果制造厂认为由于泵材料和被抽送介质的要求,需要更大的汽蚀余量,应在建议书中和提供的曲线中说明。5.2.2泵的运转性能

5.2.2.1振动

泵在运转无汽蚀的情况下,在它的额定转速下运行,测量位置在箱体附近的三个正交方向,其中两个方向所在的平面应与回转轴线垂直,最大双峰值应不超过下式计算值或0.05mm,取两者中的较小值。A=25.4+

式中:

12.000+6.35

包括振动和跳动的未滤波的双振幅,单位为微米(μm);Nm-

最高连续转速,单位为转每分钟(r/min)。5.2.2.2轴承温度

泵工作期间,滑动轴承最高温度应不超过93℃。滚动轴承的基本额定寿命在额定条件下连续运转至少25000h,在最大径向、轴向负荷和额定转速下运转至少为16000h。5.2.2.3噪声

在齿轮箱周围1m处测试,按GB/T6404.1规定测试,其平均声压级不得超过85dB,不得有任何异常声响。

5.3机械加工

5.3.1通用技术要求

5.3.1.1未注公差尺寸的极限偏差按GB/T1804中的m级。5.3.1.2螺纹孔口必须倒棱,加工件各棱边一律倒钝,不许有毛刺。5.3.2轴、齿轮、键、键槽的加工要求5.3.2.1高速轴轴径各配合表面粗糙度及跳动应符合表4规定,其同轴度按GB/T1184规定5级。表4轴径各配合表面粗糙度及跳动允差部位名称

高速轴轴径表面

与叶轮及止推盘的配合表面

叶轮端面及外径

诱导轮外径

齿项圆

机械密封动环端面

跳动量/mm

-rrKaeerKAca-

表面粗糙度Ra/μm

5.3.2.2低速轴轴径各配合表面粗糙度及跳动应符合表5规定。表5轴径各配合表面粗糙度及跳动允差部位名称

低速轴轴径表面

大齿轮轴孔配合表面bzxZ.net

与联轴器配合表面

与轴端主油泵配合表面

大齿轮齿顶圆

跳动量/mm

HG/T3913—2006

表面粗糙度Ra/μm

各轴零件组装完毕后进行动平衡校正,高速轴组件需做高速动平衡。其动平衡精度要求按5.3.2.3

GB/T8542的规定。

5.3.2.4键按GB/T1568的规定制造。5.3.2.5键槽对其轴心线的对称度按GB/T1184的规定7级。6轴径各配合表面粗糙度及跳动允差应符合表4和表5规定。5.3.2.6

5.3.2.7齿轮加工应符合GB/T10095.1和GB/T10095.2的规定。5.3.3滑动轴承技术要求

5.3.3.1滑动轴承上的轴承合金采用浇铸或涂焊的方法附着其基体,具体要求依GB/T1174规定。轴承合金在涂焊前必须清除各部毛刺及油污、锈蚀等附着物。与轴承合金接触的棱边均修链5.3.3.2

成R1~R2。轴承合金厚度为1mm~1.5mm。5.3.4

组装要求

5.3.4.1外购件应有合格证,所有零件检验合格后方可装配,装配中应严防划伤加工表面。5.3.4.2箱体、泵体各组合面不许漏油、漏介质,且不可涂密封胶。5.3.4.3

齿轮箱的组装应符合GB/T8542的规定。5.3.4.4

各零部件组装间隙应符合表6要求。表6各零部件组装间隙

部位名称

高速轴滑动轴承径向间隙

高速轴止推轴承轴向间隙

低速轴轴向间隙

叶轮进口面轴向间隙

叶轮背面轴向间隙

诱导轮径向间隙

齿轮啮合间隙

5.3.4.5高速泵装配完后应手动盘车,不应有摩擦和卡阻现象。5.4机械密封

5.4.1机械密封的性能应符合JB/T4127.1的规定。5.4.2机械密封泄漏量应不超过3mL/h。5.5外观质量要求

5.5.1标牌颜色为材料本色抛光,底漆为银灰色。-rrKaeerKAca-

间隙要求值

0.12~0.15

0.32~0.43

0.18~0.23

单位为毫米

HG/T3913—2006

5.5.2铲掉箱体表面铸造后的残渣、砂粒等,凸起部分用砂轮磨平,涂底漆打腻子,表面修饰平整,按图样规定的颜色喷漆。

5.5.3油漆一般喷涂两遍,最后再喷涂一次上光油漆。表面要求光亮美观,不得有擦伤、皱皮。联接面不喷漆。5.6电动机

电动机的选择应根据使用介质、应用场合的具体情况,遵照GB3836.1~15的规定选择。6试验与试验方法

6.1试验

产品装配合格后,应全部进行负荷开车试验,试验介质为清水。6.1.1试验条件

6.1.1.1位置:将泵牢固地安装在试验台上。6.1.1.2联接:准备试验的泵应与试验装置线联好,并安装好水箱、压力表、流量计、电流计等装置。6.1.1.3润滑:增速器内润滑应采用AFT8号液力传动油,润滑油装入前应过滤清洁,油中微粒尺寸不大于0.025mm。

6.1.1.4盘车:开车试验前用手盘车无任何卡阻现象。6.1.1.5时间:在规定转向、油温恒定后运转2h以上。6.1.2水静压试验

承受液压的零件,应按下列规定进行密封性试验和水压强度试验,在压力持续时间内,零件不得有渗水的缺陷。

a)用常温清水作水压试验。

b)壳体试验压力为设计压力的1.5倍。设计压力(MPa)=扬程(m)×介质密度(t/m2)+人口压力(MPa)100

注,人口压力为工艺提供值。

c)辅助管路的试验压力至少应为其设计压力的1.5倍。d)所有水压试验的时间应保证足以进行仔细的检查,且保压的时间应不少于20min。6.2性能试验

6.2.1若无特殊规定,试验用常温清水进行。若水温超过66℃以上,应将水池内的水冷却。6.2.2性能试验是为了确定泵的扬程、轴功率、效率与流量之间的关系。试验应从关闭点、最小连续稳定流量点开始顺次进行,测试到扬程中断点。试验应有足够的持续时间,以获得一致的结果和达到预期的试验精度。每测一个流量点应有一定的时间间隔,并应同时测量流量、扬程、轴功率。6.2.3试验测量点应均匀地分布在整个性能曲线上,应取超过5个以上不同的流量点。6.2.4在额定转速和额定流量处测量的性能误差范围符合表7规定。表7性能试验容许的最大误差

测量项目

轴功率

额定效率

容许误差范围/%

6.2.5试验方法和性能偏差、精度符合GB/T3215、GB/T3216的规定。6.3泵的运转性能

6.3.1齿轮箱与泵体周围不允许有漏油、漏水现象,油路畅通。8

-rKaeerKa-

HG/T3913—2006

6.3.2齿轮箱采用AFT8号液力传动油。润滑油工作温度40℃~93℃,油压0.14MPa~0.4MPa。6.3.3泵的性能参数测量:通过调整出口阀门,测量泵的流量、压力及其变化并绘出泵的试验性能曲线图。

6.3.4泵的运转试验后应拆卸检查机械密封、轴承、齿轮等零件的接触、磨损情况。6.3.5振动测量应符合5.2.2.1的规定。6.3.6噪声测定应符合5.2.2.3的规定。6.3.7机械密封测定应符合5.4的规定。7检验和检验规则

7.1材料检验

材料检验除应符合5.1的规定外,关键产品(如齿轮、轴、叶轮等)的有关强度、焊接部分及密封面等要求由制造厂家规定,如果用户提出附加要求,可选做超声波、射线、渗透或磁粉无损检测等。7.2水静压试验

水静压试验符合6.1.2的规定。

7.3泵的出厂试验

泵的出厂试验应符合6.2的规定。7.4泵的型式试验

7.4.1凡属下列情况之一者,必须进行型式试验:a)新产品试制全部进行型式试验。b)由于设计或工艺上的变更,引起某些特性变化时,全部进行型式试验。7.4.2型式试验的内容包括:运转试验、性能试验、汽蚀试验以及必要时进行的噪声和振动试验。7.4.3试验方法和性能偏差、精度应符合6.1~6.2和GB/T3215、GB/T3216的规定。7.5外购件

外购件应有产品质量合格证。

7.6外观质量

外观质量应符合5.5的规定。

8产品标志、包装、运输与存

8.1标志

8.1.1产品标志

8.1.1.1铭牌的尺寸及技术要求应符合GB/T13306规定。铭牌的内容应包括:a)制造厂名称。

b)高速泵的名称及型号。

c)高速泵的技术参数

电机功率,kW。

输入转速,r/min。

工作转速,r/min。

速比。

介质密度,t/m2。

流量,m3/h。

扬程,m。

吸入压力,MPa。

排出压力,MPa。

-rrKaeerKAca-

HG/T3913—2006

d)高速泵出厂编号和出广日期。8.1.1.2高速泵输入端转向及泵进、出口方向、循环液、清洗液口应明显标明。8.1.2包装箱外面的标志

8.1.2.1发货标记内容包括:发货站及制造厂名、收货站及收货单位、净重和毛重、包装体积(长、宽、高)、产品名称及型号、合同编号、制造日期等8.1.2.2作业标记内容包括:重心和起吊位置、禁止翻滚、倒置、向上、防潮、防雨、轻放、文件装此箱内、共××箱第××等。

8.2包装

8.2.1产品的包装应符合GB/T13384的规定。8.2.2随同产品附带的技术文件用防潮文件袋装好,固定在包装箱内可靠的地方,技术文件包括下列内容:

装箱单。

锈层。

合格证,包括验收时的检验项目等。使用说明书。

包装前产品不允许有锈蚀、锈痕、碰伤、毛刺等现象。机械加工的联接面(不涂漆部分)涂防高速泵的电机应卸下,单独包装。高速泵必须牢靠地固定在包装箱底盘上。8.2.6

包装箱必须能防潮、防震;同时设有排水口、通气口;在通气口处钉有防雨的铁皮罩。8.3运输

8.3.1主机起吊运输时,不许碰坏漆皮。8.3.2包装件搬运时禁止撬棒拨箱板,只许拨底盘的滑木。8.3.3包装件置入车厢时应可靠,必要时与车厢捆紧。8.4购存

8.4.1包装件要垫平放稳,存放的地方有防雨、防晒、防积水的保护设施。8.4.2产品的保管期内,自包装日期起每年开箱检查一次,检查防锈涂层是否变色、失效,必要时应更换。

-riKaeerkca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:182652006

中华人民共和国化工行业标准

HG/T39132006

高速离心泵技术条件

Specificationforhigh speed centrifugalpump2006-07-26发布

2007-03-01实施

中华人民共和国国家发展和改革委员会发布

本标准由中国石油和化学工业协会提出。言

本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:锦西化工机械(集团)有限责任公司。本标准主要起草人:郑国英。

HG/T.3913-—2006

本标准参加编制人员:何楠、唐立新、李学海、徐晶、陆少柏、王殿柱、刘希杰、王芹。riKaeerkAca

1范围

高速离心泵技术条件

HG/T3913—2006

本标准规定了高速离心泵(以下简称高速泵)的设计、制造、试验、验收、标志、包装、运输、保管等方面的技术要求。

本标准适用于石油工业、化学工业和天然气工业用高速泵,它适用于输送酸类、碱类、醇类、苯类、烃类、油类、酒类、药类等,黏度小于0.5Pa·s,温度一130℃~260℃的流体介质。其功率为1.1kW~560kW,流量为0.6m/h~140m2/h,扬程为11m~3049m,转速为3000/min~23700r/min的立、卧式高速离心泵。其他类似的高速离心泵可参照本标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150

)钢制压力容器

GB/T699

优质碳素结构钢

GB/T700

GB/T985

GB/T1173

GB/T1174

GB/T1176

GB/T1184

GB/T1568

GB/T1804

GB/T2100

GB/T3077

GB/T3215

GB/T3216

碳素结构钢

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸铸造铝合金

铸造轴承合金

铸造铜合金技术条件

形状和位置公差未注公差值

键技术条件

一般公差未注公差的线性和角度尺寸的公差一般用途耐蚀钢铸件

合金结构钢

炼厂、化工及石油化工流程用离心泵通用技术条件回转动力泵水力性能验收试验1级和2级GB3836.1~15

爆炸性气体环境用电气设备

GB/T6404.1

齿轮装置的验收规范第1部分:空气传播噪声的实验规范GB/T6414

GB/T8542

铸件尺寸公差与机械加工余量

透平齿轮传动装置技术条件

GB/T9115.1

平面、突面对焊钢制管法兰

GB/T10095.1

GB/T10095.2

GB/T11351

GB/T11352

GB/T12469

GB/T13306

GB/T13384

渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动的定义和允许值铸件重量公差

般工程用铸造碳钢件

焊接质量保证钢熔化焊接头的要求和缺陷分类标牌

机电产品包装

通用技术条件

-rrKaeerKa-

HG/T3913—2006

GB/T15826.1锤上钢质自由锻件机械加工余量与公差一般要求JB/T4127.1机械密封技术条件

JB/T4730.2承压设备无损检测第2部分射线检测JB/T8421钢质自由锻件检验通用规则3术语及定义

下列术语和定义适用于本标准。3.1

最小连续稳定流量(m3/h)mincontinuoussteadyflux在不超过本标准所定的振动限度下泵能够工作的最小流量。3.2

汽蚀余量NPSHr(m)netpositivesuctionheadrequired高速离心泵设计文件中确定的在泵进口处单位重量液体必需的超过汽化压力的富余能量,换算到基准面上的米液柱值。

有效汽蚀余量NPSHa(m)netpositivesuctionheadavailable是由买方根据泵装置系统确定的,在泵进口处单位重量液体具有超过汽化压力的富余能量,换算到基准面上的米液柱值。

循环液circulatingliquor

被抽送的液体通过外部管路或内部通道由高压区引至轴封腔,可以排除轴封所产生的热量,保持轴封腔中的正压力或改善轴封的工作条件,对于某些情况。最好是由轴封腔向低压区循环(例如进口)。3.5

清洗液cleaningliquor

在主轴大气侧连续或间断的引人适当(清洁的对抽送介质无影响的)液体,用以隔离空气和水分、防止或清除沉积物、润滑辅助轴封、消除火灾源、稀释或冷却泄漏液。3.6

扬程中断点head terminationpoint当液体通过扩压喷嘴断面积的速度等于液体的旋转速度时,液体的连续性被破坏,使泵的流量保持不变,扬程突然下降为零的点称扬程中断点。4型式与基本参数

4.1型式

标准包括的高速泵型式可以分为两大类:立式、卧式。表1表明每类泵型中包括的各种具体泵型,并列出对每种具体泵型指定的识别标志。KaeerkAca-

基本型式

型号编制

4.3基本参数

型号示例:GSB

表1高速泵型式分类

结构特点

采用一级齿轮增速后与泵相联。泵体上带扩压孔。电机与泵直联。泵体上带扩压孔。HG/T3913—2006

采用二级齿轮增速后与泵相联。泵体内装有扩压器。电机与泵直联。泵体内装有扩压器。采用二级斜齿轮增速,泵体内装有扩压器。一级齿轮增速。泵腔为螺旋形并有扩压器。大齿轮带二小齿轮增速。

二泵为申联,泵腔为螺旋形并有扩压器。2.5/50

扬程,m

额定流量,m2/h

直联式(有脚标的为直联)

泵型式

高速泵代号(GSB立式,WGB卧式)高速泵的基本参数应符合表2的规定。表2高速泵的基本参数

流量/(m2/h)

扬程/m

转速/(r/min)

最大吸人压力/MPa

壳体最大工作压力/MPa

最大原动机输出功率/kW

工作温度/℃

45~150

高速泵的性能曲线见图1。

55~640

-130260

-45~150

rrKaeerKAca-

280~1760

-130~260

GSBⅢ

15.6~1760

130~260

303~800

-130260

3033049

-130~260

HG/T3913—2006

扬程(m)

GSBⅢ

GSBIIz

200流量(m3/h)

4.3.3由叶轮直径和扩压管喉部直径确定的泵效率曲线见图-2。效率n/%

管喉部直径22.4mm

260叶轮直径/mm

4.3.4高速泵的安装尺寸应符合表3的规定,出、人口法兰按GB/T9115.1执行。riKaeerkAca

入口直径

出口直径

A体中心高

B泵体中心到人口法兰距离

C泵体中心到出口法兰距离

人口法兰联接尺寸

出口法兰连接尺寸

D泵体底板尺寸

外形尺寸

5要求

5.1材料

5.1.1材料及零部件要求

高速泵安装尺寸

普通碳素结构钢应符合GB/T699、GB/T700的规定。5.1.1.2

5. 1.1. 3

合金结构钢应符合GB/T3077的规定。铝合金应符合GB/T1173的规定。普通铸钢符合GB/T11352的规定。不锈钢铸件应符合GB/T2100的规定。轴承合金符合GB/T1174的规定。5.1.1.6

5.1.1.7铜合金符合GB/T1176的规定。GSBⅢ

HG/T3913—2006

单位为毫米

370(650)

432×830

3270×1400

380(532)

1250×620

3600×1500×

5.1.1.8齿轮材料必须有合格证,否则要进行化学成分分析及力学性能检验,以确定其成分及牌号。5.1.2铸件

5.1.2.1铸件应当完好无疵、无疏松、热裂、缩松、气孔、裂纹、氧化皮、砂眼和其他类似的有害缺陷。铸件表面应当用喷砂、喷丸、化学清理等方法清理,中分面的飞边和浇冒口的残余应切除、锉掉或打磨成与铸件表面齐平。

5.1.2.2铸件的机械加工余量符合GB/T6414的规定。重量偏差符合GB/T11351的规定。5.1.2.3铸件的尺寸偏差符合GB/T6414的规定。5.1.2.4可焊接类钢铸件可以在标准规定的范围内用焊接的方法来补焊。缺陷范围及修补方法符合GB/T12469的规定。

5.1.3锻件

5.1.3.1锻件不应有裂纹、断层、斑痕及夹渣等缺陷,锻件任何部分不应有白点。其具体要求依照JB/T8421的有关规定。

5.1.3.2锻件加工余量与偏差依照GB/T15826.1的有关规定。5.1.3.3锻件加工后必须进行热处理。5.1.4焊接件

5.1.4.1焊接坡口应符合GB/T985的规定。5.1.4.2焊接后应进行充分的消除应力热处理。内表面的氧化皮及焊渣必须彻底清除干净,内表面不5

rrKaeerKAca-

HG/T3913--2006

允许涂刷永久性的涂层或油漆。5.1.4.3管路、承压零件和经受液体的零件的焊接以及这些零件的任何焊接修复,应按GB150执行并检查。

5.1.4.4人口和出口管的焊接应采用全焊透结构。不允许异种金属进行焊接。承压部分的焊缝需要进行射线检测,按JB/T4730.2执行,要求Ⅱ级合格。5.2泵的性能

5.2.1泵的性能

5.2.1.1工作范围

制造厂应确定泵的允许工作范围,并给出性能曲线(扬程、效率、轴功率、汽蚀余量等与流量的关系曲线)。

5.2.1.2汽蚀余量

泵汽蚀余量应小于使用条件下确定的装置的汽蚀余量。如果制造厂认为由于泵材料和被抽送介质的要求,需要更大的汽蚀余量,应在建议书中和提供的曲线中说明。5.2.2泵的运转性能

5.2.2.1振动

泵在运转无汽蚀的情况下,在它的额定转速下运行,测量位置在箱体附近的三个正交方向,其中两个方向所在的平面应与回转轴线垂直,最大双峰值应不超过下式计算值或0.05mm,取两者中的较小值。A=25.4+

式中:

12.000+6.35

包括振动和跳动的未滤波的双振幅,单位为微米(μm);Nm-

最高连续转速,单位为转每分钟(r/min)。5.2.2.2轴承温度

泵工作期间,滑动轴承最高温度应不超过93℃。滚动轴承的基本额定寿命在额定条件下连续运转至少25000h,在最大径向、轴向负荷和额定转速下运转至少为16000h。5.2.2.3噪声

在齿轮箱周围1m处测试,按GB/T6404.1规定测试,其平均声压级不得超过85dB,不得有任何异常声响。

5.3机械加工

5.3.1通用技术要求

5.3.1.1未注公差尺寸的极限偏差按GB/T1804中的m级。5.3.1.2螺纹孔口必须倒棱,加工件各棱边一律倒钝,不许有毛刺。5.3.2轴、齿轮、键、键槽的加工要求5.3.2.1高速轴轴径各配合表面粗糙度及跳动应符合表4规定,其同轴度按GB/T1184规定5级。表4轴径各配合表面粗糙度及跳动允差部位名称

高速轴轴径表面

与叶轮及止推盘的配合表面

叶轮端面及外径

诱导轮外径

齿项圆

机械密封动环端面

跳动量/mm

-rrKaeerKAca-

表面粗糙度Ra/μm

5.3.2.2低速轴轴径各配合表面粗糙度及跳动应符合表5规定。表5轴径各配合表面粗糙度及跳动允差部位名称

低速轴轴径表面

大齿轮轴孔配合表面bzxZ.net

与联轴器配合表面

与轴端主油泵配合表面

大齿轮齿顶圆

跳动量/mm

HG/T3913—2006

表面粗糙度Ra/μm

各轴零件组装完毕后进行动平衡校正,高速轴组件需做高速动平衡。其动平衡精度要求按5.3.2.3

GB/T8542的规定。

5.3.2.4键按GB/T1568的规定制造。5.3.2.5键槽对其轴心线的对称度按GB/T1184的规定7级。6轴径各配合表面粗糙度及跳动允差应符合表4和表5规定。5.3.2.6

5.3.2.7齿轮加工应符合GB/T10095.1和GB/T10095.2的规定。5.3.3滑动轴承技术要求

5.3.3.1滑动轴承上的轴承合金采用浇铸或涂焊的方法附着其基体,具体要求依GB/T1174规定。轴承合金在涂焊前必须清除各部毛刺及油污、锈蚀等附着物。与轴承合金接触的棱边均修链5.3.3.2

成R1~R2。轴承合金厚度为1mm~1.5mm。5.3.4

组装要求

5.3.4.1外购件应有合格证,所有零件检验合格后方可装配,装配中应严防划伤加工表面。5.3.4.2箱体、泵体各组合面不许漏油、漏介质,且不可涂密封胶。5.3.4.3

齿轮箱的组装应符合GB/T8542的规定。5.3.4.4

各零部件组装间隙应符合表6要求。表6各零部件组装间隙

部位名称

高速轴滑动轴承径向间隙

高速轴止推轴承轴向间隙

低速轴轴向间隙

叶轮进口面轴向间隙

叶轮背面轴向间隙

诱导轮径向间隙

齿轮啮合间隙

5.3.4.5高速泵装配完后应手动盘车,不应有摩擦和卡阻现象。5.4机械密封

5.4.1机械密封的性能应符合JB/T4127.1的规定。5.4.2机械密封泄漏量应不超过3mL/h。5.5外观质量要求

5.5.1标牌颜色为材料本色抛光,底漆为银灰色。-rrKaeerKAca-

间隙要求值

0.12~0.15

0.32~0.43

0.18~0.23

单位为毫米

HG/T3913—2006

5.5.2铲掉箱体表面铸造后的残渣、砂粒等,凸起部分用砂轮磨平,涂底漆打腻子,表面修饰平整,按图样规定的颜色喷漆。

5.5.3油漆一般喷涂两遍,最后再喷涂一次上光油漆。表面要求光亮美观,不得有擦伤、皱皮。联接面不喷漆。5.6电动机

电动机的选择应根据使用介质、应用场合的具体情况,遵照GB3836.1~15的规定选择。6试验与试验方法

6.1试验

产品装配合格后,应全部进行负荷开车试验,试验介质为清水。6.1.1试验条件

6.1.1.1位置:将泵牢固地安装在试验台上。6.1.1.2联接:准备试验的泵应与试验装置线联好,并安装好水箱、压力表、流量计、电流计等装置。6.1.1.3润滑:增速器内润滑应采用AFT8号液力传动油,润滑油装入前应过滤清洁,油中微粒尺寸不大于0.025mm。

6.1.1.4盘车:开车试验前用手盘车无任何卡阻现象。6.1.1.5时间:在规定转向、油温恒定后运转2h以上。6.1.2水静压试验

承受液压的零件,应按下列规定进行密封性试验和水压强度试验,在压力持续时间内,零件不得有渗水的缺陷。

a)用常温清水作水压试验。

b)壳体试验压力为设计压力的1.5倍。设计压力(MPa)=扬程(m)×介质密度(t/m2)+人口压力(MPa)100

注,人口压力为工艺提供值。

c)辅助管路的试验压力至少应为其设计压力的1.5倍。d)所有水压试验的时间应保证足以进行仔细的检查,且保压的时间应不少于20min。6.2性能试验

6.2.1若无特殊规定,试验用常温清水进行。若水温超过66℃以上,应将水池内的水冷却。6.2.2性能试验是为了确定泵的扬程、轴功率、效率与流量之间的关系。试验应从关闭点、最小连续稳定流量点开始顺次进行,测试到扬程中断点。试验应有足够的持续时间,以获得一致的结果和达到预期的试验精度。每测一个流量点应有一定的时间间隔,并应同时测量流量、扬程、轴功率。6.2.3试验测量点应均匀地分布在整个性能曲线上,应取超过5个以上不同的流量点。6.2.4在额定转速和额定流量处测量的性能误差范围符合表7规定。表7性能试验容许的最大误差

测量项目

轴功率

额定效率

容许误差范围/%

6.2.5试验方法和性能偏差、精度符合GB/T3215、GB/T3216的规定。6.3泵的运转性能

6.3.1齿轮箱与泵体周围不允许有漏油、漏水现象,油路畅通。8

-rKaeerKa-

HG/T3913—2006

6.3.2齿轮箱采用AFT8号液力传动油。润滑油工作温度40℃~93℃,油压0.14MPa~0.4MPa。6.3.3泵的性能参数测量:通过调整出口阀门,测量泵的流量、压力及其变化并绘出泵的试验性能曲线图。

6.3.4泵的运转试验后应拆卸检查机械密封、轴承、齿轮等零件的接触、磨损情况。6.3.5振动测量应符合5.2.2.1的规定。6.3.6噪声测定应符合5.2.2.3的规定。6.3.7机械密封测定应符合5.4的规定。7检验和检验规则

7.1材料检验

材料检验除应符合5.1的规定外,关键产品(如齿轮、轴、叶轮等)的有关强度、焊接部分及密封面等要求由制造厂家规定,如果用户提出附加要求,可选做超声波、射线、渗透或磁粉无损检测等。7.2水静压试验

水静压试验符合6.1.2的规定。

7.3泵的出厂试验

泵的出厂试验应符合6.2的规定。7.4泵的型式试验

7.4.1凡属下列情况之一者,必须进行型式试验:a)新产品试制全部进行型式试验。b)由于设计或工艺上的变更,引起某些特性变化时,全部进行型式试验。7.4.2型式试验的内容包括:运转试验、性能试验、汽蚀试验以及必要时进行的噪声和振动试验。7.4.3试验方法和性能偏差、精度应符合6.1~6.2和GB/T3215、GB/T3216的规定。7.5外购件

外购件应有产品质量合格证。

7.6外观质量

外观质量应符合5.5的规定。

8产品标志、包装、运输与存

8.1标志

8.1.1产品标志

8.1.1.1铭牌的尺寸及技术要求应符合GB/T13306规定。铭牌的内容应包括:a)制造厂名称。

b)高速泵的名称及型号。

c)高速泵的技术参数

电机功率,kW。

输入转速,r/min。

工作转速,r/min。

速比。

介质密度,t/m2。

流量,m3/h。

扬程,m。

吸入压力,MPa。

排出压力,MPa。

-rrKaeerKAca-

HG/T3913—2006

d)高速泵出厂编号和出广日期。8.1.1.2高速泵输入端转向及泵进、出口方向、循环液、清洗液口应明显标明。8.1.2包装箱外面的标志

8.1.2.1发货标记内容包括:发货站及制造厂名、收货站及收货单位、净重和毛重、包装体积(长、宽、高)、产品名称及型号、合同编号、制造日期等8.1.2.2作业标记内容包括:重心和起吊位置、禁止翻滚、倒置、向上、防潮、防雨、轻放、文件装此箱内、共××箱第××等。

8.2包装

8.2.1产品的包装应符合GB/T13384的规定。8.2.2随同产品附带的技术文件用防潮文件袋装好,固定在包装箱内可靠的地方,技术文件包括下列内容:

装箱单。

锈层。

合格证,包括验收时的检验项目等。使用说明书。

包装前产品不允许有锈蚀、锈痕、碰伤、毛刺等现象。机械加工的联接面(不涂漆部分)涂防高速泵的电机应卸下,单独包装。高速泵必须牢靠地固定在包装箱底盘上。8.2.6

包装箱必须能防潮、防震;同时设有排水口、通气口;在通气口处钉有防雨的铁皮罩。8.3运输

8.3.1主机起吊运输时,不许碰坏漆皮。8.3.2包装件搬运时禁止撬棒拨箱板,只许拨底盘的滑木。8.3.3包装件置入车厢时应可靠,必要时与车厢捆紧。8.4购存

8.4.1包装件要垫平放稳,存放的地方有防雨、防晒、防积水的保护设施。8.4.2产品的保管期内,自包装日期起每年开箱检查一次,检查防锈涂层是否变色、失效,必要时应更换。

-riKaeerkca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。