HG/T 3119-2020

基本信息

标准号: HG/T 3119-2020

中文名称:代替HG/T 3119-2006 轮胎定型硫化机检测方法

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:8261894

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3119-2020.Testing and measuring methods for tyre shaping and curing press.

1范围

HG/T 3119规定了轮胎定型硫化机(以下简称硫化机)的主要整机要求,精度要求,安全、环保要求和主要基本参数的检测方法。

HG/T 3119适用于硫化轮胎外胎的机械式硫化机和液压式硫化机的检测。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13579-2017 轮胎定型硫化机

GB 30747轮胎定型硫化机安全要求

HG/T 2108橡胶机械噪声声压级的测定

HG/T 3120橡胶塑料机械外观通用技术条件

HG/T 3228-2001橡胶 塑料机械涂漆通用技术条件

5安全、 环保要求的检测方法

5.1安全要求的4种验证方法

硫化机是否与GB 30747的安全要求相符,应按下列4种验证方法予以判定。当某一安全要求具有多种方法可判定时,几种方法判定的结果均应相符:

一表观检查:通过对规定部件的目视测定,检查是否达到必须具备的要求和性能。表观检查包括检查或审查机器的使用信息。

一测量/计算:借助检测仪器、仪表,优先选择现有的标准化的测定方法,检查规定的要求是否在限定之内;或利用计算分析和检查规定部件是否满足要求,对某些特定要求(如稳定性、重心位置等)适用计算这种方法。

一功能试验:通过安全功能试验检查规定部件的功能是否满足要求。功能试验包括根据下列要

求检测防护和安全装置的功能和有效性:

1范围

HG/T 3119规定了轮胎定型硫化机(以下简称硫化机)的主要整机要求,精度要求,安全、环保要求和主要基本参数的检测方法。

HG/T 3119适用于硫化轮胎外胎的机械式硫化机和液压式硫化机的检测。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13579-2017 轮胎定型硫化机

GB 30747轮胎定型硫化机安全要求

HG/T 2108橡胶机械噪声声压级的测定

HG/T 3120橡胶塑料机械外观通用技术条件

HG/T 3228-2001橡胶 塑料机械涂漆通用技术条件

5安全、 环保要求的检测方法

5.1安全要求的4种验证方法

硫化机是否与GB 30747的安全要求相符,应按下列4种验证方法予以判定。当某一安全要求具有多种方法可判定时,几种方法判定的结果均应相符:

一表观检查:通过对规定部件的目视测定,检查是否达到必须具备的要求和性能。表观检查包括检查或审查机器的使用信息。

一测量/计算:借助检测仪器、仪表,优先选择现有的标准化的测定方法,检查规定的要求是否在限定之内;或利用计算分析和检查规定部件是否满足要求,对某些特定要求(如稳定性、重心位置等)适用计算这种方法。

一功能试验:通过安全功能试验检查规定部件的功能是否满足要求。功能试验包括根据下列要

求检测防护和安全装置的功能和有效性:

标准图片预览

标准内容

ICS71.120;83.200

中华人民共和国化工行业标准

HG/T3119—2020

代替HG/T3119—2006

轮胎定型硫化机检测方法

Testing and measuring methods for tyre shaping and curing press2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1—2009给出的规则起草。HG/T3119—2020

本标准代替HG/T3119—2006《轮胎定型硫化机检测方法》。与HG/T3119—2006相比,除编辑性修改外主要技术变化如下:一修改了“范围”(见第1章);增加了主要整机要求”的检测方法(见3.1~3.3、3.5、3.6、3.8~3.17、3.22~3.24、3.26);

-增加了“硫化机底座上平面的水平度”的检测方法(见4.1);增加了“硫化机上热板(或上蒸汽室)下平面与下热板(或下蒸汽室)上平面的平行度”(采用压铅法)的检测方法(见4.5);增加了“硫化机上热板(或上蒸汽室)与下热板(或下蒸汽室)的同轴度”的检测方法(见4.7);

-增加了“后充气装置上、下夹盘的平行度”的检测方法(见4.16);增加了“硫化机的安全性能应符合GB30747的规定”的检测方法(见5.2.1);增加了“硫化机不得使用含石棉的材料”的检测方法(见5.2.3);一增加了“主要基本参数”的检测方法(见表4);删除了“链条升降的装胎机构,断链后的惯性下滑量”的检测方法(见2006年版的5.1);删除了“热模硫化试验,蒸汽室(或热板护罩)外表面的平均温度”的检测方法(见2006年版的5.3);

删除了“机械式硫化机主电机断电后,上横梁的惯性下滑量”的检测方法(见2006年版的5.4)。

本标准由中国石油和化学工业联合会提出。本标准由全国橡胶塑料机械标准化技术委员会橡胶机械分技术委员会(SAC/TC71/SCI)归口。本标准起草单位:桂林橡胶机械有限公司、福建天华智能装备有限公司、益阳益神橡胶机械有限公司、巨轮智能装备股份有限公司、软控股份有限公司、青岛双星橡塑机械有限公司、山东豪迈机械科技股份有限公司、萨驰华辰机械(苏州)有限公司、北京橡胶工业研究设计院有限公司、青岛科技大学。

本标准主要起草人:谢盛烈、付任平、李荣照、胡润祥、张锦芳、刘佐兰、张晓琳、王文广、杨佳洲、何成、汪传生、王更新。本标准所代替标准的历次版本发布情况为:ZBG 95006—1987;

—HG/T3119—1998,HG/T3119—2006riKaeerkAca-

1范围

轮胎定型硫化机检测方法

HG/T3119—2020

本标准规定了轮胎定型硫化机(以下简称硫化机)的主要整机要求,精度要求,安全、环保要求和主要基本参数的检测方法。

本标准适用于硫化轮胎外胎的机械式硫化机和液压式硫化机的检测2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T13579一2017轮胎定型硫化机GB30747轮胎定型硫化机安全要求HG/T2108橡胶机械噪声声压级的测定HG/T3120橡胶塑料机械外观通用技术条件HG/T3228—2001橡胶塑料机械涂漆通用技术条件3主要整机要求的检测方法

主要整机要求的检测方法见表1。表1

检测项目

硫化机具有手控及白控系统,

能够完成相应的工艺过程

硫化机各运动部件的动作

硫化机具有合模力显示装置

硫化机冷模合模力

硫化机具有显示及记录蒸汽

室(或热板)和胶囊内的介

质温度与压力的仪器、仪表,

其工作灵敏、可靠

GB/T13579

2017条款

检测方法

空负荷试验和热模硫化试验时

进行表观检查和功能试验。

空负荷试验时进行表观检查。

空负荷试验前进行表观检查。

将模具或模拟模具置于下蒸汽室或下热板上,调整使工下模具接触,在合模过程中逐次提高合模力:当合模至终点位置时从硫化机合模力显示装置上读出测力值。空负荷试验前和热模硫化试验

时进行表观检查。

rrKaeerKAca-

检测示意图

检测工具

模具或

模拟模具

测力仪表

HG/T3119—2020

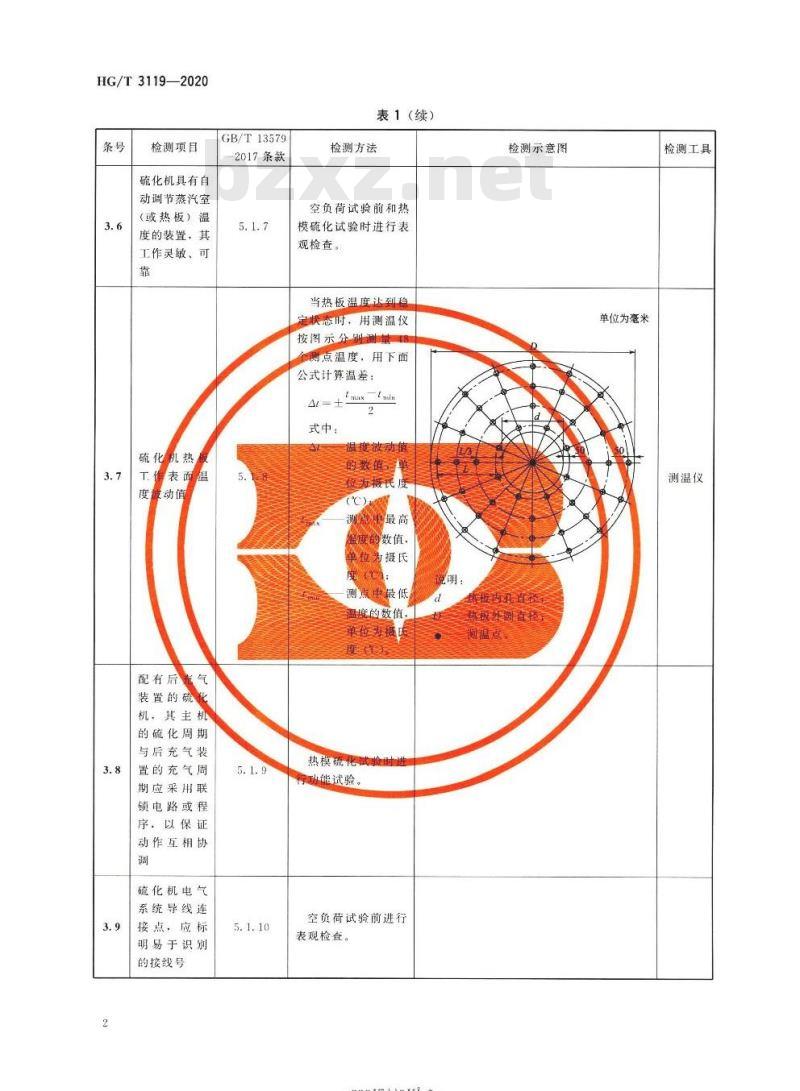

检测项目

硫化机具有自

动调节蒸汽室

(或热板)温

度的装置,其

工作灵敏、可

硫化机热

工作表面温

度波动值

配有后充气

装置的硫

机,其主机

的硫化周期

与后充气装

置的充气周

期应采用联

锁电路或程

序,以保证

动作互相协

硫化机电气

系统导线连

接点,应标

明易于识别

的接线号

GB/T13579

2017条款

表1(续)

检测方法

空负荷试验前和热

模硫化试验时进行表

观检查。

当热板温度达到程

定状态时,用测温仪

按图示分别测量8

测点温度,用下面

公式计算温差:

式中:

的数值单

数值。

测点中最低

度的数值,

单位为

热模硫化试验

动能试验,

空负荷试验前进行

表观检查。

税明:

检测示意图

热板内批直轻

热板外调直径

测温喜

-rrKaeerkca-

单位为毫米

检测工具

测温仪

检测项目

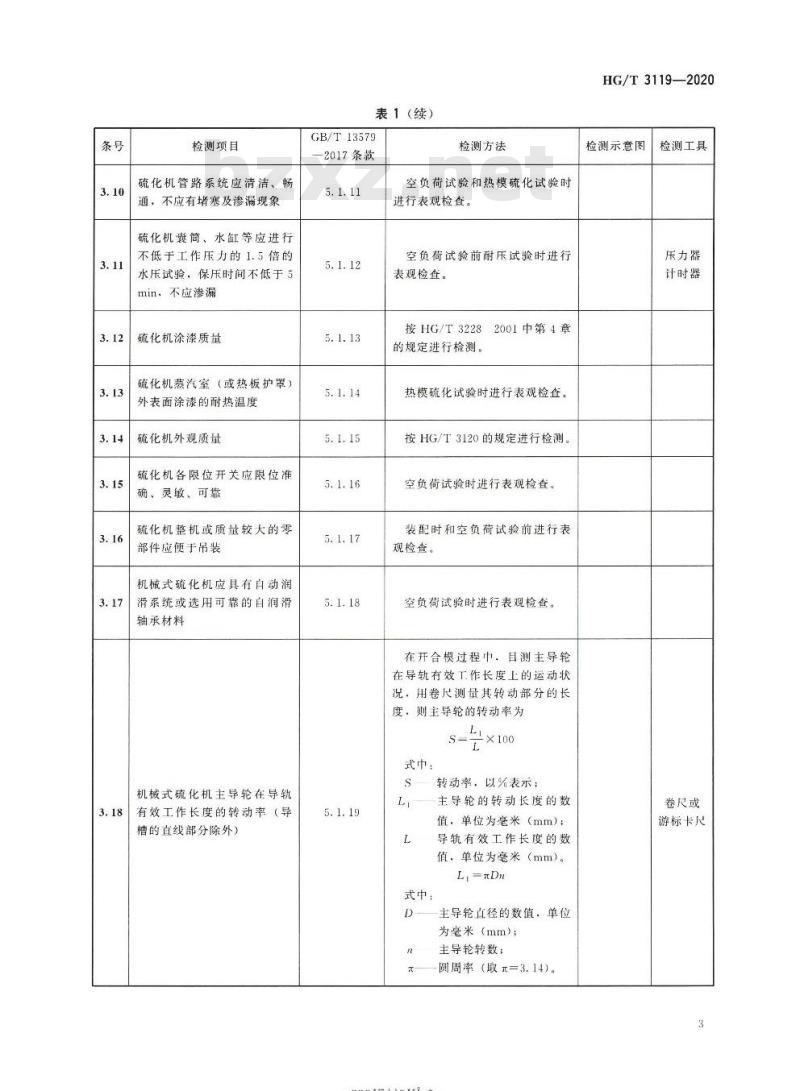

硫化机管路系统应清洁、畅

通,不应有堵塞及渗漏现象

硫化机囊筒、水缸等应进行

不低于工作压力的1.5倍的

水压试验,保压时间不低于5

min.不应渗漏

硫化机涂漆质量

硫化机蒸汽室(或热板护罩)

外表面涂漆的耐热温度

硫化机外观质量

硫化机各限位开关应限位准

确、灵敏、可靠

硫化机整机或质较大的零

部件应便于吊装

机械式硫化机应具有自动润

滑系统或选用可靠的自润滑

轴承材料

机械式硫化机主导轮在导轨

有效工作长度的转动率(导

槽的直线部分除外)

表1(续)

GB/T13579

-2017条款

检测方法

空负荷试验和热模硫化试验时

进行表观检查。

空负荷试验前耐压试验时进行

表观检查。

按HG/T32282001中第4章

的规定进行检测。

热模硫化试验时进行表观检查。按HG/T3120的规定进行检测。

空负荷试验时进行表观现检。

装配时和空负荷试验前进行表

观检查。

空负荷试验时进行表观检查。

在开合模过程中,目测主导轮

在导轨有效工作长度上的运动状况,用卷尺测量其转动部分的长度,则主导轮的转动率为

式中:

式中:

转动率,以%表示;

主导轮的转动长度的数

值:单位为毫米(mm);

导轨有效工作长度的数

值。单位为毫米(mm)。

Lr=元Dn

主导轮直径的数值,单位

为毫米((mm);

主导轮转数:

圆周率(取元=3.14)。

-rKaeerkAca-

HG/T3119—2020

检测示意图

检测工具

压力器

计时器

卷尺或

游标卡尺

HG/T3119—-2020

检测项目

机械式硫

机合模

死点位置的

机械式硫化

空运转时主电

机电流

机械式硫化

机最大合模

力时主电机

GB/T13579

2017条款

表1(续)

检测方法

3.19.1连杆位于下死

点位置的确定

按图所示:将对中轴

从连杆上的ΦA孔顺利

插人曲柄齿轮上的ΦA

孔及底

连杆所处位置即为下死

3.19.2检测方法

当连杆处于下死点位

置时将合模力调试牌

安装在齿轮审上(合栏

方谢试牌刻有

的弧长

调试针资

曲柄齿

轮上(指针尖)

对准调动

的0mm位置),开

合模至整点位此内容来自标准下载网

日测合模力谢试针的针

尖在瓶长区域的莅

空运转时,在一个开合

模动作周期内,用电流表

测量主电机电流值,检测

取其中最大值为空

运转时主电机电瓶

当硫化机合模力显示

装置显示的合模力达到

最大合模力的98%以上

时,用电流表测量主电

机电流值,检测2次:

取其中较大值为最大合

模力时主电机电流。

rrKaeerKAca-

齿轮罩

检测示意图

曲柄齿轮

下死点位置

由柄齿轮

合模位置

检测工具

对中轴

中Ah7

电流表

(1级精度)

电流表

(1级精度)

模具或

模拟模具

检测项目

机械式硫化机正常工作时主传

动减速机油池中油的温升

液压式硫化机油缸应进行耐压

试验,其试验压力应不低于工

作压力的1.5倍,保压时间不

低于5min.不应渗漏

液压式硫化机空负荷开合模

试验应不少于5次,液压站

电机和各控制阀应灵敏,动

作准确、可靠

液压式硫化机液压系统油温

液压式硫化机应具有合模力

自动补压装置,其保压压力

应不低于T作压力的98%

精度要求的检测方法

精度要求的检测方法见表2。

检测项目

硫化机底座

上平面的水

GB/T13579

2017条款

表1(续)

GB/T13579

-2017条款

检测方法

热模硫化试验时用测温仪测量

检测方法

油池中油的温度,其温度与环境温度之差即为其温升。

空负荷试验前耐压试验时进行

表观检查。

空负荷试验时进行表观检查。

日测液压系统油箱上温度计的

温度。

冷模合模试验和热模硫化试验

时表观检查压力表的压力。

检测示意图

将水平仪放在底座

上平面上进行检测,

横向和纵向各检测6

处,其读数最大值即

为其水平度。

rrKaeerkAca-

HG/T3119—2020

检测示意图

将水平仪放在

图示的位置

检测工具

测温仪

压力器

计时器

检测工具

框式水平仪

精度等级

HG/T3119—2020

检测项目

机械式硫化

机上横梁下

平面对底座

上平面的平

行度(在下

死点位置)

机械式硫化

机上横梁从

下死点位置

升高到垂直

移动行程的

1/2时,其下

平面对底座

上平面的平

液压式硫化机

上、下热板的

平行度

GB/T13579

2017条款

检测方法

表2(续)

合模至合模终点

位置,用内径千分

尺或百分表测量上

横梁下平面与底座

上平面之间的距离

其最大值与最小值

之差即为该项目的

平行度误差。

将上横梁从下死

点位置升高到横梁

垂直移动行程的1/2

位置时,按序号4.2

方法检测。

上横梁在锁模位

置,按图示,百分表

表座在距离下热板外

径、内径50 nm范

围内任意平移,百

分表最大读数与最

小读数之差即为该

项目的平行度误差。

HriKaeerKAca

检测示意图

50+50A向

净争中

上热板

单位为毫米

B中—测点

检测工具

内径千分尺

或百分表

((1级精度)

内径千分尺

或百分表

(1级精度)

磁力表座

百分表

(1级精度)

检测项目

硫化机上热

板(或上蒸

汽室)下平

面与下热板

(或下蒸汽

室)上平面

的平行度

活络模操纵

缸的活塞杆

中心(或上

横梁相应孔

中心)与中

心机构中心

的同轴度或

推顶器中心

与囊简中心

的同轴度

GB/T13579

2017条款

检测方法

表2(续)

将铅丝放在下模

(图示位置).当合

模力不小于最大合

模力的80%时,铅

片最大厚度与最小

厚度之差即为该项

日的平行度误差

(采用压铅法)。

按图示将测量座

装在中心机构环座

的轴颈上(图示a)

或中心机构导向筒

体定位孔中(图示

b),带有百分表的

磁力表座吸在测量

座上,使百分表测

头触及活络模操纵

机构活塞杆外圆

(或横染孔或推顶器

活塞杆外圆),旋转

测董座1周,百分

表上最大读数与最

小读数之差即为该

项目的同轴度误差。

TriKaeerKAca-

检测示意图

HG/T3119—2020

检测工具

千分尺

模具或模拟

模具铅丝

(长度为

100mm~

合模力不大

手3000kN

时直径为

2mm~4mm

合模力大于

3000kN时

直径为

活络模活塞杆

测量座

图示a

活络模活塞杆

磁力表座

百分表

(1级精度)

测量座

后180°A向

←270

前0°

图示b

测量座

HG/T3119—2020

检测项目

硫化机上热

板(或上蒸

汽室)与下

热板(或下

蒸汽室)的

同轴度

硫化机上固定

板(或上热

板)安装模型

孔的中心与下

蒸汽室(或下

热板)T型槽

中心的偏差

GB/T13579

-2017条款

检测方法

表2(续)

按图示将测量座装

在下热板(或下蒸汽

室)定位止口中,带

有百分表的磁力表座

吸在测量座上,使百

分表测头触及上热板

(或上蒸汽室)内孔,

旋转测量座1周,百

分表最大读数与最小

读数之差即为该项目

的同轴度误差。

吊线法

方法!:

按图示a安装铅锤

和测量块,用钢板尺

测量锤尖与测量块中

心线的偏差,即为该

项目的偏差值。

方法2:

按图示b用铜板

尺测量锤尖与T型

槽两边缘的距离,

其偏差值为

——偏差值的

数值、单

位为毫米

锤尖与T

型槽两边

缘的距离

的数值,

单位为毫

米(mm)。

KaeerkAca-

测量块

下热版/

图示a

检测示意图

下热板

上热费

上固定板

下热板

测量块

图示b

检测工具

磁力表座

百分表

(1级精度)

测量座

吊线法:

测量块

钢板尺

检测项目

硫化机上固定

板(或上热

板)安装模型

孔的中心与下

蒸汽室(或下

热板)T型格

中心的偏差

装胎装置、

卸胎装置升

降导向柱的

垂直度

装胎装置抓

胎器抓胎部

位张开后的

GB/T13579

2017条款

检测方法

对中杆法

表2(续)

按图示在上固定板

(或上热板)上安装

对中杆,当对中杆顺

利插人下蒸汽室(或

下热板)T型槽后,

用塞尺分别检测两边

的间隙。

主偏差值

武计算:

式中:

偏差值的

数值,单

位为毫米

时中托

边的闻

接图家

水平仪靠在胎装

置或卸胎装置升降

导向柱上,分别在

0°和90°方向检测

最大读数即为该项

日的垂直度误差。

按图示,将测量

环套在抓胎器瓜片

上,张开爪片,用

塞尺测量每个爪片

与测量环之间的间

,最大值与最小

值的差值即为该项

日的圆度误差。

对中杆

框式水平仪

检测示意图

HG/T3119—2020

检测工具

上固定板

对中杆法:

下蒸汽室

单位为毫米

riKaeerKAca-

测量环

测量环

对中杆

(2级精度)

框式水平仪

(精度等级

0.02mm/m)

测量环

(2级精度)

HG/T31192020

检测项目

装胎装置抓

胎器抓胎部

位张开后的

装胎装置抓

胎器中心

(在装胎位

置)与中心

机构中心或

与囊简中心

的同轴度

GB/T13579

2017条款

检测方法

表2(续)

按图示,将测量

环套在抓胎器爪片

上,张开片,用

塞尺测量每个爪片

与测量环之间的间

隙,最大值与最小

值的差值即为该项

目的圆度误差。

按图示,装胎装

置抵胎器在装胎位

置,将测量环套在

抓胎器瓜片上,张

开爪片。将测量座

安装在中心机构环

座轴颈上(图示a)

或中心机构导向筒

体定位孔中(图示

b),带有百分表的

磁力表座吸在测量

座上、使百分表测

头触及测量环外圆,

旋转测量座1周,百

分表最大读数与最小

读数之差即为该项目

的同轴度误差。

-rrKaeerkAca-

检测示意图

测最环

测量环

图示a

期量环

需量座

图示b

检测工具

测量环

(2级精度)

磁力表座

百分表

1级精度)

测量座

测量环

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

HG/T3119—2020

代替HG/T3119—2006

轮胎定型硫化机检测方法

Testing and measuring methods for tyre shaping and curing press2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1—2009给出的规则起草。HG/T3119—2020

本标准代替HG/T3119—2006《轮胎定型硫化机检测方法》。与HG/T3119—2006相比,除编辑性修改外主要技术变化如下:一修改了“范围”(见第1章);增加了主要整机要求”的检测方法(见3.1~3.3、3.5、3.6、3.8~3.17、3.22~3.24、3.26);

-增加了“硫化机底座上平面的水平度”的检测方法(见4.1);增加了“硫化机上热板(或上蒸汽室)下平面与下热板(或下蒸汽室)上平面的平行度”(采用压铅法)的检测方法(见4.5);增加了“硫化机上热板(或上蒸汽室)与下热板(或下蒸汽室)的同轴度”的检测方法(见4.7);

-增加了“后充气装置上、下夹盘的平行度”的检测方法(见4.16);增加了“硫化机的安全性能应符合GB30747的规定”的检测方法(见5.2.1);增加了“硫化机不得使用含石棉的材料”的检测方法(见5.2.3);一增加了“主要基本参数”的检测方法(见表4);删除了“链条升降的装胎机构,断链后的惯性下滑量”的检测方法(见2006年版的5.1);删除了“热模硫化试验,蒸汽室(或热板护罩)外表面的平均温度”的检测方法(见2006年版的5.3);

删除了“机械式硫化机主电机断电后,上横梁的惯性下滑量”的检测方法(见2006年版的5.4)。

本标准由中国石油和化学工业联合会提出。本标准由全国橡胶塑料机械标准化技术委员会橡胶机械分技术委员会(SAC/TC71/SCI)归口。本标准起草单位:桂林橡胶机械有限公司、福建天华智能装备有限公司、益阳益神橡胶机械有限公司、巨轮智能装备股份有限公司、软控股份有限公司、青岛双星橡塑机械有限公司、山东豪迈机械科技股份有限公司、萨驰华辰机械(苏州)有限公司、北京橡胶工业研究设计院有限公司、青岛科技大学。

本标准主要起草人:谢盛烈、付任平、李荣照、胡润祥、张锦芳、刘佐兰、张晓琳、王文广、杨佳洲、何成、汪传生、王更新。本标准所代替标准的历次版本发布情况为:ZBG 95006—1987;

—HG/T3119—1998,HG/T3119—2006riKaeerkAca-

1范围

轮胎定型硫化机检测方法

HG/T3119—2020

本标准规定了轮胎定型硫化机(以下简称硫化机)的主要整机要求,精度要求,安全、环保要求和主要基本参数的检测方法。

本标准适用于硫化轮胎外胎的机械式硫化机和液压式硫化机的检测2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T13579一2017轮胎定型硫化机GB30747轮胎定型硫化机安全要求HG/T2108橡胶机械噪声声压级的测定HG/T3120橡胶塑料机械外观通用技术条件HG/T3228—2001橡胶塑料机械涂漆通用技术条件3主要整机要求的检测方法

主要整机要求的检测方法见表1。表1

检测项目

硫化机具有手控及白控系统,

能够完成相应的工艺过程

硫化机各运动部件的动作

硫化机具有合模力显示装置

硫化机冷模合模力

硫化机具有显示及记录蒸汽

室(或热板)和胶囊内的介

质温度与压力的仪器、仪表,

其工作灵敏、可靠

GB/T13579

2017条款

检测方法

空负荷试验和热模硫化试验时

进行表观检查和功能试验。

空负荷试验时进行表观检查。

空负荷试验前进行表观检查。

将模具或模拟模具置于下蒸汽室或下热板上,调整使工下模具接触,在合模过程中逐次提高合模力:当合模至终点位置时从硫化机合模力显示装置上读出测力值。空负荷试验前和热模硫化试验

时进行表观检查。

rrKaeerKAca-

检测示意图

检测工具

模具或

模拟模具

测力仪表

HG/T3119—2020

检测项目

硫化机具有自

动调节蒸汽室

(或热板)温

度的装置,其

工作灵敏、可

硫化机热

工作表面温

度波动值

配有后充气

装置的硫

机,其主机

的硫化周期

与后充气装

置的充气周

期应采用联

锁电路或程

序,以保证

动作互相协

硫化机电气

系统导线连

接点,应标

明易于识别

的接线号

GB/T13579

2017条款

表1(续)

检测方法

空负荷试验前和热

模硫化试验时进行表

观检查。

当热板温度达到程

定状态时,用测温仪

按图示分别测量8

测点温度,用下面

公式计算温差:

式中:

的数值单

数值。

测点中最低

度的数值,

单位为

热模硫化试验

动能试验,

空负荷试验前进行

表观检查。

税明:

检测示意图

热板内批直轻

热板外调直径

测温喜

-rrKaeerkca-

单位为毫米

检测工具

测温仪

检测项目

硫化机管路系统应清洁、畅

通,不应有堵塞及渗漏现象

硫化机囊筒、水缸等应进行

不低于工作压力的1.5倍的

水压试验,保压时间不低于5

min.不应渗漏

硫化机涂漆质量

硫化机蒸汽室(或热板护罩)

外表面涂漆的耐热温度

硫化机外观质量

硫化机各限位开关应限位准

确、灵敏、可靠

硫化机整机或质较大的零

部件应便于吊装

机械式硫化机应具有自动润

滑系统或选用可靠的自润滑

轴承材料

机械式硫化机主导轮在导轨

有效工作长度的转动率(导

槽的直线部分除外)

表1(续)

GB/T13579

-2017条款

检测方法

空负荷试验和热模硫化试验时

进行表观检查。

空负荷试验前耐压试验时进行

表观检查。

按HG/T32282001中第4章

的规定进行检测。

热模硫化试验时进行表观检查。按HG/T3120的规定进行检测。

空负荷试验时进行表观现检。

装配时和空负荷试验前进行表

观检查。

空负荷试验时进行表观检查。

在开合模过程中,目测主导轮

在导轨有效工作长度上的运动状况,用卷尺测量其转动部分的长度,则主导轮的转动率为

式中:

式中:

转动率,以%表示;

主导轮的转动长度的数

值:单位为毫米(mm);

导轨有效工作长度的数

值。单位为毫米(mm)。

Lr=元Dn

主导轮直径的数值,单位

为毫米((mm);

主导轮转数:

圆周率(取元=3.14)。

-rKaeerkAca-

HG/T3119—2020

检测示意图

检测工具

压力器

计时器

卷尺或

游标卡尺

HG/T3119—-2020

检测项目

机械式硫

机合模

死点位置的

机械式硫化

空运转时主电

机电流

机械式硫化

机最大合模

力时主电机

GB/T13579

2017条款

表1(续)

检测方法

3.19.1连杆位于下死

点位置的确定

按图所示:将对中轴

从连杆上的ΦA孔顺利

插人曲柄齿轮上的ΦA

孔及底

连杆所处位置即为下死

3.19.2检测方法

当连杆处于下死点位

置时将合模力调试牌

安装在齿轮审上(合栏

方谢试牌刻有

的弧长

调试针资

曲柄齿

轮上(指针尖)

对准调动

的0mm位置),开

合模至整点位此内容来自标准下载网

日测合模力谢试针的针

尖在瓶长区域的莅

空运转时,在一个开合

模动作周期内,用电流表

测量主电机电流值,检测

取其中最大值为空

运转时主电机电瓶

当硫化机合模力显示

装置显示的合模力达到

最大合模力的98%以上

时,用电流表测量主电

机电流值,检测2次:

取其中较大值为最大合

模力时主电机电流。

rrKaeerKAca-

齿轮罩

检测示意图

曲柄齿轮

下死点位置

由柄齿轮

合模位置

检测工具

对中轴

中Ah7

电流表

(1级精度)

电流表

(1级精度)

模具或

模拟模具

检测项目

机械式硫化机正常工作时主传

动减速机油池中油的温升

液压式硫化机油缸应进行耐压

试验,其试验压力应不低于工

作压力的1.5倍,保压时间不

低于5min.不应渗漏

液压式硫化机空负荷开合模

试验应不少于5次,液压站

电机和各控制阀应灵敏,动

作准确、可靠

液压式硫化机液压系统油温

液压式硫化机应具有合模力

自动补压装置,其保压压力

应不低于T作压力的98%

精度要求的检测方法

精度要求的检测方法见表2。

检测项目

硫化机底座

上平面的水

GB/T13579

2017条款

表1(续)

GB/T13579

-2017条款

检测方法

热模硫化试验时用测温仪测量

检测方法

油池中油的温度,其温度与环境温度之差即为其温升。

空负荷试验前耐压试验时进行

表观检查。

空负荷试验时进行表观检查。

日测液压系统油箱上温度计的

温度。

冷模合模试验和热模硫化试验

时表观检查压力表的压力。

检测示意图

将水平仪放在底座

上平面上进行检测,

横向和纵向各检测6

处,其读数最大值即

为其水平度。

rrKaeerkAca-

HG/T3119—2020

检测示意图

将水平仪放在

图示的位置

检测工具

测温仪

压力器

计时器

检测工具

框式水平仪

精度等级

HG/T3119—2020

检测项目

机械式硫化

机上横梁下

平面对底座

上平面的平

行度(在下

死点位置)

机械式硫化

机上横梁从

下死点位置

升高到垂直

移动行程的

1/2时,其下

平面对底座

上平面的平

液压式硫化机

上、下热板的

平行度

GB/T13579

2017条款

检测方法

表2(续)

合模至合模终点

位置,用内径千分

尺或百分表测量上

横梁下平面与底座

上平面之间的距离

其最大值与最小值

之差即为该项目的

平行度误差。

将上横梁从下死

点位置升高到横梁

垂直移动行程的1/2

位置时,按序号4.2

方法检测。

上横梁在锁模位

置,按图示,百分表

表座在距离下热板外

径、内径50 nm范

围内任意平移,百

分表最大读数与最

小读数之差即为该

项目的平行度误差。

HriKaeerKAca

检测示意图

50+50A向

净争中

上热板

单位为毫米

B中—测点

检测工具

内径千分尺

或百分表

((1级精度)

内径千分尺

或百分表

(1级精度)

磁力表座

百分表

(1级精度)

检测项目

硫化机上热

板(或上蒸

汽室)下平

面与下热板

(或下蒸汽

室)上平面

的平行度

活络模操纵

缸的活塞杆

中心(或上

横梁相应孔

中心)与中

心机构中心

的同轴度或

推顶器中心

与囊简中心

的同轴度

GB/T13579

2017条款

检测方法

表2(续)

将铅丝放在下模

(图示位置).当合

模力不小于最大合

模力的80%时,铅

片最大厚度与最小

厚度之差即为该项

日的平行度误差

(采用压铅法)。

按图示将测量座

装在中心机构环座

的轴颈上(图示a)

或中心机构导向筒

体定位孔中(图示

b),带有百分表的

磁力表座吸在测量

座上,使百分表测

头触及活络模操纵

机构活塞杆外圆

(或横染孔或推顶器

活塞杆外圆),旋转

测董座1周,百分

表上最大读数与最

小读数之差即为该

项目的同轴度误差。

TriKaeerKAca-

检测示意图

HG/T3119—2020

检测工具

千分尺

模具或模拟

模具铅丝

(长度为

100mm~

合模力不大

手3000kN

时直径为

2mm~4mm

合模力大于

3000kN时

直径为

活络模活塞杆

测量座

图示a

活络模活塞杆

磁力表座

百分表

(1级精度)

测量座

后180°A向

←270

前0°

图示b

测量座

HG/T3119—2020

检测项目

硫化机上热

板(或上蒸

汽室)与下

热板(或下

蒸汽室)的

同轴度

硫化机上固定

板(或上热

板)安装模型

孔的中心与下

蒸汽室(或下

热板)T型槽

中心的偏差

GB/T13579

-2017条款

检测方法

表2(续)

按图示将测量座装

在下热板(或下蒸汽

室)定位止口中,带

有百分表的磁力表座

吸在测量座上,使百

分表测头触及上热板

(或上蒸汽室)内孔,

旋转测量座1周,百

分表最大读数与最小

读数之差即为该项目

的同轴度误差。

吊线法

方法!:

按图示a安装铅锤

和测量块,用钢板尺

测量锤尖与测量块中

心线的偏差,即为该

项目的偏差值。

方法2:

按图示b用铜板

尺测量锤尖与T型

槽两边缘的距离,

其偏差值为

——偏差值的

数值、单

位为毫米

锤尖与T

型槽两边

缘的距离

的数值,

单位为毫

米(mm)。

KaeerkAca-

测量块

下热版/

图示a

检测示意图

下热板

上热费

上固定板

下热板

测量块

图示b

检测工具

磁力表座

百分表

(1级精度)

测量座

吊线法:

测量块

钢板尺

检测项目

硫化机上固定

板(或上热

板)安装模型

孔的中心与下

蒸汽室(或下

热板)T型格

中心的偏差

装胎装置、

卸胎装置升

降导向柱的

垂直度

装胎装置抓

胎器抓胎部

位张开后的

GB/T13579

2017条款

检测方法

对中杆法

表2(续)

按图示在上固定板

(或上热板)上安装

对中杆,当对中杆顺

利插人下蒸汽室(或

下热板)T型槽后,

用塞尺分别检测两边

的间隙。

主偏差值

武计算:

式中:

偏差值的

数值,单

位为毫米

时中托

边的闻

接图家

水平仪靠在胎装

置或卸胎装置升降

导向柱上,分别在

0°和90°方向检测

最大读数即为该项

日的垂直度误差。

按图示,将测量

环套在抓胎器瓜片

上,张开爪片,用

塞尺测量每个爪片

与测量环之间的间

,最大值与最小

值的差值即为该项

日的圆度误差。

对中杆

框式水平仪

检测示意图

HG/T3119—2020

检测工具

上固定板

对中杆法:

下蒸汽室

单位为毫米

riKaeerKAca-

测量环

测量环

对中杆

(2级精度)

框式水平仪

(精度等级

0.02mm/m)

测量环

(2级精度)

HG/T31192020

检测项目

装胎装置抓

胎器抓胎部

位张开后的

装胎装置抓

胎器中心

(在装胎位

置)与中心

机构中心或

与囊简中心

的同轴度

GB/T13579

2017条款

检测方法

表2(续)

按图示,将测量

环套在抓胎器爪片

上,张开片,用

塞尺测量每个爪片

与测量环之间的间

隙,最大值与最小

值的差值即为该项

目的圆度误差。

按图示,装胎装

置抵胎器在装胎位

置,将测量环套在

抓胎器瓜片上,张

开爪片。将测量座

安装在中心机构环

座轴颈上(图示a)

或中心机构导向筒

体定位孔中(图示

b),带有百分表的

磁力表座吸在测量

座上、使百分表测

头触及测量环外圆,

旋转测量座1周,百

分表最大读数与最小

读数之差即为该项目

的同轴度误差。

-rrKaeerkAca-

检测示意图

测最环

测量环

图示a

期量环

需量座

图示b

检测工具

测量环

(2级精度)

磁力表座

百分表

1级精度)

测量座

测量环

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。