HG/T 3981-2019

基本信息

标准号: HG/T 3981-2019

中文名称:代替HG/T 3981-2007 复极式离子膜电解槽

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:9614324

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3981-2019.Bipolar membrane cells.

1范围

HG/T 3981规定了复极式离子膜电解槽的术语和定义、产品分类、型号标志、规格参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

HG/T 3981适用于氯碱工业用复极式离子膜电解槽.

2规范性引 用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 1220不锈钢棒

GB/T 2965钛及钛合金棒材

GB/T 3280不锈钢冷轧钢板和钢带

GB/T 3620.1钛及钛合金牌号和化学成分

GB/T 3621钛及钛合金板材

GB/T 3623钛及钛合 金丝

GB/T 5231加工铜及铜合金牌号和化学成分

GB/T 5235加工镍及镍合金 化学成分和产品形状

GB/T 9460铜及铜合金焊丝

GB 11118.1液压油 (L-HL、L-HM、L-HV、L-HS、L-HG)

GB/T 11199高纯氢氧化钠

GB/T 13306标牌

GB/T 15620镍及镍合金焊丝

GB/T 15622液压缸试验方法

GB/T 19142出口商品包装 通则

HG/T 20592钢制管法兰 (PN 系列)

NB/T 47013.5- 2015承压设备无损检测 第5部分:渗透检测

YB/T 5092焊接用不锈钢丝

3术语和定义

下列术语和定义适用于本文件。

3.1

强制循环 forced circulation

电解槽不具有内部循环结构且阳极液出口淡盐水回流循环至人口参与电解所占比例大于20%。

1范围

HG/T 3981规定了复极式离子膜电解槽的术语和定义、产品分类、型号标志、规格参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

HG/T 3981适用于氯碱工业用复极式离子膜电解槽.

2规范性引 用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 1220不锈钢棒

GB/T 2965钛及钛合金棒材

GB/T 3280不锈钢冷轧钢板和钢带

GB/T 3620.1钛及钛合金牌号和化学成分

GB/T 3621钛及钛合金板材

GB/T 3623钛及钛合 金丝

GB/T 5231加工铜及铜合金牌号和化学成分

GB/T 5235加工镍及镍合金 化学成分和产品形状

GB/T 9460铜及铜合金焊丝

GB 11118.1液压油 (L-HL、L-HM、L-HV、L-HS、L-HG)

GB/T 11199高纯氢氧化钠

GB/T 13306标牌

GB/T 15620镍及镍合金焊丝

GB/T 15622液压缸试验方法

GB/T 19142出口商品包装 通则

HG/T 20592钢制管法兰 (PN 系列)

NB/T 47013.5- 2015承压设备无损检测 第5部分:渗透检测

YB/T 5092焊接用不锈钢丝

3术语和定义

下列术语和定义适用于本文件。

3.1

强制循环 forced circulation

电解槽不具有内部循环结构且阳极液出口淡盐水回流循环至人口参与电解所占比例大于20%。

标准图片预览

标准内容

ICS 71.120.10;75.180.20

中华人民共和国化工行业标准

HG/T3981—2019

代替HG/T3981—2007

复极式离子膜电解槽

Bipolarmembranecells

2019-12-24发布

2020-07-01实施

中华人民共和国工业和信息化部发布rKaeerKca-

本标准按照GB/T1.12009给出的规则起草。HG/T3981—2019

本标准代替HG/T39812007《复极式离子膜电解槽》。与HG/T3981—2007相比,除编辑性修改外主要技术变化如下:

增加了术语和定义(见3);

一在“复极式离子膜电解槽规格参数”中增加了复极式离子膜电解槽的一种规格“NBZH3.5”,删除了“年产烧碱量折合100%NaOH”和“单元槽数量”的项目(见4.3表1,2007年版的3.3表1);

在“复极式离子膜电解槽性能指标”中增加了“单位温度补偿”“单位氢氧化钠浓度补偿”,增加了单元槽有效面积为3.5m2的各项性能要求,删除了“烧碱年产量折合100%NaOH”的要求,修改了“氯气纯度”“常规运行电流密度”、单元槽有效面积为2.7m”的各个型号的“直流电耗”的要求(见5.2表2,2007年版的4.1表2);修改了电解直流电耗的试验条件,增加了NBZH-3.5型电解直流电耗的试验条件(见6.1.2.1,2007年版的5.1.2.1);根据不锈钢材料的最新标准修改了不锈钢材料的牌号:将0Cr25Ni20修改为06Cr25Ni20,将0Cr18Ni9修改为06Cr19Ni10,将00Cr17Nil4Mo2修改为022Cr17Ni12Mo2(见5.3.1,2007年版的4.2.1);

一删除了阴阳极网折弯后的长度和宽度的尺寸要求(见2007年版的4.3.1);修改了单元槽阴、阳极的电极高度公差的表达方式和极限偏差(见5.4.5,2007年版的4.3.6);

修改了单元槽槽框长边和短边的长度公差和极限偏差(见5.4.6,2007年版的4.3.7);修改了单元槽槽框厚度公差、同一单元槽槽框厚度之差和极限偏差(见5.4.7,2007年版的4.3.8);

将单元槽的气密性试验修改为负压气密性试验,增加了NBZH-3.5的负压气密性试验的要求(见5.4.8,2007年版的4.3.9);一修改了单元槽预组装后进行整体检漏试验压力和保压时间的要求(见5.4.9、6.2.5,2007年版的4.3.10、5.2.5);

一修改了挤压机的侧杆的起拱高度公差的要求(见5.5,2007年版的4.4);一删除了油压装置系统工作压力,修改了油压装置系统的试验压力的要求(见5.7.1,2007年版的4.6.1):

修改了油压装置系统介质正常工作温度范围(见5.7.2,2007年版的4.6.2);—删除了油缸最大行程的要求(见2007年版的4.6.3);一将“烧碱年产量试验”修改为“氢氧化钠产能试验”(见6.1.1,2007年版的5.1.1);将“烧碱年产量”修改为“氢氧化钠年产能”(见6.1.1.5,2007年版的5.1.1.5);一将公式(3)中“平均电解直流电耗”中“(烧碱)”修改为“(折合100%NaOH)”[见6.1.2.3公式(3),2007年版的5.1.2.3公式(3);修改了油压装置试验的要求(见6.5.1,2007年版的5.5.1);增加了标志及包装的参照标准要求(见8.1)。本标准由中国石油和化学工业联合会提出。I

irKacerKAca-

HG/T3981—2019

本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准起草单位:蓝星(北京)化工机械有限公司、北京化工机械有限公司、北京蓝星节能投资有限公司。

本标准主要起草人:刘秀明、张丽蕊、宗子超、乔霄峰、陆崖青、程琨、许东全、董志茹、李博、杨晓丹、葛丹丹。

本标准所代替标准的历次版本发布情况为:HG/T3981—2007

-KaeerKAca-

1范围

复极式离子膜电解槽

HG/T3981—2019

本标准规定了复极式离子膜电解槽的术语和定义、产品分类、型号标志、规格参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于氯碱工业用复极式离子膜电解槽。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

不锈钢棒

GB/T1220

GB/T2965

GB/T3280

钛及钛合金棒材

不锈钢冷轧钢板和钢带

GB/T3620.1

GB/T3621

GB/T3623

GB/T5231

GB/T5235

GB/T9460

GB11118.1

GB/T11199

GB/T13306

GB/T15620

GB/T15622

GB/T19142

HG/T20592

钛及钛合金牌号和化学成分

钛及钛合金板材

钛及钛合金丝

加工铜及铜合金牌号和化学成分加工镍及镍合金1

化学成分和产品形状

铜及铜合金焊丝

液压油(L-HL、L-HM、L-HV、L-HS、L-HG)高纯氢氧化钠

镍及镍合金焊丝

液压缸试验方法

出口商品包装通则

钢制管法兰(PN系列)免费标准bzxz.net

第5部分:渗透检测

NB/T47013.52015承压设备无损检测YB/T5092

3术语和定义

焊接用不锈钢丝

下列术语和定义适用于本文件。3.1

强制循环

forced circulation

电解槽不具有内部循环结构且阳极液出口淡盐水回流循环至人口参与电解所占比例大于20%。1

-KaeerKAca-

HG/T3981—2019

自然循环

naturalcirculation

电解槽具有内部循环结构且阳极液出口淡盐水回流循环至入口参与电解所占比例不大于20%。3.3

低电流密度

low current density

电解槽运行电流密度不大于4千安培每平方米(kA/m\)。3.4

highcurrentdensity

高电流密度

电解槽运行电流密度大于4千安培每平方米(kA/m\)。3.5

极距electrodegap

除离子膜的厚度外,电解时阴极电极与阳极电极之间的距离。3.6

巨zerogap

零极距

除离子膜的厚度外,电解时阴极电极与阳极电极之间的距离为零。4产品分类、型号标志和规格参数4.1产品分类

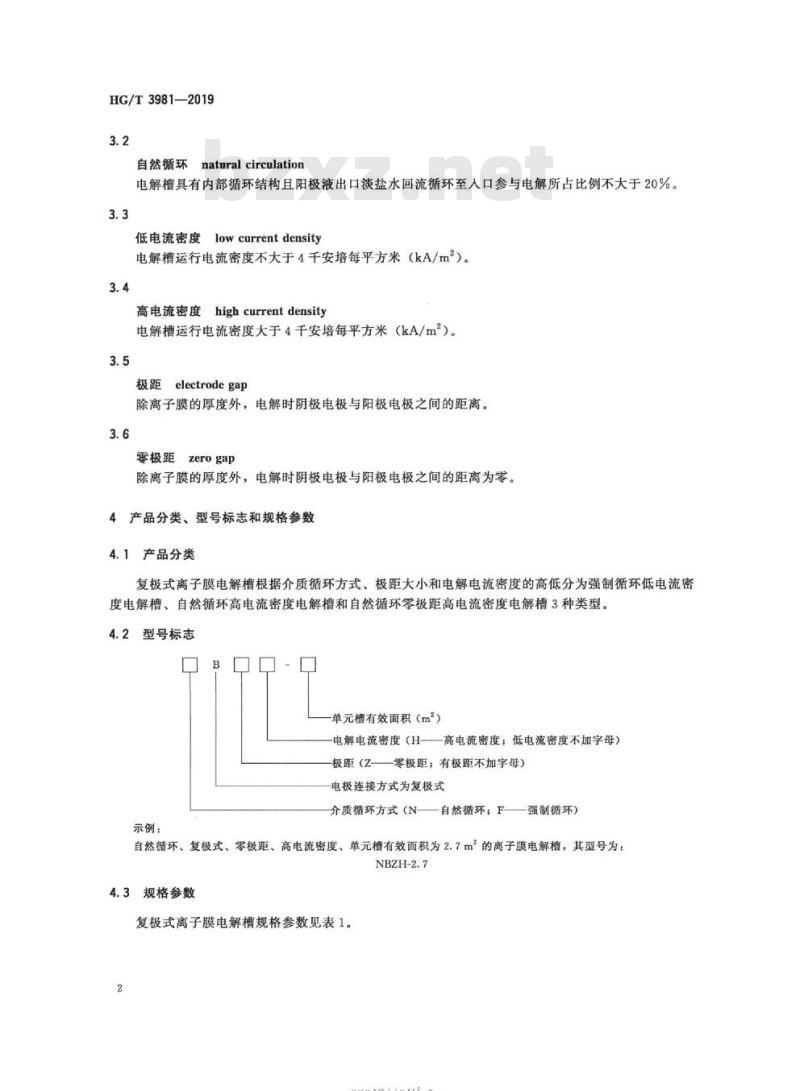

复极式离子膜电解槽根据介质循环方式、极距大小和电解电流密度的高低分为强制循环低电流密度电解槽、自然循环高电流密度电解槽和自然循环零极距高电流密度电解槽3种类型。4.2型号标志

单元槽有效面积(m\)

电解电流密度(H—高电流密度;低电流密度不加字母)极距(Z—零极距;有极距不加字母)电极连接方式为复极式

介质循环方式(N

自然循环;F

示例:

强制循环)

自然循环、复极式、零极距、高电流密度、单元槽有效面积为2.7m的离子膜电解槽,其型号为:NBZH-2.7

4.3规格参数

复极式离子膜电解槽规格参数见表1。2

-KaeerKAca-

5要求

表1复极式离子膜电解槽规格参数运行电流密度/(kA/m2)

复极式离子膜电解槽示意图

复极式离子膜电解槽示意图见图1说明:

单元槽:

挤压机;

一总管:

一油压装置。

图1复极式离子膜电解槽示意图

5.2性能指标

复极式离子膜电解槽性能指标应符合表2的规定。-rrKaeerKAca-

HG/T3981—2019

单元槽有效面积/m

HG/T3981—2019

氢氧化钠

(质量分数)

表2复极式离子膜电解槽性能指标常规运行

电流密度

大于6.0

且≤7.0

氢气纯度

氯气纯度

(体积分数)(体积分数)

氯中含氧

(体积分数)

注:采用不同厂家的离子膜时,其直流电耗值会有一定差别。5.3材料

单位温度

kw·h/t

氢氧化钠

浓度补偿

kw·h/t

直流电耗

(折合

100%NAOH

90℃折算值)

kA·h/t

≤2160

≤2080

≤2020

≤2070

≤2120

5.3.1制造复极式离子膜电解槽所用的钛材、镍材、不锈钢材及铜材,应符合下列规定:所用工业纯钛TA1或TA2的化学成分和力学性能应符合GB/T3620.1、GB/T2965、GB/T3621的规定;

所用纯镍N6的化学成分应符合GB/T5235的规定;所用奥氏体型钢06Cr25Ni20、06Cr19Ni10、022Cr17Ni12Mo2的化学成分和力学性能应符合GB/T3280、GB/T1220的规定;所用加工铜牌号T2的化学成分应符合GB/T5231的规定;已经证明同样适用的原材料。

5.3.2制造复极式离子膜电解槽所用焊接材料,应符合下列规定:所用钛焊丝TA1或TA2应符合GB/T3623的规定;所用镍焊丝应符合GB/T15620的规定:所用不锈钢材焊丝H0Cr21Ni10应符合YB/T5092的规定:所用铜焊丝HSCu应符合GB/T9460的规定;已经证明同样适用的焊接材料。5.4单元槽

5.4.1阴、阳极网与筋板点焊后不应有焊疤;阴、阳极网面上不应有刺伤离子膜的毛刺、断丝等缺陷。网面应平整,其平面度公差应不大于1.0mm。5.4.2阴、阳极网涂层后,表面不应有划伤及涂层剥离基体的现象。5.4.3钛材、镍材的焊接接头均应呈现银白色或金黄色,局部允许蓝色。所有焊接接头焊接后,表面不应有裂纹、气孔、弧坑和夹渣等缺陷,并不应有熔渣及飞溅5.4.4有涂漆要求的零部件,应按图样规定选择油漆种类,且涂刷厚度应均勾,无起皮、褶皱、脱4

-rKaeerKca-

落现象,漆膜应平整、光亮。

HG/T3981—2019

5.4.5单元槽阴、阳极的电极高度公差应不大于1.0mm,极限偏差士0.5mm;允许不超过测量点总数5%的单元槽的阴、阳电极高度公差不大于1.5mm。5.4.6单元槽槽框长边和短边的长度公差应不大于1.0mm,极限偏差为士0.5mm;允许不超过测量点总数5%的槽框长边和短边的长度公差不大于2.0mm。对角线差应不大于2.0mm。5.4.7单元槽槽框厚度公差应不大于1.0mm,极限偏差为士0.5mm,但同一单元槽槽框厚度之差应不大于0.5mm。

5.4.8单元槽应进行负压气密性试验,不应出现渗漏。5.4.9单元槽预组装后,应在开车前进行整体检漏试验,介质为水,保压1h后不应出现渗漏。5.5挤压机

挤压机各部件加工合格后,应进行预组装。两侧杆的直线度公差应不大于1.0mm:两侧杆的跨度公差应不大于1.5mm,侧杆的起拱高度公差应不大于1.0mm,固定端头的垂直度公差应不大于0.5mm,侧杆与两端头组装后的对角线之差应不大于0.5mm。5.6总管

5.6.1总管上任意连接管中心距公差应不大于1.5mm,高度公差应不大于1.0mm,垂直度公差应不大于1.5mm。

5.6.2总管加工完成后应进行耐压试验和气密性试验,均不应有渗漏。5.6.3阴极液和阳极液人口总管和出口总管的活套法兰应符合HG/T20592的要求。5.7油压装置

5.7.1油压装置系统应进行耐压试验且不应有渗漏。5.7.2系统介质正常工作温度范围:15℃~55℃。6试验方法

6.1性能试验

6.1.1氢氧化钠产能试验

氢氧化钠日产量应按公式(1)计算。Vc×24×10-3

式中:

M一一氢氧化钠(100%NaOH)日产量的数值,单位为吨每天(t/d);(1)

V一一性能保证考核期间电解槽产生的阴极液总量的数值,单位为立方米(m\)(阴极液总量的计算应符合6.1.1.2的规定):

性能保证考核期间电解槽产生的阴极液氢氧化钠浓度(质量分数)(其计算应符合6.1.1.3的规定);

rKaeerkAca-

HG/T3981-2019

性能保证考核期间电解槽产生的阴极液的平均密度的数值,单位为千克每立方米(kg/m)(其计算应符合6.1.1.4的规定);t——性能保证考核期间的时间的数值,单位为小时(h)(一般t=72)。6.1.1.2阴极液总量由设置在成品碱液管道上经校正并由供需双方认可的积累式流量仪测定,由性能保证考核开始时和结束时流量仪指示的数值之差求出阴极液总量。6.1.1.3每2h从氢氧化钠产出液取样品,采用中和滴定法分析氢氧化钠浓度,取其算术平均值。6.1.1.4阴极液的平均密度值根据其浓度和温度记录仪指示的温度,在附录A的表A.1中查出。6.1.1.5氢氧化钠年产能应按公式(2)计算,每年运转时间按8000h计算。MX8000

式中:

N一一氢氧化钠(100%NaOH)年产能的数值,单位为吨(t)。6.1.2电解直流电耗试验

6.1.2.1电解直流电耗的试验应分别在下列条件下进行:(2)

a)型号FB-2.7:电流密度小于4kA/m,氢氧化钠温度为90℃,氢氧化钠质量分数为32%;型号NBH-2.7、NBZH-2.7、NBZH-3.5:电流密度不大于5kA/m,氢氧化钠温度为b)

90℃,氢氧化钠质量分数为32%;型号NBZH-2.7、NBZH-3.5:电流密度不大于6kA/m2,氢氧化钠温度为90℃,氢氧化钠c

质量分数为32%;

型号NBZH-2.7、NBZH-3.5:电流密度大于6kA/m且不大于7kA/m2,氢氧化钠温度为d)

90℃,氢氧化钠质量分数为32%。6.1.2.2当在阴极液出口温度低于90℃情况下进行考核时,温度每下降1℃,平均电解直流电耗值相应升高12kW·h/t,当在阴极液氢氧化钠质量分数不等于32%的情况下进行考核时,氢氧化钠质量分数每升高1%或降低1%,平均电解直流电耗值相应升高16kWh/t或降低16kW?h/t6.1.2.3每吨氢氧化钠的电解直流电耗按公式(3)计算,每天运转时间按24h计算。?.24

式中:

@平均电解直流电耗的数值,单位为千瓦小时每吨(折合100%NaOH)(kW·h/t)③一一性能保证考核期间电解直流电耗的数值,单位为千瓦小时(kW·h)。(3)

6.1.2.4在性能保证考核期间(一般为72h),每2h测定一次供给电解槽的电流和电解槽两端之间的电压差值,电解直流电耗③按公式(4)计算。?=

式中:

电解槽台数;

n2———测量次数;

2(E,1g)×2

E—电解槽两端之间的电压差值的数值,单位为伏特(V);I单元槽的电流的数值,单位为千安(kA)。6

rKacerKAca-

3氢氧化钠浓度试验

氢氧化钠浓度试验应按GB/T11199的规定进行。6.1.4常规运行电流密度试验

HG/T3981—2019

常规运行电流密度试验在变压整流器上直接调节,用准确度等级为1.5级~2.5级的电流表测定。

5氢气纯度、氯气纯度、氯中含氧试验6.1.5

氢气纯度、氯气纯度、氯中含氧试验用气相色谱仪测试。6.2单元槽试验

6.2.1阴、阳极网涂层后的划伤、涂层剥离等外观缺陷可用目测方法检查。6.2.2钛材、镍材的焊接接头颜色可用目测方法进行检查。所有焊接接头的裂纹、气孔、弧坑、夹渣等缺陷应用目测和渗透检测方法检查。渗透检测应符合NB/T47013.5一2015中I级的规定。6.2.3对零部件的涂漆质量用目测方法进行检查。6.2.4单元槽气密性试验采用负压气密性试验(见图2)。试验压力:FB-2.7型为一0.05MPa,NBH-2.7型、NBZH-2.7型、NBZH-3.5型为一0.04MPa;介质为空气和水,保压时间为10min。应无渗漏现象。试验应用两个量程相同的真空表,其量程在试验压力的2倍左右为宜,真空表的准确度等级为1.6级。

说明:

1——可视板;

2—密封垫;

3——单元槽。

图2负压气密性试验示意图

6.2.5单元槽预组装后整体检测时,试验压力为0.05MPa,试验介质为水,保压时间为1h。应无渗漏现象。试验应用两个量程相同的压力表,其量程在试验压力的2倍左右为宜,压力表的准确度等级为1.6级。

6.3挤压机试验

挤压机预组装后,用专用量具及$0.5mm钢丝、千分表检查侧杆直线度,用卷尺检查侧杆跨度及对角线,用线坠及200mm钢板尺检查固定端头垂直度,用水平仪检查侧杆的起拱高度。7

-KacerKAca-

HG/T3981—2019

6.4总管试验

总管加工完成后进行耐压试验。耐压试验压力均为0.30MPa,介质为水。水压试验时,压力应缓慢上升,达到规定压力后保压时间应不少于30min。应无渗漏现象。总管耐压试验合格后再进行气密性试验。气密性试验压力均为0.20MPa,介质为空气。FB-2.7型总管的保压时间应不少于30min;NBH-2.7型、NBZH-2.7型、NBZH-3.5型总管的保压时间应不少于10min。应无渗漏现象。

6.5油压装置试验

6.5.1油压装置的耐压试验介质应为GB11118.1中L-HM46(普通)抗磨液压油,试验应符合GB/T15622的规定。

油压装置正常工作72h后,用水银温度计测量系统介质温度。6.5.2

7检验规则

7.1出厂检验

出厂检验的项目、抽样及判定规则见表3。7.2型式检验

7.2.1新设计产品定型时需进行型式检验,性能检验在用户生产现场进行。7.2.2

2型式检验的项目、抽样及判定规则见表3。8

-KacerKAca-

检验项目

单元槽有效面积

阴、阳极网与筋板点焊外观及平面度

阴、阳极网涂层外观

焊接接头外观质量

零部件涂漆质量

单元槽尺寸、电极高度

单元槽负压气密性试验

单元槽预组装后整体检测

挤压机预组装

总管上各个连接管中心距公差

高度公差、垂直度公差

总管耐压试验和气密性试验

总管活套法兰

油压装置系统耐压试验

油压装置系统介质工作温度

氢氧化钠年产能

电解直流电耗

氢氧化钠浓度

氢气纯度

氯气纯度

氯中含氧

标志、包装、运输和贮存

产品标志

检验项目、

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

产品标志采用铭牌,关

并固定在挤压机上。

抽样及判定规则

判定规则

符合4.3

符合5.4.1

符合5.4.2

符合5.4.3

符合5.4.4

符合5.4.5、

符合5.4.8

符合5.4.9

符合5.5

符合5.6.1

符合5.6.2

符合5.6.3

符合5.7.1

符合5.7.2

符合6.1.1

符合5.2

符合5.2

符合5.2

符合5.2

符合5.2

出厂检验

型式检验

铭牌应用耐腐蚀材料制作,符合GB/T13306的相关规定,注明下列内容:a)

制造厂名称;

产品名称及型号;

商标;

产品编号和出厂日期;

产品基本参数:

-KaeerKAca-

HG/T3981—2019

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

HG/T3981—2019

代替HG/T3981—2007

复极式离子膜电解槽

Bipolarmembranecells

2019-12-24发布

2020-07-01实施

中华人民共和国工业和信息化部发布rKaeerKca-

本标准按照GB/T1.12009给出的规则起草。HG/T3981—2019

本标准代替HG/T39812007《复极式离子膜电解槽》。与HG/T3981—2007相比,除编辑性修改外主要技术变化如下:

增加了术语和定义(见3);

一在“复极式离子膜电解槽规格参数”中增加了复极式离子膜电解槽的一种规格“NBZH3.5”,删除了“年产烧碱量折合100%NaOH”和“单元槽数量”的项目(见4.3表1,2007年版的3.3表1);

在“复极式离子膜电解槽性能指标”中增加了“单位温度补偿”“单位氢氧化钠浓度补偿”,增加了单元槽有效面积为3.5m2的各项性能要求,删除了“烧碱年产量折合100%NaOH”的要求,修改了“氯气纯度”“常规运行电流密度”、单元槽有效面积为2.7m”的各个型号的“直流电耗”的要求(见5.2表2,2007年版的4.1表2);修改了电解直流电耗的试验条件,增加了NBZH-3.5型电解直流电耗的试验条件(见6.1.2.1,2007年版的5.1.2.1);根据不锈钢材料的最新标准修改了不锈钢材料的牌号:将0Cr25Ni20修改为06Cr25Ni20,将0Cr18Ni9修改为06Cr19Ni10,将00Cr17Nil4Mo2修改为022Cr17Ni12Mo2(见5.3.1,2007年版的4.2.1);

一删除了阴阳极网折弯后的长度和宽度的尺寸要求(见2007年版的4.3.1);修改了单元槽阴、阳极的电极高度公差的表达方式和极限偏差(见5.4.5,2007年版的4.3.6);

修改了单元槽槽框长边和短边的长度公差和极限偏差(见5.4.6,2007年版的4.3.7);修改了单元槽槽框厚度公差、同一单元槽槽框厚度之差和极限偏差(见5.4.7,2007年版的4.3.8);

将单元槽的气密性试验修改为负压气密性试验,增加了NBZH-3.5的负压气密性试验的要求(见5.4.8,2007年版的4.3.9);一修改了单元槽预组装后进行整体检漏试验压力和保压时间的要求(见5.4.9、6.2.5,2007年版的4.3.10、5.2.5);

一修改了挤压机的侧杆的起拱高度公差的要求(见5.5,2007年版的4.4);一删除了油压装置系统工作压力,修改了油压装置系统的试验压力的要求(见5.7.1,2007年版的4.6.1):

修改了油压装置系统介质正常工作温度范围(见5.7.2,2007年版的4.6.2);—删除了油缸最大行程的要求(见2007年版的4.6.3);一将“烧碱年产量试验”修改为“氢氧化钠产能试验”(见6.1.1,2007年版的5.1.1);将“烧碱年产量”修改为“氢氧化钠年产能”(见6.1.1.5,2007年版的5.1.1.5);一将公式(3)中“平均电解直流电耗”中“(烧碱)”修改为“(折合100%NaOH)”[见6.1.2.3公式(3),2007年版的5.1.2.3公式(3);修改了油压装置试验的要求(见6.5.1,2007年版的5.5.1);增加了标志及包装的参照标准要求(见8.1)。本标准由中国石油和化学工业联合会提出。I

irKacerKAca-

HG/T3981—2019

本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准起草单位:蓝星(北京)化工机械有限公司、北京化工机械有限公司、北京蓝星节能投资有限公司。

本标准主要起草人:刘秀明、张丽蕊、宗子超、乔霄峰、陆崖青、程琨、许东全、董志茹、李博、杨晓丹、葛丹丹。

本标准所代替标准的历次版本发布情况为:HG/T3981—2007

-KaeerKAca-

1范围

复极式离子膜电解槽

HG/T3981—2019

本标准规定了复极式离子膜电解槽的术语和定义、产品分类、型号标志、规格参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于氯碱工业用复极式离子膜电解槽。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

不锈钢棒

GB/T1220

GB/T2965

GB/T3280

钛及钛合金棒材

不锈钢冷轧钢板和钢带

GB/T3620.1

GB/T3621

GB/T3623

GB/T5231

GB/T5235

GB/T9460

GB11118.1

GB/T11199

GB/T13306

GB/T15620

GB/T15622

GB/T19142

HG/T20592

钛及钛合金牌号和化学成分

钛及钛合金板材

钛及钛合金丝

加工铜及铜合金牌号和化学成分加工镍及镍合金1

化学成分和产品形状

铜及铜合金焊丝

液压油(L-HL、L-HM、L-HV、L-HS、L-HG)高纯氢氧化钠

镍及镍合金焊丝

液压缸试验方法

出口商品包装通则

钢制管法兰(PN系列)免费标准bzxz.net

第5部分:渗透检测

NB/T47013.52015承压设备无损检测YB/T5092

3术语和定义

焊接用不锈钢丝

下列术语和定义适用于本文件。3.1

强制循环

forced circulation

电解槽不具有内部循环结构且阳极液出口淡盐水回流循环至人口参与电解所占比例大于20%。1

-KaeerKAca-

HG/T3981—2019

自然循环

naturalcirculation

电解槽具有内部循环结构且阳极液出口淡盐水回流循环至入口参与电解所占比例不大于20%。3.3

低电流密度

low current density

电解槽运行电流密度不大于4千安培每平方米(kA/m\)。3.4

highcurrentdensity

高电流密度

电解槽运行电流密度大于4千安培每平方米(kA/m\)。3.5

极距electrodegap

除离子膜的厚度外,电解时阴极电极与阳极电极之间的距离。3.6

巨zerogap

零极距

除离子膜的厚度外,电解时阴极电极与阳极电极之间的距离为零。4产品分类、型号标志和规格参数4.1产品分类

复极式离子膜电解槽根据介质循环方式、极距大小和电解电流密度的高低分为强制循环低电流密度电解槽、自然循环高电流密度电解槽和自然循环零极距高电流密度电解槽3种类型。4.2型号标志

单元槽有效面积(m\)

电解电流密度(H—高电流密度;低电流密度不加字母)极距(Z—零极距;有极距不加字母)电极连接方式为复极式

介质循环方式(N

自然循环;F

示例:

强制循环)

自然循环、复极式、零极距、高电流密度、单元槽有效面积为2.7m的离子膜电解槽,其型号为:NBZH-2.7

4.3规格参数

复极式离子膜电解槽规格参数见表1。2

-KaeerKAca-

5要求

表1复极式离子膜电解槽规格参数运行电流密度/(kA/m2)

复极式离子膜电解槽示意图

复极式离子膜电解槽示意图见图1说明:

单元槽:

挤压机;

一总管:

一油压装置。

图1复极式离子膜电解槽示意图

5.2性能指标

复极式离子膜电解槽性能指标应符合表2的规定。-rrKaeerKAca-

HG/T3981—2019

单元槽有效面积/m

HG/T3981—2019

氢氧化钠

(质量分数)

表2复极式离子膜电解槽性能指标常规运行

电流密度

大于6.0

且≤7.0

氢气纯度

氯气纯度

(体积分数)(体积分数)

氯中含氧

(体积分数)

注:采用不同厂家的离子膜时,其直流电耗值会有一定差别。5.3材料

单位温度

kw·h/t

氢氧化钠

浓度补偿

kw·h/t

直流电耗

(折合

100%NAOH

90℃折算值)

kA·h/t

≤2160

≤2080

≤2020

≤2070

≤2120

5.3.1制造复极式离子膜电解槽所用的钛材、镍材、不锈钢材及铜材,应符合下列规定:所用工业纯钛TA1或TA2的化学成分和力学性能应符合GB/T3620.1、GB/T2965、GB/T3621的规定;

所用纯镍N6的化学成分应符合GB/T5235的规定;所用奥氏体型钢06Cr25Ni20、06Cr19Ni10、022Cr17Ni12Mo2的化学成分和力学性能应符合GB/T3280、GB/T1220的规定;所用加工铜牌号T2的化学成分应符合GB/T5231的规定;已经证明同样适用的原材料。

5.3.2制造复极式离子膜电解槽所用焊接材料,应符合下列规定:所用钛焊丝TA1或TA2应符合GB/T3623的规定;所用镍焊丝应符合GB/T15620的规定:所用不锈钢材焊丝H0Cr21Ni10应符合YB/T5092的规定:所用铜焊丝HSCu应符合GB/T9460的规定;已经证明同样适用的焊接材料。5.4单元槽

5.4.1阴、阳极网与筋板点焊后不应有焊疤;阴、阳极网面上不应有刺伤离子膜的毛刺、断丝等缺陷。网面应平整,其平面度公差应不大于1.0mm。5.4.2阴、阳极网涂层后,表面不应有划伤及涂层剥离基体的现象。5.4.3钛材、镍材的焊接接头均应呈现银白色或金黄色,局部允许蓝色。所有焊接接头焊接后,表面不应有裂纹、气孔、弧坑和夹渣等缺陷,并不应有熔渣及飞溅5.4.4有涂漆要求的零部件,应按图样规定选择油漆种类,且涂刷厚度应均勾,无起皮、褶皱、脱4

-rKaeerKca-

落现象,漆膜应平整、光亮。

HG/T3981—2019

5.4.5单元槽阴、阳极的电极高度公差应不大于1.0mm,极限偏差士0.5mm;允许不超过测量点总数5%的单元槽的阴、阳电极高度公差不大于1.5mm。5.4.6单元槽槽框长边和短边的长度公差应不大于1.0mm,极限偏差为士0.5mm;允许不超过测量点总数5%的槽框长边和短边的长度公差不大于2.0mm。对角线差应不大于2.0mm。5.4.7单元槽槽框厚度公差应不大于1.0mm,极限偏差为士0.5mm,但同一单元槽槽框厚度之差应不大于0.5mm。

5.4.8单元槽应进行负压气密性试验,不应出现渗漏。5.4.9单元槽预组装后,应在开车前进行整体检漏试验,介质为水,保压1h后不应出现渗漏。5.5挤压机

挤压机各部件加工合格后,应进行预组装。两侧杆的直线度公差应不大于1.0mm:两侧杆的跨度公差应不大于1.5mm,侧杆的起拱高度公差应不大于1.0mm,固定端头的垂直度公差应不大于0.5mm,侧杆与两端头组装后的对角线之差应不大于0.5mm。5.6总管

5.6.1总管上任意连接管中心距公差应不大于1.5mm,高度公差应不大于1.0mm,垂直度公差应不大于1.5mm。

5.6.2总管加工完成后应进行耐压试验和气密性试验,均不应有渗漏。5.6.3阴极液和阳极液人口总管和出口总管的活套法兰应符合HG/T20592的要求。5.7油压装置

5.7.1油压装置系统应进行耐压试验且不应有渗漏。5.7.2系统介质正常工作温度范围:15℃~55℃。6试验方法

6.1性能试验

6.1.1氢氧化钠产能试验

氢氧化钠日产量应按公式(1)计算。Vc×24×10-3

式中:

M一一氢氧化钠(100%NaOH)日产量的数值,单位为吨每天(t/d);(1)

V一一性能保证考核期间电解槽产生的阴极液总量的数值,单位为立方米(m\)(阴极液总量的计算应符合6.1.1.2的规定):

性能保证考核期间电解槽产生的阴极液氢氧化钠浓度(质量分数)(其计算应符合6.1.1.3的规定);

rKaeerkAca-

HG/T3981-2019

性能保证考核期间电解槽产生的阴极液的平均密度的数值,单位为千克每立方米(kg/m)(其计算应符合6.1.1.4的规定);t——性能保证考核期间的时间的数值,单位为小时(h)(一般t=72)。6.1.1.2阴极液总量由设置在成品碱液管道上经校正并由供需双方认可的积累式流量仪测定,由性能保证考核开始时和结束时流量仪指示的数值之差求出阴极液总量。6.1.1.3每2h从氢氧化钠产出液取样品,采用中和滴定法分析氢氧化钠浓度,取其算术平均值。6.1.1.4阴极液的平均密度值根据其浓度和温度记录仪指示的温度,在附录A的表A.1中查出。6.1.1.5氢氧化钠年产能应按公式(2)计算,每年运转时间按8000h计算。MX8000

式中:

N一一氢氧化钠(100%NaOH)年产能的数值,单位为吨(t)。6.1.2电解直流电耗试验

6.1.2.1电解直流电耗的试验应分别在下列条件下进行:(2)

a)型号FB-2.7:电流密度小于4kA/m,氢氧化钠温度为90℃,氢氧化钠质量分数为32%;型号NBH-2.7、NBZH-2.7、NBZH-3.5:电流密度不大于5kA/m,氢氧化钠温度为b)

90℃,氢氧化钠质量分数为32%;型号NBZH-2.7、NBZH-3.5:电流密度不大于6kA/m2,氢氧化钠温度为90℃,氢氧化钠c

质量分数为32%;

型号NBZH-2.7、NBZH-3.5:电流密度大于6kA/m且不大于7kA/m2,氢氧化钠温度为d)

90℃,氢氧化钠质量分数为32%。6.1.2.2当在阴极液出口温度低于90℃情况下进行考核时,温度每下降1℃,平均电解直流电耗值相应升高12kW·h/t,当在阴极液氢氧化钠质量分数不等于32%的情况下进行考核时,氢氧化钠质量分数每升高1%或降低1%,平均电解直流电耗值相应升高16kWh/t或降低16kW?h/t6.1.2.3每吨氢氧化钠的电解直流电耗按公式(3)计算,每天运转时间按24h计算。?.24

式中:

@平均电解直流电耗的数值,单位为千瓦小时每吨(折合100%NaOH)(kW·h/t)③一一性能保证考核期间电解直流电耗的数值,单位为千瓦小时(kW·h)。(3)

6.1.2.4在性能保证考核期间(一般为72h),每2h测定一次供给电解槽的电流和电解槽两端之间的电压差值,电解直流电耗③按公式(4)计算。?=

式中:

电解槽台数;

n2———测量次数;

2(E,1g)×2

E—电解槽两端之间的电压差值的数值,单位为伏特(V);I单元槽的电流的数值,单位为千安(kA)。6

rKacerKAca-

3氢氧化钠浓度试验

氢氧化钠浓度试验应按GB/T11199的规定进行。6.1.4常规运行电流密度试验

HG/T3981—2019

常规运行电流密度试验在变压整流器上直接调节,用准确度等级为1.5级~2.5级的电流表测定。

5氢气纯度、氯气纯度、氯中含氧试验6.1.5

氢气纯度、氯气纯度、氯中含氧试验用气相色谱仪测试。6.2单元槽试验

6.2.1阴、阳极网涂层后的划伤、涂层剥离等外观缺陷可用目测方法检查。6.2.2钛材、镍材的焊接接头颜色可用目测方法进行检查。所有焊接接头的裂纹、气孔、弧坑、夹渣等缺陷应用目测和渗透检测方法检查。渗透检测应符合NB/T47013.5一2015中I级的规定。6.2.3对零部件的涂漆质量用目测方法进行检查。6.2.4单元槽气密性试验采用负压气密性试验(见图2)。试验压力:FB-2.7型为一0.05MPa,NBH-2.7型、NBZH-2.7型、NBZH-3.5型为一0.04MPa;介质为空气和水,保压时间为10min。应无渗漏现象。试验应用两个量程相同的真空表,其量程在试验压力的2倍左右为宜,真空表的准确度等级为1.6级。

说明:

1——可视板;

2—密封垫;

3——单元槽。

图2负压气密性试验示意图

6.2.5单元槽预组装后整体检测时,试验压力为0.05MPa,试验介质为水,保压时间为1h。应无渗漏现象。试验应用两个量程相同的压力表,其量程在试验压力的2倍左右为宜,压力表的准确度等级为1.6级。

6.3挤压机试验

挤压机预组装后,用专用量具及$0.5mm钢丝、千分表检查侧杆直线度,用卷尺检查侧杆跨度及对角线,用线坠及200mm钢板尺检查固定端头垂直度,用水平仪检查侧杆的起拱高度。7

-KacerKAca-

HG/T3981—2019

6.4总管试验

总管加工完成后进行耐压试验。耐压试验压力均为0.30MPa,介质为水。水压试验时,压力应缓慢上升,达到规定压力后保压时间应不少于30min。应无渗漏现象。总管耐压试验合格后再进行气密性试验。气密性试验压力均为0.20MPa,介质为空气。FB-2.7型总管的保压时间应不少于30min;NBH-2.7型、NBZH-2.7型、NBZH-3.5型总管的保压时间应不少于10min。应无渗漏现象。

6.5油压装置试验

6.5.1油压装置的耐压试验介质应为GB11118.1中L-HM46(普通)抗磨液压油,试验应符合GB/T15622的规定。

油压装置正常工作72h后,用水银温度计测量系统介质温度。6.5.2

7检验规则

7.1出厂检验

出厂检验的项目、抽样及判定规则见表3。7.2型式检验

7.2.1新设计产品定型时需进行型式检验,性能检验在用户生产现场进行。7.2.2

2型式检验的项目、抽样及判定规则见表3。8

-KacerKAca-

检验项目

单元槽有效面积

阴、阳极网与筋板点焊外观及平面度

阴、阳极网涂层外观

焊接接头外观质量

零部件涂漆质量

单元槽尺寸、电极高度

单元槽负压气密性试验

单元槽预组装后整体检测

挤压机预组装

总管上各个连接管中心距公差

高度公差、垂直度公差

总管耐压试验和气密性试验

总管活套法兰

油压装置系统耐压试验

油压装置系统介质工作温度

氢氧化钠年产能

电解直流电耗

氢氧化钠浓度

氢气纯度

氯气纯度

氯中含氧

标志、包装、运输和贮存

产品标志

检验项目、

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

产品标志采用铭牌,关

并固定在挤压机上。

抽样及判定规则

判定规则

符合4.3

符合5.4.1

符合5.4.2

符合5.4.3

符合5.4.4

符合5.4.5、

符合5.4.8

符合5.4.9

符合5.5

符合5.6.1

符合5.6.2

符合5.6.3

符合5.7.1

符合5.7.2

符合6.1.1

符合5.2

符合5.2

符合5.2

符合5.2

符合5.2

出厂检验

型式检验

铭牌应用耐腐蚀材料制作,符合GB/T13306的相关规定,注明下列内容:a)

制造厂名称;

产品名称及型号;

商标;

产品编号和出厂日期;

产品基本参数:

-KaeerKAca-

HG/T3981—2019

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。