HG/T 5367. 1-2018

基本信息

标准号: HG/T 5367. 1-2018

中文名称:轨道交通车辆用涂料 第1部分:水性涂料

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2136565

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 5367. 1-2018.Coatings for rail transit vehicles-Part 1: Waterborne coatings.

1范围

HG/T 5367. 1规定了轨道交通车辆用水性涂料的术语和定义、要求、试验方法、检验规则以及标志、包装、贮存等内容。

HG/T 5367. 1适用于施涂于地铁、轻轨、有轨电车、普通列车和高速列车等轨道交通车辆表面的水性涂料,其涂层具有装饰和保护作用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1725-2007 色漆、清漆和塑料不挥发物含量的测定

GB/T 1726-1979 涂料遮盖力测定法

GB/T 1728-1979 漆膜、腻子膜干燥时间测定法

GB/T 1733-1993 漆膜耐水性测定法

GB/T 1735-2009 色漆和清漆耐热性的测定

GB/T 1766-2008 色漆和清漆涂层老化的评级方法

GB/T 1768-2006 色漆和清漆耐磨性的测定旋转橡胶砂轮法

GB/T1771-2007色漆和清漆耐中性盐雾性能的测定

GB/T2794-2013胶黏剂黏度的测定单圆简旋转黏度计法

GB/T 3186色漆、清漆和色漆与清漆用原材料取样

GB/T 6682-2008 分析实验室用水规格和试验方法

GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度

GB/T 6742-2007 色漆和清漆弯曲试验(圆柱轴)

GB/T 6753. 1-2007色漆、清漆和印刷油墨研磨细度的测定

GB/T 8170-2008数据修约规则与极限数值的表示和判定

GB/T 8323.2-2008 塑料烟生成第2部分:单室法测定烟密度试验方法

GB/T 9271色漆 和清漆标准试板

GB/T 9274-1988色漆和清漆耐液体介质的测定

GB/T 9278涂料试样状态调节和试验的温湿度

GB/T 9286-1998色漆和清漆漆膜的划格试验

1范围

HG/T 5367. 1规定了轨道交通车辆用水性涂料的术语和定义、要求、试验方法、检验规则以及标志、包装、贮存等内容。

HG/T 5367. 1适用于施涂于地铁、轻轨、有轨电车、普通列车和高速列车等轨道交通车辆表面的水性涂料,其涂层具有装饰和保护作用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1725-2007 色漆、清漆和塑料不挥发物含量的测定

GB/T 1726-1979 涂料遮盖力测定法

GB/T 1728-1979 漆膜、腻子膜干燥时间测定法

GB/T 1733-1993 漆膜耐水性测定法

GB/T 1735-2009 色漆和清漆耐热性的测定

GB/T 1766-2008 色漆和清漆涂层老化的评级方法

GB/T 1768-2006 色漆和清漆耐磨性的测定旋转橡胶砂轮法

GB/T1771-2007色漆和清漆耐中性盐雾性能的测定

GB/T2794-2013胶黏剂黏度的测定单圆简旋转黏度计法

GB/T 3186色漆、清漆和色漆与清漆用原材料取样

GB/T 6682-2008 分析实验室用水规格和试验方法

GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度

GB/T 6742-2007 色漆和清漆弯曲试验(圆柱轴)

GB/T 6753. 1-2007色漆、清漆和印刷油墨研磨细度的测定

GB/T 8170-2008数据修约规则与极限数值的表示和判定

GB/T 8323.2-2008 塑料烟生成第2部分:单室法测定烟密度试验方法

GB/T 9271色漆 和清漆标准试板

GB/T 9274-1988色漆和清漆耐液体介质的测定

GB/T 9278涂料试样状态调节和试验的温湿度

GB/T 9286-1998色漆和清漆漆膜的划格试验

标准图片预览

标准内容

ICS87.040

备案号:65298—2018

中华人民共和国化工行业标准

HG/T5367.1—2018

轨道交通车辆用涂料

第1部分:水性涂料

Coatings for rail transit vehicles-Part 1: Waterborne coatings2018-10-22发布

2019-04-01实施

中华人民共和国工业和信息化部发布前言

HG/T5367《轨道交通车辆用涂料》拟分为如下部分:第1部分:水性涂料;

第2部分:耐电弧绝缘涂料;

本部分为HG/T5367的第1部分

本部分按照GB/T1.12009给出的规则起草。本部分由中国石油和化学工业联合会提出。本部分由全国涂料和颜料标准化技术委员会(SAC/TC5)归口本部分起草单位:

京)环境材料

江鱼童美

涂料化

金胶特

淘民化

狮科技发

洲市九华新材料浴

涂料有限公司

中车青岛四方车辆研究所有限公司高新材料科技股份公司、

漆有限责任公司、

中达天西涂科化

电车大连机车车辆有限公司

HG/T5367.1—2018

海洋化工研究院有限公司、优美特(北份有限公司、浙

中海油常州

司、江苏

限公司、

北京红

分有限公司、株

市涂料研究所有限公司、山西华豹展辰新材料集团股份有限公司、肇庆千江、浙江传化涂料有限公司、宁波飞轮造有限公司、

(上海)有限公司、重庆瑞恩涂料有限尔来途科技术

公司、中国中车集团株洲电力机车有限公司、浙江喜泽荣制漆有限公司、西安经建油漆股份有限公司、江苏时空涂料有限公司、上海优众实业有限公司本部分主要起草人:于全蕾、蒋芸、钱叶苗、郝博、赵民、王若钦、王瑞涛、李跃武、韩国祥、高婷、栾俊、杨亚良、胡中源、王君瑞、朱德勇、林蛟、范国栋、李东伟、陈辉、刁朔、葛忠慧、戴惠新、赵举、常道阳、丁瑶、龚文晶、卢志强、王玫玫、王爱民、卡庆娅、叶书庆、李会宁、刘会成、吴勇、方指利、王凤杰、刘莉春、鄂江萍、张煜、潘双喜、宋华、陆进君、杨乃红。1范围

轨道交通车辆用涂料免费标准bzxz.net

第1部分:水性涂料

HG/T5367.1—2018

本部分规定了轨道交通车辆用水性涂料的术语和定义、要求、试验方法、检验规则以及标志、包装、贮存等内容。

本部分适用于施涂于地铁、轻轨、有轨电车、普通列车和高速列车等轨道交通车辆表面的水性涂料,其涂层具有装饰和保护作用。规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1725—2007

GB/T1726—1979

GB/T1728—1979

GB/T1733—1993

GB/T1735—2009

GB/T1766—2008

GB/T1768—2006

GB/T17712007

GB/T2794—2013

GB/T3186

色漆、清漆和塑料

涂料遮盖力测定法

不挥发物含量的测定

漆膜、腻子膜干燥时间测定法

漆膜耐水性测定法

色漆和清漆

色漆和清漆

色漆和清漆

色漆和清漆

耐热性的测定

涂层老化的评级方法

耐磨性的测定旋转橡胶砂轮法

耐中性盐雾性能的测定

胶黏剂黏度的测定

单國筒旋转黏度计法

色漆、清漆和色漆与清漆用原材料取样GB/T6682-

GB/T6739—2006

GB/T6742-

分析实验室用水规格和试验方法色漆和清漆

色漆和清漆

GB/T 6753.1-2007

GB/T8170—2008

铅笔法测定漆膜硬度

弯曲试验(圆柱轴)

色漆、清漆和印刷油墨研磨细度的测定数据修约规则与极限数值的表示和判定GB/T8323.2—2008

GB/T9271

GB/T9274

GB/T9278

色漆和清漆

烟生成第2部分:单室法测定烟密度试验方法标准试板

色漆和清漆

耐液体介质的测定

涂料试样状态调节和试验的温湿度-1998

GB/T9286-

GB/T9750

色漆和清漆

涂料产品包装标志

GB/T9753—2007

GB/T9754—2007

GB/T9780—2013

色漆和清漆

色漆和清漆

漆膜的划格试验

杯突试验

不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定建筑涂料涂层耐沽污性试验方法GB/T13452.2-2008

GB/T13491-1992

GB/T145222008

色漆和清漆

漆膜厚度的测定

涂料产品包装通则

机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫

HG/T 5367.1—2018

GB/T16172—2007

GB/T23985—2009

GB/T23986—2009

GB/T23989

GB/T23990

GB/T23991

GB/T23992

GB/T23993-

GB24409-

GB/T26704

建筑材料热释放速率试验方法

色漆和清漆

色漆和清漆

挥发性有机化合物

(VOC)含量的测定

挥发性有机化合物(VOC)

含量的测定

涂料耐溶剂擦拭性测定法

涂料中苯、甲苯、乙苯和二甲苯含量的测定涂料中可溶性有害元素含量的测定涂料中氧代经含量的测定

气相色谱法

水性涂料中甲醛含量的测定

汽车涂料中有害物质限量

GB/T28752

GB/T30786—2014

差值法

气相色谱法

气相色谱法

乙酰丙酮分光光度法

火焰在垂直表面的横向蔓延试验方法色漆和清漆腐蚀试验用金属板涂层划痕标记导则GB/T31586.2—2015

的评定和验收准则

防护涂料系统对钢结构的防腐蚀保护涂层附着力/内聚力(破坏强度)第2部分:划格试验和划叉试验

HG/T47592014

EN45545-2:2013

水性环氧树脂防腐涂料

铁路应用一铁路车辆防火一第二部分:材料和部件的防火性能要求(Railway applicationsFire protection on railway vehiclesPart2:Requirements for fire behaviour of materials and components)

术语和定义

下列术语和定义适用于本文件。3.1

实色面漆

solid colorpaints

不含金属、珠光等效应颜料的色漆。3.2

底色漆

basecoats

表面需涂装罩光清漆的色漆。

4产品分类

本部分根据产品类型的不同,分为:底漆:

中间漆;

实色面漆;

底色漆:

罩光清漆。

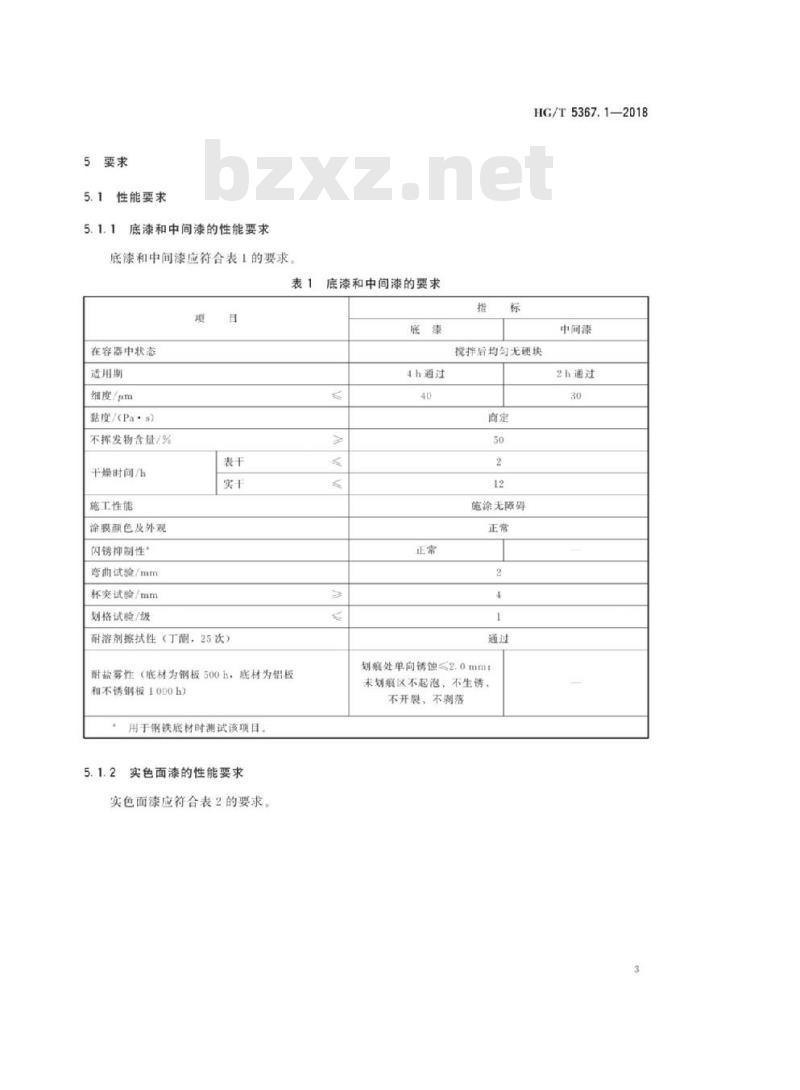

性能要求

底漆和中间漆的性能要求

底漆和中间漆应符合表1的要求。表1

在容器中状态

适用期

细度/tum

黏度/(Pa·s)

不挥发物含量/%

干燥时间/h

施工性能

涂膜颜色及外观

闪锈排制性

弯曲试验/mm

杯突试验/mm

刻格试验/级

耐溶剂擦拭性

生(丁酮,25次)

耐盐雾性(底材为钢板500h,底材为铝板和不锈钢板1000h

用于钢铁底材时测试该项目。

实色面漆的性能要求

实色面漆应符合表2的要求。

底漆和中间漆的要求

4h通过

HG/T5367.1—2018

中间漆

搅择后均勾无硬块

2h通过

施涂无障碍

划衰处单向锈蚀≤2.0mm;

未划痕区不起泡,不生锈,

不开裂,不剥落

HG/T5367.12018

在容器中状态

适用期(2h)

组度/pm

黏度/(Pa·s)

不挥发物含量/%

遮盖力/(g/m)

干燥时间/h

施工性能

涂膜颜色及外观

弯曲试验/mm

杯突试验/mm

划格试验/级

铅笔硬度(擦伤)

其他色

其他色

耐溶剂擦拭性(丁酮,50次)

光泽(20)/单位值

耐增性(500r/750g)/mg

耐水性(24h)

耐酸性[3%(质量分数)硫酸溶液,24h]耐碱性[2%

(质量分数)

氢氧化钠溶液,24hl

耐热性[150℃±2)/1h]

耐沾污性/级

耐高低温循环交变试验(60个周期)耐人工气候老化试验(1000h)/级5.1.3

底色漆和罩光清漆的性能要求

底色漆和罩光清漆应符合表3的要求。4

实色面漆的要求

揽拌后均勾无硬块

20或商定

施涂无障碍

80或商定

无异常

无异带

无异带

无异常

划叉试验≤1级

涂膜不起泡、不生锈、不开裂、不脱落;2

在容器中状态

适用期(2h)

细度/pm

黏度/(Pa·)

不挥发物含量/%

遮盖力/(g/m)

干燥时间/h

施工性能

除膜颜色及外观

弯曲试验/mm

杯突试验/mm

刻格试验/级

铅笔硬度(擦伤)

其他色

耐溶剂擦拭性(丁酮,50次)

光泽(20°)/单位值

耐磨性(500//750g)/mg

耐水性【24.h)

底色漆和罩光清漆的要求

底色漆

罩光清漆

搅拌后均勾无硬块

施涂无障碍

80或商定

耐酸性[3%(质量分数)硫酸游液,24h]耐碱性[2%(质量分数)氢氧化钠溶液,24h耐热性[(150℃±2℃)/1h]

耐沾污性/级

耐高低温循环交变试验(60个周期)耐人工气候老化试验(1000h)/级5.1.4

防火性能的要求

防火性能应符合表4的要求

HG/T5367.1—2018

底色漆+罩光清漆

80或商定

无异常

无异常

无异常

无异常

涂膜不起泡、不生

锈、不开裂、不脱

落;划叉试验≤1级

HG/T5367.1-2018

临界熄灭热通量CFE/(kW/m*)

防火性能

防火性能的要求

最大平均热释放速率MARHE/(kW/m)烟密度D.

毒性指数CITc(4min和8min)

有害物质限量要求

底漆、中间漆、实色面漆、底色漆、罩光清漆的有害物质限量应符合表5的要求。表5

底漆、中间漆、实色面漆、底色漆、罩光清漆的有害物质限量的要求项

挥发性有机化合物(VOC)含量/(g/L)苯、甲苯、乙苯、二甲苯总和/(mg/kg)甲醛含量/(mg/kg)

乙二醇醚及其酯类(乙二醇甲醚、乙二醇乙醛、

乙二醇甲醚酯酸酯、2

乙二醇乙醚醋酸酯、二乙二醇

丁醚酷酸酶)的总量/(mg/kg)卤代烃(二氯甲烷,1.2-二氟乙烷、1.1,2-三氯乙烷、三氯乙烯)的总量/(mg/kg)错(Pb)

可降性重金属含量/

(mg/kg)

试验方法

(Ca)

铬(C)

乘(Hg)

中间续

实色面漆

底色漆

产品按GB/T3186的规定取样,也可按商定方法取样,取样量根据检验需要确定试验环境

除另有规定外,

试板的状态调节和试验的温湿度应符合GB/T9278的规定试验样板的制备

底材及底材处理

罩光清漆

除另有商定外,试验用底材的材质详见表6。马口铁板、理玻璃板、冷轧钢板、铝板的材质和处理应符合GB/T9271的规定。不锈钢板的材质和处理商定,商定的底材材质类型和底材处理方法应在6

检验报告中注明。

试样的准备

按产品规定的组分配比混合均匀并放至产品说明书规定的熟化时间后制板。6.3.3

制板要求

HG/T5367.1—2018

采用与本部分规定不同的样板制备方法应在除另有规定外,试验样板的制备按表6的规定进行,检验报告中注明。涂膜厚度的测量按GB/T13452.2--2008的规定进行。

除干燥时间、施工性能、闪

锈抑制性外,其余检验项目的制板在每道喷涂完成后先放置2h,然后在(60士2)℃条件下烘烤2h,

再放置16h后喷涂下一道涂层:最后一道涂层烘烤后放置7d(出厂检验时放置16h)进行性能测试。

检验项目

千燥时间、施工性能

弯曲试验、划格试验、

铬笔硬度

闪锈抑制性

涂膜颜色及外观

耐盐雾性

杯突试验

耐磨性

耐溶剂擦拭性

耐水性、耐酸性、耐碱

性、耐热性、耐活污性、

耐高低温循环交变试验,

耐人工气候老化试验

临界熄灭热通

量CFE

最大平均热释

放速率MARHE

烟密度D,ma

按商定选择底材。

底材材质

马口铁板

冷轧钢板

冷轧钢板、铝

板或不锈钢板

冷轧钢板

玻璃板

冷轧钢板

冷轧钢板、铝

板或不锈钢板

不锈钢板

试验样板的制备

尺寸/mm

120×50×(0.2~0.3)

120×50×(0.45~0.55)

150×70×(0.81.5)

150X70×(0.3~1.25)

100×150×3

150×70×(0.8~1.5)

150X70×(0.8~1.5)

800×155×2

100×100×2

75×75×2

数量/块

涂装要求

喷涂1道,干膜厚度为(23土3)m喷涂2道,每道干膜厚度基本一

致,干膜总厚度为(65士5)μm。喷涂1道,干膜厚度为(45±5)jm单涂层:喷涂1道,干膜厚度为

(45±5)μm

配套涂层:喷涂1道底色漆、湿

碳湿2道罩光清漆。

(25±5)pm

底色漆干膜厚度为

罩光清漆干膜总厚度为(50士5)μm配套涂层一:喷涂1道底漆、

道中间漆、1道实色面漆;

配套涂层二:1道底、1道中间

漆、1道底色漆、湿碰湿2道罩光清漆。

实色面漾干膜厚度均为

底漾、

中间漆干膜厚度为

(65±5)μm,

(40±5)μm,底色漆干膜厚度为(25±5)pm.

罩光清漆干膜总厚度

为(50±5)#m

HG/T 5367.1—2018

6.4操作方法

6.4.1一般规定

除非另有规定,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验用溶液在试验前预先调整到试验温度。6.4.2在容器中状态

打开容器,用搅拌棒搅拌,允许容器底部有沉淀。若经搅拌易于混合均勾,则评为“搅拌后均勾无硬块”。双组分涂料应分别进行检验。6.4.3适用期

将产品各组分的温度预调到(23土2)℃,按比例混合均匀,取250mL装人容量约300mL、内径为(75士5)mm的塑料罐或玻璃瓶内,盖上盖子,放至规定时间,检查内容物。如无沉淀或搅拌后易于分散均勾,且与刚混合后相比黏度无明显增加,未出现胶化现象,按照6.3.3制备样板,涂膜颜色外观正常,且划格试验结果不下降,则评为“通过”。6.4.4细度

按GB/T6753.1一2007的规定进行。双组分涂料按规定比例混合后进行检验,不考虑稀释配比6.4.5黏度

按GB/T2794一2013的规定进行。双组分涂料按规定比例混合后进行检验,不考虑稀释配比6.4.6不挥发物含量

按GB/T1725—2007的规定进行。烘烤温度(125±2)℃,烘烤时间2h,称样量(2土0.2)名。双组分涂料按规定比例混合后进行检验,不考虑稀释配比6.4.7遮盖力

按GB/T17261979中甲法的规定进行。双组分涂料按规定比例混合后进行检验,不考稀释配比。

6.4.8干燥时间

按GB/T1728—1979的规定进行。表干按乙法进行,实干按甲法进行。6.4.9

9施工性能

按6.3.3的要求制备样板。如施工过程中无困难,则评为“施涂无障碍”。6.4.10涂膜颜色及外观

按6.3.3制备的样板放置24h后,在散射日光下目视观察。如果涂膜表面色调均匀一致,无流挂、无针孔、无气泡、无皱纹等涂膜病态现象,与商定的标样相比颜色无明显差异,则评为“正常”,6.4.11闪锈抑制性

按HG/T4759—2014中4.4.10的规定进行。8

2弯曲试验

按GB/T6742—2007的规定进行。6.4.13

3杯突试验

按GB/T9753—2007的规定进行。6.4.14

划格试验

按GB/T9286—1998的规定进行。6.4.15

5铅笔硬度

HG/T5367.1—2018

按GB/T6739—2006的规定进行。铅笔应符合GB/T26704—2011中石墨铅笔的高级品的要求6.4.16

6耐溶剂擦拭性

按GB/T23989—2009中B法的规定进行。溶剂采用化学纯及以上纯度的丁酮。涂膜不出现露底、溶胀,则评为“通过”。

7光泽(20°)

按GB/T9754—2007的规定进行,6.4.18

3耐磨性

按GB/T1768—2006的规定进行,采用CS10型砂轮6.4.19

耐水性

按GB/T1733一1993中甲法的规定进行。试板测试前应封边、封背。将试板浸人水中,达到规定的试验时间后取出,在散射日光下目视观察。3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766—2008进行措述。

耐酸性

按GB/T9274一1988中甲法的规定进行。将试板浸人规定溶液中,达到规定的试验时间后取出,在散射日光下目视观察。3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行描述。

6.4.21耐碱性

按GB/T9274一1988中甲法的规定进行。将试板浸入规定溶液中,达到规定的试验时间后取出,在散射日光下日视观察。3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”如出现以上涂膜病态现象,按GB/T1766一2008进行措述。

2耐热性

按GB/T1735一2009的规定进行。将试板放入规定温度的鼓风烘箱或高温炉中,达到规定的试HG/T5367.1—2018

验时间后,将试板从鼓风烘箱或高温炉中取出并使之冷却至室温。3块试板中至少有2块未出现起泡、开裂、剥落、明显变色和明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T17662008进行描述

6.4.23耐沾污性

按GB/T9780-2013中5.4.1.3的规定进行,结果评定按GB/T9780—2013中5.6.2的规定进行。

6.4.24耐高低温循环交变试验

应在可程序控制的高低温湿热试验箱中进行。试板测试前应封边,封背。试验条件为:温度(80

士2)℃、相对湿度(95±5)%,保持4h,以1℃/min的变温速率至(一40±2)℃,在(一40土2)℃下保持4h,以1℃/min的变温速率至温度(80士2)℃、相对湿度(95士5)%,以上为一个周期。按规定周期试验后取出样板,在散射日光下目视观察。3块试板中至少有2块不起泡、不生锈、不开裂、不脱落。标准状态下调节16h后按GB/T31586.2—2015的规定进行划叉试验。6.4.25耐盐雾性

按GB/T1771—2007的规定进行。除另有商定外,样板投试前按GB/T30786—2014的规定在试板上划一条单线,V形切口,并划透至底材,涂层与底材交界处的划痕宽度为0.3mm~1.0mm,试验结束后检查样板划线处涂层表面锈蚀蔓延程度和未划线区涂层破坏现象。也可采用商定的方法对划线处涂层进行处理,除去底材已腐蚀和已失去附着力的涂层,以评价底材自划线处的腾蚀蔓延或涂层剥离,底材腐蚀蔓延的程度或涂层剥离的程度也应满足要求。未划线区指样板划线处2.0mm外至样板周边6.0mm以内的区域,如出现起泡、开裂和剥落等病态现象,按GB/T1766一2008进行措述

6.4.26耐人工气候老化试验

按GB/T14522-2008附录C中暴露周期类型7的规定进行,结果评定按GB/T1766—2008装饰性漆膜综合老化性能等级的评定进行。试板测试前应封边、封背,失光等级的评定以20°儿何条件测定涂膜的镜面光泽。

6.4.27防火性能

6.4.27.1临界熄灭热通量CFE

按GB/T28752—2012的规定进行

2最大平均热释放速率MARHE

按GB/T16172—2007的规定进行。辐射热为50kW/m。6.4.27.3烟密度Dsmax

按GB/T8323.2—2008的规定进行。辐射热为50kW/m,无引燃火焰。6.4.27.4毒性指数CITc

按EN45545-2:2013附录C中方法1的规定进行。辐射热为50kW/m,无引燃火焰。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:65298—2018

中华人民共和国化工行业标准

HG/T5367.1—2018

轨道交通车辆用涂料

第1部分:水性涂料

Coatings for rail transit vehicles-Part 1: Waterborne coatings2018-10-22发布

2019-04-01实施

中华人民共和国工业和信息化部发布前言

HG/T5367《轨道交通车辆用涂料》拟分为如下部分:第1部分:水性涂料;

第2部分:耐电弧绝缘涂料;

本部分为HG/T5367的第1部分

本部分按照GB/T1.12009给出的规则起草。本部分由中国石油和化学工业联合会提出。本部分由全国涂料和颜料标准化技术委员会(SAC/TC5)归口本部分起草单位:

京)环境材料

江鱼童美

涂料化

金胶特

淘民化

狮科技发

洲市九华新材料浴

涂料有限公司

中车青岛四方车辆研究所有限公司高新材料科技股份公司、

漆有限责任公司、

中达天西涂科化

电车大连机车车辆有限公司

HG/T5367.1—2018

海洋化工研究院有限公司、优美特(北份有限公司、浙

中海油常州

司、江苏

限公司、

北京红

分有限公司、株

市涂料研究所有限公司、山西华豹展辰新材料集团股份有限公司、肇庆千江、浙江传化涂料有限公司、宁波飞轮造有限公司、

(上海)有限公司、重庆瑞恩涂料有限尔来途科技术

公司、中国中车集团株洲电力机车有限公司、浙江喜泽荣制漆有限公司、西安经建油漆股份有限公司、江苏时空涂料有限公司、上海优众实业有限公司本部分主要起草人:于全蕾、蒋芸、钱叶苗、郝博、赵民、王若钦、王瑞涛、李跃武、韩国祥、高婷、栾俊、杨亚良、胡中源、王君瑞、朱德勇、林蛟、范国栋、李东伟、陈辉、刁朔、葛忠慧、戴惠新、赵举、常道阳、丁瑶、龚文晶、卢志强、王玫玫、王爱民、卡庆娅、叶书庆、李会宁、刘会成、吴勇、方指利、王凤杰、刘莉春、鄂江萍、张煜、潘双喜、宋华、陆进君、杨乃红。1范围

轨道交通车辆用涂料免费标准bzxz.net

第1部分:水性涂料

HG/T5367.1—2018

本部分规定了轨道交通车辆用水性涂料的术语和定义、要求、试验方法、检验规则以及标志、包装、贮存等内容。

本部分适用于施涂于地铁、轻轨、有轨电车、普通列车和高速列车等轨道交通车辆表面的水性涂料,其涂层具有装饰和保护作用。规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1725—2007

GB/T1726—1979

GB/T1728—1979

GB/T1733—1993

GB/T1735—2009

GB/T1766—2008

GB/T1768—2006

GB/T17712007

GB/T2794—2013

GB/T3186

色漆、清漆和塑料

涂料遮盖力测定法

不挥发物含量的测定

漆膜、腻子膜干燥时间测定法

漆膜耐水性测定法

色漆和清漆

色漆和清漆

色漆和清漆

色漆和清漆

耐热性的测定

涂层老化的评级方法

耐磨性的测定旋转橡胶砂轮法

耐中性盐雾性能的测定

胶黏剂黏度的测定

单國筒旋转黏度计法

色漆、清漆和色漆与清漆用原材料取样GB/T6682-

GB/T6739—2006

GB/T6742-

分析实验室用水规格和试验方法色漆和清漆

色漆和清漆

GB/T 6753.1-2007

GB/T8170—2008

铅笔法测定漆膜硬度

弯曲试验(圆柱轴)

色漆、清漆和印刷油墨研磨细度的测定数据修约规则与极限数值的表示和判定GB/T8323.2—2008

GB/T9271

GB/T9274

GB/T9278

色漆和清漆

烟生成第2部分:单室法测定烟密度试验方法标准试板

色漆和清漆

耐液体介质的测定

涂料试样状态调节和试验的温湿度-1998

GB/T9286-

GB/T9750

色漆和清漆

涂料产品包装标志

GB/T9753—2007

GB/T9754—2007

GB/T9780—2013

色漆和清漆

色漆和清漆

漆膜的划格试验

杯突试验

不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定建筑涂料涂层耐沽污性试验方法GB/T13452.2-2008

GB/T13491-1992

GB/T145222008

色漆和清漆

漆膜厚度的测定

涂料产品包装通则

机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫

HG/T 5367.1—2018

GB/T16172—2007

GB/T23985—2009

GB/T23986—2009

GB/T23989

GB/T23990

GB/T23991

GB/T23992

GB/T23993-

GB24409-

GB/T26704

建筑材料热释放速率试验方法

色漆和清漆

色漆和清漆

挥发性有机化合物

(VOC)含量的测定

挥发性有机化合物(VOC)

含量的测定

涂料耐溶剂擦拭性测定法

涂料中苯、甲苯、乙苯和二甲苯含量的测定涂料中可溶性有害元素含量的测定涂料中氧代经含量的测定

气相色谱法

水性涂料中甲醛含量的测定

汽车涂料中有害物质限量

GB/T28752

GB/T30786—2014

差值法

气相色谱法

气相色谱法

乙酰丙酮分光光度法

火焰在垂直表面的横向蔓延试验方法色漆和清漆腐蚀试验用金属板涂层划痕标记导则GB/T31586.2—2015

的评定和验收准则

防护涂料系统对钢结构的防腐蚀保护涂层附着力/内聚力(破坏强度)第2部分:划格试验和划叉试验

HG/T47592014

EN45545-2:2013

水性环氧树脂防腐涂料

铁路应用一铁路车辆防火一第二部分:材料和部件的防火性能要求(Railway applicationsFire protection on railway vehiclesPart2:Requirements for fire behaviour of materials and components)

术语和定义

下列术语和定义适用于本文件。3.1

实色面漆

solid colorpaints

不含金属、珠光等效应颜料的色漆。3.2

底色漆

basecoats

表面需涂装罩光清漆的色漆。

4产品分类

本部分根据产品类型的不同,分为:底漆:

中间漆;

实色面漆;

底色漆:

罩光清漆。

性能要求

底漆和中间漆的性能要求

底漆和中间漆应符合表1的要求。表1

在容器中状态

适用期

细度/tum

黏度/(Pa·s)

不挥发物含量/%

干燥时间/h

施工性能

涂膜颜色及外观

闪锈排制性

弯曲试验/mm

杯突试验/mm

刻格试验/级

耐溶剂擦拭性

生(丁酮,25次)

耐盐雾性(底材为钢板500h,底材为铝板和不锈钢板1000h

用于钢铁底材时测试该项目。

实色面漆的性能要求

实色面漆应符合表2的要求。

底漆和中间漆的要求

4h通过

HG/T5367.1—2018

中间漆

搅择后均勾无硬块

2h通过

施涂无障碍

划衰处单向锈蚀≤2.0mm;

未划痕区不起泡,不生锈,

不开裂,不剥落

HG/T5367.12018

在容器中状态

适用期(2h)

组度/pm

黏度/(Pa·s)

不挥发物含量/%

遮盖力/(g/m)

干燥时间/h

施工性能

涂膜颜色及外观

弯曲试验/mm

杯突试验/mm

划格试验/级

铅笔硬度(擦伤)

其他色

其他色

耐溶剂擦拭性(丁酮,50次)

光泽(20)/单位值

耐增性(500r/750g)/mg

耐水性(24h)

耐酸性[3%(质量分数)硫酸溶液,24h]耐碱性[2%

(质量分数)

氢氧化钠溶液,24hl

耐热性[150℃±2)/1h]

耐沾污性/级

耐高低温循环交变试验(60个周期)耐人工气候老化试验(1000h)/级5.1.3

底色漆和罩光清漆的性能要求

底色漆和罩光清漆应符合表3的要求。4

实色面漆的要求

揽拌后均勾无硬块

20或商定

施涂无障碍

80或商定

无异常

无异带

无异带

无异常

划叉试验≤1级

涂膜不起泡、不生锈、不开裂、不脱落;2

在容器中状态

适用期(2h)

细度/pm

黏度/(Pa·)

不挥发物含量/%

遮盖力/(g/m)

干燥时间/h

施工性能

除膜颜色及外观

弯曲试验/mm

杯突试验/mm

刻格试验/级

铅笔硬度(擦伤)

其他色

耐溶剂擦拭性(丁酮,50次)

光泽(20°)/单位值

耐磨性(500//750g)/mg

耐水性【24.h)

底色漆和罩光清漆的要求

底色漆

罩光清漆

搅拌后均勾无硬块

施涂无障碍

80或商定

耐酸性[3%(质量分数)硫酸游液,24h]耐碱性[2%(质量分数)氢氧化钠溶液,24h耐热性[(150℃±2℃)/1h]

耐沾污性/级

耐高低温循环交变试验(60个周期)耐人工气候老化试验(1000h)/级5.1.4

防火性能的要求

防火性能应符合表4的要求

HG/T5367.1—2018

底色漆+罩光清漆

80或商定

无异常

无异常

无异常

无异常

涂膜不起泡、不生

锈、不开裂、不脱

落;划叉试验≤1级

HG/T5367.1-2018

临界熄灭热通量CFE/(kW/m*)

防火性能

防火性能的要求

最大平均热释放速率MARHE/(kW/m)烟密度D.

毒性指数CITc(4min和8min)

有害物质限量要求

底漆、中间漆、实色面漆、底色漆、罩光清漆的有害物质限量应符合表5的要求。表5

底漆、中间漆、实色面漆、底色漆、罩光清漆的有害物质限量的要求项

挥发性有机化合物(VOC)含量/(g/L)苯、甲苯、乙苯、二甲苯总和/(mg/kg)甲醛含量/(mg/kg)

乙二醇醚及其酯类(乙二醇甲醚、乙二醇乙醛、

乙二醇甲醚酯酸酯、2

乙二醇乙醚醋酸酯、二乙二醇

丁醚酷酸酶)的总量/(mg/kg)卤代烃(二氯甲烷,1.2-二氟乙烷、1.1,2-三氯乙烷、三氯乙烯)的总量/(mg/kg)错(Pb)

可降性重金属含量/

(mg/kg)

试验方法

(Ca)

铬(C)

乘(Hg)

中间续

实色面漆

底色漆

产品按GB/T3186的规定取样,也可按商定方法取样,取样量根据检验需要确定试验环境

除另有规定外,

试板的状态调节和试验的温湿度应符合GB/T9278的规定试验样板的制备

底材及底材处理

罩光清漆

除另有商定外,试验用底材的材质详见表6。马口铁板、理玻璃板、冷轧钢板、铝板的材质和处理应符合GB/T9271的规定。不锈钢板的材质和处理商定,商定的底材材质类型和底材处理方法应在6

检验报告中注明。

试样的准备

按产品规定的组分配比混合均匀并放至产品说明书规定的熟化时间后制板。6.3.3

制板要求

HG/T5367.1—2018

采用与本部分规定不同的样板制备方法应在除另有规定外,试验样板的制备按表6的规定进行,检验报告中注明。涂膜厚度的测量按GB/T13452.2--2008的规定进行。

除干燥时间、施工性能、闪

锈抑制性外,其余检验项目的制板在每道喷涂完成后先放置2h,然后在(60士2)℃条件下烘烤2h,

再放置16h后喷涂下一道涂层:最后一道涂层烘烤后放置7d(出厂检验时放置16h)进行性能测试。

检验项目

千燥时间、施工性能

弯曲试验、划格试验、

铬笔硬度

闪锈抑制性

涂膜颜色及外观

耐盐雾性

杯突试验

耐磨性

耐溶剂擦拭性

耐水性、耐酸性、耐碱

性、耐热性、耐活污性、

耐高低温循环交变试验,

耐人工气候老化试验

临界熄灭热通

量CFE

最大平均热释

放速率MARHE

烟密度D,ma

按商定选择底材。

底材材质

马口铁板

冷轧钢板

冷轧钢板、铝

板或不锈钢板

冷轧钢板

玻璃板

冷轧钢板

冷轧钢板、铝

板或不锈钢板

不锈钢板

试验样板的制备

尺寸/mm

120×50×(0.2~0.3)

120×50×(0.45~0.55)

150×70×(0.81.5)

150X70×(0.3~1.25)

100×150×3

150×70×(0.8~1.5)

150X70×(0.8~1.5)

800×155×2

100×100×2

75×75×2

数量/块

涂装要求

喷涂1道,干膜厚度为(23土3)m喷涂2道,每道干膜厚度基本一

致,干膜总厚度为(65士5)μm。喷涂1道,干膜厚度为(45±5)jm单涂层:喷涂1道,干膜厚度为

(45±5)μm

配套涂层:喷涂1道底色漆、湿

碳湿2道罩光清漆。

(25±5)pm

底色漆干膜厚度为

罩光清漆干膜总厚度为(50士5)μm配套涂层一:喷涂1道底漆、

道中间漆、1道实色面漆;

配套涂层二:1道底、1道中间

漆、1道底色漆、湿碰湿2道罩光清漆。

实色面漾干膜厚度均为

底漾、

中间漆干膜厚度为

(65±5)μm,

(40±5)μm,底色漆干膜厚度为(25±5)pm.

罩光清漆干膜总厚度

为(50±5)#m

HG/T 5367.1—2018

6.4操作方法

6.4.1一般规定

除非另有规定,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验用溶液在试验前预先调整到试验温度。6.4.2在容器中状态

打开容器,用搅拌棒搅拌,允许容器底部有沉淀。若经搅拌易于混合均勾,则评为“搅拌后均勾无硬块”。双组分涂料应分别进行检验。6.4.3适用期

将产品各组分的温度预调到(23土2)℃,按比例混合均匀,取250mL装人容量约300mL、内径为(75士5)mm的塑料罐或玻璃瓶内,盖上盖子,放至规定时间,检查内容物。如无沉淀或搅拌后易于分散均勾,且与刚混合后相比黏度无明显增加,未出现胶化现象,按照6.3.3制备样板,涂膜颜色外观正常,且划格试验结果不下降,则评为“通过”。6.4.4细度

按GB/T6753.1一2007的规定进行。双组分涂料按规定比例混合后进行检验,不考虑稀释配比6.4.5黏度

按GB/T2794一2013的规定进行。双组分涂料按规定比例混合后进行检验,不考虑稀释配比6.4.6不挥发物含量

按GB/T1725—2007的规定进行。烘烤温度(125±2)℃,烘烤时间2h,称样量(2土0.2)名。双组分涂料按规定比例混合后进行检验,不考虑稀释配比6.4.7遮盖力

按GB/T17261979中甲法的规定进行。双组分涂料按规定比例混合后进行检验,不考稀释配比。

6.4.8干燥时间

按GB/T1728—1979的规定进行。表干按乙法进行,实干按甲法进行。6.4.9

9施工性能

按6.3.3的要求制备样板。如施工过程中无困难,则评为“施涂无障碍”。6.4.10涂膜颜色及外观

按6.3.3制备的样板放置24h后,在散射日光下目视观察。如果涂膜表面色调均匀一致,无流挂、无针孔、无气泡、无皱纹等涂膜病态现象,与商定的标样相比颜色无明显差异,则评为“正常”,6.4.11闪锈抑制性

按HG/T4759—2014中4.4.10的规定进行。8

2弯曲试验

按GB/T6742—2007的规定进行。6.4.13

3杯突试验

按GB/T9753—2007的规定进行。6.4.14

划格试验

按GB/T9286—1998的规定进行。6.4.15

5铅笔硬度

HG/T5367.1—2018

按GB/T6739—2006的规定进行。铅笔应符合GB/T26704—2011中石墨铅笔的高级品的要求6.4.16

6耐溶剂擦拭性

按GB/T23989—2009中B法的规定进行。溶剂采用化学纯及以上纯度的丁酮。涂膜不出现露底、溶胀,则评为“通过”。

7光泽(20°)

按GB/T9754—2007的规定进行,6.4.18

3耐磨性

按GB/T1768—2006的规定进行,采用CS10型砂轮6.4.19

耐水性

按GB/T1733一1993中甲法的规定进行。试板测试前应封边、封背。将试板浸人水中,达到规定的试验时间后取出,在散射日光下目视观察。3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766—2008进行措述。

耐酸性

按GB/T9274一1988中甲法的规定进行。将试板浸人规定溶液中,达到规定的试验时间后取出,在散射日光下目视观察。3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行描述。

6.4.21耐碱性

按GB/T9274一1988中甲法的规定进行。将试板浸入规定溶液中,达到规定的试验时间后取出,在散射日光下日视观察。3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”如出现以上涂膜病态现象,按GB/T1766一2008进行措述。

2耐热性

按GB/T1735一2009的规定进行。将试板放入规定温度的鼓风烘箱或高温炉中,达到规定的试HG/T5367.1—2018

验时间后,将试板从鼓风烘箱或高温炉中取出并使之冷却至室温。3块试板中至少有2块未出现起泡、开裂、剥落、明显变色和明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T17662008进行描述

6.4.23耐沾污性

按GB/T9780-2013中5.4.1.3的规定进行,结果评定按GB/T9780—2013中5.6.2的规定进行。

6.4.24耐高低温循环交变试验

应在可程序控制的高低温湿热试验箱中进行。试板测试前应封边,封背。试验条件为:温度(80

士2)℃、相对湿度(95±5)%,保持4h,以1℃/min的变温速率至(一40±2)℃,在(一40土2)℃下保持4h,以1℃/min的变温速率至温度(80士2)℃、相对湿度(95士5)%,以上为一个周期。按规定周期试验后取出样板,在散射日光下目视观察。3块试板中至少有2块不起泡、不生锈、不开裂、不脱落。标准状态下调节16h后按GB/T31586.2—2015的规定进行划叉试验。6.4.25耐盐雾性

按GB/T1771—2007的规定进行。除另有商定外,样板投试前按GB/T30786—2014的规定在试板上划一条单线,V形切口,并划透至底材,涂层与底材交界处的划痕宽度为0.3mm~1.0mm,试验结束后检查样板划线处涂层表面锈蚀蔓延程度和未划线区涂层破坏现象。也可采用商定的方法对划线处涂层进行处理,除去底材已腐蚀和已失去附着力的涂层,以评价底材自划线处的腾蚀蔓延或涂层剥离,底材腐蚀蔓延的程度或涂层剥离的程度也应满足要求。未划线区指样板划线处2.0mm外至样板周边6.0mm以内的区域,如出现起泡、开裂和剥落等病态现象,按GB/T1766一2008进行措述

6.4.26耐人工气候老化试验

按GB/T14522-2008附录C中暴露周期类型7的规定进行,结果评定按GB/T1766—2008装饰性漆膜综合老化性能等级的评定进行。试板测试前应封边、封背,失光等级的评定以20°儿何条件测定涂膜的镜面光泽。

6.4.27防火性能

6.4.27.1临界熄灭热通量CFE

按GB/T28752—2012的规定进行

2最大平均热释放速率MARHE

按GB/T16172—2007的规定进行。辐射热为50kW/m。6.4.27.3烟密度Dsmax

按GB/T8323.2—2008的规定进行。辐射热为50kW/m,无引燃火焰。6.4.27.4毒性指数CITc

按EN45545-2:2013附录C中方法1的规定进行。辐射热为50kW/m,无引燃火焰。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。