HG/T 2121-2018

基本信息

标准号: HG/T 2121-2018

中文名称:代替 HG/T 2121-1991 可倾瓦径向滑动轴承技术条件

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1842286

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 2121-2018.Technical specifications of tilting pad journal bearing.

1范围

HG/T 2121规定了可倾瓦径向滑动轴承的技术要求、检验、标识、包装与贮存。

HG/T 2121适用于离心式压缩机、汽轮机、离心泵、增速器、液力透平等旋转机械用可倾瓦径向滑动轴承,也适用于同类型设备的可倾瓦径向滑动轴承(以下简称轴承)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 228. 1金属材料拉伸试验 第 1部分:室温试验方法

GB/T 228. 2金属材料拉伸试验第2 部分:高温试验方法

GB/T 231.1金属材料布氏硬度试验第1部分:试验方法

GB/T 699优质碳素结构钢

GB/T 728锡锭

GB/T 1174铸造轴承合金

GB/T 2889.1 滑动轴承 术语、定义和分类第1 部分:设计、轴承材料及其性能

GB/T 6060.2表面粗糙度比较样块磨、 车、镗、铣、插及刨加工表面

GB/T 16923钢件的正火 与退火

GB/T 18329.1滑动轴承多层金属滑动轴承结合强度的超声波无损检验

HG/T 3155化工机械配件包装技术条件

YS/T 475.1铸造轴承合金化学分析方法锡量的测定碘酸钾滴定法

YS/T 475.2铸造轴承合金化学分析方法铅量的测定EDTA滴定法

YS/T 475.3铸造轴承合金化学分析方法锑量的测定硫酸铈滴定法

YS/T 475.4铸造轴承合金化学分析方法铜量的测定硫代硫酸钠滴定法

YS/T 475.5铸造轴承合金化学分析方法砷量的测定砷锑钼蓝分光光度法

YS/T 475. 6铸造轴承合金化学分析方法铝量的测定铬天青S分光光度法

YS/T 475. 7铸造轴承合金化学分析方法铅、 铜、铁、铋、锌、镉量的测定原子吸收光谱法

1范围

HG/T 2121规定了可倾瓦径向滑动轴承的技术要求、检验、标识、包装与贮存。

HG/T 2121适用于离心式压缩机、汽轮机、离心泵、增速器、液力透平等旋转机械用可倾瓦径向滑动轴承,也适用于同类型设备的可倾瓦径向滑动轴承(以下简称轴承)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 228. 1金属材料拉伸试验 第 1部分:室温试验方法

GB/T 228. 2金属材料拉伸试验第2 部分:高温试验方法

GB/T 231.1金属材料布氏硬度试验第1部分:试验方法

GB/T 699优质碳素结构钢

GB/T 728锡锭

GB/T 1174铸造轴承合金

GB/T 2889.1 滑动轴承 术语、定义和分类第1 部分:设计、轴承材料及其性能

GB/T 6060.2表面粗糙度比较样块磨、 车、镗、铣、插及刨加工表面

GB/T 16923钢件的正火 与退火

GB/T 18329.1滑动轴承多层金属滑动轴承结合强度的超声波无损检验

HG/T 3155化工机械配件包装技术条件

YS/T 475.1铸造轴承合金化学分析方法锡量的测定碘酸钾滴定法

YS/T 475.2铸造轴承合金化学分析方法铅量的测定EDTA滴定法

YS/T 475.3铸造轴承合金化学分析方法锑量的测定硫酸铈滴定法

YS/T 475.4铸造轴承合金化学分析方法铜量的测定硫代硫酸钠滴定法

YS/T 475.5铸造轴承合金化学分析方法砷量的测定砷锑钼蓝分光光度法

YS/T 475. 6铸造轴承合金化学分析方法铝量的测定铬天青S分光光度法

YS/T 475. 7铸造轴承合金化学分析方法铅、 铜、铁、铋、锌、镉量的测定原子吸收光谱法

标准图片预览

标准内容

ICS71.120.01

备案号:65197—2018

中华人民共和国化工行业标准

HG/T2121—2018

代警HG/T2121—1991

可倾瓦径向滑动轴承技术条件

Technical specifications of tiltingpad journalbearing2018-10-22发布

2019-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1一2009给出的规则起草。HG/T2121—2018

本标准代替HG/T2121—1991《可倾瓦径向滑动轴承技术条件》。与HG/T2121-1991相比,除编辑性修改外主要技术变化如下:增加了“术语和定义”(见3);删除了轴承应按照图样规定制造的技术要求(见1991年版的3.1);修改了轴承瓦块衬背的技术要求(见4.2,1991年版的3.2.1);修改了轴承合金层的金相组织技术要求(见4.7.1991年版的3.4);增加了厚度不小于2mm的轴承合金层应进行结合强度测定的技术要求(见4.8);增加了轴承合金层与衬背结合区域和边缘区域的缺陷的技术要求(见4.9);修改了轴承体定位外圆柱面轴线对轴承体与瓦块配合内圆柱面轴线的同轴度的技术要求(克

1991年版的3.7.3)

修改了轴承体轴向定位端面对配合外圆柱面轴线的垂直度的技术要求(见4.11.4,1991年版的3.7.4):

修改了未注公差尺寸的极限偏差的技术要求(见4.11.7,1991年版的3.7.7);增加了轴承合金层的化学成分分析检验的技术要求(见5.3):增加了金相试样的制备和金相组织检查检验的技术要求(见5.5):增加了轴承合金的硬度检验的技术要求(见5.6);增加了轴承合金的拉伸性能检验的技术要求(见5.7):修改了轴承合金层与衬背的结合强度检验的技术要求(见5.8,1991年版的4.4);修改了轴承合金层与衬背结合区域和边缘区域的缺陷检验的技术要求(见5.9,1991年版的4.4);bzxZ.net

修改了轴承合金层表面缺陷用着色探伤检验的技术要求(见5.10,1991年版的4.4);增加了包装箱的外部图示标志的技术要求(见6.2.2);修改了附录A、附录B(见附录A、附录B.1991年版的附录A、附录B)。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准起草单位:合肥华升泵阀股份有限公司、上海化工研究院有限公司、合肥工业天学本标准主要起草人:李跃、何玉杰、梁海波、陈先春、韩坤、滕海龙、燕浩、郭敏、徐峰、樊伟、杨琪。

本标准所代替标准的历次版本发布情况为HG/T2121-1991。

1范围

可倾瓦径向滑动轴承技术条件

本标准规定了可倾瓦径向滑动轴承的技术要求、检验,标识,包装与存HG/T2121—2018

本标准适用于离心式压缩机、汽轮机、离心泵、增速器、液力透平等旋转机械用可倾瓦径向滑动轴承,也适用于同类型设备的可倾瓦径向滑动轴承(以下简称轴承)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T191

包装储运图示标志

GB/T228.1

GB/T228.2

GB/T231.1

GB/T699

GB/T728

GB/T1174

第1部分:室温试验方法

金属材料

拉伸试验

第2部分:高温试验方法

金属材料

拉伸试验

金属材料布氏硬度试验

第1部分:试验方法

优质碳素结构钢

铸造轴承合金

GB/T2889.1

GB/T6060.2

GB/T16923

术语、定义和分类第1部分:设计、轴承材料及其性能滑动轴承

表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面钢件的正火与退火

GB/T18329.1

HG/T3155

YS/T475.1

YS/T475.2

YS/T475.3

YS/T475.4

YS/T475.5

YS/T475.6

YS/T475.7

3术语和定义

滑动轴承多层金属滑动轴承结合强度的超声波无损检验化工机械配件包装技术条件

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

锡量的测定

铅量的测定

量的测定

铜量的测定

砷量的测定

铝量的测定

碘酸钾滴定法

EDTA滴定法

硫酸铈滴定法

硫代硫酸钠滴定法

砷锑钼蓝分光光度法

铬天青S分光光度法

铅、铜、铁、铋、锌、辐量的测定GB/T2889.1中界定的以及下列术语和定义适用于本文件。3.1

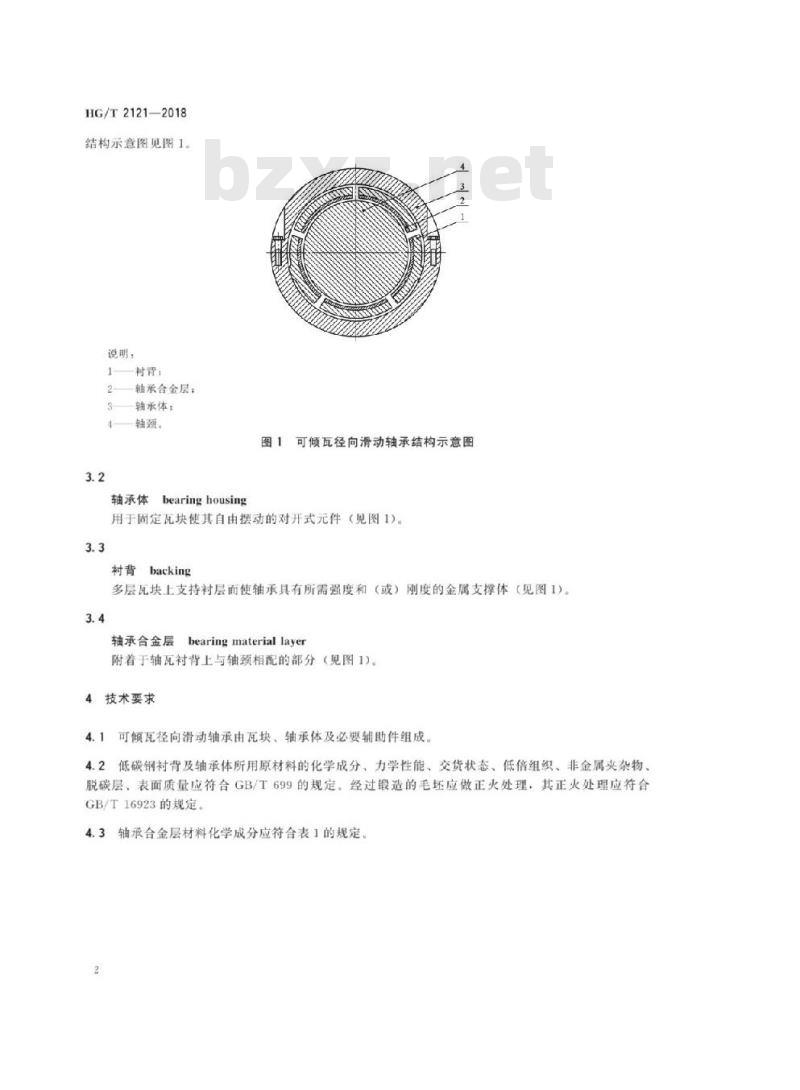

可倾瓦径向滑动承tiltingpad journalbearing原子吸收光

支承面由若干瓦块组成、各瓦块在流体动压作用下能相对于轴颈自行调整其倾斜角的滑动轴承。HG/T2121-2018

结构示意图见图1。

说明:

衬背:

轴承合金层:

轴承体;

4轴颈。

轴承体bearinghousing

图1可倾瓦径向滑动轴承结构示意图用于固定瓦块使其自由摆动的对开式元件(见图1)。3.3

衬背backing

多层瓦块上支持衬层而使轴承具有所需强度和(或)刚度的金属支撑体(见图1)3.4

bearing material layer

轴承合金层

附着于轴瓦衬背上与轴颈相配的部分(见图1)。技术要求

4.1可倾瓦径向滑动轴承由瓦块、轴承体及必要辅助件组成。4.2低碳钢衬背及轴承体所用原材料的化学成分、力学性能、交货状态、低倍组织、非金属夹杂物脱碳层、表面质量应符合GB/T699的规定。经过锻造的毛坏应做正火处理,其正火处理应符合GB/T16923的规定。

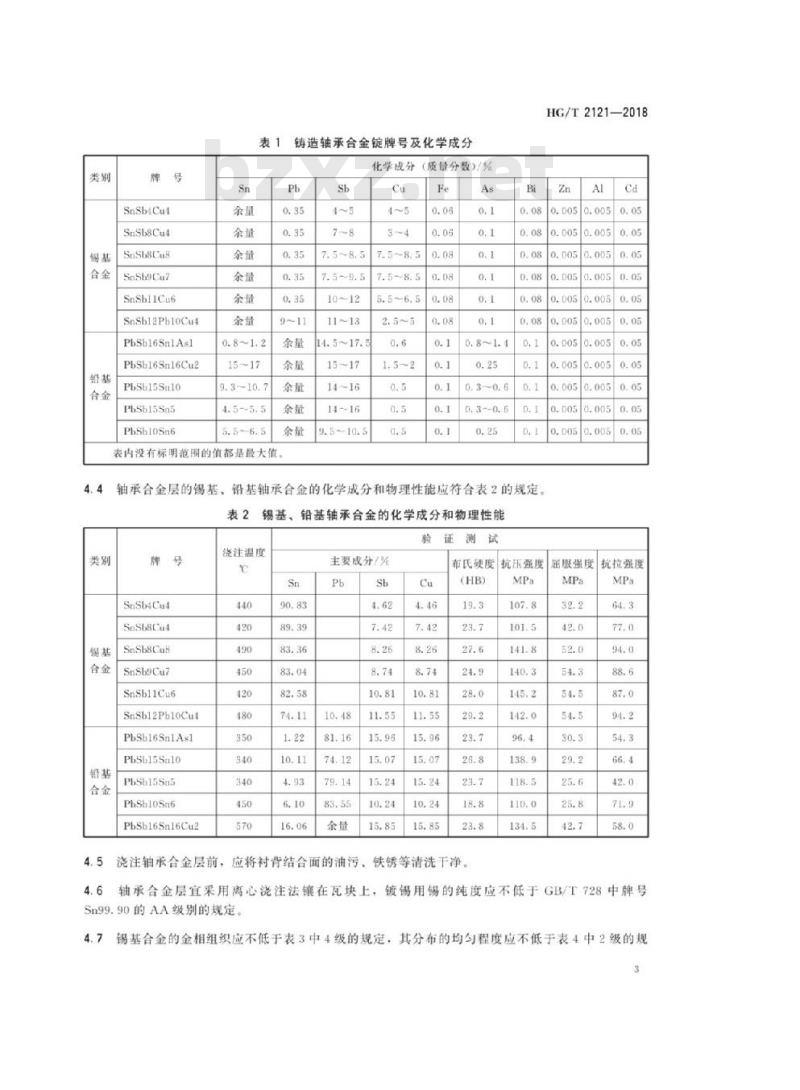

4.3轴承合金层材料化学成分应符合表1的规定2

SnSb4Cu4

SnSb8Cu4

SnSb8CuB

SnSh9Cu?

SnSbl1Cu6

SnSb12Pb10Cu4

PbSb16Sn1Asl

PbSb16Sn16Cu2

PhSb15Sn10

PSb155n5

PhSb10Sn6

铸造轴承合金锭牌号及化学成分化学成分(质量分数》/%

表内没有标明范围的值都是最大值。4.4

14.5~17.5

9. 5 ~10. 5

轴承合金层的锡基、镇

铅基轴承合金的化学成分和物理性能应符合表2的规定。表2

铅基轴承合金的化学成分和物理性能锡基、

浇注温度

SnSb4Cu4

SnSb8Cu4

Sn.Sb8Cu8

SnSb9Cu7

SnSb11Cu6

SnSb12Pb10Cu4

PbSb16Sn1As1

PbSb15Sn10

PbSb15Sn5

PhSh10Sn6

PbSb16Sn16Cu2

主要成分/%

验证测试

布氏硬度

浇注轴承合金层前,应将衬背结合面的油污、铁锈等清洗干净。抗压强度

HG/T2121—2018

癌服强度

抗拉强度

轴承合金层宜采用离心注法镶在瓦块上,镀锡用锡的纯度应不低于GB/T728中牌号Sn99.90的AA级别的规定

锡基合金的金相组织应不低于表3中4级的规定,其分布的均匀程度应不低于表4中2级的规3

HG/T2121—2018

初生铅固溶体枝晶和基体组织形态应不低于表5中2级的规定定:

散布相长度

显微组织特征

散布相呈均匀分布的点状或针状,长度小于0.04mm散布相长度0.04~0.06mm

散布相长度大于0.06~0.10mm

散布相长度大于0,10~0.12mm

散布相长度大于0.12~0.16mm

散布相长度大于0.16mm

散布相分布

显微组织特征

散布相分布均匀

散布相分布较均匀

散布相分布不均匀

初生铅固溶体枝晶和基体组织形态显微组织特征

初生铅固溶体枝晶细小,长度小于0.05mm,分布均匀初生铅同溶体枝晶较细,长度小于0.10mm,分布均匀初生铅周溶体枝晶较粗,长度小于0.15mm,分布均勾初生铅面溶体枝晶粗大,长度小于0.15mm,铅晶堆聚厚度不小于2mm的轴承合金层应进行结合强度测定。合金层厚度不小于极限值时,计算结合强度应不低于轴承合金材料的绝对结合强度;合金层厚度小于极限值时,计算结合强度应不低于轴承合金材料的相对结合强度。

轴承合金层与衬背结合区域和边缘区域的缺陷应不低于表6中C组的规定;线速度达到60m/s的高速轴承应不低于表6中B1组的规定。4

结合区域

单个缺陷/mm

轴承体

表6缺陷分组

总缺陷/%

边缘区域

缺陷相对于单个边缘

长度但应不超过/%

径向滑动轴承

注1:结合区域是指径向轴承或止推轴承元件完全连续的实际结合区域HG/T2121—2018

缺陷相对于单个边缘

长度但应不超过/mm

注2:5的单位为毫米(mm)。对径向轴承等于轴承有效宽度,如果单个缺陷大于总缺陷,则采用总缺陷。注3:边缘区域是指轴承合金与时背之间可见的过渡区域。对径向轴承边缘长度为平面的或对接面的边缘长度:对瓦块边缘长度为1个单个瓦块的周长。4.10

轴瓦精加工表面不应存在针孔、裂纹及边缘结合缺陷4.11精度要求:

4.11.1轴承体中分面自由状态下的间隙应不大于0.04mm,中分面对轴承体内、外圆柱面轴线的位置度应不大于0.02mm。

2轴承体两半对合定位应准确,重新拆装后不应有任何松动或错边。4.11.2

轴承体定位外圆柱面轴线对轴承体与瓦块配合内圆柱面轴线的同轴度应不低于表7中6级的4.11.3

规定。

HG/T2121—2018

主参数/mm

>10~18

>18~30

>30~50

>50~120

>120~250

>250~500

>500~800

>800~1250

>1250~2.000

>2000~3150

>3150~5000

>5000~8000

>8000~10000

表7轴承同轴度要求

公差值/μm

轴承体轴向定位端面对配合外圆柱面轴线的垂直度应不低于表8中6级的规定,表8

3轴承垂直度要求

公差值/μm

主参数/mm

>10~16

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>4000~6300

>6300~10000

4.11.5组瓦块厚度偏差应不大于0.0125mm。6

轴承组装后,瓦块在轴承体内应能自由摆动。未注公差尺寸的极限偏差应不低于表9中c级和表10中c级的精度。线性尺寸的极限偏差数值

极限偏差数值

公差等级

公差等级

基本尺寸

表面粗糙度:

基本尺寸

基本尽寸

基本尺寸

>80~120

基本尺寸

>120~400

基本尺寸

倒圆半径和倒角高度尺寸的极限偏差数值极限编差数值

基本尺寸分段

基本尺寸分段

衬背与轴承合金层结合面表面粗糙度Ra≤3.2μm。轴承体定位外圆柱面与端面表面糙度Ra≤3.2um。轴承体与瓦块配合的内圈柱面表面粗糙度Ra≤3.2um。基本尺寸分段

轴承合金层精加工后表面粗糙度Ra≤1.6um,不允许研刮或抛光。瓦块背弧面表面粗糙度Ra≤1.6μm.轴承所有零件应经检查合格后才能进行装配。5检验

HG/T2121—2018

单位为米

基本尺寸

>1000-

基本尺寸

>2000~

单位为毫米

基本尺寸分段

5.1几何尺寸及精度应在温度为10~35℃范围内检测,并在合格证明书中记录检测时的温度5.2表面粗糙度检验按GB/T6060.2表面粗糙度样块做宏观对比检查,表面粗糙度应符合4.12的规定。

HG/T2121—2018

5.3轴承合金层的化学成分分析方法应符合YS/T475.1至YS/T475.7的规定,化学成分应符合4.3的规定。

5.4轴承合金层粗加工后,每批抽5%且不少于2件做金相检查,若不合格则100%做检查。精加工前(表面粗糙度Ru≤6.3μm)的轴承合金层表面组织每件应经目视检查,其硬质点(β相)应分布均匀细密(每平方厘米20点以上)。5.5金相试样的制备和金相组织检查方法应符合附录A的规定,轴承合金层的金相组织、散布相分布的均匀程度、铅周落体枝晶大小和基体组织形态应符合4.7的规定。5.6轴承合金的硬度检验,单铸试样应符合GB/T1174的规定,试验方法应符合GB/T231.1的规定,硬度值应符合4.4的规定。

5.7轴承合金的拉伸性能检验,应按图2浇铸金属型试块,试验方法应符合GB/T228.1和GB/T228.2的规定,抗压强度、屈服强度和抗拉强度应符合4.4的规定165

图2浇铸金属型试块

单位为毫米

5.8轴承合金层与衬背的结合强度测定方法应符合GB/T1174的规定:计算出的结合强度数值应符合4.8的规定。

5.9轴承合金层与衬背结合区域和边缘区域的缺陷采用超声波探伤检查,检验方法应符合GB/T18329.1的规定,单个缺陷、总缺陷和缺陷相对于单个边缘长度应符合4.9的规定。5.10轴承合金层表面缺陷用着色探伤检验,检验方法应符合附录B的规定,表面缺陷应符合4.10的规定。

6标识、包装与贮存

6.1、标识

每件轴承应有产品编号、产品名称、产品型号、出厂日期、制造厂名称等标志。8

6.2包装

6.2.1内包装

HG/T2121—2018

轴承应经加有5%置换型防锈油的煤油清洗干净,干燥后应无锈斑、油污和手印等痕迹。滑动轴承座表面应涂防锈脂

瓦块应单件用塑料袋或防锈纸包裹后,再进行外包装6.2.2

外包装

轴承出厂应有产品质量证明书,并应封存在防水袋中轴承的外包装可选用纸盒或木箱。纸盒或木箱的规格和材料应按照HG/T3155的规定选用包装箱的外部图示标志应符合GB/T191的规定6.2.3

包装标识

轴承的包装标识应符合HG/T3155的规定6.3购存

轴承应存放在干燥处,不应与酸性、碱性或其他能使轴承锈蚀或影响轴承表面质量的化学物品共贮。

A.1取样部位

附录A

【规范性附录】

金相组织检查方法

HG/T2121—2018

在轴瓦中心偏一侧30处,由边缘向中心截取1块试样,长10mm~30mm,宽4mm~8mm,按轴瓦的大小选择合适的尺寸。A.2检查截面

取试样工作和边长截面作为金相磨面,在整个磨面上进行检查评级。A.3试样的浸蚀

用2%~4%硝酸酒精溶液浸蚀,时间10s~20s。A.4

试样的检验

使用金相显微镜先在低倍下观察试样全貌,然后根据所需放大倍数选择物镜及目镜。采集图像后,应在图片上加标尺,标尺宜衬度明显。图像的实际放大比例应用测微尺进行标定确保对采集图像的真实放大倍数后,进行组织分析和定量金相分析。A.5

检验报告

检验报告宜包括下列内容:

产品名称、产品编号、试样编号、检验项目、材料牌号、试样规格、验收标准、报告日期、报告编号、试样数量、取样部位、取样方向;使用仅器以及型号:

金相图像;

检验结果;

级别;

结论:

检测人员与审核人员签学及日期。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:65197—2018

中华人民共和国化工行业标准

HG/T2121—2018

代警HG/T2121—1991

可倾瓦径向滑动轴承技术条件

Technical specifications of tiltingpad journalbearing2018-10-22发布

2019-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1一2009给出的规则起草。HG/T2121—2018

本标准代替HG/T2121—1991《可倾瓦径向滑动轴承技术条件》。与HG/T2121-1991相比,除编辑性修改外主要技术变化如下:增加了“术语和定义”(见3);删除了轴承应按照图样规定制造的技术要求(见1991年版的3.1);修改了轴承瓦块衬背的技术要求(见4.2,1991年版的3.2.1);修改了轴承合金层的金相组织技术要求(见4.7.1991年版的3.4);增加了厚度不小于2mm的轴承合金层应进行结合强度测定的技术要求(见4.8);增加了轴承合金层与衬背结合区域和边缘区域的缺陷的技术要求(见4.9);修改了轴承体定位外圆柱面轴线对轴承体与瓦块配合内圆柱面轴线的同轴度的技术要求(克

1991年版的3.7.3)

修改了轴承体轴向定位端面对配合外圆柱面轴线的垂直度的技术要求(见4.11.4,1991年版的3.7.4):

修改了未注公差尺寸的极限偏差的技术要求(见4.11.7,1991年版的3.7.7);增加了轴承合金层的化学成分分析检验的技术要求(见5.3):增加了金相试样的制备和金相组织检查检验的技术要求(见5.5):增加了轴承合金的硬度检验的技术要求(见5.6);增加了轴承合金的拉伸性能检验的技术要求(见5.7):修改了轴承合金层与衬背的结合强度检验的技术要求(见5.8,1991年版的4.4);修改了轴承合金层与衬背结合区域和边缘区域的缺陷检验的技术要求(见5.9,1991年版的4.4);bzxZ.net

修改了轴承合金层表面缺陷用着色探伤检验的技术要求(见5.10,1991年版的4.4);增加了包装箱的外部图示标志的技术要求(见6.2.2);修改了附录A、附录B(见附录A、附录B.1991年版的附录A、附录B)。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准起草单位:合肥华升泵阀股份有限公司、上海化工研究院有限公司、合肥工业天学本标准主要起草人:李跃、何玉杰、梁海波、陈先春、韩坤、滕海龙、燕浩、郭敏、徐峰、樊伟、杨琪。

本标准所代替标准的历次版本发布情况为HG/T2121-1991。

1范围

可倾瓦径向滑动轴承技术条件

本标准规定了可倾瓦径向滑动轴承的技术要求、检验,标识,包装与存HG/T2121—2018

本标准适用于离心式压缩机、汽轮机、离心泵、增速器、液力透平等旋转机械用可倾瓦径向滑动轴承,也适用于同类型设备的可倾瓦径向滑动轴承(以下简称轴承)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T191

包装储运图示标志

GB/T228.1

GB/T228.2

GB/T231.1

GB/T699

GB/T728

GB/T1174

第1部分:室温试验方法

金属材料

拉伸试验

第2部分:高温试验方法

金属材料

拉伸试验

金属材料布氏硬度试验

第1部分:试验方法

优质碳素结构钢

铸造轴承合金

GB/T2889.1

GB/T6060.2

GB/T16923

术语、定义和分类第1部分:设计、轴承材料及其性能滑动轴承

表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面钢件的正火与退火

GB/T18329.1

HG/T3155

YS/T475.1

YS/T475.2

YS/T475.3

YS/T475.4

YS/T475.5

YS/T475.6

YS/T475.7

3术语和定义

滑动轴承多层金属滑动轴承结合强度的超声波无损检验化工机械配件包装技术条件

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

铸造轴承合金化学分析方法

锡量的测定

铅量的测定

量的测定

铜量的测定

砷量的测定

铝量的测定

碘酸钾滴定法

EDTA滴定法

硫酸铈滴定法

硫代硫酸钠滴定法

砷锑钼蓝分光光度法

铬天青S分光光度法

铅、铜、铁、铋、锌、辐量的测定GB/T2889.1中界定的以及下列术语和定义适用于本文件。3.1

可倾瓦径向滑动承tiltingpad journalbearing原子吸收光

支承面由若干瓦块组成、各瓦块在流体动压作用下能相对于轴颈自行调整其倾斜角的滑动轴承。HG/T2121-2018

结构示意图见图1。

说明:

衬背:

轴承合金层:

轴承体;

4轴颈。

轴承体bearinghousing

图1可倾瓦径向滑动轴承结构示意图用于固定瓦块使其自由摆动的对开式元件(见图1)。3.3

衬背backing

多层瓦块上支持衬层而使轴承具有所需强度和(或)刚度的金属支撑体(见图1)3.4

bearing material layer

轴承合金层

附着于轴瓦衬背上与轴颈相配的部分(见图1)。技术要求

4.1可倾瓦径向滑动轴承由瓦块、轴承体及必要辅助件组成。4.2低碳钢衬背及轴承体所用原材料的化学成分、力学性能、交货状态、低倍组织、非金属夹杂物脱碳层、表面质量应符合GB/T699的规定。经过锻造的毛坏应做正火处理,其正火处理应符合GB/T16923的规定。

4.3轴承合金层材料化学成分应符合表1的规定2

SnSb4Cu4

SnSb8Cu4

SnSb8CuB

SnSh9Cu?

SnSbl1Cu6

SnSb12Pb10Cu4

PbSb16Sn1Asl

PbSb16Sn16Cu2

PhSb15Sn10

PSb155n5

PhSb10Sn6

铸造轴承合金锭牌号及化学成分化学成分(质量分数》/%

表内没有标明范围的值都是最大值。4.4

14.5~17.5

9. 5 ~10. 5

轴承合金层的锡基、镇

铅基轴承合金的化学成分和物理性能应符合表2的规定。表2

铅基轴承合金的化学成分和物理性能锡基、

浇注温度

SnSb4Cu4

SnSb8Cu4

Sn.Sb8Cu8

SnSb9Cu7

SnSb11Cu6

SnSb12Pb10Cu4

PbSb16Sn1As1

PbSb15Sn10

PbSb15Sn5

PhSh10Sn6

PbSb16Sn16Cu2

主要成分/%

验证测试

布氏硬度

浇注轴承合金层前,应将衬背结合面的油污、铁锈等清洗干净。抗压强度

HG/T2121—2018

癌服强度

抗拉强度

轴承合金层宜采用离心注法镶在瓦块上,镀锡用锡的纯度应不低于GB/T728中牌号Sn99.90的AA级别的规定

锡基合金的金相组织应不低于表3中4级的规定,其分布的均匀程度应不低于表4中2级的规3

HG/T2121—2018

初生铅固溶体枝晶和基体组织形态应不低于表5中2级的规定定:

散布相长度

显微组织特征

散布相呈均匀分布的点状或针状,长度小于0.04mm散布相长度0.04~0.06mm

散布相长度大于0.06~0.10mm

散布相长度大于0,10~0.12mm

散布相长度大于0.12~0.16mm

散布相长度大于0.16mm

散布相分布

显微组织特征

散布相分布均匀

散布相分布较均匀

散布相分布不均匀

初生铅固溶体枝晶和基体组织形态显微组织特征

初生铅固溶体枝晶细小,长度小于0.05mm,分布均匀初生铅同溶体枝晶较细,长度小于0.10mm,分布均匀初生铅周溶体枝晶较粗,长度小于0.15mm,分布均勾初生铅面溶体枝晶粗大,长度小于0.15mm,铅晶堆聚厚度不小于2mm的轴承合金层应进行结合强度测定。合金层厚度不小于极限值时,计算结合强度应不低于轴承合金材料的绝对结合强度;合金层厚度小于极限值时,计算结合强度应不低于轴承合金材料的相对结合强度。

轴承合金层与衬背结合区域和边缘区域的缺陷应不低于表6中C组的规定;线速度达到60m/s的高速轴承应不低于表6中B1组的规定。4

结合区域

单个缺陷/mm

轴承体

表6缺陷分组

总缺陷/%

边缘区域

缺陷相对于单个边缘

长度但应不超过/%

径向滑动轴承

注1:结合区域是指径向轴承或止推轴承元件完全连续的实际结合区域HG/T2121—2018

缺陷相对于单个边缘

长度但应不超过/mm

注2:5的单位为毫米(mm)。对径向轴承等于轴承有效宽度,如果单个缺陷大于总缺陷,则采用总缺陷。注3:边缘区域是指轴承合金与时背之间可见的过渡区域。对径向轴承边缘长度为平面的或对接面的边缘长度:对瓦块边缘长度为1个单个瓦块的周长。4.10

轴瓦精加工表面不应存在针孔、裂纹及边缘结合缺陷4.11精度要求:

4.11.1轴承体中分面自由状态下的间隙应不大于0.04mm,中分面对轴承体内、外圆柱面轴线的位置度应不大于0.02mm。

2轴承体两半对合定位应准确,重新拆装后不应有任何松动或错边。4.11.2

轴承体定位外圆柱面轴线对轴承体与瓦块配合内圆柱面轴线的同轴度应不低于表7中6级的4.11.3

规定。

HG/T2121—2018

主参数/mm

>10~18

>18~30

>30~50

>50~120

>120~250

>250~500

>500~800

>800~1250

>1250~2.000

>2000~3150

>3150~5000

>5000~8000

>8000~10000

表7轴承同轴度要求

公差值/μm

轴承体轴向定位端面对配合外圆柱面轴线的垂直度应不低于表8中6级的规定,表8

3轴承垂直度要求

公差值/μm

主参数/mm

>10~16

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>4000~6300

>6300~10000

4.11.5组瓦块厚度偏差应不大于0.0125mm。6

轴承组装后,瓦块在轴承体内应能自由摆动。未注公差尺寸的极限偏差应不低于表9中c级和表10中c级的精度。线性尺寸的极限偏差数值

极限偏差数值

公差等级

公差等级

基本尺寸

表面粗糙度:

基本尺寸

基本尽寸

基本尺寸

>80~120

基本尺寸

>120~400

基本尺寸

倒圆半径和倒角高度尺寸的极限偏差数值极限编差数值

基本尺寸分段

基本尺寸分段

衬背与轴承合金层结合面表面粗糙度Ra≤3.2μm。轴承体定位外圆柱面与端面表面糙度Ra≤3.2um。轴承体与瓦块配合的内圈柱面表面粗糙度Ra≤3.2um。基本尺寸分段

轴承合金层精加工后表面粗糙度Ra≤1.6um,不允许研刮或抛光。瓦块背弧面表面粗糙度Ra≤1.6μm.轴承所有零件应经检查合格后才能进行装配。5检验

HG/T2121—2018

单位为米

基本尺寸

>1000-

基本尺寸

>2000~

单位为毫米

基本尺寸分段

5.1几何尺寸及精度应在温度为10~35℃范围内检测,并在合格证明书中记录检测时的温度5.2表面粗糙度检验按GB/T6060.2表面粗糙度样块做宏观对比检查,表面粗糙度应符合4.12的规定。

HG/T2121—2018

5.3轴承合金层的化学成分分析方法应符合YS/T475.1至YS/T475.7的规定,化学成分应符合4.3的规定。

5.4轴承合金层粗加工后,每批抽5%且不少于2件做金相检查,若不合格则100%做检查。精加工前(表面粗糙度Ru≤6.3μm)的轴承合金层表面组织每件应经目视检查,其硬质点(β相)应分布均匀细密(每平方厘米20点以上)。5.5金相试样的制备和金相组织检查方法应符合附录A的规定,轴承合金层的金相组织、散布相分布的均匀程度、铅周落体枝晶大小和基体组织形态应符合4.7的规定。5.6轴承合金的硬度检验,单铸试样应符合GB/T1174的规定,试验方法应符合GB/T231.1的规定,硬度值应符合4.4的规定。

5.7轴承合金的拉伸性能检验,应按图2浇铸金属型试块,试验方法应符合GB/T228.1和GB/T228.2的规定,抗压强度、屈服强度和抗拉强度应符合4.4的规定165

图2浇铸金属型试块

单位为毫米

5.8轴承合金层与衬背的结合强度测定方法应符合GB/T1174的规定:计算出的结合强度数值应符合4.8的规定。

5.9轴承合金层与衬背结合区域和边缘区域的缺陷采用超声波探伤检查,检验方法应符合GB/T18329.1的规定,单个缺陷、总缺陷和缺陷相对于单个边缘长度应符合4.9的规定。5.10轴承合金层表面缺陷用着色探伤检验,检验方法应符合附录B的规定,表面缺陷应符合4.10的规定。

6标识、包装与贮存

6.1、标识

每件轴承应有产品编号、产品名称、产品型号、出厂日期、制造厂名称等标志。8

6.2包装

6.2.1内包装

HG/T2121—2018

轴承应经加有5%置换型防锈油的煤油清洗干净,干燥后应无锈斑、油污和手印等痕迹。滑动轴承座表面应涂防锈脂

瓦块应单件用塑料袋或防锈纸包裹后,再进行外包装6.2.2

外包装

轴承出厂应有产品质量证明书,并应封存在防水袋中轴承的外包装可选用纸盒或木箱。纸盒或木箱的规格和材料应按照HG/T3155的规定选用包装箱的外部图示标志应符合GB/T191的规定6.2.3

包装标识

轴承的包装标识应符合HG/T3155的规定6.3购存

轴承应存放在干燥处,不应与酸性、碱性或其他能使轴承锈蚀或影响轴承表面质量的化学物品共贮。

A.1取样部位

附录A

【规范性附录】

金相组织检查方法

HG/T2121—2018

在轴瓦中心偏一侧30处,由边缘向中心截取1块试样,长10mm~30mm,宽4mm~8mm,按轴瓦的大小选择合适的尺寸。A.2检查截面

取试样工作和边长截面作为金相磨面,在整个磨面上进行检查评级。A.3试样的浸蚀

用2%~4%硝酸酒精溶液浸蚀,时间10s~20s。A.4

试样的检验

使用金相显微镜先在低倍下观察试样全貌,然后根据所需放大倍数选择物镜及目镜。采集图像后,应在图片上加标尺,标尺宜衬度明显。图像的实际放大比例应用测微尺进行标定确保对采集图像的真实放大倍数后,进行组织分析和定量金相分析。A.5

检验报告

检验报告宜包括下列内容:

产品名称、产品编号、试样编号、检验项目、材料牌号、试样规格、验收标准、报告日期、报告编号、试样数量、取样部位、取样方向;使用仅器以及型号:

金相图像;

检验结果;

级别;

结论:

检测人员与审核人员签学及日期。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。