GB/T 39523-2020

基本信息

标准号: GB/T 39523-2020

中文名称:精密行星摆线减速器扭转振动性能测试方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1517810

相关标签: 精密 行星 摆线 减速器 扭转 振动 性能 测试方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39523-2020.Test method for torsional vibration of precision planetary cycloidal reducers.

1范围

GB/T 39523规定了精密行星摆线减速器扭转振动的术语和定义、试验件、测试装置、测试方法与数据处理。

GB/T 39523适用于工业机器人、精密机床、医疗器械等精密传动领域的精密行星摆线减速器(以下简称“减速器”)扭转振动性能测试。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2828.11计数抽样检验程序第11部分:小总体声称质量水平的评定程序

3术语和定义

下列术语和定义适用于本文件。

3.1

扭转振动 torsional vibration

扭振

物体绕自身回转轴线扭转而产生的周期振动。

3.2

角位移 angular displacement

由物体的某一旋转自由度表征的位移。

[GB/T 2298-2010 ,定义3.7]

4试验件

试验件为产品或样机,数量由试验目的和要求决定。若为抽样检测,试验件数量应依据GB/T 2828.1或GB/T 2828.11进行确定。

5测试装置

5.1组成

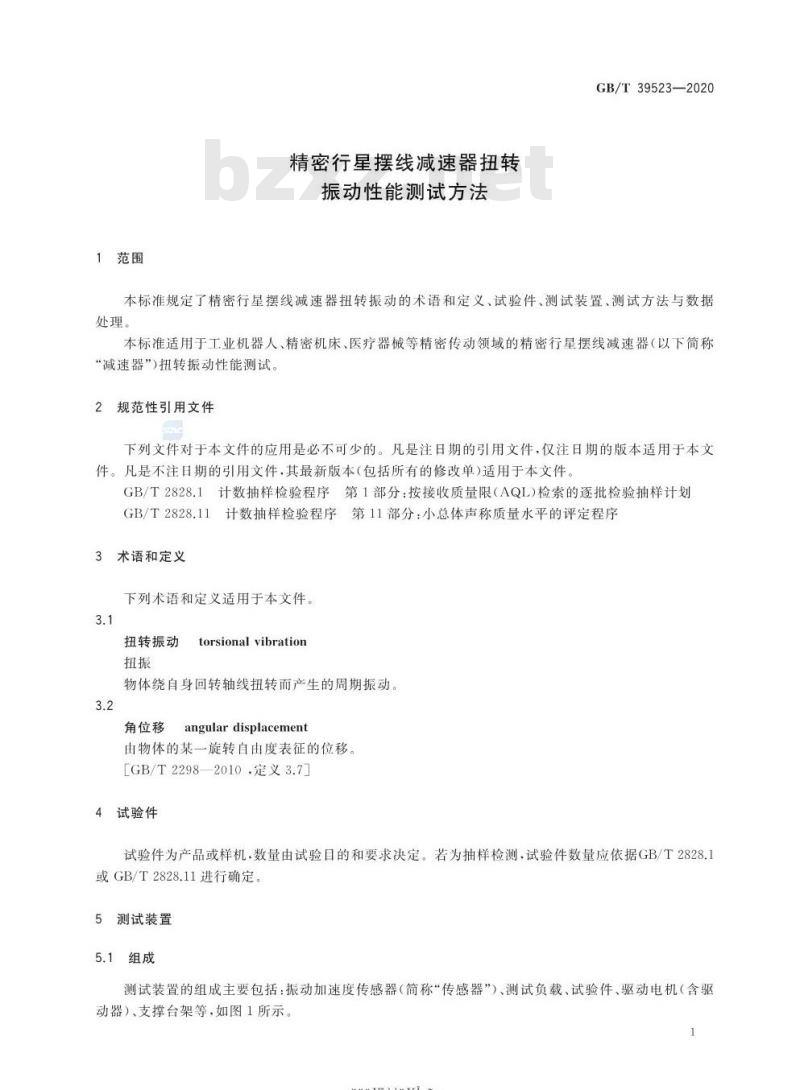

测试装置的组成主要包括:振动加速度传感器(简称“传感器”)、测试负载、试验件、驱动电机(含驱动器)、支撑台架等,如图1所示。

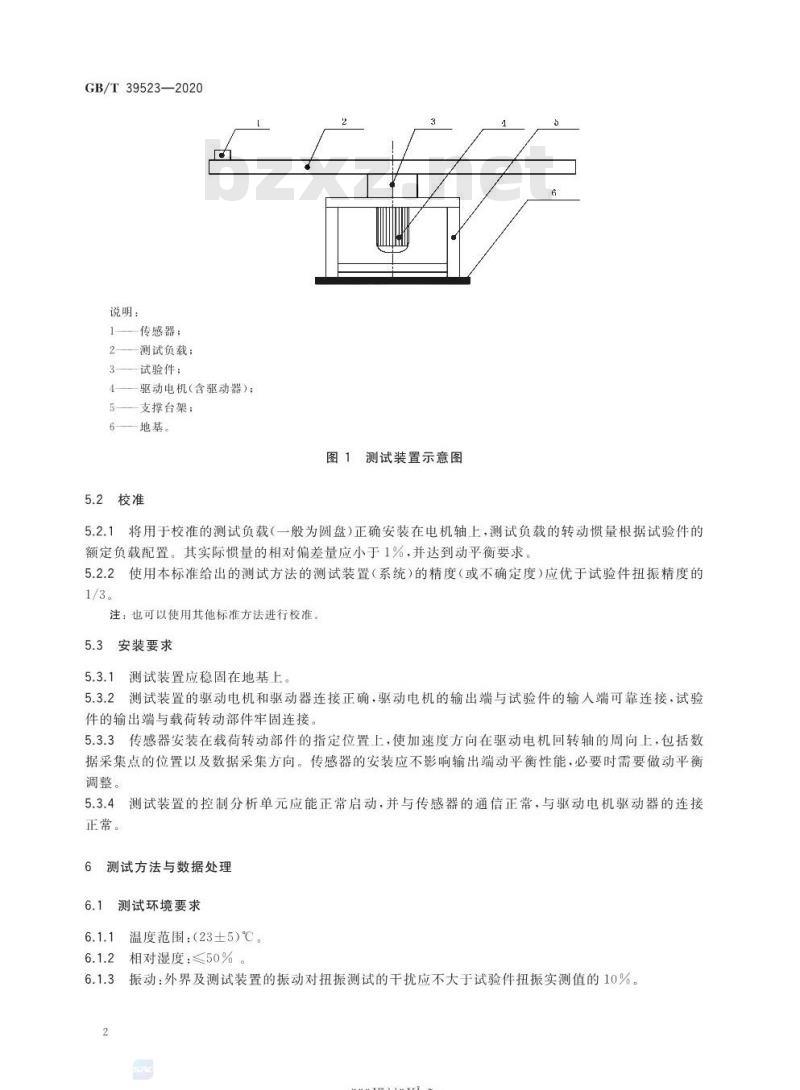

5.2校准

5.2.1

将用于校准的测试负载(一般为圆盘)正确安装在电机轴上,测试负载的转动惯量根据试验件的额定负载配置。其实际惯量的相对偏差量应小于1%,并达到动平衡要求。

5.2.2使用本标准给出的测试方法的测试装置(系统)的精度(或不确定度)应优于试验件扭振精度的1/3.

注:也可以使用其他标准方法进行校准。

1范围

GB/T 39523规定了精密行星摆线减速器扭转振动的术语和定义、试验件、测试装置、测试方法与数据处理。

GB/T 39523适用于工业机器人、精密机床、医疗器械等精密传动领域的精密行星摆线减速器(以下简称“减速器”)扭转振动性能测试。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2828.11计数抽样检验程序第11部分:小总体声称质量水平的评定程序

3术语和定义

下列术语和定义适用于本文件。

3.1

扭转振动 torsional vibration

扭振

物体绕自身回转轴线扭转而产生的周期振动。

3.2

角位移 angular displacement

由物体的某一旋转自由度表征的位移。

[GB/T 2298-2010 ,定义3.7]

4试验件

试验件为产品或样机,数量由试验目的和要求决定。若为抽样检测,试验件数量应依据GB/T 2828.1或GB/T 2828.11进行确定。

5测试装置

5.1组成

测试装置的组成主要包括:振动加速度传感器(简称“传感器”)、测试负载、试验件、驱动电机(含驱动器)、支撑台架等,如图1所示。

5.2校准

5.2.1

将用于校准的测试负载(一般为圆盘)正确安装在电机轴上,测试负载的转动惯量根据试验件的额定负载配置。其实际惯量的相对偏差量应小于1%,并达到动平衡要求。

5.2.2使用本标准给出的测试方法的测试装置(系统)的精度(或不确定度)应优于试验件扭振精度的1/3.

注:也可以使用其他标准方法进行校准。

标准图片预览

标准内容

ICS21.120

中华人民共和国国家标准

GB/T39523—2020

精密行星摆线减速器扭转

振动性能测试方法

Test method for torsional vibration of precision planetary cycloidal reducers2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-09-01实施

GB/T39523—2020

规范性引用文件

术语和定义

试验件

测试装置

安装要求

:测试方法与数据处理

测试环境要求

测试方法

数据处理

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

试验件转动惯量推荐值

扭振测试的计算方法

其他测试方案

rKaeerKAca-

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国减速机标准化技术委员会(SAC/TC357)归口。GB/T39523—2020

本标准起草单位:江苏省减速机产品质量监督检验中心,上海大学、合肥哈工普利世智能装备有限公司、中机生产力促进中心、广东产品质量监督检验研究院、重庆大学机械传动国家重点实验室、郑州机械研究所有限公司、江苏中工高端装备研究院有限公司、珠海飞马传动机械有限公司、国家不锈钢制品监督检验中心、上海纳博特斯克传动设备有限公司、南京康尼机电股份有限公司、南京工程学院、江苏唐刘兴东不锈钢有限公司、南京智汇智能科技有限公司、本标准主要起草人:丁军、李明、黄迪山、周晓菊、吴清锋、李金峰、陈浣、许立新、曹科、刘斌、张杰、陈海霞、吕洋功、史旭东、耿建伟、唐娟、何君、肖虹、王伟功、陈健、张敬彩、蔡晓麟、曹冬山、陈安源、许万剑、鲍锡松。

rrKaerkAca-

1范围

精密行星摆线减速器扭转

振动性能测试方法

GB/T39523-—2020

本标准规定了精密行星摆线减速器扭转振动的术语和定义、试验件、测试装置、测试方法与数据处理。

本标准适用于工业机器人、精密机床、医疗器械等精密传动领域的精密行星摆线减速器(以下简称“减速器”)扭转振动性能测试。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2828.11计数抽样检验程序

第11部分:小总体声称质量水平的评定程序术语和定义

下列术语和定义适用于本文件。3.1

扭转振动

torsional vibration

物体绕自身回转轴线扭转而产生的周期振动。3.2

角位移

angulardisplacement

由物体的某二旋转自由度表征的位移[GB/T2298—2010,定义3.7]

试验件

试验件为产品或样机.数量由试验目的和要求决定。若为抽样检测,试验件数量应依据GB/T2828.1或GB/T2828.11进行确定。

测试装置

5.1组成

测试装置的组成主要包括:振动加速度传感器(简称“传感器”)、测试负载、试验件、驱动电机(含驱动器)、支撑台架等,如图1所示KaeerKAca-

GB/T39523—2020

说明:

1—传感器:

2——测试负载;

3——试验件;

4—驱动电机(含驱动器):

5——支撑台架:

6—地基。

5.2校准

图1测试装置示意图

将用于校准的测试负载(一般为圆盘)正确安装在电机轴上,测试负载的转动惯量根据试验件的5.2.1

额定负载配置。其实际惯量的相对偏差量应小于1%,并达到动平衡要求。5.2.2使用本标准给出的测试方法的测试装置(系统)的精度(或不确定度)应优于试验件扭振精度的1/3。

注:也可以使用其他标准方法进行校准。5.3安装要求

5.3.1测试装置应稳固在地基上。5.3.2测试装置的驱动电机和驱动器连接正确,驱动电机的输出端与试验件的输入端可靠连接,试验件的输出端与载荷转动部件牢固连接5.3.3传感器安装在载荷转动部件的指定位置上,使加速度方向在驱动电机回转轴的周向上,包括数据采集点的位置以及数据采集方向。传感器的安装应不影响输出端动平衡性能,必要时需要做动平衡调整。

5.3.4测试装置的控制分析单元应能正常启动,并与传感器的通信正常,与驱动电机驱动器的连接正常。

测试方法与数据处理

测试环境要求

温度范围:(23土5)℃。

相对湿度:≤50%。

振动:外界及测试装置的振动对扭振测试的干扰应不大于试验件扭振实测值的10%。6.1.3

rKaeerKAca-

6.2测试方法

6.2.1一般对试验件进行正、反转各三次覆盖所有齿的整周期传动测试GB/T39523—2020

6.2.2按应用工况或测试要求,确定载荷转动惯量,形成用于测试的等效载荷,该等效载荷应能覆盖试验件的实际应用需求。等效载荷的推荐值参见附录A中表A,1、表A.2。6.2.3按本标准推荐设定驱动电机的转速输出应覆盖整个转速范围,推荐的转速范围为300r/min~2000r/min,一般测试时的转速增加步距为100r/min。测试在转速稳定后进行。6.2.4扭振测试点位置到驱动电机回转中心的距离为L,L值根据测试要求确定。6.2.5振动加速度信号需进行带通滤波操作,滤波器截止频率应不高于3Hz。注:上述是一种主流的测试方法,若采用其他测试方法可参见附录C。6.3数据处理

6.3.1采集传感器的周向加速度振动信号,用于减速器扭振的计算。计算见下列公式:α=a/L

式中:

α-角加速度,单位为弧度每二次方秒(rad/s);一周向加速度,单位为毫米每二次方秒(mm/s2);L—传感器到驱动电机回转中心距离,单位为毫米(mm)。注:考虑到数据直观性,在实际测量中,这里用距离为L处的振动加速度替代角加速度,并以周向位移替代角位移以周向振动替代角振动。

6.3.2在各等效载荷和测试转速下,采集传感器的数值,包括多次的正反转的测试数值。每次测试都可以得到扭振加速度时间历程,图2为某型号试验件的加速度时间历程测试结果示例。2Q

」500

附间/5

图2试验件扭振加速度时间历程

6.3.3对滤波后的振动加速度数值进行积分处理,从振动加速度波形得到振动位移波形,图3为某型号试验件的扭振性能测试结果示例。计算方法参见附录B。3

rKaeerKAca-

GB/T39523—2020此内容来自标准下载网

(es:uu)/

报动加速度

.......

伺服电机输入转速/(r:rmin)

注:为方便数据比对,图中的纵坐标以振动加速度和位移标注图3减速器的扭振-转速曲线

-rKaeerkAca-

A.1试验件转动惯量推荐值

附录A

(资料性附录)

试验件转动惯量推荐值

GB/T39523-—2020

GB/T37718一2019中E、C系列试验件等效载荷的载荷转动惯量推荐值表分别见表A.1、表A.2。表A.1E系列试验件转动惯量推荐表试验件额定转矩/(N·m)

载荷转动惯量/(kg·m2)

试验件额定转矩/(N·m)

载荷转动惯量/(kg·m)

A.2实际测试示例

C系列试验件转动惯量推荐表

A.2.1试验件、试验设备及相关参数减速器振动测试如图1所示,主要包括:29.11

—80E减速器(输出转速n=60r/min时,减速器额定转矩T=517N·m);3136

计算的转动惯量=60T·m/(元·N)=107.8kg·m,其中n=0.655(其他转动惯量值按额定转矩比例推算,如40E减速器转动惯量J=107.8X412/784=56.65kg·m2);伺服电机:1.5kW;

一传感器,采样频率:大于800Hz,加速度分辨率为0.002g(需根据测试要求选定);量程:土2g;安装误差控制:偏转角小于3;距离偏差小于1mm(考虑了传感器安装方位对采集数据的影响);

传感器安装位置:距离回转中心550mm(该距离的确定考虑了常规工业机器人手臂结构尺寸,同时也考虑了和国际主流相关产品的比对),采集周向振动(为了方便扭振动估计,直接将固定测点的周向振动视为扭振);无线振动数据采集软件。

测试过程

测试一般按下列步骤进行:

a)正反向各测试3次,每次测试输出转动3r(考虑到40E减速器,速比121,由于减速器齿数和结构,全周期是39r,一般测试不易达到)。b)时间历程:转速300r/min为起点,增加步距为100r/min,至2000r/min间测量周向振动;其中在转速1200r/min工况下,周向振动加速度的时域信号如图2所示,扭振-转速曲线见图3KaeerKAca-

GB/T39523—2020

振动特性曲线生成:编制计算软件(本案例自编的C语言或采用matlab软件),设计巴特沃斯带通滤波器.频率工作范围3Hz~400Hz;对扭振加速度信号进行数字滤波、积分、滤波、积分,得到振动位移波形估计,计算在不同转速下减速器的周向振动位移信号的有效值,构成振动位移特性曲线。

rrKacerKAca-

B.1测量原理

附录B

(资料性附录)

扭振测试的计算方法

GB/T39523-—2020

本测试方法是通过对减速器输出端特定点位在周向的加速度变化值进行检测,并通过滤波和二次积分得到其在周向位移变化来进行扭振评估B.2滤波

积分处理前进行带通滤波,推荐范围3Hz~400Hz.如图B.1。注:本标准推荐的范围能覆盖大部分的检测要求,在实际应用中可根据实际情况进行调整。3最大允许

说明:

f——低截止频率:

u——高截止频率。

B.3积分计算方法

2413推行指标

图B.1滤波性能图

频率[

在matlab中利用梯形法求数值积分,cumtrapz输出一个长度和输人数据z(i)长度一样的数列y)。

B.4测试装置的不确定度来源

本测试方法中涉及的测试装置,其测量不确定度主要来源包括:电机的标准输出特性和稳定度;-rKaeerKAca-

GB/T39523—2020

传感器的采样精确度和安装误差;转动惯量的设计加工精度等;

测试装置的标定值;

软件计算带来的不确定度;

几何安装精度

测试结果的不确定度估算根据JJF1059.1一2012计算给出。B.5

检测报告

检测报告应包括但不限于下列信息送检方信息及送检样品信息;

送检样品扭转振动测试要求;

测试参数;

实测数值;

一扭振特性曲线。

rKaeerkca-

C.1直接测量角振动位移方法

附录C

(资料性附录)

其他测试方案

GB/T39523—2020

可以通过对减速器输出端角位移的采集,并通过L处位移折算、滤波和二次微分,得到加速度等过程来进行扭振评估。建议位移的趋势项控制在0.01mm以内C.2其他测量方案

可以通过对减速器输出端角速度的采集,并通过滤波、一次积分,及L处位移折算,得到振动位移,并通过一次微分,及经L折算,得到振动加速度等过程进行扭转振动评估,建议位移的趋势项控制在0.01 mm以内。

C.3其他数据处理方法

在实际测试过程中,可根据减速器结构、类型,采用其他合适的滤波和数据处理方法。所使用的方法应通过相关的验证。

rrKacerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39523—2020

精密行星摆线减速器扭转

振动性能测试方法

Test method for torsional vibration of precision planetary cycloidal reducers2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-09-01实施

GB/T39523—2020

规范性引用文件

术语和定义

试验件

测试装置

安装要求

:测试方法与数据处理

测试环境要求

测试方法

数据处理

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

试验件转动惯量推荐值

扭振测试的计算方法

其他测试方案

rKaeerKAca-

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国减速机标准化技术委员会(SAC/TC357)归口。GB/T39523—2020

本标准起草单位:江苏省减速机产品质量监督检验中心,上海大学、合肥哈工普利世智能装备有限公司、中机生产力促进中心、广东产品质量监督检验研究院、重庆大学机械传动国家重点实验室、郑州机械研究所有限公司、江苏中工高端装备研究院有限公司、珠海飞马传动机械有限公司、国家不锈钢制品监督检验中心、上海纳博特斯克传动设备有限公司、南京康尼机电股份有限公司、南京工程学院、江苏唐刘兴东不锈钢有限公司、南京智汇智能科技有限公司、本标准主要起草人:丁军、李明、黄迪山、周晓菊、吴清锋、李金峰、陈浣、许立新、曹科、刘斌、张杰、陈海霞、吕洋功、史旭东、耿建伟、唐娟、何君、肖虹、王伟功、陈健、张敬彩、蔡晓麟、曹冬山、陈安源、许万剑、鲍锡松。

rrKaerkAca-

1范围

精密行星摆线减速器扭转

振动性能测试方法

GB/T39523-—2020

本标准规定了精密行星摆线减速器扭转振动的术语和定义、试验件、测试装置、测试方法与数据处理。

本标准适用于工业机器人、精密机床、医疗器械等精密传动领域的精密行星摆线减速器(以下简称“减速器”)扭转振动性能测试。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2828.11计数抽样检验程序

第11部分:小总体声称质量水平的评定程序术语和定义

下列术语和定义适用于本文件。3.1

扭转振动

torsional vibration

物体绕自身回转轴线扭转而产生的周期振动。3.2

角位移

angulardisplacement

由物体的某二旋转自由度表征的位移[GB/T2298—2010,定义3.7]

试验件

试验件为产品或样机.数量由试验目的和要求决定。若为抽样检测,试验件数量应依据GB/T2828.1或GB/T2828.11进行确定。

测试装置

5.1组成

测试装置的组成主要包括:振动加速度传感器(简称“传感器”)、测试负载、试验件、驱动电机(含驱动器)、支撑台架等,如图1所示KaeerKAca-

GB/T39523—2020

说明:

1—传感器:

2——测试负载;

3——试验件;

4—驱动电机(含驱动器):

5——支撑台架:

6—地基。

5.2校准

图1测试装置示意图

将用于校准的测试负载(一般为圆盘)正确安装在电机轴上,测试负载的转动惯量根据试验件的5.2.1

额定负载配置。其实际惯量的相对偏差量应小于1%,并达到动平衡要求。5.2.2使用本标准给出的测试方法的测试装置(系统)的精度(或不确定度)应优于试验件扭振精度的1/3。

注:也可以使用其他标准方法进行校准。5.3安装要求

5.3.1测试装置应稳固在地基上。5.3.2测试装置的驱动电机和驱动器连接正确,驱动电机的输出端与试验件的输入端可靠连接,试验件的输出端与载荷转动部件牢固连接5.3.3传感器安装在载荷转动部件的指定位置上,使加速度方向在驱动电机回转轴的周向上,包括数据采集点的位置以及数据采集方向。传感器的安装应不影响输出端动平衡性能,必要时需要做动平衡调整。

5.3.4测试装置的控制分析单元应能正常启动,并与传感器的通信正常,与驱动电机驱动器的连接正常。

测试方法与数据处理

测试环境要求

温度范围:(23土5)℃。

相对湿度:≤50%。

振动:外界及测试装置的振动对扭振测试的干扰应不大于试验件扭振实测值的10%。6.1.3

rKaeerKAca-

6.2测试方法

6.2.1一般对试验件进行正、反转各三次覆盖所有齿的整周期传动测试GB/T39523—2020

6.2.2按应用工况或测试要求,确定载荷转动惯量,形成用于测试的等效载荷,该等效载荷应能覆盖试验件的实际应用需求。等效载荷的推荐值参见附录A中表A,1、表A.2。6.2.3按本标准推荐设定驱动电机的转速输出应覆盖整个转速范围,推荐的转速范围为300r/min~2000r/min,一般测试时的转速增加步距为100r/min。测试在转速稳定后进行。6.2.4扭振测试点位置到驱动电机回转中心的距离为L,L值根据测试要求确定。6.2.5振动加速度信号需进行带通滤波操作,滤波器截止频率应不高于3Hz。注:上述是一种主流的测试方法,若采用其他测试方法可参见附录C。6.3数据处理

6.3.1采集传感器的周向加速度振动信号,用于减速器扭振的计算。计算见下列公式:α=a/L

式中:

α-角加速度,单位为弧度每二次方秒(rad/s);一周向加速度,单位为毫米每二次方秒(mm/s2);L—传感器到驱动电机回转中心距离,单位为毫米(mm)。注:考虑到数据直观性,在实际测量中,这里用距离为L处的振动加速度替代角加速度,并以周向位移替代角位移以周向振动替代角振动。

6.3.2在各等效载荷和测试转速下,采集传感器的数值,包括多次的正反转的测试数值。每次测试都可以得到扭振加速度时间历程,图2为某型号试验件的加速度时间历程测试结果示例。2Q

」500

附间/5

图2试验件扭振加速度时间历程

6.3.3对滤波后的振动加速度数值进行积分处理,从振动加速度波形得到振动位移波形,图3为某型号试验件的扭振性能测试结果示例。计算方法参见附录B。3

rKaeerKAca-

GB/T39523—2020此内容来自标准下载网

(es:uu)/

报动加速度

.......

伺服电机输入转速/(r:rmin)

注:为方便数据比对,图中的纵坐标以振动加速度和位移标注图3减速器的扭振-转速曲线

-rKaeerkAca-

A.1试验件转动惯量推荐值

附录A

(资料性附录)

试验件转动惯量推荐值

GB/T39523-—2020

GB/T37718一2019中E、C系列试验件等效载荷的载荷转动惯量推荐值表分别见表A.1、表A.2。表A.1E系列试验件转动惯量推荐表试验件额定转矩/(N·m)

载荷转动惯量/(kg·m2)

试验件额定转矩/(N·m)

载荷转动惯量/(kg·m)

A.2实际测试示例

C系列试验件转动惯量推荐表

A.2.1试验件、试验设备及相关参数减速器振动测试如图1所示,主要包括:29.11

—80E减速器(输出转速n=60r/min时,减速器额定转矩T=517N·m);3136

计算的转动惯量=60T·m/(元·N)=107.8kg·m,其中n=0.655(其他转动惯量值按额定转矩比例推算,如40E减速器转动惯量J=107.8X412/784=56.65kg·m2);伺服电机:1.5kW;

一传感器,采样频率:大于800Hz,加速度分辨率为0.002g(需根据测试要求选定);量程:土2g;安装误差控制:偏转角小于3;距离偏差小于1mm(考虑了传感器安装方位对采集数据的影响);

传感器安装位置:距离回转中心550mm(该距离的确定考虑了常规工业机器人手臂结构尺寸,同时也考虑了和国际主流相关产品的比对),采集周向振动(为了方便扭振动估计,直接将固定测点的周向振动视为扭振);无线振动数据采集软件。

测试过程

测试一般按下列步骤进行:

a)正反向各测试3次,每次测试输出转动3r(考虑到40E减速器,速比121,由于减速器齿数和结构,全周期是39r,一般测试不易达到)。b)时间历程:转速300r/min为起点,增加步距为100r/min,至2000r/min间测量周向振动;其中在转速1200r/min工况下,周向振动加速度的时域信号如图2所示,扭振-转速曲线见图3KaeerKAca-

GB/T39523—2020

振动特性曲线生成:编制计算软件(本案例自编的C语言或采用matlab软件),设计巴特沃斯带通滤波器.频率工作范围3Hz~400Hz;对扭振加速度信号进行数字滤波、积分、滤波、积分,得到振动位移波形估计,计算在不同转速下减速器的周向振动位移信号的有效值,构成振动位移特性曲线。

rrKacerKAca-

B.1测量原理

附录B

(资料性附录)

扭振测试的计算方法

GB/T39523-—2020

本测试方法是通过对减速器输出端特定点位在周向的加速度变化值进行检测,并通过滤波和二次积分得到其在周向位移变化来进行扭振评估B.2滤波

积分处理前进行带通滤波,推荐范围3Hz~400Hz.如图B.1。注:本标准推荐的范围能覆盖大部分的检测要求,在实际应用中可根据实际情况进行调整。3最大允许

说明:

f——低截止频率:

u——高截止频率。

B.3积分计算方法

2413推行指标

图B.1滤波性能图

频率[

在matlab中利用梯形法求数值积分,cumtrapz输出一个长度和输人数据z(i)长度一样的数列y)。

B.4测试装置的不确定度来源

本测试方法中涉及的测试装置,其测量不确定度主要来源包括:电机的标准输出特性和稳定度;-rKaeerKAca-

GB/T39523—2020

传感器的采样精确度和安装误差;转动惯量的设计加工精度等;

测试装置的标定值;

软件计算带来的不确定度;

几何安装精度

测试结果的不确定度估算根据JJF1059.1一2012计算给出。B.5

检测报告

检测报告应包括但不限于下列信息送检方信息及送检样品信息;

送检样品扭转振动测试要求;

测试参数;

实测数值;

一扭振特性曲线。

rKaeerkca-

C.1直接测量角振动位移方法

附录C

(资料性附录)

其他测试方案

GB/T39523—2020

可以通过对减速器输出端角位移的采集,并通过L处位移折算、滤波和二次微分,得到加速度等过程来进行扭振评估。建议位移的趋势项控制在0.01mm以内C.2其他测量方案

可以通过对减速器输出端角速度的采集,并通过滤波、一次积分,及L处位移折算,得到振动位移,并通过一次微分,及经L折算,得到振动加速度等过程进行扭转振动评估,建议位移的趋势项控制在0.01 mm以内。

C.3其他数据处理方法

在实际测试过程中,可根据减速器结构、类型,采用其他合适的滤波和数据处理方法。所使用的方法应通过相关的验证。

rrKacerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。