GB/T 35465.4-2020

基本信息

标准号: GB/T 35465.4-2020

中文名称:聚合物基复合材料疲劳性能测试方法第4部分:拉-压和压-压疲劳

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:617518

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 35465.4-2020.Test method for fatigue properties of polymer matrix composite materials-Part 4: Tension-compression fatigue and compression-compression fatigue.

1范围

GB/T 35465的本部分规定了聚合物基复合材料拉-压和压-压疲劳性能测试方法的术语和定义、原理、试验设备、试样、状态调节和试验环境、试验步骤、试验结果及数据处理和试验报告。

GB/T 35465.4适用于聚合物基复合材料在恒定振幅和恒定频率循环加载条件下的拉-压疲劳和压-压疲劳性能试验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5258纤维增强塑料面内压缩性能试验方法

GB/T 35465.1聚合物基复合材料疲劳性能测试方法第1部分:通则

GB/T 35465.2聚合物基复合材料疲劳性能测试方法第2 部分:线性或线性化应力寿命(S-N)和应变寿命(e-N)疲劳数据的统计分析

3术语和定义

GB/T 5258和GB/T 35465.1界定的以及下列术语和定义适用于本文件。

3.1

拉-压疲劳 tension-compression fatigue

最大应力/最大应变为拉伸应力/拉伸应变,最小应力/最小应变为压缩应力/压缩应变时的疲劳。

3.2

压-压疲劳 compression-compression fatigue

最大应力/最大应变和最小应力/最小应变均为压缩应力/压缩应变时的疲劳。

4原理

在不同的应力或应变水平下,以恒定的应力或应变振幅、应力比或应变比和频率对试样进行应力比小于0(拉-压)或应力比大于1(压-压)的循环加载试验,持续至试样失效,对试验结果进行分析处理,绘制应力寿命(S-N)或应变寿命(e-N)曲线。

1范围

GB/T 35465的本部分规定了聚合物基复合材料拉-压和压-压疲劳性能测试方法的术语和定义、原理、试验设备、试样、状态调节和试验环境、试验步骤、试验结果及数据处理和试验报告。

GB/T 35465.4适用于聚合物基复合材料在恒定振幅和恒定频率循环加载条件下的拉-压疲劳和压-压疲劳性能试验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5258纤维增强塑料面内压缩性能试验方法

GB/T 35465.1聚合物基复合材料疲劳性能测试方法第1部分:通则

GB/T 35465.2聚合物基复合材料疲劳性能测试方法第2 部分:线性或线性化应力寿命(S-N)和应变寿命(e-N)疲劳数据的统计分析

3术语和定义

GB/T 5258和GB/T 35465.1界定的以及下列术语和定义适用于本文件。

3.1

拉-压疲劳 tension-compression fatigue

最大应力/最大应变为拉伸应力/拉伸应变,最小应力/最小应变为压缩应力/压缩应变时的疲劳。

3.2

压-压疲劳 compression-compression fatigue

最大应力/最大应变和最小应力/最小应变均为压缩应力/压缩应变时的疲劳。

4原理

在不同的应力或应变水平下,以恒定的应力或应变振幅、应力比或应变比和频率对试样进行应力比小于0(拉-压)或应力比大于1(压-压)的循环加载试验,持续至试样失效,对试验结果进行分析处理,绘制应力寿命(S-N)或应变寿命(e-N)曲线。

标准图片预览

标准内容

ICS83.120

中华人民共和国国家标准

GB/T35465.4—2020

聚合物基复合材料疲劳性能测试方法第4部分:拉-压和压-压疲劳

Test method for fatigue properties of polymer matrix composite materials-Part 4: Tension-compression fatigue and compression-compression fatigue2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

GB/T35465《聚合物基复合材料疲劳性能测试方法》分为6个部分:第1部分:通则;

GB/T35465.4—2020

第2部分:线性或线性化应力寿命(S-N)和应变寿命(s-N)疲劳数据的统计分析;一第3部分:拉-拉疲劳;

第4部分:拉-压和压-压疲劳;

第5部分:弯曲疲劳;

第6部分:胶粘剂拉伸剪切疲劳

本部分为GB/T35465的第4部分

本部分按照GB/T1.1-2009给出的规则起草。本部分由中国建筑材料联合会提出。本部分由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本部分起草单位:北京玻璃钢研究设计院有限公司、上海玻璃钢研究院有限公司、浙江恒石纤维基业有限公司、巨石集团有限公司、泰山玻璃纤维有限公司、明阳智慧能源集团股份公司、重庆国际复合材料股份有限公司、武汉理工大学、上海康达化工新材料集团股份有限公司、四川东树新材料有限公司、东方电气(天津)风电叶片工程有限公司。本部分主要起草人:张旭、彭兴财、刘连学、张志坚、孙秀平、王艳丽、季永品、王钧、姚其胜、周百能、吴海亮。

rrKaeerkAca-

1范围

聚合物基复合材料疲劳性能测试方法第4部分:拉-压和压-压疲劳

GB/T35465.4—2020

GB/T35465的本部分规定了聚合物基复合材料拉-压和压-压疲劳性能测试方法的术语和定义、原理、试验设备、试样、状态调节和试验环境、试验步骤、试验结果及数据处理和试验报告。本部分适用于聚合物基复合材料在恒定振幅和恒定频率循环加载条件下的拉-压疲劳和压-压疲劳性能试验。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T5258纤维增强塑料面内压缩性能试验方法GB/T35465.1聚合物基复合材料疲劳性能测试方法第1部分:通则GB/T35465.2聚合物基复合材料疲劳性能测试方法第2部分:线性或线性化应力寿命(S-N)和应变寿命(e-N)疲劳数据的统计分析术语和定义

GB/T5258和GB/T35465.1界定的以及下列术语和定义适用于本文件。3.1

拉-压疲劳tension-compressionfatigue最大应力/最大应变为拉伸应力/拉伸应变,最小应力/最小应变为压缩应力/压缩应变时的疲劳。3.2

compression-compressionfatigue压-压疲劳

最大应力/最大应变和最小应力/最小应变均为压缩应力/压缩应变时的疲劳4原理

在不同的应力或应变水平下,以恒定的应力或应变振幅、应力比或应变比和频率对试样进行应力比小于0(拉-压)或应力比大于1(压-压)的循环加载试验,持续至试样失效,对试验结果进行分析处理,绘制应力寿命(S-N)或应变寿命(e-N)曲线。5试验设备

5.1试验设备应符合GB/T35465.1的规定。5.2尺寸测量工具应精确至0.01mm5.3夹具和辅助设备应保证试样在试验中不发生扭曲和滑移KaeerkAca

GB/T35465.4-—2020

防失稳工装适用手四面加工型试样,其示意图参见附录A。6试样

试样形状和尺寸

6.1.1直条型试样

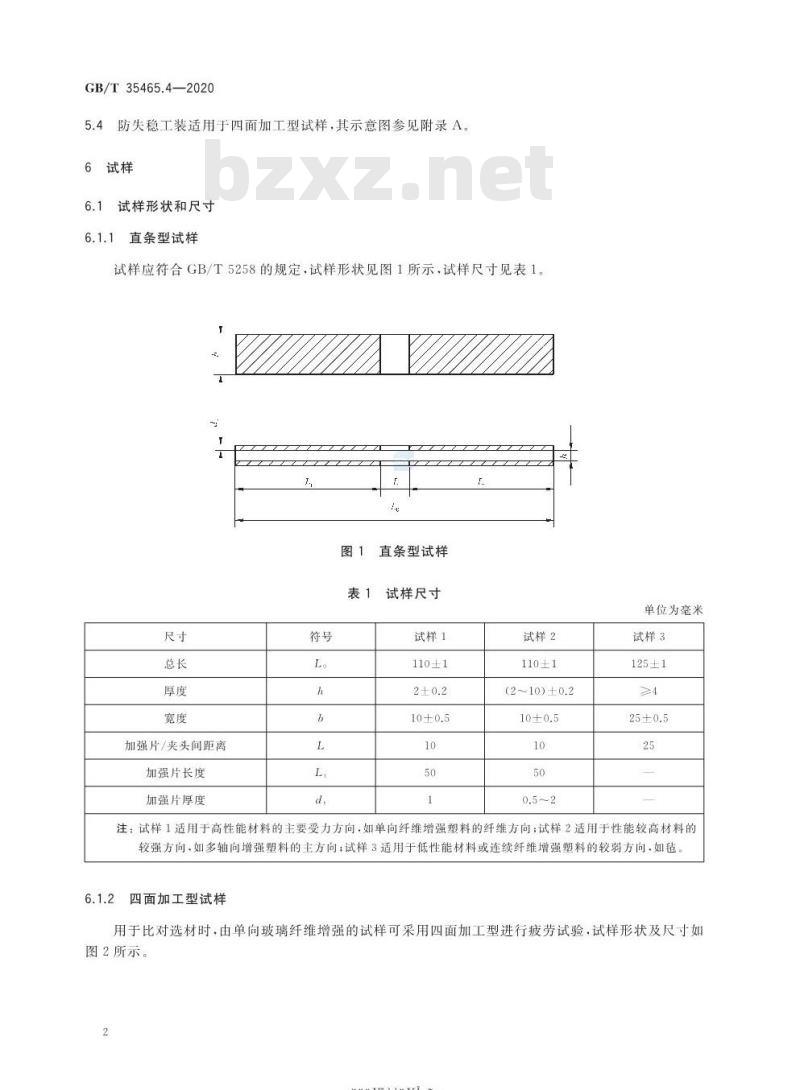

试样应符合GB/T5258的规定,试样形状见图1所示,试样尺寸见表1.

图1直条型试样

试样尺寸

加强片/夹头间距离

加强片长度

加强片厚度

试样1

110±1

试样2

110±1

(2~10)±0.2

单位为毫米

试样3

125±1

注:试样1适用于高性能材料的主要受力方向,如单向纤维增强塑料的纤维方向:试样2适用于性能较高材料的较强方向,如多轴向增强塑料的主方向:试样3适用于低性能材料或连续纤维增强塑料的较弱方向,如毡。6.1.2四面加工型试样

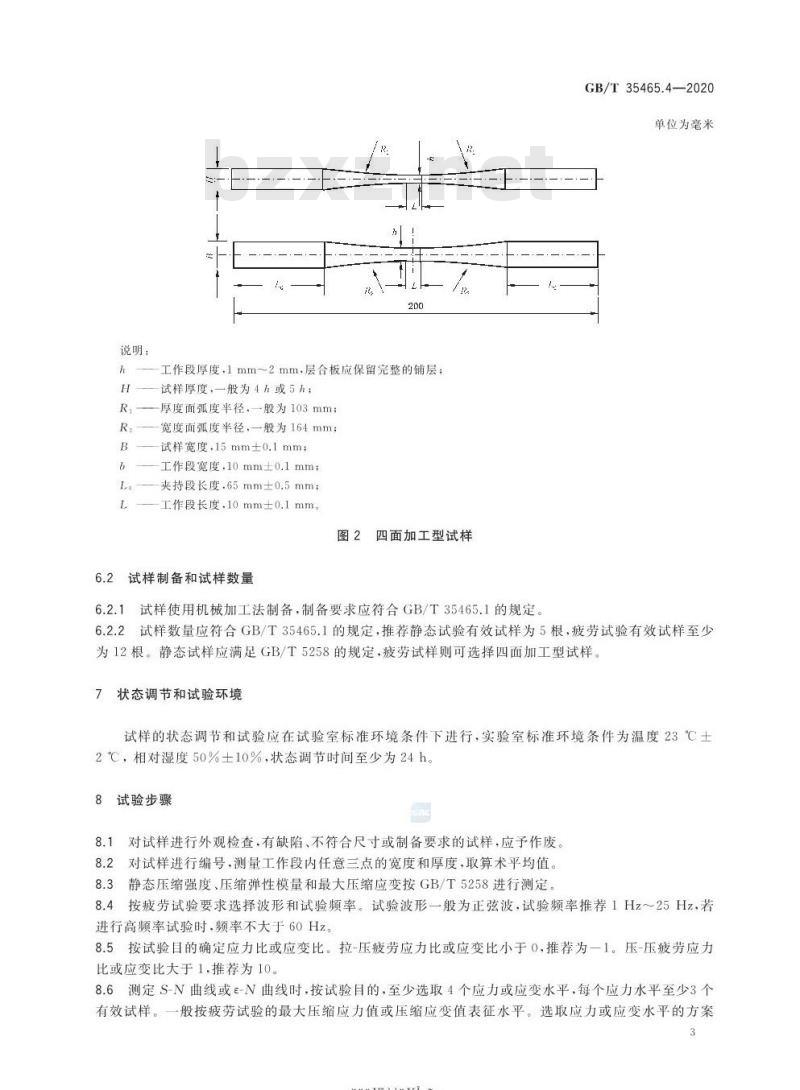

用于比对选材时,由单向玻璃纤维增强的试样可采用四面加工型进行疲劳试验,试样形状及尺寸如图2所示。

-rrKaeerKAca-

说明:

工作段厚度,1mm~2mm.层合板应保留完整的铺层;试样厚度,二般为4h或5h

厚度面弧度半径,一般为103mm;宽度面弧度半径,一般为164mm

试样宽度,15mm士0.1mm;

工作段宽度,10mm士0.1mm;

夹持段长度,65mm±0.5mm;

工作段长度,10mm士0.1mm。

图2四面加工型试样

6.2试样制备和试样数量

6.2.1试样使用机械加工法制备,制备要求应符合GB/T35465.1的规定。GB/T35465.4—2020

单位为毫米

6.2.2试样数量应符合GB/T35465.1的规定,推荐静态试验有效试样为5根,疲劳试验有效试样至少为12根。静态试样应满足GB/T5258的规定,疲劳试样则可选择四面加工型试样。7状态调节和试验环境

试样的状态调节和试验应在试验室标准环境条件下进行,实验室标准环境条件为温度23℃土2℃,相对湿度50%土10%,状态调节时间至少为24h8试验步骤

8.1对试样进行外观检查,有缺陷、不符合尺寸或制备要求的试样,应予作废8.2对试样进行编号,测量工作段内任意三点的宽度和厚度,取算术平均值。8.3静态压缩强度、压缩弹性模量和最大压缩应变按GB/T5258进行测定。8.4按疲劳试验要求选择波形和试验频率。试验波形一般为正弦波,试验频率推荐1Hz~25Hz,若进行高频率试验时,频率不大于60Hz。8.5按试验目的确定应力比或应变比。拉-压疲劳应力比或应变比小于0,推荐为一1。压-压疲劳应力比或应变比大于1.推荐为10。

8.6测定S-N曲线或e-N曲线时,按试验目的,至少选取4个应力或应变水平,每个应力水平至少3个有效试样。一般按疲劳试验的最大压缩应力值或压缩应变值表征水平。选取应力或应变水平的方案3

KaeerKAca-

GB/T35465.4—2020

如下:

a)第一个水平以104循环次数为目标;b)第二个水平以10循环次数为目标;第三个水平以5X105循环次数为目标;c

d)第四个水平以2×10循环次数为目标通常从第一个水平开始疲劳试验,如:玻璃纤维增强塑料为静态压缩强度或静态最大压缩应变的70%,碳纤维增强塑料为静态压缩强度或静态最大压缩应变的85%。若循环次数与预期差异较大,则逐量升高或降低应力或应变水平。8.7无特殊试验目的,各应力或应变水平应使用相同频率和应力或应变比8.8夹持试样并使试样中心线与上下夹头的对准中心线一致。夹持力不应过大以免损伤试样。若进行应变控制,安装应变仪或其他应变测量装置,并在无载荷时对应变清零。当使用直条型时,不使用防失稳工装当使用四面加工型时,应安装防失稳工装,失稳工装参见附录A,推荐施加的锁紧压力为0.8MPa~1MPa。

注:使用防失稳工装时无法进行应变控制试验。8.9进行疲劳试验直至试样失效。在试验过程中,监测试样表面温度并记录,若试样温度变化超过10℃,启用散热装置,若散热装置不能降低试样的温度,应重新选择试验频率。注:失效条件包括试样破坏、试样的刚度衰减到协定的要求值,肉眼可见的损伤等,8.10试验过程中随时检查设备状态,观察试样的变化,每水平至少记录一根试样的温度8.11试样失效后,应保存好试样断口。检查试样的失效模式,特别注意加强片边缘或夹持部位产生的破坏。去除所有不可接受的试样并补充试验。典型的失效模式见附录B。9试验结果及数据处理

9.1给出所有试样的疲劳寿命。

2按GB/T35465.2的规定进行数据处理,并绘制应力寿命(S-N)或应变寿命(e-N)曲线。9.2

0试验报告

试验报告应符合GB/T35465.1的规定4

-iiKaeerKAca

附录A

(资料性附录)

防失稳工装

GB/T35465.4—2020

防失稳工装由刚性部分、弹性部分和连接螺栓构成,其示意图见图A.1。刚性部分长90.0mm士0.1mm,宽40.0mm土0.1mm,厚度应不小于4mm,推荐使用HRC40以上的钢材,以保证具有足够的刚度;弹性部分应贴合或略大于试样工作段弧形表面,推荐使用韧性较好的材料,如硅橡胶:连接螺栓应能给予弹性部分不小于1MPa的锁紧压力单位为毫米

“00“06

说明:

1——刚性部分:

弹性部分;

3—连接螺栓。

40. 0+0. 1

图A.1防失稳工装示意图

-rKaeerKAca-

GB/T35465.4—2020

附录B

(规范性附录)

典型失效模式

1直条型试样失效模式代码见表B.1.四面加工型试样失效模式代码见表B.2。B.1

直条型试样失效模式代码

失效模式代码

第一个字母www.bzxz.net

失效形式

角铺层被坏

边缘分层

多模式

纵向劈裂

破坏描述

面内剪切破坏

复杂破坏

厚度方向剪切破坏

劈裂破坏

分层破坏

加强片内破坏

四面加工型试样失效模式代码

第二个字母

失效区域

夹持内部

夹持根部

距离夹持小于1倍宽度

工作段

第三个字母

失效部位

固定端

主动端

典型失效模式见图B.1所示,其中代码为F型和第二个字母为I、A或W的失效模式均不可接受nKaeerKAca-

典型失效模式示意图

rKaeerKAca-

GB/T35465.4—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T35465.4—2020

聚合物基复合材料疲劳性能测试方法第4部分:拉-压和压-压疲劳

Test method for fatigue properties of polymer matrix composite materials-Part 4: Tension-compression fatigue and compression-compression fatigue2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

GB/T35465《聚合物基复合材料疲劳性能测试方法》分为6个部分:第1部分:通则;

GB/T35465.4—2020

第2部分:线性或线性化应力寿命(S-N)和应变寿命(s-N)疲劳数据的统计分析;一第3部分:拉-拉疲劳;

第4部分:拉-压和压-压疲劳;

第5部分:弯曲疲劳;

第6部分:胶粘剂拉伸剪切疲劳

本部分为GB/T35465的第4部分

本部分按照GB/T1.1-2009给出的规则起草。本部分由中国建筑材料联合会提出。本部分由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本部分起草单位:北京玻璃钢研究设计院有限公司、上海玻璃钢研究院有限公司、浙江恒石纤维基业有限公司、巨石集团有限公司、泰山玻璃纤维有限公司、明阳智慧能源集团股份公司、重庆国际复合材料股份有限公司、武汉理工大学、上海康达化工新材料集团股份有限公司、四川东树新材料有限公司、东方电气(天津)风电叶片工程有限公司。本部分主要起草人:张旭、彭兴财、刘连学、张志坚、孙秀平、王艳丽、季永品、王钧、姚其胜、周百能、吴海亮。

rrKaeerkAca-

1范围

聚合物基复合材料疲劳性能测试方法第4部分:拉-压和压-压疲劳

GB/T35465.4—2020

GB/T35465的本部分规定了聚合物基复合材料拉-压和压-压疲劳性能测试方法的术语和定义、原理、试验设备、试样、状态调节和试验环境、试验步骤、试验结果及数据处理和试验报告。本部分适用于聚合物基复合材料在恒定振幅和恒定频率循环加载条件下的拉-压疲劳和压-压疲劳性能试验。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T5258纤维增强塑料面内压缩性能试验方法GB/T35465.1聚合物基复合材料疲劳性能测试方法第1部分:通则GB/T35465.2聚合物基复合材料疲劳性能测试方法第2部分:线性或线性化应力寿命(S-N)和应变寿命(e-N)疲劳数据的统计分析术语和定义

GB/T5258和GB/T35465.1界定的以及下列术语和定义适用于本文件。3.1

拉-压疲劳tension-compressionfatigue最大应力/最大应变为拉伸应力/拉伸应变,最小应力/最小应变为压缩应力/压缩应变时的疲劳。3.2

compression-compressionfatigue压-压疲劳

最大应力/最大应变和最小应力/最小应变均为压缩应力/压缩应变时的疲劳4原理

在不同的应力或应变水平下,以恒定的应力或应变振幅、应力比或应变比和频率对试样进行应力比小于0(拉-压)或应力比大于1(压-压)的循环加载试验,持续至试样失效,对试验结果进行分析处理,绘制应力寿命(S-N)或应变寿命(e-N)曲线。5试验设备

5.1试验设备应符合GB/T35465.1的规定。5.2尺寸测量工具应精确至0.01mm5.3夹具和辅助设备应保证试样在试验中不发生扭曲和滑移KaeerkAca

GB/T35465.4-—2020

防失稳工装适用手四面加工型试样,其示意图参见附录A。6试样

试样形状和尺寸

6.1.1直条型试样

试样应符合GB/T5258的规定,试样形状见图1所示,试样尺寸见表1.

图1直条型试样

试样尺寸

加强片/夹头间距离

加强片长度

加强片厚度

试样1

110±1

试样2

110±1

(2~10)±0.2

单位为毫米

试样3

125±1

注:试样1适用于高性能材料的主要受力方向,如单向纤维增强塑料的纤维方向:试样2适用于性能较高材料的较强方向,如多轴向增强塑料的主方向:试样3适用于低性能材料或连续纤维增强塑料的较弱方向,如毡。6.1.2四面加工型试样

用于比对选材时,由单向玻璃纤维增强的试样可采用四面加工型进行疲劳试验,试样形状及尺寸如图2所示。

-rrKaeerKAca-

说明:

工作段厚度,1mm~2mm.层合板应保留完整的铺层;试样厚度,二般为4h或5h

厚度面弧度半径,一般为103mm;宽度面弧度半径,一般为164mm

试样宽度,15mm士0.1mm;

工作段宽度,10mm士0.1mm;

夹持段长度,65mm±0.5mm;

工作段长度,10mm士0.1mm。

图2四面加工型试样

6.2试样制备和试样数量

6.2.1试样使用机械加工法制备,制备要求应符合GB/T35465.1的规定。GB/T35465.4—2020

单位为毫米

6.2.2试样数量应符合GB/T35465.1的规定,推荐静态试验有效试样为5根,疲劳试验有效试样至少为12根。静态试样应满足GB/T5258的规定,疲劳试样则可选择四面加工型试样。7状态调节和试验环境

试样的状态调节和试验应在试验室标准环境条件下进行,实验室标准环境条件为温度23℃土2℃,相对湿度50%土10%,状态调节时间至少为24h8试验步骤

8.1对试样进行外观检查,有缺陷、不符合尺寸或制备要求的试样,应予作废8.2对试样进行编号,测量工作段内任意三点的宽度和厚度,取算术平均值。8.3静态压缩强度、压缩弹性模量和最大压缩应变按GB/T5258进行测定。8.4按疲劳试验要求选择波形和试验频率。试验波形一般为正弦波,试验频率推荐1Hz~25Hz,若进行高频率试验时,频率不大于60Hz。8.5按试验目的确定应力比或应变比。拉-压疲劳应力比或应变比小于0,推荐为一1。压-压疲劳应力比或应变比大于1.推荐为10。

8.6测定S-N曲线或e-N曲线时,按试验目的,至少选取4个应力或应变水平,每个应力水平至少3个有效试样。一般按疲劳试验的最大压缩应力值或压缩应变值表征水平。选取应力或应变水平的方案3

KaeerKAca-

GB/T35465.4—2020

如下:

a)第一个水平以104循环次数为目标;b)第二个水平以10循环次数为目标;第三个水平以5X105循环次数为目标;c

d)第四个水平以2×10循环次数为目标通常从第一个水平开始疲劳试验,如:玻璃纤维增强塑料为静态压缩强度或静态最大压缩应变的70%,碳纤维增强塑料为静态压缩强度或静态最大压缩应变的85%。若循环次数与预期差异较大,则逐量升高或降低应力或应变水平。8.7无特殊试验目的,各应力或应变水平应使用相同频率和应力或应变比8.8夹持试样并使试样中心线与上下夹头的对准中心线一致。夹持力不应过大以免损伤试样。若进行应变控制,安装应变仪或其他应变测量装置,并在无载荷时对应变清零。当使用直条型时,不使用防失稳工装当使用四面加工型时,应安装防失稳工装,失稳工装参见附录A,推荐施加的锁紧压力为0.8MPa~1MPa。

注:使用防失稳工装时无法进行应变控制试验。8.9进行疲劳试验直至试样失效。在试验过程中,监测试样表面温度并记录,若试样温度变化超过10℃,启用散热装置,若散热装置不能降低试样的温度,应重新选择试验频率。注:失效条件包括试样破坏、试样的刚度衰减到协定的要求值,肉眼可见的损伤等,8.10试验过程中随时检查设备状态,观察试样的变化,每水平至少记录一根试样的温度8.11试样失效后,应保存好试样断口。检查试样的失效模式,特别注意加强片边缘或夹持部位产生的破坏。去除所有不可接受的试样并补充试验。典型的失效模式见附录B。9试验结果及数据处理

9.1给出所有试样的疲劳寿命。

2按GB/T35465.2的规定进行数据处理,并绘制应力寿命(S-N)或应变寿命(e-N)曲线。9.2

0试验报告

试验报告应符合GB/T35465.1的规定4

-iiKaeerKAca

附录A

(资料性附录)

防失稳工装

GB/T35465.4—2020

防失稳工装由刚性部分、弹性部分和连接螺栓构成,其示意图见图A.1。刚性部分长90.0mm士0.1mm,宽40.0mm土0.1mm,厚度应不小于4mm,推荐使用HRC40以上的钢材,以保证具有足够的刚度;弹性部分应贴合或略大于试样工作段弧形表面,推荐使用韧性较好的材料,如硅橡胶:连接螺栓应能给予弹性部分不小于1MPa的锁紧压力单位为毫米

“00“06

说明:

1——刚性部分:

弹性部分;

3—连接螺栓。

40. 0+0. 1

图A.1防失稳工装示意图

-rKaeerKAca-

GB/T35465.4—2020

附录B

(规范性附录)

典型失效模式

1直条型试样失效模式代码见表B.1.四面加工型试样失效模式代码见表B.2。B.1

直条型试样失效模式代码

失效模式代码

第一个字母www.bzxz.net

失效形式

角铺层被坏

边缘分层

多模式

纵向劈裂

破坏描述

面内剪切破坏

复杂破坏

厚度方向剪切破坏

劈裂破坏

分层破坏

加强片内破坏

四面加工型试样失效模式代码

第二个字母

失效区域

夹持内部

夹持根部

距离夹持小于1倍宽度

工作段

第三个字母

失效部位

固定端

主动端

典型失效模式见图B.1所示,其中代码为F型和第二个字母为I、A或W的失效模式均不可接受nKaeerKAca-

典型失效模式示意图

rKaeerKAca-

GB/T35465.4—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。