HG/T 3048-2009

基本信息

标准号: HG/T 3048-2009

中文名称:代替 HG/T 3048-2002 橡胶或塑料涂覆织物 耐组合剪切曲挠和磨擦性能的测定

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1953282

相关标签: 2002 橡胶 塑料 涂覆 织物 组合 剪切 曲挠 性能 测定

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3048-2009.Rubber or plastics coated fabrics-Determination of resistance to combined shear flexing and rubbing.

1范围

HG/T 3048规定了橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的两种评价方法。磨擦由通过施加压脚强迫产生(方法A)或通过试样面之间的简单接触产生(方法B)。

方法B(不施加压脚)适用于压脚会通过不需要的磨擦作用而损坏试样的所有情况下,例如,具有黏性表面的材料、在粗糙表面上的聚氨酯光亮涂层。

HG/T 3048可在交付的产品上进行,亦可在经过如浸湿或加速老化等预处理后的产品上进行。

注:由于方法A和方法B无相关性,使用这两种方法得到的结果无可比性。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于HG/T 3048。

GB/T 3505产品几何技术规范 表面结构 轮廓法表面结构的术语 .定义及参数(GB/T 3505-2000,eqv ISO 4287 : 1997)

GB/T 24133橡胶或塑料涂覆织物调 节与试验的标准环境(GB/T 24133- 2009,idt ISO 2231 :1989)

HG/T 3050.1橡胶或塑料涂覆织物整卷特性的测定 第1部分:测定长度、宽度和净质量的方法(HG/T 3050.1-2001,idt ISO 2286-1 : 1998)

1范围

HG/T 3048规定了橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的两种评价方法。磨擦由通过施加压脚强迫产生(方法A)或通过试样面之间的简单接触产生(方法B)。

方法B(不施加压脚)适用于压脚会通过不需要的磨擦作用而损坏试样的所有情况下,例如,具有黏性表面的材料、在粗糙表面上的聚氨酯光亮涂层。

HG/T 3048可在交付的产品上进行,亦可在经过如浸湿或加速老化等预处理后的产品上进行。

注:由于方法A和方法B无相关性,使用这两种方法得到的结果无可比性。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于HG/T 3048。

GB/T 3505产品几何技术规范 表面结构 轮廓法表面结构的术语 .定义及参数(GB/T 3505-2000,eqv ISO 4287 : 1997)

GB/T 24133橡胶或塑料涂覆织物调 节与试验的标准环境(GB/T 24133- 2009,idt ISO 2231 :1989)

HG/T 3050.1橡胶或塑料涂覆织物整卷特性的测定 第1部分:测定长度、宽度和净质量的方法(HG/T 3050.1-2001,idt ISO 2286-1 : 1998)

标准图片预览

标准内容

ICS59.080.40

备案号:27278—2010

中华人民共和国化工行业标准

HG/T3048—2009

代替HG/T3048-2002

橡胶或塑料涂覆织物

耐组合剪切曲挠和磨擦性能的测定Rubber-or plastics-coated fabrics-Determination ofresistance to combined shear flexing and rubbing(ISO5981:2007,IDT)

2009-12-04发布

2010-06-01实施

中华人民共和国工业和信息化部发布前言

HG/T3048—2009

本标准等同采用IS5981:2007《橡胶或塑料涂覆织物—一耐组合剪切曲和磨擦性能的测定》(英文版)。

本标准等同翻译ISO5981:2007(E)。本标准引用的GB/T3505《产品几何技术规范表面结构轮廓法表面结构的术语定义及参数》等效采用ISO4287:1997,在本标准中涉及的表面粗糙度与ISO4287:1997一致。本标准做了下列编辑性修改:

一删除了国际标准的前言;

一“本国际标准”一词改为“本标准”;用小数点“,”代替国际标准中作为小数点的逗号“,”。本标准代替HG/T3048--2002《橡胶或塑料涂覆织物耐剪切曲挠磨擦性的测定》。本标准与HG/T3048一2002对比主要有以下变化:一标准名称改为《橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的测定》;在方法A中增加了使用薄垫片的试验方法;在方法A中增加了使用宽度为11.5mm士0.2mm的压脚的试验方法。本标准由中国石油和化学工业协会提出。本标准由全国橡胶与橡胶制品标准化技术委员会涂覆制品分技术委员会(SAC/TC35/SC10O)归口。

本标准主要起草单位:国家军需产品质量监督检验中心。本标准主要起草人:胡嵘、刘冰、冯惠玲、田国力。本标准于1987年3月26日首次发布为国家标准GB7536一1987,1997年调整为推荐性化工行业标准,原国家标准GB7536—1987废止并重新编号为HG/T3048--1987.2002年经修订为HG/T3048--2002。

HG/T.3048—2009

橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的测定警告:使用本标准的人员应熟悉标准实验室操作规程。本标准无意涉及因使用本标准可能出现的所有安全问题。制定相应的安全和健康制度并确保符合国家法规是使用者的责任。1范围

本标准规定了橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的两种评价方法。磨擦由通过施加压脚强迫产生(方法A)或通过试样面之间的简单接触产生(方法B)。方法B(不施加压脚)适用于压脚会通过不需要的磨擦作用而损坏试样的所有情况下,例如,具有黏性表面的材料、在粗糙表面上的聚氨酯光亮涂层。本试验可在交付的产品上进行,亦可在经过如浸湿或加速老化等预处理后的产品上进行。注:由于方法A和方法B无相关性,使用这两种方法得到的结果无可比性。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3505产品几何技术规范表面结构轮廓法表面结构的术语、定义及参数(GB/T3505一2000,eqvISO4287:1997)

GB/T24133橡胶或塑料涂覆织物调节与试验的标准环境(GB/T24133-2009.idtISO2231:1989)

HG/T3050.1橡胶或塑料涂覆织物整卷特性的测定第1部分:测定长度、宽度和净质量的方法(HG/T3050.1—2001,idtISO2286-1:1998)3原理

由一磨擦机使试样产生连续变化的弯折,从而使试样弯折部位承受轻微磨损性持续磨擦。采用目视法评价试样的磨损情况。

4仪器

4.1概要

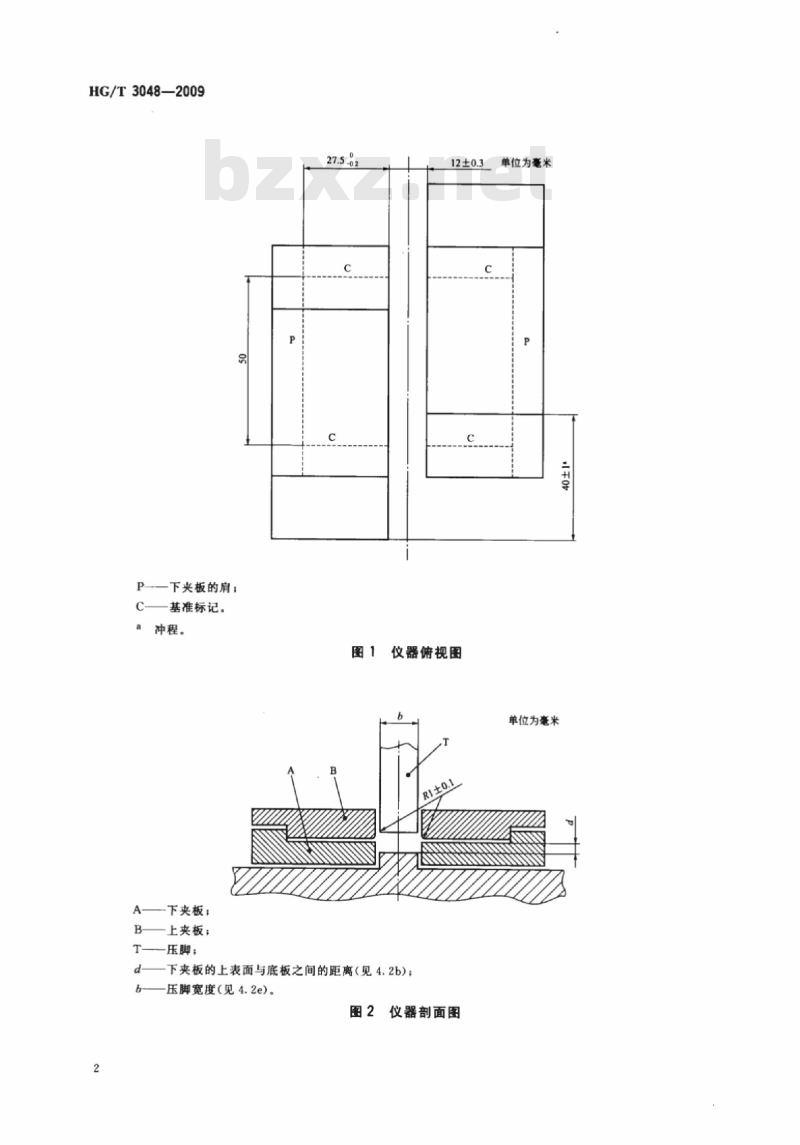

试验仪器由磨擦机(见图1和图2)和压脚(可选的)组成。磨擦机带有两个平行夹具,平行夹具能在其长度和宽度的范围内做反向往复运动。压脚压在试样曲挠部分。试验仪器应装有一台计数器和一台能手动控制使两夹具对齐的装置。由于驱动方法的缘故,大多数计数器将夹具每往返运动一次,即两次磨擦,仅记录为一次。在这种情况下,磨擦次数应为计数器的显示数乘以2(如:计数器显示1000,相应的磨擦次数应为2000)。磨擦机的部件应符合4.2、4.3和4.4中的规定。1

HG/T3048—2009

P-—下夹板的肩:

—基准标记。

冲程。

A下夹板:

一上夹板:

一压脚:

仪器视图

一下夹板的上表面与底板之间的距离(见4.2b);压脚宽度(见4.2e)。

图2仪器剖面图

单位为毫米

单位为毫米

4.2尺寸和特性

磨擦机应具有下列尺寸和特性:a)夹具间距离为:12mm士0.3mm:HG/T3048—2009

b)下夹具的上表面与底板之间的距离d为6mm士0.1mm,或按协议为3mm士0.1mm(仅限于轻型涂覆织物),如使用薄垫片(见8.1.1)也可为0.0mm士0.1mm(仅限于薄层涂覆织物);运动幅度s为:40mm士1mm;

运动频率为:2.4次/s~3.0次/s(每过夹具轴线一次计为一次磨擦):d)

压脚宽度为:10mm土0.2mm,测试薄型材料时为11.5mm±0.2mm;压脚长度为:100mm士1mm;

g)压脚负荷为:5N士0.1N,或10N士0.2N(通过加载辅助负荷达到)。与试样接触的所有零部件表面(除夹具的夹持面外)都应抛光(表面粗糙度为Ra=0.4um,见GB/T3505)。

4.3夹具

夹具应由以下两部分(见图1和图2)组成。a)下夹板(A),带有一个距夹板边缘(27.5-0.2)mm用于试样定位的凸肩(P)(以使试样有一长度45mm或55mm的松垂段),下夹板还应有两个基准标记(C),当夹具扣合时,使试样的中心线与夹具的共有对称轴线对准;

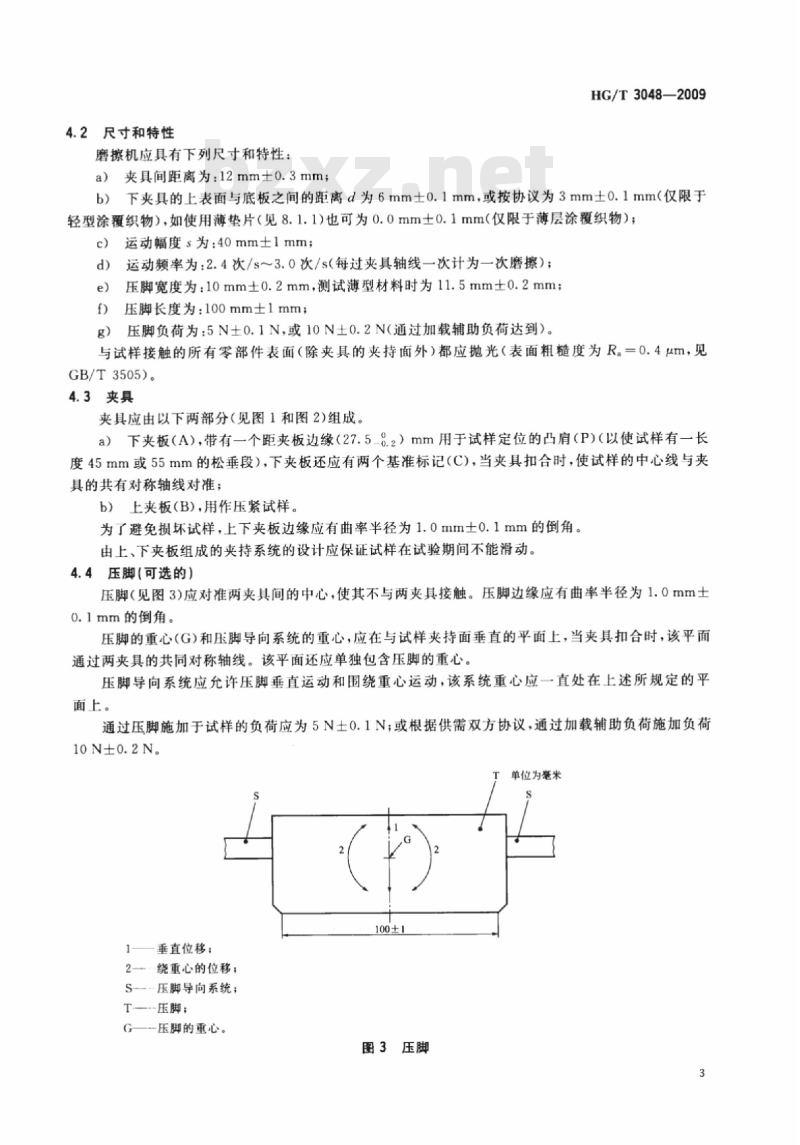

b)上夹板(B),用作压紧试样。为了避免损坏试样,上下夹板边缘应有曲率半径为1.0mm士0.1mm的倒角。由上、下夹板组成的夹持系统的设计应保证试样在试验期间不能滑动。4.4压脚(可选的)

压脚(见图3)应对准两夹具间的中心,使其不与两夹具接触。压脚边缘应有曲率半径为1.0mm土0.1mm的倒角。

压脚的重心(G)和压脚导向系统的重心,应在与试样夹持面垂直的平面上,当夹具扣合时,该平面通过两夹具的共同对称轴线。该平面还应单独包含压脚的重心。压脚导向系统应允许压脚垂直运动和围绕重心运动,该系统重心应一直处在上述所规定的平面上。

通过压脚施加于试样的负荷应为5N土0.1N;或根据供需双方协议,通过加载辅助负荷施加负荷10N±0.2N。

单位为毫米

100±1

1—垂直位移:

2—--绕重心的位移;bzxz.net

S--·压脚导向系统;

T压脚

G—-压脚的重心。

图3压脚

HG/T3048—2009

5试样

5.1数量

每组试样应取六个试样,其中三个沿经向裁取,三个沿纬向裁取。如果是双面涂覆织物,应取双倍试样以便两面都进行试验。5.2形状和尺寸

5.2.1试样应裁切成试验尺寸(见图4)即具有下列尺寸的矩形:长:100mm±0.25mm;

宽:50mm±0.25mm

M-—夹板定位;

一试验有效面积:

基准标线:

受试区域宽度(45mm或55mm);试样长度(100mm±0.25mm或110mm±0.25mm)。图4试样

单位为毫米

5.2.2沿经向制备的试样其长度为经向方向;沿纬向制备的试样其长度为纬向方向。如果涂覆织物弹性较差,撕裂可能发生在夹具内。在这种情况下,经相关方协议,试验可采用长度为110mm士0.25mm的试样。

5.3取样

试样应在HG/T3050.1定义的整卷织物的可用宽度范围内没有外观缺陷的区域裁取。6制造和试验之间的时间间隔

6.1所有试验,从制造到试验的最短时间间隔应为16h。6.2对于材料的对比试验,强烈建议试验期间应尽可能地相互接近。7调节和试验的环境

调节和试验的环境应为GB/T24133中规定的A、B或C中的一种。试样应按GB/T24133中规定的方法之一进行调节。在进行湿法试验时,试样应在温度相当于试验温度的水中浸泡约定的周期。经过加速老化处理的试样应进行预调节,然后在选定的环境下进行试验。8程序

8.1方法A(带压脚)

HG/T3048—2009

8.1.1当用本方法测试薄型材料时,试样可能会因夹挤和不当的安装而在压脚与夹板之间凸起。为了避免该情况发生,可使用一宽度为11.5mm士0.2mm的压脚,也可使用薄垫片(见4.2b)与10mm宽压脚或11.5mm宽压脚的组合。在试验报告中报告所使用的配置(见第10章)。8.1.2在试样上平行于试样短边距边缘(27.5_0.2)mm处标志出两条基准线(见图4中的X)。8.1.3用手扣合夹具,将试样固定于两夹具之间,使试样准备测试的涂覆面对上部,基准线与夹具边缘对齐。

8.1.4手动调整夹具至相对的两侧,将压脚置于试样的上部。将计数器调零,启动试验仪器。8.1.5随时中断试验,目视检查试样的损坏情况。为了观察,应移开压脚,但不能使之离开夹具,手动完成一或两个循环,同时观察试样表面情况。8.1.6继续试验直至达到预定的磨擦次数,或直至试样出现明显的损坏为止。8.2方法B(无压脚)

按8.1.2和8.1.3的规定,制备并在试验仪器上固定试样。在不使用压脚的情况下,启动试验仪器。继续试验直至达到预定的磨擦次数,或直至试样出现明显的损坏为止。9试样的检查和结果表示

从夹具中取出试样并目视检查。可用目视或在4或6倍的放大镜下检查。记录并报告所观察到的损坏类型及下列情况下变化的程度:a)孔洞,裂纹;

b)表面磨损及其深度;

c)基底与涂覆层的分离或不同层间的分离;d)永久性折痕等。

直接评价变化或通过与参比材料的对比进行比较,用剩余的试样做重复试验。

试验报告

试验报告应包括下列各项内容:a)本标准的编号及试验采用的方法(A或B),采用方法A时,应说明加载负荷:b)

标记受试试样所需的全部细节,如果知道,还包括制造日期:c)

试样数量、裁切方向及其长度:d)

双面涂覆织物的试验面;

引用GB/T24133所采用的调节和试验环境,以及调节的方法;f)

试样的任何预处理,例如浸油或加速老化:g)

检查试样采用的放大倍数,或用目视进行检查的结果;h)

磨擦次数:

观察到的变化类型及其程度;

任何与规定程序的偏离以及是否经相关方商定。5

中华人民共和国

化工行业标准

橡胶或塑料涂覆织物

耐组合剪切曲挑和磨擦性能的测定HG/T3048—-2009

出版发行:化学工业出版社

(北京市东城区青年湖南街13号邮政编码100011)北京云浩印刷有限责任公司印装880mm×1230mm1/16印张火

字数11千字

2010年6月北京第1版第1次印刷

书号:155025·0777

购书咨询:010-64518888

售后服务:010-64518899

网址:http://cip.com.cn008

凡购买本书,如有缺损质量问题,本社销售中心负责调换。定价:8.00元

版权所有违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:27278—2010

中华人民共和国化工行业标准

HG/T3048—2009

代替HG/T3048-2002

橡胶或塑料涂覆织物

耐组合剪切曲挠和磨擦性能的测定Rubber-or plastics-coated fabrics-Determination ofresistance to combined shear flexing and rubbing(ISO5981:2007,IDT)

2009-12-04发布

2010-06-01实施

中华人民共和国工业和信息化部发布前言

HG/T3048—2009

本标准等同采用IS5981:2007《橡胶或塑料涂覆织物—一耐组合剪切曲和磨擦性能的测定》(英文版)。

本标准等同翻译ISO5981:2007(E)。本标准引用的GB/T3505《产品几何技术规范表面结构轮廓法表面结构的术语定义及参数》等效采用ISO4287:1997,在本标准中涉及的表面粗糙度与ISO4287:1997一致。本标准做了下列编辑性修改:

一删除了国际标准的前言;

一“本国际标准”一词改为“本标准”;用小数点“,”代替国际标准中作为小数点的逗号“,”。本标准代替HG/T3048--2002《橡胶或塑料涂覆织物耐剪切曲挠磨擦性的测定》。本标准与HG/T3048一2002对比主要有以下变化:一标准名称改为《橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的测定》;在方法A中增加了使用薄垫片的试验方法;在方法A中增加了使用宽度为11.5mm士0.2mm的压脚的试验方法。本标准由中国石油和化学工业协会提出。本标准由全国橡胶与橡胶制品标准化技术委员会涂覆制品分技术委员会(SAC/TC35/SC10O)归口。

本标准主要起草单位:国家军需产品质量监督检验中心。本标准主要起草人:胡嵘、刘冰、冯惠玲、田国力。本标准于1987年3月26日首次发布为国家标准GB7536一1987,1997年调整为推荐性化工行业标准,原国家标准GB7536—1987废止并重新编号为HG/T3048--1987.2002年经修订为HG/T3048--2002。

HG/T.3048—2009

橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的测定警告:使用本标准的人员应熟悉标准实验室操作规程。本标准无意涉及因使用本标准可能出现的所有安全问题。制定相应的安全和健康制度并确保符合国家法规是使用者的责任。1范围

本标准规定了橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的两种评价方法。磨擦由通过施加压脚强迫产生(方法A)或通过试样面之间的简单接触产生(方法B)。方法B(不施加压脚)适用于压脚会通过不需要的磨擦作用而损坏试样的所有情况下,例如,具有黏性表面的材料、在粗糙表面上的聚氨酯光亮涂层。本试验可在交付的产品上进行,亦可在经过如浸湿或加速老化等预处理后的产品上进行。注:由于方法A和方法B无相关性,使用这两种方法得到的结果无可比性。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3505产品几何技术规范表面结构轮廓法表面结构的术语、定义及参数(GB/T3505一2000,eqvISO4287:1997)

GB/T24133橡胶或塑料涂覆织物调节与试验的标准环境(GB/T24133-2009.idtISO2231:1989)

HG/T3050.1橡胶或塑料涂覆织物整卷特性的测定第1部分:测定长度、宽度和净质量的方法(HG/T3050.1—2001,idtISO2286-1:1998)3原理

由一磨擦机使试样产生连续变化的弯折,从而使试样弯折部位承受轻微磨损性持续磨擦。采用目视法评价试样的磨损情况。

4仪器

4.1概要

试验仪器由磨擦机(见图1和图2)和压脚(可选的)组成。磨擦机带有两个平行夹具,平行夹具能在其长度和宽度的范围内做反向往复运动。压脚压在试样曲挠部分。试验仪器应装有一台计数器和一台能手动控制使两夹具对齐的装置。由于驱动方法的缘故,大多数计数器将夹具每往返运动一次,即两次磨擦,仅记录为一次。在这种情况下,磨擦次数应为计数器的显示数乘以2(如:计数器显示1000,相应的磨擦次数应为2000)。磨擦机的部件应符合4.2、4.3和4.4中的规定。1

HG/T3048—2009

P-—下夹板的肩:

—基准标记。

冲程。

A下夹板:

一上夹板:

一压脚:

仪器视图

一下夹板的上表面与底板之间的距离(见4.2b);压脚宽度(见4.2e)。

图2仪器剖面图

单位为毫米

单位为毫米

4.2尺寸和特性

磨擦机应具有下列尺寸和特性:a)夹具间距离为:12mm士0.3mm:HG/T3048—2009

b)下夹具的上表面与底板之间的距离d为6mm士0.1mm,或按协议为3mm士0.1mm(仅限于轻型涂覆织物),如使用薄垫片(见8.1.1)也可为0.0mm士0.1mm(仅限于薄层涂覆织物);运动幅度s为:40mm士1mm;

运动频率为:2.4次/s~3.0次/s(每过夹具轴线一次计为一次磨擦):d)

压脚宽度为:10mm土0.2mm,测试薄型材料时为11.5mm±0.2mm;压脚长度为:100mm士1mm;

g)压脚负荷为:5N士0.1N,或10N士0.2N(通过加载辅助负荷达到)。与试样接触的所有零部件表面(除夹具的夹持面外)都应抛光(表面粗糙度为Ra=0.4um,见GB/T3505)。

4.3夹具

夹具应由以下两部分(见图1和图2)组成。a)下夹板(A),带有一个距夹板边缘(27.5-0.2)mm用于试样定位的凸肩(P)(以使试样有一长度45mm或55mm的松垂段),下夹板还应有两个基准标记(C),当夹具扣合时,使试样的中心线与夹具的共有对称轴线对准;

b)上夹板(B),用作压紧试样。为了避免损坏试样,上下夹板边缘应有曲率半径为1.0mm士0.1mm的倒角。由上、下夹板组成的夹持系统的设计应保证试样在试验期间不能滑动。4.4压脚(可选的)

压脚(见图3)应对准两夹具间的中心,使其不与两夹具接触。压脚边缘应有曲率半径为1.0mm土0.1mm的倒角。

压脚的重心(G)和压脚导向系统的重心,应在与试样夹持面垂直的平面上,当夹具扣合时,该平面通过两夹具的共同对称轴线。该平面还应单独包含压脚的重心。压脚导向系统应允许压脚垂直运动和围绕重心运动,该系统重心应一直处在上述所规定的平面上。

通过压脚施加于试样的负荷应为5N土0.1N;或根据供需双方协议,通过加载辅助负荷施加负荷10N±0.2N。

单位为毫米

100±1

1—垂直位移:

2—--绕重心的位移;bzxz.net

S--·压脚导向系统;

T压脚

G—-压脚的重心。

图3压脚

HG/T3048—2009

5试样

5.1数量

每组试样应取六个试样,其中三个沿经向裁取,三个沿纬向裁取。如果是双面涂覆织物,应取双倍试样以便两面都进行试验。5.2形状和尺寸

5.2.1试样应裁切成试验尺寸(见图4)即具有下列尺寸的矩形:长:100mm±0.25mm;

宽:50mm±0.25mm

M-—夹板定位;

一试验有效面积:

基准标线:

受试区域宽度(45mm或55mm);试样长度(100mm±0.25mm或110mm±0.25mm)。图4试样

单位为毫米

5.2.2沿经向制备的试样其长度为经向方向;沿纬向制备的试样其长度为纬向方向。如果涂覆织物弹性较差,撕裂可能发生在夹具内。在这种情况下,经相关方协议,试验可采用长度为110mm士0.25mm的试样。

5.3取样

试样应在HG/T3050.1定义的整卷织物的可用宽度范围内没有外观缺陷的区域裁取。6制造和试验之间的时间间隔

6.1所有试验,从制造到试验的最短时间间隔应为16h。6.2对于材料的对比试验,强烈建议试验期间应尽可能地相互接近。7调节和试验的环境

调节和试验的环境应为GB/T24133中规定的A、B或C中的一种。试样应按GB/T24133中规定的方法之一进行调节。在进行湿法试验时,试样应在温度相当于试验温度的水中浸泡约定的周期。经过加速老化处理的试样应进行预调节,然后在选定的环境下进行试验。8程序

8.1方法A(带压脚)

HG/T3048—2009

8.1.1当用本方法测试薄型材料时,试样可能会因夹挤和不当的安装而在压脚与夹板之间凸起。为了避免该情况发生,可使用一宽度为11.5mm士0.2mm的压脚,也可使用薄垫片(见4.2b)与10mm宽压脚或11.5mm宽压脚的组合。在试验报告中报告所使用的配置(见第10章)。8.1.2在试样上平行于试样短边距边缘(27.5_0.2)mm处标志出两条基准线(见图4中的X)。8.1.3用手扣合夹具,将试样固定于两夹具之间,使试样准备测试的涂覆面对上部,基准线与夹具边缘对齐。

8.1.4手动调整夹具至相对的两侧,将压脚置于试样的上部。将计数器调零,启动试验仪器。8.1.5随时中断试验,目视检查试样的损坏情况。为了观察,应移开压脚,但不能使之离开夹具,手动完成一或两个循环,同时观察试样表面情况。8.1.6继续试验直至达到预定的磨擦次数,或直至试样出现明显的损坏为止。8.2方法B(无压脚)

按8.1.2和8.1.3的规定,制备并在试验仪器上固定试样。在不使用压脚的情况下,启动试验仪器。继续试验直至达到预定的磨擦次数,或直至试样出现明显的损坏为止。9试样的检查和结果表示

从夹具中取出试样并目视检查。可用目视或在4或6倍的放大镜下检查。记录并报告所观察到的损坏类型及下列情况下变化的程度:a)孔洞,裂纹;

b)表面磨损及其深度;

c)基底与涂覆层的分离或不同层间的分离;d)永久性折痕等。

直接评价变化或通过与参比材料的对比进行比较,用剩余的试样做重复试验。

试验报告

试验报告应包括下列各项内容:a)本标准的编号及试验采用的方法(A或B),采用方法A时,应说明加载负荷:b)

标记受试试样所需的全部细节,如果知道,还包括制造日期:c)

试样数量、裁切方向及其长度:d)

双面涂覆织物的试验面;

引用GB/T24133所采用的调节和试验环境,以及调节的方法;f)

试样的任何预处理,例如浸油或加速老化:g)

检查试样采用的放大倍数,或用目视进行检查的结果;h)

磨擦次数:

观察到的变化类型及其程度;

任何与规定程序的偏离以及是否经相关方商定。5

中华人民共和国

化工行业标准

橡胶或塑料涂覆织物

耐组合剪切曲挑和磨擦性能的测定HG/T3048—-2009

出版发行:化学工业出版社

(北京市东城区青年湖南街13号邮政编码100011)北京云浩印刷有限责任公司印装880mm×1230mm1/16印张火

字数11千字

2010年6月北京第1版第1次印刷

书号:155025·0777

购书咨询:010-64518888

售后服务:010-64518899

网址:http://cip.com.cn008

凡购买本书,如有缺损质量问题,本社销售中心负责调换。定价:8.00元

版权所有违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。