HG/T 3650-2012

基本信息

标准号: HG/T 3650-2012

中文名称:代替 HG/T 3650-1999 烟气轮机技术条件

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2181683

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3650-2012.Specifications for gas expander.

1范围

HG/T 3650规定了烟气轮机的术语和定义、型式、分类及型号、要求、试验与试验方法、检验规则和涂饰、标志、包装、贮运以及资料。

HG/T 3650适用于炼油厂催化裂化装置用烟气轮机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品化学成分允许偏差

GB/T 223. 1~223.70钢铁及合金化学分析方法

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228金属材料室温拉伸试验方法

GB/T 229金属材料夏 比摆锤冲击试验方法

GB/T 231.1金属材料布氏硬度试验第1部分:试验方法

GB/T 699优质碳素结构钢

GB/T 710优质碳素结构钢热轧薄钢板和钢带

GB/T 711优质碳素结构钢热轧厚钢板和钢带

GB/T 985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 1174铸造轴承合金

GB/T 1184形状和位置公差未注公差值

GB/T 1220不锈钢棒

GB/T 1814钢材断口检验法

GB/T 2039金属拉伸蠕变及持久试验方法

GB/T 2100一般用途耐蚀钢铸件

GB/T 2101型钢验收、包装、标志及质量证明书的一般规定

GB/T 3077合金结构钢

GB/T 3280不锈钢冷轧钢板和钢带

1范围

HG/T 3650规定了烟气轮机的术语和定义、型式、分类及型号、要求、试验与试验方法、检验规则和涂饰、标志、包装、贮运以及资料。

HG/T 3650适用于炼油厂催化裂化装置用烟气轮机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品化学成分允许偏差

GB/T 223. 1~223.70钢铁及合金化学分析方法

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228金属材料室温拉伸试验方法

GB/T 229金属材料夏 比摆锤冲击试验方法

GB/T 231.1金属材料布氏硬度试验第1部分:试验方法

GB/T 699优质碳素结构钢

GB/T 710优质碳素结构钢热轧薄钢板和钢带

GB/T 711优质碳素结构钢热轧厚钢板和钢带

GB/T 985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 1174铸造轴承合金

GB/T 1184形状和位置公差未注公差值

GB/T 1220不锈钢棒

GB/T 1814钢材断口检验法

GB/T 2039金属拉伸蠕变及持久试验方法

GB/T 2100一般用途耐蚀钢铸件

GB/T 2101型钢验收、包装、标志及质量证明书的一般规定

GB/T 3077合金结构钢

GB/T 3280不锈钢冷轧钢板和钢带

标准图片预览

标准内容

ICS71.120;23.140

备案号:37914—2013

中华人民共和国化工行业标准

HG/T3650--2012

代替HG/T3650-—1999

烟气轮机技术条件

Specificationsforgasexpander2012-11-07发布

2013-03-01实施

中华人民共和国工业和信息化部发布前言

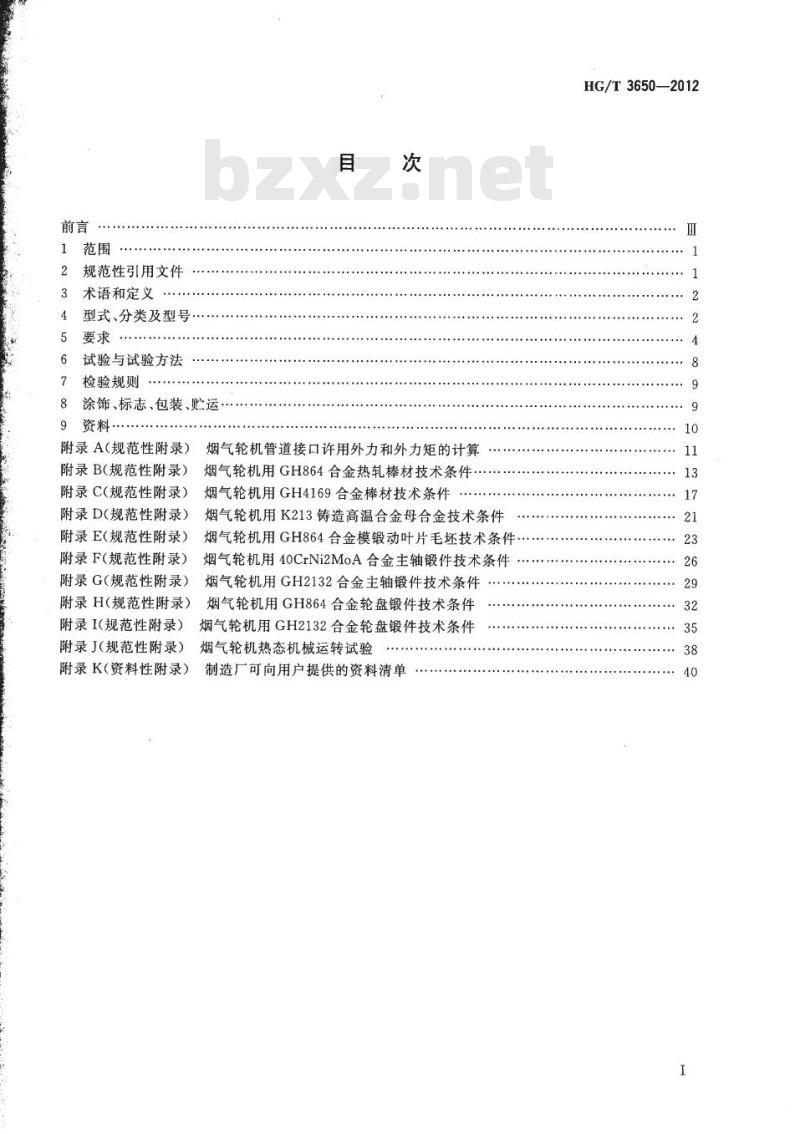

规范性引用文件

术语和定义

型式、分类及型号.

试验与试验方法

检验规则

涂饰、标志、包装、贮运

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

附录F(规范性附录)

附录G(规范性附录)

附录H(规范性附录)

附录I(规范性附录)

附录J(规范性附录)

附录K(资料性附录)

烟气轮机管道接口许用外力和外力矩的计算烟气轮机用GH864合金热轧棒材技术条件烟气轮机用GH4169合金棒材技术条件烟气轮机用K213铸造高温合金母合金技术条件烟气轮机用GH864合金模锻动叶片毛坏技术条件烟气轮机用40CrNi2MoA合金主轴锻件技术条件烟气轮机用GH2132合金主轴锻件技术条件烟气轮机用GH864合金轮盘锻件技术条件烟气轮机用GH2132合金轮盘锻件技术条件烟气轮机热态机械运转试验

制造厂可向用户提供的资料清单HG/T3650—2012

本标准按照GB/T1.1—2009给出的规则起草。HG/T3650—2012

本标准代替HG/T3650—1999《烟气轮机技术条件》。本标准与HG/T3650—1999相比,主要技术变化如下:

更新本标准中引用的文件为最新版本(见第2章,1999年版第2章);-增加了关于“水平剖分”、“垂直剖分”的术语定义(见3.4、3.5);—增加了“下排气烟气轮机”的结构型式(见4.5及图3);一修改了进行“水压强度试验”部件的内容(见5.1.4.3,1999年版5.1.4.3);一修改了“烟气轮机重要零件专用材料牌号”(见表1,1999年版表1);修改了“转子主要部位跳动公差”(见5.2.4.4及表2,1999年版5.2.4.4及表2);一修改了“组装后主要零部件间隙的规定”,使其适应不同的机型(见5.2.4.6、表3及表4,1999年版5.2.4.6);

修改了“烟气轮机用GH864合金热轧棒材技术条件”中的“冶炼方法”、“尺寸外形要求”、“热处理”、“力学性能”和“高倍组织”的规定和要求(见附录B中的B.1.2、B.1.3、B.1.4、表B.2、B.1.7,1999年版附录B中的B2.2、B1.1、表B2、B2.6);一在“烟气轮机用GH864合金热轧棒材技术条件”增加了“超声波探伤方法”(见附录B中的B.2.6.1);

一修改了“烟气轮机用GH4169合金棒材技术条件”中的“棒材直径范围”、“热处理”、“纵向低倍组织”的规定和要求(见附录C中的首段、C.1.5、C.1.6.2,1999年版附录C中的首段、C3.7、C3.8.2);

一修改了“烟气轮机用GH864合金模锻动叶片毛坏技术条件”中的“热处理”、“低倍组织”、“高倍组织”和“低倍、高倍组织和力学性能试验方法”的规定和要求(见附录E中的E.1.2、E.1.5、E.1.6和表E.3,1999年版附录E中的E1.3、E1.5、E1.6和表E2);一修改了“烟气轮机用40CrNi2MoA合金主轴锻件技术条件”中的“力学性能”及“超声波检验”的规定和要求(见附录F中的F.1.6和F.2,1999年版附录F中的F2.5和F3);一修改了“烟气轮机用GH864合金轮盘锻件技术条件”中的“轮盘直径范围”、“冶炼工艺”、“热处理”和“晶粒尺寸及夹杂物”的规定和要求(见附录1中的首段、1.2.2、1.2.5和1.2.8.4,1999年版附录J的首段、J2.2、J2.5和J2.7.3);一修改了“烟气轮机热态机械运转试验”中的“烟气轮机热态机械运转试验报告”(见附录J中的表J.1,1999年版附录M中的表M1);一删除了原标准中不常用的几种材料的规范性附录(1999年版附录H、附录I和附录K)。本标准的附录A~附录均为规范性附录,附录K为资料性附录。本标准使用重新起草法参考美国API617:2002《石油、化学和气体工业用离心压缩机及膨胀机》编制,与API617:2002的一致程度为非等效。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准负责起草单位:中国石化工程建设公司、中国石油集团渤海石油装备制造有限公司兰州石油化工机械厂。

HG/T3650—2012

本标准主要起草人:周廷智、于克敏、杨龙文、方文、李克雄、王迪、倪克铨、马科军、杨振凡、张玉峰冀江、董建新、卢纲、窦小伟、任旭阳。本标准于1999年7月首次发布,本次为第一次修订。IV

1范围

烟气轮机技术条件

HG/T3650—2012

本标准规定了烟气轮机的术语和定义、型式、分类及型号、要求、试验与试验方法、检验规则和涂饰、标志、包装、贮运以及资料。

本标准适用于炼油厂催化裂化装置用烟气轮机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T222钢的成品化学成分允许偏差GB/T223.1~223.70钢铁及合金化学分析方法GB/T226

钢的低倍组织及缺陷酸蚀检验法GB/T228

金属材料室温拉伸试验方法

GB/T229

金属材料夏比摆锤冲击试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T699

GB/T710

GB/T711

优质碳素结构钢

优质碳素结构钢热轧薄钢板和钢带优质碳素结构钢热轧厚钢板和钢带GB/T985.1

GB/T1174

GB/T1184

GB/T1220

GB/T1814

GB/T2039

GB/T2100

GB/T2101

GB/T 3077

GB/T3280

GB/T4237

GB/T4338

GB/T6394

GB/T6557

气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口铸造轴承合金

形状和位置公差

未注公差值

不锈钢棒

钢材断口检验法

金属拉伸蠕变及持久试验方法

一般用途耐蚀钢铸件

型钢验收、包装、标志及质量证明书的一般规定合金结构钢

不锈钢冷轧钢板和钢带

不锈钢热轧钢板和钢带

金属材料高温拉伸试验方法

金属平均晶粒度测定法

挠性转子机械平衡的方法和准则GB/T9239.1

GB/T9439

GB/T10561

GB/T11352

恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验机械振动

灰铸铁件

钢中非金属夹杂物含量的测定标准评级图显微检验法一般工程用铸造碳钢件

GB/T13306

S标牌

GB/T13384

机电产品包装通用技术条件

GB/T14976流体输送用不锈钢无缝钢管1

HG/T3650—-2012

GB/T14993转动部件用高温合金热轧棒材GB/T14999.1高温合金棒材纵向低倍组织酸浸试验法GB/T14999.2高温合金棒材横向低倍组织酸浸试验法GB/T14999.3高温合金棒材纵向断口试验法GB/T14999.4高温合金显微组织试验法GB/T14999.5高温合金低倍、高倍组织标准评级图谱JB/T4385.1锤上自由锻件通用技术条件YB/T5245普通承力件用高温合金热轧和锻制棒材3术语和定义

下列术语和定义适用于本文件。3.1

最高连续转速maximum-continuousrotatingspeed允许连续运行的最高转速。烟气轮机的最高连续转速值和额定转速相同。3.2

跳闸转速trippingoperationrotatingspeed超速紧急停车装置迫使烟气轮机停车的转速。其值等于额定转速的1.05倍。3.3

烟气中催化剂的浓度catalystcontentrationoffluegas每标准立方米的湿烟气中,所含催化剂的质量。3.4

水平剖分horizonallysplit

以过轴的中心线的水平面为剖切面的剖分方式。3.5

垂直剖分vertical split

以过垂直于轴中心线的平面为剖切面的剖分方式。4型式、分类及型号

4.1根据叶轮级数,烟气轮机分为单级和双级两类。4.2烟气轮机采用轴向进气、垂直向上或向下排气、卧式安装、悬臂式转子结构,如图1、图2及图3所示。

4.3烟气轮机与被驱动设备之间的连接采用刚性可移式联轴器或弹性可移式联轴器4.4烟气轮机按照用户烟气的参数和机组配置状况进行专门设计,从效率、寿命和操作维护方面综合比较,从而确定其合适的类别。2

进气锥

过渡衬环

图1单级上排气烟气轮机简图

进气锥

二级静叶组件

气封组装

瓦封组装径向轴承

图2双级上排气烟气轮机简图

HG/T3650—2012

径向轴承转子组件

径向推力轴承

轴承箱体

转子组件

径向推力轴承

轴承箱体

HG/T3650-—2012

进气锥过渡衬环

4.5型号

4.5.1型号表示方法:

4.5.2型号示例:

气封组件

图3单级下排气烟气轮机简图

径向轴承转子组件径向推力轴承轴承箱体

同功率烟气轮机的设计序(按照英文字母排序)额定输出功率(kW)

叶轮级数代号(用罗马数字表示,单级省略)排气方式(下排气用字母D表示,上排气省略)烟气轮机

首次设计的轴输出功率为33000kW,叶轮级数为单级,排气方式为向上排气的烟气轮机,型号为:YL33000A。

第二次设计的轴输出功率为18000kW,叶轮级数为双级,排气方式为向上排气的烟气轮机,型号为:YLI18000B。

第二次设计的轴输出功率为5000kW,叶轮级数为单级,排气方式为向下排气的烟气轮机,型号为:YLD5000B。

5要求

5.1设计

5.1.1环境条件

5.1.1.1进入烟气轮机烟气催化剂的浓度不大于200mg/Nm2,其中直径大于10μm的颗粒质量不超过总质量的3%。

5.1.1.2末级分离器出口至烟气轮机人口的管道,不允许采用非金属衬里。5.1.1.3调节蝶阀至烟气轮机入口水平直管段的长度不小于六倍管径。4

HG/T3650—2012

5.1.1.4人口和出口管道施加于烟气轮机的接口法兰的力和力矩,应小于附录A规定的允许值。该允许值应标明在安装图上。

5.1.1.5进入烟气轮机的烟气温度和压力应不大于设计的允许值。短时超温超压的最高限度、持续时间和次数应符合设计的规定。

5.1.2性能

5.1.2.1烟气轮机的输出功率和效率应符合合同的规定。5.1.2.2在设计工况下烟气轮机的效率,单级不低于78%,双级不低于84%,效率值的负偏差不大于4%。

烟气轮机在规定的使用条件下,运行12000h后,功率下降不大于6%。5.1.2.4烟气轮机在出厂试验和工业运行试验期间,在最高连续转速或其他规定运行转速下以及允许的操作范围内,测得的轴振动的双振幅值应不超过式(1)的计算值。2 00×25. 4×1. 2

式中:

A-一未滤波的允许双振幅值,单位为微米(μm);Nmc—最高连续转速,单位为转每分钟(r/min);25.4—公制单位和英制单位的转换系数;1.25-—考虑机械偏差和残余电磁偏差造成的影响的调整系数。(1)

在最高连续转速至跳闸转速之间任一转速,其双振幅值应不大于最高连续转速下记录的最大双振幅值的150%。

5.1.2.5烟气轮机正常运行且当轴承处进油温度不超过40℃时,径向轴瓦的工作温度不超过80℃;推力轴承瓦块的工作温度不超过100℃。5.1.2.6烟气轮机正常运行时测得的噪声,应不大于85dB(A声级)。5.1.3气动部分

5.1.3.1采用反动式透平级。通过合理选择反动度,控制动、静叶栅流道中的烟气流速。5.1.3.2叶片叶型应适应于带粒流气体,易磨损部位应按设计规定喷涂耐磨涂层。5.1.3.3烟气流道的设计,应采取措施减缓流道的一次磨损。对易产生二次磨损的部位,如动叶片进气边根部及二级轮盘辐板根部等部位,应采取减缓和防止二次磨损的有效结构。5.1.4机壳和底座

5.1.4.1机壳和底座的结构及两者相连接后的固定方式应能承受附录A中规定的人口或出口管道所施加的力和力矩。

5.1.4.2机壳的强度和刚度应有足够的裕度,应能适应5.1.1.5规定的短期超温和超压工况。5.1.4.3进气机壳、过渡衬环(双级烟气轮机应为二级静叶固定套)和排气机壳需进行水压强度试验,应无变形和渗漏;底座的循环冷却水支座需进行盛水试验,应无渗漏。5.1.5转子wwW.bzxz.Net

5.1.5.1转子的设计寿命不小于100000h(其中动叶片设计寿命不小于24000h)。在规定的温度下瞬时转速达到额定转速的105%时,应能安全运行。5.1.5.2转子结构上应具有防止催化剂在转动件上堆积的措施。5.1.6动力学与动平衡

5.1.6.1刚性转子与挠性转子的横向临界转速的避开裕度应符合如下规定:a)刚性转子应大于最高连续转速20%;b)挠性转子应小于最高连续转速15%和大于最高连续转速20%。5.1.6.2烟气轮机动力回收机组的轴系扭曲临界转速,其避开裕度应小于最高连续转速10%或大于5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:37914—2013

中华人民共和国化工行业标准

HG/T3650--2012

代替HG/T3650-—1999

烟气轮机技术条件

Specificationsforgasexpander2012-11-07发布

2013-03-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

术语和定义

型式、分类及型号.

试验与试验方法

检验规则

涂饰、标志、包装、贮运

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

附录F(规范性附录)

附录G(规范性附录)

附录H(规范性附录)

附录I(规范性附录)

附录J(规范性附录)

附录K(资料性附录)

烟气轮机管道接口许用外力和外力矩的计算烟气轮机用GH864合金热轧棒材技术条件烟气轮机用GH4169合金棒材技术条件烟气轮机用K213铸造高温合金母合金技术条件烟气轮机用GH864合金模锻动叶片毛坏技术条件烟气轮机用40CrNi2MoA合金主轴锻件技术条件烟气轮机用GH2132合金主轴锻件技术条件烟气轮机用GH864合金轮盘锻件技术条件烟气轮机用GH2132合金轮盘锻件技术条件烟气轮机热态机械运转试验

制造厂可向用户提供的资料清单HG/T3650—2012

本标准按照GB/T1.1—2009给出的规则起草。HG/T3650—2012

本标准代替HG/T3650—1999《烟气轮机技术条件》。本标准与HG/T3650—1999相比,主要技术变化如下:

更新本标准中引用的文件为最新版本(见第2章,1999年版第2章);-增加了关于“水平剖分”、“垂直剖分”的术语定义(见3.4、3.5);—增加了“下排气烟气轮机”的结构型式(见4.5及图3);一修改了进行“水压强度试验”部件的内容(见5.1.4.3,1999年版5.1.4.3);一修改了“烟气轮机重要零件专用材料牌号”(见表1,1999年版表1);修改了“转子主要部位跳动公差”(见5.2.4.4及表2,1999年版5.2.4.4及表2);一修改了“组装后主要零部件间隙的规定”,使其适应不同的机型(见5.2.4.6、表3及表4,1999年版5.2.4.6);

修改了“烟气轮机用GH864合金热轧棒材技术条件”中的“冶炼方法”、“尺寸外形要求”、“热处理”、“力学性能”和“高倍组织”的规定和要求(见附录B中的B.1.2、B.1.3、B.1.4、表B.2、B.1.7,1999年版附录B中的B2.2、B1.1、表B2、B2.6);一在“烟气轮机用GH864合金热轧棒材技术条件”增加了“超声波探伤方法”(见附录B中的B.2.6.1);

一修改了“烟气轮机用GH4169合金棒材技术条件”中的“棒材直径范围”、“热处理”、“纵向低倍组织”的规定和要求(见附录C中的首段、C.1.5、C.1.6.2,1999年版附录C中的首段、C3.7、C3.8.2);

一修改了“烟气轮机用GH864合金模锻动叶片毛坏技术条件”中的“热处理”、“低倍组织”、“高倍组织”和“低倍、高倍组织和力学性能试验方法”的规定和要求(见附录E中的E.1.2、E.1.5、E.1.6和表E.3,1999年版附录E中的E1.3、E1.5、E1.6和表E2);一修改了“烟气轮机用40CrNi2MoA合金主轴锻件技术条件”中的“力学性能”及“超声波检验”的规定和要求(见附录F中的F.1.6和F.2,1999年版附录F中的F2.5和F3);一修改了“烟气轮机用GH864合金轮盘锻件技术条件”中的“轮盘直径范围”、“冶炼工艺”、“热处理”和“晶粒尺寸及夹杂物”的规定和要求(见附录1中的首段、1.2.2、1.2.5和1.2.8.4,1999年版附录J的首段、J2.2、J2.5和J2.7.3);一修改了“烟气轮机热态机械运转试验”中的“烟气轮机热态机械运转试验报告”(见附录J中的表J.1,1999年版附录M中的表M1);一删除了原标准中不常用的几种材料的规范性附录(1999年版附录H、附录I和附录K)。本标准的附录A~附录均为规范性附录,附录K为资料性附录。本标准使用重新起草法参考美国API617:2002《石油、化学和气体工业用离心压缩机及膨胀机》编制,与API617:2002的一致程度为非等效。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准负责起草单位:中国石化工程建设公司、中国石油集团渤海石油装备制造有限公司兰州石油化工机械厂。

HG/T3650—2012

本标准主要起草人:周廷智、于克敏、杨龙文、方文、李克雄、王迪、倪克铨、马科军、杨振凡、张玉峰冀江、董建新、卢纲、窦小伟、任旭阳。本标准于1999年7月首次发布,本次为第一次修订。IV

1范围

烟气轮机技术条件

HG/T3650—2012

本标准规定了烟气轮机的术语和定义、型式、分类及型号、要求、试验与试验方法、检验规则和涂饰、标志、包装、贮运以及资料。

本标准适用于炼油厂催化裂化装置用烟气轮机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T222钢的成品化学成分允许偏差GB/T223.1~223.70钢铁及合金化学分析方法GB/T226

钢的低倍组织及缺陷酸蚀检验法GB/T228

金属材料室温拉伸试验方法

GB/T229

金属材料夏比摆锤冲击试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T699

GB/T710

GB/T711

优质碳素结构钢

优质碳素结构钢热轧薄钢板和钢带优质碳素结构钢热轧厚钢板和钢带GB/T985.1

GB/T1174

GB/T1184

GB/T1220

GB/T1814

GB/T2039

GB/T2100

GB/T2101

GB/T 3077

GB/T3280

GB/T4237

GB/T4338

GB/T6394

GB/T6557

气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口铸造轴承合金

形状和位置公差

未注公差值

不锈钢棒

钢材断口检验法

金属拉伸蠕变及持久试验方法

一般用途耐蚀钢铸件

型钢验收、包装、标志及质量证明书的一般规定合金结构钢

不锈钢冷轧钢板和钢带

不锈钢热轧钢板和钢带

金属材料高温拉伸试验方法

金属平均晶粒度测定法

挠性转子机械平衡的方法和准则GB/T9239.1

GB/T9439

GB/T10561

GB/T11352

恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验机械振动

灰铸铁件

钢中非金属夹杂物含量的测定标准评级图显微检验法一般工程用铸造碳钢件

GB/T13306

S标牌

GB/T13384

机电产品包装通用技术条件

GB/T14976流体输送用不锈钢无缝钢管1

HG/T3650—-2012

GB/T14993转动部件用高温合金热轧棒材GB/T14999.1高温合金棒材纵向低倍组织酸浸试验法GB/T14999.2高温合金棒材横向低倍组织酸浸试验法GB/T14999.3高温合金棒材纵向断口试验法GB/T14999.4高温合金显微组织试验法GB/T14999.5高温合金低倍、高倍组织标准评级图谱JB/T4385.1锤上自由锻件通用技术条件YB/T5245普通承力件用高温合金热轧和锻制棒材3术语和定义

下列术语和定义适用于本文件。3.1

最高连续转速maximum-continuousrotatingspeed允许连续运行的最高转速。烟气轮机的最高连续转速值和额定转速相同。3.2

跳闸转速trippingoperationrotatingspeed超速紧急停车装置迫使烟气轮机停车的转速。其值等于额定转速的1.05倍。3.3

烟气中催化剂的浓度catalystcontentrationoffluegas每标准立方米的湿烟气中,所含催化剂的质量。3.4

水平剖分horizonallysplit

以过轴的中心线的水平面为剖切面的剖分方式。3.5

垂直剖分vertical split

以过垂直于轴中心线的平面为剖切面的剖分方式。4型式、分类及型号

4.1根据叶轮级数,烟气轮机分为单级和双级两类。4.2烟气轮机采用轴向进气、垂直向上或向下排气、卧式安装、悬臂式转子结构,如图1、图2及图3所示。

4.3烟气轮机与被驱动设备之间的连接采用刚性可移式联轴器或弹性可移式联轴器4.4烟气轮机按照用户烟气的参数和机组配置状况进行专门设计,从效率、寿命和操作维护方面综合比较,从而确定其合适的类别。2

进气锥

过渡衬环

图1单级上排气烟气轮机简图

进气锥

二级静叶组件

气封组装

瓦封组装径向轴承

图2双级上排气烟气轮机简图

HG/T3650—2012

径向轴承转子组件

径向推力轴承

轴承箱体

转子组件

径向推力轴承

轴承箱体

HG/T3650-—2012

进气锥过渡衬环

4.5型号

4.5.1型号表示方法:

4.5.2型号示例:

气封组件

图3单级下排气烟气轮机简图

径向轴承转子组件径向推力轴承轴承箱体

同功率烟气轮机的设计序(按照英文字母排序)额定输出功率(kW)

叶轮级数代号(用罗马数字表示,单级省略)排气方式(下排气用字母D表示,上排气省略)烟气轮机

首次设计的轴输出功率为33000kW,叶轮级数为单级,排气方式为向上排气的烟气轮机,型号为:YL33000A。

第二次设计的轴输出功率为18000kW,叶轮级数为双级,排气方式为向上排气的烟气轮机,型号为:YLI18000B。

第二次设计的轴输出功率为5000kW,叶轮级数为单级,排气方式为向下排气的烟气轮机,型号为:YLD5000B。

5要求

5.1设计

5.1.1环境条件

5.1.1.1进入烟气轮机烟气催化剂的浓度不大于200mg/Nm2,其中直径大于10μm的颗粒质量不超过总质量的3%。

5.1.1.2末级分离器出口至烟气轮机人口的管道,不允许采用非金属衬里。5.1.1.3调节蝶阀至烟气轮机入口水平直管段的长度不小于六倍管径。4

HG/T3650—2012

5.1.1.4人口和出口管道施加于烟气轮机的接口法兰的力和力矩,应小于附录A规定的允许值。该允许值应标明在安装图上。

5.1.1.5进入烟气轮机的烟气温度和压力应不大于设计的允许值。短时超温超压的最高限度、持续时间和次数应符合设计的规定。

5.1.2性能

5.1.2.1烟气轮机的输出功率和效率应符合合同的规定。5.1.2.2在设计工况下烟气轮机的效率,单级不低于78%,双级不低于84%,效率值的负偏差不大于4%。

烟气轮机在规定的使用条件下,运行12000h后,功率下降不大于6%。5.1.2.4烟气轮机在出厂试验和工业运行试验期间,在最高连续转速或其他规定运行转速下以及允许的操作范围内,测得的轴振动的双振幅值应不超过式(1)的计算值。2 00×25. 4×1. 2

式中:

A-一未滤波的允许双振幅值,单位为微米(μm);Nmc—最高连续转速,单位为转每分钟(r/min);25.4—公制单位和英制单位的转换系数;1.25-—考虑机械偏差和残余电磁偏差造成的影响的调整系数。(1)

在最高连续转速至跳闸转速之间任一转速,其双振幅值应不大于最高连续转速下记录的最大双振幅值的150%。

5.1.2.5烟气轮机正常运行且当轴承处进油温度不超过40℃时,径向轴瓦的工作温度不超过80℃;推力轴承瓦块的工作温度不超过100℃。5.1.2.6烟气轮机正常运行时测得的噪声,应不大于85dB(A声级)。5.1.3气动部分

5.1.3.1采用反动式透平级。通过合理选择反动度,控制动、静叶栅流道中的烟气流速。5.1.3.2叶片叶型应适应于带粒流气体,易磨损部位应按设计规定喷涂耐磨涂层。5.1.3.3烟气流道的设计,应采取措施减缓流道的一次磨损。对易产生二次磨损的部位,如动叶片进气边根部及二级轮盘辐板根部等部位,应采取减缓和防止二次磨损的有效结构。5.1.4机壳和底座

5.1.4.1机壳和底座的结构及两者相连接后的固定方式应能承受附录A中规定的人口或出口管道所施加的力和力矩。

5.1.4.2机壳的强度和刚度应有足够的裕度,应能适应5.1.1.5规定的短期超温和超压工况。5.1.4.3进气机壳、过渡衬环(双级烟气轮机应为二级静叶固定套)和排气机壳需进行水压强度试验,应无变形和渗漏;底座的循环冷却水支座需进行盛水试验,应无渗漏。5.1.5转子wwW.bzxz.Net

5.1.5.1转子的设计寿命不小于100000h(其中动叶片设计寿命不小于24000h)。在规定的温度下瞬时转速达到额定转速的105%时,应能安全运行。5.1.5.2转子结构上应具有防止催化剂在转动件上堆积的措施。5.1.6动力学与动平衡

5.1.6.1刚性转子与挠性转子的横向临界转速的避开裕度应符合如下规定:a)刚性转子应大于最高连续转速20%;b)挠性转子应小于最高连续转速15%和大于最高连续转速20%。5.1.6.2烟气轮机动力回收机组的轴系扭曲临界转速,其避开裕度应小于最高连续转速10%或大于5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。