GB/T 38964-2020

基本信息

标准号: GB/T 38964-2020

中文名称:钛合金等温锻造 工艺规范

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:579013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38964-2020.Isothermal forging for titanium-alloy-Technological specification.

1范围

GB/T 38964规定了钛合金等温锻件(以下简称“锻件")的工艺规范,包括总则、要求、工艺过程。

GB/T 38964适用于钛合金等温锻造工艺的制定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2965钛及钛合 金棒材

GB/T 8541锻压 术语

GB/T 9452-2012热处 理炉有效加热区测定方法

GB/T 16598钛及钛合 金饼和环

GB/T 23605钛合金β转变温度测定方法.

3术语和定义

GB/T 8541界定的以及下列术语和定义适用于本文件。

3.1

钛合金a+β锻造 a+β forging of titanium-alloy

钛合金在β转变温度(Tp)以下20°C~50°C加热后进行锻造,即常规两相区锻造,获得双态组织或等轴组织。

3.2

钛合金近β锻造 near β forging of titanium-alloy

钛合金在β转变温度(Tp)以下10°C~20°C加热后进行锻造,通常获得初生a相含量为15%~30%的双态组织。

3.3

钛合金准锻造 quasi forging of titanium-alloy

钛合金在β转变温度(Tp)以下10 °C预热后随炉升温到β转变温度(Tp)以上30 °C,短时加热后进行锻造,获得初生a相含量不大于15%的网篮组织或双态组织。

3.4

钛合金β锻造 forging of titanium-alloy

钛合金在β转变温度(Tp)以上10°C或更高温度下的β区加热后进行锻造,通常获得初生a相含量不大于15%网篮组织或片状组织。

1范围

GB/T 38964规定了钛合金等温锻件(以下简称“锻件")的工艺规范,包括总则、要求、工艺过程。

GB/T 38964适用于钛合金等温锻造工艺的制定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2965钛及钛合 金棒材

GB/T 8541锻压 术语

GB/T 9452-2012热处 理炉有效加热区测定方法

GB/T 16598钛及钛合 金饼和环

GB/T 23605钛合金β转变温度测定方法.

3术语和定义

GB/T 8541界定的以及下列术语和定义适用于本文件。

3.1

钛合金a+β锻造 a+β forging of titanium-alloy

钛合金在β转变温度(Tp)以下20°C~50°C加热后进行锻造,即常规两相区锻造,获得双态组织或等轴组织。

3.2

钛合金近β锻造 near β forging of titanium-alloy

钛合金在β转变温度(Tp)以下10°C~20°C加热后进行锻造,通常获得初生a相含量为15%~30%的双态组织。

3.3

钛合金准锻造 quasi forging of titanium-alloy

钛合金在β转变温度(Tp)以下10 °C预热后随炉升温到β转变温度(Tp)以上30 °C,短时加热后进行锻造,获得初生a相含量不大于15%的网篮组织或双态组织。

3.4

钛合金β锻造 forging of titanium-alloy

钛合金在β转变温度(Tp)以上10°C或更高温度下的β区加热后进行锻造,通常获得初生a相含量不大于15%网篮组织或片状组织。

标准图片预览

标准内容

ICS77.120.50

中华人民共和国国家标准bzxz.net

GB/T38964—2020

钛合金等温锻造

工艺规范

Isothermal forging for titanium-alloyTechnological specification2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

GB/T38964—2020

规范性引用文件

术语和定义

工艺过程

本标准按照GB/T1.1-2009给出的规则起草本标准由全国锻压标准化技术委员会(SAC/TC74)提出并归口。GB/T38964—2020

本标准起草单位:贵州安大航空锻造有限责任公司、一拖(洛阳)铸锻有限公司、北京机申研究所有限公司、湖北三环锻造有限公司、武汉理工大学、第一拖拉机股份有限公司。本标准主要起草人:陈祖祥、陈明、王云飞、魏巍、金红、张运军、华林、干龙祥、干宜洛、周林、干国文、钱东升、阮艳静、秦思晓、余国林、刘艳雄、李生仕。I

1范围

钛合金等温锻造

工艺规范

GB/T38964—2020

本标准规定了钛合金等温锻件(以下简称“锻件”)的工艺规范,包括总则、要求、工艺过程。本标准适用于钛合金等温锻造工艺的制定。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。GB/T2965

钛及钛合金棒材

锻压术语

GB/T8541

GB/T9452—2012热处理炉有效加热区测定方法钛及钛合金饼和环

GB/T16598

GB/T23605

3术语和定义

钛合金β转变温度测定方法

GB/T8541界定的以及下列术语和定义适用于本文件。3.1

钛合金α+β锻造α+βforgingoftitanium-alloy钛合金在β转变温度(T)以下20℃~50℃加热后进行锻造,即常规两相区锻造,获得双杰组织或等轴组织。

钛合金近β锻造nearβforgingoftitanium-alloy钛合金在β转变温度(T)以下10℃~20℃加热后进行锻造,通常获得初生α相含量为15%~30%的双态组织。

钛合金准β锻造quasiβforgingoftitanium-alloy钛合金在β转变温度(T)以下10℃预热后随炉升温到β转变温度(T)以上30℃,短时加热后进行锻造,获得初生α相含量不大于15%的网篮组织或双态组织。3.4

钛合金β锻造βforgingoftitanium-alloy钛合金在β转变温度(T)以上10℃或更高温度下的β区加热后进行锻造,通常获得初生α相含量不大于15%网篮组织或片状组织。3.5

钛合金等温锻造isothermal forgingoftitanium-alloy钛合金模锻过程中,坏料温度保持恒定不变的锻造方法。一般情况下,模具温度为被锻造工件温度的95%~100%,压力保持时间通常为60s~9005。1

GB/T38964—2020

4总则

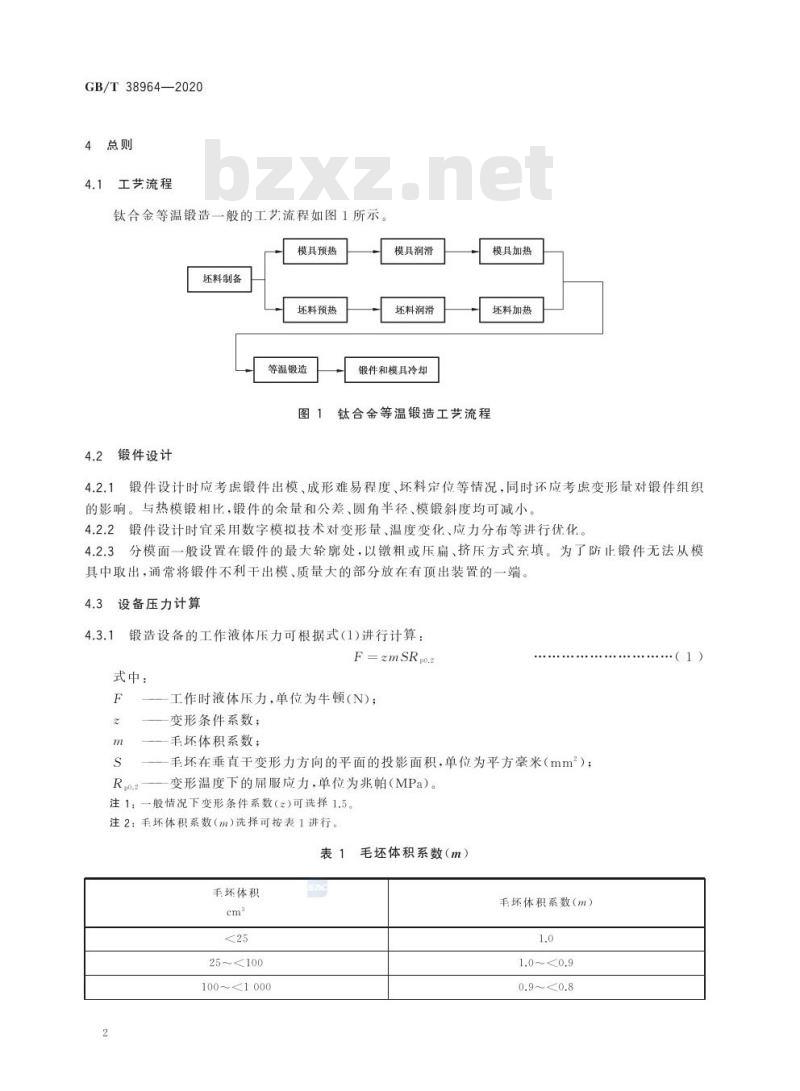

工艺流程

钛合金等温锻造一般的工艺流程如图1所示。模具预热

坏料制备

坏料预热

等温锻造

模具润滑

还料润滑

锻件和模具冷却

钛合金等温锻造工艺流程

锻件设计

模具加热

坏料加热

锻件设计时应考虑锻件出模、成形难易程度、坏料定位等情况,同时还应考虑变形量对锻件组织的影响。与热模锻相比,锻件的余量和公差、圆角半径、模锻斜度均可减小。4.2.2锻件设计时宜采用数字模拟技术对变形量、温度变化、应力分布等进行优化4.2.3分模面一般设置在锻件的最大轮廊处,以镦粗或压扁、挤压方式充填。为了防止锻件无法从模具中取出,通常将锻件不利干出模、质量大的部分放在有顶出装置的一端。4.3

设备压力计算

锻造设备的工作液体压力可根据式(1)进行计算:式中:

F=&mSRpo.2

工作时液体压力,单位为牛顿(N);变形条件系数;

毛坏体积系数;

毛坏在垂直于变形力方向的平面的投影面积,单位为平方毫米(mm\);变形温度下的届服应力,单位为兆帕(MPa)。注1:一般情况下变形条件系数()可选择1.5。注2:手坏体积系数(m)选择可按表1进行。表1毛坏体积系数(m)

手坏体积

25~<100

100~≤1000

毛坏体积系数(m)

毛坏体积

1000~<5000

5000~<10000

10000~≤15000

15000~<25000

≥25000

表1(续)

设备压力可结合计算结果和模拟结果确定。要求

等温锻造设备

等温锻造设备一般采用液压机。水冷板(或设备滑块)应通人循环水对滑块和工作台降温。GB/T38964—2020

毛坏体积系数(m)

设备一般应有计算机辅助操作系统,滑块具备无级调速的能力,能够满足钛合金等温锻造工艺参数需要,还应有顶出装置。

坏料加热炉

加热。

一般采用申阻炉加热,制坏时也可采用感应炉、弱氧化性的燃气炉、真空炉或其他适宜的设备加热设备应定期进行校检,并具有温度自动调节、记录和报警的控制装置,加热炉的有效工作5.1.2.2

区应用视图或数字标出,有效工作区的温度容差应符合GB/T9452一2012中Ⅲ类及以上精度的要求。采用近β锻造或准β锻造时,加热炉一般采用Ⅱ类及以上精度的申炉,允许采用Ⅲ类电炉,但加热区的炉温均匀性应符合Ⅱ类炉的规定。5.1.3模具加热装置

为了保证钛合金锻造温度的需求,模具加热装置应有温控功能,随时监控模具表面温度,并通过加热炉炉丝通申/断电控制模具表面温度。模具加热装置应具备一定的密封性。5.2

模具工装

5.2.1模具材料

模具材料在高温下应有足够的强度和硬度。一般情况下采用高温合金制造。推荐的模具材料及最高工作温度极限见表2。

GB/T38964—2020

5.2.2模具设计

模具材料

表2推荐模具材料及最高工作温度极限最高工作温度极限

5.2.2.1根据锻件形状、大小等因素,模具设计可采用整体结构,也可以采用组合式的结构。5.2.2.2根据不同部位的受热、受力情况,模架各个部位可采用不同材料制造。5.2.2.3模架设计时应留有模具加热装置的安装位置。5.3原材料

单位为摄氏度

5.3.1原材料应符合GB/T2965、GB/T16598的要求,也可采用其他满足要求的材料,复验合格后方可投产。

5.3.2原材料表面应车光或磨光,并确保去除α硬化层。采用铸锭作为钛合金等温锻造坏料时应先进行改锻,保证坏料获得良好的组织和性能。5.3.3每炉批原材料应按GB/T23605测定β转变温度,也可采用其他双方同意的方法进行测定。6工艺过程

6.1坏料制备

6.1.1采用棒材或铸锭时应进行下料,下料一般采用车床、锯床或线切割。采用线切割下料时,应去除热影响区。

6.1.2可采用棒材或铸锭经过反复拔等变形,获得满足等温锻造的组织和性能的坏料,也可直接采购满足要求的坏料。

6.1.3坏料表面不应有裂纹、折叠、麻坑及其他冶金缺陷。缺陷应采用打磨法清除干净,并应圆滑过渡,清理的宽度与深度之比应不小于10。6.1.4坏料不应存在尖锐的边角、毛刺、连皮等。有效厚度不小于150mm、饼环坏外径不小于$250mm时,倒圆角半径应为5mm~20mm;其他情况下的倒圆角半径可根据实际情况确定。6.1.5坏料结构应保证锻件成形,并获得良好的组织和性能,必要时可对坏料等温锻造成形过程进行模拟,对锻造缺陷和坏料各个部位的变形量有充分的了解,根据模拟结果,优化坏料的尺寸和结构。6.1.6坏料制备时应按6.3.1控制加热。6.1.7坏料制备时应控制变形速度,不应出现十字亮线。6.1.8

必要时应对坏料进行腐蚀,检查材料组织和冶金质量。6.2装炉

装炉前应清除炉底上的氧化皮和其他残渣。6.2.1

6.2.2坏料应在炉子温度达到工艺规定的加热温度后装炉。6.2.3坏料宜放置在加热炉的有效工作区内的耐火砖块、不锈钢或镍基合金支架上,坏料之间应有间4

GB/T38964—2020

隙,以保证均加热;一般情况下坏料应平装(轴线平行于炉底面);当坏料高度与直径之比不大于1时,可立装(轴线垂直干炉底面)。6.3加热

6.3.1坏料制备阶段可采用电阻炉或天然气炉加热。采用天然气炉加热时,火焰不应与坏料直接接触。炉内气氛应保持中性或弱氧化气氛,避免产牛表面硬化层。不应使用吸热式、放热式加热炉,炉内气氨不应是氢气或氨裂解后形成的加热气氨,避免产生氢脆。6.3.2等温锻造阶段应采用电阻炉加热。6.3.3推荐的坏料加热温度和保温时间系数见表3和表4。表3

锻造工艺

加热温度

坏料厚度

或直径

>50~100

>100~150

>150~200

α+β锻造

T-(20~50)

推荐的坏料加热温度

近β锻造

T-(10~20)

准β锻造

T—(10~20)升温

T+(10~30)

表4推荐的坏料保温时间系数

α+β锻造和近β锻造

最短保温时间系数

min/mm

最长保温时间系数

min/mm

B锻造

最短保温时间系数

min/mm

保温时间从仪表指示温度到达规定的加热温度时开始计算6.3.4

最长保温时间系数

min/mm

单位为摄氏度

β锻造

T+(10~60)

准β锻造

α+β区

min/mm

报警温度一般设置在加热温度以上10℃,β锻造、准β锻造设置在加热温度以上5℃。坏料出炉转移进人模具的时间一般应不大于60s。6.3.5

6.4等温锻造

前期检查及准备

应对模具加热装置进行检查,确保生产时加热状态良好B区

min/mm

首次牛产的锻件应记录坏料质量、计算锻件的欠压量、估算吨位、计算零点设置等,记录模具投6.4.1.2

入使用时的表面状态;非首次牛产的锻件,应查阅上批次锻件的生产记录,确认锻造过程中压力、零点、压下过程参数、锻件出模时间、锻件充形是否存在异常。6.4.2坏料及模具润滑

6.4.2.1坏料和模具应加热到100℃~200℃时喷涂润滑剂,预热温度不宜过高,避免润滑剂起泡导致润滑不均匀、失效等。

润滑剂不可与坏料和模具产牛化学反应,一般采用玻璃润滑剂,5

GB/T38964—2020

6.4.2.3润滑剂厚度宜为0.1mm~0.3mm。6.4.3模具安装及加热

6.4.3.1模具安装后,应进行冷杰闭合检查,记录冷态闭合位置,以确定锻造冷态的零点位置,为锻造零点设置提供依据,并检查模具安装是否到位。6.4.3.2模具加热一般采用多阶段加热,一般情况下模具的加热升温速率应不大于20℃/h,每个台阶的温差应不超过200℃。加热过程中应对模具温度进行监控。6.4.4滑块速率设置

滑块速率设置应根据材料成形组织要求确定,一般情况下在0.01mm/s~0.5mm/s,具体按产品制造工节规范执行,确定原则如下:a)对于钛合金α十β锻造,由于坏料的加热温度一般在β相变点以下30℃左右,为了防止下滑速率过快导致坏料心部温升,一般选择较慢的变形速率;对小规格的钛合金近β锻造、钛合金准β锻造、钛合金β锻造,坏料变形过程对温度上升不b)

敏感,为了获得良好的网篮组织,防止坏料在两相区进行再结晶,一般选用较快的变形速率,使坏料组织迅速转变为网篮组织,可以减少再结晶α相的形成;c)对于大规格的钛合金近β锻造、钛合金准β锻造、钛合金β锻造,坏料变形过程中的内部热量很难散发出来,导致内部容易发牛温升,坏料在单相区完成变形,因此在跨越相变点时,容易产生再结晶α相,且由干变形快,没有足够的变形量进行破碎,在β晶界上容易出现链状的α相,为了避免此组织的出现,一般采用较慢的变形速度6.5冷却

6.5.1锻件冷却方式可采用空冷、水冷或其他满足组织要求的冷却方式。6.5.2模具应进行缓冷,冷速不大干20℃/h,至600℃保温4h,然后断申降温至低于200℃,方可拆卸模具。

6.5.3模具冷却后应去除润滑剂。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准bzxz.net

GB/T38964—2020

钛合金等温锻造

工艺规范

Isothermal forging for titanium-alloyTechnological specification2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

GB/T38964—2020

规范性引用文件

术语和定义

工艺过程

本标准按照GB/T1.1-2009给出的规则起草本标准由全国锻压标准化技术委员会(SAC/TC74)提出并归口。GB/T38964—2020

本标准起草单位:贵州安大航空锻造有限责任公司、一拖(洛阳)铸锻有限公司、北京机申研究所有限公司、湖北三环锻造有限公司、武汉理工大学、第一拖拉机股份有限公司。本标准主要起草人:陈祖祥、陈明、王云飞、魏巍、金红、张运军、华林、干龙祥、干宜洛、周林、干国文、钱东升、阮艳静、秦思晓、余国林、刘艳雄、李生仕。I

1范围

钛合金等温锻造

工艺规范

GB/T38964—2020

本标准规定了钛合金等温锻件(以下简称“锻件”)的工艺规范,包括总则、要求、工艺过程。本标准适用于钛合金等温锻造工艺的制定。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。GB/T2965

钛及钛合金棒材

锻压术语

GB/T8541

GB/T9452—2012热处理炉有效加热区测定方法钛及钛合金饼和环

GB/T16598

GB/T23605

3术语和定义

钛合金β转变温度测定方法

GB/T8541界定的以及下列术语和定义适用于本文件。3.1

钛合金α+β锻造α+βforgingoftitanium-alloy钛合金在β转变温度(T)以下20℃~50℃加热后进行锻造,即常规两相区锻造,获得双杰组织或等轴组织。

钛合金近β锻造nearβforgingoftitanium-alloy钛合金在β转变温度(T)以下10℃~20℃加热后进行锻造,通常获得初生α相含量为15%~30%的双态组织。

钛合金准β锻造quasiβforgingoftitanium-alloy钛合金在β转变温度(T)以下10℃预热后随炉升温到β转变温度(T)以上30℃,短时加热后进行锻造,获得初生α相含量不大于15%的网篮组织或双态组织。3.4

钛合金β锻造βforgingoftitanium-alloy钛合金在β转变温度(T)以上10℃或更高温度下的β区加热后进行锻造,通常获得初生α相含量不大于15%网篮组织或片状组织。3.5

钛合金等温锻造isothermal forgingoftitanium-alloy钛合金模锻过程中,坏料温度保持恒定不变的锻造方法。一般情况下,模具温度为被锻造工件温度的95%~100%,压力保持时间通常为60s~9005。1

GB/T38964—2020

4总则

工艺流程

钛合金等温锻造一般的工艺流程如图1所示。模具预热

坏料制备

坏料预热

等温锻造

模具润滑

还料润滑

锻件和模具冷却

钛合金等温锻造工艺流程

锻件设计

模具加热

坏料加热

锻件设计时应考虑锻件出模、成形难易程度、坏料定位等情况,同时还应考虑变形量对锻件组织的影响。与热模锻相比,锻件的余量和公差、圆角半径、模锻斜度均可减小。4.2.2锻件设计时宜采用数字模拟技术对变形量、温度变化、应力分布等进行优化4.2.3分模面一般设置在锻件的最大轮廊处,以镦粗或压扁、挤压方式充填。为了防止锻件无法从模具中取出,通常将锻件不利干出模、质量大的部分放在有顶出装置的一端。4.3

设备压力计算

锻造设备的工作液体压力可根据式(1)进行计算:式中:

F=&mSRpo.2

工作时液体压力,单位为牛顿(N);变形条件系数;

毛坏体积系数;

毛坏在垂直于变形力方向的平面的投影面积,单位为平方毫米(mm\);变形温度下的届服应力,单位为兆帕(MPa)。注1:一般情况下变形条件系数()可选择1.5。注2:手坏体积系数(m)选择可按表1进行。表1毛坏体积系数(m)

手坏体积

25~<100

100~≤1000

毛坏体积系数(m)

毛坏体积

1000~<5000

5000~<10000

10000~≤15000

15000~<25000

≥25000

表1(续)

设备压力可结合计算结果和模拟结果确定。要求

等温锻造设备

等温锻造设备一般采用液压机。水冷板(或设备滑块)应通人循环水对滑块和工作台降温。GB/T38964—2020

毛坏体积系数(m)

设备一般应有计算机辅助操作系统,滑块具备无级调速的能力,能够满足钛合金等温锻造工艺参数需要,还应有顶出装置。

坏料加热炉

加热。

一般采用申阻炉加热,制坏时也可采用感应炉、弱氧化性的燃气炉、真空炉或其他适宜的设备加热设备应定期进行校检,并具有温度自动调节、记录和报警的控制装置,加热炉的有效工作5.1.2.2

区应用视图或数字标出,有效工作区的温度容差应符合GB/T9452一2012中Ⅲ类及以上精度的要求。采用近β锻造或准β锻造时,加热炉一般采用Ⅱ类及以上精度的申炉,允许采用Ⅲ类电炉,但加热区的炉温均匀性应符合Ⅱ类炉的规定。5.1.3模具加热装置

为了保证钛合金锻造温度的需求,模具加热装置应有温控功能,随时监控模具表面温度,并通过加热炉炉丝通申/断电控制模具表面温度。模具加热装置应具备一定的密封性。5.2

模具工装

5.2.1模具材料

模具材料在高温下应有足够的强度和硬度。一般情况下采用高温合金制造。推荐的模具材料及最高工作温度极限见表2。

GB/T38964—2020

5.2.2模具设计

模具材料

表2推荐模具材料及最高工作温度极限最高工作温度极限

5.2.2.1根据锻件形状、大小等因素,模具设计可采用整体结构,也可以采用组合式的结构。5.2.2.2根据不同部位的受热、受力情况,模架各个部位可采用不同材料制造。5.2.2.3模架设计时应留有模具加热装置的安装位置。5.3原材料

单位为摄氏度

5.3.1原材料应符合GB/T2965、GB/T16598的要求,也可采用其他满足要求的材料,复验合格后方可投产。

5.3.2原材料表面应车光或磨光,并确保去除α硬化层。采用铸锭作为钛合金等温锻造坏料时应先进行改锻,保证坏料获得良好的组织和性能。5.3.3每炉批原材料应按GB/T23605测定β转变温度,也可采用其他双方同意的方法进行测定。6工艺过程

6.1坏料制备

6.1.1采用棒材或铸锭时应进行下料,下料一般采用车床、锯床或线切割。采用线切割下料时,应去除热影响区。

6.1.2可采用棒材或铸锭经过反复拔等变形,获得满足等温锻造的组织和性能的坏料,也可直接采购满足要求的坏料。

6.1.3坏料表面不应有裂纹、折叠、麻坑及其他冶金缺陷。缺陷应采用打磨法清除干净,并应圆滑过渡,清理的宽度与深度之比应不小于10。6.1.4坏料不应存在尖锐的边角、毛刺、连皮等。有效厚度不小于150mm、饼环坏外径不小于$250mm时,倒圆角半径应为5mm~20mm;其他情况下的倒圆角半径可根据实际情况确定。6.1.5坏料结构应保证锻件成形,并获得良好的组织和性能,必要时可对坏料等温锻造成形过程进行模拟,对锻造缺陷和坏料各个部位的变形量有充分的了解,根据模拟结果,优化坏料的尺寸和结构。6.1.6坏料制备时应按6.3.1控制加热。6.1.7坏料制备时应控制变形速度,不应出现十字亮线。6.1.8

必要时应对坏料进行腐蚀,检查材料组织和冶金质量。6.2装炉

装炉前应清除炉底上的氧化皮和其他残渣。6.2.1

6.2.2坏料应在炉子温度达到工艺规定的加热温度后装炉。6.2.3坏料宜放置在加热炉的有效工作区内的耐火砖块、不锈钢或镍基合金支架上,坏料之间应有间4

GB/T38964—2020

隙,以保证均加热;一般情况下坏料应平装(轴线平行于炉底面);当坏料高度与直径之比不大于1时,可立装(轴线垂直干炉底面)。6.3加热

6.3.1坏料制备阶段可采用电阻炉或天然气炉加热。采用天然气炉加热时,火焰不应与坏料直接接触。炉内气氛应保持中性或弱氧化气氛,避免产牛表面硬化层。不应使用吸热式、放热式加热炉,炉内气氨不应是氢气或氨裂解后形成的加热气氨,避免产生氢脆。6.3.2等温锻造阶段应采用电阻炉加热。6.3.3推荐的坏料加热温度和保温时间系数见表3和表4。表3

锻造工艺

加热温度

坏料厚度

或直径

>50~100

>100~150

>150~200

α+β锻造

T-(20~50)

推荐的坏料加热温度

近β锻造

T-(10~20)

准β锻造

T—(10~20)升温

T+(10~30)

表4推荐的坏料保温时间系数

α+β锻造和近β锻造

最短保温时间系数

min/mm

最长保温时间系数

min/mm

B锻造

最短保温时间系数

min/mm

保温时间从仪表指示温度到达规定的加热温度时开始计算6.3.4

最长保温时间系数

min/mm

单位为摄氏度

β锻造

T+(10~60)

准β锻造

α+β区

min/mm

报警温度一般设置在加热温度以上10℃,β锻造、准β锻造设置在加热温度以上5℃。坏料出炉转移进人模具的时间一般应不大于60s。6.3.5

6.4等温锻造

前期检查及准备

应对模具加热装置进行检查,确保生产时加热状态良好B区

min/mm

首次牛产的锻件应记录坏料质量、计算锻件的欠压量、估算吨位、计算零点设置等,记录模具投6.4.1.2

入使用时的表面状态;非首次牛产的锻件,应查阅上批次锻件的生产记录,确认锻造过程中压力、零点、压下过程参数、锻件出模时间、锻件充形是否存在异常。6.4.2坏料及模具润滑

6.4.2.1坏料和模具应加热到100℃~200℃时喷涂润滑剂,预热温度不宜过高,避免润滑剂起泡导致润滑不均匀、失效等。

润滑剂不可与坏料和模具产牛化学反应,一般采用玻璃润滑剂,5

GB/T38964—2020

6.4.2.3润滑剂厚度宜为0.1mm~0.3mm。6.4.3模具安装及加热

6.4.3.1模具安装后,应进行冷杰闭合检查,记录冷态闭合位置,以确定锻造冷态的零点位置,为锻造零点设置提供依据,并检查模具安装是否到位。6.4.3.2模具加热一般采用多阶段加热,一般情况下模具的加热升温速率应不大于20℃/h,每个台阶的温差应不超过200℃。加热过程中应对模具温度进行监控。6.4.4滑块速率设置

滑块速率设置应根据材料成形组织要求确定,一般情况下在0.01mm/s~0.5mm/s,具体按产品制造工节规范执行,确定原则如下:a)对于钛合金α十β锻造,由于坏料的加热温度一般在β相变点以下30℃左右,为了防止下滑速率过快导致坏料心部温升,一般选择较慢的变形速率;对小规格的钛合金近β锻造、钛合金准β锻造、钛合金β锻造,坏料变形过程对温度上升不b)

敏感,为了获得良好的网篮组织,防止坏料在两相区进行再结晶,一般选用较快的变形速率,使坏料组织迅速转变为网篮组织,可以减少再结晶α相的形成;c)对于大规格的钛合金近β锻造、钛合金准β锻造、钛合金β锻造,坏料变形过程中的内部热量很难散发出来,导致内部容易发牛温升,坏料在单相区完成变形,因此在跨越相变点时,容易产生再结晶α相,且由干变形快,没有足够的变形量进行破碎,在β晶界上容易出现链状的α相,为了避免此组织的出现,一般采用较慢的变形速度6.5冷却

6.5.1锻件冷却方式可采用空冷、水冷或其他满足组织要求的冷却方式。6.5.2模具应进行缓冷,冷速不大干20℃/h,至600℃保温4h,然后断申降温至低于200℃,方可拆卸模具。

6.5.3模具冷却后应去除润滑剂。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。