HG/T 4333.2-2012

基本信息

标准号: HG/T 4333.2-2012

中文名称:氰化物泄漏的处理处置方法 第2部分:氰化钾

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:523298

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 4333.2-2012.Treatment and disposal method for cyanide spill Part 2: Potassium cyanide.

1范围

HG/T 4333.2告知了氰化钾的理化性质和危害性,规定了氰化钾泄漏处理处置的术语和定义、泄漏紧急措施、现场环境监控、泄漏现场处理处置方法、泄漏物处理方法。

HG/T 4333.2适用于氰化钾(固体或溶液)在生产、贮存、使用、经营和运输过程中发生泄漏时的处理、处置。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 12268-2005 危险货物品名表

GB/T18664-2002呼吸防护用品的选择、使用和维护

GB/T 24536-2009防护服装化学防护服的选择、使用和维护

3术语和定义

下列术语和定义适用于本文件。

3.1

氰化物 cyanide

化合物分子中含有氰基(一C=N)的物质。根据与氰基连接的元素或基团的不同,分为有机氰化物和无机氰化物。

3.2

初始隔离距离 initial isolation distance

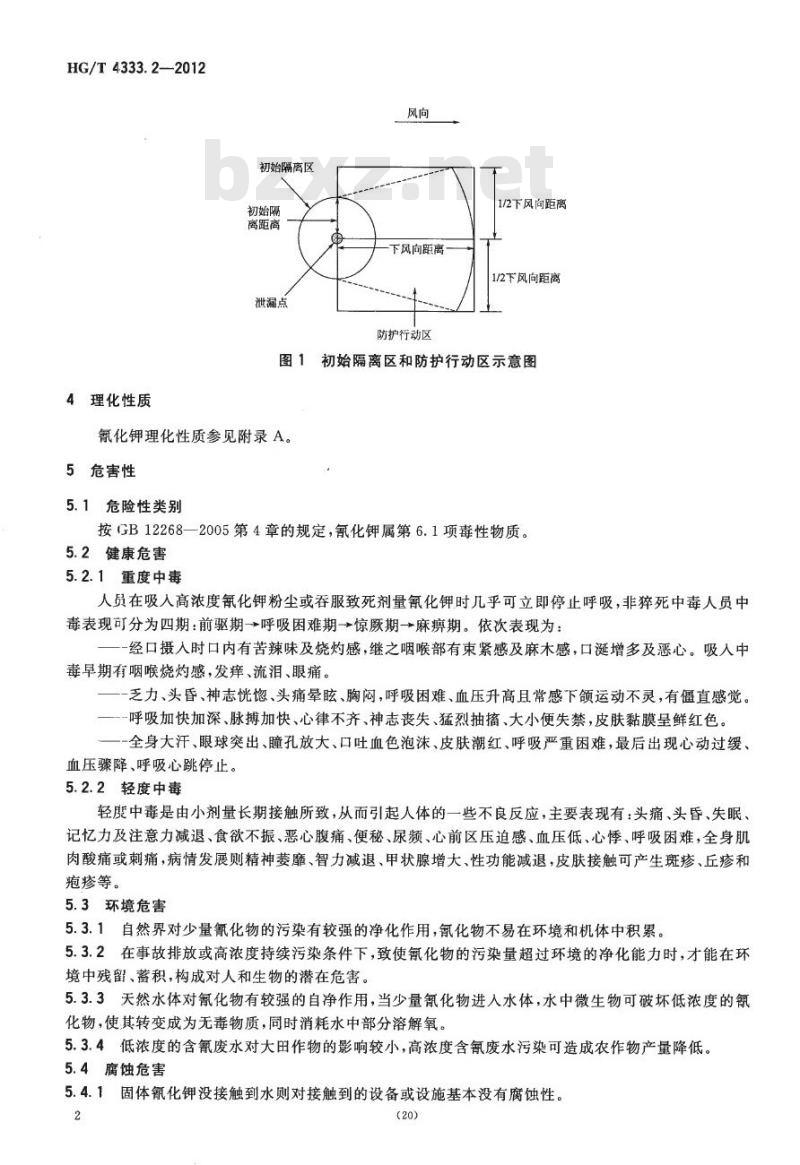

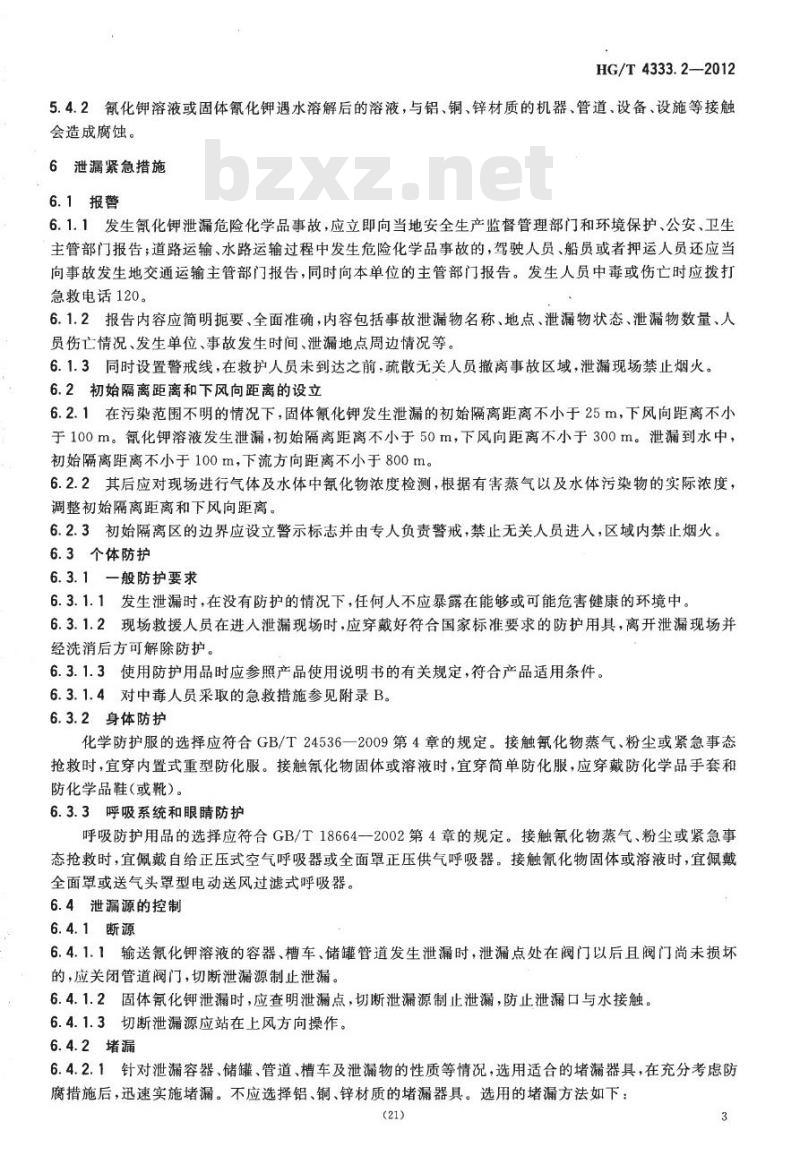

化学物质接触5min会威胁生命或健康浓度范围的距离。初始隔离距离如图1所示。

3.3

下风向距离 downwind distance

化学物质接触1h不会发生不可逆的健康影响或不会产生个人防备能力症状浓度范围的距离。下风向距离如图1所示。

1范围

HG/T 4333.2告知了氰化钾的理化性质和危害性,规定了氰化钾泄漏处理处置的术语和定义、泄漏紧急措施、现场环境监控、泄漏现场处理处置方法、泄漏物处理方法。

HG/T 4333.2适用于氰化钾(固体或溶液)在生产、贮存、使用、经营和运输过程中发生泄漏时的处理、处置。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 12268-2005 危险货物品名表

GB/T18664-2002呼吸防护用品的选择、使用和维护

GB/T 24536-2009防护服装化学防护服的选择、使用和维护

3术语和定义

下列术语和定义适用于本文件。

3.1

氰化物 cyanide

化合物分子中含有氰基(一C=N)的物质。根据与氰基连接的元素或基团的不同,分为有机氰化物和无机氰化物。

3.2

初始隔离距离 initial isolation distance

化学物质接触5min会威胁生命或健康浓度范围的距离。初始隔离距离如图1所示。

3.3

下风向距离 downwind distance

化学物质接触1h不会发生不可逆的健康影响或不会产生个人防备能力症状浓度范围的距离。下风向距离如图1所示。

标准图片预览

标准内容

ICS130.030.10;13.030.20

备案号:38739—2013

中华人民共和国化工行业标准

HG/T4333.2—2012

氰化物泄漏的处理处置方法

第2部分:氰化钾

Treatment and disposal method for cyanide spillPart 2:Potassium cyanide

2012-12-28发布

2013-06-01实施

中华人民共和国工业和信息化部发布前言

HG/T4333《氰化物泄漏的处理处置方法》分为两部分:第1部分:氰化钠;

第2部分:氰化钾。

本部分为HG/T4333的第2部分。

本部分的附录A、附录B和附录C均为资料性附录。本部分按照GB/T1.1一2009给出的规则起草。本部分由中国石油和化学工业联合会提出。本部分由全国废弃化学品处置标准化技术委员会(SAC/TC294)归口。HG/T4333.2—2012

本部分起草单位:安徽省安庆市曙光化工股份有限公司、中海油天津化工研究设计院、深圳市危险废物处理站有限公司。

本部分主要起草人:陈长斌、程倪根、刘道斌、郭凤鑫、高大明。(17)

氰化物泄漏的处理处置方法

第2部分:氰化钾

HG/T4333.2—2012

本部分告知了氰化钾的理化性质和危害性,规定了氰化钾泄漏处理处置的术语和定义、泄漏紧急措施、现场环境监控、泄漏现场处理处置方法、泄漏物处理方法。本部分适用于氰化钾(固体或溶液)在生产、贮存、使用、经营和运输过程中发生泄漏时的处理、处置。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB12268—2005危险货物品名表

GB/T18664一2002呼吸防护用品的选择、使用和维护GB/T24536-一2009防护服装化学防护服的选择、使用和维护3术语和定义

下列术语和定义适用于本文件。3.1

氰化物cyanide

化合物分子中含有氰基(一C=N)的物质。根据与氰基连接的元素或基团的不同,分为有机氰化物和无机氰化物。

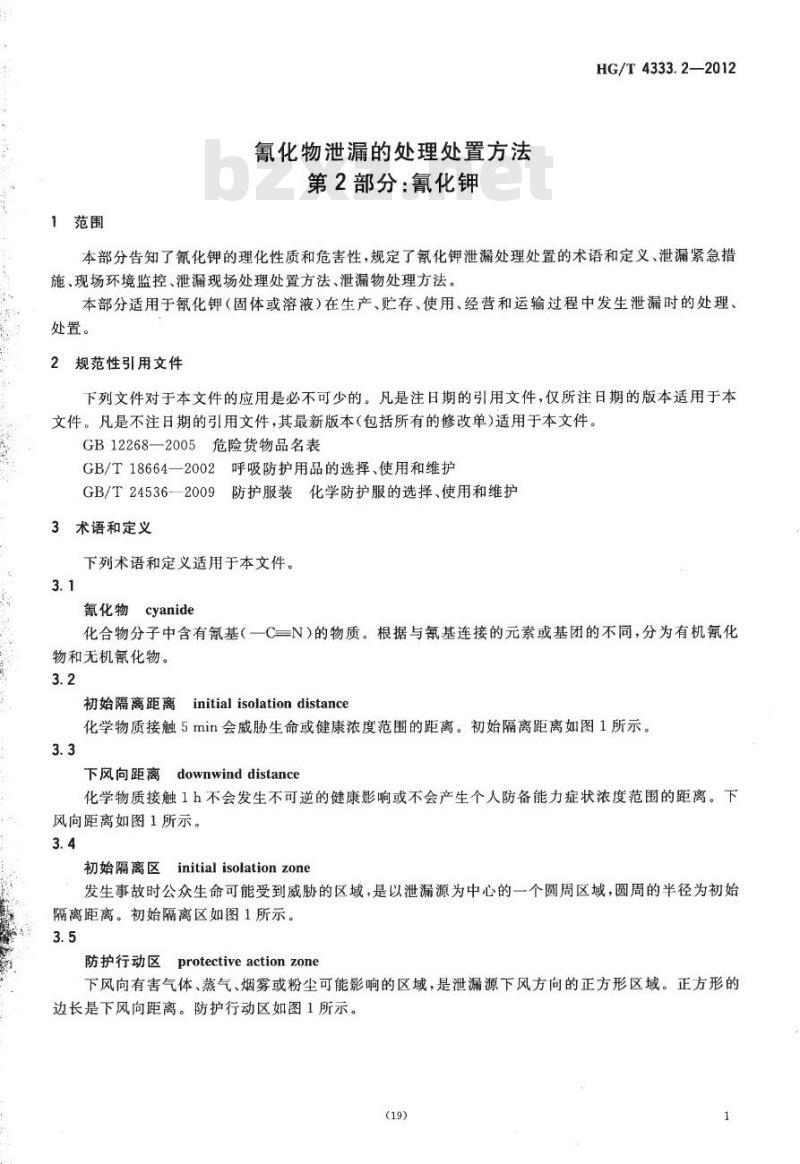

初始隔离距离initial isolationdistance化学物质接触5min会威胁生命或健康浓度范围的距离。初始隔离距离如图1所示。3.3

下风向距离downwinddistance

化学物质接触1h不会发生不可逆的健康影响或不会产生个人防备能力症状浓度范围的距离。下风向距离如图1所示。

初始隔离区initialisolationzone发生事故时公众生命可能受到威胁的区域,是以泄漏源为中心的一个圆周区域,圆周的半径为初始隔离距离。初始隔离区如图1所示。3.5

防护行动区protectiveactionzone下风向有害气体、蒸气、烟雾或粉尘可能影响的区域,是泄漏源下风方向的正方形区域。正方形的边长是下风向距离。防护行动区如图1所示。(19)

HG/T4333.2—2012

4理化性质

初始隔离区

初始隔

离距商

泄漏点

下风向距离

防护行动区

1/2下风向距离

1/2下风向距离

图1初始隔离区和防护行动区示意图氰化钾理化性质参见附录A。

5危害性

5.1危险性类别

按GB12268一2005第4章的规定,氰化钾属第6.1项毒性物质。5.2健康危害

5.2.1重度中毒

人员在吸人高浓度氰化钾粉尘或吞服致死剂量氰化钾时几乎可立即停止呼吸,非猝死中毒人员中毒表现可分为四期:前驱期→呼吸困难期→+惊厥期→麻痹期。依次表现为:-经口摄入时口内有苦辣味及烧灼感,继之咽喉部有束紧感及麻木感,口涎增多及恶心。吸人中毒早期有咽喉烧灼感,发痒、流泪、眼痛。一-乏力、头昏、神志恍您、头痛晕眩、胸闷,呼吸困难、血压升高且常感下颌运动不灵,有僵直感觉。一-呼吸加快加深、脉搏加快、心律不齐、神志丧失、猛烈抽搐、大小便失禁,皮肤黏膜呈鲜红色。一-全身大汗、眼球突出、瞳孔放大、口吐血色泡沫、皮肤潮红、呼吸严重困难,最后出现心动过缓、血压骤降、呼吸心跳停止。

5.2.2轻度中毒

轻度中毒是由小剂量长期接触所致,从而引起人体的一些不良反应,主要表现有:头痛、头昏、失眠、记忆力及注意力减退、食欲不振、恶心腹痛、便秘、尿频、心前区压迫感、血压低、心悸、呼吸困难,全身肌肉酸痛或刺痛,病情发展则精神萎靡、智力减退、甲状腺增大、性功能减退,皮肤接触可产生斑疹、丘疹和疱疹等。

5.3环境危害

5.3.1自然界对少量氰化物的污染有较强的净化作用,氰化物不易在环境和机体中积累。5.3.2在事故排放或高浓度持续污染条件下,致使氰化物的污染量超过环境的净化能力时,才能在环境中残留、蓄积,构成对人和生物的潜在危害。5.3.3天然水体对氰化物有较强的自净作用,当少量氰化物进人水体,水中微生物可破坏低浓度的氰化物,使其转变成为无毒物质,同时消耗水中部分溶解氧。5.3.4低浓度的含氰废水对大田作物的影响较小,高浓度含氰废水污染可造成农作物产量降低。5.4腐蚀危害

5.4.1固体氰化钾没接触到水则对接触到的设备或设施基本没有腐蚀性。2

HG/T4333.2—2012

5.4.2氰化钾溶液或固体氰化钾遇水溶解后的溶液,与铝、铜、锌材质的机器、管道、设备、设施等接触会造成腐蚀。

6泄漏紧急措施

6.1报警

6.1.1发生氰化钾泄漏危险化学品事故,应立即向当地安全生产监督管理部门和环境保护、公安、卫生主管部门报告;道路运输、水路运输过程中发生危险化学品事故的,驾驶人员、船员或者押运人员还应当向事故发生地交通运输主管部门报告,同时向本单位的主管部门报告。发生人员中毒或伤亡时应拨打急救电话120。

6.1.2报告内容应简明拒要、全面准确,内容包括事故泄漏物名称、地点、泄漏物状态、泄漏物数量、人员伤亡情况、发生单位、事故发生时间、泄漏地点周边情况等。6.1.3同时设置警戒线,在救护人员未到达之前,疏散无关人员撤离事故区域,泄漏现场禁止烟火。6.2初始隔离距离和下风向距离的设立6.2.1在污染范围不明的情况下,固体氰化钾发生泄漏的初始隔离距离不小于25m,下风向距离不小于100m。氰化钟溶液发生泄澜,初始隔离距离不小于50m,下风向距离不小于300m。泄漏到水中,初始隔离距离不小于100m,下流方向距离不小于800m。6.2.2其后应对现场进行气体及水体中氰化物浓度检测,根据有害蒸气以及水体污染物的实际浓度,调整初始隔离距离和下风向距离。6.2.3初始隔离区的边界应设立警示标志并由专人负责警戒,禁止无关人员进人,区域内禁止烟火。6.3个体防护

6.3.1一般防护要求

6.3.1.1发生泄漏时,在没有防护的情况下,任何人不应暴露在能够或可能危害健康的环境中。6.3.1.2现场救援人员在进入泄漏现场时,应穿戴好符合国家标准要求的防护用具,离开泄漏现场并经洗消后方司解除防护。

6.3.1.3使用防护用品时应参照产品使用说明书的有关规定,符合产品适用条件。6.3.1.4对中毒人员采取的急救措施参见附录B。6.3.2身体防护

化学防护服的选择应符合GB/T24536一2009第4章的规定。接触氰化物蒸气、粉尘或紧急事态抢救时,宜穿内置式重型防化服。接触氰化物固体或溶液时,宜穿简单防化服,应穿戴防化学品手套和防化学品鞋(或靴)。bZxz.net

6.3.3呼吸系统和眼晴防护

呼吸防护用品的选择应符合GB/T18664--2002第4章的规定。接触氰化物蒸气、粉尘或紧急事态抢救时,宜佩戴自给正压式空气呼吸器或全面罩正压供气呼吸器。接触氰化物固体或溶液时,宜佩戴全面罩或送气头罩型电动送风过滤式呼吸器。6.4泄漏源的控制

6.4.1断源

6.4.1.1输送氰化钾溶液的容器、槽车、储罐管道发生泄漏时,泄漏点处在阀门以后且阀门尚未损坏的,应关闭管道阀门,切断泄漏源制止泄漏。6.4.1.2固体氰化钾泄漏时,应查明泄漏点,切断泄漏源制止泄漏,防止泄漏口与水接触。6.4.1.3切断泄漏源应站在上风方向操作。6.4.2堵漏

6.4.2.1针对泄漏容器、储罐、管道、槽车及泄漏物的性质等情况,选用适合的堵漏器具,在充分考虑防腐措施后,迅速实施堵漏。不应选择铝、铜、锌材质的堵漏器具。选用的堵漏方法如下:(21)

HG/T4333.2—2012

一一储罐、容器、管道壁发生微孔(或称为砂眼)状泄漏时,应用螺丝钉加粘合剂旋进泄漏孔的方法堵漏;

一一罐体发生缝隙状泄漏时,应使用外封式堵漏袋、电磁式堵漏工具组、粘贴式堵漏密封胶(适用于高压)、潮湿绷带冷凝法或堵漏夹具、金属堵漏锥堵漏;一管道发生缝隙状泄漏,可使用外封式堵漏袋、金属封堵套管、电磁式堵漏工具组、潮湿绷带冷凝法或堵漏夹具堵漏;

一一罐体发生孔洞状泄漏时,可使用各种木楔、堵漏夹具、粘贴式堵漏密封胶(适用于高压)、金属堵漏锥堵漏;

一管道发生孔洞状泄漏,可使用各种木楔、堵漏夹具、粘贴式堵漏密封胶(适用于高压)堵漏。-

6.4.2.2阀门发生泄漏时,应使用阀门堵漏工具组、堵漏夹具堵漏。6.4.2.3法兰盘或法兰垫片损坏发生泄漏时,应使用专用法兰夹具。6.4.3倒罐

6.4.3.1储罐、容器、槽车发生泄漏时,如果无法实施器具堵漏,可采取输转倒罐的方法进行处理。6.4.3.2倒罐前应对所使用的管道、容器、储罐等设备的材质和状况进行检查,禁止使用铝、锌、铜及其合金材质的器具设备。

6.4.3.3应由相关工程技术人员和救援人员配合实施倒罐,并应做好个人安全防护。6.4.3.4倒罐结束后,应及时对泄漏设备、容器、车辆等进行洗消处理。7现场环境监控

环保部门应在泄漏事故发生后定期检测泄漏地点附近的空气、水体、地下水、土壤中氰化物浓度,根据检测结果划定受污染应处理的区域。8泄漏现场处理处置方法

8.1水体泄漏的应急处理处置方法8.1.1应组织人员对沿河两岸或湖泊进行警戒,严禁取水、用水和捕捞等一切活动,如果污染严重,河流周围的地下并应禁止使用。

8.1.2根据事故现场实际情况,在取得当地河道主管机关的同意后,在事发地点下游沿河筑建拦河坝,防止受污染的河水下泄。根据河水流速和现场监测结果,在通往下游途中,每1km~2km,用洗消剂打包构筑多级净水渗坝。监测净水渗坝上游水体中总氰化物浓度来判定污染消除程度。必要时可在事发地点上游沿河筑建拦河坝或新开一条河道,让上游流来的清洁水绕过污染源减少污染物下排速度。8.1.3水域过大无法筑坝,则应立即采用船舶或直升机投药的方式实施洗消作业。8.1.4洗消作业可根据实际情况向受污染的水体中选择性地投放适量次氯酸钙(或称漂白粉、漂粉精)、次氯酸钠或过氧化氢消除氰根离子的污染。8.2陆上泄漏的应急处理处置方法8.2.1氨化钾溶液泄漏的处理处置方法8.2.1.1禁流失

禁山泄漏物流人水体、地下水管道或排洪沟等限制性空间。8.2.1.2收容

8.2.1.2.1少量泄漏时操作人员在采取必要的安全防护措施的前提下,使用情性材料(如泥土、沙子或吸附棉)吸收,也可用合适的工具(如干净的铲子、水瓢等)将泄漏的溶液收集至适当的容器。将被污染的土壤收集于合适的容器内,收集物统一交给具有资质的专业处理单位进行处置。8.2.1.2.2大量泄漏时应借助现场环境,通过挖坑、挖沟、围堵或引流等方式使泄漏物汇聚到低洼处并收容起来,坑内应覆上塑料薄膜防止溶液下渗。4

(22)

8.2.1.2.3应使用抗溶泡沫、塑料布、帆布覆盖,降低氰化物蒸气的危害。8.2.1.3转移

HG/T4333.2—2012

用泵将溶液转移到槽车或专用收集容器内进行回收,不应使用铝、锌、铜及其合金材质的设备。将被污染的土壤收集于合适的容器内,收集物统一交给具有资质的专业处理单位进行处置。8.2.1.4处理

污染区用适量次氯酸钠溶液、漂白粉乳液或过氧化氢喷酒、浸泡进行洗消处理,处理后对土壤中残留的氰化物含量进行监测,必要时可进行多次洗消处理,直到符合要求。8.2.2固体氰化钾泄漏的处理处置方法8.2.2.1禁流失

操作人员应采取必要的安全防护措施,防止粉尘飞扬,使用抗溶性泡沫、泥土、沙子或塑料布、帆布覆盖,降低氰化物蒸气危害。

8.2.2.2收容

立即将泄漏物收集到合适的容器内,密闭并保持其干燥。8.2.2.3转移

收集的泄漏物可运回生产企业回收或交由具有资质的专业处理单位进行处理。8.2.2.4处理

8.2.2.4.1污染区用适量次氯酸钠溶液、漂白粉乳液或过氧化氢喷洒、浸泡进行洗消处理,处理后对土壤中残留的氰化物含量进行监测,必要时可进行多次洗消处理,直到符合要求。8.2.2.4.2对于受污染的包装物可直接用漂白液或过氧化氢浸泡处理,检验合格后进行焚烧处理。对于氰化钾包装物,不应再用于与食品行业有关的用途上。8.2.2.5消防

氰化钾泄漏事故建议采取消防措施参见附录C。8.3其他应急处理处置事项

救援结束后应对救援人员穿戴的衣物和救援设施进行彻底冲洗,收集冲洗液按第9章规定的方法进行处理。

9泄漏物处理方法

9.1氯氧化法

9.1.1原理

利用次氯酸根(或氯气)的氧化性,将氰化物氧化为低毒的氰酸盐,氰酸盐继续被氧化成无毒的碳酸盐和氮气。

反应方程式如下:

CN+CIO-→CNO-+CI-

2CNO-+3CIO-+H2O—→2HCO3+N2←+3CI9.1.2反应条件

9.1.2.1消耗氯的量与破坏氰化物量的比:5倍~10倍。9.1.2.2反应pH值:10~11。

9.1.2.3反应时间:1h~1.5h。

9.1.2.4反应后保持余氯(以Cl计):10mg/L~15mg/L。9.1.3·洗消步骤

9.1.3.1方法—

将适量的稀氢氧化钠溶液(或石灰乳)加入氰化物溶液中,使溶液的pH值达到10~11。通人过量的氯气,放置24h,确认氰化物全部分解,稀释后放入废水处理系统。(23)

HG/T4333.2—2012

9.1.3.2方法二

将适量次氯酸钠溶液(12%)或漂白粉乳液加人到氰化物溶液中,搅拌均勾,放置24h,确认氰化物全部分解,稀释后放人废水处理系统。9.1.4方法特点和适用条件

氯氧化法的优点是适应性强、反应时间短、药剂来源广、处理效果好、工艺条件易于控制。氯氧化法的缺点是当氰化物浓度高或废水中其他还原性杂质浓度高时氯消耗大,处理成本高;当废水中铁或氨含量高时工艺相对复杂;处理后排水的盐度较高且有余氯。适用条件:污染事故的洗消或低浓度含氰废水的处理。9.2电解法

9.2.1原理

电解法是利用电化学氧化反应破坏废水中的氰化物。电解电压不低于3.5V条件下,废水中的氰化物离子被阳极产生的OH-氧化成氰酸盐或二氧化碳和氮气。阳极反应:

CN-+2OH--2e-→CNO-+H2O

2CN-+80H--10e-→2C0z+Nz++4H209.2.2工艺条件

9.2.2.1反应pH值:不低于10。

9.2.2.2电解电压:不低于3.5V。9.2.2.3电解时间:取决于氰化物浓度,一般2h~25h。9.2.2.4电耗:10kW.h/kgCN-12kW·h/kgCN-。9.2.3工艺流程

电解法工艺流程见图2。

含氰废水—

9.2.4方法特点和适用条件

电解反应

直流电烧额

pH调整

→排放

固液分离

图2电解法工艺流程图

一废水外排

电解法的优点是不向废水中加入有毒化学物质,处理后排水的水质好;设备简单、投资小;容易操作和控制。

电解法的缺点是电效率随氰化物浓度的降低而大幅度降低,如果用电解法将废水中氰化物直接处理到达标,其成本会过高。如果将废水中氰化物电解到一定浓度后再用氯氧化法处理则比较经济。另外,由于电解设备的反应器效率不高,电解法反应时间过长,当氰化物浓度达到40g/L时,电解时间长达24h。

适用条件:40g/L以下的高浓度含氰废液。9.3加热水解法

9.3.1原理

氰化钾水溶液易于水解,加热水解法是使氯化物在高于140℃的条件下,水解生成有机酸盐和氨,以解除氰化物的毒性。

反应方程式如下:

NaCN+2H2O→HCOONa+NH31

水解温度的选择是加热水解法的关键,应根据含氰废水组分的不同选择合适的水解温度。6

9.3.2反应条件

9.3.2.1反应pH值:不低于9.3。9.3.2.2反应温度:不低于160℃。9.3.2.3反应压力:0.7MPa。

9.3.2.4水解时间:取决于氰化物浓度,一般2h~4h。9.3.3洗消步骤

HG/T4333.2—2012

含氰污水进人到废水储槽中,经沉淀、隔油,用泵按一定的处理量打入加热水解槽,在反应压力和温度下,废水中所含的氰化物几乎全部转化为甲酸钠和氨。水解后的溶液经换热后卸至常压,溶液中残余氰化物浓度一般达到小于20mg/L,按残余氰根(CN-)浓度的5倍加入次氯酸钠,在80℃下反应除氰。在处理较高浓度的含氰废液时,如果一次处理无法达到要求,可进行反复多次处理。9.3.4方法特点和适用条件

加热水解法的优点是处理过程简单,不使用其他药剂;可以处理游离态氰化物,也可以处理含氰配合物;对废水含氰浓度适应范围广,处理效果好。加热水解法的缺点是耗能大,产生的氨易形成污染,因此该方法应当配备回收氨气的装置;处理含氰废液无法直接排放,还要经氯氧化法再处理才能排放。适用条件:氰化物生产中高浓度氰化物废水。9.4过氧化氢氧化法

9.4.1原理

以过氧化氢为氧化剂将废水中的氰化物氧化为氰酸盐,氰酸盐再水解为碳酸盐和铵盐。反应方程式如下:

CN-+H2O2—→CNO-+H2O

CNO-+2H2O→CO-+NH

9.4.2工艺条件

9.4.2.1反应pH值:7.5~9.5。

9.4.2.2反应时间:1h。

9.4.2.3纯过氧化氢的消耗比:4~5。9.4.3工艺流程

过氧化氢氧化法工艺流程见图3。含氰废水—

pH调整

酸或碱

氧化反应

过氧化氢

pH调整

酸或酸

固液分离排放

图3过氧化氢氧化法工艺流程图

9.4.4方法特点和适用条件

过氧化氢氧化法的优点是工艺简单,易于实现自动控制;操作环境好;过氧化氢分解产物是水,无二次污染。

过氧化氢氧化法的缺点是原料价格较贵,处理成本较高。适用条件:污染事故的洗消或含氰废水的处理。(25)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:38739—2013

中华人民共和国化工行业标准

HG/T4333.2—2012

氰化物泄漏的处理处置方法

第2部分:氰化钾

Treatment and disposal method for cyanide spillPart 2:Potassium cyanide

2012-12-28发布

2013-06-01实施

中华人民共和国工业和信息化部发布前言

HG/T4333《氰化物泄漏的处理处置方法》分为两部分:第1部分:氰化钠;

第2部分:氰化钾。

本部分为HG/T4333的第2部分。

本部分的附录A、附录B和附录C均为资料性附录。本部分按照GB/T1.1一2009给出的规则起草。本部分由中国石油和化学工业联合会提出。本部分由全国废弃化学品处置标准化技术委员会(SAC/TC294)归口。HG/T4333.2—2012

本部分起草单位:安徽省安庆市曙光化工股份有限公司、中海油天津化工研究设计院、深圳市危险废物处理站有限公司。

本部分主要起草人:陈长斌、程倪根、刘道斌、郭凤鑫、高大明。(17)

氰化物泄漏的处理处置方法

第2部分:氰化钾

HG/T4333.2—2012

本部分告知了氰化钾的理化性质和危害性,规定了氰化钾泄漏处理处置的术语和定义、泄漏紧急措施、现场环境监控、泄漏现场处理处置方法、泄漏物处理方法。本部分适用于氰化钾(固体或溶液)在生产、贮存、使用、经营和运输过程中发生泄漏时的处理、处置。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB12268—2005危险货物品名表

GB/T18664一2002呼吸防护用品的选择、使用和维护GB/T24536-一2009防护服装化学防护服的选择、使用和维护3术语和定义

下列术语和定义适用于本文件。3.1

氰化物cyanide

化合物分子中含有氰基(一C=N)的物质。根据与氰基连接的元素或基团的不同,分为有机氰化物和无机氰化物。

初始隔离距离initial isolationdistance化学物质接触5min会威胁生命或健康浓度范围的距离。初始隔离距离如图1所示。3.3

下风向距离downwinddistance

化学物质接触1h不会发生不可逆的健康影响或不会产生个人防备能力症状浓度范围的距离。下风向距离如图1所示。

初始隔离区initialisolationzone发生事故时公众生命可能受到威胁的区域,是以泄漏源为中心的一个圆周区域,圆周的半径为初始隔离距离。初始隔离区如图1所示。3.5

防护行动区protectiveactionzone下风向有害气体、蒸气、烟雾或粉尘可能影响的区域,是泄漏源下风方向的正方形区域。正方形的边长是下风向距离。防护行动区如图1所示。(19)

HG/T4333.2—2012

4理化性质

初始隔离区

初始隔

离距商

泄漏点

下风向距离

防护行动区

1/2下风向距离

1/2下风向距离

图1初始隔离区和防护行动区示意图氰化钾理化性质参见附录A。

5危害性

5.1危险性类别

按GB12268一2005第4章的规定,氰化钾属第6.1项毒性物质。5.2健康危害

5.2.1重度中毒

人员在吸人高浓度氰化钾粉尘或吞服致死剂量氰化钾时几乎可立即停止呼吸,非猝死中毒人员中毒表现可分为四期:前驱期→呼吸困难期→+惊厥期→麻痹期。依次表现为:-经口摄入时口内有苦辣味及烧灼感,继之咽喉部有束紧感及麻木感,口涎增多及恶心。吸人中毒早期有咽喉烧灼感,发痒、流泪、眼痛。一-乏力、头昏、神志恍您、头痛晕眩、胸闷,呼吸困难、血压升高且常感下颌运动不灵,有僵直感觉。一-呼吸加快加深、脉搏加快、心律不齐、神志丧失、猛烈抽搐、大小便失禁,皮肤黏膜呈鲜红色。一-全身大汗、眼球突出、瞳孔放大、口吐血色泡沫、皮肤潮红、呼吸严重困难,最后出现心动过缓、血压骤降、呼吸心跳停止。

5.2.2轻度中毒

轻度中毒是由小剂量长期接触所致,从而引起人体的一些不良反应,主要表现有:头痛、头昏、失眠、记忆力及注意力减退、食欲不振、恶心腹痛、便秘、尿频、心前区压迫感、血压低、心悸、呼吸困难,全身肌肉酸痛或刺痛,病情发展则精神萎靡、智力减退、甲状腺增大、性功能减退,皮肤接触可产生斑疹、丘疹和疱疹等。

5.3环境危害

5.3.1自然界对少量氰化物的污染有较强的净化作用,氰化物不易在环境和机体中积累。5.3.2在事故排放或高浓度持续污染条件下,致使氰化物的污染量超过环境的净化能力时,才能在环境中残留、蓄积,构成对人和生物的潜在危害。5.3.3天然水体对氰化物有较强的自净作用,当少量氰化物进人水体,水中微生物可破坏低浓度的氰化物,使其转变成为无毒物质,同时消耗水中部分溶解氧。5.3.4低浓度的含氰废水对大田作物的影响较小,高浓度含氰废水污染可造成农作物产量降低。5.4腐蚀危害

5.4.1固体氰化钾没接触到水则对接触到的设备或设施基本没有腐蚀性。2

HG/T4333.2—2012

5.4.2氰化钾溶液或固体氰化钾遇水溶解后的溶液,与铝、铜、锌材质的机器、管道、设备、设施等接触会造成腐蚀。

6泄漏紧急措施

6.1报警

6.1.1发生氰化钾泄漏危险化学品事故,应立即向当地安全生产监督管理部门和环境保护、公安、卫生主管部门报告;道路运输、水路运输过程中发生危险化学品事故的,驾驶人员、船员或者押运人员还应当向事故发生地交通运输主管部门报告,同时向本单位的主管部门报告。发生人员中毒或伤亡时应拨打急救电话120。

6.1.2报告内容应简明拒要、全面准确,内容包括事故泄漏物名称、地点、泄漏物状态、泄漏物数量、人员伤亡情况、发生单位、事故发生时间、泄漏地点周边情况等。6.1.3同时设置警戒线,在救护人员未到达之前,疏散无关人员撤离事故区域,泄漏现场禁止烟火。6.2初始隔离距离和下风向距离的设立6.2.1在污染范围不明的情况下,固体氰化钾发生泄漏的初始隔离距离不小于25m,下风向距离不小于100m。氰化钟溶液发生泄澜,初始隔离距离不小于50m,下风向距离不小于300m。泄漏到水中,初始隔离距离不小于100m,下流方向距离不小于800m。6.2.2其后应对现场进行气体及水体中氰化物浓度检测,根据有害蒸气以及水体污染物的实际浓度,调整初始隔离距离和下风向距离。6.2.3初始隔离区的边界应设立警示标志并由专人负责警戒,禁止无关人员进人,区域内禁止烟火。6.3个体防护

6.3.1一般防护要求

6.3.1.1发生泄漏时,在没有防护的情况下,任何人不应暴露在能够或可能危害健康的环境中。6.3.1.2现场救援人员在进入泄漏现场时,应穿戴好符合国家标准要求的防护用具,离开泄漏现场并经洗消后方司解除防护。

6.3.1.3使用防护用品时应参照产品使用说明书的有关规定,符合产品适用条件。6.3.1.4对中毒人员采取的急救措施参见附录B。6.3.2身体防护

化学防护服的选择应符合GB/T24536一2009第4章的规定。接触氰化物蒸气、粉尘或紧急事态抢救时,宜穿内置式重型防化服。接触氰化物固体或溶液时,宜穿简单防化服,应穿戴防化学品手套和防化学品鞋(或靴)。bZxz.net

6.3.3呼吸系统和眼晴防护

呼吸防护用品的选择应符合GB/T18664--2002第4章的规定。接触氰化物蒸气、粉尘或紧急事态抢救时,宜佩戴自给正压式空气呼吸器或全面罩正压供气呼吸器。接触氰化物固体或溶液时,宜佩戴全面罩或送气头罩型电动送风过滤式呼吸器。6.4泄漏源的控制

6.4.1断源

6.4.1.1输送氰化钾溶液的容器、槽车、储罐管道发生泄漏时,泄漏点处在阀门以后且阀门尚未损坏的,应关闭管道阀门,切断泄漏源制止泄漏。6.4.1.2固体氰化钾泄漏时,应查明泄漏点,切断泄漏源制止泄漏,防止泄漏口与水接触。6.4.1.3切断泄漏源应站在上风方向操作。6.4.2堵漏

6.4.2.1针对泄漏容器、储罐、管道、槽车及泄漏物的性质等情况,选用适合的堵漏器具,在充分考虑防腐措施后,迅速实施堵漏。不应选择铝、铜、锌材质的堵漏器具。选用的堵漏方法如下:(21)

HG/T4333.2—2012

一一储罐、容器、管道壁发生微孔(或称为砂眼)状泄漏时,应用螺丝钉加粘合剂旋进泄漏孔的方法堵漏;

一一罐体发生缝隙状泄漏时,应使用外封式堵漏袋、电磁式堵漏工具组、粘贴式堵漏密封胶(适用于高压)、潮湿绷带冷凝法或堵漏夹具、金属堵漏锥堵漏;一管道发生缝隙状泄漏,可使用外封式堵漏袋、金属封堵套管、电磁式堵漏工具组、潮湿绷带冷凝法或堵漏夹具堵漏;

一一罐体发生孔洞状泄漏时,可使用各种木楔、堵漏夹具、粘贴式堵漏密封胶(适用于高压)、金属堵漏锥堵漏;

一管道发生孔洞状泄漏,可使用各种木楔、堵漏夹具、粘贴式堵漏密封胶(适用于高压)堵漏。-

6.4.2.2阀门发生泄漏时,应使用阀门堵漏工具组、堵漏夹具堵漏。6.4.2.3法兰盘或法兰垫片损坏发生泄漏时,应使用专用法兰夹具。6.4.3倒罐

6.4.3.1储罐、容器、槽车发生泄漏时,如果无法实施器具堵漏,可采取输转倒罐的方法进行处理。6.4.3.2倒罐前应对所使用的管道、容器、储罐等设备的材质和状况进行检查,禁止使用铝、锌、铜及其合金材质的器具设备。

6.4.3.3应由相关工程技术人员和救援人员配合实施倒罐,并应做好个人安全防护。6.4.3.4倒罐结束后,应及时对泄漏设备、容器、车辆等进行洗消处理。7现场环境监控

环保部门应在泄漏事故发生后定期检测泄漏地点附近的空气、水体、地下水、土壤中氰化物浓度,根据检测结果划定受污染应处理的区域。8泄漏现场处理处置方法

8.1水体泄漏的应急处理处置方法8.1.1应组织人员对沿河两岸或湖泊进行警戒,严禁取水、用水和捕捞等一切活动,如果污染严重,河流周围的地下并应禁止使用。

8.1.2根据事故现场实际情况,在取得当地河道主管机关的同意后,在事发地点下游沿河筑建拦河坝,防止受污染的河水下泄。根据河水流速和现场监测结果,在通往下游途中,每1km~2km,用洗消剂打包构筑多级净水渗坝。监测净水渗坝上游水体中总氰化物浓度来判定污染消除程度。必要时可在事发地点上游沿河筑建拦河坝或新开一条河道,让上游流来的清洁水绕过污染源减少污染物下排速度。8.1.3水域过大无法筑坝,则应立即采用船舶或直升机投药的方式实施洗消作业。8.1.4洗消作业可根据实际情况向受污染的水体中选择性地投放适量次氯酸钙(或称漂白粉、漂粉精)、次氯酸钠或过氧化氢消除氰根离子的污染。8.2陆上泄漏的应急处理处置方法8.2.1氨化钾溶液泄漏的处理处置方法8.2.1.1禁流失

禁山泄漏物流人水体、地下水管道或排洪沟等限制性空间。8.2.1.2收容

8.2.1.2.1少量泄漏时操作人员在采取必要的安全防护措施的前提下,使用情性材料(如泥土、沙子或吸附棉)吸收,也可用合适的工具(如干净的铲子、水瓢等)将泄漏的溶液收集至适当的容器。将被污染的土壤收集于合适的容器内,收集物统一交给具有资质的专业处理单位进行处置。8.2.1.2.2大量泄漏时应借助现场环境,通过挖坑、挖沟、围堵或引流等方式使泄漏物汇聚到低洼处并收容起来,坑内应覆上塑料薄膜防止溶液下渗。4

(22)

8.2.1.2.3应使用抗溶泡沫、塑料布、帆布覆盖,降低氰化物蒸气的危害。8.2.1.3转移

HG/T4333.2—2012

用泵将溶液转移到槽车或专用收集容器内进行回收,不应使用铝、锌、铜及其合金材质的设备。将被污染的土壤收集于合适的容器内,收集物统一交给具有资质的专业处理单位进行处置。8.2.1.4处理

污染区用适量次氯酸钠溶液、漂白粉乳液或过氧化氢喷酒、浸泡进行洗消处理,处理后对土壤中残留的氰化物含量进行监测,必要时可进行多次洗消处理,直到符合要求。8.2.2固体氰化钾泄漏的处理处置方法8.2.2.1禁流失

操作人员应采取必要的安全防护措施,防止粉尘飞扬,使用抗溶性泡沫、泥土、沙子或塑料布、帆布覆盖,降低氰化物蒸气危害。

8.2.2.2收容

立即将泄漏物收集到合适的容器内,密闭并保持其干燥。8.2.2.3转移

收集的泄漏物可运回生产企业回收或交由具有资质的专业处理单位进行处理。8.2.2.4处理

8.2.2.4.1污染区用适量次氯酸钠溶液、漂白粉乳液或过氧化氢喷洒、浸泡进行洗消处理,处理后对土壤中残留的氰化物含量进行监测,必要时可进行多次洗消处理,直到符合要求。8.2.2.4.2对于受污染的包装物可直接用漂白液或过氧化氢浸泡处理,检验合格后进行焚烧处理。对于氰化钾包装物,不应再用于与食品行业有关的用途上。8.2.2.5消防

氰化钾泄漏事故建议采取消防措施参见附录C。8.3其他应急处理处置事项

救援结束后应对救援人员穿戴的衣物和救援设施进行彻底冲洗,收集冲洗液按第9章规定的方法进行处理。

9泄漏物处理方法

9.1氯氧化法

9.1.1原理

利用次氯酸根(或氯气)的氧化性,将氰化物氧化为低毒的氰酸盐,氰酸盐继续被氧化成无毒的碳酸盐和氮气。

反应方程式如下:

CN+CIO-→CNO-+CI-

2CNO-+3CIO-+H2O—→2HCO3+N2←+3CI9.1.2反应条件

9.1.2.1消耗氯的量与破坏氰化物量的比:5倍~10倍。9.1.2.2反应pH值:10~11。

9.1.2.3反应时间:1h~1.5h。

9.1.2.4反应后保持余氯(以Cl计):10mg/L~15mg/L。9.1.3·洗消步骤

9.1.3.1方法—

将适量的稀氢氧化钠溶液(或石灰乳)加入氰化物溶液中,使溶液的pH值达到10~11。通人过量的氯气,放置24h,确认氰化物全部分解,稀释后放入废水处理系统。(23)

HG/T4333.2—2012

9.1.3.2方法二

将适量次氯酸钠溶液(12%)或漂白粉乳液加人到氰化物溶液中,搅拌均勾,放置24h,确认氰化物全部分解,稀释后放人废水处理系统。9.1.4方法特点和适用条件

氯氧化法的优点是适应性强、反应时间短、药剂来源广、处理效果好、工艺条件易于控制。氯氧化法的缺点是当氰化物浓度高或废水中其他还原性杂质浓度高时氯消耗大,处理成本高;当废水中铁或氨含量高时工艺相对复杂;处理后排水的盐度较高且有余氯。适用条件:污染事故的洗消或低浓度含氰废水的处理。9.2电解法

9.2.1原理

电解法是利用电化学氧化反应破坏废水中的氰化物。电解电压不低于3.5V条件下,废水中的氰化物离子被阳极产生的OH-氧化成氰酸盐或二氧化碳和氮气。阳极反应:

CN-+2OH--2e-→CNO-+H2O

2CN-+80H--10e-→2C0z+Nz++4H209.2.2工艺条件

9.2.2.1反应pH值:不低于10。

9.2.2.2电解电压:不低于3.5V。9.2.2.3电解时间:取决于氰化物浓度,一般2h~25h。9.2.2.4电耗:10kW.h/kgCN-12kW·h/kgCN-。9.2.3工艺流程

电解法工艺流程见图2。

含氰废水—

9.2.4方法特点和适用条件

电解反应

直流电烧额

pH调整

→排放

固液分离

图2电解法工艺流程图

一废水外排

电解法的优点是不向废水中加入有毒化学物质,处理后排水的水质好;设备简单、投资小;容易操作和控制。

电解法的缺点是电效率随氰化物浓度的降低而大幅度降低,如果用电解法将废水中氰化物直接处理到达标,其成本会过高。如果将废水中氰化物电解到一定浓度后再用氯氧化法处理则比较经济。另外,由于电解设备的反应器效率不高,电解法反应时间过长,当氰化物浓度达到40g/L时,电解时间长达24h。

适用条件:40g/L以下的高浓度含氰废液。9.3加热水解法

9.3.1原理

氰化钾水溶液易于水解,加热水解法是使氯化物在高于140℃的条件下,水解生成有机酸盐和氨,以解除氰化物的毒性。

反应方程式如下:

NaCN+2H2O→HCOONa+NH31

水解温度的选择是加热水解法的关键,应根据含氰废水组分的不同选择合适的水解温度。6

9.3.2反应条件

9.3.2.1反应pH值:不低于9.3。9.3.2.2反应温度:不低于160℃。9.3.2.3反应压力:0.7MPa。

9.3.2.4水解时间:取决于氰化物浓度,一般2h~4h。9.3.3洗消步骤

HG/T4333.2—2012

含氰污水进人到废水储槽中,经沉淀、隔油,用泵按一定的处理量打入加热水解槽,在反应压力和温度下,废水中所含的氰化物几乎全部转化为甲酸钠和氨。水解后的溶液经换热后卸至常压,溶液中残余氰化物浓度一般达到小于20mg/L,按残余氰根(CN-)浓度的5倍加入次氯酸钠,在80℃下反应除氰。在处理较高浓度的含氰废液时,如果一次处理无法达到要求,可进行反复多次处理。9.3.4方法特点和适用条件

加热水解法的优点是处理过程简单,不使用其他药剂;可以处理游离态氰化物,也可以处理含氰配合物;对废水含氰浓度适应范围广,处理效果好。加热水解法的缺点是耗能大,产生的氨易形成污染,因此该方法应当配备回收氨气的装置;处理含氰废液无法直接排放,还要经氯氧化法再处理才能排放。适用条件:氰化物生产中高浓度氰化物废水。9.4过氧化氢氧化法

9.4.1原理

以过氧化氢为氧化剂将废水中的氰化物氧化为氰酸盐,氰酸盐再水解为碳酸盐和铵盐。反应方程式如下:

CN-+H2O2—→CNO-+H2O

CNO-+2H2O→CO-+NH

9.4.2工艺条件

9.4.2.1反应pH值:7.5~9.5。

9.4.2.2反应时间:1h。

9.4.2.3纯过氧化氢的消耗比:4~5。9.4.3工艺流程

过氧化氢氧化法工艺流程见图3。含氰废水—

pH调整

酸或碱

氧化反应

过氧化氢

pH调整

酸或酸

固液分离排放

图3过氧化氢氧化法工艺流程图

9.4.4方法特点和适用条件

过氧化氢氧化法的优点是工艺简单,易于实现自动控制;操作环境好;过氧化氢分解产物是水,无二次污染。

过氧化氢氧化法的缺点是原料价格较贵,处理成本较高。适用条件:污染事故的洗消或含氰废水的处理。(25)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。