JB/T 6721-1993

基本信息

标准号: JB/T 6721-1993

中文名称:内燃机连杆 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for connecting rods of internal combustion engines

标准状态:现行

发布日期:1993-07-29

实施日期:1994-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1376648

标准分类号

中标分类号:机械>>活塞式内燃机与其他动力设备>>J92机体与运动件

关联标准

替代情况:NJ 20-85

出版信息

出版社:机械工业出版社

页数:6页

标准价格:8.0 元

出版日期:1994-01-01

相关单位信息

起草人:李绍裘

起草单位:机械工业部上海内燃机研究所

归口单位:机械工业部上海内燃机研究所

提出单位:机械工业部上海内燃机研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了内燃机锻钢连杆(包括连杆体、连杆盖和连杆衬大)的技术要求,检验方法,检验规则和标志、包装、运输、贮存等。本标准适用于气缸直径小于或等于200 mm 的往复活塞式内燃机锻钢连杆。 JB/T 6721-1993 内燃机连杆 技术条件 JB/T6721-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 6721-1993

内燃机连杆技术条件

1993-07-29发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

内燃机连杆技术条件

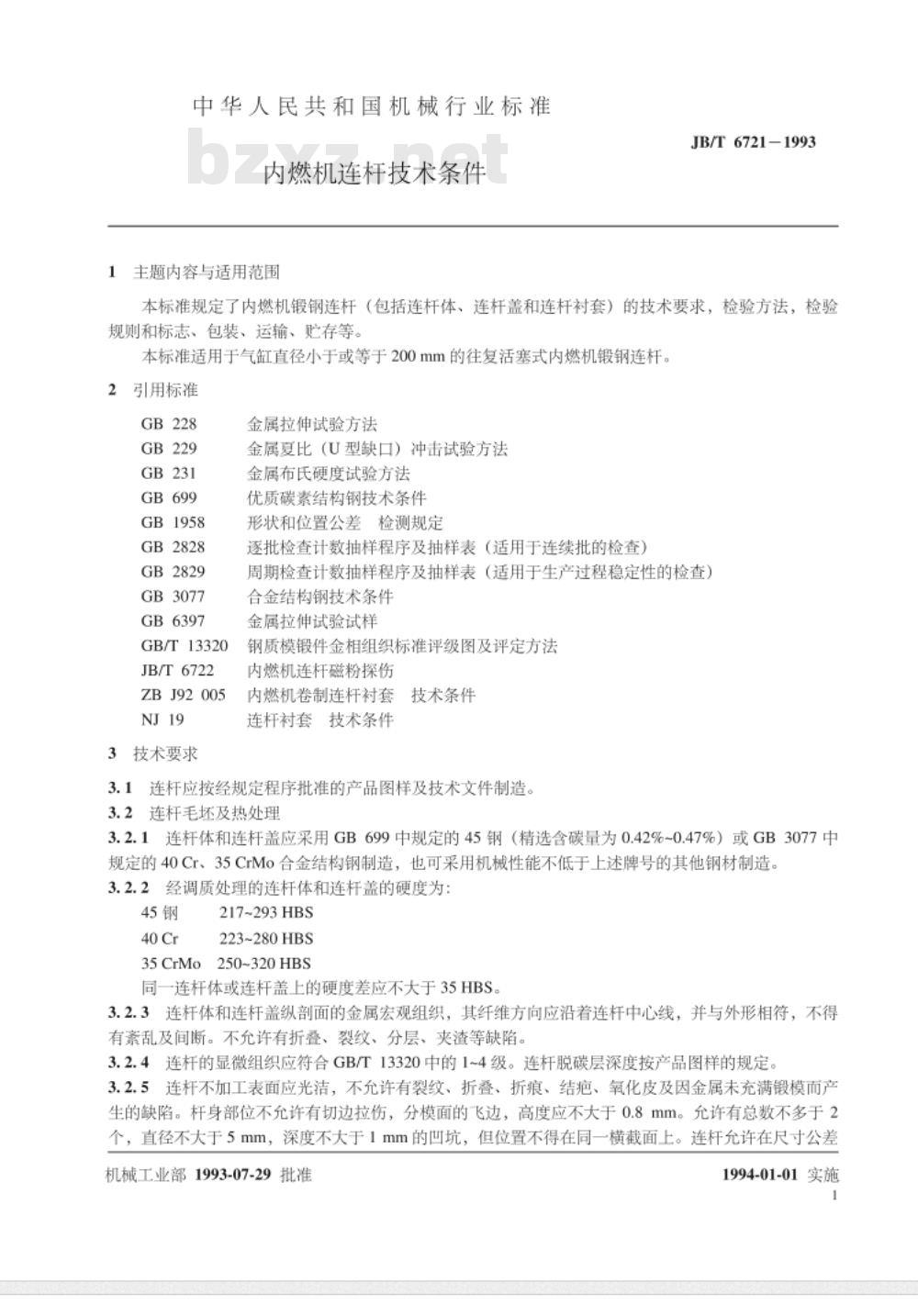

1主题内容与适用范围

JB/T6721-1993

本标准规定了内燃机锻钢连杆(包括连杆体、连杆盖和连杆衬套)的技术要求,检验方法,检验规则和标志、包装、运输、贮存等。本标准适用于气缸直径小于或等于200mm的往复活塞式内燃机锻钢连杆。引用标准

GB1958

GB2828

GB2829

GB3077

GB 6397

GB/T13320

JB/T6722

ZBJ92005

3技术要求下载标准就来标准下载网

金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

优质碳素结构钢技术条件

形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)合金结构钢技术条件

金属拉伸试验试样

钢质模锻件金相组织标准评级图及评定方法内燃机连杆磁粉探伤

内燃机卷制连杆衬套

连杆衬套技术条件

技术条件

3.1连杆应按经规定程序批准的产品图样及技术文件制造3.2连杆毛坏及热处理

3.2.1连杆体和连杆盖应采用GB699中规定的45钢(精选含碳量为0.42%~0.47%)或GB3077中规定的40Cr、35CrMo合金结构钢制造,也可采用机械性能不低于上述牌号的其他钢材制造。3.2.2经调质处理的连杆体和连杆盖的硬度为:45钢

217~293 HBS

223~280HBS

35CrMo

250~320HBS

同一连杆体或连杆盖上的硬度差应不大于35HBS。3.2.3连杆体和连杆盖纵剖面的金属宏观组织,其纤维方向应沿着连杆中心线,并与外形相符,不得有紊乱及间断。不允许有折叠、裂纹、分层、夹渣等缺陷。3.2.4连杆的显微组织应符合GB/T13320中的1~4级。连杆脱碳层深度按产品图样的规定。3.2.5连杆不加工表面应光洁,不允许有裂纹、折叠、折痕、结疤、氧化皮及因金属未充满锻模而产生的缺陷。杆身部位不允许有切边拉伤,分模面的飞边,高度应不大于0.8mm。允许有总数不多于2个,直径不大于5mm,深度不大于1mm的凹坑,但位置不得在同一横截面上。连杆允许在尺寸公差机械工业部1993-07-29批准

1994-01-01实施

范围内修整,经修整的部位,

应圆滑过渡

连杆不允许焊补。

JB/T6721-1993

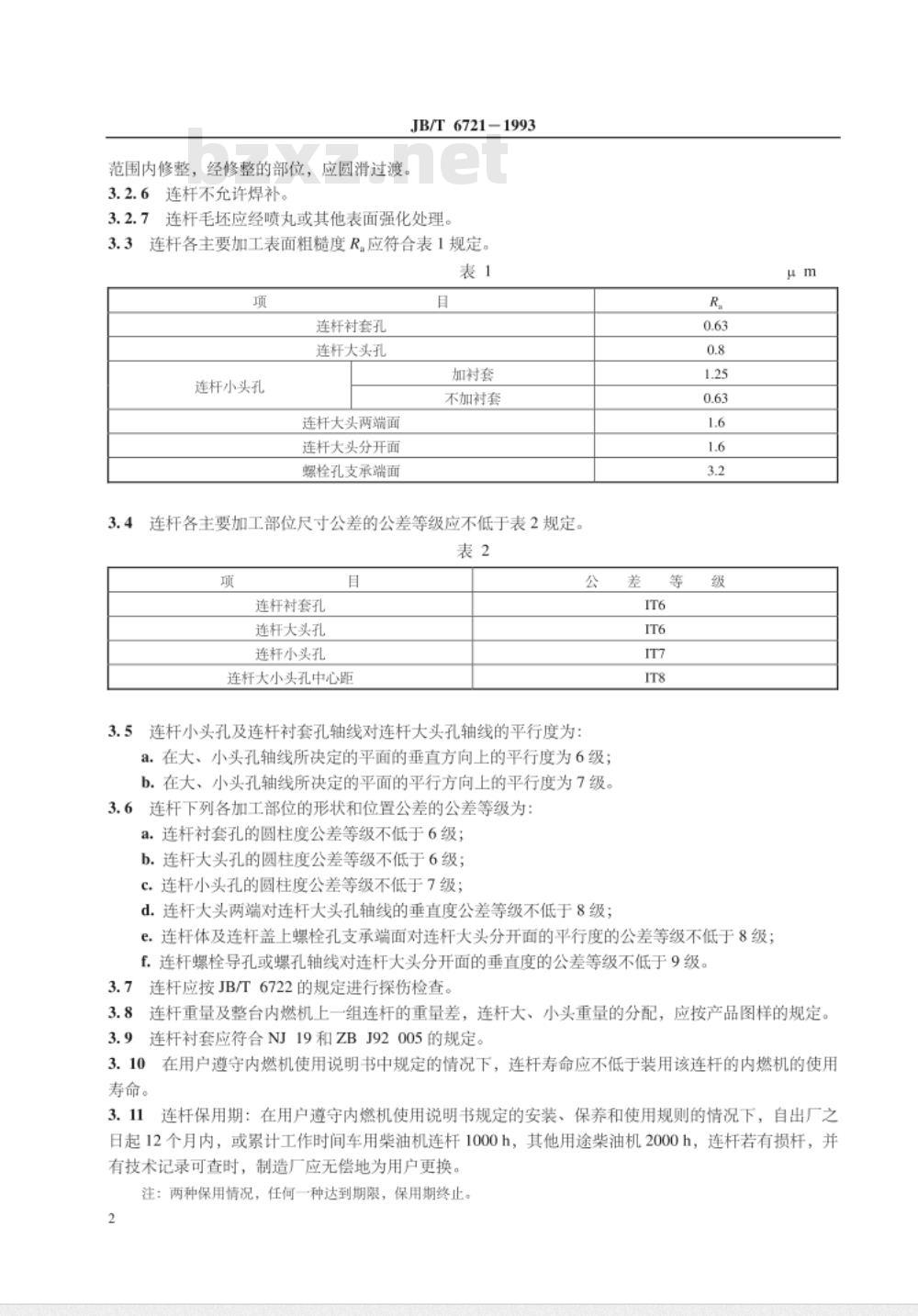

连杆毛坏应经喷丸或其他表面强化处理。连杆各主要加工表面粗糙度R,应符合表1规定。表1

连杆小头孔

连杆衬套孔

连杆大头孔

连杆大头两端面

连杆大头分开面

螺栓孔支承端面

加衬套

不加衬套

连杆各主要加工部位尺寸公差的公差等级应不低于表2规定。表2

连杆衬套孔

连杆大头孔

连杆小头孔

连杆大小头孔中心距

3.5连杆小头孔及连杆衬套孔轴线对连杆大头孔轴线的平行度为:公

a.在大、小头孔轴线所决定的平面的垂直方向上的平行度为6级;b.在大、小头孔轴线所决定的平面的平行方向上的平行度为7级。3.6

连杆下列各加工部位的形状和位置公差的公差等级为:a.连杆衬套孔的圆柱度公差等级不低于6级;b.连杆大头孔的圆柱度公差等级不低于6级;c.连杆小头孔的圆柱度公差等级不低于7级;d.连杆大头两端对连杆大头孔轴线的垂直度公差等级不低于8级;差

e.连杆体及连杆盖上螺栓孔支承端面对连杆大头分开面的平行度的公差等级不低于8级;f.连杆螺栓导孔或螺孔轴线对连杆大头分开面的垂直度的公差等级不低于9级。3.7连杆应按JB/T6722的规定进行探伤检查。μm

连杆重量及整台内燃机上一组连杆的重量差,连杆大、小头重量的分配,应按产品图样的规定3.8

连杆衬套应符合NJ19和ZBJ92005的规定。3.9

寿命。

在用户遵守内燃机使用说明书中规定的情况下,连杆寿命应不低于装用该连杆的内燃机的使用连杆保用期:在用户遵守内燃机使用说明书规定的安装、保养和使用规则的情况下,自出厂之

日起12个月内,或累计工作时间车用柴油机连杆1000h,其他用途柴油机2000h,连杆若有损杆,并有技术记录可查时,制造厂应无偿地为用户更换。注:两种保用情况,任何一种达到期限,保用期终止。2

检验方法

4.1硬度

4.1.1机械法检测

JB/T6721-1993

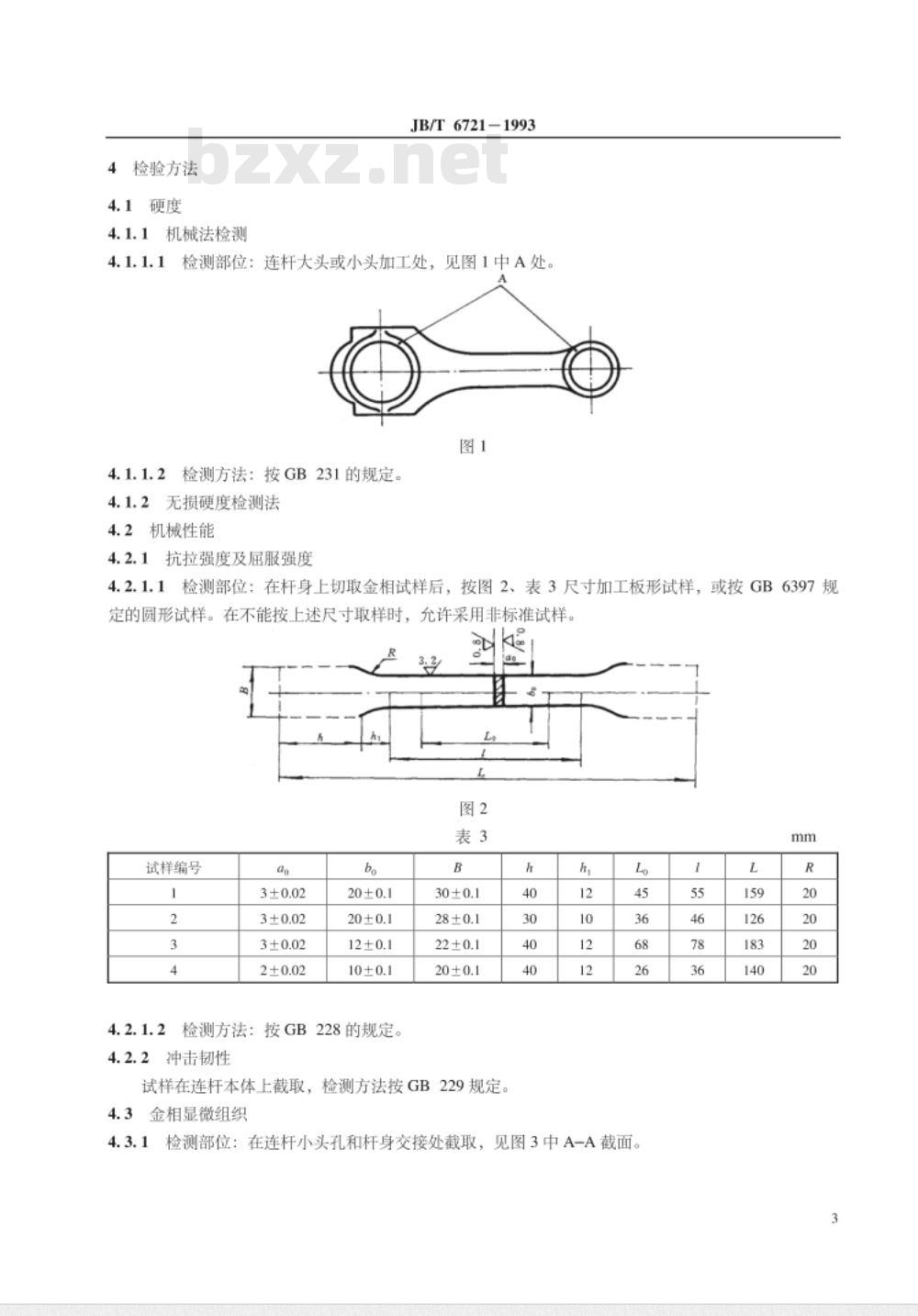

4.1.1.1检测部位:连杆大头或小头加工处,见图1中A处。图1

4.1.1.2检测方法:按GB231的规定。4.1.2无损硬度检测法

4.2机械性能

4.2.1抗拉强度及屈服强度

4.2.1.1检测部位:在杆身上切取金相试样后,按图2、表3尺寸加工板形试样,或按GB6397规定的圆形试样。在不能按上述尺寸取样时,允许采用非标准试样。R

试样编号

检测方法:按GB228的规定。

4.2.2冲击韧性

试样在连杆本体上截取,检测方法按GB229规定。4.3金相显微组织

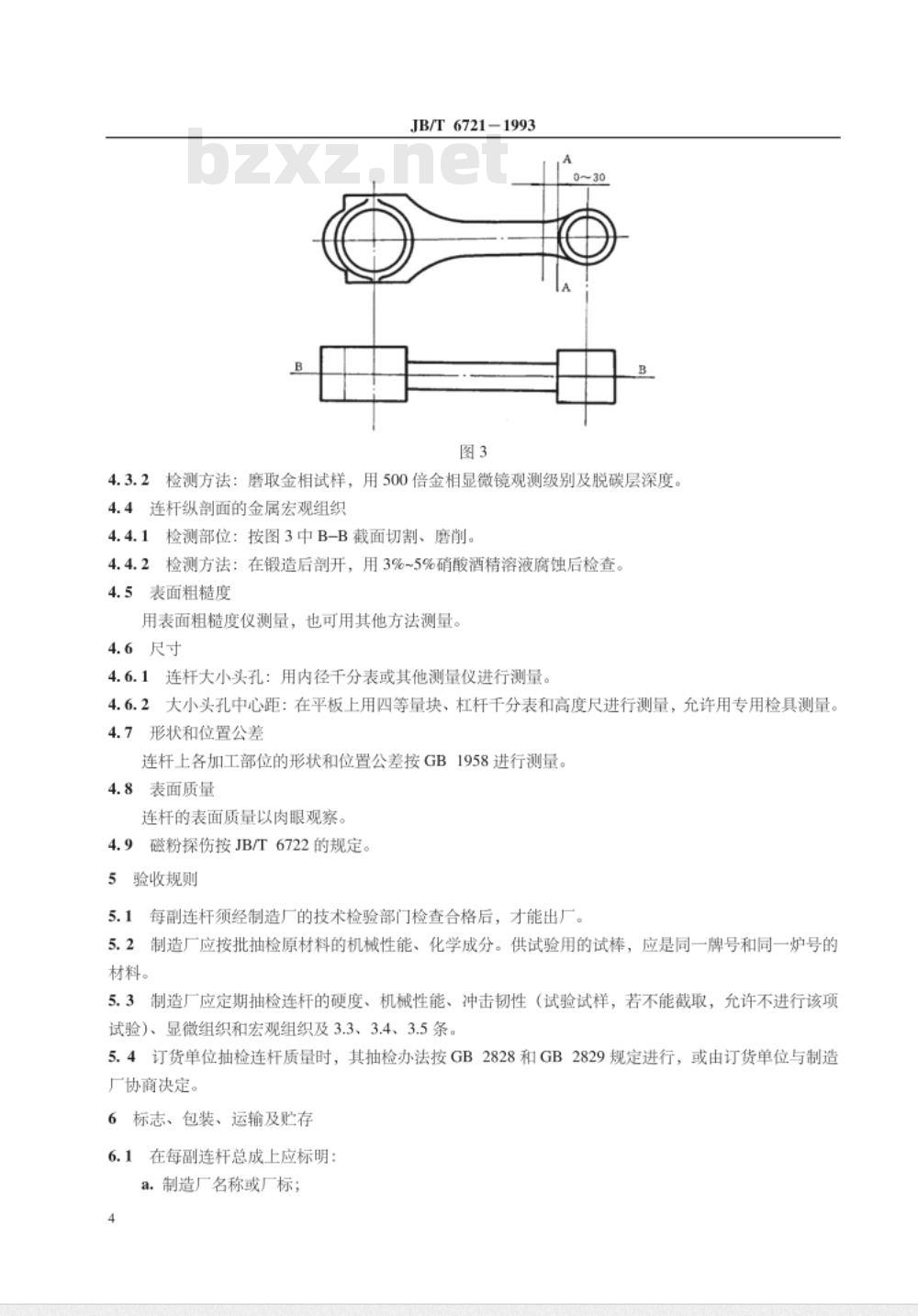

检测部位:在连杆小头孔和杆身交接处截取,见图3中A-A截面。4.3.1

JB/T 67211993

4.3.2检测方法:磨取金相试样,用500倍金相显微镜观测级别及脱碳层深度。4.4连杆纵剖面的金属宏观组织

4.4.1检测部位:按图3中B-B截面切割、磨削。4.4.2检测方法:在锻造后剖开,用3%~5%硝酸酒精溶液腐蚀后检查。4.5表面粗糙度

用表面粗糙度仪测量,也可用其他方法测量。4.6尺寸

连杆大小头孔:用内径千分表或其他测量仪进行测量。4.6.1

4.6.2大小头孔中心距:在平板上用四等量块、杠杆千分表和高度尺进行测量,允许用专用检具测量。4.7形状和位置公差

连杆上各加工部位的形状和位置公差按GB1958进行测量。4.8表面质量

连杆的表面质量以肉眼观察。

磁粉探伤按JB/T6722的规定。

5验收规则

5.1每副连杆须经制造厂的技术检验部门检查合格后,才能出厂。5.2制造厂应按批抽检原材料的机械性能、化学成分。供试验用的试棒,应是同一牌号和同一炉号的材料。

5.3制造厂应定期抽检连杆的硬度、机械性能、冲击韧性(试验试样,若不能截取,允许不进行该项试验)、显微组织和宏观组织及3.3、3.4、3.5条。5.4订货单位抽检连杆质量时,其抽检办法按GB2828和GB2829规定进行,或由订货单位与制造厂协商决定。

6标志、包装、运输及贮存

6.1在每副连杆总成上应标明:

a.制造厂名称或厂标;

b.连杆体和连杆盖的配对记号:c.重量或重量分组记号。

JB/T 67211993

标志的部位、尺寸和方法按产品图样规定,应注意不使零件受到损伤。2连杆体必须与连杆盖一并包装,在包装前必须清洗和油封或作其他的防蚀处理,并用结实不透水6.2

的中性纸或塑料薄膜包好,再装入衬有防水纸的干燥包装箱内,并保证在正常运输中不致损伤零件,箱子总重量不得超过50kg。

6.3在包装箱内应附有制造厂检验员和包装员签章的包装单,单上应注明内燃机型号、零件名称、零件号、数量及包装日期。

6.4每副连杆应附有制造厂检验员签章的产品质量合格证,合格证上应注明:a.制造厂名称、厂标及地址;

b.内燃机型号、零件名称及零件号;c.检验日期。

6.5包装箱外表面应注明:

a.制造厂名称,厂标及地址;

b.内燃机型号及零件名称;

c.装箱日期,毛重及数量;

d。“小心轻放”、“防潮”等标志。6.6连杆应存放在通风和干燥的仓库内,制造厂应保证连杆在正常保管情况下,自出厂之日起,12个月内不致锈蚀。

附加说明:

本标准由机械工业部上海内燃机研究所提出并归口。本标准由机械工业部上海内燃机研究所负责起草。本标准主要起草人李绍裘。

本标准自实施之日起,NJ20一85《连杆技术条件》作废。5

中华人民共和国

机械行业标准

内燃机连杆技术条件

JB/T 67211993

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

字数10.000

1/16印张1/2

开本880×1230

1993年12月第一版

1993年12月第一次印刷

印数1-500

定价2.00元

机械工业标准服务网:http://www.JB.ac.cn66_9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 6721-1993

内燃机连杆技术条件

1993-07-29发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

内燃机连杆技术条件

1主题内容与适用范围

JB/T6721-1993

本标准规定了内燃机锻钢连杆(包括连杆体、连杆盖和连杆衬套)的技术要求,检验方法,检验规则和标志、包装、运输、贮存等。本标准适用于气缸直径小于或等于200mm的往复活塞式内燃机锻钢连杆。引用标准

GB1958

GB2828

GB2829

GB3077

GB 6397

GB/T13320

JB/T6722

ZBJ92005

3技术要求下载标准就来标准下载网

金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

优质碳素结构钢技术条件

形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)合金结构钢技术条件

金属拉伸试验试样

钢质模锻件金相组织标准评级图及评定方法内燃机连杆磁粉探伤

内燃机卷制连杆衬套

连杆衬套技术条件

技术条件

3.1连杆应按经规定程序批准的产品图样及技术文件制造3.2连杆毛坏及热处理

3.2.1连杆体和连杆盖应采用GB699中规定的45钢(精选含碳量为0.42%~0.47%)或GB3077中规定的40Cr、35CrMo合金结构钢制造,也可采用机械性能不低于上述牌号的其他钢材制造。3.2.2经调质处理的连杆体和连杆盖的硬度为:45钢

217~293 HBS

223~280HBS

35CrMo

250~320HBS

同一连杆体或连杆盖上的硬度差应不大于35HBS。3.2.3连杆体和连杆盖纵剖面的金属宏观组织,其纤维方向应沿着连杆中心线,并与外形相符,不得有紊乱及间断。不允许有折叠、裂纹、分层、夹渣等缺陷。3.2.4连杆的显微组织应符合GB/T13320中的1~4级。连杆脱碳层深度按产品图样的规定。3.2.5连杆不加工表面应光洁,不允许有裂纹、折叠、折痕、结疤、氧化皮及因金属未充满锻模而产生的缺陷。杆身部位不允许有切边拉伤,分模面的飞边,高度应不大于0.8mm。允许有总数不多于2个,直径不大于5mm,深度不大于1mm的凹坑,但位置不得在同一横截面上。连杆允许在尺寸公差机械工业部1993-07-29批准

1994-01-01实施

范围内修整,经修整的部位,

应圆滑过渡

连杆不允许焊补。

JB/T6721-1993

连杆毛坏应经喷丸或其他表面强化处理。连杆各主要加工表面粗糙度R,应符合表1规定。表1

连杆小头孔

连杆衬套孔

连杆大头孔

连杆大头两端面

连杆大头分开面

螺栓孔支承端面

加衬套

不加衬套

连杆各主要加工部位尺寸公差的公差等级应不低于表2规定。表2

连杆衬套孔

连杆大头孔

连杆小头孔

连杆大小头孔中心距

3.5连杆小头孔及连杆衬套孔轴线对连杆大头孔轴线的平行度为:公

a.在大、小头孔轴线所决定的平面的垂直方向上的平行度为6级;b.在大、小头孔轴线所决定的平面的平行方向上的平行度为7级。3.6

连杆下列各加工部位的形状和位置公差的公差等级为:a.连杆衬套孔的圆柱度公差等级不低于6级;b.连杆大头孔的圆柱度公差等级不低于6级;c.连杆小头孔的圆柱度公差等级不低于7级;d.连杆大头两端对连杆大头孔轴线的垂直度公差等级不低于8级;差

e.连杆体及连杆盖上螺栓孔支承端面对连杆大头分开面的平行度的公差等级不低于8级;f.连杆螺栓导孔或螺孔轴线对连杆大头分开面的垂直度的公差等级不低于9级。3.7连杆应按JB/T6722的规定进行探伤检查。μm

连杆重量及整台内燃机上一组连杆的重量差,连杆大、小头重量的分配,应按产品图样的规定3.8

连杆衬套应符合NJ19和ZBJ92005的规定。3.9

寿命。

在用户遵守内燃机使用说明书中规定的情况下,连杆寿命应不低于装用该连杆的内燃机的使用连杆保用期:在用户遵守内燃机使用说明书规定的安装、保养和使用规则的情况下,自出厂之

日起12个月内,或累计工作时间车用柴油机连杆1000h,其他用途柴油机2000h,连杆若有损杆,并有技术记录可查时,制造厂应无偿地为用户更换。注:两种保用情况,任何一种达到期限,保用期终止。2

检验方法

4.1硬度

4.1.1机械法检测

JB/T6721-1993

4.1.1.1检测部位:连杆大头或小头加工处,见图1中A处。图1

4.1.1.2检测方法:按GB231的规定。4.1.2无损硬度检测法

4.2机械性能

4.2.1抗拉强度及屈服强度

4.2.1.1检测部位:在杆身上切取金相试样后,按图2、表3尺寸加工板形试样,或按GB6397规定的圆形试样。在不能按上述尺寸取样时,允许采用非标准试样。R

试样编号

检测方法:按GB228的规定。

4.2.2冲击韧性

试样在连杆本体上截取,检测方法按GB229规定。4.3金相显微组织

检测部位:在连杆小头孔和杆身交接处截取,见图3中A-A截面。4.3.1

JB/T 67211993

4.3.2检测方法:磨取金相试样,用500倍金相显微镜观测级别及脱碳层深度。4.4连杆纵剖面的金属宏观组织

4.4.1检测部位:按图3中B-B截面切割、磨削。4.4.2检测方法:在锻造后剖开,用3%~5%硝酸酒精溶液腐蚀后检查。4.5表面粗糙度

用表面粗糙度仪测量,也可用其他方法测量。4.6尺寸

连杆大小头孔:用内径千分表或其他测量仪进行测量。4.6.1

4.6.2大小头孔中心距:在平板上用四等量块、杠杆千分表和高度尺进行测量,允许用专用检具测量。4.7形状和位置公差

连杆上各加工部位的形状和位置公差按GB1958进行测量。4.8表面质量

连杆的表面质量以肉眼观察。

磁粉探伤按JB/T6722的规定。

5验收规则

5.1每副连杆须经制造厂的技术检验部门检查合格后,才能出厂。5.2制造厂应按批抽检原材料的机械性能、化学成分。供试验用的试棒,应是同一牌号和同一炉号的材料。

5.3制造厂应定期抽检连杆的硬度、机械性能、冲击韧性(试验试样,若不能截取,允许不进行该项试验)、显微组织和宏观组织及3.3、3.4、3.5条。5.4订货单位抽检连杆质量时,其抽检办法按GB2828和GB2829规定进行,或由订货单位与制造厂协商决定。

6标志、包装、运输及贮存

6.1在每副连杆总成上应标明:

a.制造厂名称或厂标;

b.连杆体和连杆盖的配对记号:c.重量或重量分组记号。

JB/T 67211993

标志的部位、尺寸和方法按产品图样规定,应注意不使零件受到损伤。2连杆体必须与连杆盖一并包装,在包装前必须清洗和油封或作其他的防蚀处理,并用结实不透水6.2

的中性纸或塑料薄膜包好,再装入衬有防水纸的干燥包装箱内,并保证在正常运输中不致损伤零件,箱子总重量不得超过50kg。

6.3在包装箱内应附有制造厂检验员和包装员签章的包装单,单上应注明内燃机型号、零件名称、零件号、数量及包装日期。

6.4每副连杆应附有制造厂检验员签章的产品质量合格证,合格证上应注明:a.制造厂名称、厂标及地址;

b.内燃机型号、零件名称及零件号;c.检验日期。

6.5包装箱外表面应注明:

a.制造厂名称,厂标及地址;

b.内燃机型号及零件名称;

c.装箱日期,毛重及数量;

d。“小心轻放”、“防潮”等标志。6.6连杆应存放在通风和干燥的仓库内,制造厂应保证连杆在正常保管情况下,自出厂之日起,12个月内不致锈蚀。

附加说明:

本标准由机械工业部上海内燃机研究所提出并归口。本标准由机械工业部上海内燃机研究所负责起草。本标准主要起草人李绍裘。

本标准自实施之日起,NJ20一85《连杆技术条件》作废。5

中华人民共和国

机械行业标准

内燃机连杆技术条件

JB/T 67211993

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

字数10.000

1/16印张1/2

开本880×1230

1993年12月第一版

1993年12月第一次印刷

印数1-500

定价2.00元

机械工业标准服务网:http://www.JB.ac.cn66_9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。