HG/T 2601-2011

基本信息

标准号: HG/T 2601-2011

中文名称:代替 HG/T 2601-2000 高温承压用离心铸造合金炉管

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:316708

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 2601-2011.Centrifugal casting alloy tubes for service of pressure bearing at high temperature.

1范围

HG/T 2601规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造、试验、检验、标志、包装、运输、贮存等要求。

HG/T 2601适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辊、玻璃压辊等耐高温零部件亦可参照采用本标准。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 223 (所有部分)钢铁及合金化学分析方法

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228金属材料室温拉伸试验方法

GB/T 2039金属拉伸蠕变及持久试验方法

GB/T 4338金属材料高温拉伸试验方法

GB/T 5678铸造合金光谱分析取样方法

GB/T 7735钢管涡流探伤检验方法.

GB/T 9443-2007 铸钢件渗透检测

GB/T 11170不锈钢多元素含量的测定 火花放电 原子 发射光谱法(常规法)

JB 4708 钢制压力容器焊接工艺评定

JB/T 4730.2-2005承压设备无损检测 第2部分:射线检测

JB/T 4730.5-2005承压设备无损检测 第5部分:渗透检测

1范围

HG/T 2601规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造、试验、检验、标志、包装、运输、贮存等要求。

HG/T 2601适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辊、玻璃压辊等耐高温零部件亦可参照采用本标准。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 223 (所有部分)钢铁及合金化学分析方法

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228金属材料室温拉伸试验方法

GB/T 2039金属拉伸蠕变及持久试验方法

GB/T 4338金属材料高温拉伸试验方法

GB/T 5678铸造合金光谱分析取样方法

GB/T 7735钢管涡流探伤检验方法.

GB/T 9443-2007 铸钢件渗透检测

GB/T 11170不锈钢多元素含量的测定 火花放电 原子 发射光谱法(常规法)

JB 4708 钢制压力容器焊接工艺评定

JB/T 4730.2-2005承压设备无损检测 第2部分:射线检测

JB/T 4730.5-2005承压设备无损检测 第5部分:渗透检测

标准图片预览

标准内容

ICS71.120;25.180

备案号:34473—2012

中华人民共和国化工行业标准

HG/T2601—2011

代替HG/T2601—2000

高温承压用离心铸造合金炉管

Centrifugal casting alloy tubes for serviceof pressure bearing at high temperature2011-12-20发布

2012-07-01实施

华人民共和国工业和信息化部发布前言

本标准代替HG/T2601一2000《高温承压用离心铸造合金炉管》。本标准与HG/T2601一2000相比主要变化如下:-引用标准进行更新;

-增加术语和定义;

HG/T2601—2011

增加用超声波测厚仪进行壁厚测定。壁厚偏差:对转化管偏差1.2mm修改为1mm;对乙烯裂解炉管不大于1mm修改为0.8mm;材质中增加ZG50Ni45Cr35NbM;

增加管段气密性检查:

对炉管所允许的焊接接头数进行了修改。本标准的附录A为规范性附录,附录B为资料性附录。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会归口。本标准起草单位:四川华源高温炉管有限公司、天华化工机械及自动化研究设计院。本标准主要起草人:肖明山、罗加宝、张俊科、吴国昌、万淳敏、王朝述、肖时禹、陈志鹏。本标准所代替标准的历次版本发布情况为:HG/T2601-1994;

HG/T2601—2000。

1范围

高温承压用离心铸造合金炉管

HG/T2601—2011

本标准规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造、试验、检验、标志、包装、运输、贮存等要求。

本标准适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辑、玻璃压辊等耐高温零部件亦可参照采用本标准2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223(所有部分)钢铁及合金化学分析方法GB/T226

GB/T228

GB/T2039

GB/T4338

钢的低倍组织及缺陷酸蚀检验法金属材料室温拉伸试验方法

金属拉伸蟠变及持久试验方法

金属材料高温拉伸试验方法

GB/T5678

铸造合金光谱分析取样方法

GB/T7735钢管涡流探伤检验方法GB/T9443—2007铸钢件渗透检测GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)

JB4708钢制压力容器焊接工艺评定JB/T4730.2—2005承压设备无损检测第2部分:射线检测

JB/T4730.5—2005承压设备无损检测第5部分:渗透检测3术语和定义

下列术语和定义适用于本标准。3.1

转化管reformertube

在转化炉中使用的钢管。原料介质在该钢管中发生转化反应。3.2

裂解管crackinytube

在裂解炉中使用的钢管。原料介质在该钢管中发生裂解反应。3.3

杨梅粒子bayberryparticle

在炉管表面形成的形状同“杨梅表面”凸起物,凸起物直径:4o.3mm~1.5mm,高度≤0.8mm。3.4

密实层soundwall

炉管径向截面的致密有效厚度。1

HG/T2601—2011

4要求

4.1制造

4.1.1炉管应由电弧炉或感应炉等设备熔炼,采用金属模离心铸造成管段,再根据需要焊成长管。4.1.2炉管可根据买方图样要求,以管段或组焊成长管、管排交货。4.1.3管段、组焊长管和焊缝均不需要进行热处理。4.1.4炉管在制造过程中,制造厂必须进行标记移植,标记移植所用墨水,其成分不得含Sn、Pb、Zn、S、CI等有害元素。标记方法如下:年号

一炉号

一顺序号

4.1.5每一炉次均需检验,两炉或多炉钢水倒人同一钢包进行浇注,可作为一个炉次。4.2交货状态

根据用户要求,炉管可有下列三种交货状态:a)炉管内、外壁均经机械加工;b)炉管内、外壁均为铸态;

c)炉管外壁为铸态,内壁经机械加工。4.3炉管外壁

炉管外壁为铸态(除焊缝区机械加工外),交货时应进行喷丸(不锈钢丸)或喷砂处理。4.4化学成分与力学性能

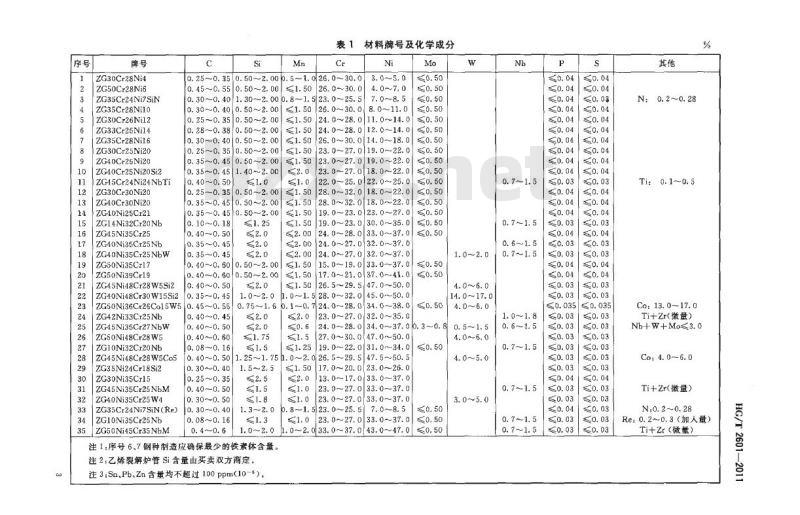

4.4.1牌号和化学成分

炉管钢种牌号和化学成分应符合表1的规定,若用户对化学成分另有要求,则按用户的图样和技术条件制造。为便于查对,附录B列出了部分材料牌号与国外相当牌号的对照。4.4.2力学性能

4.4.2.1炉管的常温力学性能应符合表2的规定。4.4.2.2炉管的高温短时力学性能按买方要求,选择某一条件进行高温短时拉伸试验,其指标应符合买方与卖方一致同意的性能要求;如未规定温度,试验应在871℃(或900℃)温度下进行,不允许采用热处理的方法来改善试样的热拉伸性能,但试样在试验前可允许在试验温度下进行24h时效,表3规定的数值可以用作参考。

ZG30Cr28Ni4

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Ni10

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Cr30Ni20

ZG40Ni25Cr21

ZG14Ni32Cr20Nb

ZG45Ni35Cr25

ZG40Ni35Ct25Nb

ZG40Ni35Cr25Nbw

ZG50Ni35Cr17

ZG50Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni36Cx26Co15W5

ZG42Ni33Cr25Nb

ZG45Ni35Cr27NbW

ZG50Ni48Cr28W5

ZG10Ni32Cr20Nb

ZG45Ni48Cr28W5Co5

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr25NbM

ZG40Ni35Cr25W4

材料牌号及化学成分

0.50~2.00b.5~1.026.0~30.0

0.25~0.35

26.0~30.0

0.45~0.55

0.50~2.00

0.30~0.40

23.0~25.5

1.30~2.00

0.30~0.40

0.50~2.00

0.25~0.35

0.50~2.00

0.28~0.38

0.50~2.00

0.30~0.40

0.50~2.00

0.25~0.35

0.50~2.00

0.35~0.450.50~2.00

1.40~2.00

0.35~0.45

0.40~0.50

0.25~0.35

0.50~2.00

o.35~0.45

0.50~2.00

0.35~0.45

0.50~2.00

0.10~0.18

0.40~0.50

0.35~0.45

0.40~0.60

0.50~2.00

0.40~0.60

0.50~2.00

0.40~0.50

0.35~0.45

0.45~0.55

0.40~0.45

0.40~0.50

0.08~0.16

0.40~0.50

0.30~0.40

0.25~0.35

0.40~0.50

0.30~0.50

26.0~30.0

11.0~14.0

12.0~14.0

24.0~28.0

26.0~30.014.0~18.0

19.0~22.0

23.0~27.0

19.0~22.0

23.0~27.0

[23.0~27.0

18.0~22.0

22.0~25.0

22.0~25.0

28.0~32.0

18.0~22.0

28.0~32.0

18.0~22.0

123.0~27.0

19.0~23.0

30.0~35.0

19.0~23.0

24.0~28.0

33.0~37.0

32.0~37.0

32.0~37.0

24.0~27.0

15.0~19.0

33.0~37.0

17.0~21.0

37.0~~41.0

26.5~29.5

45.0~50.0

1.0~1.528.0~~32.0

0.1~~0.724.0~28.0

34.0~38.0

32.0~35.0

4. 0~6. 0

14.0~17.0

23.0~27.0

24.0~28.0

34.0~37.0b.3~0.8

47.0~50.0

27.0~30.0

19.0~22.0

31.0~34.0

47.5~50.5

1.25~1.75.0~2.026.5~29.5

ZG35Cr24Ni7SiN(Re)

0.30~0.40

0.08~0.16

ZG10Ni35Cr25Nb

ZG50Ni45Cr35NbM

注1:序号6、7钢种制造应确保最少的铁素体含量。注2,乙烯裂解炉管Si含量由买卖双方商定。注3:Sn.Pb、Zn含量均不超过100ppm(10-*),1.50

17.0~20.023.0~26.0

13.0~17.0

33.0~37.0

23.0~27.0

23.0~27.0

o. 8~1. 523. 0~25. 5

j1.0~2.033.0~37.0

33.0~37.0

33.0~37.0

33.0~37.0

43.0~47.0

0. 7~1. 5

Ti:0.1~0.5

Co:13.0~17.0

Ti+Zr(撒量)

Nb+w+Mo≤3.0

Co: 4.0~6.0

Ti+Zr(微量)

N.0.2~0.28

Re:0.2~0.3(加人量)

Ti+Zr(微量)

HG/T2601—2011

HG/T2601—2011

ZG30Cr28Ni4

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Nil0

ZG30Cr26Ni12

ZG33Cr25Nil4

ZG35Cr28Nil6

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Cr30Ni20

ZG40Ni25Cr21

ZG14Ni32Cr20Nb

ZC40Ni35Cr25

ZG40Ni35Cr25Nb

ZG40Ni35Cr25NbW

ZG50Ni35Cr17

ZG50Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni36Cr26Co15W5

ZG42Ni33Cr25Nb

ZG45Ni35Cr27NbW

ZG50Ni48Cr18W5

ZG10Ni32Cr20Nb

ZG45Ni48Cr28W5Co5

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr25NbM

ZG40Ni35Cr25W4

ZG35Cr24Ni7SiN(Re)

ZG10Ni35Cr25Nb

ZG50Ni45Cr35NbM

表2常温力学性能

屈服强度Rel.

抗拉强度Rm

/MPa≥

延伸率A

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG40Ni35Cx25NbW

ZG50Ni36Cr26Co15W5

ZG50Ni45C+35NbM

ZG45Ni35Cr27NbW

ZG14Ni32Cr20Nb

ZG10Ni32Cr20Nb

ZG10Ni35Cr25Nb

ZG40Ni35Cr25Nb

ZG45Ni35Cr25NbM

ZG40Ni35C+25W4

760℃

抗拉强度R.

700℃

抗拉强度R,

/MPa≥

275(750℃)

延伸率 A

36(750℃)

表3高温短时力学性能Www.bzxZ.net

871℃

延伸率A

抗拉强度Rm

表3(续)

800℃

抗拉强度R。

/MPa≥

150(850℃)

延伸率A

高温短时力学性能

900℃

延伸率A

44(850℃)

抗拉强度Rm

83(950℃)

982℃

抗拉强度Rm

/MPa≥

延伸率A

1000℃

延伸率A

54(950C)

抗拉强度Rm

55(1050℃)

1050℃

抗拉强度Rm

延伸率A

1100℃

延伸率A

62(1050℃)

抗拉强度R.

/MPa≥

延伸率A

HG/T2601-2011

HG/T2601—2011

4.4.2.3炉管的高温持久试验可按买方要求选择某一条件进行,若买方无特定要求,则试验在871℃、69MPa条件下进行,其结果应符合表4的规定,表4中未列出牌号钢种的持久试验要求,由买方和卖方在订货合同中协商确定。

表4高温持久力学性能

最小断裂时间/h

ZG35Cr24Ni7SiN

ZG33Ct25Ni14

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG14Ni32Cr20Nb

ZG40Ni35Cr25Nb

ZG40Ni35Cr25WNb

ZC50Ni36Cr26Co15W5

ZG45Ni35Cr25NbM

ZG50Ni45Cr35NbM

4.5金相低倍组织

871℃

69MPa55MPa

炉管断面金相低倍组织,对成品同时符合:900℃

49MPa40 MPa

铸态外表面粗糙层厚度不大于0.8mm;a

b)实层厚度符合图样要求,不允许有疏松;c)冷、热两端断面晶层均勾。

4.6制造公差

4.6.1内、外径公差

4.6.1.1内外表面均进行机械加工炉管的公差:a)外径极限偏差:+amm;

b)内径极限偏差-1.mm。

4.6.1.2外表面为铸态,内表面进行机械加工的炉管的公差:a)外径极限偏差应不大于表5所规定的值;b)内径极限偏差:_i.。mm。

表5外径极限偏差

炉管外径

50~100

>100~300

>300~600

982℃

1050℃

1100℃

41MPa28MPa

单位为毫米

外径允许正像差

4.6.1.3内外表面均不进行机械加工以铸态交货的炉管,其最小壁厚应不小于密实层壁厚加上为了保证最小密实层壁厚的内径裕量和外表面粗糙层厚度,且壁厚上偏差应不大于表6所规定的值。6

4.6.2长度公差

炉管外径

50~150

>150~300

>300~600

表6壁厚上偏差

4.6.2.1总长小于6m时,长度极限偏差为+3.\mm。HG/T2601—2011

单位为毫米

铸态壁厚的最大允许上偏差

4.6.2.2总长大于或等于6m且小于10m时,长度极限偏差为+*mm。4.6.2.3总长大于或等于10m时,长度极限偏差为+10.°mm。4.6.3直线度公差

管段或组焊长管直线度公差,任意1m内为小于2mm,全长直线度公差为小于10mm。4.6.4壁厚偏差

管段用超声波测厚仪进行壁厚测定。内表面机加工炉管壁厚在任意位置上偏差,对转化管为不大于1mm,对裂解管为不大于0.8mm。4.6.5焊缝尺寸公差

4.6.5.1焊缝表面应圆滑过渡到母材表面且不低于母材表面,焊缝余高应不大于1.6mm。4.6.5.2焊缝在焊接接头坡口边缘以外的覆盖宽度每边不大于2mm。4.7炉管焊接

4.7.1每根长管所允许的焊接接头数(炉管与两端法兰等附件焊缝除外):a)对于转化炉管,当全长小于或等于10m时,应不多于2个;当全长大于10m时,应不多于3个;

b)对于乙烯裂解炉管或外径小于100mm,壁厚小于10mm的炉管,当全长小于或等于10m时应不多于3个,当全长大于10m时应不多于4个。超过此范围的炉管,其焊接接头数由买卖双方协商确定。

4.7.2长度小于2m的管段其组焊位置应放在长管的端头,且该管长度最短不得小于1.2m。4.7.3焊接坡口必须用机械加工方法成型,其表面粗糙度不低于6.3μm。4.7.4炉管施焊前的焊接工艺评定参照JB4708,并按下列要求进行:a)对接接头应按炉管母材要求进行常温拉伸、高温短时、高温持久试验;b)各项试验的试样数量均为2件。4.7.5炉管的焊接工作,应由取得《特种设备作业人员证》,且在有效期内的焊工担任。4.7.6组对时由于两管端同心度误差引起的管头对接环焊缝的错边量应不大于0.25mm。4.7.7焊接时不得使用衬环、衬垫,不允许有裂纹、未焊透、未熔合及咬边等焊接缺陷,焊接材料应保证熔敷金属的C、Cr、Ni、Co、W、Nb等元素含量和力学性能符合母材的要求。4.7.8当焊件温度低于0℃时,应在始焊处100mm范围内预热到15℃左右。4.7.9组焊长管在长管端头进行标记,长管号用阿拉伯数字表示。4.8气密性试验

炉管管段须逐根进行气密性试验,试验压力为0.5MPa~0.7MPa,稳压3min,不允许有渗漏。4.9水压试验

4.9.1炉管管段须逐根进行水压试验。试验压力按图样或合同要求进行,稳压时间不少于10min。组焊长管的水压试验应在无损探伤合格后进行,稳压时间不少于15min,试压完毕应将水吹干。水压试验合格后方可进行与其他管件的组焊。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34473—2012

中华人民共和国化工行业标准

HG/T2601—2011

代替HG/T2601—2000

高温承压用离心铸造合金炉管

Centrifugal casting alloy tubes for serviceof pressure bearing at high temperature2011-12-20发布

2012-07-01实施

华人民共和国工业和信息化部发布前言

本标准代替HG/T2601一2000《高温承压用离心铸造合金炉管》。本标准与HG/T2601一2000相比主要变化如下:-引用标准进行更新;

-增加术语和定义;

HG/T2601—2011

增加用超声波测厚仪进行壁厚测定。壁厚偏差:对转化管偏差1.2mm修改为1mm;对乙烯裂解炉管不大于1mm修改为0.8mm;材质中增加ZG50Ni45Cr35NbM;

增加管段气密性检查:

对炉管所允许的焊接接头数进行了修改。本标准的附录A为规范性附录,附录B为资料性附录。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会归口。本标准起草单位:四川华源高温炉管有限公司、天华化工机械及自动化研究设计院。本标准主要起草人:肖明山、罗加宝、张俊科、吴国昌、万淳敏、王朝述、肖时禹、陈志鹏。本标准所代替标准的历次版本发布情况为:HG/T2601-1994;

HG/T2601—2000。

1范围

高温承压用离心铸造合金炉管

HG/T2601—2011

本标准规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造、试验、检验、标志、包装、运输、贮存等要求。

本标准适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辑、玻璃压辊等耐高温零部件亦可参照采用本标准2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223(所有部分)钢铁及合金化学分析方法GB/T226

GB/T228

GB/T2039

GB/T4338

钢的低倍组织及缺陷酸蚀检验法金属材料室温拉伸试验方法

金属拉伸蟠变及持久试验方法

金属材料高温拉伸试验方法

GB/T5678

铸造合金光谱分析取样方法

GB/T7735钢管涡流探伤检验方法GB/T9443—2007铸钢件渗透检测GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)

JB4708钢制压力容器焊接工艺评定JB/T4730.2—2005承压设备无损检测第2部分:射线检测

JB/T4730.5—2005承压设备无损检测第5部分:渗透检测3术语和定义

下列术语和定义适用于本标准。3.1

转化管reformertube

在转化炉中使用的钢管。原料介质在该钢管中发生转化反应。3.2

裂解管crackinytube

在裂解炉中使用的钢管。原料介质在该钢管中发生裂解反应。3.3

杨梅粒子bayberryparticle

在炉管表面形成的形状同“杨梅表面”凸起物,凸起物直径:4o.3mm~1.5mm,高度≤0.8mm。3.4

密实层soundwall

炉管径向截面的致密有效厚度。1

HG/T2601—2011

4要求

4.1制造

4.1.1炉管应由电弧炉或感应炉等设备熔炼,采用金属模离心铸造成管段,再根据需要焊成长管。4.1.2炉管可根据买方图样要求,以管段或组焊成长管、管排交货。4.1.3管段、组焊长管和焊缝均不需要进行热处理。4.1.4炉管在制造过程中,制造厂必须进行标记移植,标记移植所用墨水,其成分不得含Sn、Pb、Zn、S、CI等有害元素。标记方法如下:年号

一炉号

一顺序号

4.1.5每一炉次均需检验,两炉或多炉钢水倒人同一钢包进行浇注,可作为一个炉次。4.2交货状态

根据用户要求,炉管可有下列三种交货状态:a)炉管内、外壁均经机械加工;b)炉管内、外壁均为铸态;

c)炉管外壁为铸态,内壁经机械加工。4.3炉管外壁

炉管外壁为铸态(除焊缝区机械加工外),交货时应进行喷丸(不锈钢丸)或喷砂处理。4.4化学成分与力学性能

4.4.1牌号和化学成分

炉管钢种牌号和化学成分应符合表1的规定,若用户对化学成分另有要求,则按用户的图样和技术条件制造。为便于查对,附录B列出了部分材料牌号与国外相当牌号的对照。4.4.2力学性能

4.4.2.1炉管的常温力学性能应符合表2的规定。4.4.2.2炉管的高温短时力学性能按买方要求,选择某一条件进行高温短时拉伸试验,其指标应符合买方与卖方一致同意的性能要求;如未规定温度,试验应在871℃(或900℃)温度下进行,不允许采用热处理的方法来改善试样的热拉伸性能,但试样在试验前可允许在试验温度下进行24h时效,表3规定的数值可以用作参考。

ZG30Cr28Ni4

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Ni10

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Cr30Ni20

ZG40Ni25Cr21

ZG14Ni32Cr20Nb

ZG45Ni35Cr25

ZG40Ni35Ct25Nb

ZG40Ni35Cr25Nbw

ZG50Ni35Cr17

ZG50Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni36Cx26Co15W5

ZG42Ni33Cr25Nb

ZG45Ni35Cr27NbW

ZG50Ni48Cr28W5

ZG10Ni32Cr20Nb

ZG45Ni48Cr28W5Co5

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr25NbM

ZG40Ni35Cr25W4

材料牌号及化学成分

0.50~2.00b.5~1.026.0~30.0

0.25~0.35

26.0~30.0

0.45~0.55

0.50~2.00

0.30~0.40

23.0~25.5

1.30~2.00

0.30~0.40

0.50~2.00

0.25~0.35

0.50~2.00

0.28~0.38

0.50~2.00

0.30~0.40

0.50~2.00

0.25~0.35

0.50~2.00

0.35~0.450.50~2.00

1.40~2.00

0.35~0.45

0.40~0.50

0.25~0.35

0.50~2.00

o.35~0.45

0.50~2.00

0.35~0.45

0.50~2.00

0.10~0.18

0.40~0.50

0.35~0.45

0.40~0.60

0.50~2.00

0.40~0.60

0.50~2.00

0.40~0.50

0.35~0.45

0.45~0.55

0.40~0.45

0.40~0.50

0.08~0.16

0.40~0.50

0.30~0.40

0.25~0.35

0.40~0.50

0.30~0.50

26.0~30.0

11.0~14.0

12.0~14.0

24.0~28.0

26.0~30.014.0~18.0

19.0~22.0

23.0~27.0

19.0~22.0

23.0~27.0

[23.0~27.0

18.0~22.0

22.0~25.0

22.0~25.0

28.0~32.0

18.0~22.0

28.0~32.0

18.0~22.0

123.0~27.0

19.0~23.0

30.0~35.0

19.0~23.0

24.0~28.0

33.0~37.0

32.0~37.0

32.0~37.0

24.0~27.0

15.0~19.0

33.0~37.0

17.0~21.0

37.0~~41.0

26.5~29.5

45.0~50.0

1.0~1.528.0~~32.0

0.1~~0.724.0~28.0

34.0~38.0

32.0~35.0

4. 0~6. 0

14.0~17.0

23.0~27.0

24.0~28.0

34.0~37.0b.3~0.8

47.0~50.0

27.0~30.0

19.0~22.0

31.0~34.0

47.5~50.5

1.25~1.75.0~2.026.5~29.5

ZG35Cr24Ni7SiN(Re)

0.30~0.40

0.08~0.16

ZG10Ni35Cr25Nb

ZG50Ni45Cr35NbM

注1:序号6、7钢种制造应确保最少的铁素体含量。注2,乙烯裂解炉管Si含量由买卖双方商定。注3:Sn.Pb、Zn含量均不超过100ppm(10-*),1.50

17.0~20.023.0~26.0

13.0~17.0

33.0~37.0

23.0~27.0

23.0~27.0

o. 8~1. 523. 0~25. 5

j1.0~2.033.0~37.0

33.0~37.0

33.0~37.0

33.0~37.0

43.0~47.0

0. 7~1. 5

Ti:0.1~0.5

Co:13.0~17.0

Ti+Zr(撒量)

Nb+w+Mo≤3.0

Co: 4.0~6.0

Ti+Zr(微量)

N.0.2~0.28

Re:0.2~0.3(加人量)

Ti+Zr(微量)

HG/T2601—2011

HG/T2601—2011

ZG30Cr28Ni4

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Nil0

ZG30Cr26Ni12

ZG33Cr25Nil4

ZG35Cr28Nil6

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Cr30Ni20

ZG40Ni25Cr21

ZG14Ni32Cr20Nb

ZC40Ni35Cr25

ZG40Ni35Cr25Nb

ZG40Ni35Cr25NbW

ZG50Ni35Cr17

ZG50Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni36Cr26Co15W5

ZG42Ni33Cr25Nb

ZG45Ni35Cr27NbW

ZG50Ni48Cr18W5

ZG10Ni32Cr20Nb

ZG45Ni48Cr28W5Co5

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr25NbM

ZG40Ni35Cr25W4

ZG35Cr24Ni7SiN(Re)

ZG10Ni35Cr25Nb

ZG50Ni45Cr35NbM

表2常温力学性能

屈服强度Rel.

抗拉强度Rm

/MPa≥

延伸率A

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG40Ni35Cx25NbW

ZG50Ni36Cr26Co15W5

ZG50Ni45C+35NbM

ZG45Ni35Cr27NbW

ZG14Ni32Cr20Nb

ZG10Ni32Cr20Nb

ZG10Ni35Cr25Nb

ZG40Ni35Cr25Nb

ZG45Ni35Cr25NbM

ZG40Ni35C+25W4

760℃

抗拉强度R.

700℃

抗拉强度R,

/MPa≥

275(750℃)

延伸率 A

36(750℃)

表3高温短时力学性能Www.bzxZ.net

871℃

延伸率A

抗拉强度Rm

表3(续)

800℃

抗拉强度R。

/MPa≥

150(850℃)

延伸率A

高温短时力学性能

900℃

延伸率A

44(850℃)

抗拉强度Rm

83(950℃)

982℃

抗拉强度Rm

/MPa≥

延伸率A

1000℃

延伸率A

54(950C)

抗拉强度Rm

55(1050℃)

1050℃

抗拉强度Rm

延伸率A

1100℃

延伸率A

62(1050℃)

抗拉强度R.

/MPa≥

延伸率A

HG/T2601-2011

HG/T2601—2011

4.4.2.3炉管的高温持久试验可按买方要求选择某一条件进行,若买方无特定要求,则试验在871℃、69MPa条件下进行,其结果应符合表4的规定,表4中未列出牌号钢种的持久试验要求,由买方和卖方在订货合同中协商确定。

表4高温持久力学性能

最小断裂时间/h

ZG35Cr24Ni7SiN

ZG33Ct25Ni14

ZG30Cr25Ni20

ZG40Cr25Ni20

ZG40Cr25Ni20Si2

ZG14Ni32Cr20Nb

ZG40Ni35Cr25Nb

ZG40Ni35Cr25WNb

ZC50Ni36Cr26Co15W5

ZG45Ni35Cr25NbM

ZG50Ni45Cr35NbM

4.5金相低倍组织

871℃

69MPa55MPa

炉管断面金相低倍组织,对成品同时符合:900℃

49MPa40 MPa

铸态外表面粗糙层厚度不大于0.8mm;a

b)实层厚度符合图样要求,不允许有疏松;c)冷、热两端断面晶层均勾。

4.6制造公差

4.6.1内、外径公差

4.6.1.1内外表面均进行机械加工炉管的公差:a)外径极限偏差:+amm;

b)内径极限偏差-1.mm。

4.6.1.2外表面为铸态,内表面进行机械加工的炉管的公差:a)外径极限偏差应不大于表5所规定的值;b)内径极限偏差:_i.。mm。

表5外径极限偏差

炉管外径

50~100

>100~300

>300~600

982℃

1050℃

1100℃

41MPa28MPa

单位为毫米

外径允许正像差

4.6.1.3内外表面均不进行机械加工以铸态交货的炉管,其最小壁厚应不小于密实层壁厚加上为了保证最小密实层壁厚的内径裕量和外表面粗糙层厚度,且壁厚上偏差应不大于表6所规定的值。6

4.6.2长度公差

炉管外径

50~150

>150~300

>300~600

表6壁厚上偏差

4.6.2.1总长小于6m时,长度极限偏差为+3.\mm。HG/T2601—2011

单位为毫米

铸态壁厚的最大允许上偏差

4.6.2.2总长大于或等于6m且小于10m时,长度极限偏差为+*mm。4.6.2.3总长大于或等于10m时,长度极限偏差为+10.°mm。4.6.3直线度公差

管段或组焊长管直线度公差,任意1m内为小于2mm,全长直线度公差为小于10mm。4.6.4壁厚偏差

管段用超声波测厚仪进行壁厚测定。内表面机加工炉管壁厚在任意位置上偏差,对转化管为不大于1mm,对裂解管为不大于0.8mm。4.6.5焊缝尺寸公差

4.6.5.1焊缝表面应圆滑过渡到母材表面且不低于母材表面,焊缝余高应不大于1.6mm。4.6.5.2焊缝在焊接接头坡口边缘以外的覆盖宽度每边不大于2mm。4.7炉管焊接

4.7.1每根长管所允许的焊接接头数(炉管与两端法兰等附件焊缝除外):a)对于转化炉管,当全长小于或等于10m时,应不多于2个;当全长大于10m时,应不多于3个;

b)对于乙烯裂解炉管或外径小于100mm,壁厚小于10mm的炉管,当全长小于或等于10m时应不多于3个,当全长大于10m时应不多于4个。超过此范围的炉管,其焊接接头数由买卖双方协商确定。

4.7.2长度小于2m的管段其组焊位置应放在长管的端头,且该管长度最短不得小于1.2m。4.7.3焊接坡口必须用机械加工方法成型,其表面粗糙度不低于6.3μm。4.7.4炉管施焊前的焊接工艺评定参照JB4708,并按下列要求进行:a)对接接头应按炉管母材要求进行常温拉伸、高温短时、高温持久试验;b)各项试验的试样数量均为2件。4.7.5炉管的焊接工作,应由取得《特种设备作业人员证》,且在有效期内的焊工担任。4.7.6组对时由于两管端同心度误差引起的管头对接环焊缝的错边量应不大于0.25mm。4.7.7焊接时不得使用衬环、衬垫,不允许有裂纹、未焊透、未熔合及咬边等焊接缺陷,焊接材料应保证熔敷金属的C、Cr、Ni、Co、W、Nb等元素含量和力学性能符合母材的要求。4.7.8当焊件温度低于0℃时,应在始焊处100mm范围内预热到15℃左右。4.7.9组焊长管在长管端头进行标记,长管号用阿拉伯数字表示。4.8气密性试验

炉管管段须逐根进行气密性试验,试验压力为0.5MPa~0.7MPa,稳压3min,不允许有渗漏。4.9水压试验

4.9.1炉管管段须逐根进行水压试验。试验压力按图样或合同要求进行,稳压时间不少于10min。组焊长管的水压试验应在无损探伤合格后进行,稳压时间不少于15min,试压完毕应将水吹干。水压试验合格后方可进行与其他管件的组焊。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。