HG/T 3131-2011

基本信息

标准号: HG/T 3131-2011

中文名称:代替 HG/T 3131-1998 空心桨叶式干燥(冷却)机

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:218307

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3131-2011.Hollow paddle drier (cooler).

1范围

HG/T 3131规定了空心桨叶式干燥(冷却)机的术语和定义、型式与代号、基本参数、要求、检验规则及标志、包装、贮运等方面的内容。

HG/T 3131适用于干燥各种粘糊状、粉粒状等热敏性较稳定的有机物料和无机物料以及在真空条件下的热敏性物料的单轴、双轴和四轴空心桨叶式干燥机,同时适用于上述物料在常压条件下冷却的空心桨叶式冷却机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150钢制压力容器

GB/T 985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 1801产品几何技术规范(GPS)极限与配合公 差带和配合的选择

GB/T 3797电气控制设备

GB/T 4879防锈包装

GB/T 13306标牌

GB/T 13384机电产品包装通用技术条件

JB/T 4711 压力容器涂敷与运输包装

JB/T 4730(所有部分)承压设备无损检测

NB/T 47003.1钢制焊接常压容器

TSG R0004固定式压力容器安全技术监察规程

3术语和定义

下列术语和定义适用于本文件。

3. 1

桨叶paddle

由钢板组焊或压制成一定空腔并焊接在轴管上的叶片。是空心桨叶式干燥(冷却)机的主要传热面。

1范围

HG/T 3131规定了空心桨叶式干燥(冷却)机的术语和定义、型式与代号、基本参数、要求、检验规则及标志、包装、贮运等方面的内容。

HG/T 3131适用于干燥各种粘糊状、粉粒状等热敏性较稳定的有机物料和无机物料以及在真空条件下的热敏性物料的单轴、双轴和四轴空心桨叶式干燥机,同时适用于上述物料在常压条件下冷却的空心桨叶式冷却机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150钢制压力容器

GB/T 985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 1801产品几何技术规范(GPS)极限与配合公 差带和配合的选择

GB/T 3797电气控制设备

GB/T 4879防锈包装

GB/T 13306标牌

GB/T 13384机电产品包装通用技术条件

JB/T 4711 压力容器涂敷与运输包装

JB/T 4730(所有部分)承压设备无损检测

NB/T 47003.1钢制焊接常压容器

TSG R0004固定式压力容器安全技术监察规程

3术语和定义

下列术语和定义适用于本文件。

3. 1

桨叶paddle

由钢板组焊或压制成一定空腔并焊接在轴管上的叶片。是空心桨叶式干燥(冷却)机的主要传热面。

标准图片预览

标准内容

ICS 71.120;75.180.20

备案号:34681—2012

中华人民共和国化工行业标准

HG/T 3131—2011

代替HG/T3131--1998

空心桨叶式干燥(冷却)机

Hollowpaddledrier(cooler)

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1一2009给出的规则起草。HG/T3131—2011

本标准代替HG/T3131--1998《桨叶干燥机》,与HG/T3131--1998相比,主要技术变化如下::-标准名称由《桨叶干燥机》改为《空心桨叶式干燥(冷却)机》;修改了桨叶机的适用范围(见第1章,1998年版第1章):-增加了术语和定义(见第3章);—修改了型式说明的内容(见4.1.1、4.1.2、4.1.3,1998年版3.1.1、3.1.2、3.1.3);增加了桨叶机的用途及代号(见4.2.2);-一删除了浆叶机的加热介质类型代号(见1998年版3.2.1.2);修改了单轴型及双轴型浆叶式干燥机基本参数(见表3、表4,1998年版表3、表4);增加了双轴型浆叶式冷却机基本参数(见表6);增加了桨叶机的设计应遵循的标准及法规(见6.1.1.2);删除了“干燥机在大修前,平均无故障工作时间不得少于7500h”的规定(见1998年版4.1.1.5);

删除了“与物料接触的材料表面是否进行抛光处理,以实际干燥物料的需要按供需双方订货合同的规定”(见1998年版4.1.2.4);修改了桨叶机零部件的设计应遵循的标准及法规(见6.1.2.1,1998年版4.1.2.1);修改了材料要求(见6.2.2、6.2.3、6.2.4,1998年版4.2.1.1、4.2.1.2、4.2.1.3);一删除了钢板冲剪件不得有夹层缺陷(见6.3.2,1998年版4.3.2);剧除了夹套及浆轴的焊接焊工必须持证上岗(见6.3.3,1998年版4.3.3);-修改了浆叶轴两轴头同轴度要求(见6.3.10,1998年版4.3.9);删除了桨轴的直线度要求(1998年版4.3.10);增加了浆叶机耐压试验内容(见6.6.1)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准起草单位:三门峡化工机械有限公司、天华化工机械及自动化研究设计院。本标准主要起草人:叶先琴、李开英、孙中心、张毅、林亮亮、薛爱芳、何德强。本标准于1998年3月首次发布,本次为第一次修订。I

1范围

空心桨叶式干燥(冷却)机

HG/T3131-2011

本标准规定了空心桨叶式干燥(冷却)机的术语和定义、型式与代号、基本参数、要求、检验规则及标志、包装、贮运等方面的内容。本标准适用于干燥各种粘糊状,粉粒状等热敏性较稳定的有机物料和无机物料以及在真空条件下的热敏性物料的单轴、双轴和四轴空心浆叶式干燥机,同时适用于上述物料在常压条件下冷却的空心浆叶式冷却机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150钢制压力容器

GB/T 985.1

GB/T1801

GB/T 3797

GB/T4879

气焊、焊条电孤焊、气体保护焊和高能束焊的推荐坡口产品几何技术规范(GPS)极限与配合公差带和配合的选择电气控制设备

防锈包装

GB/T13306标牌

GB/T13384

机电产品包装通用技术条件

JB/T4711压力容器涂敷与运输包装JB/T4730(所有部分)承压设备无损检测NB/T47003.1钢制焊接常压容器

TSGR0004固定式压力容器安全技术监察规程3术语和定义

下列术语和定义适用于本文件。3.1

桨叶paddle

由钢板组焊或压制成一定空腔并焊接在轴管上的叶片。是空心浆叶式干燥(冷却)机的主要传热面。

paddleshaft

桨叶轴

搅拌并推进物料且内部通人热媒或冷媒的旋转体。主要由轴头、轴管和桨叶组成。4型式与代号

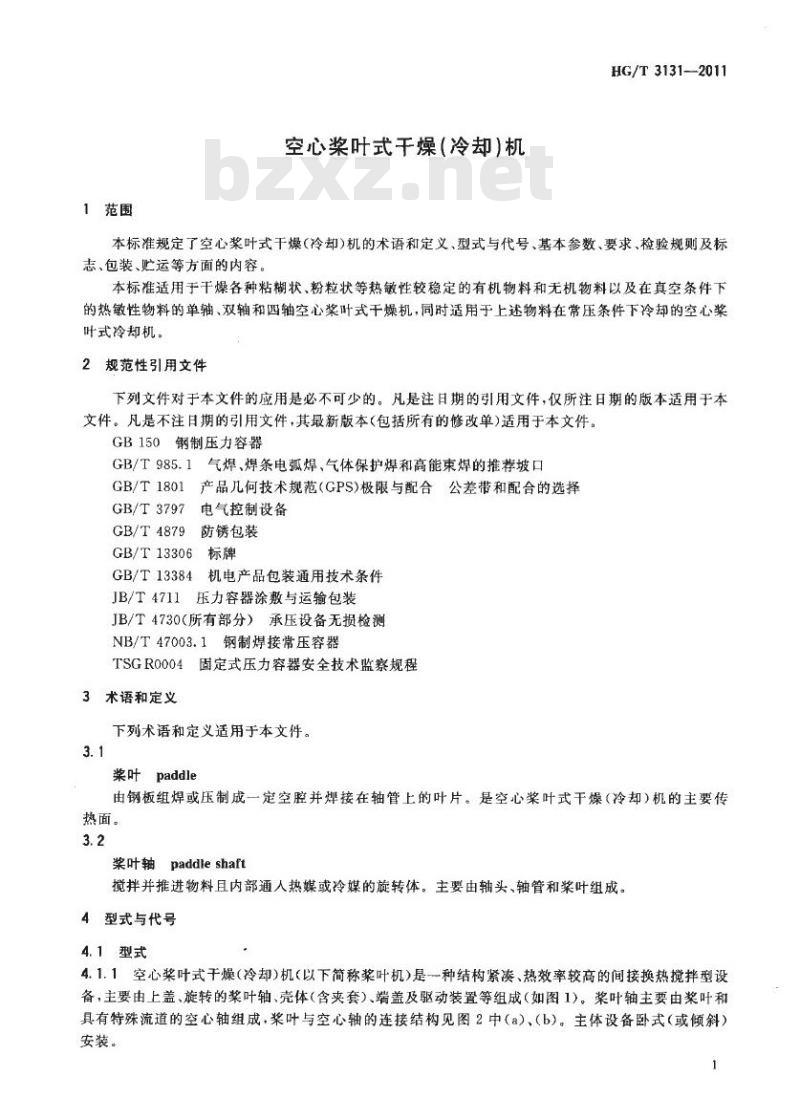

4.1型式

4.1.1空心浆叶式干燥(冷却)机(以下简称浆叶机)是一种结构紧漆、热效率较高的间接换热搅拌型设备,主要由上盖、旋转的桨叶轴、壳体(含夹套)、端盖及驱动装置等组成(如图1)。桨叶轴主要由桨叶和具有特殊流道的空心轴组成,浆叶与空心轴的连接结构见图2中(a)、(b)。主体设备卧式(或倾斜)安装。

HG/T3131—2011

旋转接头

敏动装置

连通管

柴叶轴

+出料

空心浆叶式干燥(冷却)机结构简图轴管

(a)液体型(轴及桨叶内通液体)

连通管

(b)气体型(轴及叶内通气体)

图2桨叶与轴管的连接结构简图

4.1.2传热介质分为蒸汽型(饱和蒸汽或过热蒸汽)和液体型(热水、导热油或软化冷水)两种。4.1.3桨叶机的空心轴、空心桨叶及壳体夹套内通入加热或冷却介质,进行热交换的同时,随桨叶轴的旋转搅拌并推进物料向出料端移动。4.2代号

4.2.1浆叶轴数量及代号见表1。表1浆叶轴数量及代号

桨叶轴数量

桨叶机用途及代号见表2,

桨叶机用途

空心浆叶式干燥机

空心柴叶式冷却机

表2桨叶机用途及代号

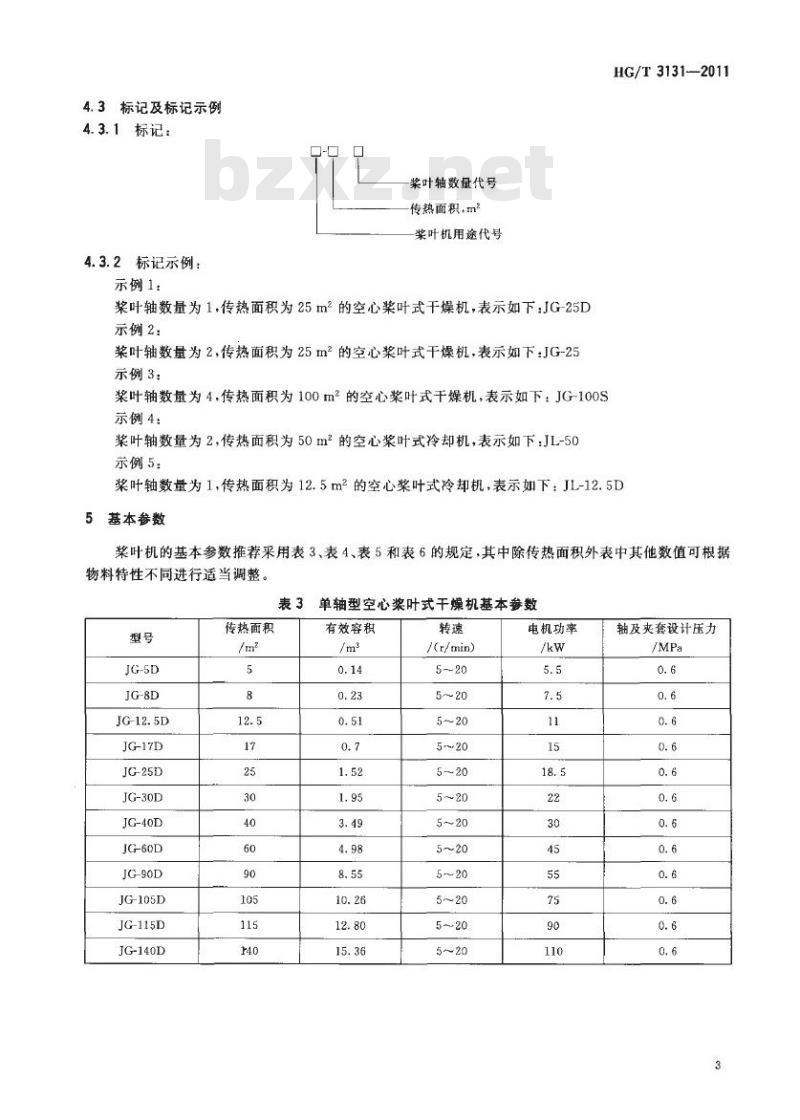

4.3标记及标记示例

4.3.1标记:

4.3.2标记示例:

示例1:

桨叶轴数量代号

传热面积,m2

桨叶机用途代号

浆叶轴数量为1.传热面积为25m2的空心桨叶式干燥机,表示如下:JG-25D示例2:

桨叶轴数量为2,传热面积为25m2的空心浆叶式干燥机,表示如下:JG-25示例3:

桨叶轴数量为4,传热面积为100m2的空心桨叶式干燥机,表示如下:JG100S示例4:

桨叶轴数量为2,传热面积为50m2的空心桨叶式冷却机,表示如下:JL-50示例5:

HG/T3131—2011

桨叶轴数量为1,传热面积为12.5m2的空心浆叶式冷却机,表示如下:JL-12.5D5

基本参数

浆叶机的基本参数推荐采用表3、表4、表5和表6的规定,其中除传热面积外表中其他数值可根据物料特性不同进行适当调整。

JG-17D

JG-25D

JG-30D

JG-40D

JG-60D

JG-90D

JG-105D

JG-115D

JG-140D

传热面积

单轴型空心浆叶式干燥机基本参数有效容积

/(r/min)

电机功率

轴及夹套设计压力

HG/T3131-2011

JG-100

JG-125

JG-180

JG-200

JG-110S

JL-100

传热面积

传热面积

传热而积

双轴型空心奖叶式干燥机基本参数有效容积

/(r/min)

电机功率

四轴型空心桨叶式干燥机基本参数有效容积

/(r/min)Www.bzxZ.net

电机功率

双轴型空心桨叶式冷却机基本参数有效容积

/(r/min)

电机功率

22~-30

轴及夹套设计压力

轴及夹套设计压力

轴及夹套设计压力

6要求

6.1设计

6.1.1整机性能

6.1.1.1浆叶机的设计参数推荐采用表3、表4、表5和表6的规定。HG/T3131—2011

6.1.1.2叶机夹套及被夹套覆盖的内筒体部分设计应符合GB150规定,其他部分的设计参考GB150或NB/T47003.1的规定。如夹套同时满足下列三个条件:a)工作压力大于或者等于0.1MPa:b)工作压力与容积的乘积大于或者等于2.5MPa·L;c)盛装介质为气体以及介质最高工作温度高于或者等于其标准沸点的液体。该桨叶机的设计单位应取得相应的压力容器设计许可资格,且设计应符合TSGR0004《固定式压力容器安全技术监察规程》规定。6.1.1.3负载运行时,桨叶机的噪声应不大于75dB(A)。6.1.1.4浆叶机主电机的轴承温升不宜大于40℃。6.1.2零部件

6.1.2.1夹套、桨叶轴的设计压力不得低于传热介质的最高工作压力。桨叶机夹套及被夹套覆盖的内筒体部分的设计应符合GB150规定。当桨叶机夹套部分的设计同时符合TSGR0004≤固定式压力容器安全技术监察规程》条件时,桨叶机压力容器部分的设计应严格执行该规程规定。6.1.2.2夹套及桨叶轴的强度设计除考虑介质的最高工作压力外,还应考虑搅拌物料载荷以及物料对浆叶轴的腐蚀与磨损的联合作用。6.1.2.3组成桨叶机的壳体(被夹套覆盖的部分除外)、上盖及端盖等零部件的设计按NB/T47003.1或GB150规定,对有特殊干燥或冷却要求(如真空干燥或载气压力过高,或蒸发的湿分气体绝对不允许泄漏)时,需做特殊设计处理,以满足强度及密封要求。6.2材料

6.2.1浆叶机主要零部件的材料应有相应的材料质量证明书。6.2.2壳体、端盖、上盖、浆叶轴等与物料相接触零部件材料,应根据被处理物料的腐蚀性参考国家标准或行业标准选用。

6.2.3受压元件用钢的选用原则、热处理状态及许用应力等均按GB150中的有关规定。对于符合TSGR0004《固定式压力容器安全技术监察规程》监检要求的,还应满足其相关的材料要求。6.2.4当非受压元件用钢与受压元件焊接时,应采用焊接性能良好的钢材。6.2.5所有配套外购件应符合相应产品标准的要求,并应有出厂合格证。6.3制造

6.3.1桨叶机的制造除应符合本标准规定的要求外,还应符合经规定程序批准的产品图样及技术文件的要求。

6.3.2浆叶机夹套及被夹套覆盖的内简体部分的制造应符合GB150规定,其他部分参考GB150或NB/T47003.1的规定。当桨叶机夹套部分符合TSGR0004《固定式压力容器安全技术监察规程》条件时,该桨叶机制造单位应取得相应的压力容器制造许可资格,且压力容器部分的制造应符合TSGR0004《固定式压力容器安全技术监察规程》的规定。6.3.3钢板冲剪件不得有裂纹、凹陷、皱折等缺陷,并应清除尖棱和毛刺。6.3.4夹套、浆叶轴的焊接工艺应按图样规定和评定合格的焊接工艺规程制定。6.3.5焊接件手工焊的焊缝坡口应符合GB/T985.1的规定,角焊缝的焊脚在图样中无规定时,其高度取两相焊件中较薄件的厚度。5

HG/T3131—2011

6.3.6夹套、桨叶轴等焊接件的焊接接头表面不得有裂纹、坑等缺陷。6.3.7夹套的对接接头及卷制轴管的纵、环向焊接接头,应按JB/T4730的规定进行射线检测,检查长度应不少于各条焊接接头长度的20%,技术等级不低于AB级,合格级别不低于Ⅱ级,且不允许有未焊透;桨叶焊接接头及桨叶与轴管、轴管与两轴头连接的焊接接头应按JB/T4730规定进行磁粉或渗透检测,合格级别为I级。

6.3.8主要零部件的机械加工尺寸精度按GB/T1801的规定。6.3.9机身弧形面的面轮廊度公差不得大手4mm。6.3.10桨叶轴两轴头装轴承部分的同轴度公差等级不宜大于8级精度。6.4组装

6.4.1所有零部件应经检验合格后,方可组装。6.4.2桨叶轴在盘动时,应旋转自如,无擦碰和互咬现象。6.4.3浆叶轴的安装方向应与产品总图的要求一致。6.4.4桨叶机的各传动零部件之间应转动灵活,无异常声响。6.4.5电气系统的导电部分对于桨叶机机体之间的绝缘电阻值应大于2M2,接地端子与电气设备金属外壳和浆叶机机体之间的电阻值应不大于0.1α。6.4.6电气系统应配备保护接地端子,并有明显标志。6.4.7电气系统的带电部分不应外露,固定导电零件的螺钉要有防松措施。6.5防锈和涂漆

桨叶机外表面的防锈和涂漆应符合图样(压力容器部分按JB/T4711)规定,且漆膜应均匀、平整、光滑和牢固,不得有明显的泪痕,表面无脱裂、皱纹、气泡、斑痕及粘附颗粒杂质等缺陷。6.6试验

6.6.1耐压试验

夹套、浆叶轴应进行耐压试验,其试验压力和试验方法应按GB150的规定,对于符合TSGR0004&固定式压力容器安全技术监察规程》监检要求的,还应满足其相关规定。用奥氏体不锈钢材质制造的上述部件,在进行水压试验时,当无法将水渍去除于净时,应控制水中氯离子的含量不超过25mg/L。

6.6.2空载试验

桨叶机在出厂前和用户安装后,应进行空载试车,其试车时间不少于2h,起停次数不少于5次,并应符合以下要求:

a)电机及控制电器的动作应连锁、灵敏、准确;各润滑点的润滑应正常,无泄涌、渗漏等现象;b)

主机运行应平稳,无异常声响;c)

桨叶轴的运转方向应与产品总图的要求一致,其转速调节应灵活自如;d)

各紧固件连接应可靠,无松动。e)

6.6.3负载试验

负载试车在使用现场进行。

试验应满足6.1.1.3、6.1.1.4及设计图样的规定。桨叶机噪声的测试应在距该机周围1m处进行。6.6.3.3

6.6.3.4电气系统的绝缘介电强度应符合GB/T3797的规定。7检验规则

7.1出厂检验

出厂检验的项目及要求应符合6.3、6.4、6.5、6.6.1、6.6.2的规定。6

7.2型式检验

7.2.1有下列情况之一时,应进行型式检验:新产品试制、定型、鉴定

设计、材料、工艺有较大变更;停产12个月恢复生产;

正常生产时间达24个月;

出厂检验结果与上次型式检验结果有较大差异;f)·国家质量监督机构提出型式检验要求。7.2.2型式检验的项目及要求:

HG/T3131—2011

型式检验的项目及要求按5、6.1.1.3、6.1.1.4、6.3、6.1、6.5、6.6.1、6.6.2的规定。a)

型式检验应随机从出厂检验合格品中抽取,不少于一台。b)

7.3检验规则判定

7.3.1每台桨叶机应按7.1要求由制造厂检验部门检验,检验合格后出具合格证。如有任何一项检验数据不符合要求时,则判该台桨叶机为出厂检验不合格。7.3.2型式检验符合7.2.2要求时,判型式检验合格,若有任何一项不符合要求时,则判型式检验为不合格。

8标志、包装、运

8.1标志

浆叶机应在明显位置固定产品标牌,标牌应符合GB/T13306的规定,并至少包括如下内容:a)产品名称和型号;

电机额定功率(kW)、转速(r/min);c)

传热面积(m2)

设计压力(MPa);

e)净重(kg);

()生产日期及产品编号;

g)制造厂名称。

另外符合GB150、《固定式压力容器安全技术监察规程》的桨叶机,还应符合其相应规定。8.2包装

8.2.1对有防锈要求的零部件,包装前应按GB/T4879的规定进行防锈处理。8.2.2压力容器部分的包装应符合JB/T4711的规定。浆叶机各管口处应进行封堵,封堵件应能耐风、雨、雪侵蚀,并能经受一定程度的意外损坏。8.2.3随机提供的文件应装入防水袋内并随同装人包装箱内。包装应符合GB/T13384的规定。8.2.4包装箱外壁应注明如下内容:a)收货单位名称及其详细地址;b)产品名称、型号、产品编号;外形尺寸,毛重;

发货单位名称及其详细地址。

8.2.5随机文件应包括如下资料:a)装箱清单;

b)产品合格证及质量证明书(包括技术参数、主要零部件材质、耐压试验报告和无损检测报告等);

c)产品使用说明书;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34681—2012

中华人民共和国化工行业标准

HG/T 3131—2011

代替HG/T3131--1998

空心桨叶式干燥(冷却)机

Hollowpaddledrier(cooler)

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1一2009给出的规则起草。HG/T3131—2011

本标准代替HG/T3131--1998《桨叶干燥机》,与HG/T3131--1998相比,主要技术变化如下::-标准名称由《桨叶干燥机》改为《空心桨叶式干燥(冷却)机》;修改了桨叶机的适用范围(见第1章,1998年版第1章):-增加了术语和定义(见第3章);—修改了型式说明的内容(见4.1.1、4.1.2、4.1.3,1998年版3.1.1、3.1.2、3.1.3);增加了桨叶机的用途及代号(见4.2.2);-一删除了浆叶机的加热介质类型代号(见1998年版3.2.1.2);修改了单轴型及双轴型浆叶式干燥机基本参数(见表3、表4,1998年版表3、表4);增加了双轴型浆叶式冷却机基本参数(见表6);增加了桨叶机的设计应遵循的标准及法规(见6.1.1.2);删除了“干燥机在大修前,平均无故障工作时间不得少于7500h”的规定(见1998年版4.1.1.5);

删除了“与物料接触的材料表面是否进行抛光处理,以实际干燥物料的需要按供需双方订货合同的规定”(见1998年版4.1.2.4);修改了桨叶机零部件的设计应遵循的标准及法规(见6.1.2.1,1998年版4.1.2.1);修改了材料要求(见6.2.2、6.2.3、6.2.4,1998年版4.2.1.1、4.2.1.2、4.2.1.3);一删除了钢板冲剪件不得有夹层缺陷(见6.3.2,1998年版4.3.2);剧除了夹套及浆轴的焊接焊工必须持证上岗(见6.3.3,1998年版4.3.3);-修改了浆叶轴两轴头同轴度要求(见6.3.10,1998年版4.3.9);删除了桨轴的直线度要求(1998年版4.3.10);增加了浆叶机耐压试验内容(见6.6.1)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。本标准起草单位:三门峡化工机械有限公司、天华化工机械及自动化研究设计院。本标准主要起草人:叶先琴、李开英、孙中心、张毅、林亮亮、薛爱芳、何德强。本标准于1998年3月首次发布,本次为第一次修订。I

1范围

空心桨叶式干燥(冷却)机

HG/T3131-2011

本标准规定了空心桨叶式干燥(冷却)机的术语和定义、型式与代号、基本参数、要求、检验规则及标志、包装、贮运等方面的内容。本标准适用于干燥各种粘糊状,粉粒状等热敏性较稳定的有机物料和无机物料以及在真空条件下的热敏性物料的单轴、双轴和四轴空心浆叶式干燥机,同时适用于上述物料在常压条件下冷却的空心浆叶式冷却机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150钢制压力容器

GB/T 985.1

GB/T1801

GB/T 3797

GB/T4879

气焊、焊条电孤焊、气体保护焊和高能束焊的推荐坡口产品几何技术规范(GPS)极限与配合公差带和配合的选择电气控制设备

防锈包装

GB/T13306标牌

GB/T13384

机电产品包装通用技术条件

JB/T4711压力容器涂敷与运输包装JB/T4730(所有部分)承压设备无损检测NB/T47003.1钢制焊接常压容器

TSGR0004固定式压力容器安全技术监察规程3术语和定义

下列术语和定义适用于本文件。3.1

桨叶paddle

由钢板组焊或压制成一定空腔并焊接在轴管上的叶片。是空心浆叶式干燥(冷却)机的主要传热面。

paddleshaft

桨叶轴

搅拌并推进物料且内部通人热媒或冷媒的旋转体。主要由轴头、轴管和桨叶组成。4型式与代号

4.1型式

4.1.1空心浆叶式干燥(冷却)机(以下简称浆叶机)是一种结构紧漆、热效率较高的间接换热搅拌型设备,主要由上盖、旋转的桨叶轴、壳体(含夹套)、端盖及驱动装置等组成(如图1)。桨叶轴主要由桨叶和具有特殊流道的空心轴组成,浆叶与空心轴的连接结构见图2中(a)、(b)。主体设备卧式(或倾斜)安装。

HG/T3131—2011

旋转接头

敏动装置

连通管

柴叶轴

+出料

空心浆叶式干燥(冷却)机结构简图轴管

(a)液体型(轴及桨叶内通液体)

连通管

(b)气体型(轴及叶内通气体)

图2桨叶与轴管的连接结构简图

4.1.2传热介质分为蒸汽型(饱和蒸汽或过热蒸汽)和液体型(热水、导热油或软化冷水)两种。4.1.3桨叶机的空心轴、空心桨叶及壳体夹套内通入加热或冷却介质,进行热交换的同时,随桨叶轴的旋转搅拌并推进物料向出料端移动。4.2代号

4.2.1浆叶轴数量及代号见表1。表1浆叶轴数量及代号

桨叶轴数量

桨叶机用途及代号见表2,

桨叶机用途

空心浆叶式干燥机

空心柴叶式冷却机

表2桨叶机用途及代号

4.3标记及标记示例

4.3.1标记:

4.3.2标记示例:

示例1:

桨叶轴数量代号

传热面积,m2

桨叶机用途代号

浆叶轴数量为1.传热面积为25m2的空心桨叶式干燥机,表示如下:JG-25D示例2:

桨叶轴数量为2,传热面积为25m2的空心浆叶式干燥机,表示如下:JG-25示例3:

桨叶轴数量为4,传热面积为100m2的空心桨叶式干燥机,表示如下:JG100S示例4:

桨叶轴数量为2,传热面积为50m2的空心桨叶式冷却机,表示如下:JL-50示例5:

HG/T3131—2011

桨叶轴数量为1,传热面积为12.5m2的空心浆叶式冷却机,表示如下:JL-12.5D5

基本参数

浆叶机的基本参数推荐采用表3、表4、表5和表6的规定,其中除传热面积外表中其他数值可根据物料特性不同进行适当调整。

JG-17D

JG-25D

JG-30D

JG-40D

JG-60D

JG-90D

JG-105D

JG-115D

JG-140D

传热面积

单轴型空心浆叶式干燥机基本参数有效容积

/(r/min)

电机功率

轴及夹套设计压力

HG/T3131-2011

JG-100

JG-125

JG-180

JG-200

JG-110S

JL-100

传热面积

传热面积

传热而积

双轴型空心奖叶式干燥机基本参数有效容积

/(r/min)

电机功率

四轴型空心桨叶式干燥机基本参数有效容积

/(r/min)Www.bzxZ.net

电机功率

双轴型空心桨叶式冷却机基本参数有效容积

/(r/min)

电机功率

22~-30

轴及夹套设计压力

轴及夹套设计压力

轴及夹套设计压力

6要求

6.1设计

6.1.1整机性能

6.1.1.1浆叶机的设计参数推荐采用表3、表4、表5和表6的规定。HG/T3131—2011

6.1.1.2叶机夹套及被夹套覆盖的内筒体部分设计应符合GB150规定,其他部分的设计参考GB150或NB/T47003.1的规定。如夹套同时满足下列三个条件:a)工作压力大于或者等于0.1MPa:b)工作压力与容积的乘积大于或者等于2.5MPa·L;c)盛装介质为气体以及介质最高工作温度高于或者等于其标准沸点的液体。该桨叶机的设计单位应取得相应的压力容器设计许可资格,且设计应符合TSGR0004《固定式压力容器安全技术监察规程》规定。6.1.1.3负载运行时,桨叶机的噪声应不大于75dB(A)。6.1.1.4浆叶机主电机的轴承温升不宜大于40℃。6.1.2零部件

6.1.2.1夹套、桨叶轴的设计压力不得低于传热介质的最高工作压力。桨叶机夹套及被夹套覆盖的内筒体部分的设计应符合GB150规定。当桨叶机夹套部分的设计同时符合TSGR0004≤固定式压力容器安全技术监察规程》条件时,桨叶机压力容器部分的设计应严格执行该规程规定。6.1.2.2夹套及桨叶轴的强度设计除考虑介质的最高工作压力外,还应考虑搅拌物料载荷以及物料对浆叶轴的腐蚀与磨损的联合作用。6.1.2.3组成桨叶机的壳体(被夹套覆盖的部分除外)、上盖及端盖等零部件的设计按NB/T47003.1或GB150规定,对有特殊干燥或冷却要求(如真空干燥或载气压力过高,或蒸发的湿分气体绝对不允许泄漏)时,需做特殊设计处理,以满足强度及密封要求。6.2材料

6.2.1浆叶机主要零部件的材料应有相应的材料质量证明书。6.2.2壳体、端盖、上盖、浆叶轴等与物料相接触零部件材料,应根据被处理物料的腐蚀性参考国家标准或行业标准选用。

6.2.3受压元件用钢的选用原则、热处理状态及许用应力等均按GB150中的有关规定。对于符合TSGR0004《固定式压力容器安全技术监察规程》监检要求的,还应满足其相关的材料要求。6.2.4当非受压元件用钢与受压元件焊接时,应采用焊接性能良好的钢材。6.2.5所有配套外购件应符合相应产品标准的要求,并应有出厂合格证。6.3制造

6.3.1桨叶机的制造除应符合本标准规定的要求外,还应符合经规定程序批准的产品图样及技术文件的要求。

6.3.2浆叶机夹套及被夹套覆盖的内简体部分的制造应符合GB150规定,其他部分参考GB150或NB/T47003.1的规定。当桨叶机夹套部分符合TSGR0004《固定式压力容器安全技术监察规程》条件时,该桨叶机制造单位应取得相应的压力容器制造许可资格,且压力容器部分的制造应符合TSGR0004《固定式压力容器安全技术监察规程》的规定。6.3.3钢板冲剪件不得有裂纹、凹陷、皱折等缺陷,并应清除尖棱和毛刺。6.3.4夹套、浆叶轴的焊接工艺应按图样规定和评定合格的焊接工艺规程制定。6.3.5焊接件手工焊的焊缝坡口应符合GB/T985.1的规定,角焊缝的焊脚在图样中无规定时,其高度取两相焊件中较薄件的厚度。5

HG/T3131—2011

6.3.6夹套、桨叶轴等焊接件的焊接接头表面不得有裂纹、坑等缺陷。6.3.7夹套的对接接头及卷制轴管的纵、环向焊接接头,应按JB/T4730的规定进行射线检测,检查长度应不少于各条焊接接头长度的20%,技术等级不低于AB级,合格级别不低于Ⅱ级,且不允许有未焊透;桨叶焊接接头及桨叶与轴管、轴管与两轴头连接的焊接接头应按JB/T4730规定进行磁粉或渗透检测,合格级别为I级。

6.3.8主要零部件的机械加工尺寸精度按GB/T1801的规定。6.3.9机身弧形面的面轮廊度公差不得大手4mm。6.3.10桨叶轴两轴头装轴承部分的同轴度公差等级不宜大于8级精度。6.4组装

6.4.1所有零部件应经检验合格后,方可组装。6.4.2桨叶轴在盘动时,应旋转自如,无擦碰和互咬现象。6.4.3浆叶轴的安装方向应与产品总图的要求一致。6.4.4桨叶机的各传动零部件之间应转动灵活,无异常声响。6.4.5电气系统的导电部分对于桨叶机机体之间的绝缘电阻值应大于2M2,接地端子与电气设备金属外壳和浆叶机机体之间的电阻值应不大于0.1α。6.4.6电气系统应配备保护接地端子,并有明显标志。6.4.7电气系统的带电部分不应外露,固定导电零件的螺钉要有防松措施。6.5防锈和涂漆

桨叶机外表面的防锈和涂漆应符合图样(压力容器部分按JB/T4711)规定,且漆膜应均匀、平整、光滑和牢固,不得有明显的泪痕,表面无脱裂、皱纹、气泡、斑痕及粘附颗粒杂质等缺陷。6.6试验

6.6.1耐压试验

夹套、浆叶轴应进行耐压试验,其试验压力和试验方法应按GB150的规定,对于符合TSGR0004&固定式压力容器安全技术监察规程》监检要求的,还应满足其相关规定。用奥氏体不锈钢材质制造的上述部件,在进行水压试验时,当无法将水渍去除于净时,应控制水中氯离子的含量不超过25mg/L。

6.6.2空载试验

桨叶机在出厂前和用户安装后,应进行空载试车,其试车时间不少于2h,起停次数不少于5次,并应符合以下要求:

a)电机及控制电器的动作应连锁、灵敏、准确;各润滑点的润滑应正常,无泄涌、渗漏等现象;b)

主机运行应平稳,无异常声响;c)

桨叶轴的运转方向应与产品总图的要求一致,其转速调节应灵活自如;d)

各紧固件连接应可靠,无松动。e)

6.6.3负载试验

负载试车在使用现场进行。

试验应满足6.1.1.3、6.1.1.4及设计图样的规定。桨叶机噪声的测试应在距该机周围1m处进行。6.6.3.3

6.6.3.4电气系统的绝缘介电强度应符合GB/T3797的规定。7检验规则

7.1出厂检验

出厂检验的项目及要求应符合6.3、6.4、6.5、6.6.1、6.6.2的规定。6

7.2型式检验

7.2.1有下列情况之一时,应进行型式检验:新产品试制、定型、鉴定

设计、材料、工艺有较大变更;停产12个月恢复生产;

正常生产时间达24个月;

出厂检验结果与上次型式检验结果有较大差异;f)·国家质量监督机构提出型式检验要求。7.2.2型式检验的项目及要求:

HG/T3131—2011

型式检验的项目及要求按5、6.1.1.3、6.1.1.4、6.3、6.1、6.5、6.6.1、6.6.2的规定。a)

型式检验应随机从出厂检验合格品中抽取,不少于一台。b)

7.3检验规则判定

7.3.1每台桨叶机应按7.1要求由制造厂检验部门检验,检验合格后出具合格证。如有任何一项检验数据不符合要求时,则判该台桨叶机为出厂检验不合格。7.3.2型式检验符合7.2.2要求时,判型式检验合格,若有任何一项不符合要求时,则判型式检验为不合格。

8标志、包装、运

8.1标志

浆叶机应在明显位置固定产品标牌,标牌应符合GB/T13306的规定,并至少包括如下内容:a)产品名称和型号;

电机额定功率(kW)、转速(r/min);c)

传热面积(m2)

设计压力(MPa);

e)净重(kg);

()生产日期及产品编号;

g)制造厂名称。

另外符合GB150、《固定式压力容器安全技术监察规程》的桨叶机,还应符合其相应规定。8.2包装

8.2.1对有防锈要求的零部件,包装前应按GB/T4879的规定进行防锈处理。8.2.2压力容器部分的包装应符合JB/T4711的规定。浆叶机各管口处应进行封堵,封堵件应能耐风、雨、雪侵蚀,并能经受一定程度的意外损坏。8.2.3随机提供的文件应装入防水袋内并随同装人包装箱内。包装应符合GB/T13384的规定。8.2.4包装箱外壁应注明如下内容:a)收货单位名称及其详细地址;b)产品名称、型号、产品编号;外形尺寸,毛重;

发货单位名称及其详细地址。

8.2.5随机文件应包括如下资料:a)装箱清单;

b)产品合格证及质量证明书(包括技术参数、主要零部件材质、耐压试验报告和无损检测报告等);

c)产品使用说明书;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。