HG/T 4171-2011

基本信息

标准号: HG/T 4171-2011

中文名称:离心式氧化氮压缩机

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:292808

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 4171-2011.Centrifugal nitrogen oxide compressor.

1范围

HG/T 4171规定了离心式氧化氮压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输、贮存等内容。

HG/T 4171适用于带回收透平叶轮离心式氧化氮压缩机。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191 包装储运图示标志

GB/T 196 普通螺纹基本尺寸

GB/T 197 普通螺纹公差

GB/T 699 优质碳素结构钢

GB/T 700 碳素结构钢

GB/T 1174铸造轴承合金

GB/T 1220不锈钢棒

GB/T 1804一般公差未注公差的线性和角度尺寸的公差

GB/T 2100一般用途耐蚀钢铸件

GB/T 2888风机和罗茨鼓风机噪声测量方法

GB/T 4238耐热钢钢板和钢带

GB/T 6414铸件尺寸公差 与机械加工余量

GB/T 9439灰铸铁件

GB/T 13306标牌

JB/T 1265 25MW~200MW汽轮机转子体和主轴锻件技术条件

JB/T 1266 25MW~200MW汽轮机轮盘及叶轮锻件技术条件

JB/T 1581 汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法

JB/T 1582 汽轮机叶轮锻件超声波探伤方法

JB/T 3165 离心和轴流式鼓风机和压缩机热力性能试验

JB/T 4365 专用的润滑、轴密封和控制油系统

JB/T 4385.1 锤上自由锻件通用技术条件

1范围

HG/T 4171规定了离心式氧化氮压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输、贮存等内容。

HG/T 4171适用于带回收透平叶轮离心式氧化氮压缩机。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191 包装储运图示标志

GB/T 196 普通螺纹基本尺寸

GB/T 197 普通螺纹公差

GB/T 699 优质碳素结构钢

GB/T 700 碳素结构钢

GB/T 1174铸造轴承合金

GB/T 1220不锈钢棒

GB/T 1804一般公差未注公差的线性和角度尺寸的公差

GB/T 2100一般用途耐蚀钢铸件

GB/T 2888风机和罗茨鼓风机噪声测量方法

GB/T 4238耐热钢钢板和钢带

GB/T 6414铸件尺寸公差 与机械加工余量

GB/T 9439灰铸铁件

GB/T 13306标牌

JB/T 1265 25MW~200MW汽轮机转子体和主轴锻件技术条件

JB/T 1266 25MW~200MW汽轮机轮盘及叶轮锻件技术条件

JB/T 1581 汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法

JB/T 1582 汽轮机叶轮锻件超声波探伤方法

JB/T 3165 离心和轴流式鼓风机和压缩机热力性能试验

JB/T 4365 专用的润滑、轴密封和控制油系统

JB/T 4385.1 锤上自由锻件通用技术条件

标准图片预览

标准内容

ICS 71.120;23.080

备案号:34478—2012

中华人民共和国化工行业标准

HG/T4171--2011

离心式氧化氮压缩机

Centrifugalnitrogenoxidecompressor2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布

本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会归口。本标准起草单位:锦西化工机械(集团)有限责任公司。本标准主要起草人:沈忠仁。

参加本标准编制人员:郝文生、刘有光、张彩霞、李文英、齐伟、安丰华、刘季敏。HG/T4171—2011

1范围

离心式氧化氮压缩机

HG/T4171—2011

本标准规定了离心式氧化氮压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输、贮存等内容。

本标准适用于带回收透平叶轮离心式氧化氮压缩机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191

GB/T196

GB/T197

GB/T699

GB/T 700

GB/T 1174

GB/T1220

GB/T 1804

GB/T2100

GB/T 2888

GB/T4238

GB/T6414

GB/T9439

包装储运图示标志

普通螺纹基本尺寸

普通螺纹公差

优质碳索结构钢

碳素结构钢

铸造轴承合金

不锈钢棒

一般公差未注公差的线性和角度尺寸的公差一般用途耐蚀钢铸件

风机和罗茨鼓风机噪声测量方法耐热钢钢板和钢带

铸件尺寸公差与机械加工余量

灰铸铁件

GB/T13306标牌bZxz.net

JB/T1265

JB/T1266

JB/T1581

JB/T1582

JB/T3165

JB/T4365

25MW~200MW汽轮机转子体和主轴锻件技术条件25MW200MW汽轮机轮盘及叶轮锻件技术条件汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法汽轮机叶轮锻件超声波探伤方法离心和轴流式鼓风机和压缩机热力性能试验专用的润滑、轴密封和控制油系统锤上自由锻件通用技术条件

JB/T4385.1

3术语和定义

下列术语和定义适用于本标准。3.1

正常运行点normaloperatingpoint预期具有最佳效率的常用运行点。3.2

压缩机的额定运行点rateoperatingpointforcompressorHG/T4171—2011

在100%转速线上的一个特定点,该点的流量等于所有规定运行点中的最大流量。3.3

喘振点surgepoint

离心压缩机在气动性能上变得不稳定时所对应的容积流量点。3.4

白点fisheye

是锻件在锻后冷却过程中产生的一种内部缺陷。其形貌在横向低倍试片上为细发丝状锐角裂纹,断口为银白色斑点,是一种脆性锐边裂纹。3.5

最高连续转速maxcontinuoustorquespeed对变速驱动的压缩机,该转速至少应等于100%转速的105%倍。对恒速机驱动的压缩机,该转速等于100%转速。

临界转速criticaltorquespeed

转子轴承支承系统处于共振状态下的轴转动速度。4结构与主要参数

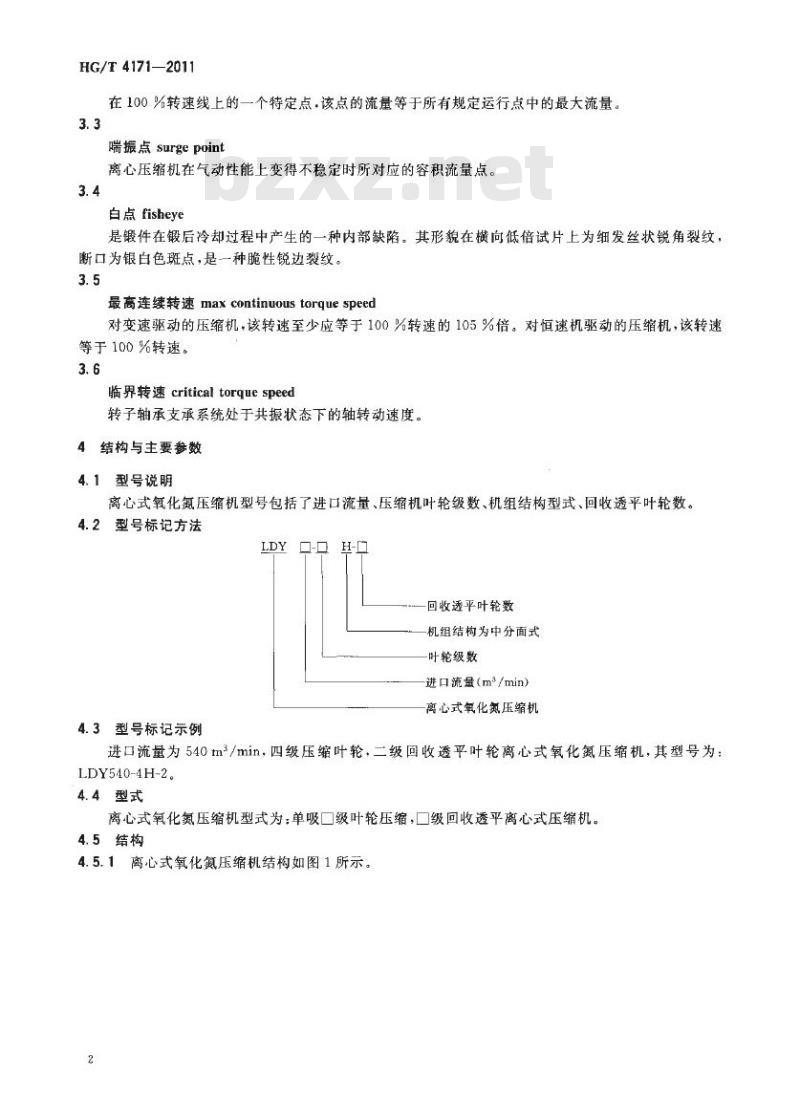

4.1型号说明

离心式氧化氮压缩机型号包括了进口流量、压缩机叶轮级数、机组结构型式、回收透平叶轮数。4.2型号标记方法

4.3型号标记示例

回收透平叶轮数

机组结构为中分面式

时轮级数

进口流(m*/min)

离心式氧化氮压缩机

进口流量为540tm2/min,四级压缩叶轮,二级回收透平叶轮离心式氧化氮压缩机,其型号为:LDY540-4H-2。

4.4型式

离心式氧化氮压缩机型式为:单吸级叶轮压缩,级回收透平离心式压缩机。4.5结构

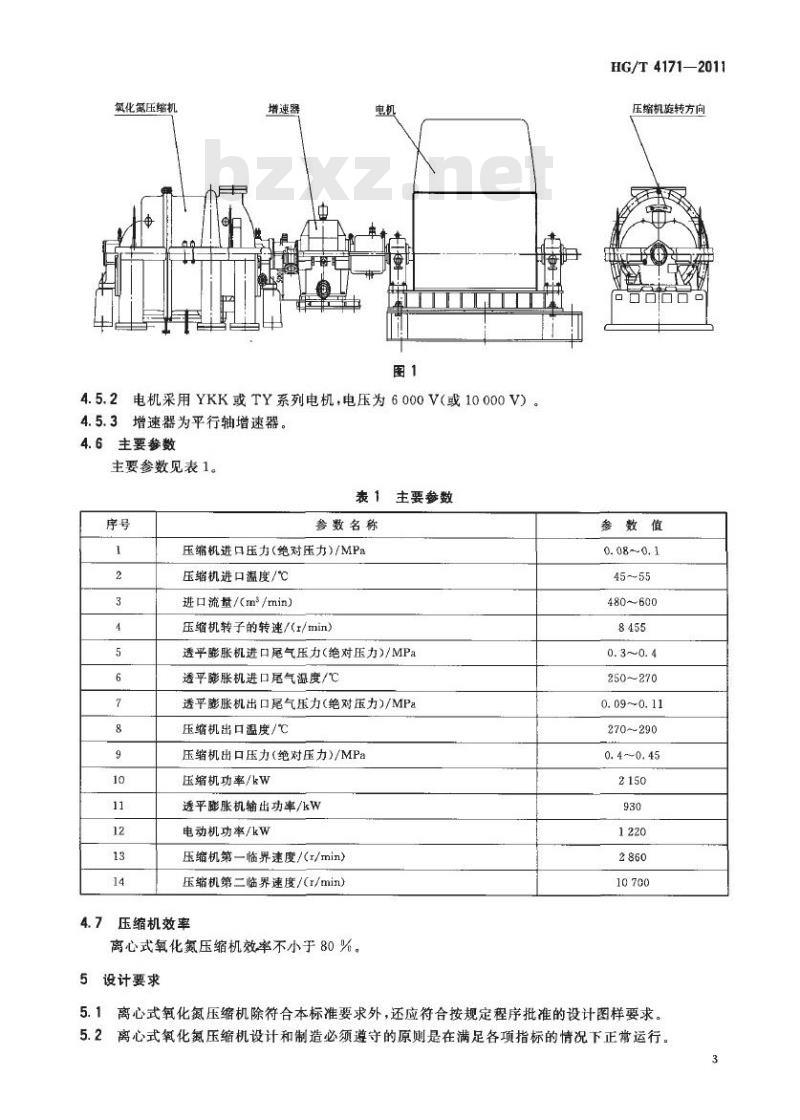

4.5.1离心式氧化氮压缩机结构如图1所示。2

氧化氟压缩机

增速器

4.5.2电机采用YKK或TY系列电机,电压为6000V(或10000V)。4.5.3增速器为平行轴增速器。

4.6主要参数

主要参数见表1。

主要参数

参数名称

压缩机进口压力(绝对压力)/MPa压缩机进口温度/℃

进口流/(m/min)

压缩机转子的转速/(r/min)

透平膨胀机进口尾气压力(绝对压力)/MPa透平膨胀机进口尾气温度/C

透平膨胀机出口尾气压力(绝对压力)/MPa压缩机出口温度/℃

压缩机出口压力(绝对压力)/MPa压缩机功率/kw

透平膨胀机输出功率/kW

电动机功率/kW

压缩机第一临界速度/(r/min)

压缩机第二临界速度/(r/min)

压缩机效率

离心式氧化氮压缩机效率不小于80%。5设计要求

HG/T4171—2011

压缩机族转方向

参数值

480~600

250~270

0.09~0.11

270~290

5.1离心式氧化氮压缩机除符合本标准要求外,还应符合按规定程序批准的设计图样要求。5.2

离心式氧化氮压缩机设计和制造必须遵守的原则是在满足各项指标的情况下正常运行。HG/T4171-2011

5.3本标准所述压缩机其设计和构成确保其使用寿命至少为20年,不间断地运行时间至少为3年。5.4除非另有规定,压缩机的正常运行点出口能量头和流量设计不得有负偏差,在上述条件下,其功率应不大于正常运行点设计值的104%。5.5在能量头-流量待性曲线上从额定点至预计的喘振点之间应连续上升。当流量大于报价书预定喘振流量10%以上的任何流量下,在不开启旁通路时,压缩机应能连续工作。5.6对提供的所有设备噪声声压级的控制工作,应由买卖双方共同努力来完成。卖方提供的设备应不大于买卖双方商定的许用最大噪声声压级,以符合当地环境噪声限制的适用标准和法规的规定。5.7机组所有设备的设计都应考虑到维修方便而经济,缸体和轴承座等主要零部件结构应设计和制造成确保重新装配时的精确对中(具有定位销)。5.8压缩机的备件应满足本标准的所有规定。5.9支脚和调整螺栓刚度应大于被移动机器的刚度,以使能用横向和轴向顶丝移动机器。5.10缸体、隔板、轴承座应具有足够刚度,以便检修拆装时不会影响转子与缸体、隔板、轴承座及各种气封之间的运行间隙和轴承对中。5.11为使于拆卸和重新装配,应设置顶丝、导杆及缸体定位销,当用顶丝分开结合面时,承受顶丝的法兰面上应加工出凹槽,以防接合面泄漏或配合不良,导杆长度应为600mm,以防止装卸时缸体碰伤内部机件和缸体上螺柱。设置的吊环或吊环螺栓仅用于吊装上平缸体,装配后整机的吊装方法应由制造方规定。

5.12螺纹的详细规定应符合GB/T196和GB/T197的规定。5.13轴、轴套、叶轮的装配设计应保证转子不会产生暂时的或永久的变形,在所有的规定运行条件下,包括超速,叶轮的装配方法应保证同轴度并保持平衡。5.14止推轴承的设计既能调整每个转子相对缸体的轴向位置又能调节止推轴承的间隙。5.15在最不利的规定运行条件下,经过轴承和轴承箱的油的温升应不超过28℃,轴承出油口油温不应超过82℃。

5.16每个轴承箱内应安装两个径向测振探头,每台机器的推力端应安装两个轴位移探头及一个转速测量探头,探头的安装应符合实卖双方商定的适用标准要求,5.17用经过平衡后的转子装配的机组进行工厂出厂试验,以最高连续转速或规定运行转速范围内的任何其他转速运转时,在靠近每个径向轴承的任意平面上所测得的未滤波的峰-峰振幅不应超过式(1)的计算值或50μm,振辐取A及50μm中的最小值。A=25.4V12000/Nmc

式中:

A·未滤波的峰-峰振幅,单位为微米(μm):Nmc最高连续转速,单位为转每分(r/min)。5.18提供的油系统任何部分清洁度均应符合JB/T4365的要求。6材料

6.1各零部件材料

零部件的材料应具有质量合格证。材料的检验和复检除符合图样的规定外,还应符合订货合同的要求。

6.2机电产品

外购机电产品的验收除符合国家和行业标准规定外,还应符合图样的要求。6.3各种材料执行标准

所用材料碳素结构钢符合GB/T699、GB/T700的规定;不锈钢板材符合GB/T4238的规定;不锈钢棒料符合GB/T1220的规定。4

6.4主要零部件材料

压缩机主要零部件材料推荐如下:缸体、汽封环、喷嘴组、隔板体:ZGoCr18Ni9Ti;隔板:1Cr18Ni9;

轴承座:HT250;

主轴、叶轮、回收透平轮、透平叶片、围带:1Cr17Ni2;止推盘:40Cr:

齿轮联轴器:35CrMo;

缸体中分面螺栓、螺母:1Cr17Ni2。6.5锻件

一般锻件应符合JB/T4385.1的规定。HG/T4171—2011

6.5.2轮盘、轮盖、叶片、回收透平轮、透平叶片、围带的化学成分和力学性能应分别符合表2和表3的规定,其他各项要求应符合JB/T1266的规定。表2

化学成分

1Cr17Ni2

1Cr17Ni2

0.12~0.17

回收透平轮

回收透平叶片

≥785

≥834

表3力学性能

≥638

≥687

主轴化学成分和力学性能分别符合表2、表4规定,其他各项要求应符合JB/T1265的规定。表4力学性能

1Cr17Ni2

≥736

≥540

220~260

6.5.4主轴粗加工、半精加工后,叶轮轮盘、轮盖粗加工后,回收透平轮应进行超声波探伤,其验收标准应分别符合JB/T1581和JB/T1582的规定。叶片、围带渗透检测不得有缺陷。6.5.4.1主轴、轮盘、轮盖、回收透平轮锻件发现裂纹或白点判废。6.5.4.2主轴、轮盘、轮盖、回收透平轮锻件允许有零星分散的当量直径2mm以下的非金属夹渣物存在。

6.5.5主轴半精加工后两端及轴颈处应进行酸洗检验,其验收标准是:不得有白点、裂纹、缩孔、重皮等缺陷;a)

轴颈上25cm2面积上允许有长度1mm的非金属夹渣物不超过5个或长1.5mm的非金属夹b)

渣物不超过2个。

6.5.6主轴在半精加工后进行硫印检查,检查的部位同酸洗部位,检查的结果不得低于大锻件硫印五5

HG/T4171—2011

级标准的第三级。

6.5.7主轴、叶轮的轮盘、轮盖、国收透平轮、透平叶片、围带、叶片均应进行机械性能检验,其各项机械性能应符合本标准中的规定。试件应在受检零件上切取,并保证与受检件经历相同的热处理工艺过程。

6.5.8缸体中分面螺栓调质后HB=250~280,缸体中分面螺母经退火后硬度HB=200~220。6.6铸件

6.6.1灰铸铁HT250铸件应符合GB/T9439的规定。6.6.2不锈耐酸钢铸件应符合GB/T2100的规定。6.6.3枕座、轴承座等铸铁件应进行退火处理,消除内应力。6.6.4

缸体、汽封环等不锈耐酸钢铸件铸造后应进行固溶处理。铸件其壁厚和尺寸偏差应符合GB/T6414的IT13级的规定。6.6.6铸件经清理后表面应平整,浇口、骨口、粘砂、结疤、夹砂等表面缺陷应铲除或磨掉。6.6.7

铸件形状应保持完整,对多肉、落砂、拍箱、错箱、偏心、变形、损伤等外形缺陷允许进行修补,修补后仍需达到外形光滑平整的要求。6.6.8铸件在加工面或非加工面上发现气孔、疏松、缩孔、砂眼、铁豆等有损外观但不影响强度的缺陷,允许修补(补焊、修磨、打腻子),修补后应达到外形平整要求,如果补焊,焊后进行除应力处理。6.6.9缸体气道几何尺寸应规则,没有明显的凸棱凹坑或其他影响气流的缺陷,各气道中分面处应对齐,错口最大不超过4mtm,错口部位应予修成与水平面大于60°斜角。7制造

7.1主轴、轮盘等件上的二级精度的轴和孔,如无特殊要求,其圆柱度、母线的直线度应不大于直径公差的一半。

7.2产品的机械加工件非配合面的尺寸公差应符合GB/T1804的m级(中等级)的规定。7.3缸体、隔板、透平隔板、密封圆等水平中分面经刮研后在自由状态下间隙应符合表5的规定。表5水平中分面自由状态下的间隙项目

隔板、透平隔板

7.4转子的零部件加工精度应符合表6要求。表6转子零部件加工精度

相关零件

止推盘工作面

轴中心孔锥面

叶轮与轴

止推盘与轴

轴套与轴

联轴器与轴

过盈或间隙值/mm

—0.31~—0.23

-0.05~0.015

0.16~-0.08

0.06~—0.01

7.5转子各部位形位公差应符合表7要求。6

汽封环、隔板体

表面粗髓度Ra/μm

单位为毫米

密封图

叶轮内孔:≤1.6,轴外径:≤0.8止推盘内孔:≤1.6,轴外径:≤0.8轴套内孔:≤1.6,轴外径:≤0.8联轴器内孔:≤0.8.轴外径:≤0.8轴颈及测振部位

轴套(级间密封处)

轮盖密封处

叶轮外园

齿轮联轴器

止推盘端面

叶轮外圆处端面

透平轮叶片端面

轴位移传感器接触端面

表7转子各部位形位公差

径向跳动

7.6出口密封圈和轴套在直径方向的间隙为0.6mm~0.9mm。7.7甩油环和轴在直径方向间隙为0.265mm~0.545mm。7.8缸体和轴套在直径方向的间禁为0.80mm~1mm。7.9平衡盘汽封和平衡盘在直径方向的间隙为0.6mm~0.9mm。0叶轮口环气封和叶轮口环在直径方向的间隙为1.2mm~1.5mm。7.10

各级间气封和轴套在直径方向的间隙为0.6mm~0.8mm,7.12

同一组径向瓦块或止推瓦块厚度差应不大于0.01mm。7.13

所有上下半结构零部件大小半误差应不大于0.02mm。HG/T4171—2011

单位为毫米

端面跳动

径向瓦块和止推瓦块上的轴承合金采用浇铸方法附着其基体上。具体要求按GB/T1174规定。7.15主轴加工后应进行动平衡试验,动平衡精度为G2.5,试验后标记不平衡方向,不允许在轴上去重或加重。

7.16叶轮精加工后,进行静平衡,达到随遇平衡后,再进行动平衡试验,残余偏心量应小于1μm,允许在轮盘、轮盖外侧去重,去重深度不大于0.2mm,去重深度不应突变应圆滑过渡,表面粗糙度R,≤3.2um.

7.17产品零部件外观应光滑、平整、干净,不得有粘砂、铲蚀痕迹、油污及碰伤等缺陷,外露的螺栓、螺母等零件应做氧化处理。

8装配

8.1各零部件必须经检查合格,外购件、协作件必须有合格证期文件方可进行组装。8.2透平叶片装配前,各级汽封圈组装前,均用40%浓度的稀硝酸溶液涂抹3min~5min,防止其他材质混入。

8.3转子的组装及动平衡要求应符合有关规定。转子组装时每装一级或两级进行一次动平衡试验,直至全部零件装完后进行转子的最终动平衡试验,其残余偏心量应小于1\m,消除不平衡量的方法是:在轮盘或轮盖外侧去重,去重深度不大于0.2mm,去重深度不应突变应圆滑过渡,表面粗糙度R,≤3.2um。

8.4前后轴承座中分面应和缸体中分面在同一平面上,前后轴承座和缸体同轴度应不大于0.03mm,找正后钻铰定位销孔,然后打人定位销,以便以后拆卸保证对中。8.5前后轴承中分面自由状态下间隙应不大于0.03mm,轴承座组装好后打上防转销,瓦块组装后应能自由摆动,无卡阻现象,间隙应符合8.6的规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34478—2012

中华人民共和国化工行业标准

HG/T4171--2011

离心式氧化氮压缩机

Centrifugalnitrogenoxidecompressor2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布

本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会归口。本标准起草单位:锦西化工机械(集团)有限责任公司。本标准主要起草人:沈忠仁。

参加本标准编制人员:郝文生、刘有光、张彩霞、李文英、齐伟、安丰华、刘季敏。HG/T4171—2011

1范围

离心式氧化氮压缩机

HG/T4171—2011

本标准规定了离心式氧化氮压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输、贮存等内容。

本标准适用于带回收透平叶轮离心式氧化氮压缩机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191

GB/T196

GB/T197

GB/T699

GB/T 700

GB/T 1174

GB/T1220

GB/T 1804

GB/T2100

GB/T 2888

GB/T4238

GB/T6414

GB/T9439

包装储运图示标志

普通螺纹基本尺寸

普通螺纹公差

优质碳索结构钢

碳素结构钢

铸造轴承合金

不锈钢棒

一般公差未注公差的线性和角度尺寸的公差一般用途耐蚀钢铸件

风机和罗茨鼓风机噪声测量方法耐热钢钢板和钢带

铸件尺寸公差与机械加工余量

灰铸铁件

GB/T13306标牌bZxz.net

JB/T1265

JB/T1266

JB/T1581

JB/T1582

JB/T3165

JB/T4365

25MW~200MW汽轮机转子体和主轴锻件技术条件25MW200MW汽轮机轮盘及叶轮锻件技术条件汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法汽轮机叶轮锻件超声波探伤方法离心和轴流式鼓风机和压缩机热力性能试验专用的润滑、轴密封和控制油系统锤上自由锻件通用技术条件

JB/T4385.1

3术语和定义

下列术语和定义适用于本标准。3.1

正常运行点normaloperatingpoint预期具有最佳效率的常用运行点。3.2

压缩机的额定运行点rateoperatingpointforcompressorHG/T4171—2011

在100%转速线上的一个特定点,该点的流量等于所有规定运行点中的最大流量。3.3

喘振点surgepoint

离心压缩机在气动性能上变得不稳定时所对应的容积流量点。3.4

白点fisheye

是锻件在锻后冷却过程中产生的一种内部缺陷。其形貌在横向低倍试片上为细发丝状锐角裂纹,断口为银白色斑点,是一种脆性锐边裂纹。3.5

最高连续转速maxcontinuoustorquespeed对变速驱动的压缩机,该转速至少应等于100%转速的105%倍。对恒速机驱动的压缩机,该转速等于100%转速。

临界转速criticaltorquespeed

转子轴承支承系统处于共振状态下的轴转动速度。4结构与主要参数

4.1型号说明

离心式氧化氮压缩机型号包括了进口流量、压缩机叶轮级数、机组结构型式、回收透平叶轮数。4.2型号标记方法

4.3型号标记示例

回收透平叶轮数

机组结构为中分面式

时轮级数

进口流(m*/min)

离心式氧化氮压缩机

进口流量为540tm2/min,四级压缩叶轮,二级回收透平叶轮离心式氧化氮压缩机,其型号为:LDY540-4H-2。

4.4型式

离心式氧化氮压缩机型式为:单吸级叶轮压缩,级回收透平离心式压缩机。4.5结构

4.5.1离心式氧化氮压缩机结构如图1所示。2

氧化氟压缩机

增速器

4.5.2电机采用YKK或TY系列电机,电压为6000V(或10000V)。4.5.3增速器为平行轴增速器。

4.6主要参数

主要参数见表1。

主要参数

参数名称

压缩机进口压力(绝对压力)/MPa压缩机进口温度/℃

进口流/(m/min)

压缩机转子的转速/(r/min)

透平膨胀机进口尾气压力(绝对压力)/MPa透平膨胀机进口尾气温度/C

透平膨胀机出口尾气压力(绝对压力)/MPa压缩机出口温度/℃

压缩机出口压力(绝对压力)/MPa压缩机功率/kw

透平膨胀机输出功率/kW

电动机功率/kW

压缩机第一临界速度/(r/min)

压缩机第二临界速度/(r/min)

压缩机效率

离心式氧化氮压缩机效率不小于80%。5设计要求

HG/T4171—2011

压缩机族转方向

参数值

480~600

250~270

0.09~0.11

270~290

5.1离心式氧化氮压缩机除符合本标准要求外,还应符合按规定程序批准的设计图样要求。5.2

离心式氧化氮压缩机设计和制造必须遵守的原则是在满足各项指标的情况下正常运行。HG/T4171-2011

5.3本标准所述压缩机其设计和构成确保其使用寿命至少为20年,不间断地运行时间至少为3年。5.4除非另有规定,压缩机的正常运行点出口能量头和流量设计不得有负偏差,在上述条件下,其功率应不大于正常运行点设计值的104%。5.5在能量头-流量待性曲线上从额定点至预计的喘振点之间应连续上升。当流量大于报价书预定喘振流量10%以上的任何流量下,在不开启旁通路时,压缩机应能连续工作。5.6对提供的所有设备噪声声压级的控制工作,应由买卖双方共同努力来完成。卖方提供的设备应不大于买卖双方商定的许用最大噪声声压级,以符合当地环境噪声限制的适用标准和法规的规定。5.7机组所有设备的设计都应考虑到维修方便而经济,缸体和轴承座等主要零部件结构应设计和制造成确保重新装配时的精确对中(具有定位销)。5.8压缩机的备件应满足本标准的所有规定。5.9支脚和调整螺栓刚度应大于被移动机器的刚度,以使能用横向和轴向顶丝移动机器。5.10缸体、隔板、轴承座应具有足够刚度,以便检修拆装时不会影响转子与缸体、隔板、轴承座及各种气封之间的运行间隙和轴承对中。5.11为使于拆卸和重新装配,应设置顶丝、导杆及缸体定位销,当用顶丝分开结合面时,承受顶丝的法兰面上应加工出凹槽,以防接合面泄漏或配合不良,导杆长度应为600mm,以防止装卸时缸体碰伤内部机件和缸体上螺柱。设置的吊环或吊环螺栓仅用于吊装上平缸体,装配后整机的吊装方法应由制造方规定。

5.12螺纹的详细规定应符合GB/T196和GB/T197的规定。5.13轴、轴套、叶轮的装配设计应保证转子不会产生暂时的或永久的变形,在所有的规定运行条件下,包括超速,叶轮的装配方法应保证同轴度并保持平衡。5.14止推轴承的设计既能调整每个转子相对缸体的轴向位置又能调节止推轴承的间隙。5.15在最不利的规定运行条件下,经过轴承和轴承箱的油的温升应不超过28℃,轴承出油口油温不应超过82℃。

5.16每个轴承箱内应安装两个径向测振探头,每台机器的推力端应安装两个轴位移探头及一个转速测量探头,探头的安装应符合实卖双方商定的适用标准要求,5.17用经过平衡后的转子装配的机组进行工厂出厂试验,以最高连续转速或规定运行转速范围内的任何其他转速运转时,在靠近每个径向轴承的任意平面上所测得的未滤波的峰-峰振幅不应超过式(1)的计算值或50μm,振辐取A及50μm中的最小值。A=25.4V12000/Nmc

式中:

A·未滤波的峰-峰振幅,单位为微米(μm):Nmc最高连续转速,单位为转每分(r/min)。5.18提供的油系统任何部分清洁度均应符合JB/T4365的要求。6材料

6.1各零部件材料

零部件的材料应具有质量合格证。材料的检验和复检除符合图样的规定外,还应符合订货合同的要求。

6.2机电产品

外购机电产品的验收除符合国家和行业标准规定外,还应符合图样的要求。6.3各种材料执行标准

所用材料碳素结构钢符合GB/T699、GB/T700的规定;不锈钢板材符合GB/T4238的规定;不锈钢棒料符合GB/T1220的规定。4

6.4主要零部件材料

压缩机主要零部件材料推荐如下:缸体、汽封环、喷嘴组、隔板体:ZGoCr18Ni9Ti;隔板:1Cr18Ni9;

轴承座:HT250;

主轴、叶轮、回收透平轮、透平叶片、围带:1Cr17Ni2;止推盘:40Cr:

齿轮联轴器:35CrMo;

缸体中分面螺栓、螺母:1Cr17Ni2。6.5锻件

一般锻件应符合JB/T4385.1的规定。HG/T4171—2011

6.5.2轮盘、轮盖、叶片、回收透平轮、透平叶片、围带的化学成分和力学性能应分别符合表2和表3的规定,其他各项要求应符合JB/T1266的规定。表2

化学成分

1Cr17Ni2

1Cr17Ni2

0.12~0.17

回收透平轮

回收透平叶片

≥785

≥834

表3力学性能

≥638

≥687

主轴化学成分和力学性能分别符合表2、表4规定,其他各项要求应符合JB/T1265的规定。表4力学性能

1Cr17Ni2

≥736

≥540

220~260

6.5.4主轴粗加工、半精加工后,叶轮轮盘、轮盖粗加工后,回收透平轮应进行超声波探伤,其验收标准应分别符合JB/T1581和JB/T1582的规定。叶片、围带渗透检测不得有缺陷。6.5.4.1主轴、轮盘、轮盖、回收透平轮锻件发现裂纹或白点判废。6.5.4.2主轴、轮盘、轮盖、回收透平轮锻件允许有零星分散的当量直径2mm以下的非金属夹渣物存在。

6.5.5主轴半精加工后两端及轴颈处应进行酸洗检验,其验收标准是:不得有白点、裂纹、缩孔、重皮等缺陷;a)

轴颈上25cm2面积上允许有长度1mm的非金属夹渣物不超过5个或长1.5mm的非金属夹b)

渣物不超过2个。

6.5.6主轴在半精加工后进行硫印检查,检查的部位同酸洗部位,检查的结果不得低于大锻件硫印五5

HG/T4171—2011

级标准的第三级。

6.5.7主轴、叶轮的轮盘、轮盖、国收透平轮、透平叶片、围带、叶片均应进行机械性能检验,其各项机械性能应符合本标准中的规定。试件应在受检零件上切取,并保证与受检件经历相同的热处理工艺过程。

6.5.8缸体中分面螺栓调质后HB=250~280,缸体中分面螺母经退火后硬度HB=200~220。6.6铸件

6.6.1灰铸铁HT250铸件应符合GB/T9439的规定。6.6.2不锈耐酸钢铸件应符合GB/T2100的规定。6.6.3枕座、轴承座等铸铁件应进行退火处理,消除内应力。6.6.4

缸体、汽封环等不锈耐酸钢铸件铸造后应进行固溶处理。铸件其壁厚和尺寸偏差应符合GB/T6414的IT13级的规定。6.6.6铸件经清理后表面应平整,浇口、骨口、粘砂、结疤、夹砂等表面缺陷应铲除或磨掉。6.6.7

铸件形状应保持完整,对多肉、落砂、拍箱、错箱、偏心、变形、损伤等外形缺陷允许进行修补,修补后仍需达到外形光滑平整的要求。6.6.8铸件在加工面或非加工面上发现气孔、疏松、缩孔、砂眼、铁豆等有损外观但不影响强度的缺陷,允许修补(补焊、修磨、打腻子),修补后应达到外形平整要求,如果补焊,焊后进行除应力处理。6.6.9缸体气道几何尺寸应规则,没有明显的凸棱凹坑或其他影响气流的缺陷,各气道中分面处应对齐,错口最大不超过4mtm,错口部位应予修成与水平面大于60°斜角。7制造

7.1主轴、轮盘等件上的二级精度的轴和孔,如无特殊要求,其圆柱度、母线的直线度应不大于直径公差的一半。

7.2产品的机械加工件非配合面的尺寸公差应符合GB/T1804的m级(中等级)的规定。7.3缸体、隔板、透平隔板、密封圆等水平中分面经刮研后在自由状态下间隙应符合表5的规定。表5水平中分面自由状态下的间隙项目

隔板、透平隔板

7.4转子的零部件加工精度应符合表6要求。表6转子零部件加工精度

相关零件

止推盘工作面

轴中心孔锥面

叶轮与轴

止推盘与轴

轴套与轴

联轴器与轴

过盈或间隙值/mm

—0.31~—0.23

-0.05~0.015

0.16~-0.08

0.06~—0.01

7.5转子各部位形位公差应符合表7要求。6

汽封环、隔板体

表面粗髓度Ra/μm

单位为毫米

密封图

叶轮内孔:≤1.6,轴外径:≤0.8止推盘内孔:≤1.6,轴外径:≤0.8轴套内孔:≤1.6,轴外径:≤0.8联轴器内孔:≤0.8.轴外径:≤0.8轴颈及测振部位

轴套(级间密封处)

轮盖密封处

叶轮外园

齿轮联轴器

止推盘端面

叶轮外圆处端面

透平轮叶片端面

轴位移传感器接触端面

表7转子各部位形位公差

径向跳动

7.6出口密封圈和轴套在直径方向的间隙为0.6mm~0.9mm。7.7甩油环和轴在直径方向间隙为0.265mm~0.545mm。7.8缸体和轴套在直径方向的间禁为0.80mm~1mm。7.9平衡盘汽封和平衡盘在直径方向的间隙为0.6mm~0.9mm。0叶轮口环气封和叶轮口环在直径方向的间隙为1.2mm~1.5mm。7.10

各级间气封和轴套在直径方向的间隙为0.6mm~0.8mm,7.12

同一组径向瓦块或止推瓦块厚度差应不大于0.01mm。7.13

所有上下半结构零部件大小半误差应不大于0.02mm。HG/T4171—2011

单位为毫米

端面跳动

径向瓦块和止推瓦块上的轴承合金采用浇铸方法附着其基体上。具体要求按GB/T1174规定。7.15主轴加工后应进行动平衡试验,动平衡精度为G2.5,试验后标记不平衡方向,不允许在轴上去重或加重。

7.16叶轮精加工后,进行静平衡,达到随遇平衡后,再进行动平衡试验,残余偏心量应小于1μm,允许在轮盘、轮盖外侧去重,去重深度不大于0.2mm,去重深度不应突变应圆滑过渡,表面粗糙度R,≤3.2um.

7.17产品零部件外观应光滑、平整、干净,不得有粘砂、铲蚀痕迹、油污及碰伤等缺陷,外露的螺栓、螺母等零件应做氧化处理。

8装配

8.1各零部件必须经检查合格,外购件、协作件必须有合格证期文件方可进行组装。8.2透平叶片装配前,各级汽封圈组装前,均用40%浓度的稀硝酸溶液涂抹3min~5min,防止其他材质混入。

8.3转子的组装及动平衡要求应符合有关规定。转子组装时每装一级或两级进行一次动平衡试验,直至全部零件装完后进行转子的最终动平衡试验,其残余偏心量应小于1\m,消除不平衡量的方法是:在轮盘或轮盖外侧去重,去重深度不大于0.2mm,去重深度不应突变应圆滑过渡,表面粗糙度R,≤3.2um。

8.4前后轴承座中分面应和缸体中分面在同一平面上,前后轴承座和缸体同轴度应不大于0.03mm,找正后钻铰定位销孔,然后打人定位销,以便以后拆卸保证对中。8.5前后轴承中分面自由状态下间隙应不大于0.03mm,轴承座组装好后打上防转销,瓦块组装后应能自由摆动,无卡阻现象,间隙应符合8.6的规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。