HG/T 2113-2011

基本信息

标准号: HG/T 2113-2011

中文名称:代替 HG/T 2113-1991 橡胶硫化罐检测方法

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:162184

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 2113-2011.Testing and measuring methods for rubber autoclave.

1范围

HG/T 2113规定了橡胶硫化罐主要项目的检测方法。

HG/T 2113适用于橡胶硫化罐(以下简称硫化罐)的检测。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于HG/T 2113。

GB 5226.1-2008机械电气安全机械电气设备 第1部分:通用技术条件(idt IEC 60204-1:2005)

HG/T 2108橡胶机械噪声声压级的测定

3主要项目检测方法

3.1主要功能检测

主要功能项目的检测方法见表1。

3.2主要性能检测

主要性能项目的检测方法见表2。

3.3压力试验

压力试验方法见表3。

3.4焊接接头外观检测

焊接接头外观检测方法见表4。

3.5筒体尺寸偏差检测

筒体尺寸偏差的检测方法见表5。

3.6安全性能检测

安全性能项目检测方法见表6。

1范围

HG/T 2113规定了橡胶硫化罐主要项目的检测方法。

HG/T 2113适用于橡胶硫化罐(以下简称硫化罐)的检测。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于HG/T 2113。

GB 5226.1-2008机械电气安全机械电气设备 第1部分:通用技术条件(idt IEC 60204-1:2005)

HG/T 2108橡胶机械噪声声压级的测定

3主要项目检测方法

3.1主要功能检测

主要功能项目的检测方法见表1。

3.2主要性能检测

主要性能项目的检测方法见表2。

3.3压力试验

压力试验方法见表3。

3.4焊接接头外观检测

焊接接头外观检测方法见表4。

3.5筒体尺寸偏差检测

筒体尺寸偏差的检测方法见表5。

3.6安全性能检测

安全性能项目检测方法见表6。

标准图片预览

标准内容

ICS71.120;83.200

备案号:34499—2012

中华人民共和国化工行业标准

HG/T2113--2011

代臀HG/T21131991

橡胶硫化罐检测方法

Testing and measuring methods for rubber autoclave2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布

本标准代替HG/T2113—1991《卧式硫化罐检测方法》。本标准与HG/T2113—1991相比主要变化如下:增加了液压系统自动补压功能的检测方法(见本版3.1表1序号1);HG/T2113—2011

修改了硫化罐硫化区温差的检测方法(见本版3.2表2序号1,1991年版表中序号1);-增加了间接式硫化罐热风循环装置轴承体温升的检测方法(见本版3.2表2序号2);增加了间接式硫化罐热风循环装置电机功率的检测方法(见本版3.2表2序号3);一增加了轮胎硫化罐液压系统工作压力连续可调的检测方法(见本版3.2表2序号4);增加了轮胎硫化罐液压系统密封性能的检测方法(见本版3.2表2序号5);增加了硫化罐罐体耐压试验方法(见本版3.3表3序号1);-增加了轮胎硫化罐液压缸和柱塞耐压试验方法(见本版3.3表3序号2);增加了硫化罐管路压力试验方法(见本版3.3表3序号3);修改了B类焊接接头对口错边量的检测方法(见本版3.4表4序号2,1991年版表中序号2);修改了焊缝余高的检测方法(见本版3.4表4序号5,1991年版表中序号6);修改了筒体圆度的检测方法(见本版3.5表5序号1,1991年版表中序号7);增加了筒体长度的检测方法(见本版3.5表5序号2);增加了体内径的检测方法(见本版3.5表5序号3);增加了快开门式硫化罐罐门开闭及安全联锁装置的检测方法(见本版3.6表6序号1);增加了轮胎硫化罐液压系统自动限压功能的检测方法(见本版3.6表6序号2);修改了硫化罐运行噪声的检测方法(见本版3.6表6序号3,1991年版表中序号8);增加了硫化罐负荷时,人体可接触部位温度的检测方法(见本版3.6表6序号4);增加了绝热层绝热效果的检测方法(见本版3.6表6序号5);增加了硫化罐电气设备绝缘电阻的检测方法(见本版3.6表6序号6);增加了硫化罐电气设备保护联结电路的检测方法(见本版3.6表6序号7);增加了硫化罐电气设备耐压试验方法(见本版3.6表6序号8)。本标准由中国石油和化学工业协会提出。本标准由全国橡胶塑料机械标准化技术委员会橡胶机械分技术委员会(SAC/TC71/SC1)归口。本标准负责起草单位:广东湛江机械制造集团公司。本标准参加起草单位:益阳橡胶塑料机械集团有限公司、桂林橡胶机械厂、福建华橡自控技术股份有限公司、北京橡胶工业研究设计院。本标准主要起草人:许木养。

本标准参加起草人:陈晓晨、谢盛烈、曾友平、何成。本标准所代替标准的历次版本发布情况为:HG/T2113—1991。

1范围

橡胶硫化罐检测方法

本标准规定了橡胶硫化罐主要项目的检测方法。本标准适用于橡胶硫化罐(以下简称硫化罐)的检测。2规范性引用文件

HG/T2113-—2011

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.12008机械电气安全机械电气设备第1部分:通用技术条件(idtIEC60204-1:2005)

HG/T2108橡胶机械噪声声压级的测定3主要项目检测方法

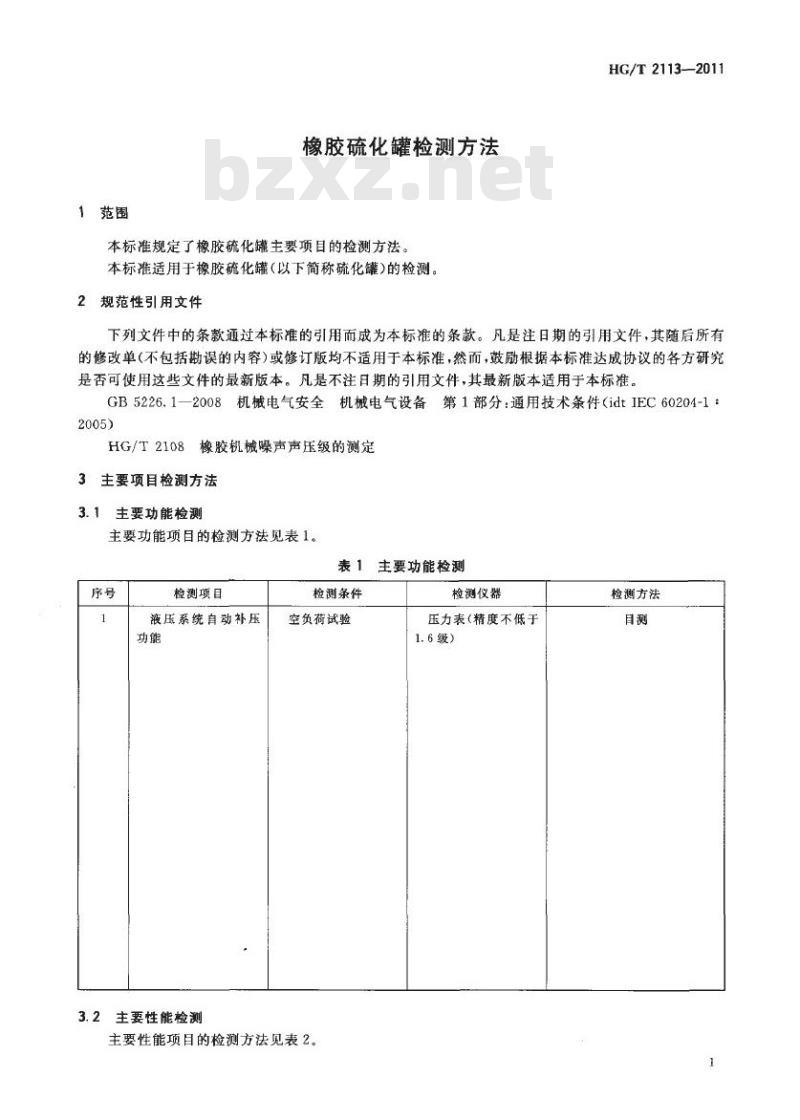

3.1主要功能检测

主要功能项目的检测方法见表1.表1主要功能检测

检测项目

液压系统自动补压

3.2主要性能检测

检测条件

空负荷试验

主要性能项目的检测方法见表2。检测仪器

压力表(精度不低于

1.6级)

检测方法

HG/T2113—2011

检测项目

硫化罐蕊

化区溢差

热风循环

装置轴承湿

热风循环

电机功率

液压系统

工作压力连

续可调

液压系统

密封性能

3.3压力试验

检测条件

在达到额定

压力和度下

保持20min

在额定电压

条件下,通电

运转1h

在额定电压

和负荷运转条

空负荷试验

空负荷试验

压力试验方法见表3。

表2主要性能检测

检测仪器

a)压力表(精

度不低于1. 6

级),

b)双金属温

度计(精度不低

于1.5级);

c)留点温度

计:(精度不低

于1.5级)

接触式表面

温度计(精度不

低于1.5级)

功率表(精度

不低于1.5级)

压力表(精度

不低于1.6级)

压力表(精度

不低于1.6级)

检测方法

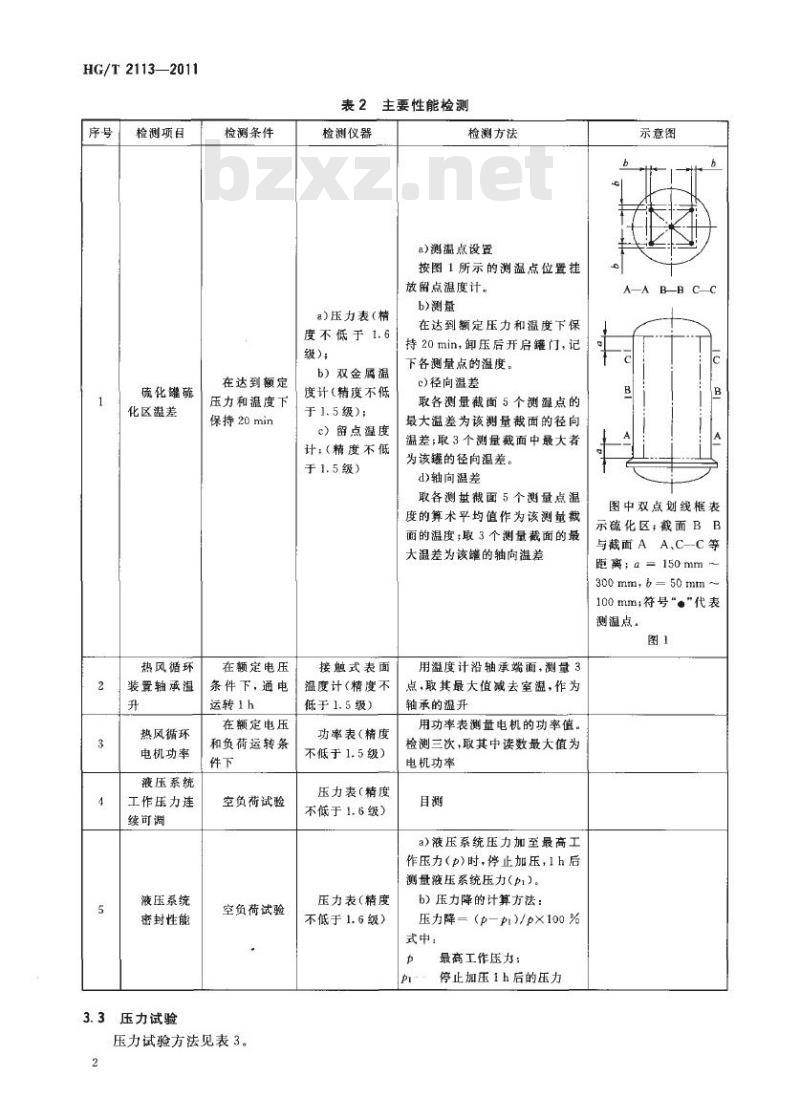

)测温点设置

按图1所示的测温点位置挂

放留点温度计。

b>测量

在达到额定压力和温度下保

持20min,卸压后开启罐门,记

下各测量点的温度。

c)径向温差

取各测量截面5个测潭点的

最大温差为该测量截面的径向

温差;取3个测量截面中最大者

为该链的径向温差。

d>轴向温差

取各测基截面5个测量点温

度的算术平均值作为该测量截

面的温度;取3个测量截面的最

大温差为该的轴向温差

用湿度计沿轴承端面,测量3

点,取其最大值减去室温,作为轴承的温升

用功率表测量电机的功率值。

检测三次,取其中读数最大值为电机功率

a)液压系统压力加至最高工

作压力(p)时,停止加压,1h后测盘液压系统压力(P1)。

b)压力降的计算方法:

压力降=(-)/p×100%

式中:

最高工作压力;

停止加压1h后的压力

示意图

图中双点划线框表

示殖化区;截面BB

与截面AA,C--C等

距离;a=150mm~

300mm,b=50mm~

100mm;符号\。\代表

测温点。

检测项目

硫化罐罐体耐压试验

液压缸和柱塞耐压试

硫化罐管路压力试验

焊接接头外观检测

表3压力试验

检测条件

罐体制造完成后

液压缸、柱塞制造完成

后,以1.25倍设计压力

按图样规定

焊接接头外观检测方法见表4。

检测仪器

压力表(精度不低于

1.6级)、计时器

压力表(精度不低于

1.6级、计时器

压力表(精度不低于

1.6级)、计时器

表4焊接接头外观检测

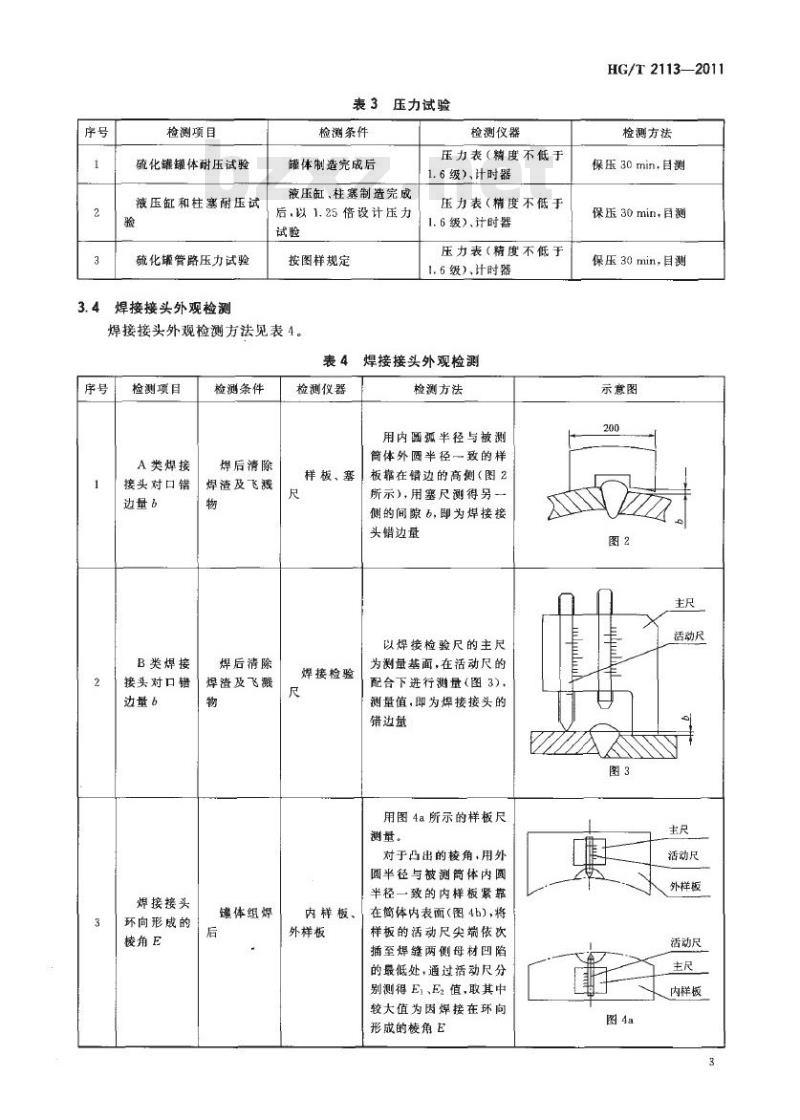

检测项目

A类焊接

接头对口错

边量6

B类焊接

接头对口错

边量6

焊接接头

环向形成的

棱角E

检测条件

焊后清除

焊渣及飞溅

焊后清除

焊澄及飞瀛

罐体组焊

检测仪器

样板、塞

焊接检验

内样板、

外样板

检测方法

用内國半径与被测

筒体外圆半径一致的样

板靠在错边的高侧(图2

所示),用塞尺测得另

侧的间隙b,即为焊接接

头错边量

以焊接检验尺的主尺

为测量基面,在活动尺的

配合下进行测量(图3),

测量值,即为焊接接头的

错边基

用图4a所示的样板尺

测量。

对于凸出的棱角,用外

圆半径与被测筒体内圆

半径一致的内样板紧靠

在简体内表面(图4b),将

样板的活动尺尖端依次

插至焊缝两侧母材凹陷

的最低处,通过活动尺分

别测得E、E2值,取其中

较大值为因焊接在环向

形成的棱角E

HG/T2113—2011

检测方法

保压30min,自测

保压30min,目测

保压30min,目测

示意图

活动尺

活动尺

外样板

活动尺

、内样板

HG/T2113--2011

检测项目

焊接接头

轴向形成的

棱角E

检测条件

罐体组焊

检测仪器

表4(续)

检测方法

对于内凹的棱角,用内

圆半径与鼓测筒体外园

半径一致的外样板,按上bzxZ.net

述方法进行测量(图4c)

用长度不小于300mm

的样板尺(图5a)测量。

对于凸出的棱角,用样

板尺的基准面紧靠在筒

体内表面处(图5b),将样

板的活动尺尖端依次插

至焊缝两侧母材凹陷的

最低处,通过活动尺分别

测得Ei、E?值,取其中较

大值为因焊接在环向形

成的棱角E。

外样板

示意图

内样板

当D<1800mm,取B=300mm

当D≥1800mm,取B=1/6D

样板尺

活动尺

活动尺

基准面

检测项目

焊接接头

轴向形成的

棱角E

焊缝余高

焊缝咬边

检测条件

罐体组焊

焊后清除

焊渣及飞瀛

焊后清除

焊渣及飞溅

3.5简体尺寸偏差检测

检测仪器

焊缝检验

焊接检验

尺、钢尺

简体尺寸偏差的检测方法见表5。表4(续)

检测方法

对于内凹的棱角,用样

板紧靠在筒体外表面处,

按上述方法进行测量(图

a)焊缝检验尺测量,如

图6所示。

b)取该条焊缝的最大

测量值,为该条焊缝的余

焊缝咬边深度用焊接

检验尺测量,以焊接检验

尺的主尺端面为基面,将

活动尺ⅡI的尖端插人焊

缝咬边的谷底(图7),主

尺上的游标零刻度线所

对准活动尺耳的刻度值,

即为焊缝咬边深度。

咬边长度用钢尺测量

表5筒体尺寸偏差检测

检测项目

简体圆度

检测条件

罐体组焊

检测仪器

内径尺或

检测方法

用内径尺按“米”字形测

量简体同一截面上四处的

内径值。最大内径Dmax与

最小内径Dmin之差为单个

裁面的圆度误差,如图8所

示。沿简体轴向每隔2m

测量一个截面(全长至少测

量前、后2个截面)的圆度

误差,取其中的最大值为简

体的圆度误差

样板尺

活动尺Ⅱ

HG/T2113—2011

示意图

活动尺

示意图

HG/T2113—2011

检测项目

簡体长度

踏体内径

检测条件

罐体组焊

完毕后

睡体组煤

后内件安装

安全性能检测

检测仪器

钢卷尺

内径尺

安全性能项目检测方法见表6。

表5(续)

检测方法

测量筒体与封头(或继口

法兰)两环焊缝中线间的长

度,如图9所示,测量1次,

隔180°再测量1次,取其最

小值为简体长度

罐体同一截面相隔90°各

测量1次,如图10所示,取

DI、D:的最小值作为罐体

表6安全性能检测

检测项目

罐门开闭及安全

液压系统自动限

压功能

硫化罐的噪声声

硫化罐外表面人

体可接触的部位的

绝热层表面温度

与环境的溢差

绝缘电阻

保护联结电路

电气设备耐压试

检测条件

空负荷试验

空负荷试验

负荷运转条件下

负荷运转条件下

负荷运转条件下

机械安装及电气连接

(包括连接电源)完成后

当机械安装及电气连接

(包括连接电源)完成时

电气设备安装完成后

检测仪器

压力表(精度不低于

1.6级)

声级计

接触式表面温度计(精

度不低于1.5级)

接触式表面温度计(势

度不低于1.5级)

按GB5226.1-2008

中18.3的规定

按GB5226.1—2008

中8.2的规定

按GB5226.1—2008

中18.4的规定

示意图

简体长度

检测方法

液压系统工作液压力加至

公称压力,检查滤压系统是否

自动停止加压

按HG/T2108的规定

用接触式表面温度计测量

硫化醋外表面人体可接触的

部位,目测

1)测量绝热层表面温度;

2)测量环境温度。

温差=绝热层表面溢度

环境温度

按GB5226.1-2008中

18.3的规定

按GB5226.1—2008中8.2

的规定

按GB5226.1-2008中

18.4的规定

中华人民共和国

化1行业标准

橡胶硫化罐检测方法

HG/T 2113

出版发行:化学.1业站版社

(北京市东城区青年湖南街13号邮政编码109011)化学工业出版社印刷厂

8somm×1230mm1/16印张

字数14千字

2012年3月北京第1版第1次印刷

3号:15602-·1032

购服咨询:010-64518888

售信服务:0[0-645[8899

网址:htup::cit.crom.cn凡购买本书,如有缺期质量间题,本社销书中心负责润换定价:10.00元

版权所有

违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34499—2012

中华人民共和国化工行业标准

HG/T2113--2011

代臀HG/T21131991

橡胶硫化罐检测方法

Testing and measuring methods for rubber autoclave2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布

本标准代替HG/T2113—1991《卧式硫化罐检测方法》。本标准与HG/T2113—1991相比主要变化如下:增加了液压系统自动补压功能的检测方法(见本版3.1表1序号1);HG/T2113—2011

修改了硫化罐硫化区温差的检测方法(见本版3.2表2序号1,1991年版表中序号1);-增加了间接式硫化罐热风循环装置轴承体温升的检测方法(见本版3.2表2序号2);增加了间接式硫化罐热风循环装置电机功率的检测方法(见本版3.2表2序号3);一增加了轮胎硫化罐液压系统工作压力连续可调的检测方法(见本版3.2表2序号4);增加了轮胎硫化罐液压系统密封性能的检测方法(见本版3.2表2序号5);增加了硫化罐罐体耐压试验方法(见本版3.3表3序号1);-增加了轮胎硫化罐液压缸和柱塞耐压试验方法(见本版3.3表3序号2);增加了硫化罐管路压力试验方法(见本版3.3表3序号3);修改了B类焊接接头对口错边量的检测方法(见本版3.4表4序号2,1991年版表中序号2);修改了焊缝余高的检测方法(见本版3.4表4序号5,1991年版表中序号6);修改了筒体圆度的检测方法(见本版3.5表5序号1,1991年版表中序号7);增加了筒体长度的检测方法(见本版3.5表5序号2);增加了体内径的检测方法(见本版3.5表5序号3);增加了快开门式硫化罐罐门开闭及安全联锁装置的检测方法(见本版3.6表6序号1);增加了轮胎硫化罐液压系统自动限压功能的检测方法(见本版3.6表6序号2);修改了硫化罐运行噪声的检测方法(见本版3.6表6序号3,1991年版表中序号8);增加了硫化罐负荷时,人体可接触部位温度的检测方法(见本版3.6表6序号4);增加了绝热层绝热效果的检测方法(见本版3.6表6序号5);增加了硫化罐电气设备绝缘电阻的检测方法(见本版3.6表6序号6);增加了硫化罐电气设备保护联结电路的检测方法(见本版3.6表6序号7);增加了硫化罐电气设备耐压试验方法(见本版3.6表6序号8)。本标准由中国石油和化学工业协会提出。本标准由全国橡胶塑料机械标准化技术委员会橡胶机械分技术委员会(SAC/TC71/SC1)归口。本标准负责起草单位:广东湛江机械制造集团公司。本标准参加起草单位:益阳橡胶塑料机械集团有限公司、桂林橡胶机械厂、福建华橡自控技术股份有限公司、北京橡胶工业研究设计院。本标准主要起草人:许木养。

本标准参加起草人:陈晓晨、谢盛烈、曾友平、何成。本标准所代替标准的历次版本发布情况为:HG/T2113—1991。

1范围

橡胶硫化罐检测方法

本标准规定了橡胶硫化罐主要项目的检测方法。本标准适用于橡胶硫化罐(以下简称硫化罐)的检测。2规范性引用文件

HG/T2113-—2011

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.12008机械电气安全机械电气设备第1部分:通用技术条件(idtIEC60204-1:2005)

HG/T2108橡胶机械噪声声压级的测定3主要项目检测方法

3.1主要功能检测

主要功能项目的检测方法见表1.表1主要功能检测

检测项目

液压系统自动补压

3.2主要性能检测

检测条件

空负荷试验

主要性能项目的检测方法见表2。检测仪器

压力表(精度不低于

1.6级)

检测方法

HG/T2113—2011

检测项目

硫化罐蕊

化区溢差

热风循环

装置轴承湿

热风循环

电机功率

液压系统

工作压力连

续可调

液压系统

密封性能

3.3压力试验

检测条件

在达到额定

压力和度下

保持20min

在额定电压

条件下,通电

运转1h

在额定电压

和负荷运转条

空负荷试验

空负荷试验

压力试验方法见表3。

表2主要性能检测

检测仪器

a)压力表(精

度不低于1. 6

级),

b)双金属温

度计(精度不低

于1.5级);

c)留点温度

计:(精度不低

于1.5级)

接触式表面

温度计(精度不

低于1.5级)

功率表(精度

不低于1.5级)

压力表(精度

不低于1.6级)

压力表(精度

不低于1.6级)

检测方法

)测温点设置

按图1所示的测温点位置挂

放留点温度计。

b>测量

在达到额定压力和温度下保

持20min,卸压后开启罐门,记

下各测量点的温度。

c)径向温差

取各测量截面5个测潭点的

最大温差为该测量截面的径向

温差;取3个测量截面中最大者

为该链的径向温差。

d>轴向温差

取各测基截面5个测量点温

度的算术平均值作为该测量截

面的温度;取3个测量截面的最

大温差为该的轴向温差

用湿度计沿轴承端面,测量3

点,取其最大值减去室温,作为轴承的温升

用功率表测量电机的功率值。

检测三次,取其中读数最大值为电机功率

a)液压系统压力加至最高工

作压力(p)时,停止加压,1h后测盘液压系统压力(P1)。

b)压力降的计算方法:

压力降=(-)/p×100%

式中:

最高工作压力;

停止加压1h后的压力

示意图

图中双点划线框表

示殖化区;截面BB

与截面AA,C--C等

距离;a=150mm~

300mm,b=50mm~

100mm;符号\。\代表

测温点。

检测项目

硫化罐罐体耐压试验

液压缸和柱塞耐压试

硫化罐管路压力试验

焊接接头外观检测

表3压力试验

检测条件

罐体制造完成后

液压缸、柱塞制造完成

后,以1.25倍设计压力

按图样规定

焊接接头外观检测方法见表4。

检测仪器

压力表(精度不低于

1.6级)、计时器

压力表(精度不低于

1.6级、计时器

压力表(精度不低于

1.6级)、计时器

表4焊接接头外观检测

检测项目

A类焊接

接头对口错

边量6

B类焊接

接头对口错

边量6

焊接接头

环向形成的

棱角E

检测条件

焊后清除

焊渣及飞溅

焊后清除

焊澄及飞瀛

罐体组焊

检测仪器

样板、塞

焊接检验

内样板、

外样板

检测方法

用内國半径与被测

筒体外圆半径一致的样

板靠在错边的高侧(图2

所示),用塞尺测得另

侧的间隙b,即为焊接接

头错边量

以焊接检验尺的主尺

为测量基面,在活动尺的

配合下进行测量(图3),

测量值,即为焊接接头的

错边基

用图4a所示的样板尺

测量。

对于凸出的棱角,用外

圆半径与被测筒体内圆

半径一致的内样板紧靠

在简体内表面(图4b),将

样板的活动尺尖端依次

插至焊缝两侧母材凹陷

的最低处,通过活动尺分

别测得E、E2值,取其中

较大值为因焊接在环向

形成的棱角E

HG/T2113—2011

检测方法

保压30min,自测

保压30min,目测

保压30min,目测

示意图

活动尺

活动尺

外样板

活动尺

、内样板

HG/T2113--2011

检测项目

焊接接头

轴向形成的

棱角E

检测条件

罐体组焊

检测仪器

表4(续)

检测方法

对于内凹的棱角,用内

圆半径与鼓测筒体外园

半径一致的外样板,按上bzxZ.net

述方法进行测量(图4c)

用长度不小于300mm

的样板尺(图5a)测量。

对于凸出的棱角,用样

板尺的基准面紧靠在筒

体内表面处(图5b),将样

板的活动尺尖端依次插

至焊缝两侧母材凹陷的

最低处,通过活动尺分别

测得Ei、E?值,取其中较

大值为因焊接在环向形

成的棱角E。

外样板

示意图

内样板

当D<1800mm,取B=300mm

当D≥1800mm,取B=1/6D

样板尺

活动尺

活动尺

基准面

检测项目

焊接接头

轴向形成的

棱角E

焊缝余高

焊缝咬边

检测条件

罐体组焊

焊后清除

焊渣及飞瀛

焊后清除

焊渣及飞溅

3.5简体尺寸偏差检测

检测仪器

焊缝检验

焊接检验

尺、钢尺

简体尺寸偏差的检测方法见表5。表4(续)

检测方法

对于内凹的棱角,用样

板紧靠在筒体外表面处,

按上述方法进行测量(图

a)焊缝检验尺测量,如

图6所示。

b)取该条焊缝的最大

测量值,为该条焊缝的余

焊缝咬边深度用焊接

检验尺测量,以焊接检验

尺的主尺端面为基面,将

活动尺ⅡI的尖端插人焊

缝咬边的谷底(图7),主

尺上的游标零刻度线所

对准活动尺耳的刻度值,

即为焊缝咬边深度。

咬边长度用钢尺测量

表5筒体尺寸偏差检测

检测项目

简体圆度

检测条件

罐体组焊

检测仪器

内径尺或

检测方法

用内径尺按“米”字形测

量简体同一截面上四处的

内径值。最大内径Dmax与

最小内径Dmin之差为单个

裁面的圆度误差,如图8所

示。沿简体轴向每隔2m

测量一个截面(全长至少测

量前、后2个截面)的圆度

误差,取其中的最大值为简

体的圆度误差

样板尺

活动尺Ⅱ

HG/T2113—2011

示意图

活动尺

示意图

HG/T2113—2011

检测项目

簡体长度

踏体内径

检测条件

罐体组焊

完毕后

睡体组煤

后内件安装

安全性能检测

检测仪器

钢卷尺

内径尺

安全性能项目检测方法见表6。

表5(续)

检测方法

测量筒体与封头(或继口

法兰)两环焊缝中线间的长

度,如图9所示,测量1次,

隔180°再测量1次,取其最

小值为简体长度

罐体同一截面相隔90°各

测量1次,如图10所示,取

DI、D:的最小值作为罐体

表6安全性能检测

检测项目

罐门开闭及安全

液压系统自动限

压功能

硫化罐的噪声声

硫化罐外表面人

体可接触的部位的

绝热层表面温度

与环境的溢差

绝缘电阻

保护联结电路

电气设备耐压试

检测条件

空负荷试验

空负荷试验

负荷运转条件下

负荷运转条件下

负荷运转条件下

机械安装及电气连接

(包括连接电源)完成后

当机械安装及电气连接

(包括连接电源)完成时

电气设备安装完成后

检测仪器

压力表(精度不低于

1.6级)

声级计

接触式表面温度计(精

度不低于1.5级)

接触式表面温度计(势

度不低于1.5级)

按GB5226.1-2008

中18.3的规定

按GB5226.1—2008

中8.2的规定

按GB5226.1—2008

中18.4的规定

示意图

简体长度

检测方法

液压系统工作液压力加至

公称压力,检查滤压系统是否

自动停止加压

按HG/T2108的规定

用接触式表面温度计测量

硫化醋外表面人体可接触的

部位,目测

1)测量绝热层表面温度;

2)测量环境温度。

温差=绝热层表面溢度

环境温度

按GB5226.1-2008中

18.3的规定

按GB5226.1—2008中8.2

的规定

按GB5226.1-2008中

18.4的规定

中华人民共和国

化1行业标准

橡胶硫化罐检测方法

HG/T 2113

出版发行:化学.1业站版社

(北京市东城区青年湖南街13号邮政编码109011)化学工业出版社印刷厂

8somm×1230mm1/16印张

字数14千字

2012年3月北京第1版第1次印刷

3号:15602-·1032

购服咨询:010-64518888

售信服务:0[0-645[8899

网址:htup::cit.crom.cn凡购买本书,如有缺期质量间题,本社销书中心负责润换定价:10.00元

版权所有

违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。