HG/T 2525-2011

基本信息

标准号: HG/T 2525-2011

中文名称:代替 HG/T 2525-1993 橡胶用不溶性硫磺

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:251305

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 2525-2011.Insoluble sulfur for rubber.

1范围

HG/T 2525规定了橡胶用不溶性硫磺的要求、试验方法、检验规则及标志、包装、运输、贮存和安全。

HG/T 2525适用于橡胶硫化剂---非充油型和充油型不溶性硫磺。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 190危险货物包装标志

GB/T 191包装储运图示标志

GB/T 601化学试剂标准滴定溶液的制备

GB/T 603化学试剂试验方法中所用制剂及制品的制备

GB/T 6003.1金属丝编织网试验筛

GB/T 6678化工产品采样总则

GB/T 6679固体化工产品采样通则

GB/T 6682分析实验室用水规格和试验方法

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 8946塑料编织袋

3要求

橡胶用不溶性硫磺分为非充油型和充油型两类,其技术指标应符合表1的规定。

4试验方法

4.1通则

本标准中所用的试剂和水,在没有注明其他要求时,均指分析纯试剂和符合GB/T 6682规定的三级水。试验中所用标准滴定溶液、制剂及制品,在没有注明其他要求时,均按GB/T 601、GB/T 603的规定制备。

4.2外观的测定

通过目视确定。

4.3元素硫质量分数的测定

4.3.1非充油型橡胶用不溶性硫磺中元素硫质量分数的测定

4.3.1.1原理

通过扣除杂质(酸度、加热减量和灰分)的质量分数总和的方法,计算出非充油型橡胶用不溶性硫磺中元素硫的质量分数。

1范围

HG/T 2525规定了橡胶用不溶性硫磺的要求、试验方法、检验规则及标志、包装、运输、贮存和安全。

HG/T 2525适用于橡胶硫化剂---非充油型和充油型不溶性硫磺。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 190危险货物包装标志

GB/T 191包装储运图示标志

GB/T 601化学试剂标准滴定溶液的制备

GB/T 603化学试剂试验方法中所用制剂及制品的制备

GB/T 6003.1金属丝编织网试验筛

GB/T 6678化工产品采样总则

GB/T 6679固体化工产品采样通则

GB/T 6682分析实验室用水规格和试验方法

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 8946塑料编织袋

3要求

橡胶用不溶性硫磺分为非充油型和充油型两类,其技术指标应符合表1的规定。

4试验方法

4.1通则

本标准中所用的试剂和水,在没有注明其他要求时,均指分析纯试剂和符合GB/T 6682规定的三级水。试验中所用标准滴定溶液、制剂及制品,在没有注明其他要求时,均按GB/T 601、GB/T 603的规定制备。

4.2外观的测定

通过目视确定。

4.3元素硫质量分数的测定

4.3.1非充油型橡胶用不溶性硫磺中元素硫质量分数的测定

4.3.1.1原理

通过扣除杂质(酸度、加热减量和灰分)的质量分数总和的方法,计算出非充油型橡胶用不溶性硫磺中元素硫的质量分数。

标准图片预览

标准内容

ICS83.040.20

备案号:34565—2012

中华人民共和国化工行业标准

HG/T2525—2011

代替HG/T2525-1993

橡胶用不溶性硫磺

Insolublesulfurforrubber

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1一2009给出的规则起草。HG/T2525—2011

本标准代替HG/T2525·-1993橡胶用不溶性硫磺》,本标准与HG/T2525一1993相比,除编辑性修改外主要技术变化如下:

一制除了对型号为IS70-20和IS60-33的要求,增加了对型号为IS-HS70-20和IS-HS60-33的要求(见第3章,1993年版的第4章);修改了不同型号的产品对检测项目的要求(见第3章,1993年版的第4章);修改了橡胶用不溶性硫磺中筛余物(150μm)质量分数的指标值(见第3章,1993年版的第4章);

增加了橡胶用不溶性硫磺热稳定性(105℃)的要求及试验方法(见第3章和4.6)。本标准由中国石油和化学工业联合会提出。本标准由全国化学标准化技术委员会硫和硫酸分技术委员会(SAC/TC63/SC7)归口。本标准起草单位:南化集团研究院、江西恒兴源化工有限公司、河南省开仑化工有限责任公司、北京龙盛融和化工有限公司、东营铭丰化工有限责任公司、泰安市泰山精细化工实业总公司。本标准主要起草人:张汝爱、王奎亮、徐玉福、安松渠、刘兆波、邹薇、冯俊婷。本标准于1993年9月首次发布,本次为第一次修订。I

橡胶用不溶性硫磺

HG/T2525—2011

本标准中使用的部分试剂具有毒性或腐蚀性,部分操作具有危险性。本标准并未揭示所有可能的安全问题,使用者应严格按照有关规定正确使用,并有责任采取适当的安全和健康措施。1范围

本标准规定了橡胶用不溶性硫磺的要求、试验方法、检验规则及标志、包装、运输、贮存和安全。本标准适用于橡胶硫化剂----非充油型和充油型不溶性硫磺。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB190

危险货物包装标志

GB/T 191

GB/T 601

GB/T 603

包装储运图示标志

化学试剂标准滴定溶液的制备

化学试剂试验方法中所用制剂及制品的制备GB/T 6003.1

GB/T 6678

GB/T6679

GB/T6682

GB/T8170

GB/T8946

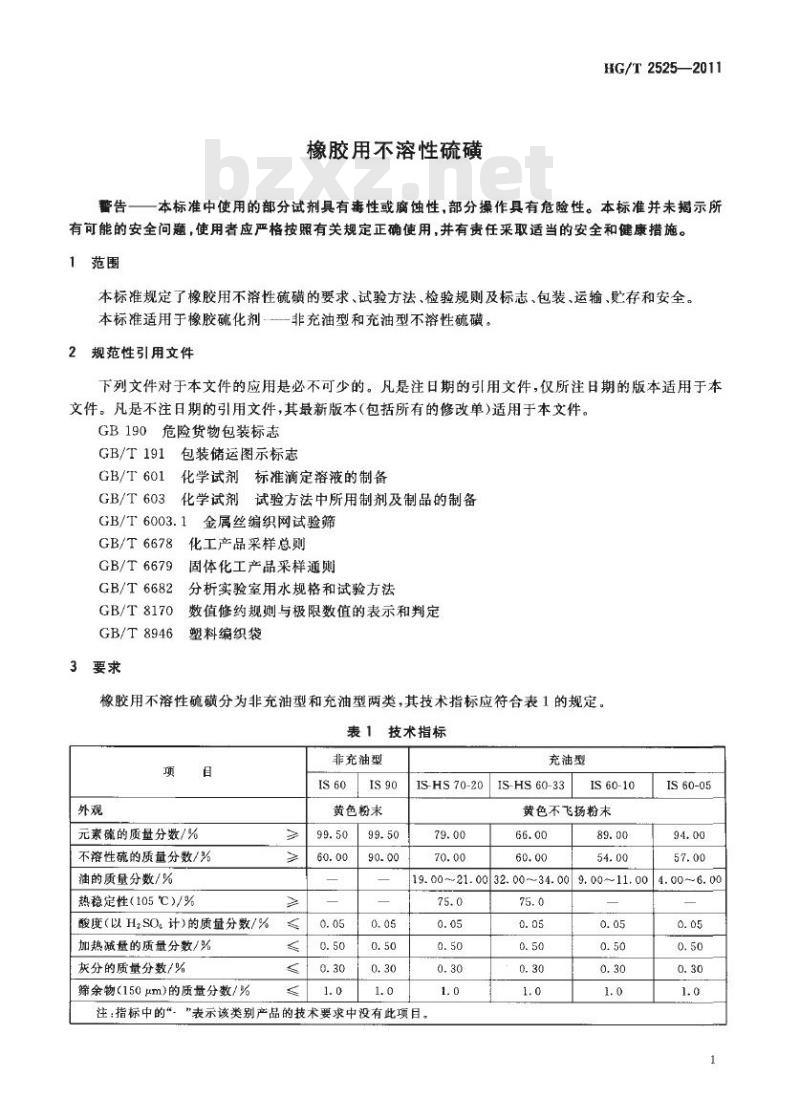

3要求

金属丝编织网试验筛

化工产品采样总则

固体化工产品采样通则

分析实验室用水规格和试验方法数值修约规则与极限数值的表示和判定塑料编织袋

像胶用不溶性硫磺分为非充油型和充油型两类,其技术指探应符合表1的规定。表1技术指标

元素确的质量分数/%

不溶性硫的质量分数/%

油的质量分数/%

热稳定性(105℃)/%

酸度(以HzSO。计)的质量分数/%加热减量的质量分数/%

灰分的质量分数/%

筛余物(150μm))的质量分数/%非充油型

黄色粉末

IS-HS70-20

充袖型

IS-HS60-33

IS60-10

黄色不飞扬粉末

IS60-05

19.00~21.0032.00~34.00|9.00~11.004.00~6.0075.0

注:指标中的“。”表示该类别产品的技术要求中没有此项目。75.0

HG/T2525——2011

4试验方法

4.1通则

本标准中所用的试剂和水,在没有注明其他要求时,均指分析纯试剂和符合GB/T6682规定的三级水。试验中所用标准滴定溶液、制剂及制品,在没有注明其他要求时,均按GB/T601、GB/T603的规定制备。

4.2外观的测定

通过目视确定。

4.3元素硫质量分数的测定

4.3.1非充油型橡胶用不溶性硫磺中元素硫质量分数的测定4.3.1.1原理

通过扣除杂质(酸度、加热减量和灰分)的质量分数总和的方法,计算出非充油型橡胶用不溶性硫磺中元素硫的质量分数。

4.3.1.2结果计算

非充油型橡胶用不溶性硫磺中元素硫的质量分数1,数值以%表示,按公式(1)计算:w=100-(++wg)

式中:

w6按4.7测得的酸度的质量分数的数值,以%表示;u7——按4.8测得的加热减量的质量分数的数值,以%表示;ug按4.9测得的灰分的质量分数的数值,以%表示。4.3.2充油型橡胶用不溶性硫磺中元素硫质量分数的测定4.3.2.1原理

试料以硫磺饱和的正已烷作溶剂,经过滤、洗涤,分离出产品中的油组分,干燥后称量剩余硫磺的质量。4.3.2.2试剂

硫磺饱和的正已烷溶液:取一定量的正已烷,按每升正已烷加3名硫磺的比例向其中加入可溶性硫磺,充分搅拌,静置24h,备用。该溶液使用前需过滤。4.3.2.3仪器

4.3.2.3.1电热鼓风干燥箱:可控制温度80℃±2℃。4.3.2.3.2玻璃砂芯埚:3号,容积30mL。4.3.2.4分析步骤

称取约5g试样,精确至0.001g,置于已于80℃士2℃恒重的玻璃砂芯埚中,在通风橱内,将盛试料的玻璃砂芯增安装在抽滤瓶上,加20mL硫磺饱和的正已烷溶液,盖上表面血,浸泡5min,抽滤。再用100mL硫磺饱和的正已烷溶液分数次洗涤,调节抽吸速度,使其在约5min完成。最后尽量将试料抽于,再移人温度为80℃土2℃的恒温鼓风十燥箱(4.3.2.3.1)中干燥1h,取出放在干燥器中冷却至室温,称量,精确至0.0001g。继续干燥、冷却、称量,直至恒重。4.3.2.5结果计算

充油型橡胶用不溶性硫磺中元素硫的质量分数2,数值以%表示,按公式(2)计算:2e2= m2= m× 100

式中:

m2-埚和埚中剩余物的质量的数值,单位为克(g);m1---埚的质量的数值,单位为克(g);mo-试料的质量的数值,单位为克(g)。2

HG/T2525—2011

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.50%。4.4不溶性硫质量分数的测定

4.4.1原理

非充油型或充油型橡胶用不溶性硫磺,均以二硫化碳为溶剂分离出试料中的可溶性硫磺和油组分,剩余物的质量即为不溶性硫的质量。4.4.2试剂

二硫化碳。

4.4.3仪器

4.4.3.1电热鼓风干燥箱:可控制温度80℃±2℃。4.4.3.2玻璃砂芯埚:3号,容积30mL。4.4.4分析步骤

称取约5g试样,精确至0.001g,置于已于80℃士2℃恒重的玻璃砂芯中,在通风橱内,将盛试料的玻璃砂芯埚安装在抽滤瓶上,加20mL二硫化碳,盖上表面皿,浸泡5min,抽滤。再用100mL二硫化碳分数次洗涤,调节抽吸速度,使其在约5min完成。最后尽量将试料抽干,再移人温度为80℃土2℃的恒温鼓风干燥箱(4.4.3.1)中干燥1h,取出放在干燥器中冷却至室温,称量,精确至0.0001g。继续干燥、冷却、称量,直至恒重。4.4.5结果计算

不溶性硫的质量分数w3,数值以%表示,按公式(3)计算:m2-ml×100

式中:

-埚和埚中剩余物的质量的数值,单位为克(g):m2

m1—-埚的质量的数值,单位为克(g);mo

试料的质量的数值,单位为克(g)。(3)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.45%。4.5油质量分数的测定

4.5.1原理

以硫磺饱和的正已烷作溶剂,分离出试料中的油组分,用减量法计算油含量。4.5.2试剂

同4.3.2.2。

4.5.3仪器

同4.3.2.3。

4.5.4分析步骤

同4.3.2.4。

4.5.5结果计算

充油型橡胶用不溶性硫磺中油的质量分数W4,数值以%表示,按公式(4)计算;4

式中:

mo+m)-m2×100

-埚的质量的数值,单位为克(g);埚和埚中剩余物的质量的数值,单位为克(g);m2

试料的质量的数值,单位为克(g)。mo

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.50%。3

HG/T2525—2011

4.6热稳定性(105℃)的测定

4.6.1原理

试料在液体石蜡中于105C加热15min,然后迅速冷却,测定处理后剩余的不溶性硫的质量,以不溶性硫占元素的质量分数表示橡胶用不溶性硫磺的热稳定性。4.6.2试剂

4.6.2.1二硫化碳(或甲苯)。

4.6.2.2液体石蜡:化学纯。

4.6.3仪器

恒温浴:内充硅油,具磁力搅拌器,可控制温度105℃土0.2℃。装置示意图如图1所示。恒温鼓风干燥箱;可控制温度80℃土2℃。4.6.3.3

秒表。

玻璃试管:长20cm,内径42mm,具螺旋帽或玻璃塞。4.6.3.5

磁力搅拌器。

冰水浴:内装碎冰。

玻璃砂芯娲:3号,容积30mL。

4.6.3.8抽滤瓶。

实验支架;

磁揽拌器;

液体石蜡;

4--—-硅油。

图1恒温浴装置示意图

4.6.4分析步骤

向玻璃试管(4.6.3.4)中倒人30mL液体石蜡(4.6.2.2),加入磁力搅拌棒。将试管浸人105℃士0.2℃的恒温浴(4.6.3.1)中,浸入深度至少10cm,并与磁力搅拌器同心。试管放入恒温浴中15min后,迅速加入1g土0.05g不溶性硫磺,精确至0.0001g。立即启动秒表(4.6.3.3),15min士5s后,从恒温浴中取出试管,立即放人冰水浴(4.6.3.6)中,搅拌1min。向试管中加入50mL二硫化碳(4.6.2.1),把试管置于磁力搅拌器上,搅拌3min。将已于80℃士2℃干燥至恒重的玻璃砂芯埚(4.6.3.7)安装在抽滤瓶(4.6.3.8)上,一边抽吸一边倒人石蜡-溶剂-硫混合物。用每份20mL二硫化碳(4.6.2.1)洗涤5次。在最后一次洗涤后,尽可能将埚抽干。将抽干的埚置于恒温鼓风于燥箱(4.6.3.2)内,于80℃土2℃干燥1h,取出放在干燥器中冷却至室温,称4

量,精确至0.0001g。

注:在最后一次洗涤之前,勿将塌中的溶液抽于,以防不溶性磺因凝结而返原。4.6.5结果计算

HG/T2525—2011

橡胶用不溶性硫磺的热稳定性(105C)以试料经过105℃加热15min的处理后,不溶性硫占元素硫的质量分数us计,数值以%表示,按公式(5)计算:式中:下载标准就来标准下载网

moX2/100×100

埚和埚中剩余物的质量的数值,单位为克(g));的质量的数值,单位为克(g);

试料的质量的数值,单位为克(g):mo

w2按4.3测得的元素硫的质量分数的数值,以%表示。(5)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.50%。4.7酸度的质量分数的测定

4.7.1原理

用含有少量乙醇的水萃取试料中的酸性物质,以溴百里香酚蓝为指示剂,用氢氧化钠标准滴定溶液进行滴定。

4.7.2试剂

4.7.2.1无水乙醇。

4.7.2.2氢氧化钠标准滴定溶液:c(NaOH)=0.1mol/L。4.7.2.3氢氧化钠标准滴定溶液:c(NaOH)=0.02mol/L。量取20.00mL氢氧化钠标准滴定溶液(4.7.2.2)置于100mL容量瓶中,用水稀释至刻度,摇匀。此溶液使用时配制。

4.7.2.4漠百里香酚蓝指示液:1g/L。4.7.3分析步骤

称取约10试样,精确至0.01g,置于400mL烧杯中,加人15mL无水乙醇(4.7.2.1),搅勾,使试料充分润湿,再加人200mL水,充分搅拌2min~3min,放置5min后加人10滴溴百里香酚蓝指示液(4.7.2.4),用氢氧化钠标准滴定溶液(4.7.2.3)滴定至溶液为蓝绿色为终点。同时做空白试验。

4.7.4结果计算

酸度的质量分数以硫酸(H2SO4)的质量分数wG计,数值以%表示,按公式(6)计算:(V-V.)cM/2000

式中:

测定所消耗的氢氧化钠标准滴定溶液(4.7.2.3)的体积的数值,单位为毫升(mL):空白试验所消耗的氢氧化钠标准滴定溶液的体积的数值,单位为毫升(mL);.-氢氧化钠标准滴定溶液的实际浓度的准确数值,单位为摩尔每升(mol/L);:试料的质量的数值,单位为克(g);-硫酸的摩尔质量的数值,单位为克每摩尔(/mol)(M=98.08)。(6)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.01%。4.8加热减量质量分数的测定

4.8.1原理

将试料在80℃干燥后,减少的质量即为试料中湿气和挥发物的质量。5

HG/T2525—2011

4.8.2仪器

4.8.2.1恒温鼓风干燥箱:可控制温度80℃土2℃。4.8.2.2称量瓶:70mm×35mm。

4.8.3分析步骤

称取约5g试样,精确至0.001g,置于已于80℃土2℃恒重的称重瓶(4.8.2.2)中,放人温度控制在80℃土2℃的恒温鼓风于燥箱(4.8.2.1)内于燥4h,取出放在干燥器中冷却至室温,称量,精确至0.0001g。将称量瓶放回恒温鼓风干燥箱中干燥1h,重复操作,直至恒重。4.8.4结果计算

加热减量的质量分数W7,数值以%表示,按公式(7)计算:ml-m2×100

式中:

加热前称量瓶和试料的质量的数值,单位为克(g);m2

加热后称量瓶和试料的质量的数值,单位为克(g);mo-—试料的质量的数值,单位为克(g)。(7)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.02%。4.9·灰分的质量分数的测定

4.9.1原理

将橡胶用不溶性硫磺试料碳化后灼烧至恒重,称量剩余物的质量。4.9.2仪器

4.9.2.1石英蒸发Ⅲ(或瓷埚):容积50mL。4.9.2.2密闭式电炉。

4.9.2.3高温箱式电热炉,可控制温度750℃士25℃。4.9.3分析步骤

称取约5g试样,精确至0.01g,置于已于750℃士25℃恒重的石英蒸发皿(4.9.2.1)中,在密闭式电炉(4.9.2.2)上缓缓加热至完全碳化后,放入750℃土25℃的高温箱式电热炉(4.9.2.3)内,灼烧30min,取出稍冷后放在干燥器中冷却至室温,称量,精确至0.0001g。继续灼烧、冷却、称量,直至恒重。

4.9.4结果计算

灰分的质量分数w8,数值以%表示,按公式(8)计算:m2-m1×100

式中:

石英蒸发皿和灼烧后剩余物的质量的数值,单位为克(g);m1—--石英蒸发皿的质量的数值,单位为克(g);试料的质量的数值,单位为克(g)。mo

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.02%。4.10筛余物(150μm)质量分数的测定4.10.1原理

将已知质量的试料,通过150μm试验筛,称量其筛上物。对于非充油型橡胶用不溶性硫磺采用干法测定,对于充油型橡胶用不溶性硫磺采用湿法测定。4.10.2试剂

无水乙醇。

4.10.3仪器

4.10.3.1试验筛:孔径为150μm,符合GB/T6003.1中R40/3的要求。4.10.3.2表面血:直径80mm。

4.10.3.3毛刷。

4.10.3.4湿法过筛装置。装置示意图如图2所示。4.10.3.5

恒温鼓风干爆箱:可控制温度105℃土2℃。压力计

过滤器

湿法过筛装置示意图

4.10.4分析步骤

4.10.4.1千法

HG/T2525—2011

称取约10g试样,精确至0.01g,置于试验筛(4.10.3.1)内,振筛并用软毛刷反复轻刷,将筛上物转移到已知质量的表面血(4.10.3.2)中称量。4.10.4.2湿法

装试料前,按图2开阀A、B同时关闭阀C、D,用水冲洗过滤器2min。然后关闭阀B,轻轻开启阀C,让水流出,通过减压阀调整水压为0.210MPa士0.035MPa。安装好过筛装置,用水冲洗并确认无杂质后,称取50g试样,精确至0.01g,放人600mL烧杯中,加人少许无水乙醇,充分润,加200mL水搅拌,使润湿的试料分散均匀。在将调好压力的水流通过筛网的同时,慢慢将已润湿分散的试料定量转人筛内,注意不要填满筛网。接着开阀D,使橡皮管中的水成细流,不断冲洗筛网和筛壁上试料,直到冲不下为止。取下筛,用手指轻轻摩擦,将未过筛的剩余物压碎,脱离筛网,不致粘住(勿用湿润的纸摩擦)。经清理后的筛再装到过筛装置上,冲洗2min。取下筛,将筛置于105℃士2℃的恒温鼓风干燥箱(4.10.3.5)内干燥1h,取出放在干燥器中冷却至室温,将筛上剩余物转移到已知质量的表面皿(4.10.3.2)中称量。

4.10.5结果计算

筛余物(150μm)的质量分数ug,数值以%表示,按公式(9)计算:m2-ml×100

式中:

表面阻和筛上物的质量的数值,单位为克(g);ml—表面血的质量的数值,单位为克(g);一试料的质量的数值,单位为克(g)。mo

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.05%。5检验规则

5.1橡胶用不溶性硫磺应由生产企业的质量监督检验部门检验,每批产品以稳定生产的日产量或班产7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34565—2012

中华人民共和国化工行业标准

HG/T2525—2011

代替HG/T2525-1993

橡胶用不溶性硫磺

Insolublesulfurforrubber

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1一2009给出的规则起草。HG/T2525—2011

本标准代替HG/T2525·-1993橡胶用不溶性硫磺》,本标准与HG/T2525一1993相比,除编辑性修改外主要技术变化如下:

一制除了对型号为IS70-20和IS60-33的要求,增加了对型号为IS-HS70-20和IS-HS60-33的要求(见第3章,1993年版的第4章);修改了不同型号的产品对检测项目的要求(见第3章,1993年版的第4章);修改了橡胶用不溶性硫磺中筛余物(150μm)质量分数的指标值(见第3章,1993年版的第4章);

增加了橡胶用不溶性硫磺热稳定性(105℃)的要求及试验方法(见第3章和4.6)。本标准由中国石油和化学工业联合会提出。本标准由全国化学标准化技术委员会硫和硫酸分技术委员会(SAC/TC63/SC7)归口。本标准起草单位:南化集团研究院、江西恒兴源化工有限公司、河南省开仑化工有限责任公司、北京龙盛融和化工有限公司、东营铭丰化工有限责任公司、泰安市泰山精细化工实业总公司。本标准主要起草人:张汝爱、王奎亮、徐玉福、安松渠、刘兆波、邹薇、冯俊婷。本标准于1993年9月首次发布,本次为第一次修订。I

橡胶用不溶性硫磺

HG/T2525—2011

本标准中使用的部分试剂具有毒性或腐蚀性,部分操作具有危险性。本标准并未揭示所有可能的安全问题,使用者应严格按照有关规定正确使用,并有责任采取适当的安全和健康措施。1范围

本标准规定了橡胶用不溶性硫磺的要求、试验方法、检验规则及标志、包装、运输、贮存和安全。本标准适用于橡胶硫化剂----非充油型和充油型不溶性硫磺。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB190

危险货物包装标志

GB/T 191

GB/T 601

GB/T 603

包装储运图示标志

化学试剂标准滴定溶液的制备

化学试剂试验方法中所用制剂及制品的制备GB/T 6003.1

GB/T 6678

GB/T6679

GB/T6682

GB/T8170

GB/T8946

3要求

金属丝编织网试验筛

化工产品采样总则

固体化工产品采样通则

分析实验室用水规格和试验方法数值修约规则与极限数值的表示和判定塑料编织袋

像胶用不溶性硫磺分为非充油型和充油型两类,其技术指探应符合表1的规定。表1技术指标

元素确的质量分数/%

不溶性硫的质量分数/%

油的质量分数/%

热稳定性(105℃)/%

酸度(以HzSO。计)的质量分数/%加热减量的质量分数/%

灰分的质量分数/%

筛余物(150μm))的质量分数/%非充油型

黄色粉末

IS-HS70-20

充袖型

IS-HS60-33

IS60-10

黄色不飞扬粉末

IS60-05

19.00~21.0032.00~34.00|9.00~11.004.00~6.0075.0

注:指标中的“。”表示该类别产品的技术要求中没有此项目。75.0

HG/T2525——2011

4试验方法

4.1通则

本标准中所用的试剂和水,在没有注明其他要求时,均指分析纯试剂和符合GB/T6682规定的三级水。试验中所用标准滴定溶液、制剂及制品,在没有注明其他要求时,均按GB/T601、GB/T603的规定制备。

4.2外观的测定

通过目视确定。

4.3元素硫质量分数的测定

4.3.1非充油型橡胶用不溶性硫磺中元素硫质量分数的测定4.3.1.1原理

通过扣除杂质(酸度、加热减量和灰分)的质量分数总和的方法,计算出非充油型橡胶用不溶性硫磺中元素硫的质量分数。

4.3.1.2结果计算

非充油型橡胶用不溶性硫磺中元素硫的质量分数1,数值以%表示,按公式(1)计算:w=100-(++wg)

式中:

w6按4.7测得的酸度的质量分数的数值,以%表示;u7——按4.8测得的加热减量的质量分数的数值,以%表示;ug按4.9测得的灰分的质量分数的数值,以%表示。4.3.2充油型橡胶用不溶性硫磺中元素硫质量分数的测定4.3.2.1原理

试料以硫磺饱和的正已烷作溶剂,经过滤、洗涤,分离出产品中的油组分,干燥后称量剩余硫磺的质量。4.3.2.2试剂

硫磺饱和的正已烷溶液:取一定量的正已烷,按每升正已烷加3名硫磺的比例向其中加入可溶性硫磺,充分搅拌,静置24h,备用。该溶液使用前需过滤。4.3.2.3仪器

4.3.2.3.1电热鼓风干燥箱:可控制温度80℃±2℃。4.3.2.3.2玻璃砂芯埚:3号,容积30mL。4.3.2.4分析步骤

称取约5g试样,精确至0.001g,置于已于80℃士2℃恒重的玻璃砂芯埚中,在通风橱内,将盛试料的玻璃砂芯增安装在抽滤瓶上,加20mL硫磺饱和的正已烷溶液,盖上表面血,浸泡5min,抽滤。再用100mL硫磺饱和的正已烷溶液分数次洗涤,调节抽吸速度,使其在约5min完成。最后尽量将试料抽于,再移人温度为80℃土2℃的恒温鼓风十燥箱(4.3.2.3.1)中干燥1h,取出放在干燥器中冷却至室温,称量,精确至0.0001g。继续干燥、冷却、称量,直至恒重。4.3.2.5结果计算

充油型橡胶用不溶性硫磺中元素硫的质量分数2,数值以%表示,按公式(2)计算:2e2= m2= m× 100

式中:

m2-埚和埚中剩余物的质量的数值,单位为克(g);m1---埚的质量的数值,单位为克(g);mo-试料的质量的数值,单位为克(g)。2

HG/T2525—2011

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.50%。4.4不溶性硫质量分数的测定

4.4.1原理

非充油型或充油型橡胶用不溶性硫磺,均以二硫化碳为溶剂分离出试料中的可溶性硫磺和油组分,剩余物的质量即为不溶性硫的质量。4.4.2试剂

二硫化碳。

4.4.3仪器

4.4.3.1电热鼓风干燥箱:可控制温度80℃±2℃。4.4.3.2玻璃砂芯埚:3号,容积30mL。4.4.4分析步骤

称取约5g试样,精确至0.001g,置于已于80℃士2℃恒重的玻璃砂芯中,在通风橱内,将盛试料的玻璃砂芯埚安装在抽滤瓶上,加20mL二硫化碳,盖上表面皿,浸泡5min,抽滤。再用100mL二硫化碳分数次洗涤,调节抽吸速度,使其在约5min完成。最后尽量将试料抽干,再移人温度为80℃土2℃的恒温鼓风干燥箱(4.4.3.1)中干燥1h,取出放在干燥器中冷却至室温,称量,精确至0.0001g。继续干燥、冷却、称量,直至恒重。4.4.5结果计算

不溶性硫的质量分数w3,数值以%表示,按公式(3)计算:m2-ml×100

式中:

-埚和埚中剩余物的质量的数值,单位为克(g):m2

m1—-埚的质量的数值,单位为克(g);mo

试料的质量的数值,单位为克(g)。(3)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.45%。4.5油质量分数的测定

4.5.1原理

以硫磺饱和的正已烷作溶剂,分离出试料中的油组分,用减量法计算油含量。4.5.2试剂

同4.3.2.2。

4.5.3仪器

同4.3.2.3。

4.5.4分析步骤

同4.3.2.4。

4.5.5结果计算

充油型橡胶用不溶性硫磺中油的质量分数W4,数值以%表示,按公式(4)计算;4

式中:

mo+m)-m2×100

-埚的质量的数值,单位为克(g);埚和埚中剩余物的质量的数值,单位为克(g);m2

试料的质量的数值,单位为克(g)。mo

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.50%。3

HG/T2525—2011

4.6热稳定性(105℃)的测定

4.6.1原理

试料在液体石蜡中于105C加热15min,然后迅速冷却,测定处理后剩余的不溶性硫的质量,以不溶性硫占元素的质量分数表示橡胶用不溶性硫磺的热稳定性。4.6.2试剂

4.6.2.1二硫化碳(或甲苯)。

4.6.2.2液体石蜡:化学纯。

4.6.3仪器

恒温浴:内充硅油,具磁力搅拌器,可控制温度105℃土0.2℃。装置示意图如图1所示。恒温鼓风干燥箱;可控制温度80℃土2℃。4.6.3.3

秒表。

玻璃试管:长20cm,内径42mm,具螺旋帽或玻璃塞。4.6.3.5

磁力搅拌器。

冰水浴:内装碎冰。

玻璃砂芯娲:3号,容积30mL。

4.6.3.8抽滤瓶。

实验支架;

磁揽拌器;

液体石蜡;

4--—-硅油。

图1恒温浴装置示意图

4.6.4分析步骤

向玻璃试管(4.6.3.4)中倒人30mL液体石蜡(4.6.2.2),加入磁力搅拌棒。将试管浸人105℃士0.2℃的恒温浴(4.6.3.1)中,浸入深度至少10cm,并与磁力搅拌器同心。试管放入恒温浴中15min后,迅速加入1g土0.05g不溶性硫磺,精确至0.0001g。立即启动秒表(4.6.3.3),15min士5s后,从恒温浴中取出试管,立即放人冰水浴(4.6.3.6)中,搅拌1min。向试管中加入50mL二硫化碳(4.6.2.1),把试管置于磁力搅拌器上,搅拌3min。将已于80℃士2℃干燥至恒重的玻璃砂芯埚(4.6.3.7)安装在抽滤瓶(4.6.3.8)上,一边抽吸一边倒人石蜡-溶剂-硫混合物。用每份20mL二硫化碳(4.6.2.1)洗涤5次。在最后一次洗涤后,尽可能将埚抽干。将抽干的埚置于恒温鼓风于燥箱(4.6.3.2)内,于80℃土2℃干燥1h,取出放在干燥器中冷却至室温,称4

量,精确至0.0001g。

注:在最后一次洗涤之前,勿将塌中的溶液抽于,以防不溶性磺因凝结而返原。4.6.5结果计算

HG/T2525—2011

橡胶用不溶性硫磺的热稳定性(105C)以试料经过105℃加热15min的处理后,不溶性硫占元素硫的质量分数us计,数值以%表示,按公式(5)计算:式中:下载标准就来标准下载网

moX2/100×100

埚和埚中剩余物的质量的数值,单位为克(g));的质量的数值,单位为克(g);

试料的质量的数值,单位为克(g):mo

w2按4.3测得的元素硫的质量分数的数值,以%表示。(5)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.50%。4.7酸度的质量分数的测定

4.7.1原理

用含有少量乙醇的水萃取试料中的酸性物质,以溴百里香酚蓝为指示剂,用氢氧化钠标准滴定溶液进行滴定。

4.7.2试剂

4.7.2.1无水乙醇。

4.7.2.2氢氧化钠标准滴定溶液:c(NaOH)=0.1mol/L。4.7.2.3氢氧化钠标准滴定溶液:c(NaOH)=0.02mol/L。量取20.00mL氢氧化钠标准滴定溶液(4.7.2.2)置于100mL容量瓶中,用水稀释至刻度,摇匀。此溶液使用时配制。

4.7.2.4漠百里香酚蓝指示液:1g/L。4.7.3分析步骤

称取约10试样,精确至0.01g,置于400mL烧杯中,加人15mL无水乙醇(4.7.2.1),搅勾,使试料充分润湿,再加人200mL水,充分搅拌2min~3min,放置5min后加人10滴溴百里香酚蓝指示液(4.7.2.4),用氢氧化钠标准滴定溶液(4.7.2.3)滴定至溶液为蓝绿色为终点。同时做空白试验。

4.7.4结果计算

酸度的质量分数以硫酸(H2SO4)的质量分数wG计,数值以%表示,按公式(6)计算:(V-V.)cM/2000

式中:

测定所消耗的氢氧化钠标准滴定溶液(4.7.2.3)的体积的数值,单位为毫升(mL):空白试验所消耗的氢氧化钠标准滴定溶液的体积的数值,单位为毫升(mL);.-氢氧化钠标准滴定溶液的实际浓度的准确数值,单位为摩尔每升(mol/L);:试料的质量的数值,单位为克(g);-硫酸的摩尔质量的数值,单位为克每摩尔(/mol)(M=98.08)。(6)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.01%。4.8加热减量质量分数的测定

4.8.1原理

将试料在80℃干燥后,减少的质量即为试料中湿气和挥发物的质量。5

HG/T2525—2011

4.8.2仪器

4.8.2.1恒温鼓风干燥箱:可控制温度80℃土2℃。4.8.2.2称量瓶:70mm×35mm。

4.8.3分析步骤

称取约5g试样,精确至0.001g,置于已于80℃土2℃恒重的称重瓶(4.8.2.2)中,放人温度控制在80℃土2℃的恒温鼓风于燥箱(4.8.2.1)内于燥4h,取出放在干燥器中冷却至室温,称量,精确至0.0001g。将称量瓶放回恒温鼓风干燥箱中干燥1h,重复操作,直至恒重。4.8.4结果计算

加热减量的质量分数W7,数值以%表示,按公式(7)计算:ml-m2×100

式中:

加热前称量瓶和试料的质量的数值,单位为克(g);m2

加热后称量瓶和试料的质量的数值,单位为克(g);mo-—试料的质量的数值,单位为克(g)。(7)

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.02%。4.9·灰分的质量分数的测定

4.9.1原理

将橡胶用不溶性硫磺试料碳化后灼烧至恒重,称量剩余物的质量。4.9.2仪器

4.9.2.1石英蒸发Ⅲ(或瓷埚):容积50mL。4.9.2.2密闭式电炉。

4.9.2.3高温箱式电热炉,可控制温度750℃士25℃。4.9.3分析步骤

称取约5g试样,精确至0.01g,置于已于750℃士25℃恒重的石英蒸发皿(4.9.2.1)中,在密闭式电炉(4.9.2.2)上缓缓加热至完全碳化后,放入750℃土25℃的高温箱式电热炉(4.9.2.3)内,灼烧30min,取出稍冷后放在干燥器中冷却至室温,称量,精确至0.0001g。继续灼烧、冷却、称量,直至恒重。

4.9.4结果计算

灰分的质量分数w8,数值以%表示,按公式(8)计算:m2-m1×100

式中:

石英蒸发皿和灼烧后剩余物的质量的数值,单位为克(g);m1—--石英蒸发皿的质量的数值,单位为克(g);试料的质量的数值,单位为克(g)。mo

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.02%。4.10筛余物(150μm)质量分数的测定4.10.1原理

将已知质量的试料,通过150μm试验筛,称量其筛上物。对于非充油型橡胶用不溶性硫磺采用干法测定,对于充油型橡胶用不溶性硫磺采用湿法测定。4.10.2试剂

无水乙醇。

4.10.3仪器

4.10.3.1试验筛:孔径为150μm,符合GB/T6003.1中R40/3的要求。4.10.3.2表面血:直径80mm。

4.10.3.3毛刷。

4.10.3.4湿法过筛装置。装置示意图如图2所示。4.10.3.5

恒温鼓风干爆箱:可控制温度105℃土2℃。压力计

过滤器

湿法过筛装置示意图

4.10.4分析步骤

4.10.4.1千法

HG/T2525—2011

称取约10g试样,精确至0.01g,置于试验筛(4.10.3.1)内,振筛并用软毛刷反复轻刷,将筛上物转移到已知质量的表面血(4.10.3.2)中称量。4.10.4.2湿法

装试料前,按图2开阀A、B同时关闭阀C、D,用水冲洗过滤器2min。然后关闭阀B,轻轻开启阀C,让水流出,通过减压阀调整水压为0.210MPa士0.035MPa。安装好过筛装置,用水冲洗并确认无杂质后,称取50g试样,精确至0.01g,放人600mL烧杯中,加人少许无水乙醇,充分润,加200mL水搅拌,使润湿的试料分散均匀。在将调好压力的水流通过筛网的同时,慢慢将已润湿分散的试料定量转人筛内,注意不要填满筛网。接着开阀D,使橡皮管中的水成细流,不断冲洗筛网和筛壁上试料,直到冲不下为止。取下筛,用手指轻轻摩擦,将未过筛的剩余物压碎,脱离筛网,不致粘住(勿用湿润的纸摩擦)。经清理后的筛再装到过筛装置上,冲洗2min。取下筛,将筛置于105℃士2℃的恒温鼓风干燥箱(4.10.3.5)内干燥1h,取出放在干燥器中冷却至室温,将筛上剩余物转移到已知质量的表面皿(4.10.3.2)中称量。

4.10.5结果计算

筛余物(150μm)的质量分数ug,数值以%表示,按公式(9)计算:m2-ml×100

式中:

表面阻和筛上物的质量的数值,单位为克(g);ml—表面血的质量的数值,单位为克(g);一试料的质量的数值,单位为克(g)。mo

取两次平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值应不大于0.05%。5检验规则

5.1橡胶用不溶性硫磺应由生产企业的质量监督检验部门检验,每批产品以稳定生产的日产量或班产7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。