HG/T 3673-2011

基本信息

标准号: HG/T 3673-2011

中文名称:代替 HG/T 3673-2000 高温承压用静态铸造合金管件

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:227791

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3673-2011.Static cast fittings of furnace for service pressure bearing at high temperature.

1范围

HG/T 3673规定了工业炉高温承压用静态铸造合金管件(以下简称铸件)的要求、试验方法、检验验收、标志、包装及贮运等。

HG/T 3673适用于石油化工制氢转化炉,乙烯裂解炉及其他高温承压工业炉用静态铸造耐热钢管件和其他铸件。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于HG/T 3673。

GB/T 223 (所有部分)钢铁及合金化学分析方法

GB/T 228-2002金属材料室温拉伸试验方法

GB/T 1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 5677-2007铸钢件射线照相检测

GB/T 6060.1表面粗糙度比较样块铸造表面

GB/T 6414铸件尺寸公差与机械加工余量

GB/T 9443铸钢件渗透检测

GB/T 11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)

JB 4708-2000钢制压力容器焊接工艺评定

JB/T 4709-2000钢制压力容器焊接规程

3要求

3. 1交货状态

除用户另有要求外,铸件一般不经热处理,以铸态交货。

3.2化学成分与力学性能

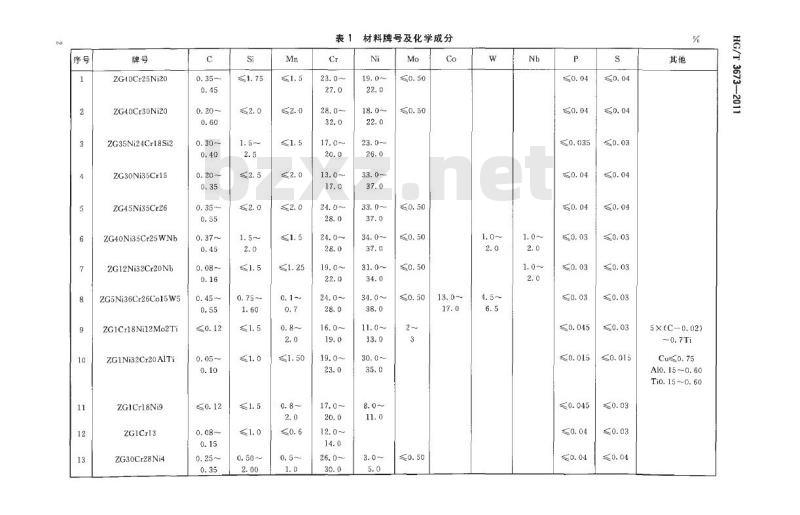

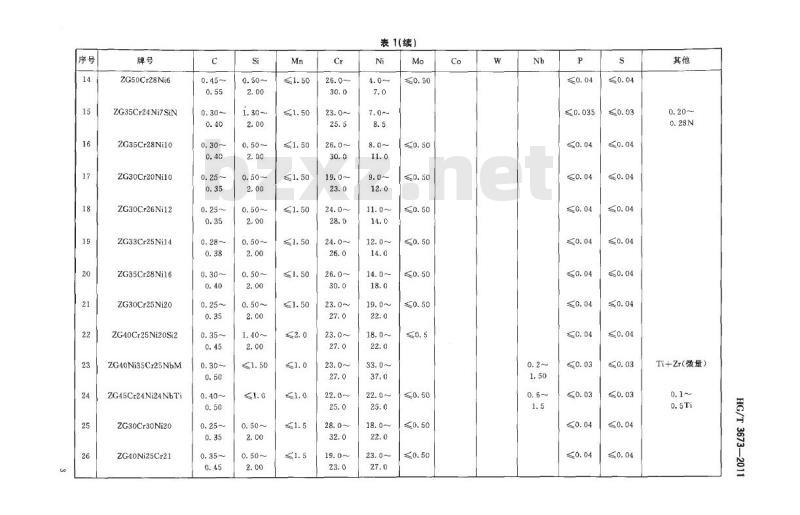

3.2.1铸件的化学成分应符合表1的规定。

1范围

HG/T 3673规定了工业炉高温承压用静态铸造合金管件(以下简称铸件)的要求、试验方法、检验验收、标志、包装及贮运等。

HG/T 3673适用于石油化工制氢转化炉,乙烯裂解炉及其他高温承压工业炉用静态铸造耐热钢管件和其他铸件。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于HG/T 3673。

GB/T 223 (所有部分)钢铁及合金化学分析方法

GB/T 228-2002金属材料室温拉伸试验方法

GB/T 1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 5677-2007铸钢件射线照相检测

GB/T 6060.1表面粗糙度比较样块铸造表面

GB/T 6414铸件尺寸公差与机械加工余量

GB/T 9443铸钢件渗透检测

GB/T 11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)

JB 4708-2000钢制压力容器焊接工艺评定

JB/T 4709-2000钢制压力容器焊接规程

3要求

3. 1交货状态

除用户另有要求外,铸件一般不经热处理,以铸态交货。

3.2化学成分与力学性能

3.2.1铸件的化学成分应符合表1的规定。

标准图片预览

标准内容

ICS 71.120;25.180

备案号:34472—2012

中华人民共和国化工行业标准

HG/T3673—2011

代替HG/T3673--2000

高温承压用静态铸造合金管件

Static cast fittings of furnace for service pressure bearing at high temperature2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准代替HG/T3673一2000《静态铸造高温承压炉用附件》。本标准与HG/T3673—2000相比较主要变化如下:标准名称变更为《高温承压用静态铸造合金管件》;引用标准进行更新;

材料部分增加ZG50Ni45Cr35NbM、ZG14Ni32Cr20Nb两种材料;HG/T3673—2011

--增加“首件铸件100%射线检测,合格以后按铸件数量的5%抽样(最少一件),再作100%射线检测”。

本标准的附录A为规范性附录。

本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会归口。本标准起草单位:四川华源高温炉管有限公司、天华化工机械及自动化研究院。本标准主要起草人:肖明山、万淳敏、张俊科、昊国昌、罗加宝、王朝述、陈志鹏、肖时禹。本标准所代替标准的历次版本发布情况为:HG/T3673-2000。

1范围

高温承压用静态铸造合金管件

HG/T3673—2011

本标准规定了工业炉高温承压用静态铸造合金管件(以下简称铸件)的要求、试验方法、检验验收、标志、包装及贮运等。

本标准适用于石油化工制氢转化炉、乙烯裂解炉及其他高温承压工业炉用静态铸造耐热钢管件和其他铸件。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223(所有部分)钢铁及合金化学分析方法GB/T 228--2002

金属材料室温拉伸试验方法

GB/T1804一2000一般公差未注公差的线性和角度尺寸的公差GB/T5677—2007铸钢件射线照相检测GB/T6060.1表面粗糙度比较样块铸造表面铸件尺寸公差与机械加工余量

GB/T6414

GB/T9443

铸钢件渗透检测

不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T 11170

钢制压力容器焊接工艺评定

JB4708—2000

JB/T4709—2000

钢制压力容器焊接规程

3要求

3.1交货状态

除用户另有要求外,铸件一般不经热处理,以铸态交货。3.2化学成分与力学性能

3.2.1铸件的化学成分应符合表1的规定。3.2.2铸件的常温力学性能应符合表2的规定。3.2.3铸件的高温短时力学性能如用户有要求应符合表3的规定。3.3制造

3.3.1铸件的制造除符合本标准3.3.2~3.3.4的规定外,还应符合经规定程序批准的产品图样的规定。

规定。

铸件在铸造成型后的加工试验、检验等过程中,均应进行标记移植,标记的内容符合5.1.2的3.3.3铸造成型与机械加工

3.3.3.1铸造合金应采用电弧炉或感应电炉冶炼。3.3.3.2铸件成型后的形状和尺寸应符合图样的规定,铸件的尺寸公差如无特殊要求时,应符合GB/T6414规定。

3.3.3.3铸件内外表面应清理干净。铸件的内外表面不应有粘砂、夹渣、裂纹及机械伤痕等缺陷。1

ZG40Cr25Ni20

ZG40Cr30Ni20

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr26

ZG40Ni35Cr25WNb

ZG12Ni32Cr20Nb

ZG5Ni36Cr26Co15W5

ZG1Cr18Ni12Mo2Ti

ZG1Ni32Cr20A1Ti

ZG1Cr18Nis

ZG1Cr13

ZG30Cr28Ni4

材料牌号及化学成分

5X×(C—0.02)

Al0.15~0.60

Ti0.15~~0.60

HG/T 3673—2011

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Ni10

ZG30Cr20Ni10

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20Si2

ZG40Ni35Cr25NbM

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Ni25Cr21

表1(续)

Ti+Zr(微盐)

HG/T3673—2011

ZG40Ni35Cr25Nb

ZG50Ni35Cr17

ZG50Nj39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni60Cr12

ZG50Ni66Cr17

ZG15N:48Cr28

ZG45Ni50Cr28Co5W5

ZG14Ni32Cr20Nb

ZG50Ni45Cr35NbM

表1(续)

Ti+Zr微量

HG/T3673—2011

ZG40Cr25Ni20

ZG40Cr30Ni20

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr26

ZG40Ni35Cr25WNb

ZG12Ni32Cr20Nb

ZG5Ni36Cr26Co15W5

ZG1Cr18Ni12Mo2Ti

ZG1Ni32Cr20AIT

ZG1Cr18Ni9

ZG1Cr13

ZG30Cr28Ni4

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Ni10

ZG30Cr20Ni10

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20Si2

ZG40Ni35Cr25NbM

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Ni25Cr21

ZG40Ni35Cr25Nb

ZG50Ni35Cr17

ZG40Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni60Cr12

ZG50Ni66Cr17

ZG40Ni48Cr28

ZG45Ni50Cr28Co5W5

ZG14Ni32Cr20Nb

ZG50Ni45Cr35NbM

表2常温力学性能

屈服强度Rel./MPa

抗拉强度Rm/MPa

HG/T3673—2011

延伸率A/%

HG/T3673—2011

ZG40Cr25Ni20

ZG40Ni35Cr25WNb

ZG12Ni32Cr20Nb

ZG50Ni36Cr26Co15W5

ZG14Ni32Cr20Nb

ZG40Ni35Cr25NbM

表3高温短时力学性能

760℃

871℃

900℃

982℃www.bzxz.net

1000℃

Rm/MPaA/%Rm/MPaA/%Rm/MPaA/%Rm/MPaA/%Rm/MPaA/%

若上述缺陷存在时,允许修磨.修磨处与未修磨部位应平滑过渡。25

3.3.3.4铸件的表面粗糙度应符合GB/T6060.1的规定,其粗糙度等级由买卖双方协商确定,并按铸件表面80%以上达到确定的等级为合格,否则应进行精整。3.3.3.5铸件的机械加工余量除图样另有规定外,应符合GB/T6414中的I级精度规定。3.3.3.6除图样另有规定外,焊接坡口及附近30mm区域内应进行机械加工,加工表面粗糙度R6.3μm。

3.3.3.7机械加工未注明的尺寸公差应符合GB/T18042000中的(级规定。3.3.3.8坡口形状和尺寸应符合图样的规定。3.3.4焊补

3.3.4.1铸件上可通过焊补消除的小范围缺陷允许焊补。焊补金属应与铸件相同或相近。3.3.4.2焊补前,应把需焊补的缺陷清除干净,经铲凿、打磨或其他机加工方法露出密实金属表面,要焊补的部位及其边缘应彻底清洗掉所有的污物,如油、涂料、低熔点金属、氧化物、水分等。3.3.4.3焊补缺陷的挖槽深度不超过壁厚的20%或25mm(按二者中较小者判定),或当挖槽面积不超过65cm2时可以补焊。

3.3.4.4焊补缺陷允许返修,但铸件同一部位的焊补次数不得超过二次。3.3.4.5焊补后,应将焊补部位打磨,使其与本体平滑过渡,并经渗透检测检查合格。3.3.4.6

铸件有下列情况之一时,不得进行焊补:a)成品试压渗漏的缺陷;

成片疏松和密集气孔;

图样规定不允许焊补的缺陷。

3.3.4.7铸件补焊由考试合格的焊工按评定合格的焊接工艺规程进行施焊。焊接工艺评定符合JB4708的要求,焊接规程符合JB4709的要求。3.3.5无损检测

首件铸件进行100%射线检测,合格以后按铸件数量的5%抽样(最少1件),再作100%射3.3.5.1

线检测。

铸件焊接坡口及邻近25mm范围内外表面应进行100%渗透和射线检测。渗透检测的结果应符合图样的规定或买卖双方协商确定,并同时应符合如下规定:不允许有裂纹存在;

坡口表面每625mm2面积内分散的点状缺陷不得超过3个,且缺陷直径应不大于1.6mm。b)

3.3.5.4射线检测结果应符合GB/T56772007中的Ⅱ级规定。3.3.5.5

铸件其他部位无损检测方法按图样及技术要求确定。3.3.6水压试验

HG/T3673—201T

3.3.6.1铸件经无损检测合格后,应逐件进行水压试验。焊补后的铸件也应在无损检测合格后进行水压试验。

3.3.6.2水压试验的压力应符合图样的规定,应无渗漏、旨汗或变形现象。3.4试验方法

3.4.1化学成分分析及化学成分允许偏差3.4.1.1化学成分分析可采用化学分析法或光谱分析法进行,但两种分析方法的分析结果应符合3.2.1的规定。

3.4.1.2铸件的化学分析样品从钢包中取样,每炉取一个,但二炉或二炉以上的钢液合在一个钢包浇注时视为一炉。也允许在铸件上取样。3.4.1.3化学分析方法均应符合GB/T223的规定。光谱分析应符合GB/T11170的规定。3.4.1.4在铸件上取样进行化学成分分析时,铸件化学成分允许偏差应符合附录A的规定。3.4.2力学性能试验

3.4.2.1每一炉做一组常温拉伸试验,试验用试块按图1单独铸出。3.4.2.2按GB/T228的规定从试块上制备试样和试验,其结果应符合3.2.2的规定。3.4.2.3当力学性能试验结果一项或几项不合格时,可以从同一炉试块上重新取双倍试样复验,若复验仍不合格,则该炉铸件判为不合格。3.4.3无损检测

3.4.3.1渗透检测及缺陷显示痕迹的评级方法按GB/T9443的规定进行,符合3.3.5.3的规定。3.4.3.2射线检测按GB/T5677--2007进行,结果应符合其Ⅱ级规定。3.4.4水压试验

3.4.4.1水压试验时以常温清水为试验介质,试验环境温度应在5℃以上,水的氯高子含量不超过25mg/L

3.4.4.2试压时用试压泵将压力缓慢升至试验压力,保压时间应不少于10min,其结果应符合3.3.6.2的规定。

单位为毫米

,3.2透气孔

124-280

3.2透气孔

图1拉伸试验用试块

3.4.4.3水压试验完毕后,应将试验介质全部放净,并用压缩空气将铸件内部吹干。38

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34472—2012

中华人民共和国化工行业标准

HG/T3673—2011

代替HG/T3673--2000

高温承压用静态铸造合金管件

Static cast fittings of furnace for service pressure bearing at high temperature2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准代替HG/T3673一2000《静态铸造高温承压炉用附件》。本标准与HG/T3673—2000相比较主要变化如下:标准名称变更为《高温承压用静态铸造合金管件》;引用标准进行更新;

材料部分增加ZG50Ni45Cr35NbM、ZG14Ni32Cr20Nb两种材料;HG/T3673—2011

--增加“首件铸件100%射线检测,合格以后按铸件数量的5%抽样(最少一件),再作100%射线检测”。

本标准的附录A为规范性附录。

本标准由中国石油和化学工业联合会提出。本标准由全国化工机械与设备标准化技术委员会归口。本标准起草单位:四川华源高温炉管有限公司、天华化工机械及自动化研究院。本标准主要起草人:肖明山、万淳敏、张俊科、昊国昌、罗加宝、王朝述、陈志鹏、肖时禹。本标准所代替标准的历次版本发布情况为:HG/T3673-2000。

1范围

高温承压用静态铸造合金管件

HG/T3673—2011

本标准规定了工业炉高温承压用静态铸造合金管件(以下简称铸件)的要求、试验方法、检验验收、标志、包装及贮运等。

本标准适用于石油化工制氢转化炉、乙烯裂解炉及其他高温承压工业炉用静态铸造耐热钢管件和其他铸件。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223(所有部分)钢铁及合金化学分析方法GB/T 228--2002

金属材料室温拉伸试验方法

GB/T1804一2000一般公差未注公差的线性和角度尺寸的公差GB/T5677—2007铸钢件射线照相检测GB/T6060.1表面粗糙度比较样块铸造表面铸件尺寸公差与机械加工余量

GB/T6414

GB/T9443

铸钢件渗透检测

不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T 11170

钢制压力容器焊接工艺评定

JB4708—2000

JB/T4709—2000

钢制压力容器焊接规程

3要求

3.1交货状态

除用户另有要求外,铸件一般不经热处理,以铸态交货。3.2化学成分与力学性能

3.2.1铸件的化学成分应符合表1的规定。3.2.2铸件的常温力学性能应符合表2的规定。3.2.3铸件的高温短时力学性能如用户有要求应符合表3的规定。3.3制造

3.3.1铸件的制造除符合本标准3.3.2~3.3.4的规定外,还应符合经规定程序批准的产品图样的规定。

规定。

铸件在铸造成型后的加工试验、检验等过程中,均应进行标记移植,标记的内容符合5.1.2的3.3.3铸造成型与机械加工

3.3.3.1铸造合金应采用电弧炉或感应电炉冶炼。3.3.3.2铸件成型后的形状和尺寸应符合图样的规定,铸件的尺寸公差如无特殊要求时,应符合GB/T6414规定。

3.3.3.3铸件内外表面应清理干净。铸件的内外表面不应有粘砂、夹渣、裂纹及机械伤痕等缺陷。1

ZG40Cr25Ni20

ZG40Cr30Ni20

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr26

ZG40Ni35Cr25WNb

ZG12Ni32Cr20Nb

ZG5Ni36Cr26Co15W5

ZG1Cr18Ni12Mo2Ti

ZG1Ni32Cr20A1Ti

ZG1Cr18Nis

ZG1Cr13

ZG30Cr28Ni4

材料牌号及化学成分

5X×(C—0.02)

Al0.15~0.60

Ti0.15~~0.60

HG/T 3673—2011

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Ni10

ZG30Cr20Ni10

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20Si2

ZG40Ni35Cr25NbM

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Ni25Cr21

表1(续)

Ti+Zr(微盐)

HG/T3673—2011

ZG40Ni35Cr25Nb

ZG50Ni35Cr17

ZG50Nj39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni60Cr12

ZG50Ni66Cr17

ZG15N:48Cr28

ZG45Ni50Cr28Co5W5

ZG14Ni32Cr20Nb

ZG50Ni45Cr35NbM

表1(续)

Ti+Zr微量

HG/T3673—2011

ZG40Cr25Ni20

ZG40Cr30Ni20

ZG35Ni24Cr18Si2

ZG30Ni35Cr15

ZG45Ni35Cr26

ZG40Ni35Cr25WNb

ZG12Ni32Cr20Nb

ZG5Ni36Cr26Co15W5

ZG1Cr18Ni12Mo2Ti

ZG1Ni32Cr20AIT

ZG1Cr18Ni9

ZG1Cr13

ZG30Cr28Ni4

ZG50Cr28Ni6

ZG35Cr24Ni7SiN

ZG35Cr28Ni10

ZG30Cr20Ni10

ZG30Cr26Ni12

ZG33Cr25Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20Si2

ZG40Ni35Cr25NbM

ZG45Cr24Ni24NbTi

ZG30Cr30Ni20

ZG40Ni25Cr21

ZG40Ni35Cr25Nb

ZG50Ni35Cr17

ZG40Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30W15Si2

ZG50Ni60Cr12

ZG50Ni66Cr17

ZG40Ni48Cr28

ZG45Ni50Cr28Co5W5

ZG14Ni32Cr20Nb

ZG50Ni45Cr35NbM

表2常温力学性能

屈服强度Rel./MPa

抗拉强度Rm/MPa

HG/T3673—2011

延伸率A/%

HG/T3673—2011

ZG40Cr25Ni20

ZG40Ni35Cr25WNb

ZG12Ni32Cr20Nb

ZG50Ni36Cr26Co15W5

ZG14Ni32Cr20Nb

ZG40Ni35Cr25NbM

表3高温短时力学性能

760℃

871℃

900℃

982℃www.bzxz.net

1000℃

Rm/MPaA/%Rm/MPaA/%Rm/MPaA/%Rm/MPaA/%Rm/MPaA/%

若上述缺陷存在时,允许修磨.修磨处与未修磨部位应平滑过渡。25

3.3.3.4铸件的表面粗糙度应符合GB/T6060.1的规定,其粗糙度等级由买卖双方协商确定,并按铸件表面80%以上达到确定的等级为合格,否则应进行精整。3.3.3.5铸件的机械加工余量除图样另有规定外,应符合GB/T6414中的I级精度规定。3.3.3.6除图样另有规定外,焊接坡口及附近30mm区域内应进行机械加工,加工表面粗糙度R6.3μm。

3.3.3.7机械加工未注明的尺寸公差应符合GB/T18042000中的(级规定。3.3.3.8坡口形状和尺寸应符合图样的规定。3.3.4焊补

3.3.4.1铸件上可通过焊补消除的小范围缺陷允许焊补。焊补金属应与铸件相同或相近。3.3.4.2焊补前,应把需焊补的缺陷清除干净,经铲凿、打磨或其他机加工方法露出密实金属表面,要焊补的部位及其边缘应彻底清洗掉所有的污物,如油、涂料、低熔点金属、氧化物、水分等。3.3.4.3焊补缺陷的挖槽深度不超过壁厚的20%或25mm(按二者中较小者判定),或当挖槽面积不超过65cm2时可以补焊。

3.3.4.4焊补缺陷允许返修,但铸件同一部位的焊补次数不得超过二次。3.3.4.5焊补后,应将焊补部位打磨,使其与本体平滑过渡,并经渗透检测检查合格。3.3.4.6

铸件有下列情况之一时,不得进行焊补:a)成品试压渗漏的缺陷;

成片疏松和密集气孔;

图样规定不允许焊补的缺陷。

3.3.4.7铸件补焊由考试合格的焊工按评定合格的焊接工艺规程进行施焊。焊接工艺评定符合JB4708的要求,焊接规程符合JB4709的要求。3.3.5无损检测

首件铸件进行100%射线检测,合格以后按铸件数量的5%抽样(最少1件),再作100%射3.3.5.1

线检测。

铸件焊接坡口及邻近25mm范围内外表面应进行100%渗透和射线检测。渗透检测的结果应符合图样的规定或买卖双方协商确定,并同时应符合如下规定:不允许有裂纹存在;

坡口表面每625mm2面积内分散的点状缺陷不得超过3个,且缺陷直径应不大于1.6mm。b)

3.3.5.4射线检测结果应符合GB/T56772007中的Ⅱ级规定。3.3.5.5

铸件其他部位无损检测方法按图样及技术要求确定。3.3.6水压试验

HG/T3673—201T

3.3.6.1铸件经无损检测合格后,应逐件进行水压试验。焊补后的铸件也应在无损检测合格后进行水压试验。

3.3.6.2水压试验的压力应符合图样的规定,应无渗漏、旨汗或变形现象。3.4试验方法

3.4.1化学成分分析及化学成分允许偏差3.4.1.1化学成分分析可采用化学分析法或光谱分析法进行,但两种分析方法的分析结果应符合3.2.1的规定。

3.4.1.2铸件的化学分析样品从钢包中取样,每炉取一个,但二炉或二炉以上的钢液合在一个钢包浇注时视为一炉。也允许在铸件上取样。3.4.1.3化学分析方法均应符合GB/T223的规定。光谱分析应符合GB/T11170的规定。3.4.1.4在铸件上取样进行化学成分分析时,铸件化学成分允许偏差应符合附录A的规定。3.4.2力学性能试验

3.4.2.1每一炉做一组常温拉伸试验,试验用试块按图1单独铸出。3.4.2.2按GB/T228的规定从试块上制备试样和试验,其结果应符合3.2.2的规定。3.4.2.3当力学性能试验结果一项或几项不合格时,可以从同一炉试块上重新取双倍试样复验,若复验仍不合格,则该炉铸件判为不合格。3.4.3无损检测

3.4.3.1渗透检测及缺陷显示痕迹的评级方法按GB/T9443的规定进行,符合3.3.5.3的规定。3.4.3.2射线检测按GB/T5677--2007进行,结果应符合其Ⅱ级规定。3.4.4水压试验

3.4.4.1水压试验时以常温清水为试验介质,试验环境温度应在5℃以上,水的氯高子含量不超过25mg/L

3.4.4.2试压时用试压泵将压力缓慢升至试验压力,保压时间应不少于10min,其结果应符合3.3.6.2的规定。

单位为毫米

,3.2透气孔

124-280

3.2透气孔

图1拉伸试验用试块

3.4.4.3水压试验完毕后,应将试验介质全部放净,并用压缩空气将铸件内部吹干。38

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。