JB/T 6727-2000

基本信息

标准号: JB/T 6727-2000

中文名称:内燃机曲轴 技术条件

标准类别:机械行业标准(JB)

英文名称: Internal combustion engine crankshaft technical conditions

标准状态:现行

发布日期:2000-08-31

实施日期:2001-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:982847

标准分类号

标准ICS号:能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J92机体与运动件

关联标准

替代情况:JB/T 6727-1993

出版信息

出版社:机械工业出版社

页数:18 页

标准价格:20.0 元

出版日期:2004-04-23

相关单位信息

发布部门:全国内燃机标准化技术委员会

标准简介

JB/T 6727-2000 本标准是对JB/T 6727-1993《内燃机曲轴 技术条件》的修订。 本标准规定了内燃机曲轴的技术要求,试验方法,检验规则和标志、包装、运输、贮存。 本标准适用于气缸直径小于或等于200mm的往复式内燃机曲轴。 本标准于1964年以NJ 24-64首次发布,于1974年第一次修订,于1986年第二次修订,于1993年第三次修订为JB/T6727-93,本次为第四次修订。 JB/T 6727-2000 内燃机曲轴 技术条件 JB/T6727-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS27.020

中华人民共和国机械行业标准

JB/T6727—2000

内燃机曲轴

技术条件

Reciprocating internal combustion enginesSpecificationsforcrankshaft

2000-08-31发布

国家机械工业局

2001-01-01实施

JB/T6727-2000

本标准是对JB/T6727--93《内燃机曲轴技术条件》的修订。修订时对原标准作了编辑性的修改,同时增加了附录A,主要技术内容与原标准保持一致。本标准自实施之日起代替JB/T6727—93。本标准的附录A是标准的附录。

本标准由全国内燃机标准化技术委员会提出并归口。本标准起草单位:上海内燃机研究所、文登天润曲轴有限公司。本标准主要起草人:李绍裘、孙海涛、于秋明、邢国永、孙军。本标准于1964年以NJ24--64首次发布,于1974年第次修订,于1986年第二次修订,于1993年第三次修订为JB/T6727-93。

1范围

中华人民共和国机械行业标准

内燃机曲轴技术条件

Reciprocating internal combustion enginesSpecifications for crankshaftJB/T 6727-2000

代替JB/T6727-93

本标准规定了内燃机曲轴的技术要求、检验方法、检验规则和标志、包装、运输及贮存。本标准适用于气缸直径小于或等于200mm的往复式内燃机曲轴。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 223.3---1988

GB/T 223.4—1988

GB/T 223.5—1.997

GB/T223.72-1991

GB/T 223.74--1997

GB/T 225---1988

GB/T228—1987

GB/T229—1994

GB/T 230—-1991

GB/T 231--1984

GB/T 699—1999

GB/T1184—1996

GB/T 1348—1988

GB/T1800.3—1998

GB/T1958—1980

GB/r 2828---1987

GB/T2829—1987

GB/T3077—1999

GB/T4340.1—1999

GB/T 5617-1985

GB/T 9441-1988

GB/T10561--1989

钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量钢铁及合金化学分析方法硝酸铵氧化容量法测定锰量钢铁及合金化学分析方法还原型硅钥酸盐光度法测定酸溶硅含量钢铁及合金化学分析方法氧化铝色层分离-硫酸钡重量法测定硫量钢铁及合金化学分析方法非化合碳含量的测定钢的淬透性末端淬火试验方法

金属拉伸试验法

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢

形状和位置公差未注公差值

球墨铸铁件

极限与配合基础第三部分:标准公差和基本偏差数值表形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)合金结构钢

金属维氏硬度试验第1部分试验方法钢的感应淬火或火焰淬火后有效硬化层深度的测定球墨铸铁金相检验

钢中非金属夹杂物显微评定方法国家机械工业局2000-08-31批准2001-01-01实施

GB/T 11354—1989

GB/T13299-1991

GB/T13320-1991

JB/T6729-1993

JB/T 9204-1999

JB/T9205—1999

JB/T9773.1—1999

QC/T525—1999

YB/T 5148--1993

3技术要求

JB/T6727-2000

钢铁零件渗氮层深度测定和金相组织检验钢的显微组织评定方法

钢质模锻件金相组织评级图及评定方法内燃机曲轴、凸轮轴磁粉探伤

钢件感应淬火金相检验

珠光体球墨铸铁零件感应萍火金相检验柴油机台架试验考核方法

汽车发动机可靠性试验方法

金属平均晶粒度测定法

3.1曲轴应按经规定程序批准的产品图样及技术文件制造。3.2曲轴材质

3.2.1锻钢曲轴(本标准包括调质态钢、正火态钢)3.2.1.1锻钢曲轴应按GB/T699中规定的45钢或按GB3077中规定的45Mn2、35CrMo、40Cr合金钢制造,也可采用力学性能不低于上述牌号的其它钢材制造。3.2.1.2锻钢曲轴对材料的要求

a)钢的含碳量应予精选,按GB/T3077和GB/T699的规定,含碳量的变动范围应自两极向中间缩小至小于或等于0.05%。钢的含硫、磷量应小于或等于0.025%;b)钢的非金属夹杂物含量的标准纯度,按GBT10561中I-JK评级。A、B类每项小于或等于2.5级,C、D类每项小于或等于1级,其总量小于或等于5级;c)钢的淬透性应按GB/T225进行测定,其萍透性曲线应在所用钢号的萍透性曲线范围内。3.2.1.3钢曲轴锻件

a)锻件锻造比不小于2。

b)曲轴锻件的形状、尺寸偏差及加工余量,按图样(产品图和毛坏图)规定验收。c)曲轴锻件非加工表面上的凹坑、麻点、碰伤等缺陷深度小于或等于厚度公差的1/3。非加工表面上的折叠、裂纹等缺陷允许打磨消除,打磨表面必须圆滑过渡,其打磨宽度大于或等于打磨深度的6倍,打磨长度应在两端超出长度3mm以上,打磨深度小于或等于厚度公差的1/3。加工表面缺陷不得超过实际粗加工余量的12。不允许用压整和焊补的方法消除曲轴毛坏的缺陷。对有平衡块的锻钢曲轴,允许在平衡块顶部的非填满部分进行焊补,焊补强度不应低于曲轴平衡块其它处的强度。补焊后应进行探伤。

d)曲轴锻件不允许有过烧现象,表面脱碳层深度不允许超过0.70mm。e)曲轴锻件各主轴颈公共轴线的直线度,每1000mm曲轴长度小于或等于@3.0mm,当直线度每1000mm曲轴长度为Φ3.0~Φ5.0mm时,允许矫正至规定值,矫正后应消除内应力。3.2.1.4经正火处理的曲轴锻件,正火处理硬度为163~241HBS,同根曲轴硬度差应小于或等于50HBS。正火后组织应符合下列要求:a)晶粒度应在YB/T5148规定的系列图片I的4~10级,晶粒不均勾度级差小于或等于3级;2

JB/T6727—2000

b)不允许有GB/T13299规定的魏氏组织,带状组织小于或等于1级。3.2.1.5经调质处理的曲轴锻件,调质硬度为207~302HBS。同一根曲轴硬度差应小于或等于50HBS。调质后基体的金相显微组织为索氏体(其深度由材质的化学成分、.工件直径等而定),按GB/T13320评定,1~4级为合格。

3.2.1.6曲轴锻件在热处理后,应做喷丸或喷砂等处理。3.2.2球墨铸铁曲轴

3.2.2.1球墨铸铁曲轴应按GB/T1348中的规定,-般采用不低于QT700-2的球墨铸铁制造。内燃机标定转速低于1500r/min的球墨铸铁曲轴可以采用不低于QT600--3的球墨铸铁制造。3.2.2.2经正火处理的曲轴铸件,正火处理硬度为230~300HBS,同一根曲轴硬度差应小于或等于50HBS。正火后组织应按GB/T9441规定,并符合以下要求:a)石墨球化级别应为1~3级;

b)石墨球径大小应为5~8级;

c)珠光体含量应不低于珠85级,须经表面处理的曲轴珠光体含量可不低于珠75级;d)允许有小于或等于2%的游离渗碳体和小于或等于1.5%磷共晶存在,但其总量应小于或等于3%

3.2.2.3曲轴经等温火处理的,其硬度为35~48HRC,同一根曲轴硬度差应小于或等于6HRC(除图样特别注明外)。等温淬火后的金相组织,按GB/T9441和附录A(标准的附录)评定。在距表面3mm以内的区域内符合以下要求:

a)石墨球化级别应为1~3级;

b)石墨球径大小应为5~8级;

c)允许有不大于2%的游离渗碳体和小于或等于1.5%的磷共晶存在,但其总量小于或等于3%;d)贝氏体组织的级别应不低于3级;e)白区数量级别应不低于2级;f)铁素体数量级别应不低于1级;多)心部组织允许为索氏体+屈氏体+少量铁素体,但不允许有未溶铁素体存在。3.2.2.4铸件在热处理后,应做喷丸或喷砂等处理。3.3曲轴的表面处理

3.3.1曲轴轴颈表面的中(高)频淬火3.3.1.1,钢曲轴轴颈表面淬硬层深度D,为2.0~4.5mm,按GB/T5617测定。经回火后的硬化层硬度,45钢为55~63HRC,合金钢按产品图样规定一般不低于50HRC,并在该钢种的硬度范围之内。同一根曲轴硬度差应小于或等于6HRC。硬化层金相显微组织为细针状马氏体,按JB/T9204评定,3~7级为合格。

3.3.1.2球墨铸铁曲轴轴颈表面中(高)频淬火后应经回火,其硬化层深度D,为1.5~4.5mm;硬化层硬度为42-55HRC。同一根曲轴上硬度差应小于或等于.6HRC。硬化层金相显微组织按JB/9205评定,3~6级为合格。

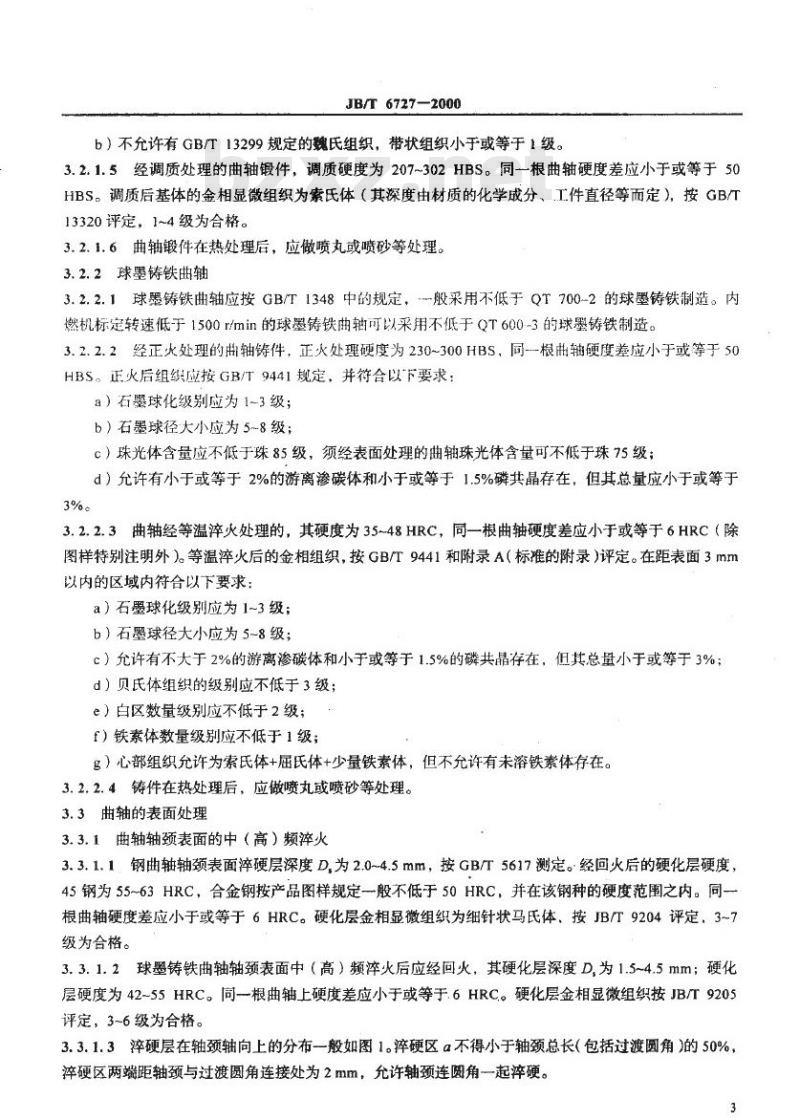

3.3.1.3率硬层在轴颈轴向上的分布一般如图1。淬硬区a不得小于轴颈总长(包括过渡圆角的50%淬硬区两端距轴颈与过渡圆角连接处为2mm,允许轴颈连圆角一起率硬。3

JB/T6727-2000

a—泽硬区:b非萍硬区(≥R+2mm):R—过渡圆角半径图1

3.3.2曲轴氮化处理(气体软氮化、液体软氮化、离子氨化)3.3.2.1氮化层深度、硬度见表1。表

氮化处理种类

气体软氮化、液体软氮化

离子氮化

氮化层深度

氮化层的脆性、疏松和氮化物形态按GB/T11354评定。3.3.2.23

3.3.2.3氮化处理后,轴颈表面应抛光。3.3.3采用滚动轴承的曲轴,其表面硬度由产品图样规定。3.4曲轴轴颈与油道孔口交接处应倒钝和抛光。表面硬度

≥500

3.5主轴颈和连杆轴颈与曲柄连接的过渡圆角处应圆滑过渡,连接处不应有明显接痕。3.6曲轴加工表面粗糙度R,应符合表2规定。表2

主轴颈及连杆轴颈

轴颈过渡圆角

止推凸台端面

轴颈上油道孔口

带内圈的滚动轴承的主轴颈

3.7曲轴的主要尺寸和形状位置公差非氮化曲轴

钢0.40,球盟铸铁0.63

氮化曲轴

3.7.1主轴颈和连杆轴颈直径尺寸公差等级应按GB/T1800.3一1998表1中[T6制造。氮化曲轴允许较IT6放大0.01mm。

3.7.2主轴颈和连杆轴颈的圆柱度按GB/T1184—1996表B2中7级制造。主轴颈与连杆轴颈轴线距离的尺寸公差为0.10mm。3.7.3

3.7.4连杆轴颈轴线对两端主轴颈公共轴线的平行度为GB/T1184—1996表B3中6级。3.7.5

规定。

当曲轴用两端主轴颈支承时,各轴颈及端面对主轴颈公共轴线的圆跳动公差等级应符合表3的JB/T6727--2000

6缸机及其以上的曲轴,允许采用中间辅助支承。经氮化处理后的曲轴,轴颈圆跳动量在按表3所规定的公差等级的基础上,2~5缸机曲轴允许再增加0.02mm,6缸机及其以上曲轴允许再增加0.03mm。表3

曲轴中间主轴颈

装宝动齿轮轴颈

装飞轮端的圆柱或锥形轴致

正摊改台端面

装飞轮端端面

装油封轴颈

装风扇带轮轴颈

!组合式曲轴按产品图样要求。2公差等级按GB/T1184规定。

公差等级

3.7.6曲轴上装正时齿轮的键槽中心面对第一连杆轴颈轴线和主轴颈轴线组成平面的角度偏差为±30°3.7.7曲轴上各连杆轴颈轴线和主轴颈轴线组成的平面对第一连杆轴颈轴线和主轴颈轴线组成的平面的角度偏差为±20°。

3.7.8曲轴连接飞轮一端的端面应平整、其平面度公差为0.05mm,表面不得有凸起。3.8每根曲轴应做平衡试验。单缸、双缸和转速小于1000r/min的曲轴允许只做静平衡试验,其余均做动平衡试验。其静、动不平衡量按产品图样规定。3.9曲轴的工作表面应光洁、不允许有碰痕、锈蚀、凹陷和其它肉眼可见的铸、锻造及加工缺陷。3.10曲轴应按JB/T6729的规定进行磁粉探伤检验。应清除曲轴润滑油道内和各部位的金属屑及杂物,确保油道清洁和畅通。3.11

3.12曲轴需通过本体弯曲疲劳试验,应达到该曲轴设计时的安全系数。3.13曲轴应按JB/T9773.1或QC/T525规定进行耐久试验,其主轴颈和连杆轴颈的磨损量应不大于0.025mmg

3.14使用寿命应不低于装用该曲轴的内燃机的使用寿命。3.15曲轴保用期应符合制造厂三包承诺的有关规定。4检验方法

4.1化学成分

按GB/T223.3、GB/T223.4、GB/T223.5、GB/T223.72和GB/T223.74规定,或具有同等精度的其它方法。

4.2本体硬度

4.2.1取样部位:在曲轴本体上取样,或与抽检曲轴同一炉次、同一包次的试样。4.2.2检验方法:按GBT231的规定。4.3力学性能

JE/T 6727-2000

4.3.1取样部位:在曲轴本体上取样,或与抽检曲轴同一炉次、同一包次的试样。4.3.2拉伸试验按GB/T228和GB/T1348的规定,冲击试验按GB/T229的规定。4.4硬化层深度

4.4.1取样部位:在主轴颈和连杆轴颈离两端曲柄臂4mm处径向切取轴颈,然后在被切取的轴颈中间径向切开。

4.4.2检验方法

4.4.2.1腐蚀法:用3%~5%硝酸酒精溶液腐蚀,然后用游标卡尺测量硬化层深度。4.4.2.2金相法:在轴颈中间位置径向切取金相试块,磨取金相样品,在100倍金相显微镜下测量硬化层组织的深度。

4.4.2.3硬度法:按GB/T5617规定测量。上述三种方法测量结果有予盾时,以硬度法为准。4.5表面硬度和硬化层宽度

4.5.1取样部位:在主轴颈和连杆轴颈离两端曲柄臂4mm处径向切取轴颈。4.5.2检验方法

4.5.2.1硬度法:按GB/T230的规定,沿样品轴向测量表面硬度,然后用游标卡尺测量规定硬度的尺寸范围即为硬化层宽度。

4.5.2.2腐蚀法:将上述样品通过轴线切开,然后在切开面上用3%~5%硝酸酒精溶液腐蚀,用游标卡尺测量硬化层宽度。

上述两种方法测量结果有矛盾时,以硬度法为准。4.6氮化曲轴的氮化层深度和表面硬度4.6.1取样部位:在轴颈中间位置径向切取金相试样或同一处理、同一炉次的试样。两者有矛盾时,以本体试样为准。

4.6.2检验方法

4.6.2.1氮化层深度可按GB/T11354的规定,也可用3%~5%硝酸酒精溶液腐蚀后在100倍或200倍金相显微镜下进行测量,或用热染法在100倍或200倍金相显微镜下测量氮化层深度。三种方法有矛盾时,以硬度法为准。

4.6.2.2表面硬度按GB/T4340.1的规定测量。4.7金相显微组织

4.7.1取样部位:同4.6.1或4.6.2。4.7.2试验方法:按GB/T13320、GB/T9441、GB/T11354、JB/T9204、JB/T9205及本标准附录A的规定。

4.8表面粗糙度

4.8.1主轴颈和连杆轴颈的表面粗糙度用表面粗糙度仪测量,也允许用其它方法测。-4.8.2轴颈过渡圆角和轴颈上油道口的表面粗糙度用样板比较测量或其它方法测量。4.9尺寸

4.9.1主轴颈和连杆轴颈直径用精度不低于±0.004mm的量具测量。4.9.2齿轮键槽中心面、各连杆轴颈轴线和主轴颈轴线组成的平面对第一连杆轴颈轴线和主轴颈轴线6

JB/T6727—2000

组成平面的角度偏差,应在零级平板上用标准V形铁支承,用高度尺、四等量规、杠杆千分表或数字式干分表进行测量。

4.10形状和位置公差

曲轴上各加工部位的形状和位置公差按GB/T1958进行检验。4.11表面质量检查

曲轴的表面质量用肉眼观察。

4.12曲轴的动平衡用动平衡机测量,静平衡用专用装置测量。4.13磁粉探伤按JB/T6729的规定进行。4.14曲轴疲劳试验按产品图样或有关技术文件规定进行。4.15金相组织、硬度和曲轴内部缺陷也可采用无损检测。5检验规则

5.1每根曲轴需经制造厂的质量检验部门检验合格后方准出厂。5.2制造厂对曲轴应定期进行抽检,抽检项目为3.2~3.10,抽检结果应达到上述各项要求。5.3定期抽检的周期由制造厂有关部门确定。5.4订货单位抽检曲轴质量时,其抽检方法按GB/T2828或GB/2829的规定,或由订货单位和制造厂协商决定。

5.5抽检各项的试验由制造厂负责进行,用户按需要复验。6标志、包装、运输及贮存

经检验合格的曲轴均应标明制造厂厂标或商标。标志的部位、尺寸和方法按产品图样规定。6.1

6.2经检验合格的曲轴,均应附有检验员签章的产品质盘合格证。合格证上应注明:

a)制造厂名称、商标;bZxz.net

b)内燃机型号、零件名称及零件号;c)检验日期和检验员签章;

d)执行标准号。

6.3曲轴在包装前必须清洗和油封或做其它防腐处理,保证在正常运输中不致损伤零件。箱子总质量不得超过50kg(单件包装时,不受此限)。6.4在包装箱内应附有制造厂检验员和包装员签章的包装单,单上应注明内燃机型号、零件名称和数量。

6.5包装箱外表面应标明:

a)制造厂名称、商标及地址;

b)内燃机型号及零件名称;

c)装箱日期、总质量及数量;

d)“小心轻放”、“防潮”等字样或标识。6.6曲轴应存放在通风和干燥的仓库内。在正常保管情况下,自出厂之日起,制造厂应保证曲轴在12个月内不锈蚀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T6727—2000

内燃机曲轴

技术条件

Reciprocating internal combustion enginesSpecificationsforcrankshaft

2000-08-31发布

国家机械工业局

2001-01-01实施

JB/T6727-2000

本标准是对JB/T6727--93《内燃机曲轴技术条件》的修订。修订时对原标准作了编辑性的修改,同时增加了附录A,主要技术内容与原标准保持一致。本标准自实施之日起代替JB/T6727—93。本标准的附录A是标准的附录。

本标准由全国内燃机标准化技术委员会提出并归口。本标准起草单位:上海内燃机研究所、文登天润曲轴有限公司。本标准主要起草人:李绍裘、孙海涛、于秋明、邢国永、孙军。本标准于1964年以NJ24--64首次发布,于1974年第次修订,于1986年第二次修订,于1993年第三次修订为JB/T6727-93。

1范围

中华人民共和国机械行业标准

内燃机曲轴技术条件

Reciprocating internal combustion enginesSpecifications for crankshaftJB/T 6727-2000

代替JB/T6727-93

本标准规定了内燃机曲轴的技术要求、检验方法、检验规则和标志、包装、运输及贮存。本标准适用于气缸直径小于或等于200mm的往复式内燃机曲轴。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 223.3---1988

GB/T 223.4—1988

GB/T 223.5—1.997

GB/T223.72-1991

GB/T 223.74--1997

GB/T 225---1988

GB/T228—1987

GB/T229—1994

GB/T 230—-1991

GB/T 231--1984

GB/T 699—1999

GB/T1184—1996

GB/T 1348—1988

GB/T1800.3—1998

GB/T1958—1980

GB/r 2828---1987

GB/T2829—1987

GB/T3077—1999

GB/T4340.1—1999

GB/T 5617-1985

GB/T 9441-1988

GB/T10561--1989

钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量钢铁及合金化学分析方法硝酸铵氧化容量法测定锰量钢铁及合金化学分析方法还原型硅钥酸盐光度法测定酸溶硅含量钢铁及合金化学分析方法氧化铝色层分离-硫酸钡重量法测定硫量钢铁及合金化学分析方法非化合碳含量的测定钢的淬透性末端淬火试验方法

金属拉伸试验法

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢

形状和位置公差未注公差值

球墨铸铁件

极限与配合基础第三部分:标准公差和基本偏差数值表形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)合金结构钢

金属维氏硬度试验第1部分试验方法钢的感应淬火或火焰淬火后有效硬化层深度的测定球墨铸铁金相检验

钢中非金属夹杂物显微评定方法国家机械工业局2000-08-31批准2001-01-01实施

GB/T 11354—1989

GB/T13299-1991

GB/T13320-1991

JB/T6729-1993

JB/T 9204-1999

JB/T9205—1999

JB/T9773.1—1999

QC/T525—1999

YB/T 5148--1993

3技术要求

JB/T6727-2000

钢铁零件渗氮层深度测定和金相组织检验钢的显微组织评定方法

钢质模锻件金相组织评级图及评定方法内燃机曲轴、凸轮轴磁粉探伤

钢件感应淬火金相检验

珠光体球墨铸铁零件感应萍火金相检验柴油机台架试验考核方法

汽车发动机可靠性试验方法

金属平均晶粒度测定法

3.1曲轴应按经规定程序批准的产品图样及技术文件制造。3.2曲轴材质

3.2.1锻钢曲轴(本标准包括调质态钢、正火态钢)3.2.1.1锻钢曲轴应按GB/T699中规定的45钢或按GB3077中规定的45Mn2、35CrMo、40Cr合金钢制造,也可采用力学性能不低于上述牌号的其它钢材制造。3.2.1.2锻钢曲轴对材料的要求

a)钢的含碳量应予精选,按GB/T3077和GB/T699的规定,含碳量的变动范围应自两极向中间缩小至小于或等于0.05%。钢的含硫、磷量应小于或等于0.025%;b)钢的非金属夹杂物含量的标准纯度,按GBT10561中I-JK评级。A、B类每项小于或等于2.5级,C、D类每项小于或等于1级,其总量小于或等于5级;c)钢的淬透性应按GB/T225进行测定,其萍透性曲线应在所用钢号的萍透性曲线范围内。3.2.1.3钢曲轴锻件

a)锻件锻造比不小于2。

b)曲轴锻件的形状、尺寸偏差及加工余量,按图样(产品图和毛坏图)规定验收。c)曲轴锻件非加工表面上的凹坑、麻点、碰伤等缺陷深度小于或等于厚度公差的1/3。非加工表面上的折叠、裂纹等缺陷允许打磨消除,打磨表面必须圆滑过渡,其打磨宽度大于或等于打磨深度的6倍,打磨长度应在两端超出长度3mm以上,打磨深度小于或等于厚度公差的1/3。加工表面缺陷不得超过实际粗加工余量的12。不允许用压整和焊补的方法消除曲轴毛坏的缺陷。对有平衡块的锻钢曲轴,允许在平衡块顶部的非填满部分进行焊补,焊补强度不应低于曲轴平衡块其它处的强度。补焊后应进行探伤。

d)曲轴锻件不允许有过烧现象,表面脱碳层深度不允许超过0.70mm。e)曲轴锻件各主轴颈公共轴线的直线度,每1000mm曲轴长度小于或等于@3.0mm,当直线度每1000mm曲轴长度为Φ3.0~Φ5.0mm时,允许矫正至规定值,矫正后应消除内应力。3.2.1.4经正火处理的曲轴锻件,正火处理硬度为163~241HBS,同根曲轴硬度差应小于或等于50HBS。正火后组织应符合下列要求:a)晶粒度应在YB/T5148规定的系列图片I的4~10级,晶粒不均勾度级差小于或等于3级;2

JB/T6727—2000

b)不允许有GB/T13299规定的魏氏组织,带状组织小于或等于1级。3.2.1.5经调质处理的曲轴锻件,调质硬度为207~302HBS。同一根曲轴硬度差应小于或等于50HBS。调质后基体的金相显微组织为索氏体(其深度由材质的化学成分、.工件直径等而定),按GB/T13320评定,1~4级为合格。

3.2.1.6曲轴锻件在热处理后,应做喷丸或喷砂等处理。3.2.2球墨铸铁曲轴

3.2.2.1球墨铸铁曲轴应按GB/T1348中的规定,-般采用不低于QT700-2的球墨铸铁制造。内燃机标定转速低于1500r/min的球墨铸铁曲轴可以采用不低于QT600--3的球墨铸铁制造。3.2.2.2经正火处理的曲轴铸件,正火处理硬度为230~300HBS,同一根曲轴硬度差应小于或等于50HBS。正火后组织应按GB/T9441规定,并符合以下要求:a)石墨球化级别应为1~3级;

b)石墨球径大小应为5~8级;

c)珠光体含量应不低于珠85级,须经表面处理的曲轴珠光体含量可不低于珠75级;d)允许有小于或等于2%的游离渗碳体和小于或等于1.5%磷共晶存在,但其总量应小于或等于3%

3.2.2.3曲轴经等温火处理的,其硬度为35~48HRC,同一根曲轴硬度差应小于或等于6HRC(除图样特别注明外)。等温淬火后的金相组织,按GB/T9441和附录A(标准的附录)评定。在距表面3mm以内的区域内符合以下要求:

a)石墨球化级别应为1~3级;

b)石墨球径大小应为5~8级;

c)允许有不大于2%的游离渗碳体和小于或等于1.5%的磷共晶存在,但其总量小于或等于3%;d)贝氏体组织的级别应不低于3级;e)白区数量级别应不低于2级;f)铁素体数量级别应不低于1级;多)心部组织允许为索氏体+屈氏体+少量铁素体,但不允许有未溶铁素体存在。3.2.2.4铸件在热处理后,应做喷丸或喷砂等处理。3.3曲轴的表面处理

3.3.1曲轴轴颈表面的中(高)频淬火3.3.1.1,钢曲轴轴颈表面淬硬层深度D,为2.0~4.5mm,按GB/T5617测定。经回火后的硬化层硬度,45钢为55~63HRC,合金钢按产品图样规定一般不低于50HRC,并在该钢种的硬度范围之内。同一根曲轴硬度差应小于或等于6HRC。硬化层金相显微组织为细针状马氏体,按JB/T9204评定,3~7级为合格。

3.3.1.2球墨铸铁曲轴轴颈表面中(高)频淬火后应经回火,其硬化层深度D,为1.5~4.5mm;硬化层硬度为42-55HRC。同一根曲轴上硬度差应小于或等于.6HRC。硬化层金相显微组织按JB/9205评定,3~6级为合格。

3.3.1.3率硬层在轴颈轴向上的分布一般如图1。淬硬区a不得小于轴颈总长(包括过渡圆角的50%淬硬区两端距轴颈与过渡圆角连接处为2mm,允许轴颈连圆角一起率硬。3

JB/T6727-2000

a—泽硬区:b非萍硬区(≥R+2mm):R—过渡圆角半径图1

3.3.2曲轴氮化处理(气体软氮化、液体软氮化、离子氨化)3.3.2.1氮化层深度、硬度见表1。表

氮化处理种类

气体软氮化、液体软氮化

离子氮化

氮化层深度

氮化层的脆性、疏松和氮化物形态按GB/T11354评定。3.3.2.23

3.3.2.3氮化处理后,轴颈表面应抛光。3.3.3采用滚动轴承的曲轴,其表面硬度由产品图样规定。3.4曲轴轴颈与油道孔口交接处应倒钝和抛光。表面硬度

≥500

3.5主轴颈和连杆轴颈与曲柄连接的过渡圆角处应圆滑过渡,连接处不应有明显接痕。3.6曲轴加工表面粗糙度R,应符合表2规定。表2

主轴颈及连杆轴颈

轴颈过渡圆角

止推凸台端面

轴颈上油道孔口

带内圈的滚动轴承的主轴颈

3.7曲轴的主要尺寸和形状位置公差非氮化曲轴

钢0.40,球盟铸铁0.63

氮化曲轴

3.7.1主轴颈和连杆轴颈直径尺寸公差等级应按GB/T1800.3一1998表1中[T6制造。氮化曲轴允许较IT6放大0.01mm。

3.7.2主轴颈和连杆轴颈的圆柱度按GB/T1184—1996表B2中7级制造。主轴颈与连杆轴颈轴线距离的尺寸公差为0.10mm。3.7.3

3.7.4连杆轴颈轴线对两端主轴颈公共轴线的平行度为GB/T1184—1996表B3中6级。3.7.5

规定。

当曲轴用两端主轴颈支承时,各轴颈及端面对主轴颈公共轴线的圆跳动公差等级应符合表3的JB/T6727--2000

6缸机及其以上的曲轴,允许采用中间辅助支承。经氮化处理后的曲轴,轴颈圆跳动量在按表3所规定的公差等级的基础上,2~5缸机曲轴允许再增加0.02mm,6缸机及其以上曲轴允许再增加0.03mm。表3

曲轴中间主轴颈

装宝动齿轮轴颈

装飞轮端的圆柱或锥形轴致

正摊改台端面

装飞轮端端面

装油封轴颈

装风扇带轮轴颈

!组合式曲轴按产品图样要求。2公差等级按GB/T1184规定。

公差等级

3.7.6曲轴上装正时齿轮的键槽中心面对第一连杆轴颈轴线和主轴颈轴线组成平面的角度偏差为±30°3.7.7曲轴上各连杆轴颈轴线和主轴颈轴线组成的平面对第一连杆轴颈轴线和主轴颈轴线组成的平面的角度偏差为±20°。

3.7.8曲轴连接飞轮一端的端面应平整、其平面度公差为0.05mm,表面不得有凸起。3.8每根曲轴应做平衡试验。单缸、双缸和转速小于1000r/min的曲轴允许只做静平衡试验,其余均做动平衡试验。其静、动不平衡量按产品图样规定。3.9曲轴的工作表面应光洁、不允许有碰痕、锈蚀、凹陷和其它肉眼可见的铸、锻造及加工缺陷。3.10曲轴应按JB/T6729的规定进行磁粉探伤检验。应清除曲轴润滑油道内和各部位的金属屑及杂物,确保油道清洁和畅通。3.11

3.12曲轴需通过本体弯曲疲劳试验,应达到该曲轴设计时的安全系数。3.13曲轴应按JB/T9773.1或QC/T525规定进行耐久试验,其主轴颈和连杆轴颈的磨损量应不大于0.025mmg

3.14使用寿命应不低于装用该曲轴的内燃机的使用寿命。3.15曲轴保用期应符合制造厂三包承诺的有关规定。4检验方法

4.1化学成分

按GB/T223.3、GB/T223.4、GB/T223.5、GB/T223.72和GB/T223.74规定,或具有同等精度的其它方法。

4.2本体硬度

4.2.1取样部位:在曲轴本体上取样,或与抽检曲轴同一炉次、同一包次的试样。4.2.2检验方法:按GBT231的规定。4.3力学性能

JE/T 6727-2000

4.3.1取样部位:在曲轴本体上取样,或与抽检曲轴同一炉次、同一包次的试样。4.3.2拉伸试验按GB/T228和GB/T1348的规定,冲击试验按GB/T229的规定。4.4硬化层深度

4.4.1取样部位:在主轴颈和连杆轴颈离两端曲柄臂4mm处径向切取轴颈,然后在被切取的轴颈中间径向切开。

4.4.2检验方法

4.4.2.1腐蚀法:用3%~5%硝酸酒精溶液腐蚀,然后用游标卡尺测量硬化层深度。4.4.2.2金相法:在轴颈中间位置径向切取金相试块,磨取金相样品,在100倍金相显微镜下测量硬化层组织的深度。

4.4.2.3硬度法:按GB/T5617规定测量。上述三种方法测量结果有予盾时,以硬度法为准。4.5表面硬度和硬化层宽度

4.5.1取样部位:在主轴颈和连杆轴颈离两端曲柄臂4mm处径向切取轴颈。4.5.2检验方法

4.5.2.1硬度法:按GB/T230的规定,沿样品轴向测量表面硬度,然后用游标卡尺测量规定硬度的尺寸范围即为硬化层宽度。

4.5.2.2腐蚀法:将上述样品通过轴线切开,然后在切开面上用3%~5%硝酸酒精溶液腐蚀,用游标卡尺测量硬化层宽度。

上述两种方法测量结果有矛盾时,以硬度法为准。4.6氮化曲轴的氮化层深度和表面硬度4.6.1取样部位:在轴颈中间位置径向切取金相试样或同一处理、同一炉次的试样。两者有矛盾时,以本体试样为准。

4.6.2检验方法

4.6.2.1氮化层深度可按GB/T11354的规定,也可用3%~5%硝酸酒精溶液腐蚀后在100倍或200倍金相显微镜下进行测量,或用热染法在100倍或200倍金相显微镜下测量氮化层深度。三种方法有矛盾时,以硬度法为准。

4.6.2.2表面硬度按GB/T4340.1的规定测量。4.7金相显微组织

4.7.1取样部位:同4.6.1或4.6.2。4.7.2试验方法:按GB/T13320、GB/T9441、GB/T11354、JB/T9204、JB/T9205及本标准附录A的规定。

4.8表面粗糙度

4.8.1主轴颈和连杆轴颈的表面粗糙度用表面粗糙度仪测量,也允许用其它方法测。-4.8.2轴颈过渡圆角和轴颈上油道口的表面粗糙度用样板比较测量或其它方法测量。4.9尺寸

4.9.1主轴颈和连杆轴颈直径用精度不低于±0.004mm的量具测量。4.9.2齿轮键槽中心面、各连杆轴颈轴线和主轴颈轴线组成的平面对第一连杆轴颈轴线和主轴颈轴线6

JB/T6727—2000

组成平面的角度偏差,应在零级平板上用标准V形铁支承,用高度尺、四等量规、杠杆千分表或数字式干分表进行测量。

4.10形状和位置公差

曲轴上各加工部位的形状和位置公差按GB/T1958进行检验。4.11表面质量检查

曲轴的表面质量用肉眼观察。

4.12曲轴的动平衡用动平衡机测量,静平衡用专用装置测量。4.13磁粉探伤按JB/T6729的规定进行。4.14曲轴疲劳试验按产品图样或有关技术文件规定进行。4.15金相组织、硬度和曲轴内部缺陷也可采用无损检测。5检验规则

5.1每根曲轴需经制造厂的质量检验部门检验合格后方准出厂。5.2制造厂对曲轴应定期进行抽检,抽检项目为3.2~3.10,抽检结果应达到上述各项要求。5.3定期抽检的周期由制造厂有关部门确定。5.4订货单位抽检曲轴质量时,其抽检方法按GB/T2828或GB/2829的规定,或由订货单位和制造厂协商决定。

5.5抽检各项的试验由制造厂负责进行,用户按需要复验。6标志、包装、运输及贮存

经检验合格的曲轴均应标明制造厂厂标或商标。标志的部位、尺寸和方法按产品图样规定。6.1

6.2经检验合格的曲轴,均应附有检验员签章的产品质盘合格证。合格证上应注明:

a)制造厂名称、商标;bZxz.net

b)内燃机型号、零件名称及零件号;c)检验日期和检验员签章;

d)执行标准号。

6.3曲轴在包装前必须清洗和油封或做其它防腐处理,保证在正常运输中不致损伤零件。箱子总质量不得超过50kg(单件包装时,不受此限)。6.4在包装箱内应附有制造厂检验员和包装员签章的包装单,单上应注明内燃机型号、零件名称和数量。

6.5包装箱外表面应标明:

a)制造厂名称、商标及地址;

b)内燃机型号及零件名称;

c)装箱日期、总质量及数量;

d)“小心轻放”、“防潮”等字样或标识。6.6曲轴应存放在通风和干燥的仓库内。在正常保管情况下,自出厂之日起,制造厂应保证曲轴在12个月内不锈蚀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。