JB/T 6728-1993

基本信息

标准号: JB/T 6728-1993

中文名称:内燃机凸轮轴技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for camshafts for internal combustion engines

标准状态:已作废

发布日期:1993-07-29

实施日期:1994-01-01

作废日期:2008-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1732032

标准分类号

中标分类号:机械>>活塞式内燃机与其他动力设备>>J93进、排气系统

关联标准

出版信息

页数:5页

标准价格:12.0 元

相关单位信息

起草人:翁祖亮

起草单位:机械工业部上海内燃机研究所

提出单位:机械工业部上海内燃机研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了内燃机凸轮轴的技术要求,检验方法,检验规则和标志、包装、运输、贮存。本标准适用于气缸直径小于或等于200mm 的往复活塞式内燃机用的配气凸轮轴(以下简称凸轮轴)。 JB/T 6728-1993 内燃机凸轮轴技术条件 JB/T6728-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6728—93

内燃机凸轮轴技术条件

1993-07-29发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

内燃机凸轮轴技术条件

主题内容与适用范围

JB/T 6728-93

本标准规定了内燃机凸轮轴的技术要求,检验方法,检验规则和标志、包装、运输、贮存本标准适用于气缸直径小于或等于200mm的往复活塞式内燃机用的配气凸轮轴(以下简称凸轮轴)。

引用标准

GB1184

GB1348

GB1800

GB1958

GB2828

GB3077

GB5617

GB9441

GB9450

GB10561

GB11354

.JB3021

JB/T6729

ZBJ36009

ZBJ36010

技术要求

钢的脱碳层深度测定方法

金属拉伸试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢技术条件

形状和位置公差未注公差的规定球墨铸铁件

公差与配合总论

标准公差和基本偏差

形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)合金结构钢技术条件

钢的感应率火或火焰淬火后有效硬化层深度的测定球墨铸铁金相检验

钢件渗碳淬火有效硬化层深度的测定和校核钢中非金属夹杂物显徽评定方法钢铁零件渗氮层深度测定和金相检验稀土镁球墨铸铁等温济火金相标准内燃机曲轴、凸轮轴磁粉探伤

钢件感应淬火金相检验

珠光体球墨铸铁零件感应泽火金相检验凸轮轴应按经规定程序批准的产品图样和技术文件制造。3.2材质要求

3.2.1凸轮轴按GB3077规定的15Cr、20Cr、20Mn2、45Mn2钢,GB699规定的20、45钢,GB1348规定的QT600-3或满足使用要求的合金铸铁等其他材料制造、3.2.2

钢的含碳量应予精选。

钢的非金属夹杂物、脆性夹杂物、塑性夹杂物含量的标准纯度应不超过GB10561规定的2.515Cr、20Cr、20Mn2、20钢凸轮轴机械工业部1993-07-29批准

1994-01-01实施

JB/T672893

3.2.4.1上述牌号材料凸轮轴,其支承轴颈和凸轮表面应经渗碳淬火或碳氮共渗火,硬化层深度为0.8~1.5mm,硬化层硬度为58~63HRC。3.2.4.2硬化层金相组织应为细针状马氏体、少量残余奥氏体和碳(氮)化物,不允许有连续网状渗碳体和脱碳层存在。渗碳层或碳氮共渗层中的碳或碳氮浓度梯度应平缓过渡至心部,其中过共析层与共析层深度之和应不小于渗层深度的三分之二。3.2.545Mn2、45钢凸轮轴

3.2.5.1上述牌号材料应经调质或正火处理,调质硬度为207~302HBS,正火硬度为170~241HBS;其支承轴颈(装滑动轴承)和凸轮表面应经表面淬火,硬化层深度为1.5~6mm,淬硬层硬度为53-63HRC。

2硬层金相组织按ZBJ36009规定,3~8级合格。3.2.5.2

18%。

镀钢凸轮轴,经热处理后,其届服强度,应大于或等于470MPa,相对延伸率8,大于或等于QT600-3球墨铸铁凸轮轴

3. 2. 7. 2

球墨铸铁凸轮轴应经等温率火,或整体正火后凸轮表面经表面泽火处理。等温淬火凸轮轴,其表面硬度为43~51HRC,金相组织应符合以下要求:石墨球化级别为1~4级;

石墨球径大小为58级;

允许有不大于2%的游离渗碳体和不大于2%的磷共晶存在,但其总量不大于3%;贝氏体组织应为下贝氏体,级别为1~3级。3. 2. 7. 3

表面率火凸轮轴,其预处理正火硬度为220~290HBS,凸轮轴本体金相组织应符合以下要石墨球化级别为1~4级;

石墨球径大小为5~8级;

珠光体含量不低于珠75级;

允许有不大于2%的游离渗碳休和不大于2%的磷共晶存在,但其总量应不大于3%。支承轴颈和凸轮表面经表面率火后,硬化层深度为1.5~5mm,硬化层硬度为43~51HRC,3.2.7. 4

硬化层金相组织按ZBJ36010规定,3~6级合格。3.2.8合金铸铁凸轮轴

3.2.8.1合金铸铁凸轮轴,其支承轴颈和凸轮表面应经表面淬火或冷激处理。3.2.8.2合金铸铁凸轮轴的抗拉强度应大于或等于250MPa。3.2.8.3

经表面淬火时,硬化层深度为1.5~5mm,硬化层硬度为53~58HRC,其金相组织应为细针状和中等针状回火马氏体及碳化物。凸轮型线表面经冷激处理时,冷激层深度为2.5~7mm,硬度应大于或等于45HRC,其金相3.2.8.4

组织应为均匀分布的细针状共晶碳化物和少量光体。3.3凸轮轴各支承轴颈直径的尺寸公差等级应不低于GB1800规定的IT7。3.4凸轮型线最高点与基圆轴线构成的平面对装正时齿轮键槽中心平面或定位销孔轴线的角度偏差应不大于士30°,六缸机凸轮轴允许为士45'。3.5凸轮轴的形状和位置公差

3.5.1支承轴颈圆柱度公差等级应不低于GB1184规定的7级。3.5.2当支承两端轴颈时,支承轴颈的圆跳动应符合下列规定:轴长小于或等于1000mm,其圆跳动公差等级应不低于GB1184规定的8级。3.5.2.1

3. 5. 2. 2

轴长大于1000mm,其圆跳动公差等级应不低于GB1184规定的9级当支承两端轴颈时,凸轮基圆圆跳动公差为0.04mm,止推端面圆跳动公差为0.03mm。装正时齿轮键槽中心平面对所在轴颈轴线的对称度应不低于GB1184规定的8级。3.6

JB/T 672893

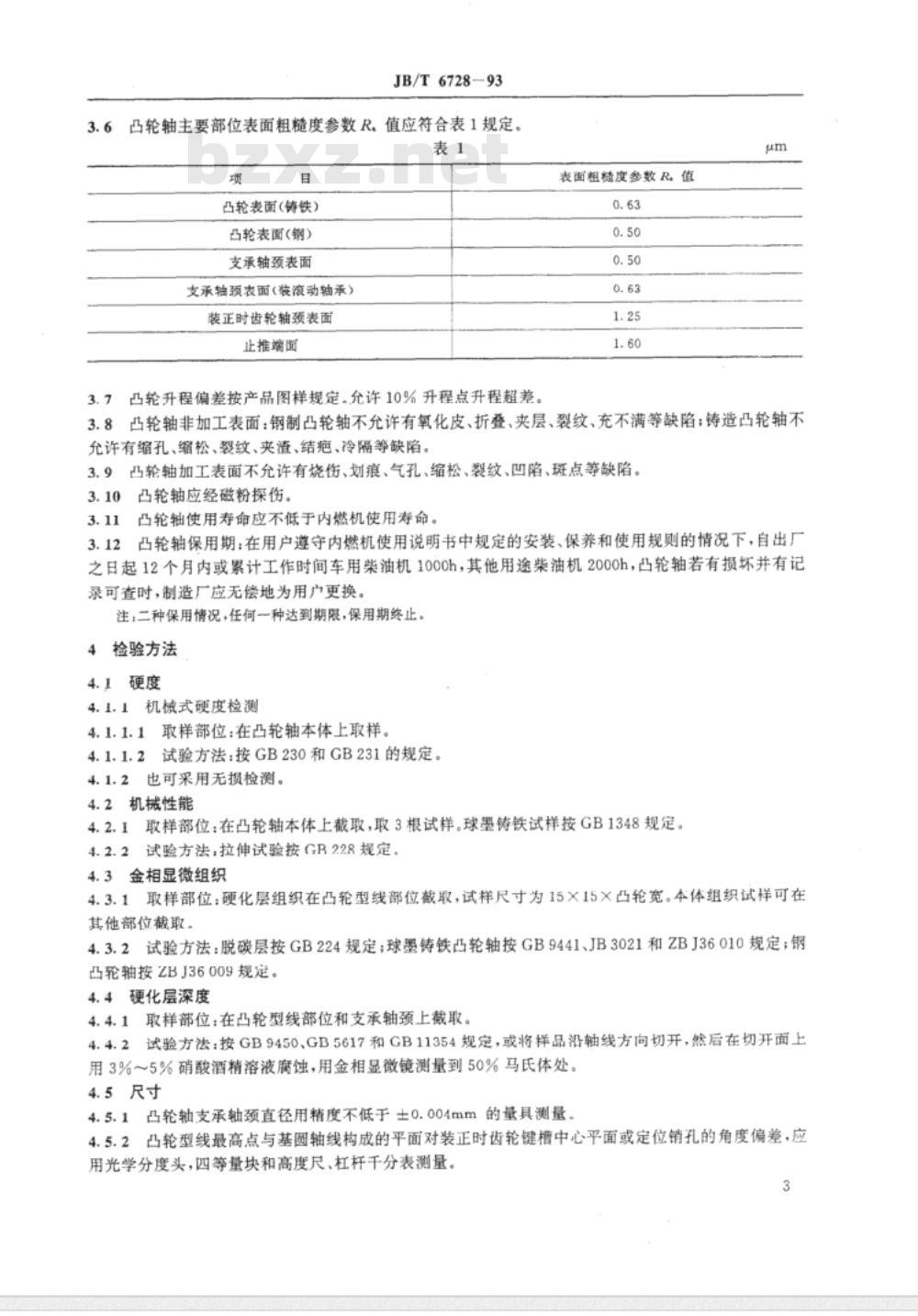

凸轮轴主要部位表面粗糙度参数R。值应符合表1规定。表1

凸轮表面(铸铁)

凸轮表面(钢)

支承轴颈表面

支承轴颈表面(装滚动轴承)

装正时齿轮轴颈表面

止推端面

凸轮升程偏差按产品图样规定.允许10%升程点升程超差。3.7

表面粗楚度参数R值

3.8凸轮轴非加工表面:钢制凸轮轴不允许有氧化皮、折叠、夹层、裂纹、充不满等缺陷;铸造凸轮轴不允许有缩孔、缩松、裂纹、夹渣、结疤、冷隔等缺陷。3.9凸轮轴加工表面不允许有烧伤、划痕、气孔、缩松、裂纹、凹陷、斑点等缺陷。3.10凸轮轴应经磁粉探伤。

凸轮轴使用寿命应不低于内燃机使用寿命。3.11

凸轮轴保用期:在用户遵守内燃机使用说明书中规定的安装、保养和使用规则的情况下,自出厂3.12

之日起12个月内或累计工作时间车用柴油机1000h,其他用途柴油机2000h,凸轮轴若有损坏并有记录可查时,制造厂应无偿地为用户更换。注;二种保用情况,任何一种达到期限,保用期终止。4

检验方法

4.1硬度

4.1.1机械式硬度检测

4.1.1.1取样部位:在凸轮轴本体上取样,4.1.1.2试验方法:按GB230和GB231的规定。2也可采用无损检测。

4.2机械性能

1取样部位:在凸轮轴本体上截取,取3根试样。球墨铸铁试样按GB1348规定。4.2. 1

试验方法:拉伸试验按GB228规定。4.3金相显微组织

4.3.1取样部位:硬化层组织在凸轮型线部位截取,试样尺寸为15×15×凸轮宽。本体组织试样可在其他部位截取。免费标准下载网bzxz

4.3.2试验方法:脱碳层按GB224规定;球墨铸铁凸轮轴按GB9441、JB3021和ZBJ36010规定;钢凸轮轴按ZBJ36009规定。

4.4硬化层深度

1取样部位:在凸轮型线部位和支承轴颈上截裁取。4. 4. 1

试验方法:按GB9450、GB5617和GB11354规定,或将样品沿轴线方向切开,然后在切开面上4. 4. 2

用3%~5%硝酸酒精溶液腐蚀,用金相显微镜测量到50%马氏体处。4.5尺寸

凸轮轴支承轴颈直径用精度不低于±0.004mm的量具测量

凸轮型线最高点与基圆轴线构成的平面对装正时齿轮键槽中心平面或定位销孔的角度偏差,应用光学分度头,四等量块和高度尺、杠杆千分表测量。3

JB/T672893

4.5.3凸轮升程偏差应在凸轮轴检查仪上测量。4.6形状和位置公差

凸轮轴上各加工部位的形状和位置公差按GB1958进行检测。表面粗糙度

凸轮轴的凸轮表面及支承轴颈表面粗糙度用表面粗糙度仪测量,也允许用其他方法测量。4.8表面宏观质量

凸轮轴的表面宏观质量用肉眼观察。4.9磁粉探伤

按JB/T6729进行。

5检验规则

每根凸轮轴须经制造厂检验部门检验合格后,方能出厂。5.1

5.2制造厂应对凸轮轴进行定期抽检,抽检项目为3.2~3.4、3.5.1、3.5.2、3.6~3.9条,抽检结果应满足上述各项规定。

5.3定期抽检的周期由各制造厂质量检验部门确定。5.4订货单位抽检凸轮轴质量时,其抽样方法按GB2828规定,也可按供需双方商定的其他抽样方法进行。

6标志、包装、运输、购存

每根凸轮轴上应标明工厂标记,标记的部位、尺寸和方法按产品图样规定,应注意不使零件受到摄凸轮轴必须进行清洗、油封和包装、油封有效期不少于12个月。包装好的凸轮轴应装入衬有防水纸或塑料薄膜的包装箱内。保证在运输中不致损坏零件。包装箱6.3

每箱重量不超过50kg(单件重量不限)。包装箱内应附有制造厂检验员签章的产品质量合格证。产品质量合格证上应注明:6.41

制造厂名称、工厂标志和地址;内燃机型号、零件名称和零件号;检验口期。

包装箱外表面应标明:

制造厂名称、工厂标志和地址;内燃机型号和零件名称;

装箱日期、毛重或数量;

“小心轻放”、“防潮”等标志。凸轮轴应存放在通风和干燥的仓库内。6.6

附加说明:

本标准由机械工业部上海内燃机研究所提出并归口。本标准由机械工业部上海内燃机研究所负责起草。本标准主要起草人翁祖亮。

本标准自实施之日起,NJ25一86《凸轮轴技术条件》作废。4

中华人民共和国

机械行业标准

内燃机凸轮轴技术条件

JB/T6728-93

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印剧(北京8144信箱

版权专有

部编100081

不得翻印

印张1/2字数8,000

开本880×12301/16

反1993年12月第一次印刷

1993年12月第一版

印数00,001-500定价3.00元

编号1254

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6728—93

内燃机凸轮轴技术条件

1993-07-29发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

内燃机凸轮轴技术条件

主题内容与适用范围

JB/T 6728-93

本标准规定了内燃机凸轮轴的技术要求,检验方法,检验规则和标志、包装、运输、贮存本标准适用于气缸直径小于或等于200mm的往复活塞式内燃机用的配气凸轮轴(以下简称凸轮轴)。

引用标准

GB1184

GB1348

GB1800

GB1958

GB2828

GB3077

GB5617

GB9441

GB9450

GB10561

GB11354

.JB3021

JB/T6729

ZBJ36009

ZBJ36010

技术要求

钢的脱碳层深度测定方法

金属拉伸试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢技术条件

形状和位置公差未注公差的规定球墨铸铁件

公差与配合总论

标准公差和基本偏差

形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)合金结构钢技术条件

钢的感应率火或火焰淬火后有效硬化层深度的测定球墨铸铁金相检验

钢件渗碳淬火有效硬化层深度的测定和校核钢中非金属夹杂物显徽评定方法钢铁零件渗氮层深度测定和金相检验稀土镁球墨铸铁等温济火金相标准内燃机曲轴、凸轮轴磁粉探伤

钢件感应淬火金相检验

珠光体球墨铸铁零件感应泽火金相检验凸轮轴应按经规定程序批准的产品图样和技术文件制造。3.2材质要求

3.2.1凸轮轴按GB3077规定的15Cr、20Cr、20Mn2、45Mn2钢,GB699规定的20、45钢,GB1348规定的QT600-3或满足使用要求的合金铸铁等其他材料制造、3.2.2

钢的含碳量应予精选。

钢的非金属夹杂物、脆性夹杂物、塑性夹杂物含量的标准纯度应不超过GB10561规定的2.515Cr、20Cr、20Mn2、20钢凸轮轴机械工业部1993-07-29批准

1994-01-01实施

JB/T672893

3.2.4.1上述牌号材料凸轮轴,其支承轴颈和凸轮表面应经渗碳淬火或碳氮共渗火,硬化层深度为0.8~1.5mm,硬化层硬度为58~63HRC。3.2.4.2硬化层金相组织应为细针状马氏体、少量残余奥氏体和碳(氮)化物,不允许有连续网状渗碳体和脱碳层存在。渗碳层或碳氮共渗层中的碳或碳氮浓度梯度应平缓过渡至心部,其中过共析层与共析层深度之和应不小于渗层深度的三分之二。3.2.545Mn2、45钢凸轮轴

3.2.5.1上述牌号材料应经调质或正火处理,调质硬度为207~302HBS,正火硬度为170~241HBS;其支承轴颈(装滑动轴承)和凸轮表面应经表面淬火,硬化层深度为1.5~6mm,淬硬层硬度为53-63HRC。

2硬层金相组织按ZBJ36009规定,3~8级合格。3.2.5.2

18%。

镀钢凸轮轴,经热处理后,其届服强度,应大于或等于470MPa,相对延伸率8,大于或等于QT600-3球墨铸铁凸轮轴

3. 2. 7. 2

球墨铸铁凸轮轴应经等温率火,或整体正火后凸轮表面经表面泽火处理。等温淬火凸轮轴,其表面硬度为43~51HRC,金相组织应符合以下要求:石墨球化级别为1~4级;

石墨球径大小为58级;

允许有不大于2%的游离渗碳体和不大于2%的磷共晶存在,但其总量不大于3%;贝氏体组织应为下贝氏体,级别为1~3级。3. 2. 7. 3

表面率火凸轮轴,其预处理正火硬度为220~290HBS,凸轮轴本体金相组织应符合以下要石墨球化级别为1~4级;

石墨球径大小为5~8级;

珠光体含量不低于珠75级;

允许有不大于2%的游离渗碳休和不大于2%的磷共晶存在,但其总量应不大于3%。支承轴颈和凸轮表面经表面率火后,硬化层深度为1.5~5mm,硬化层硬度为43~51HRC,3.2.7. 4

硬化层金相组织按ZBJ36010规定,3~6级合格。3.2.8合金铸铁凸轮轴

3.2.8.1合金铸铁凸轮轴,其支承轴颈和凸轮表面应经表面淬火或冷激处理。3.2.8.2合金铸铁凸轮轴的抗拉强度应大于或等于250MPa。3.2.8.3

经表面淬火时,硬化层深度为1.5~5mm,硬化层硬度为53~58HRC,其金相组织应为细针状和中等针状回火马氏体及碳化物。凸轮型线表面经冷激处理时,冷激层深度为2.5~7mm,硬度应大于或等于45HRC,其金相3.2.8.4

组织应为均匀分布的细针状共晶碳化物和少量光体。3.3凸轮轴各支承轴颈直径的尺寸公差等级应不低于GB1800规定的IT7。3.4凸轮型线最高点与基圆轴线构成的平面对装正时齿轮键槽中心平面或定位销孔轴线的角度偏差应不大于士30°,六缸机凸轮轴允许为士45'。3.5凸轮轴的形状和位置公差

3.5.1支承轴颈圆柱度公差等级应不低于GB1184规定的7级。3.5.2当支承两端轴颈时,支承轴颈的圆跳动应符合下列规定:轴长小于或等于1000mm,其圆跳动公差等级应不低于GB1184规定的8级。3.5.2.1

3. 5. 2. 2

轴长大于1000mm,其圆跳动公差等级应不低于GB1184规定的9级当支承两端轴颈时,凸轮基圆圆跳动公差为0.04mm,止推端面圆跳动公差为0.03mm。装正时齿轮键槽中心平面对所在轴颈轴线的对称度应不低于GB1184规定的8级。3.6

JB/T 672893

凸轮轴主要部位表面粗糙度参数R。值应符合表1规定。表1

凸轮表面(铸铁)

凸轮表面(钢)

支承轴颈表面

支承轴颈表面(装滚动轴承)

装正时齿轮轴颈表面

止推端面

凸轮升程偏差按产品图样规定.允许10%升程点升程超差。3.7

表面粗楚度参数R值

3.8凸轮轴非加工表面:钢制凸轮轴不允许有氧化皮、折叠、夹层、裂纹、充不满等缺陷;铸造凸轮轴不允许有缩孔、缩松、裂纹、夹渣、结疤、冷隔等缺陷。3.9凸轮轴加工表面不允许有烧伤、划痕、气孔、缩松、裂纹、凹陷、斑点等缺陷。3.10凸轮轴应经磁粉探伤。

凸轮轴使用寿命应不低于内燃机使用寿命。3.11

凸轮轴保用期:在用户遵守内燃机使用说明书中规定的安装、保养和使用规则的情况下,自出厂3.12

之日起12个月内或累计工作时间车用柴油机1000h,其他用途柴油机2000h,凸轮轴若有损坏并有记录可查时,制造厂应无偿地为用户更换。注;二种保用情况,任何一种达到期限,保用期终止。4

检验方法

4.1硬度

4.1.1机械式硬度检测

4.1.1.1取样部位:在凸轮轴本体上取样,4.1.1.2试验方法:按GB230和GB231的规定。2也可采用无损检测。

4.2机械性能

1取样部位:在凸轮轴本体上截取,取3根试样。球墨铸铁试样按GB1348规定。4.2. 1

试验方法:拉伸试验按GB228规定。4.3金相显微组织

4.3.1取样部位:硬化层组织在凸轮型线部位截取,试样尺寸为15×15×凸轮宽。本体组织试样可在其他部位截取。免费标准下载网bzxz

4.3.2试验方法:脱碳层按GB224规定;球墨铸铁凸轮轴按GB9441、JB3021和ZBJ36010规定;钢凸轮轴按ZBJ36009规定。

4.4硬化层深度

1取样部位:在凸轮型线部位和支承轴颈上截裁取。4. 4. 1

试验方法:按GB9450、GB5617和GB11354规定,或将样品沿轴线方向切开,然后在切开面上4. 4. 2

用3%~5%硝酸酒精溶液腐蚀,用金相显微镜测量到50%马氏体处。4.5尺寸

凸轮轴支承轴颈直径用精度不低于±0.004mm的量具测量

凸轮型线最高点与基圆轴线构成的平面对装正时齿轮键槽中心平面或定位销孔的角度偏差,应用光学分度头,四等量块和高度尺、杠杆千分表测量。3

JB/T672893

4.5.3凸轮升程偏差应在凸轮轴检查仪上测量。4.6形状和位置公差

凸轮轴上各加工部位的形状和位置公差按GB1958进行检测。表面粗糙度

凸轮轴的凸轮表面及支承轴颈表面粗糙度用表面粗糙度仪测量,也允许用其他方法测量。4.8表面宏观质量

凸轮轴的表面宏观质量用肉眼观察。4.9磁粉探伤

按JB/T6729进行。

5检验规则

每根凸轮轴须经制造厂检验部门检验合格后,方能出厂。5.1

5.2制造厂应对凸轮轴进行定期抽检,抽检项目为3.2~3.4、3.5.1、3.5.2、3.6~3.9条,抽检结果应满足上述各项规定。

5.3定期抽检的周期由各制造厂质量检验部门确定。5.4订货单位抽检凸轮轴质量时,其抽样方法按GB2828规定,也可按供需双方商定的其他抽样方法进行。

6标志、包装、运输、购存

每根凸轮轴上应标明工厂标记,标记的部位、尺寸和方法按产品图样规定,应注意不使零件受到摄凸轮轴必须进行清洗、油封和包装、油封有效期不少于12个月。包装好的凸轮轴应装入衬有防水纸或塑料薄膜的包装箱内。保证在运输中不致损坏零件。包装箱6.3

每箱重量不超过50kg(单件重量不限)。包装箱内应附有制造厂检验员签章的产品质量合格证。产品质量合格证上应注明:6.41

制造厂名称、工厂标志和地址;内燃机型号、零件名称和零件号;检验口期。

包装箱外表面应标明:

制造厂名称、工厂标志和地址;内燃机型号和零件名称;

装箱日期、毛重或数量;

“小心轻放”、“防潮”等标志。凸轮轴应存放在通风和干燥的仓库内。6.6

附加说明:

本标准由机械工业部上海内燃机研究所提出并归口。本标准由机械工业部上海内燃机研究所负责起草。本标准主要起草人翁祖亮。

本标准自实施之日起,NJ25一86《凸轮轴技术条件》作废。4

中华人民共和国

机械行业标准

内燃机凸轮轴技术条件

JB/T6728-93

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印剧(北京8144信箱

版权专有

部编100081

不得翻印

印张1/2字数8,000

开本880×12301/16

反1993年12月第一次印刷

1993年12月第一版

印数00,001-500定价3.00元

编号1254

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。