GB/T 38768-2020

基本信息

标准号: GB/T 38768-2020

中文名称:高弹性橡胶联轴器 试验要求及方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:394504

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38768-2020.Highly flexible rubber coupling-Test requirements and methods.

1范围

GB/T 38768规定了高弹性橡胶联轴器(以下简称联轴器)的术语和定义、试验条件、试验项目、试验分类、试验要求及方法、试验报告等。

GB/T 38768适用于高弹性橡胶联轴器。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 531.1硫化橡 胶或热塑性橡胶压 人硬度试验方法第 1部分:邵氏硬度计法(邵尔硬度)

GB/T 1683硫化橡胶恒定形 变压缩永久变形的测定方法

GB/T 2941橡胶物理试验方法试样制备和调节通用程序

GB/T 3512硫化橡 胶或热塑性橡胶热空 气加速老化和耐热试验

GB/T 12830硫化橡胶或热塑性橡胶与刚性板剪切模量和粘合强度的测定四板剪切法

GB/T 13936硫化橡胶与金 属粘接拉伸剪切强度测定方法

GB/T 19466.2塑料差示扫描量热法(DSC) 第2 部分:玻璃化转变温度的测定

HG/T 2198硫化橡胶物理试验方法的一般要求

3术语和定义

下列术语和定义适用于本文件。

3.1

高弹性橡胶联轴器 highly flexible rubber coupling

利用橡胶弹性元件明显的弹性变形以实现补偿两轴的相对位移、衰减振动冲击、调整轴系扭转振动特性的联轴器。

3.2

静态扭转刚度 static torsional stiffness

在静态载荷下弹性转矩的增量与对应扭转角位移的增量之比。

3.3

动态扭转刚度 dynamic torsional stiffness

在一个振动周期内振动转矩与对应振动角位移的幅值之比。

3.4

阻尼能 damping energy

在一个振动周期内由于阻尼作用而耗散的振动能量。

3.5

弹性应变能 flexible strain energy

在一个振动周期内由于弹性变形而存储的能量。

1范围

GB/T 38768规定了高弹性橡胶联轴器(以下简称联轴器)的术语和定义、试验条件、试验项目、试验分类、试验要求及方法、试验报告等。

GB/T 38768适用于高弹性橡胶联轴器。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 531.1硫化橡 胶或热塑性橡胶压 人硬度试验方法第 1部分:邵氏硬度计法(邵尔硬度)

GB/T 1683硫化橡胶恒定形 变压缩永久变形的测定方法

GB/T 2941橡胶物理试验方法试样制备和调节通用程序

GB/T 3512硫化橡 胶或热塑性橡胶热空 气加速老化和耐热试验

GB/T 12830硫化橡胶或热塑性橡胶与刚性板剪切模量和粘合强度的测定四板剪切法

GB/T 13936硫化橡胶与金 属粘接拉伸剪切强度测定方法

GB/T 19466.2塑料差示扫描量热法(DSC) 第2 部分:玻璃化转变温度的测定

HG/T 2198硫化橡胶物理试验方法的一般要求

3术语和定义

下列术语和定义适用于本文件。

3.1

高弹性橡胶联轴器 highly flexible rubber coupling

利用橡胶弹性元件明显的弹性变形以实现补偿两轴的相对位移、衰减振动冲击、调整轴系扭转振动特性的联轴器。

3.2

静态扭转刚度 static torsional stiffness

在静态载荷下弹性转矩的增量与对应扭转角位移的增量之比。

3.3

动态扭转刚度 dynamic torsional stiffness

在一个振动周期内振动转矩与对应振动角位移的幅值之比。

3.4

阻尼能 damping energy

在一个振动周期内由于阻尼作用而耗散的振动能量。

3.5

弹性应变能 flexible strain energy

在一个振动周期内由于弹性变形而存储的能量。

标准图片预览

标准内容

ICS21.120.20

中华人民共和国国家标准

GB/T38768—2020

高弹性橡胶联轴器

试验要求及方法

Highly flexible rubber couplingTest requirements and methods2020-04-28发布

国家市场监督管理总局

国家标准化管理委员会

2020-11-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国机器轴与附件标准化技术委员会(SAC/TC109)提出并归口。GB/T38768—2020

本标准起草单位:中国船舶重工集团公司第七一一研究所、太原重工股份有限公司、中机生产力促进中心、衡水刘杨联轴器厂、无锡创明传动工程有限公司、泰尔重工股份有限公司。本标准主要起草人:刘国花、孔曼军、明翠新、王晓凌、刘路明、衡井武、夏清华、朱悦。I

1范围

高弹性橡胶联轴器

试验要求及方法

GB/T38768—2020

本标准规定了高弹性橡胶联轴器(以下简称联轴器)的术语和定义、试验条件、试验项目、试验分类、试验要求及方法、试验报告等。本标准适用于高弹性橡胶联轴器。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T528

硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T 531.1

GB/T1683

GB/T2941

GB/T3512

GB/T12830

GB/T13936

硫化橡胶或热塑性橡胶压人硬度试验方法第1部分:部氏硬度计法(部尔硬度)硫化橡胶恒定形变压缩永久变形的测定方法橡胶物理试验方法试样制备和调节通用程序硫化橡胶或热塑性橡胶热空气加速老化和耐热试验硫化橡胶或热塑性橡胶与刚性板剪切模量和粘合强度的测定四板剪切法

硫化橡胶与金属粘接拉伸剪切强度测定方法GB/T19466.2

塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定HG/T2198

硫化橡胶物理试验方法的一般要求3

术语和定义

下列术语和定义适用于本文件

highlyflexiblerubbercoupling高弹性橡胶联轴器

利用橡胶弹性元件明显的弹性变形以实现补偿两轴的相对位移、衰减振动冲击、调整轴系扭转振动特性的联轴器。

static torsional stiffness

静态扭转刚度

在静态载荷下弹性转矩的增量与对应扭转角位移的增量之比,3.3

动态扭转刚度dynamictorsional stiffness在一个振动周期内振动转矩与对应振动角位移的幅值之比。3.4

阻尼能dampingenergy

在一个振动周期内由于阻尼作用而耗散的振动能量。3.5

flexiblestrainenergy

弹性应变能

在一个振动周期内由于弹性变形而存储的能量GB/T38768—2020

relativedamping

相对阻尼

在一个振动周期内转换成热量的阻尼能与最大弹性应变能之比。4试验条件

试验环境

联轴器试件的试验环境温度应为25C土5℃,联轴器橡胶小样试验环境温度应按照GB/T2941的规定。试验前测量并记录试验环境温度4.2

试验设备要求

试验用仪器、仪表应计量合格,试验用设备应在有效期内。试验产品要求

提交试验的联轴器,应按规定程序批准的图样和技术要求生产,并经检验合格HiiKaeerKAca

5试验项目

橡胶机械物理性能试验

橡胶机械物理性能试验如下:

断裂拉伸强度试验;

拉断伸长率试验;

拉断永久变形试验;

压缩永久变形试验;

橡胶与金属的粘结强度试验:

邵氏硬度试验;

热空气老化系数(70℃X96h)试验;h)

橡胶玻璃化转变温度试验

其中,项目a)~项目f)为常规试验项目,项目g)和项目h)为型式试验项目,项目c)~项目e)为根据需要选用的项目。

产品性能试验

静态扭转性能试验。

5.2.2最大转矩试验。

动态扭转性能试验。

试验分类

型式试验

联轴器有下列情况之一者,应进行型式试验:a)新产品批量生产前;

b)产品正式投入生产后,如果其结构、材料、工艺有较大改动,可能对产品性能产生影响时;2

产品停产一年及以上,并被恢复生产前;国家质量监督机构或其他第三方产品论证机构提出进行型式试验要求时;顾客提出要求时。

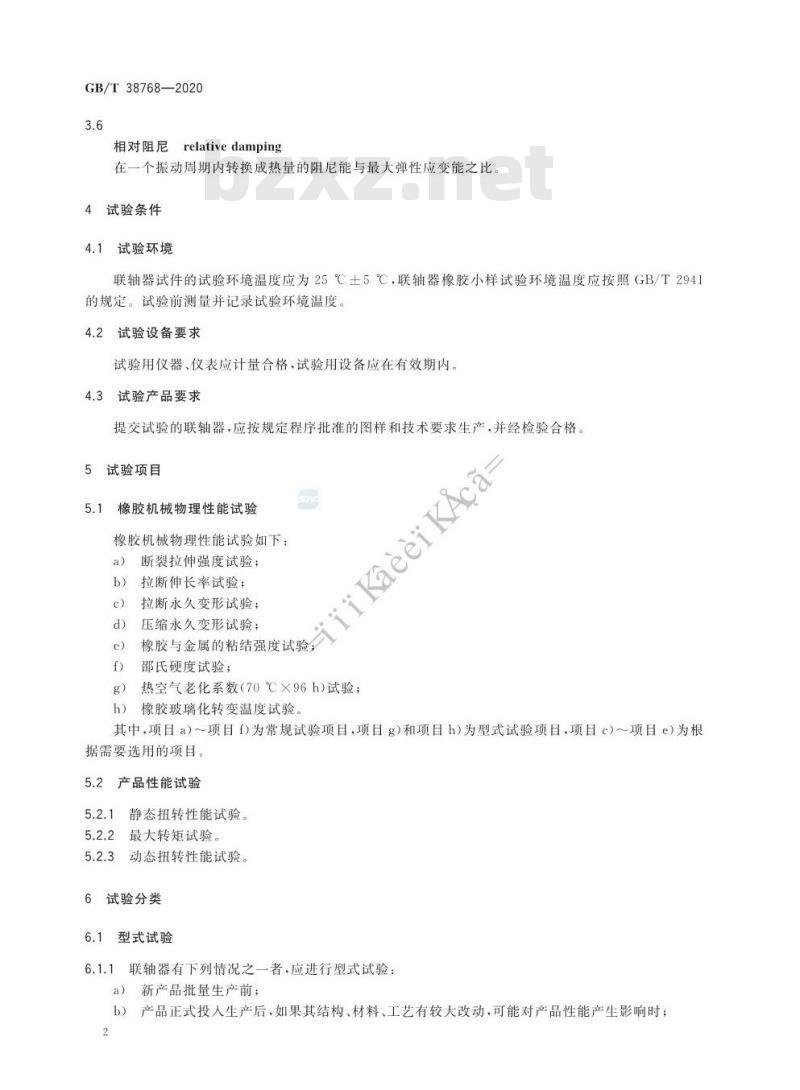

型式试验时,抽取最少1套产品进行试验型式试验项目见表1。

项目名称

橡胶机械物理性能常规试验

静态扭转性能试验

最大转矩试验

动态扭转性能试验

型式试验和出厂试验项目

型式试验

热空气老化系数(70℃×96h)试验橡胶玻璃化转变温度试验

注:·表示必检项目;一表示不检验项目。HiKaeerKAca

出厂试验

联轴器产品出厂前均应进行出厂试验。出厂试验项目见表1。

试验要求及方法

橡胶机械物理性能试验

GB/T38768—2020

出厂试验

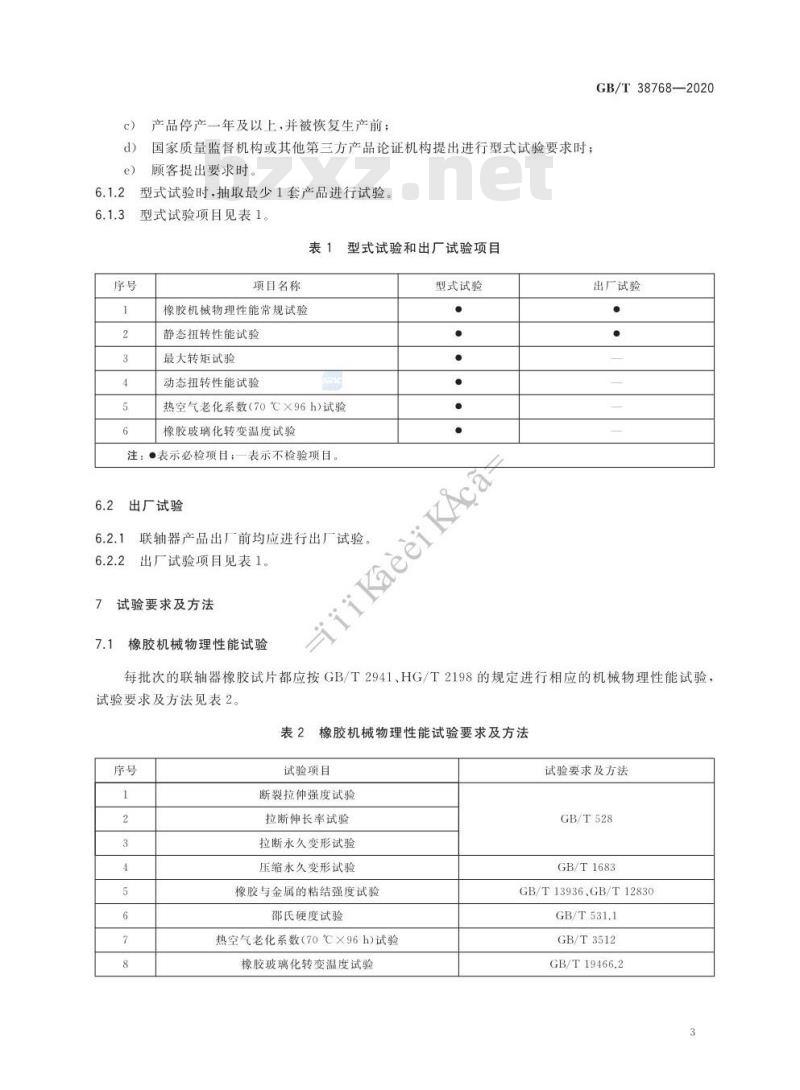

每批次的联轴器橡胶试片都应按GB/T2941、HG/T2198的规定进行相应的机械物理性能试验,试验要求及方法见表2。

橡胶机械物理性能试验要求及方法试验项目bZxz.net

断裂拉伸强度试验

拉断伸长率试验

拉断永久变形试验

压缩永久变形试验

橡胶与金属的粘结强度试验

邵氏硬度试验

热空气老化系数(70℃×96h)试验橡胶玻璃化转变温度试验

试验要求及方法

GB/T528

GB/T1683

GB/T13936.GB/T12830

GB/T531.1

GB/T3512

GB/T19466.2

GB/T38768—2020

2静态扭转性能试验

试验设备

7.2.1.1应具有直接或间接测量与记录转矩、角位移的功能应满足最大试验转角要求

转矩加载能力应满足试验要求,7.2.1.3

7.2.1.4测试误差和重复性误差应小于5%。7.2.2试验方法

试验前,应先对联轴器试件预扭转1~~2次,进行正式试验,试验转速不高于10°)/min。当联轴器刚度为线性刚度时,应将试验转矩设置为试件公称转矩的1.5倍,然后开始试验。试验过程中,同步测量并记录试验数据。在试验转矩到达1.5倍的试件公称转矩时,保持此状态1min~2min,检查和记录试件质量状态。当联轴器刚度为非线性刚度时,应将试件公称转矩划分不少于4个均匀分段点进行试验。试验时,以分段点的转矩为基准点,试验转矩设置为该基准点转矩的1.5倍,然后按照线性刚度联轴器的试验方法对各个分段点进行试验。

7.2.3试验数据处理

静态扭转刚度按公式(1)计算:

式中:

静态扭转刚度,单位为千牛米每弧度(kN·m/rad);75%试件公称转矩(或基准点转矩),单位为千牛米(kN·m);一125%试件公称转矩(或基准点转矩),单位为千牛米(kN·m);T、T。所对应的角位移,单位为弧度(rad)。7.3

3最大转矩试验

试验设备

试验设备要求同7.2.1。

7.3.2试验方法

试验前,应先对联轴器试件预扭转1~2次,再进行正式试验.(1)

应将试验转矩设置为试件最大转矩,然后开始试验。试验过程中,同步测量并记录试验数据。在试验转矩达到最大转矩时,保持此状态1min~2min,检查和记录试件质量状态。7.4动态扭转性能试验

试验设备

7.4.1.1应具有测量与记录转矩、角位移的功能。7.4.1.2

应满足最大试验转角要求。

频率加载能力应不低于10Hz。

7.4.1.4转矩加载能力应满足最大加载转矩(平均转矩十振动转矩)要求。7.4.1.5测试误差和重复性误差应小于5%。7.4.2试验方法

试验频率推荐为10Hz.振动转矩载荷为正弦波形。GB/T38768—2020

当联轴器刚度为线性刚度时,平均转矩应为试件公称转矩的50%,振动转矩应为试件许用振动转矩的75%。

当联轴器刚度为非线性刚度时,应将试件公称转矩划分不少于4个均匀分段点进行试验。试验时,以分段点的转矩为基准点,平均转矩为该基准点转矩的50%,振动转矩为试件许用振动转矩的75%(若振动转矩大于基准点平均转矩,可适当降低振动转矩幅值),各个分段点依次进行试验。7.4.3试验数据处理

7.4.3.1动态扭转刚度

动态扭转刚度按公式(2)计算:

式中:

动态扭转刚度,单位为千牛米每弧度(kN·m/rad)个振动周期内的弹性转矩幅值,单位为千牛米(kN·m);HiiKaeeik

振动角位移幅值,单位为弧度(rad)。7.4.3.2相对阻尼

相对阻尼按公式(3)计算:

式中:

相对阻尼;

阻尼能,单位为焦耳(J);

弹性应变能,单位为焦耳(J)。试验报告

联轴器试验结束后·应编制试验报告,报告包括如下主要内容:a)

试验单位名称;

b)试验件的名称、编号;

试验设备相关信息、试验方法及目的;试验件的相关特性要求描述及参数、指标、试验类型或测试项目内容等信息;d)

试验结果的数据信息或现象的原始记录信息及图表(含软件截图等);试验数据的最终分析图表或结论信息;试验人员、签发者(或审批人)的姓名。g)

.·(2)

·(3)

8.2对于国家质量监督部门进行产品抽查或认证时,其试验报告应按相应的格式要求进行编制或重编。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38768—2020

高弹性橡胶联轴器

试验要求及方法

Highly flexible rubber couplingTest requirements and methods2020-04-28发布

国家市场监督管理总局

国家标准化管理委员会

2020-11-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国机器轴与附件标准化技术委员会(SAC/TC109)提出并归口。GB/T38768—2020

本标准起草单位:中国船舶重工集团公司第七一一研究所、太原重工股份有限公司、中机生产力促进中心、衡水刘杨联轴器厂、无锡创明传动工程有限公司、泰尔重工股份有限公司。本标准主要起草人:刘国花、孔曼军、明翠新、王晓凌、刘路明、衡井武、夏清华、朱悦。I

1范围

高弹性橡胶联轴器

试验要求及方法

GB/T38768—2020

本标准规定了高弹性橡胶联轴器(以下简称联轴器)的术语和定义、试验条件、试验项目、试验分类、试验要求及方法、试验报告等。本标准适用于高弹性橡胶联轴器。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T528

硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T 531.1

GB/T1683

GB/T2941

GB/T3512

GB/T12830

GB/T13936

硫化橡胶或热塑性橡胶压人硬度试验方法第1部分:部氏硬度计法(部尔硬度)硫化橡胶恒定形变压缩永久变形的测定方法橡胶物理试验方法试样制备和调节通用程序硫化橡胶或热塑性橡胶热空气加速老化和耐热试验硫化橡胶或热塑性橡胶与刚性板剪切模量和粘合强度的测定四板剪切法

硫化橡胶与金属粘接拉伸剪切强度测定方法GB/T19466.2

塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定HG/T2198

硫化橡胶物理试验方法的一般要求3

术语和定义

下列术语和定义适用于本文件

highlyflexiblerubbercoupling高弹性橡胶联轴器

利用橡胶弹性元件明显的弹性变形以实现补偿两轴的相对位移、衰减振动冲击、调整轴系扭转振动特性的联轴器。

static torsional stiffness

静态扭转刚度

在静态载荷下弹性转矩的增量与对应扭转角位移的增量之比,3.3

动态扭转刚度dynamictorsional stiffness在一个振动周期内振动转矩与对应振动角位移的幅值之比。3.4

阻尼能dampingenergy

在一个振动周期内由于阻尼作用而耗散的振动能量。3.5

flexiblestrainenergy

弹性应变能

在一个振动周期内由于弹性变形而存储的能量GB/T38768—2020

relativedamping

相对阻尼

在一个振动周期内转换成热量的阻尼能与最大弹性应变能之比。4试验条件

试验环境

联轴器试件的试验环境温度应为25C土5℃,联轴器橡胶小样试验环境温度应按照GB/T2941的规定。试验前测量并记录试验环境温度4.2

试验设备要求

试验用仪器、仪表应计量合格,试验用设备应在有效期内。试验产品要求

提交试验的联轴器,应按规定程序批准的图样和技术要求生产,并经检验合格HiiKaeerKAca

5试验项目

橡胶机械物理性能试验

橡胶机械物理性能试验如下:

断裂拉伸强度试验;

拉断伸长率试验;

拉断永久变形试验;

压缩永久变形试验;

橡胶与金属的粘结强度试验:

邵氏硬度试验;

热空气老化系数(70℃X96h)试验;h)

橡胶玻璃化转变温度试验

其中,项目a)~项目f)为常规试验项目,项目g)和项目h)为型式试验项目,项目c)~项目e)为根据需要选用的项目。

产品性能试验

静态扭转性能试验。

5.2.2最大转矩试验。

动态扭转性能试验。

试验分类

型式试验

联轴器有下列情况之一者,应进行型式试验:a)新产品批量生产前;

b)产品正式投入生产后,如果其结构、材料、工艺有较大改动,可能对产品性能产生影响时;2

产品停产一年及以上,并被恢复生产前;国家质量监督机构或其他第三方产品论证机构提出进行型式试验要求时;顾客提出要求时。

型式试验时,抽取最少1套产品进行试验型式试验项目见表1。

项目名称

橡胶机械物理性能常规试验

静态扭转性能试验

最大转矩试验

动态扭转性能试验

型式试验和出厂试验项目

型式试验

热空气老化系数(70℃×96h)试验橡胶玻璃化转变温度试验

注:·表示必检项目;一表示不检验项目。HiKaeerKAca

出厂试验

联轴器产品出厂前均应进行出厂试验。出厂试验项目见表1。

试验要求及方法

橡胶机械物理性能试验

GB/T38768—2020

出厂试验

每批次的联轴器橡胶试片都应按GB/T2941、HG/T2198的规定进行相应的机械物理性能试验,试验要求及方法见表2。

橡胶机械物理性能试验要求及方法试验项目bZxz.net

断裂拉伸强度试验

拉断伸长率试验

拉断永久变形试验

压缩永久变形试验

橡胶与金属的粘结强度试验

邵氏硬度试验

热空气老化系数(70℃×96h)试验橡胶玻璃化转变温度试验

试验要求及方法

GB/T528

GB/T1683

GB/T13936.GB/T12830

GB/T531.1

GB/T3512

GB/T19466.2

GB/T38768—2020

2静态扭转性能试验

试验设备

7.2.1.1应具有直接或间接测量与记录转矩、角位移的功能应满足最大试验转角要求

转矩加载能力应满足试验要求,7.2.1.3

7.2.1.4测试误差和重复性误差应小于5%。7.2.2试验方法

试验前,应先对联轴器试件预扭转1~~2次,进行正式试验,试验转速不高于10°)/min。当联轴器刚度为线性刚度时,应将试验转矩设置为试件公称转矩的1.5倍,然后开始试验。试验过程中,同步测量并记录试验数据。在试验转矩到达1.5倍的试件公称转矩时,保持此状态1min~2min,检查和记录试件质量状态。当联轴器刚度为非线性刚度时,应将试件公称转矩划分不少于4个均匀分段点进行试验。试验时,以分段点的转矩为基准点,试验转矩设置为该基准点转矩的1.5倍,然后按照线性刚度联轴器的试验方法对各个分段点进行试验。

7.2.3试验数据处理

静态扭转刚度按公式(1)计算:

式中:

静态扭转刚度,单位为千牛米每弧度(kN·m/rad);75%试件公称转矩(或基准点转矩),单位为千牛米(kN·m);一125%试件公称转矩(或基准点转矩),单位为千牛米(kN·m);T、T。所对应的角位移,单位为弧度(rad)。7.3

3最大转矩试验

试验设备

试验设备要求同7.2.1。

7.3.2试验方法

试验前,应先对联轴器试件预扭转1~2次,再进行正式试验.(1)

应将试验转矩设置为试件最大转矩,然后开始试验。试验过程中,同步测量并记录试验数据。在试验转矩达到最大转矩时,保持此状态1min~2min,检查和记录试件质量状态。7.4动态扭转性能试验

试验设备

7.4.1.1应具有测量与记录转矩、角位移的功能。7.4.1.2

应满足最大试验转角要求。

频率加载能力应不低于10Hz。

7.4.1.4转矩加载能力应满足最大加载转矩(平均转矩十振动转矩)要求。7.4.1.5测试误差和重复性误差应小于5%。7.4.2试验方法

试验频率推荐为10Hz.振动转矩载荷为正弦波形。GB/T38768—2020

当联轴器刚度为线性刚度时,平均转矩应为试件公称转矩的50%,振动转矩应为试件许用振动转矩的75%。

当联轴器刚度为非线性刚度时,应将试件公称转矩划分不少于4个均匀分段点进行试验。试验时,以分段点的转矩为基准点,平均转矩为该基准点转矩的50%,振动转矩为试件许用振动转矩的75%(若振动转矩大于基准点平均转矩,可适当降低振动转矩幅值),各个分段点依次进行试验。7.4.3试验数据处理

7.4.3.1动态扭转刚度

动态扭转刚度按公式(2)计算:

式中:

动态扭转刚度,单位为千牛米每弧度(kN·m/rad)个振动周期内的弹性转矩幅值,单位为千牛米(kN·m);HiiKaeeik

振动角位移幅值,单位为弧度(rad)。7.4.3.2相对阻尼

相对阻尼按公式(3)计算:

式中:

相对阻尼;

阻尼能,单位为焦耳(J);

弹性应变能,单位为焦耳(J)。试验报告

联轴器试验结束后·应编制试验报告,报告包括如下主要内容:a)

试验单位名称;

b)试验件的名称、编号;

试验设备相关信息、试验方法及目的;试验件的相关特性要求描述及参数、指标、试验类型或测试项目内容等信息;d)

试验结果的数据信息或现象的原始记录信息及图表(含软件截图等);试验数据的最终分析图表或结论信息;试验人员、签发者(或审批人)的姓名。g)

.·(2)

·(3)

8.2对于国家质量监督部门进行产品抽查或认证时,其试验报告应按相应的格式要求进行编制或重编。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。