HG/T 4081-2009

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 4081-2009.Centrifugal chlorine gas compressor.

1范围

HG/T 4081规定了离心式氯气压缩机的设计、材料、制造、试验方法、检验规则、标志包装、运输、贮存等内容。

HG/T 4081适用于输送氯气用离心式氯气压缩机。

HG/T 4081不适用于JB/T 4113所指的“石油、化学和气体工业用整体齿轮增速组装型离心式空气压缩机”。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 191-2000包装储运图示标志

GB/T 196普通螺纹基本尺寸

GB/T 197普通螺纹公差

GB/T 699优质碳素结构钢

GB/T 700碳素结构钢

GB/T 1174-1992铸造轴承合金

GB/T 1220不锈钢棒

GB/T 1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 2888风机和罗茨鼓风机噪声测量方法

GB/T 3077合金结构钢

GB/T 6414-1999铸件尺寸公差与机械加工余量

GB/T 9439-1988灰铸铁件

GB/T 13306-1991标牌

JB/T 1265-200225MW~200MW汽轮机转子体和主轴锻件技术条件

JB/T 1266-200225MW~200MW汽轮机轮盘及叶轮锻件技术条件

JB/T 1581-1996汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法

1范围

HG/T 4081规定了离心式氯气压缩机的设计、材料、制造、试验方法、检验规则、标志包装、运输、贮存等内容。

HG/T 4081适用于输送氯气用离心式氯气压缩机。

HG/T 4081不适用于JB/T 4113所指的“石油、化学和气体工业用整体齿轮增速组装型离心式空气压缩机”。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 191-2000包装储运图示标志

GB/T 196普通螺纹基本尺寸

GB/T 197普通螺纹公差

GB/T 699优质碳素结构钢

GB/T 700碳素结构钢

GB/T 1174-1992铸造轴承合金

GB/T 1220不锈钢棒

GB/T 1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 2888风机和罗茨鼓风机噪声测量方法

GB/T 3077合金结构钢

GB/T 6414-1999铸件尺寸公差与机械加工余量

GB/T 9439-1988灰铸铁件

GB/T 13306-1991标牌

JB/T 1265-200225MW~200MW汽轮机转子体和主轴锻件技术条件

JB/T 1266-200225MW~200MW汽轮机轮盘及叶轮锻件技术条件

JB/T 1581-1996汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法

标准图片预览

标准内容

ICS 71. 120 ;23. 140

备案号:25803—2009

中华人民共和国化工行业标准

HG/T4081—2009

离心式氯气压缩机

Centrifugal chlorinegascompressor2009-02-05发布

2009-07-01实施

中华人民共和国工业和信息化部发布前

本标准由中国石油和化学工业协会提出。言

本标准由化学工业桃械设备标准化技术委员会归口。本标准起章单位:锦西化上机械(集团)有限责任公司本标准士要起草人:沈忠仁,

HG/T 4081--2009

参加本标准编制人员:刘有光、张彩霞、茶如胜、葛英、张如画、李文英、张期翔、林精、何楠、韩学丽。YYKNKca

1范围

离心式氯气压缩机

YIG/T 4081—2009

本标规定了离心式氯气压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输、必存等内容。

本标准适用于输送氯气用离心式氯气压缩机。本标推不适用于JB/T4113所指的“石油、化学和气体T业用整体齿轮增速组装型离心式空气压缩机”。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修收单(不包括勘误的内容)或修订版均不道用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注可期的引旧文件,其最新版本适用于本标准,GB191—2000包装储运图示标志

GB/T196普通螺纹基本尺寸

GB/T 197

GB/T 699

CB/T 700

普通纹公差

优质碳素结构钢

碳素结构钢

GB/T1174—1992铸造轴承合金

GB/T1220不锈钢糁

GB/T 1804

一般公差注公差的线性和角度尺寸的公差GB/T 2888

GB/T 3077

风机和罗淡鼓风机噪声测量方法合金结构钢

GB/T6414-199S

铸件尺寸公差与机工余量

GB/T 9439—1988

灰铁件

GB/T13306—1991

1标牌

JB/T1265—200225MW~200MW汽轮机转子体和轴锻件技术条件JB/T1266-200225MW200MW汽轮机轮盘及计轮锻件技术条件IB/T1581—1996汽轮机.汽轮发电机转了和主轴锻件超声波探伤方法JB/T1582—1996汽轮机叶轮锻件超声波探伤方法J3/T3165离心和轴流式鼓风机乐缩机热力性能试验JB/I4365专用的润剂、轴密封控制油系统JB/T4385.1—1999锤上自由锻件通用技术条件3结构与主要参数

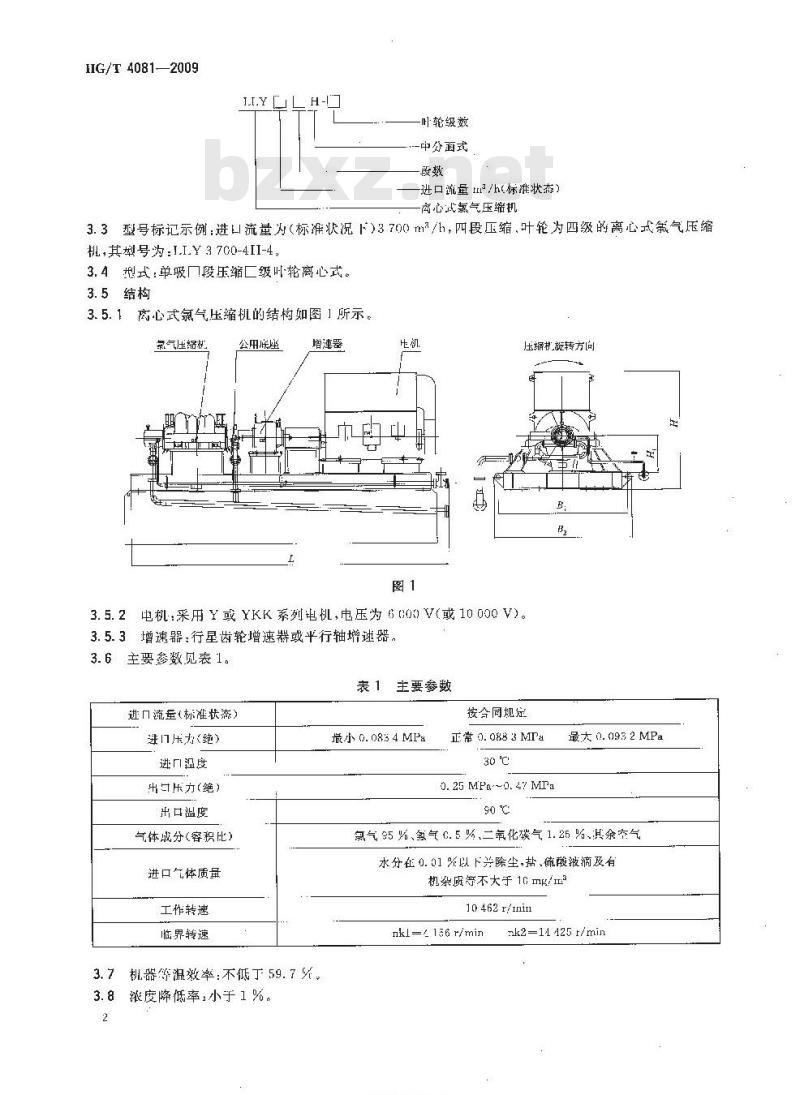

3.1型号说明:离心式氯气压缩机型号包括了在标准状态下迹口流量、压缩机段数,机组结构型式,叶轮级数。

3.2型号标记方法:

IIG/T4081—2009

叫轮级数

-中分面式

进口流量m/h标准状态)

商心式气压缩机

3.3型号标记示例:进口流量为(标准状况下)3700/h,四段压缩,叶轮为四级的离心式氟气压缩机,其型号为:1.I.Y 3 700-4II-4,3.4型式:单吸口段压缩二级叶轮离心式。3.5结构

3.5.1离心式氯气压缩机的结构如图1所示。氧气压络机

公用底座

增連题

压缩机旋转方向

3.5.2电机:采用Y或YKK系列电机,电压为6000V(或10000V)。3.5.3增速器:行星齿轮增速器或平行轴增逆器。3.6主要参数见表1。

表1主要参数

进口流蛋(标准状态)

进压(绝)

进温度

出(绝)

出口溢度

气体成分(容积比)

进口气体质量

工作转速

临界转速

3.7机器练温效率:不低于59.7火。3.8浓度降低率:小于1%。

最小0.0854MPa

按合同规处

正常 0. 088 3 MPa

0. 25 MPa~0. 47 MPa

90 ℃

最大 0. 093 2 MPa

氯气95%、氢气C.5%、二氧化碳气1.25%、H余充气水分在0.01%以下关除尘,盐硫酸液滴及有机杂质等不大于1Cmg/m3

10462r/inin

nkl=2 136 r/min

TYKAONKa..

k2=11 425 r/min

离心试氛气压缩机

4设计要求

HG/T4081—2009

4.1离心式氯气压缩机除符合本标准要求外,还应符合按规定程序批准的设计图样要求。4.2离心式氯气压缩机设计和制造必须遵守的原则是在满足各项指标的情况下正准运行。4.3本标准所述压缩机其设计和构成确保其使用寿命至少为20年,不间断地运行时问牟少为3年,4.4除非另有规定,压缩机的正带运行点出口能量头和流量设计不得有负偏差,在上述条件下,其功率应不大于正常运行点设计值的104%,4.5在能量头-流量特性曲线上,从额定点至预计的醋振点之间应连续上升。当流量大于报价[顽定喘振流量10※以上的任何流量下,在不并启旁通路时,压缩机应能连续工作。4.6对提供的所有设备噪声声压级的控制工作,应由买卖双方共同努力米完成。卖方提供的设备应不大于买卖双方商定的许用最人噪声声压级,以符合当地坏境噪声限制的适用标准和法规的规定。4.7机组所有设备的设计都应考虑到维修方便而经济,机壳和轴承案等主要零部件结构的设计和制造应确保重新装配时能梢确对中(具有定位销)。4.8压缩机的备件应满足本标准的所有规定。4.9支脚和调整螺栓应具有足够的刚度,以便能用横问和轴向顾丝移动机器。4.10机壳、隔板、轴承室应具有足够刚度,以便检修拆装时不会影响转子与机壳、隔板、轴承室及各神代封之间的运行问隙和轴承对中,4.11为便于拆卸和重新装配,应设置顶丝、导杆及机壳定位销,当用顶丝分升结合面时,承受顶丝的法兰面上应加工出叫槽,以防接合面泄漏或配合不良,导杆应有足够长度,以防止装卸时机壳砸伤内部机件和机壳上螺柱、设置的吊环或带环螺栓仅用丁品装上半机壳,装配后整机的吊装方法应出制造方规定。

4.12螺纹的详细规定应符合GB/T196与GB/T197的规定。4.13轴、轴套、叶轮的装配设计应保证转子不会产生暂时的或永久的变形,在所有的规定运行条件下,包括超速,叶轮的装配方法应保证是够的同轴度并保持平衡。4.14止推轴承的设计燃能调整每个转子相对机壳的轴向位置又能调节止推轴尽的问隙。4.15在最不利的规定运行条件下,经过轴承和轴承箱的油的溢升应不超过28℃,轴承出油口油温不应超过82。

4.16个轴承箱内应安装两个径向测振探头,每合机器的推力端应安装两个轴位移探头及一个转速测量探头,探头的安装应符合买卖双方商定的适用标谁要求。4.7用经过平衡后的转了装配的机组进行车问试验,以最高连续转速或规定运行转速范围内的任何其他转递运转时,在靠近每个径向轴承的任意半面上所测得的未滤波的峰-降振幅不应超过下式的计算值或50m:以两者之间中的较小值为准,A =25. 4 /12 000/Nmc

式中:

A—术滤波的峰 峰振幅,单位为薇米(μm):Nmc—最高连续转速,单位为转每分钟(r/min)。4.18提供的油系统的任何部分均应符合J13/T4365中对清洁度的要求,5材料www.bzxz.net

5.1零部件的材料应具有质量合格证。材料的检验和复检除符合图样的规定外,还应符合订货合同的要求。

5.2外购机电产品的验收除符合国家和行业标准规定外,还应符合图样的要求。5.3所用材料碳素结构钢符合GB/T699、GB/T700的规定;合金结构钢符合GB/T3077的规定,个3

HG/T4081—2009

锈钢棒料符合GB3/T122G的规定。5.4压缩机≠要零部件材料推荐如下:机壳、隔板、轴承室:HT250;

主拍:34CrNi3Mo

叶轮(轮、轮盖):25Cr2MoVA;止推盘:40Cr

齿轮联轴器:35CrMo;

模片联轴器:45、35CrMo;

机壳中分面螺栓、胃盖螺母:35CrMo,5.5锻件

5.5.1—般锻件应符合JB/T4385.11999的规定,

5.5.2轮盘、轮盖的化学成分和力学性能应分别符合表2和丧3的规定,H他各项要求应符合JB/T1266,2002的规定

25Cr2MoVA

岑件名称

观定。

0. 22--0. 29 (. 20-~1. 40 :. 40-~0. 70化学成分

-. 5 ~1. 8c. 25~~3. 3553.15~0. 30力学性能

25Cr2MnVA

单位为质生百分数

MJ/m2)

主轴化学成分和力学性能分别符合表4、表±规定,其他各颈要求应符合JB/T1265一2002的表4

34CrNi3Mo

化学成分

0. 30~0. 400. 17.~-0. 37

0. 70 ~ . 13 12. 75 ~:3. 25 0. 25 ~-c. 430. 5--5. 80

32CrNi3Mo

力学性能

单位为质量百分数

/(MI/m)

260-300

主轴粗工、半精加工后,叫轮轮盘、轮盖加工后,应迅行超声波探伤,其验收标准应分别符合JR/T1581—1996和JB/T1582---1996的规定,5.5.4.1发现裂纹或白点锻件判废。5.5.4.2允许有零呈分散的当量直径以下的非金属夹渣物存在。5.5.5主轴半精加工后两端轴颈处应进行峻洗检验,其验收标准是:a)不得有白点,裂纹,缩孔、重皮等缺陷。轴颈上25cm面积上允许有长度1tumn的非金属夹溢物不超过5个,或长1.5mm的非金属b)

YYKANKAca

爽渣物不超过2个。

HG/T 4081—2009

5.5.6转子士轴在半精加工后进行硫印检查,检查的部位同酸洗部位,检查的结果不得低丁大锻件统印五级标推的第三级。

5.5.7主轴、叶轮的轮盘,轮盖均应进行机械性能检验,其各项机械性能应符合本标准中的规定,试件应在受检零件上切取,并保证与受检件经历相同的热处理工艺过程。5. 6铸件

5.6.1灰钦H1250等件应符合GI3/T943S1988的规定。5.6.2机壳、隔板、轴承室等铸铁件应选行退火处理,消除内应力,其壁厚和尺寸偏差应符合GB/T 6414—1999 中 IT13 级的规定。5.6.3铸件经清埋后表面应-整,浇口、百口、粘砂结疱夹砂等表面缺陷应铲除或磨掉5.6.4铸件形状应保持完整.对多肉、落砂、拍箱、错箱、偏心、变形、损伤等外形缺陷允许逊行修补,修补后仍霜达到外形光平整的要求。5.6.5铸件在加工而或加工面上发现孔、疏松、缩孔、砂眼、铁豆、冷隔等有损外观不影响强度的缺陷:允许修补(补焊、修磨、打腻子),修补后应达到外形平整要求,5.6.6机究气道几何尺寸应规则,没有明显的凸校凹坑或其他影购气流的缺陷,不等截面竭室中分面错口处应对齐,错口最大不超过1mm,销口部位应-予修成与水平面人60斜角。6制造

6.1三轴、轮盘等件上的二级精度的轴和孔,如无特殊要求,其圆柱度、母线的直线度应不大于直径公差的“半,

6.2产品的机械加T件非合而的尺寸公差应符合GB/T1804一2000的㎡级<中等级)规定。6.3键的位置偏差应符合下列规定:a)轴槽及轮毂槽的中心线对轴或轮毅的中心线的平行度应不大下0.05%。bh)轴槽及轮槽两侧面对轴及轮中心线的对称度为0.02mm,镜槽两侧百平行度为0.02mm.键槽两侧面的表面粗度为R6.3um.底部为R.12.5μm。6.4定于加工件精度要求应符合表6要求。表6定子加工件精度

相关零件与部件

机壳/隔坂止口

轻询配令

翰沟配合

隔板/密封体止门

经向配合

轴向配台

轴承体/拍承室

经询配合

辅向配合

机壳,前后轴戒室正口

机壳中分面自出间断

轴水室,气封组中分面白由问隙机克、酒假、轴承室各孔同轴度机壳、隔板、轴承空各端面与

定位同中心线的垂立度

配合性质或鞘度

H8/li6

118/he

表面红糙废/Mm

R,1. 6/R1.6

R.1./R.1.

R.1. 6/R,1. G

R.T. 6/R.1. 6

R.1. 6/R, 1. 6

R.1.6/R.1.6

R.1. 6/R, 1. 6

HG/T4081—2009

6.5转子的零部件加工精度应符合表7要求。表7转子零部件加工精度

关零件

止推癌工作面

轴中心孔锥面

叶轮与轴

止推盏与轴

轨套与

联轴器与辑

过盈或间值/run

0.105~—0.15

0, 009.-.—0. 035

0. 05-: 0. 10

6.6转子各部位形位公差应符合表8要求。表8转子各部位形位公差

轴颈及测振部位

轴套(级间密封处)

轮盖密封处

止槿黏

叶轮外处端面

叶轮外圆

齿轮埃轴器

径向跳动

6.7油封和在直径方向间隙为0. 35 1mm-~0. 42 mm。6.8前后气封和输套在直径方间的间隙为0.50mm~c.60 mm。6. 9气封室和轴套在直径方向的间隙为0.20 mm-~0.30 mm6.10叶轮口环气封和轮口坏在直径方向的间隙为0.60mm~0.70mm6.11各级间气封和轴套在直径方向的问隙为0.56mm0.65mm。6.12同一组径向瓦块或止推瓦块厚度差应不大于0.01mm。6. 13所有上下半结梅零部件大小半误差应不大于 0,02 I1表面粗糙度/m

R.1.S/Rac.8

R_1. 6/R,C.8

Ra1.6/Reo.8

R,C. 8/R,0. 8

单位为米

竭面跳动

6.14径向瓦块和止推瓦块上的轴承合金采用浇铸方法附着其基体上。具体要求按GB/T1174-1992规定。

6.15主轴加工后应进行动平衡试验,试验后标记不平律方向,不允许在轴上去重或加重。6.16叶轮精加工后,进行静平衡,达到随遇平衡后,再选行动平衡试验,残余偏心量应小于1ut11,允许在轮盘,轮盖外侧去重,去重深度不大于0.2mm,去重深度不应突变应圆滑过渡,表面粗糙度R.,3. 2 μm.

6.17产品零部件外观应光剂、平整、十净,不得有粘砂、铲蚀痕迹、油污及碰伤等缺陷,外露的螺栓、螺母等零件应做化处理。

6.18机壳、轴承室的非加工表面应涂底漆,干燥后铸件涂油腻,油腻干后磨光,外露表面涂绿色耐久油漆。

TYYKANKAca

7装配

HG/T4081—2009

7.1各零部件必须经检查合格,外购件、协作件必须有合格证明文件方巡行纠装,7.2转了的组装及动平衡要求应符合有义规定,转子组装时每装一级或两级逊行一次动平衡试验,自至全部零件装完后进行转卡的最终动平衡试验,其残余偏心量应小丁0.8以切,消除不平衡量的方法是:在轮盘或轮盖外侧去重,去重深度不大于0.2XI1,重深度不应突变应圆过渡,表面相度R。 3.2 μrn。

7.3前后辆承室巾分面应和机壳中分面在同-半面上,前后轴琴室和机先同轴度应不人于0.03mm;找正后钻铰定位销孔,然后打人定位销,以便以后拆卸保证对中。7.4前后轴承中分面白由状态下间隙应不大丁0.03m1m.与轴承空组装妇后打[防转销,瓦块组装后应能自由摆动,无卡阻现象,问隙应符合7.5的规定。7.5径向轴承直径间隙应为0.09mm~-0.13mt,J推盘总串量为0.30mm~0.35mm。7.6经试组装后合格的前、后气封组、隔板纽应在所在位置相部位明显处打.上标记7.7各组密封点,不允许有碰、弯曲、压折等缺陷。8试验方法

8.1机壳加工后进行水压试验,其压力至少为充许最高工作压力的1.5倍,保压时间30mim,不得有泄漏现象。前、后轴承室加工后清干净经煤油渗漏试验,历时3C min:不得渗漏。8.2.叶轮静、动平衡合格后应以工作转速的了1!,必做超递试验,时闻为1min,超速试验后立即检查其变形量必须小丁直径的0.04%,12h后检查直径变形量必须小丁直径的0.025为。超速试验后.叶轮递行磁粉或透操伤全面检查,叶轮应无不断增长的缺陷或新缺陷,磁粉检查合格后,做退磁处理。8.3机械运转试验。

8.3.1在机械运转试验进行前,应满足8.3.1.1-~8.3.1.8的要求,8.3.1.1作机械运转试验的压继机应使用合同轴封和轴承。8.3.1.2试验台滤油精度公称值应不大于1Cμnm。在每次试验开始前,油过滤器下游元件的清洁度应符合JB/T4365的规定。

8.3.1.3前、后轴尽的进油温度为30℃~50C,油压为0.15MPa~0.18MPa。8.3.1.4将外购的各测振、测位移、测转速、测温虚探头都应在试验中投人使用。如果测振探头不由压缩机制造方供货或者外购探头与工厂的数字显示装置不匹配,则应按买卖双方商定的标选择工厂的探头及数字显示装置。

8.3.1.5工厂的试验设备、仪表应能连续检测和绘制转速图(r/rmin)、峰-峰振幅图和相应位角(X-y-Y\)图,并能通过示波器品示振幅和相位标识的图像。8.3.1.6按8.3.1.4及8.3.1.5规定的仪表所测的振动特性,应作为压缩机验收或拒收的依据(见4.17)

8.3.1.7优先采用合同联轴器迹行试验,如不可能,机械运转试验时应带上当量裁荷接头,其总质量力矩(偏差土10%》应等于合同规定的半组个同联轴器所产生的质量力矩。全部试验完成后,此当量裁荷接头应作为专用工具一部分提供给买方。8.3.1.8开车试验前用手盘车无任何卡阻及任何异常声音,8.3.2设备的机械运转试验转速从零开始按T作转速的10%增速到工作转速的110%,停留15min,然后在工作转速下至少不间断地运转1h,以检查轴承的性能和振动。在机械运转试验中,各部机械运转情况应良好,不应有不正常的冲击声响。8.3.3振动测定应在运转范围作出记录,在前、后轴承径向瓦块处监测转子轴径振幅(双面)振动值,应符合4.17的规定

HG/T4081—2009

8.3.4轴承回油温度应符合4.15的规定。8.3.5噪声级试验应按GB/T2888标准进行。8.3.6机械运转试验完成后应拆卸检查轴承、油封、气对的接触、磨损情况。8.4性能试验

8.4.1压缩机的性能试验应按JB/T3165的规定进行,在正常转迷下试验至少包括喘振和流量极限点在内的5个点。

8.4.2在正常运行点(或其他规定的运行点)能景头和流量的下偏差为零,月该点的功率不应大于规定值的104%,喘振应符合4.5的规定。8.4.3流量应符合8.4.2规定。能量头应在正常能量头的100~105%的范用内。功率应以要求的正常能量头和流量为基础确定。9检验规则

9.1产品必须经检查部门检查合格后方能出厂,出厂时应附有产品质量合格证明的文件。9.2产品的技术文件或成套供应项日皆由检查部门验收。9.3买方应规定参加检查或试验的范围。9.4买方指定参检的项口,制造方应提前足够的时间通知买方。9.5制遣方应将下列资料至少保存5年以上,以备买方或其代表带要时查阅:必要的材料证明书,例如轧制试验报告。a)

材料单上所有项目的采购规范。证明符合技术要求的试验数据。所有经充分认定的热处理记录、无论是正常的制造程序的记录,还是部分修理程序的记录。d)

质量控制试验及检查的结果。

机械运转试验数据(见8.3)。

最终装配件的维扩皮运行的间隙,g)

9.6承乐件在规定的检查完成以前,不应涂漆。9.7买方应作如下规定:

a)要进行表面和内部检查的零件。b)要求进行检查的类型,如磁粉探、液体渗透探伤、射线探伤和超声波探伤。9.8提供的油系统的任何部分均应符合JB/T4355中对清洁度的要求,9.9产品外观质量应符合6.17规定,9.1D有下列情说之一时,要进型检验:a)新产品定型鉴定时。

结构和工芝艺或材料变叟时,有叫能影响产品性能时,停产一年以上恢复生产时。

d)国家质量监督部门提出要求时。9.11型式检验项日:型式检验包括4.4、4.5,4.6.4.15.4.17及表1的内容。9.12型式检验判定规则:符合9.11规定,则判定型式检验为合格,若有任何一项不符合要求时,则判型式检验不合格,

10标志、包装、运输、贮存

10.1产品的主机和辅机在明显的位置上固定产品的铭牌,铭牌的尺寸没技术要求按GB/T13306-1991的规定。

10.2铭牌的字迹、线条应保持清晰、整齐、美观,不应有剥蚀不清现象。TKAONKACE

IIG/T 4081-2009

10.3包装前应将产品各零部件中积存的油和水等清除十净。外接管口封好,氯压机,增逆器和电动机安装在公共底座上,统一包装。辅机按一般要求包装,产品零星部件尽量都装在箱内或包扎在一起,要垫平、卡紧、国定,陈止在搬运中窜动。10.4包装箱外面应书写发货标记和作业标记;标记字体应端正,清晰,字号大小要和包装箱相适应,蔽包件亦应另系1木牌,并将标记内睿写在木牌「,发货标记内容包括:发货站、制造!名称、收货站及收货单位、净重、毛重、包装体积(长×宽×高)、产品名称及型号、合同号和制造日期。10.5作业标记内容应符合GB1912000的规定。10.6装有产品的包装箱,不得在露天长期存放,如短期停放,则包装箱必须能具有防雨、防測设施,10.7产品如暂不安装,在存放期阅应定期拆箱检查,并重新对零部件进行防锈处理。11机组供应项目

机纠供应明细表包括:

生机明细表;

辅机明细表;

随机备件及易损件明细表。

随机技术交件

随机技术文作包括:

产品出厂合格证书;

装箱单;

士要零部件材料合格证阝:

氯压机和增速器机械运转试验记录;机壳及附属设备水压试验记录;一转子寸检验记录,动平衡检验记录;气封间检验记录;

-转了各部位跳动及安装间隙检验记录;-产品说明书:

安装技术条件,

中华人民共和目

化工行业标准

离心式氯气压缩机

HG/T40812009

出版发行:化学工业出版社

北京市东城区青年湖肖街13号邮墩编码190011)北京云浩印刷有限责任公司印装880mm×1230mm1/16印张头字数20千字2009年6月北京第1版第1次印制

卡号:155025:0705

购书咨询:010-64518888

售后服务:010-64518899

网证:http://cip.com.cn60018000

儿购买本书,如有缺损质量向题,本社销售中心负责调撰定价:9,00元

版权所有违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:25803—2009

中华人民共和国化工行业标准

HG/T4081—2009

离心式氯气压缩机

Centrifugal chlorinegascompressor2009-02-05发布

2009-07-01实施

中华人民共和国工业和信息化部发布前

本标准由中国石油和化学工业协会提出。言

本标准由化学工业桃械设备标准化技术委员会归口。本标准起章单位:锦西化上机械(集团)有限责任公司本标准士要起草人:沈忠仁,

HG/T 4081--2009

参加本标准编制人员:刘有光、张彩霞、茶如胜、葛英、张如画、李文英、张期翔、林精、何楠、韩学丽。YYKNKca

1范围

离心式氯气压缩机

YIG/T 4081—2009

本标规定了离心式氯气压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输、必存等内容。

本标准适用于输送氯气用离心式氯气压缩机。本标推不适用于JB/T4113所指的“石油、化学和气体T业用整体齿轮增速组装型离心式空气压缩机”。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修收单(不包括勘误的内容)或修订版均不道用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注可期的引旧文件,其最新版本适用于本标准,GB191—2000包装储运图示标志

GB/T196普通螺纹基本尺寸

GB/T 197

GB/T 699

CB/T 700

普通纹公差

优质碳素结构钢

碳素结构钢

GB/T1174—1992铸造轴承合金

GB/T1220不锈钢糁

GB/T 1804

一般公差注公差的线性和角度尺寸的公差GB/T 2888

GB/T 3077

风机和罗淡鼓风机噪声测量方法合金结构钢

GB/T6414-199S

铸件尺寸公差与机工余量

GB/T 9439—1988

灰铁件

GB/T13306—1991

1标牌

JB/T1265—200225MW~200MW汽轮机转子体和轴锻件技术条件JB/T1266-200225MW200MW汽轮机轮盘及计轮锻件技术条件IB/T1581—1996汽轮机.汽轮发电机转了和主轴锻件超声波探伤方法JB/T1582—1996汽轮机叶轮锻件超声波探伤方法J3/T3165离心和轴流式鼓风机乐缩机热力性能试验JB/I4365专用的润剂、轴密封控制油系统JB/T4385.1—1999锤上自由锻件通用技术条件3结构与主要参数

3.1型号说明:离心式氯气压缩机型号包括了在标准状态下迹口流量、压缩机段数,机组结构型式,叶轮级数。

3.2型号标记方法:

IIG/T4081—2009

叫轮级数

-中分面式

进口流量m/h标准状态)

商心式气压缩机

3.3型号标记示例:进口流量为(标准状况下)3700/h,四段压缩,叶轮为四级的离心式氟气压缩机,其型号为:1.I.Y 3 700-4II-4,3.4型式:单吸口段压缩二级叶轮离心式。3.5结构

3.5.1离心式氯气压缩机的结构如图1所示。氧气压络机

公用底座

增連题

压缩机旋转方向

3.5.2电机:采用Y或YKK系列电机,电压为6000V(或10000V)。3.5.3增速器:行星齿轮增速器或平行轴增逆器。3.6主要参数见表1。

表1主要参数

进口流蛋(标准状态)

进压(绝)

进温度

出(绝)

出口溢度

气体成分(容积比)

进口气体质量

工作转速

临界转速

3.7机器练温效率:不低于59.7火。3.8浓度降低率:小于1%。

最小0.0854MPa

按合同规处

正常 0. 088 3 MPa

0. 25 MPa~0. 47 MPa

90 ℃

最大 0. 093 2 MPa

氯气95%、氢气C.5%、二氧化碳气1.25%、H余充气水分在0.01%以下关除尘,盐硫酸液滴及有机杂质等不大于1Cmg/m3

10462r/inin

nkl=2 136 r/min

TYKAONKa..

k2=11 425 r/min

离心试氛气压缩机

4设计要求

HG/T4081—2009

4.1离心式氯气压缩机除符合本标准要求外,还应符合按规定程序批准的设计图样要求。4.2离心式氯气压缩机设计和制造必须遵守的原则是在满足各项指标的情况下正准运行。4.3本标准所述压缩机其设计和构成确保其使用寿命至少为20年,不间断地运行时问牟少为3年,4.4除非另有规定,压缩机的正带运行点出口能量头和流量设计不得有负偏差,在上述条件下,其功率应不大于正常运行点设计值的104%,4.5在能量头-流量特性曲线上,从额定点至预计的醋振点之间应连续上升。当流量大于报价[顽定喘振流量10※以上的任何流量下,在不并启旁通路时,压缩机应能连续工作。4.6对提供的所有设备噪声声压级的控制工作,应由买卖双方共同努力米完成。卖方提供的设备应不大于买卖双方商定的许用最人噪声声压级,以符合当地坏境噪声限制的适用标准和法规的规定。4.7机组所有设备的设计都应考虑到维修方便而经济,机壳和轴承案等主要零部件结构的设计和制造应确保重新装配时能梢确对中(具有定位销)。4.8压缩机的备件应满足本标准的所有规定。4.9支脚和调整螺栓应具有足够的刚度,以便能用横问和轴向顾丝移动机器。4.10机壳、隔板、轴承室应具有足够刚度,以便检修拆装时不会影响转子与机壳、隔板、轴承室及各神代封之间的运行问隙和轴承对中,4.11为便于拆卸和重新装配,应设置顶丝、导杆及机壳定位销,当用顶丝分升结合面时,承受顶丝的法兰面上应加工出叫槽,以防接合面泄漏或配合不良,导杆应有足够长度,以防止装卸时机壳砸伤内部机件和机壳上螺柱、设置的吊环或带环螺栓仅用丁品装上半机壳,装配后整机的吊装方法应出制造方规定。

4.12螺纹的详细规定应符合GB/T196与GB/T197的规定。4.13轴、轴套、叶轮的装配设计应保证转子不会产生暂时的或永久的变形,在所有的规定运行条件下,包括超速,叶轮的装配方法应保证是够的同轴度并保持平衡。4.14止推轴承的设计燃能调整每个转子相对机壳的轴向位置又能调节止推轴尽的问隙。4.15在最不利的规定运行条件下,经过轴承和轴承箱的油的溢升应不超过28℃,轴承出油口油温不应超过82。

4.16个轴承箱内应安装两个径向测振探头,每合机器的推力端应安装两个轴位移探头及一个转速测量探头,探头的安装应符合买卖双方商定的适用标谁要求。4.7用经过平衡后的转了装配的机组进行车问试验,以最高连续转速或规定运行转速范围内的任何其他转递运转时,在靠近每个径向轴承的任意半面上所测得的未滤波的峰-降振幅不应超过下式的计算值或50m:以两者之间中的较小值为准,A =25. 4 /12 000/Nmc

式中:

A—术滤波的峰 峰振幅,单位为薇米(μm):Nmc—最高连续转速,单位为转每分钟(r/min)。4.18提供的油系统的任何部分均应符合J13/T4365中对清洁度的要求,5材料www.bzxz.net

5.1零部件的材料应具有质量合格证。材料的检验和复检除符合图样的规定外,还应符合订货合同的要求。

5.2外购机电产品的验收除符合国家和行业标准规定外,还应符合图样的要求。5.3所用材料碳素结构钢符合GB/T699、GB/T700的规定;合金结构钢符合GB/T3077的规定,个3

HG/T4081—2009

锈钢棒料符合GB3/T122G的规定。5.4压缩机≠要零部件材料推荐如下:机壳、隔板、轴承室:HT250;

主拍:34CrNi3Mo

叶轮(轮、轮盖):25Cr2MoVA;止推盘:40Cr

齿轮联轴器:35CrMo;

模片联轴器:45、35CrMo;

机壳中分面螺栓、胃盖螺母:35CrMo,5.5锻件

5.5.1—般锻件应符合JB/T4385.11999的规定,

5.5.2轮盘、轮盖的化学成分和力学性能应分别符合表2和丧3的规定,H他各项要求应符合JB/T1266,2002的规定

25Cr2MoVA

岑件名称

观定。

0. 22--0. 29 (. 20-~1. 40 :. 40-~0. 70化学成分

-. 5 ~1. 8c. 25~~3. 3553.15~0. 30力学性能

25Cr2MnVA

单位为质生百分数

MJ/m2)

主轴化学成分和力学性能分别符合表4、表±规定,其他各颈要求应符合JB/T1265一2002的表4

34CrNi3Mo

化学成分

0. 30~0. 400. 17.~-0. 37

0. 70 ~ . 13 12. 75 ~:3. 25 0. 25 ~-c. 430. 5--5. 80

32CrNi3Mo

力学性能

单位为质量百分数

/(MI/m)

260-300

主轴粗工、半精加工后,叫轮轮盘、轮盖加工后,应迅行超声波探伤,其验收标准应分别符合JR/T1581—1996和JB/T1582---1996的规定,5.5.4.1发现裂纹或白点锻件判废。5.5.4.2允许有零呈分散的当量直径以下的非金属夹渣物存在。5.5.5主轴半精加工后两端轴颈处应进行峻洗检验,其验收标准是:a)不得有白点,裂纹,缩孔、重皮等缺陷。轴颈上25cm面积上允许有长度1tumn的非金属夹溢物不超过5个,或长1.5mm的非金属b)

YYKANKAca

爽渣物不超过2个。

HG/T 4081—2009

5.5.6转子士轴在半精加工后进行硫印检查,检查的部位同酸洗部位,检查的结果不得低丁大锻件统印五级标推的第三级。

5.5.7主轴、叶轮的轮盘,轮盖均应进行机械性能检验,其各项机械性能应符合本标准中的规定,试件应在受检零件上切取,并保证与受检件经历相同的热处理工艺过程。5. 6铸件

5.6.1灰钦H1250等件应符合GI3/T943S1988的规定。5.6.2机壳、隔板、轴承室等铸铁件应选行退火处理,消除内应力,其壁厚和尺寸偏差应符合GB/T 6414—1999 中 IT13 级的规定。5.6.3铸件经清埋后表面应-整,浇口、百口、粘砂结疱夹砂等表面缺陷应铲除或磨掉5.6.4铸件形状应保持完整.对多肉、落砂、拍箱、错箱、偏心、变形、损伤等外形缺陷允许逊行修补,修补后仍霜达到外形光平整的要求。5.6.5铸件在加工而或加工面上发现孔、疏松、缩孔、砂眼、铁豆、冷隔等有损外观不影响强度的缺陷:允许修补(补焊、修磨、打腻子),修补后应达到外形平整要求,5.6.6机究气道几何尺寸应规则,没有明显的凸校凹坑或其他影购气流的缺陷,不等截面竭室中分面错口处应对齐,错口最大不超过1mm,销口部位应-予修成与水平面人60斜角。6制造

6.1三轴、轮盘等件上的二级精度的轴和孔,如无特殊要求,其圆柱度、母线的直线度应不大于直径公差的“半,

6.2产品的机械加T件非合而的尺寸公差应符合GB/T1804一2000的㎡级<中等级)规定。6.3键的位置偏差应符合下列规定:a)轴槽及轮毂槽的中心线对轴或轮毅的中心线的平行度应不大下0.05%。bh)轴槽及轮槽两侧面对轴及轮中心线的对称度为0.02mm,镜槽两侧百平行度为0.02mm.键槽两侧面的表面粗度为R6.3um.底部为R.12.5μm。6.4定于加工件精度要求应符合表6要求。表6定子加工件精度

相关零件与部件

机壳/隔坂止口

轻询配令

翰沟配合

隔板/密封体止门

经向配合

轴向配台

轴承体/拍承室

经询配合

辅向配合

机壳,前后轴戒室正口

机壳中分面自出间断

轴水室,气封组中分面白由问隙机克、酒假、轴承室各孔同轴度机壳、隔板、轴承空各端面与

定位同中心线的垂立度

配合性质或鞘度

H8/li6

118/he

表面红糙废/Mm

R,1. 6/R1.6

R.1./R.1.

R.1. 6/R,1. G

R.T. 6/R.1. 6

R.1. 6/R, 1. 6

R.1.6/R.1.6

R.1. 6/R, 1. 6

HG/T4081—2009

6.5转子的零部件加工精度应符合表7要求。表7转子零部件加工精度

关零件

止推癌工作面

轴中心孔锥面

叶轮与轴

止推盏与轴

轨套与

联轴器与辑

过盈或间值/run

0.105~—0.15

0, 009.-.—0. 035

0. 05-: 0. 10

6.6转子各部位形位公差应符合表8要求。表8转子各部位形位公差

轴颈及测振部位

轴套(级间密封处)

轮盖密封处

止槿黏

叶轮外处端面

叶轮外圆

齿轮埃轴器

径向跳动

6.7油封和在直径方向间隙为0. 35 1mm-~0. 42 mm。6.8前后气封和输套在直径方间的间隙为0.50mm~c.60 mm。6. 9气封室和轴套在直径方向的间隙为0.20 mm-~0.30 mm6.10叶轮口环气封和轮口坏在直径方向的间隙为0.60mm~0.70mm6.11各级间气封和轴套在直径方向的问隙为0.56mm0.65mm。6.12同一组径向瓦块或止推瓦块厚度差应不大于0.01mm。6. 13所有上下半结梅零部件大小半误差应不大于 0,02 I1表面粗糙度/m

R.1.S/Rac.8

R_1. 6/R,C.8

Ra1.6/Reo.8

R,C. 8/R,0. 8

单位为米

竭面跳动

6.14径向瓦块和止推瓦块上的轴承合金采用浇铸方法附着其基体上。具体要求按GB/T1174-1992规定。

6.15主轴加工后应进行动平衡试验,试验后标记不平律方向,不允许在轴上去重或加重。6.16叶轮精加工后,进行静平衡,达到随遇平衡后,再选行动平衡试验,残余偏心量应小于1ut11,允许在轮盘,轮盖外侧去重,去重深度不大于0.2mm,去重深度不应突变应圆滑过渡,表面粗糙度R.,3. 2 μm.

6.17产品零部件外观应光剂、平整、十净,不得有粘砂、铲蚀痕迹、油污及碰伤等缺陷,外露的螺栓、螺母等零件应做化处理。

6.18机壳、轴承室的非加工表面应涂底漆,干燥后铸件涂油腻,油腻干后磨光,外露表面涂绿色耐久油漆。

TYYKANKAca

7装配

HG/T4081—2009

7.1各零部件必须经检查合格,外购件、协作件必须有合格证明文件方巡行纠装,7.2转了的组装及动平衡要求应符合有义规定,转子组装时每装一级或两级逊行一次动平衡试验,自至全部零件装完后进行转卡的最终动平衡试验,其残余偏心量应小丁0.8以切,消除不平衡量的方法是:在轮盘或轮盖外侧去重,去重深度不大于0.2XI1,重深度不应突变应圆过渡,表面相度R。 3.2 μrn。

7.3前后辆承室巾分面应和机壳中分面在同-半面上,前后轴琴室和机先同轴度应不人于0.03mm;找正后钻铰定位销孔,然后打人定位销,以便以后拆卸保证对中。7.4前后轴承中分面白由状态下间隙应不大丁0.03m1m.与轴承空组装妇后打[防转销,瓦块组装后应能自由摆动,无卡阻现象,问隙应符合7.5的规定。7.5径向轴承直径间隙应为0.09mm~-0.13mt,J推盘总串量为0.30mm~0.35mm。7.6经试组装后合格的前、后气封组、隔板纽应在所在位置相部位明显处打.上标记7.7各组密封点,不允许有碰、弯曲、压折等缺陷。8试验方法

8.1机壳加工后进行水压试验,其压力至少为充许最高工作压力的1.5倍,保压时间30mim,不得有泄漏现象。前、后轴承室加工后清干净经煤油渗漏试验,历时3C min:不得渗漏。8.2.叶轮静、动平衡合格后应以工作转速的了1!,必做超递试验,时闻为1min,超速试验后立即检查其变形量必须小丁直径的0.04%,12h后检查直径变形量必须小丁直径的0.025为。超速试验后.叶轮递行磁粉或透操伤全面检查,叶轮应无不断增长的缺陷或新缺陷,磁粉检查合格后,做退磁处理。8.3机械运转试验。

8.3.1在机械运转试验进行前,应满足8.3.1.1-~8.3.1.8的要求,8.3.1.1作机械运转试验的压继机应使用合同轴封和轴承。8.3.1.2试验台滤油精度公称值应不大于1Cμnm。在每次试验开始前,油过滤器下游元件的清洁度应符合JB/T4365的规定。

8.3.1.3前、后轴尽的进油温度为30℃~50C,油压为0.15MPa~0.18MPa。8.3.1.4将外购的各测振、测位移、测转速、测温虚探头都应在试验中投人使用。如果测振探头不由压缩机制造方供货或者外购探头与工厂的数字显示装置不匹配,则应按买卖双方商定的标选择工厂的探头及数字显示装置。

8.3.1.5工厂的试验设备、仪表应能连续检测和绘制转速图(r/rmin)、峰-峰振幅图和相应位角(X-y-Y\)图,并能通过示波器品示振幅和相位标识的图像。8.3.1.6按8.3.1.4及8.3.1.5规定的仪表所测的振动特性,应作为压缩机验收或拒收的依据(见4.17)

8.3.1.7优先采用合同联轴器迹行试验,如不可能,机械运转试验时应带上当量裁荷接头,其总质量力矩(偏差土10%》应等于合同规定的半组个同联轴器所产生的质量力矩。全部试验完成后,此当量裁荷接头应作为专用工具一部分提供给买方。8.3.1.8开车试验前用手盘车无任何卡阻及任何异常声音,8.3.2设备的机械运转试验转速从零开始按T作转速的10%增速到工作转速的110%,停留15min,然后在工作转速下至少不间断地运转1h,以检查轴承的性能和振动。在机械运转试验中,各部机械运转情况应良好,不应有不正常的冲击声响。8.3.3振动测定应在运转范围作出记录,在前、后轴承径向瓦块处监测转子轴径振幅(双面)振动值,应符合4.17的规定

HG/T4081—2009

8.3.4轴承回油温度应符合4.15的规定。8.3.5噪声级试验应按GB/T2888标准进行。8.3.6机械运转试验完成后应拆卸检查轴承、油封、气对的接触、磨损情况。8.4性能试验

8.4.1压缩机的性能试验应按JB/T3165的规定进行,在正常转迷下试验至少包括喘振和流量极限点在内的5个点。

8.4.2在正常运行点(或其他规定的运行点)能景头和流量的下偏差为零,月该点的功率不应大于规定值的104%,喘振应符合4.5的规定。8.4.3流量应符合8.4.2规定。能量头应在正常能量头的100~105%的范用内。功率应以要求的正常能量头和流量为基础确定。9检验规则

9.1产品必须经检查部门检查合格后方能出厂,出厂时应附有产品质量合格证明的文件。9.2产品的技术文件或成套供应项日皆由检查部门验收。9.3买方应规定参加检查或试验的范围。9.4买方指定参检的项口,制造方应提前足够的时间通知买方。9.5制遣方应将下列资料至少保存5年以上,以备买方或其代表带要时查阅:必要的材料证明书,例如轧制试验报告。a)

材料单上所有项目的采购规范。证明符合技术要求的试验数据。所有经充分认定的热处理记录、无论是正常的制造程序的记录,还是部分修理程序的记录。d)

质量控制试验及检查的结果。

机械运转试验数据(见8.3)。

最终装配件的维扩皮运行的间隙,g)

9.6承乐件在规定的检查完成以前,不应涂漆。9.7买方应作如下规定:

a)要进行表面和内部检查的零件。b)要求进行检查的类型,如磁粉探、液体渗透探伤、射线探伤和超声波探伤。9.8提供的油系统的任何部分均应符合JB/T4355中对清洁度的要求,9.9产品外观质量应符合6.17规定,9.1D有下列情说之一时,要进型检验:a)新产品定型鉴定时。

结构和工芝艺或材料变叟时,有叫能影响产品性能时,停产一年以上恢复生产时。

d)国家质量监督部门提出要求时。9.11型式检验项日:型式检验包括4.4、4.5,4.6.4.15.4.17及表1的内容。9.12型式检验判定规则:符合9.11规定,则判定型式检验为合格,若有任何一项不符合要求时,则判型式检验不合格,

10标志、包装、运输、贮存

10.1产品的主机和辅机在明显的位置上固定产品的铭牌,铭牌的尺寸没技术要求按GB/T13306-1991的规定。

10.2铭牌的字迹、线条应保持清晰、整齐、美观,不应有剥蚀不清现象。TKAONKACE

IIG/T 4081-2009

10.3包装前应将产品各零部件中积存的油和水等清除十净。外接管口封好,氯压机,增逆器和电动机安装在公共底座上,统一包装。辅机按一般要求包装,产品零星部件尽量都装在箱内或包扎在一起,要垫平、卡紧、国定,陈止在搬运中窜动。10.4包装箱外面应书写发货标记和作业标记;标记字体应端正,清晰,字号大小要和包装箱相适应,蔽包件亦应另系1木牌,并将标记内睿写在木牌「,发货标记内容包括:发货站、制造!名称、收货站及收货单位、净重、毛重、包装体积(长×宽×高)、产品名称及型号、合同号和制造日期。10.5作业标记内容应符合GB1912000的规定。10.6装有产品的包装箱,不得在露天长期存放,如短期停放,则包装箱必须能具有防雨、防測设施,10.7产品如暂不安装,在存放期阅应定期拆箱检查,并重新对零部件进行防锈处理。11机组供应项目

机纠供应明细表包括:

生机明细表;

辅机明细表;

随机备件及易损件明细表。

随机技术交件

随机技术文作包括:

产品出厂合格证书;

装箱单;

士要零部件材料合格证阝:

氯压机和增速器机械运转试验记录;机壳及附属设备水压试验记录;一转子寸检验记录,动平衡检验记录;气封间检验记录;

-转了各部位跳动及安装间隙检验记录;-产品说明书:

安装技术条件,

中华人民共和目

化工行业标准

离心式氯气压缩机

HG/T40812009

出版发行:化学工业出版社

北京市东城区青年湖肖街13号邮墩编码190011)北京云浩印刷有限责任公司印装880mm×1230mm1/16印张头字数20千字2009年6月北京第1版第1次印制

卡号:155025:0705

购书咨询:010-64518888

售后服务:010-64518899

网证:http://cip.com.cn60018000

儿购买本书,如有缺损质量向题,本社销售中心负责调撰定价:9,00元

版权所有违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。