HG/T 3179-2002

基本信息

标准号: HG/T 3179-2002

中文名称:代替 HG/T 3179-1988 尿素高压设备堆焊工艺评定和焊工技能评定

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:621127

相关标签: 1988 尿素 高压 设备 堆焊 工艺 评定 焊工 技能

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3179-2002.Surfacing procedure qualification and welder performance qualification for high pressure urea equipment.

1范围

HG/T 3179规定了尿素高压设备尿素级超低碳铬镍钼奥氏体不锈钢(以下简称尿素级不锈钢)堆焊评定的基本规则、试验方法和检验要求。

HG/T 3179适用于尿素高压设备尿素级不锈钢埋弧带极-焊条电弧焊堆焊工艺评定、技能评定。除了满足本标准外,若用户或图纸、技术条件另有要求,应补充到本标准所规定的堆焊评定内容中。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

HG/T 3172尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验的试样制取

HG/T 3173尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验

HG/T 3174尿素高压设备制造检验方法尿素级超低碳铬镍钼奧氏体不锈钢的选择性腐蚀检查和金相检查

HG/T 3175尿素高压设备制造检验方法不锈钢带极自动堆焊层的超声检测

JB 4708-2000钢制压力容器焊接工艺评定

JB 4730压力容器无损检测.

3术语和定义

下列术语和定义适用于本标准。

3.1

焊接工艺评定 Welding procedure qualification

为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

3.2

焊工技能评定Welder performance qualification

为验证焊工能否焊出满足规定要求的致密的焊縫而进行的试验过程及结果评价。

3.3

堆焊层surfacing layer

堆焊层是指用熔化焊复合方法形成的不锈钢衬里层,他包括过渡层和耐蚀层。

1范围

HG/T 3179规定了尿素高压设备尿素级超低碳铬镍钼奥氏体不锈钢(以下简称尿素级不锈钢)堆焊评定的基本规则、试验方法和检验要求。

HG/T 3179适用于尿素高压设备尿素级不锈钢埋弧带极-焊条电弧焊堆焊工艺评定、技能评定。除了满足本标准外,若用户或图纸、技术条件另有要求,应补充到本标准所规定的堆焊评定内容中。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

HG/T 3172尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验的试样制取

HG/T 3173尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验

HG/T 3174尿素高压设备制造检验方法尿素级超低碳铬镍钼奧氏体不锈钢的选择性腐蚀检查和金相检查

HG/T 3175尿素高压设备制造检验方法不锈钢带极自动堆焊层的超声检测

JB 4708-2000钢制压力容器焊接工艺评定

JB 4730压力容器无损检测.

3术语和定义

下列术语和定义适用于本标准。

3.1

焊接工艺评定 Welding procedure qualification

为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

3.2

焊工技能评定Welder performance qualification

为验证焊工能否焊出满足规定要求的致密的焊縫而进行的试验过程及结果评价。

3.3

堆焊层surfacing layer

堆焊层是指用熔化焊复合方法形成的不锈钢衬里层,他包括过渡层和耐蚀层。

标准图片预览

标准内容

ICS 71. 120. 10;75. 180. 20 :;23. 020. 30G 93

备案号:10958—2002

中华人民共和国化工行业标准

HG/T3179.2002

代替HG/T3179—1988

尿素高压设备堆焊工艺评定

和焊工技能评定

Surfacing procedure qualification and welder performancequalification for high pressure urea equipment2002-09-28发布

2003-06-01实施

中华人民具和国国家经济贸易委员会发布前言

HG/T 31792002

本标准代替推荐性化T行业标准HC/T31791988尿素高压设备璀焊.工艺评定和焊工技能评定》。

术标谁是根据多年实施HG/T31791988取得的经验和国内尿素设备发展的需要,对HG/T3179--1988修订而成。

本标准与HG/T3179—1988的卡要技术差异:对术语和定义》进行了修改,增加和取消了一些评定重要变素和次要变素,并将焊接工芝变素归纳在表1中。

修改广堆焊评定试件尺寸及取样图。各种检验方法标准号做了析应的修收。一增加了技能评定复试的要求。一-技能评定的有效期做了修收。焊条电焊堆媒技能评定堆尺寸做了修改。—…渗透检测内容做修改。

-提高了晶间腐蚀倾向和选摔性腐蚀试验的验收标准。-堆焊层熔敷金属化学分析验收标准略有变化。裂纹和缺陷的金相剥层检验中,-4面的检验取消。堆焊工艺评定增加了弯曲试验的要求。一堆焊工艺评定增加了耐蚀层的拉伸试验要求。本标准的附录A为资料性附录。

本标准由原国家石油和化学工业局政策法规司提出。本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:大连冰小集团金州重型机器有限公司。本标准主要起草人:战奇、曲盂盛、刘静、洪怡。本标准1988年首次发布为化工专业标准ZB/TG93007—1988,1997年调整为推荐性化工行业标准,并重新编号为HG/T3173—1988。(25)

1范围

HG/T 3179—2002

尿素高压设备堆焊工艺评定和焊工技能评定本标准规定广尿索高压设备尿素级超低碳铬镍奥氏体不锈钢(以下简称尿素级不锈钢)堆焊评定的基本规则、试验方法和检验要求。本标准适用于尿素高压设备尿索级不锈钢弧带极-焊条电弧焊堆焊工艺评定.技能评定。除广满足本标准外,若用户或图纸、技术条件另有要求,应补充到本标谁所规定的堆焊评定内容中。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修收单(不包括期误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注H期的引用义件,其最新版本适用于本标准。HG/T3172尿素高压设备制造检验方达尿素级超低碳铬镍钼奥氏体不锈钢品间腐蚀倾向试验的试样制取

HG/T3173尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶问腐蚀倾向试验

HG/T3174尿素商压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢的选择性腐蚀检查和金相检查

HG/T3175尿素高压设备制造检验方不锈钢带极白动堆焊层的超声检测JB4708—2000钢制压力容器焊接工艺评定JB4730压力容器无损检测

3术语和定义

下列术语和定义适用于本标准。3. 1

焊接工艺评定Weldingprocedure qualification为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。3.2

焊工技能评定Weldcrpcrformancequalification为验证焊工能否焊出满足规定要求的致密的焊缝而进行的试验过程及结果评价。3. 3

堆焊层surfacing layer

堆焊层足指用矫化焊复合方法形成的不锈钢衬里层,他包括过渡层和耐蚀层。3. 4

堆焊评定surfacingqualification堆焊评定是指包括焊接工艺评定和焊工技能评定在内的尿素级不锈钢堆焊评定试验。3.5

试件 Test piece

按照预定的焊接工艺制成的用十堆焊评定试验的焊件。试件包括母材和焊接接头两部分。4—般要求

HG/T 3179—2002

4.1评定的前提条件:

a)焊接工艺评定试板和参加技能评定试验的焊工,必须经锅炉压力容器不锈钢材料焊工考试合格,具有较好的焊接技能。焊前应对焊工进行培训,使其掌握一定的尿素级不锈钢焊接的基础知识。

评定用焊接材料应符合设计要求,并与生产采用的焊材相同,堆焊评定所用设备及仪表应处by

于正常工作状态。

若合同有要求时,堆焊评定试验应在授权检验机构代表的监督下进行。4.2评定的般程序:

提出堆焊评定任务巧。

缩制焊接工艺规程。

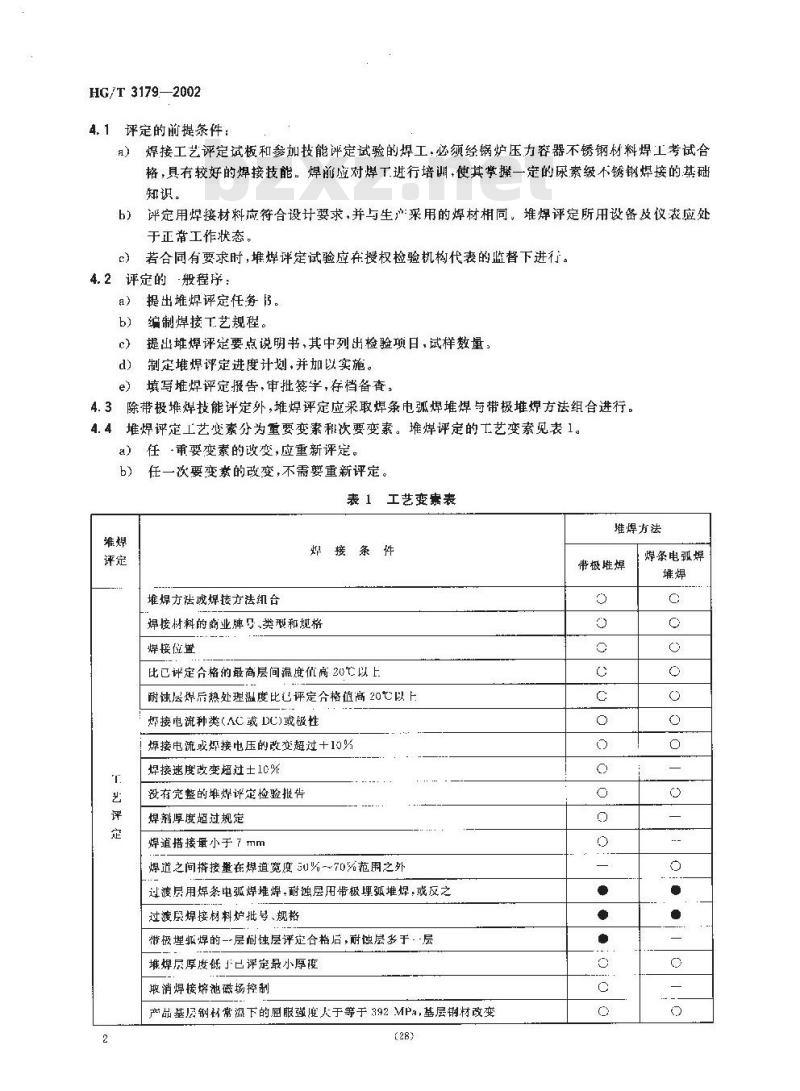

提出堆焊评定要点说明书,其中列出检验项日,试样数量:制定堆焊评定进度计划,并加以实施。填写堆焊评定报告,审批签字,存档备查,4.3除带极堆焊技能评定外,堆焊评定应采取焊条电弧焊堆焊与带极堆焊方法组合进行。4.4堆焊评定工艺变素分为重要变索稚次要变素。堆焊评定的工艺变素见表1。a

任·重要变素的改变,应重新评定。b)

任一次要变紊的改变,不需要重新评定。表 1 工艺变素表

堆焊方法

焊接条件

堆焊方法或焊接方法合

焊接材料的商业牌号.类型和规格焊接位置

比已评定合格的最高层间温度值高20℃以上耐蚀层焊后热处理温度比己评定合格值高 20℃以 上焊接电流种类(AC 或 DC)或极性焊接电流或烁接电压的改变超过+10%焊接速度改变超过土10%

没有完整的堆评定检验报告

焊剂厚度超过规定

焊道搭接量小于 7 mm

焊道之间搭接量在焊道宽度0%70%范围之外过渡层用焊条电孤焊堆焊,耐蚀层用带极埋弧堆焊,或友之过渡层焊接材料炉批号、规格

带极埋孤焊的一层耐蚀层评定合格后,耐蚀层多于.层堆焊层厚度低已评定最小厚度

取消焊接熔池磁场控制

产品基层钢材常温下的屈服强人于等于 392MPa,基层钢材改变(28)此内容来自标准下载网

带极堆焊

焊条电弧焊

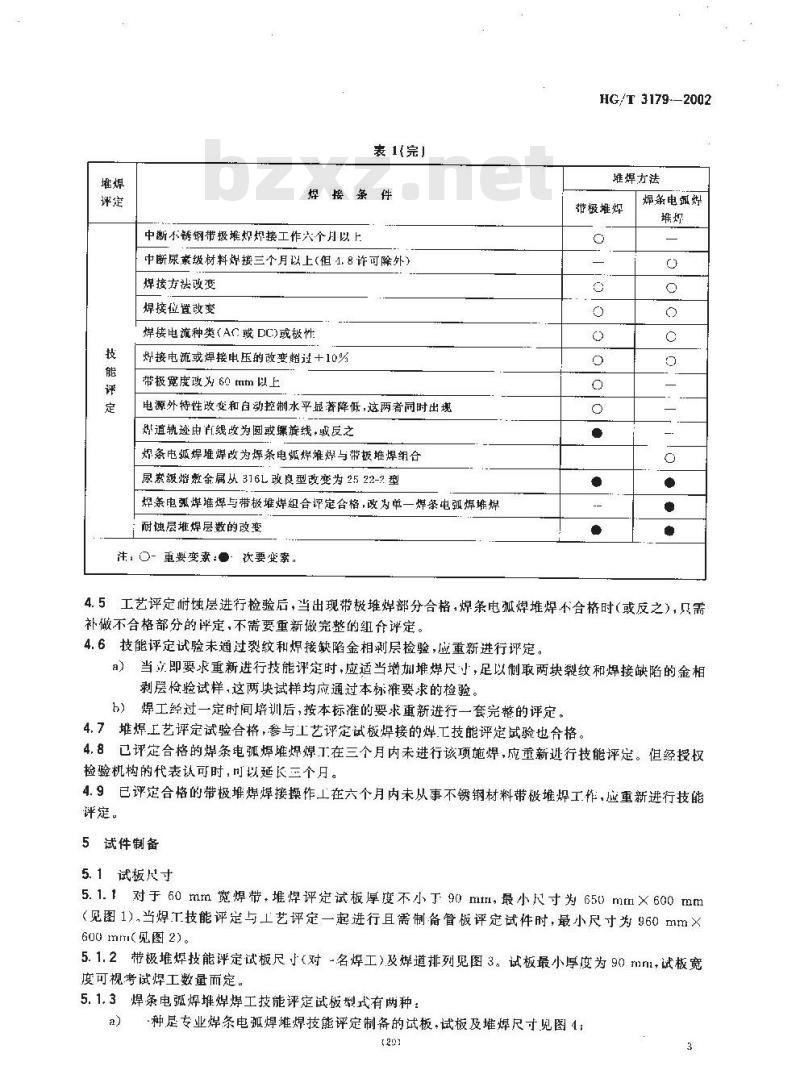

表1《完)

焊接条件

中断不锈钢带极堆炽焊接工作个月以上中断尿案级材料焊接三个月以上(但4.8许可除外)焊接方法改变

焊接位置改变

焊接电流种类(AC或DC)或极性

炼接电流或焊接电压的改变超过+10%带极宽度改X60tmm以上

电源外特性改变和白动控制水平显著降低,这两者同时出现好道轨逊由线收为圆或螺旅线,或反之炽条电孤焊堆焊改为焊条电弧焊雄焊与带极堆焊组台尿索级烯数金属从316L改良型改变为2522-2.型焊条电弧焊堆焊与带极堆焊组合评定合格,改为单一焊条电弧焊堆焊耐蚀层堆焊层数的改变

注:〇-重要变素:次要变素。

HG/T 3179-2002

堆焊方法

带极堆焊

焊条电弧炉

4.5工艺评定耐蚀层进行检验后,当出现带极堆焊部分合格,焊条电狐焊堆焊不合格时(或反之),只需补做不合格部分的评定,不需要重新做完整的纽介评定。4.6技能评定试验未通过裂纹和接缺陷金相剥层检验,应重新进行评定。a)当文即要求重新进行技能评定时,应适当增加堆焊尺寸,足以制取两块裂纹和焊接缺陷的金相剥层检验试样,这两块试样均应通过本标准要求的检验。h)焊工经过一定时间培训后,按本标准的要求重新进行一套完整的评定。4.7堆焊工艺评定试验合格,参与工艺评定试板焊接的焊.工技能评定试验也合格。4.8已评定合格的焊条电弧焊堆焊焊丁在三个月内未进行该项施焊,应重新进行技能评定。但经授权检验机构的代表认可时,可以延长三个月。4.9已评定合格的带极堆焊焊接操作工在六个月内未从事不锈钢材料带极堆焊工作,应重新进行技能评定。

5试件制备

5.1试板尺寸

5.1.1对于60mm宽焊带,堆焊评定试板厚度不小于90mm,最小尺寸为650mm×600mm(见图1),当焊T技能评定与工艺评定一起进行且需制备管板评定试件时,最小尺寸为960mm×600mm(见图2)。

5.1.2带极堆焊技能评定试板尺寸(对-名焊工)及焊道排列见图3。试板最小厚度为90mn1,试板宽度可视考试焊工数量而定。

5.1.3焊条电弧焊堆雄焊焊工技能评定试板型式有两种:2)

种是专业焊条电孤焊堆焊技能评定制备的试板,试板及堆焊尺寸见图4:(20)

HG/T 31792002

6)另种是借用带极-焊条电弧焊堆焊工艺评定试板边缘作为焊条电弧焊堆焊技能评定试板:试板及堆焊尺寸见图2。

5.1.4超过六个或单个惊工技能评定可参照图2和图1确定,其堆焊的最小尺寸为200mm×80mm。100

单位为毫来

带极-焊条电弧焊堆焊工艺评定试板尺寸及取样示意图图1

制备管与管板煤接试件

1IG/T31792002

单位为毫米

图2带极-焊条电弧焊堆焊评定试板尺寸及取样示意图(31)

HG/T 31792002

5.2试件基层材料选取

停乳片重新起弧处

单位为毫米

带极堆焊技能评定试板尺寸及取样示意图图3

单位为毫米

能带摄侧作到焊

耐蚀是起与引处

图4焊条电弧焊堆焊技能评定试板及取样示意图试件基层材料按表2选取。

表2基层材料选用表

产品在常温下的丽服强度

392 MPH

392MPa

5.3焊前文件准备

5.3.1堆焊工艺规程。

5.3.2焊接材料质量证明书。

5.3.3试板材料质量证明书。

5.3.4不锈钢焊工考试报告。

基层试板的材料

与产品相同

允许用任何类型的碳制

5.3.5堆焊数据记录表(可参照附录A的表A.1和表A.2),应记录的内容见表3。6

接材料制造广名

焊材型号或牌凸

焊条直径或带极规格

焊条或带极炉弓

焊剂型号

爆剂炉号

焊机型号、家

焊机电源特性及极性

实测焊接电流值

实谢焊接电压值

炽接速度

带极伸出长度

注:表示要求记录的项日。

5.4堆焊层的焊接规定

焊条电螂

焊堆焊

表3焊接条件表

焊道搭接宽度

焊剂厚度

熔嗽焊道长与熔化的焊条长之比焊道意度

堆焊层度

焊接位置

预热及层问温度(最大/小)

热处理(温度,时间)

焊工(名)及钢印

熄姬坑是否打磨

焊道侧面是否打磨

每层表面打磨;全部尚部、仪剃5.4.1严格按照焊接工艺规程的各项要求施焊。5.4.2带极·焊条电孤焊组合堆焊工艺评定的焊道排列片式见图1和图2。HG/T 3179—2002

焊条电源

焊堆焊

5.4.3带极堆焊技能评定焊道排列方式见图3,焊条电弧焊堆焊技能评定见图2和图4。带极

5.4.4焊条电弧焊堆焊应为自线焊道,不允许摆动,焊条直径小于5mm焊道之间搭接量为50%~70%,层间温度不人于150℃,

5.4.5焊条电孤焊堆焊过渡层为:层,耐蚀层至少二层,堆焊层表面略高丁带极璀焊层。焊条电弧焊堆焊的耐蚀层中,至少最后·层的每焊道均应断开,丑熄弧孤点和起孤点呈斜线。应以平行四边形的形式分段进行焊接,以·-根焊条焊接的焊缝长度为边长,不允许采用连续焊的方式,婴求最终焊道与带极焊道相焊,

5.4.6带极堆焊过渡层一层,耐蚀层层。此两层的焊道应互平行且错开约焊道宽度的半,按图3所小进行操作工技能评定时,过渡层焊三道,然后耐蚀层焊二道,这二道应互相搭接,其中·道必须中途停弧,然后调整焊机,修磨弧坑,再重新起弧。5.4.7堆焊过渡层时,始焊温度不得低于规定的预热温度。5.4.8工艺评定试板过渡层堆焊后,一般要求焊后热处理,并作渗透检测和超声测厚,然后堆焊耐蚀层,过渡层焊后是否作超声检测,应按照产品技术文件确定。5.4.9带极堆焊技能评定,过渡层焊后可以不进行焊后热处理、铁素体测定及渗透检测。5.4.10堆焊评定时,每层焊接均应记录表3规定的爆接条件。6试样制备

6.1为减轻重量和便于取样,在截取试样前可将多余基层碳钢刨去,保留碳钢基层厚度不小于20tmu

6.2.艺评定诚样尺寸、数量及其取样位置见图1和图2。6.3技能评定试伴尺寸、数量及其取样位置见图2、图3和图4。带极堆焊技能评定品间腐蚀倾向试验(33)

HG/T 3179...2002

试样位置应在带极焊道的搭接区,裂纹及焊接缺陷的金杆剥层检查的试样位置,必须在中途停弧的接头处。

6.4晶问腐蚀倾向试验试样的制取按HG/T 3172的规定进行。当产品堆焊表面不做机加工时按图取样,当产品堆焊表面经机加工时接图6取样。焊态衣面

图 5 腐蚀试样取样位置示意图(表面不加工)娱态表

机加工表面

图6腐蚀试样取样位置示意图(表面加工)6.5拉仲试样数量及取样位置见图1和图2,拉伸试样尺小见图11。6.6弯曲试验试样数量及取样位置见图1和图2。试样尺寸按JI34708—2000中7.4.3.1h),c)规定执行。

6.7图 1 至图 4 中标注的数字表示:a)

「为焊条电弧焊堆焊工艺评定晶间腐蚀倾向试验的试样。Ⅱ为带极堆焊工艺评定晶间煽蚀倾向试验的试样。耳为焊条电弧焊堆焊工艺评定裂纹及焊接缺陷的金相剥层检试样。I为带极堆焊T艺评定的裂纹及焊接缺陷的金相刺层检查试样,V为焊条电孤焊堆焊工艺评定的横断面宏观检查试样。И为带极堆焊工艺评定的横断面宏观检查试样。相为焊条电孤煤堆焊工艺评定拉仲试验试样,恤为带极焊堆工艺评定拉伸试验试样。为焊条电弧焊堆焊工艺评定湾曲试验侧弯试样。为带機堆焊工艺评定弯曲试验侧弯试样。1-1为焊条电孤焊堆焊技能评定品间腐蚀倾问试验的试样。Ⅲ-1为焊条电弧焊堆焊技能评定裂纹及焊接缺陷的金相剥层检查试样。V-1为焊条电孤焊技能评定堆焊的横断面宏观检查试样,Ⅱ-1 为带极雄焊技能评定品间腐蚀倾向试验的试样。IV-1为带极堆焊技能评定裂纹及爆接缺陷的金相剩层检查试样。引1为带极堆焊技能评定的横断面宏观检查试样,(1)~(6)为焊工钢印号。

7检验及结果评定

7.1堆焊评定试板焊接完成后,应对耐蚀层进行无损检测和有损检验。堆焊评定检验项口见表4。8

检验项目

耐蚀层的渗透检测

超声检测

超声测厚

铁系体测造

耐蚀层的化学分析

能间腐蚀倾向试验

选择性癫蚀检查和金相检查

裂纹及焊接缺陷的金相剥层检存横断面宏观检验

拉神试验

弯曲试验

注:/表示要求1一表示不要求。a仅适用于带极堆焊。

堆焊评定检验项目

工艺评定

评定类型

HG/T 31792002

技能评

b当有多名焊工进行技能评定且焊材为同一炉号时,喆间瘾倾向试验的试样可以减少,邮不多于五名工取一个试样,多丁五名焊工取二个试样7.2

渗透检验应按IB 4730的规定进行,I级合格,7.3

超声检测应按HG/T3175规定进行,探伤总面积为总堆焊面积的30%7.4

超声测厚应按HG/T3175规定进行,堆焊层厚度应从过渡层与基材交界的熔合线算起。铁素体测量应采用经校正的铁素体测量仪进行测量,蚀层铁素体含量不得超过0.6%。7.5

化学成分分析应从距表面最低点3mm以内堆焊层中取样,测定C,Cr、Ni,Mo,Mn、Si、N化学成7.6

分的平均值。化学成分的要求见表5。表5耐蚀层化学成分

25-22-2型

316L改良型

注:丧中的化学成分含量均为质量分数(%)。Ni

1.90~2. 70

12.20~3.00

品间腐蚀倾向试验应按照HG/T3173的规定进行。对于25-22-2型尿素级不锈钢五个周期的半7.7

均腐蚀速率应不超过1μm/48h;对于316L收良型尿素级不锈钢应不超过3.3μm/48h。但是不能以此值作为评判的标准,最终合格与否取决于选择性腐蚀检查和金相检查的结果。7.8选择性腐蚀检查和金相检查:所有经晶间腐蚀倾向试验后的试样,都应作选择性腐蚀检查和金相检查。a)

选择性腐蚀检查和金相检查按照HG/T3174的规定进行。金相检查观察面位置应按照HG/T 3174的规定确定。品间腐蚀倾向试验的试样所有表面都应进行选择性腐蚀检查。如块试样最大选择性腐蚀值超过7.8()的规定值时,检查报告应画出腐蚀部位示意图,记录选择性腐蚀最大值和平均值。选择性腐蚀部位标记示意图见图7。(35)

HG/T3179—2002

焊务电城焊

焊案:电机焊

图7选择性腐蚀部位标记示意图

f)难焊层熔敷金属的选择性魔蚀最人许可值为:-316L改良型为200um

-25-22-2材料为70μm。

带极堆焊

g)如果选择性腐蚀检查超标,应将检验结果提交用户,由用户决定是否可以接受。7.9裂纹和焊接缺陷的金相检查:裂纹和焊接缺陷的金相检查面为:1)图1至图 4所示的、刊、V-[、-1横断面宏观试样上的任·横断面。2)

图 1 垒图 4 所示的Ⅲ、、Ⅲ 1、 1 剥层检查试样的 0 mm 面及一1 mm、—2 II、-3mm面。对于产品堆焊表面小机加工的剥层检查0mm面见图8。即焊态表面不需全部磨削,磨削面积约等于总面积的 75%。对于产品堆焊层表面要机加工的剥层检查0mm面见图9。

焊态衰面

图8产品堆焊表面不机加工层面确定示意图埠态丧面

产品使用时的机加工面

图9产品堆焊表面机加工剥层面确定示意图b)每一剥层检楞观察面的制备采用机加工磨削后,用水蘑砂纸加水抛光,晨终遍的砂纸粒度为600号。抛光后作金相漫蚀。漫蚀剂纽成体积比按HNO(65%):HCI(3f%):H,()(30%)=12:1。浸蚀剂应在使用之前配制,浸蚀儿秒钟清楚显示出结晶组织后.用水冲洗干净,擦上酒精脱水并吹干。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:10958—2002

中华人民共和国化工行业标准

HG/T3179.2002

代替HG/T3179—1988

尿素高压设备堆焊工艺评定

和焊工技能评定

Surfacing procedure qualification and welder performancequalification for high pressure urea equipment2002-09-28发布

2003-06-01实施

中华人民具和国国家经济贸易委员会发布前言

HG/T 31792002

本标准代替推荐性化T行业标准HC/T31791988尿素高压设备璀焊.工艺评定和焊工技能评定》。

术标谁是根据多年实施HG/T31791988取得的经验和国内尿素设备发展的需要,对HG/T3179--1988修订而成。

本标准与HG/T3179—1988的卡要技术差异:对术语和定义》进行了修改,增加和取消了一些评定重要变素和次要变素,并将焊接工芝变素归纳在表1中。

修改广堆焊评定试件尺寸及取样图。各种检验方法标准号做了析应的修收。一增加了技能评定复试的要求。一-技能评定的有效期做了修收。焊条电焊堆媒技能评定堆尺寸做了修改。—…渗透检测内容做修改。

-提高了晶间腐蚀倾向和选摔性腐蚀试验的验收标准。-堆焊层熔敷金属化学分析验收标准略有变化。裂纹和缺陷的金相剥层检验中,-4面的检验取消。堆焊工艺评定增加了弯曲试验的要求。一堆焊工艺评定增加了耐蚀层的拉伸试验要求。本标准的附录A为资料性附录。

本标准由原国家石油和化学工业局政策法规司提出。本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:大连冰小集团金州重型机器有限公司。本标准主要起草人:战奇、曲盂盛、刘静、洪怡。本标准1988年首次发布为化工专业标准ZB/TG93007—1988,1997年调整为推荐性化工行业标准,并重新编号为HG/T3173—1988。(25)

1范围

HG/T 3179—2002

尿素高压设备堆焊工艺评定和焊工技能评定本标准规定广尿索高压设备尿素级超低碳铬镍奥氏体不锈钢(以下简称尿素级不锈钢)堆焊评定的基本规则、试验方法和检验要求。本标准适用于尿素高压设备尿索级不锈钢弧带极-焊条电弧焊堆焊工艺评定.技能评定。除广满足本标准外,若用户或图纸、技术条件另有要求,应补充到本标谁所规定的堆焊评定内容中。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修收单(不包括期误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注H期的引用义件,其最新版本适用于本标准。HG/T3172尿素高压设备制造检验方达尿素级超低碳铬镍钼奥氏体不锈钢品间腐蚀倾向试验的试样制取

HG/T3173尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶问腐蚀倾向试验

HG/T3174尿素商压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢的选择性腐蚀检查和金相检查

HG/T3175尿素高压设备制造检验方不锈钢带极白动堆焊层的超声检测JB4708—2000钢制压力容器焊接工艺评定JB4730压力容器无损检测

3术语和定义

下列术语和定义适用于本标准。3. 1

焊接工艺评定Weldingprocedure qualification为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。3.2

焊工技能评定Weldcrpcrformancequalification为验证焊工能否焊出满足规定要求的致密的焊缝而进行的试验过程及结果评价。3. 3

堆焊层surfacing layer

堆焊层足指用矫化焊复合方法形成的不锈钢衬里层,他包括过渡层和耐蚀层。3. 4

堆焊评定surfacingqualification堆焊评定是指包括焊接工艺评定和焊工技能评定在内的尿素级不锈钢堆焊评定试验。3.5

试件 Test piece

按照预定的焊接工艺制成的用十堆焊评定试验的焊件。试件包括母材和焊接接头两部分。4—般要求

HG/T 3179—2002

4.1评定的前提条件:

a)焊接工艺评定试板和参加技能评定试验的焊工,必须经锅炉压力容器不锈钢材料焊工考试合格,具有较好的焊接技能。焊前应对焊工进行培训,使其掌握一定的尿素级不锈钢焊接的基础知识。

评定用焊接材料应符合设计要求,并与生产采用的焊材相同,堆焊评定所用设备及仪表应处by

于正常工作状态。

若合同有要求时,堆焊评定试验应在授权检验机构代表的监督下进行。4.2评定的般程序:

提出堆焊评定任务巧。

缩制焊接工艺规程。

提出堆焊评定要点说明书,其中列出检验项日,试样数量:制定堆焊评定进度计划,并加以实施。填写堆焊评定报告,审批签字,存档备查,4.3除带极堆焊技能评定外,堆焊评定应采取焊条电弧焊堆焊与带极堆焊方法组合进行。4.4堆焊评定工艺变素分为重要变索稚次要变素。堆焊评定的工艺变素见表1。a

任·重要变素的改变,应重新评定。b)

任一次要变紊的改变,不需要重新评定。表 1 工艺变素表

堆焊方法

焊接条件

堆焊方法或焊接方法合

焊接材料的商业牌号.类型和规格焊接位置

比已评定合格的最高层间温度值高20℃以上耐蚀层焊后热处理温度比己评定合格值高 20℃以 上焊接电流种类(AC 或 DC)或极性焊接电流或烁接电压的改变超过+10%焊接速度改变超过土10%

没有完整的堆评定检验报告

焊剂厚度超过规定

焊道搭接量小于 7 mm

焊道之间搭接量在焊道宽度0%70%范围之外过渡层用焊条电孤焊堆焊,耐蚀层用带极埋弧堆焊,或友之过渡层焊接材料炉批号、规格

带极埋孤焊的一层耐蚀层评定合格后,耐蚀层多于.层堆焊层厚度低已评定最小厚度

取消焊接熔池磁场控制

产品基层钢材常温下的屈服强人于等于 392MPa,基层钢材改变(28)此内容来自标准下载网

带极堆焊

焊条电弧焊

表1《完)

焊接条件

中断不锈钢带极堆炽焊接工作个月以上中断尿案级材料焊接三个月以上(但4.8许可除外)焊接方法改变

焊接位置改变

焊接电流种类(AC或DC)或极性

炼接电流或焊接电压的改变超过+10%带极宽度改X60tmm以上

电源外特性改变和白动控制水平显著降低,这两者同时出现好道轨逊由线收为圆或螺旅线,或反之炽条电孤焊堆焊改为焊条电弧焊雄焊与带极堆焊组台尿索级烯数金属从316L改良型改变为2522-2.型焊条电弧焊堆焊与带极堆焊组合评定合格,改为单一焊条电弧焊堆焊耐蚀层堆焊层数的改变

注:〇-重要变素:次要变素。

HG/T 3179-2002

堆焊方法

带极堆焊

焊条电弧炉

4.5工艺评定耐蚀层进行检验后,当出现带极堆焊部分合格,焊条电狐焊堆焊不合格时(或反之),只需补做不合格部分的评定,不需要重新做完整的纽介评定。4.6技能评定试验未通过裂纹和接缺陷金相剥层检验,应重新进行评定。a)当文即要求重新进行技能评定时,应适当增加堆焊尺寸,足以制取两块裂纹和焊接缺陷的金相剥层检验试样,这两块试样均应通过本标准要求的检验。h)焊工经过一定时间培训后,按本标准的要求重新进行一套完整的评定。4.7堆焊工艺评定试验合格,参与工艺评定试板焊接的焊.工技能评定试验也合格。4.8已评定合格的焊条电弧焊堆焊焊丁在三个月内未进行该项施焊,应重新进行技能评定。但经授权检验机构的代表认可时,可以延长三个月。4.9已评定合格的带极堆焊焊接操作工在六个月内未从事不锈钢材料带极堆焊工作,应重新进行技能评定。

5试件制备

5.1试板尺寸

5.1.1对于60mm宽焊带,堆焊评定试板厚度不小于90mm,最小尺寸为650mm×600mm(见图1),当焊T技能评定与工艺评定一起进行且需制备管板评定试件时,最小尺寸为960mm×600mm(见图2)。

5.1.2带极堆焊技能评定试板尺寸(对-名焊工)及焊道排列见图3。试板最小厚度为90mn1,试板宽度可视考试焊工数量而定。

5.1.3焊条电弧焊堆雄焊焊工技能评定试板型式有两种:2)

种是专业焊条电孤焊堆焊技能评定制备的试板,试板及堆焊尺寸见图4:(20)

HG/T 31792002

6)另种是借用带极-焊条电弧焊堆焊工艺评定试板边缘作为焊条电弧焊堆焊技能评定试板:试板及堆焊尺寸见图2。

5.1.4超过六个或单个惊工技能评定可参照图2和图1确定,其堆焊的最小尺寸为200mm×80mm。100

单位为毫来

带极-焊条电弧焊堆焊工艺评定试板尺寸及取样示意图图1

制备管与管板煤接试件

1IG/T31792002

单位为毫米

图2带极-焊条电弧焊堆焊评定试板尺寸及取样示意图(31)

HG/T 31792002

5.2试件基层材料选取

停乳片重新起弧处

单位为毫米

带极堆焊技能评定试板尺寸及取样示意图图3

单位为毫米

能带摄侧作到焊

耐蚀是起与引处

图4焊条电弧焊堆焊技能评定试板及取样示意图试件基层材料按表2选取。

表2基层材料选用表

产品在常温下的丽服强度

392 MPH

392MPa

5.3焊前文件准备

5.3.1堆焊工艺规程。

5.3.2焊接材料质量证明书。

5.3.3试板材料质量证明书。

5.3.4不锈钢焊工考试报告。

基层试板的材料

与产品相同

允许用任何类型的碳制

5.3.5堆焊数据记录表(可参照附录A的表A.1和表A.2),应记录的内容见表3。6

接材料制造广名

焊材型号或牌凸

焊条直径或带极规格

焊条或带极炉弓

焊剂型号

爆剂炉号

焊机型号、家

焊机电源特性及极性

实测焊接电流值

实谢焊接电压值

炽接速度

带极伸出长度

注:表示要求记录的项日。

5.4堆焊层的焊接规定

焊条电螂

焊堆焊

表3焊接条件表

焊道搭接宽度

焊剂厚度

熔嗽焊道长与熔化的焊条长之比焊道意度

堆焊层度

焊接位置

预热及层问温度(最大/小)

热处理(温度,时间)

焊工(名)及钢印

熄姬坑是否打磨

焊道侧面是否打磨

每层表面打磨;全部尚部、仪剃5.4.1严格按照焊接工艺规程的各项要求施焊。5.4.2带极·焊条电孤焊组合堆焊工艺评定的焊道排列片式见图1和图2。HG/T 3179—2002

焊条电源

焊堆焊

5.4.3带极堆焊技能评定焊道排列方式见图3,焊条电弧焊堆焊技能评定见图2和图4。带极

5.4.4焊条电弧焊堆焊应为自线焊道,不允许摆动,焊条直径小于5mm焊道之间搭接量为50%~70%,层间温度不人于150℃,

5.4.5焊条电孤焊堆焊过渡层为:层,耐蚀层至少二层,堆焊层表面略高丁带极璀焊层。焊条电弧焊堆焊的耐蚀层中,至少最后·层的每焊道均应断开,丑熄弧孤点和起孤点呈斜线。应以平行四边形的形式分段进行焊接,以·-根焊条焊接的焊缝长度为边长,不允许采用连续焊的方式,婴求最终焊道与带极焊道相焊,

5.4.6带极堆焊过渡层一层,耐蚀层层。此两层的焊道应互平行且错开约焊道宽度的半,按图3所小进行操作工技能评定时,过渡层焊三道,然后耐蚀层焊二道,这二道应互相搭接,其中·道必须中途停弧,然后调整焊机,修磨弧坑,再重新起弧。5.4.7堆焊过渡层时,始焊温度不得低于规定的预热温度。5.4.8工艺评定试板过渡层堆焊后,一般要求焊后热处理,并作渗透检测和超声测厚,然后堆焊耐蚀层,过渡层焊后是否作超声检测,应按照产品技术文件确定。5.4.9带极堆焊技能评定,过渡层焊后可以不进行焊后热处理、铁素体测定及渗透检测。5.4.10堆焊评定时,每层焊接均应记录表3规定的爆接条件。6试样制备

6.1为减轻重量和便于取样,在截取试样前可将多余基层碳钢刨去,保留碳钢基层厚度不小于20tmu

6.2.艺评定诚样尺寸、数量及其取样位置见图1和图2。6.3技能评定试伴尺寸、数量及其取样位置见图2、图3和图4。带极堆焊技能评定品间腐蚀倾向试验(33)

HG/T 3179...2002

试样位置应在带极焊道的搭接区,裂纹及焊接缺陷的金杆剥层检查的试样位置,必须在中途停弧的接头处。

6.4晶问腐蚀倾向试验试样的制取按HG/T 3172的规定进行。当产品堆焊表面不做机加工时按图取样,当产品堆焊表面经机加工时接图6取样。焊态衣面

图 5 腐蚀试样取样位置示意图(表面不加工)娱态表

机加工表面

图6腐蚀试样取样位置示意图(表面加工)6.5拉仲试样数量及取样位置见图1和图2,拉伸试样尺小见图11。6.6弯曲试验试样数量及取样位置见图1和图2。试样尺寸按JI34708—2000中7.4.3.1h),c)规定执行。

6.7图 1 至图 4 中标注的数字表示:a)

「为焊条电弧焊堆焊工艺评定晶间腐蚀倾向试验的试样。Ⅱ为带极堆焊工艺评定晶间煽蚀倾向试验的试样。耳为焊条电弧焊堆焊工艺评定裂纹及焊接缺陷的金相剥层检试样。I为带极堆焊T艺评定的裂纹及焊接缺陷的金相刺层检查试样,V为焊条电孤焊堆焊工艺评定的横断面宏观检查试样。И为带极堆焊工艺评定的横断面宏观检查试样。相为焊条电孤煤堆焊工艺评定拉仲试验试样,恤为带极焊堆工艺评定拉伸试验试样。为焊条电弧焊堆焊工艺评定湾曲试验侧弯试样。为带機堆焊工艺评定弯曲试验侧弯试样。1-1为焊条电孤焊堆焊技能评定品间腐蚀倾问试验的试样。Ⅲ-1为焊条电弧焊堆焊技能评定裂纹及焊接缺陷的金相剥层检查试样。V-1为焊条电孤焊技能评定堆焊的横断面宏观检查试样,Ⅱ-1 为带极雄焊技能评定品间腐蚀倾向试验的试样。IV-1为带极堆焊技能评定裂纹及爆接缺陷的金相剩层检查试样。引1为带极堆焊技能评定的横断面宏观检查试样,(1)~(6)为焊工钢印号。

7检验及结果评定

7.1堆焊评定试板焊接完成后,应对耐蚀层进行无损检测和有损检验。堆焊评定检验项口见表4。8

检验项目

耐蚀层的渗透检测

超声检测

超声测厚

铁系体测造

耐蚀层的化学分析

能间腐蚀倾向试验

选择性癫蚀检查和金相检查

裂纹及焊接缺陷的金相剥层检存横断面宏观检验

拉神试验

弯曲试验

注:/表示要求1一表示不要求。a仅适用于带极堆焊。

堆焊评定检验项目

工艺评定

评定类型

HG/T 31792002

技能评

b当有多名焊工进行技能评定且焊材为同一炉号时,喆间瘾倾向试验的试样可以减少,邮不多于五名工取一个试样,多丁五名焊工取二个试样7.2

渗透检验应按IB 4730的规定进行,I级合格,7.3

超声检测应按HG/T3175规定进行,探伤总面积为总堆焊面积的30%7.4

超声测厚应按HG/T3175规定进行,堆焊层厚度应从过渡层与基材交界的熔合线算起。铁素体测量应采用经校正的铁素体测量仪进行测量,蚀层铁素体含量不得超过0.6%。7.5

化学成分分析应从距表面最低点3mm以内堆焊层中取样,测定C,Cr、Ni,Mo,Mn、Si、N化学成7.6

分的平均值。化学成分的要求见表5。表5耐蚀层化学成分

25-22-2型

316L改良型

注:丧中的化学成分含量均为质量分数(%)。Ni

1.90~2. 70

12.20~3.00

品间腐蚀倾向试验应按照HG/T3173的规定进行。对于25-22-2型尿素级不锈钢五个周期的半7.7

均腐蚀速率应不超过1μm/48h;对于316L收良型尿素级不锈钢应不超过3.3μm/48h。但是不能以此值作为评判的标准,最终合格与否取决于选择性腐蚀检查和金相检查的结果。7.8选择性腐蚀检查和金相检查:所有经晶间腐蚀倾向试验后的试样,都应作选择性腐蚀检查和金相检查。a)

选择性腐蚀检查和金相检查按照HG/T3174的规定进行。金相检查观察面位置应按照HG/T 3174的规定确定。品间腐蚀倾向试验的试样所有表面都应进行选择性腐蚀检查。如块试样最大选择性腐蚀值超过7.8()的规定值时,检查报告应画出腐蚀部位示意图,记录选择性腐蚀最大值和平均值。选择性腐蚀部位标记示意图见图7。(35)

HG/T3179—2002

焊务电城焊

焊案:电机焊

图7选择性腐蚀部位标记示意图

f)难焊层熔敷金属的选择性魔蚀最人许可值为:-316L改良型为200um

-25-22-2材料为70μm。

带极堆焊

g)如果选择性腐蚀检查超标,应将检验结果提交用户,由用户决定是否可以接受。7.9裂纹和焊接缺陷的金相检查:裂纹和焊接缺陷的金相检查面为:1)图1至图 4所示的、刊、V-[、-1横断面宏观试样上的任·横断面。2)

图 1 垒图 4 所示的Ⅲ、、Ⅲ 1、 1 剥层检查试样的 0 mm 面及一1 mm、—2 II、-3mm面。对于产品堆焊表面小机加工的剥层检查0mm面见图8。即焊态表面不需全部磨削,磨削面积约等于总面积的 75%。对于产品堆焊层表面要机加工的剥层检查0mm面见图9。

焊态衰面

图8产品堆焊表面不机加工层面确定示意图埠态丧面

产品使用时的机加工面

图9产品堆焊表面机加工剥层面确定示意图b)每一剥层检楞观察面的制备采用机加工磨削后,用水蘑砂纸加水抛光,晨终遍的砂纸粒度为600号。抛光后作金相漫蚀。漫蚀剂纽成体积比按HNO(65%):HCI(3f%):H,()(30%)=12:1。浸蚀剂应在使用之前配制,浸蚀儿秒钟清楚显示出结晶组织后.用水冲洗干净,擦上酒精脱水并吹干。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。