JB/T 6752-1993

基本信息

标准号: JB/T 6752-1993

中文名称:中小型水轮机转轮静平衡试验规程

标准类别:机械行业标准(JB)

英文名称: Specification for static balance test of small and medium-sized turbine runners

标准状态:现行

发布日期:1993-08-21

实施日期:1993-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3357795

标准分类号

中标分类号:电工>>发电用动力设备>>K55水轮机及其辅助设备

关联标准

出版信息

出版社:机械工业出版社

页数:9页

标准价格:16.0 元

出版日期:1993-10-01

相关单位信息

起草人:陆楚勋、杨宝柱

起草单位:机械工业部夭津电气传动设计研究所

提出单位:机械工业部天津电气传动设计研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了中小型水轮机转轮静平衡的平衡方法,平衡品质等级以及相应的检验方法。 JB/T 6752-1993 中小型水轮机转轮静平衡试验规程 JB/T6752-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

中小型水轮机转轮静平衡试验规程主题内容与适用范国

JB/T6752—1993

本标准规定了中小型水轮机转轮静平衡的平衡方法,平衡品质等级以及相应的检验方法。本标准适用于功率等于和小于10MW的轴流式、混流式、水斗式和斜击式水轮机转轮平衡质量的检查与验收,贯流式、斜流式、双击式水轮机转轮和水泵水轮机转轮,以及飞轮,旋转油盆等水轮机旋转零部件可参照使用。

2引用标准

GB2900.45

电工名词术语水轮机、水轮机和蓄能泵GB6444

GB8564

GB9239

平衡词汇

水轮发电机安装技术规范

刚性转子平衡品质许用不平衡的确定3转轮平衡条件、许用不平衡量及平衡品质等级3.1转轮平衡条件

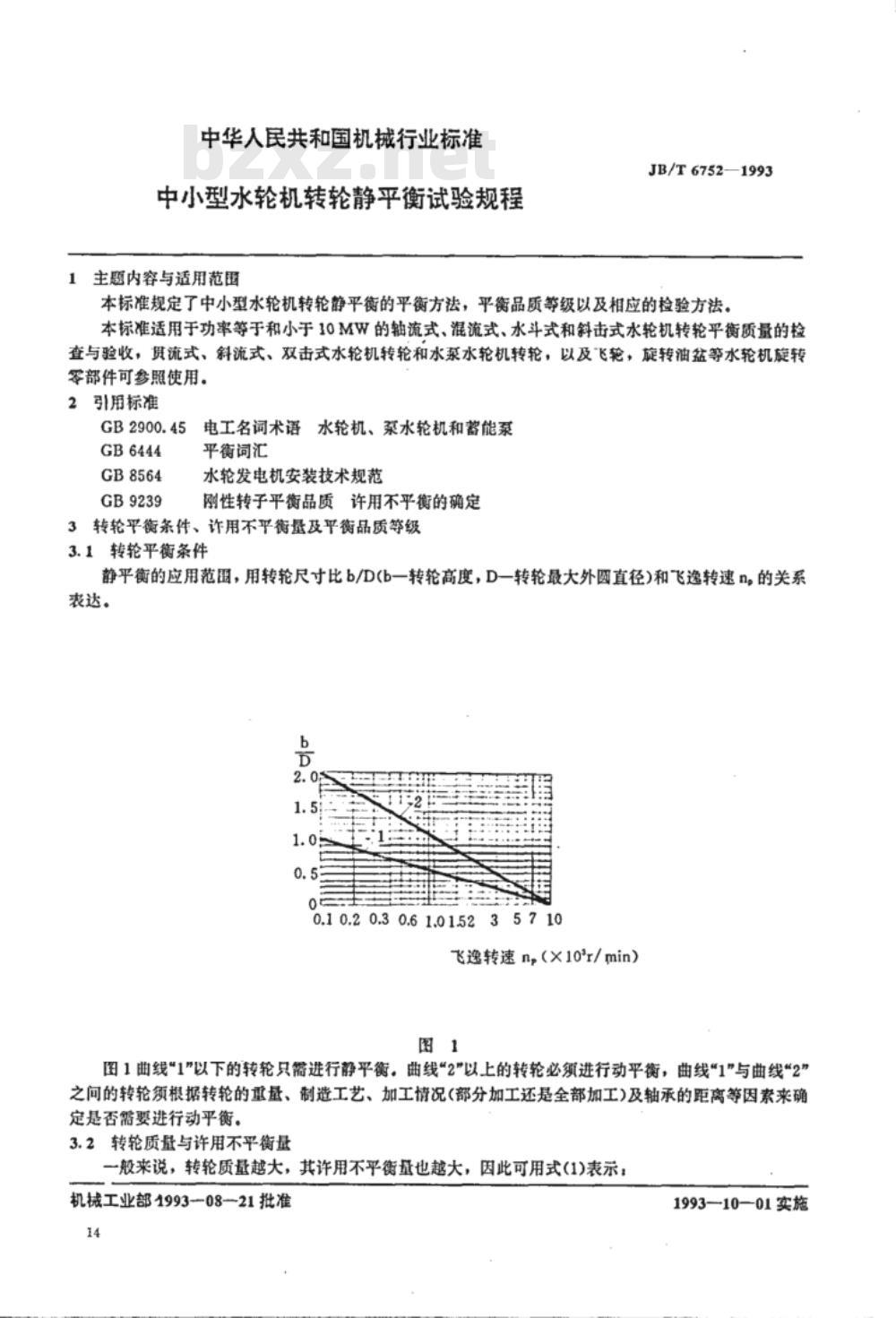

静平衡的应用范围,用转轮尺寸比b/D(b一转轮高度,D一转轮最大外圆直径)和飞逸转速n,的关系表达。

0.10.20.30.61.015235710

飞逸转速n,(×10°r/min)

图1曲线1”以下的转轮只需进行静平衡。曲线“2\以上的转轮必须进行动平衡,曲线“1”与曲线“2”之间的转轮须根据转轮的重量、制造工艺、加工情况(部分加工还是全部加工)及轴承的距离等因素来确定是否需要进行动平衡。

3.2转轮质量与许用不平衡量

一般来说,转轮质量越大,其许用不平衡量也越大,因此可用式(1)表示:机械工业部1993-0821批准

1993—10—01实施

一许用质量偏心距,um;

式中:ep-

U—一许用不乎衡量,g,mm;

M——转轮质量,kg.

3.3飞逸转速与许用不平衡录

JB/T6752—1993

转轮的许用不平衡度(即许用质量偏心距)一般与转轮的飞逸转速(角速度)成反比,即:cp.wconst.

式中,-

一对应于水轮机最大飞逸转速n,时的角速度(rad/s),wn,/10。3.4平衡品质等级bZxz.net

本规程推荐中小型水轮机转轮的平衡品质等级取G4,邸e·w=4mm/s。平衡品质等级由式(3)表G=Cmr

一平衡品质等级,mm/s。

式中:G一

3.5许用不平衡量

中小型水轮机转轮的许用不平衡量U可按式(4)计算:Um=4X10*·M

如果算得在最大校正半径处许用不平衡质量小于15g时,取15g.静平衡

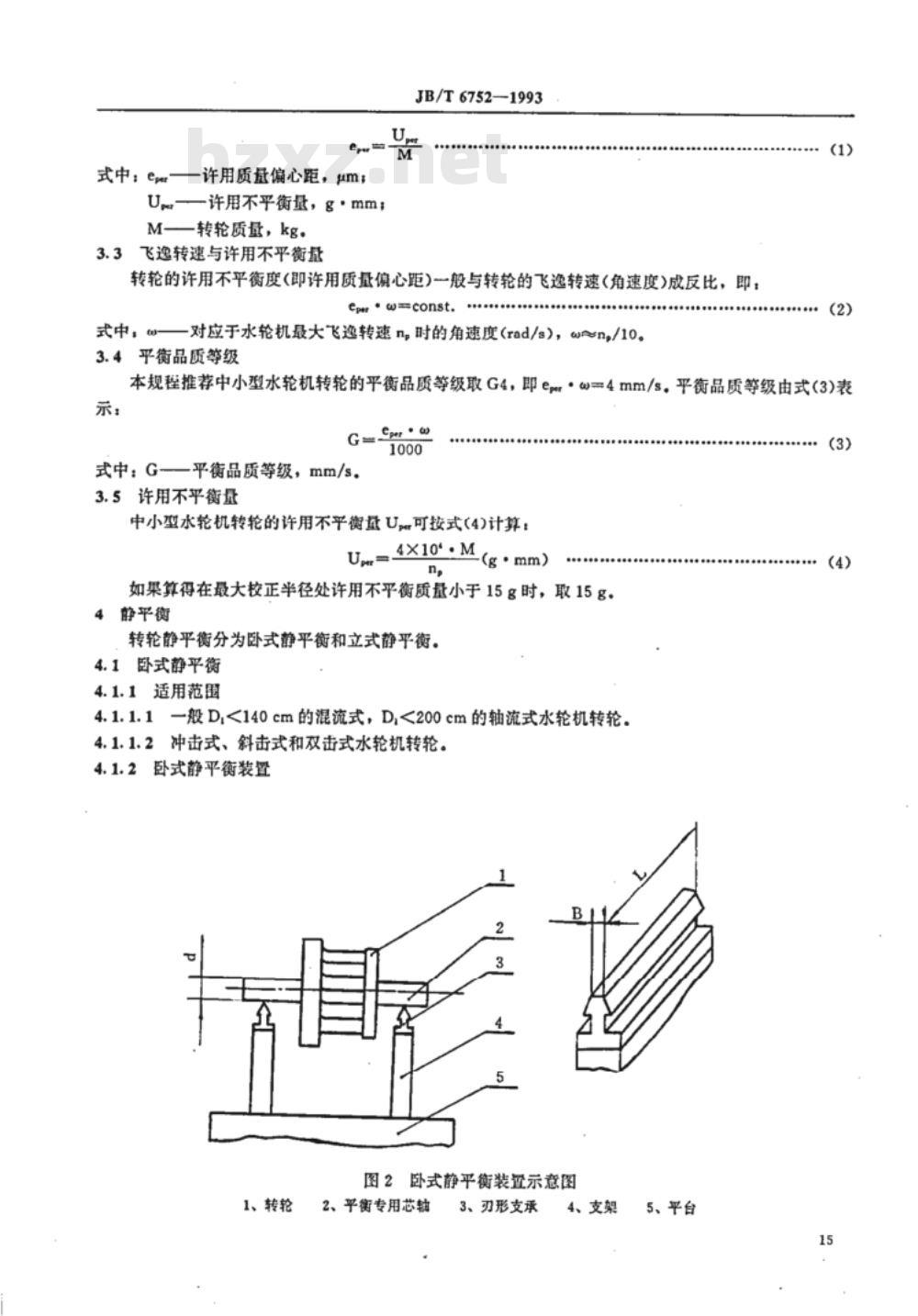

转轮静平衡分为卧式静平衡和立式静平衡。4.1卧式静平衡

4.1.1适用范围

4.1.1.1一般D,<140cm的混流式,D,<200cm的轴流式水轮机转轮。4.1.1.2冲击式、斜击式和双击式水轮机转轮。4.1.2卧式静平衡装置

图2卧式静平衡装置示意图

1、转轮

2、平衡专用芯轴

3、刃形支承

4、支架

5、平台

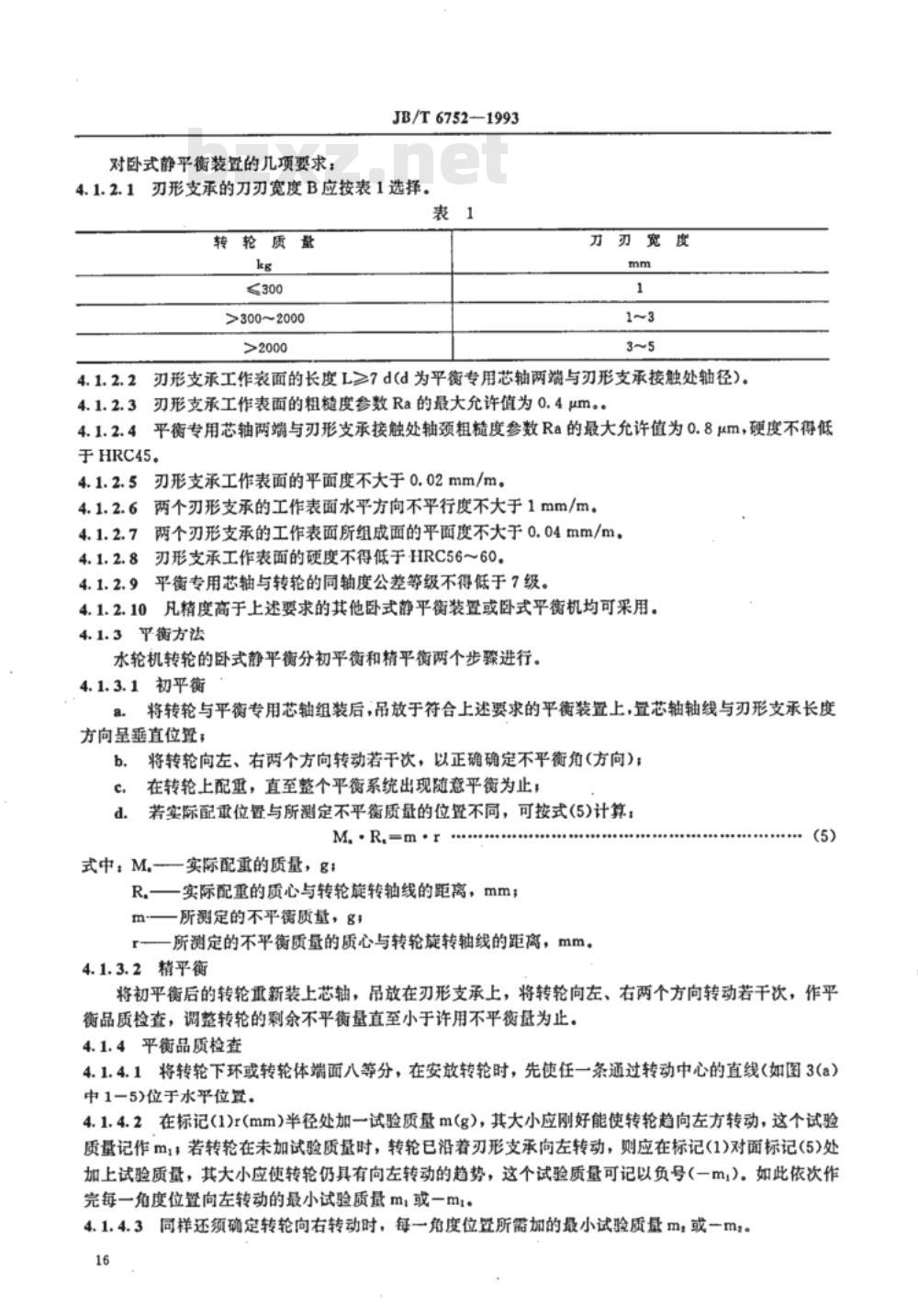

对卧式静平衡装置的几项要求:JB/T6752—1993

4.1.2.1刃形支承的刀刃宽度B应按表1选择。表1

转轮质量

≤300

>300~2000

刀刃宽度

4.1.2.2刃形支承工作表面的长度L≥7d(d为平衡专用芯轴两端与刃形支承接触处轴径)。4.1.2.3刃形支承工作表面的粗糙度参数Ra的最大允许值为0.4μm。4.1.2.4平衡专用芯轴两端与刃形支承接触处轴颈粗糙度参数Ra的最大允许值为0.8μm,硬度不得低于HRC45。

4.1.2.5刃形支承工作表面的平面度不大于0.02mm/m。两个刃形支承的工作表面水平方向不平行度不大于1mm/m。4.1.2.6

两个刃形支承的工作表面所组成面的平面度不大于0.04mm/m。4.1.2.7

4.1.2.8刃形支承工作表面的硬度不得低于HRC56~60。平衡专用芯轴与转轮的同轴度公差等级不得低于7级。4.1.2.9

4.1.2.10凡精度高于上述要求的其他卧式静平衡装置或卧式平衡机均可采用。4.1.3平衡方法

水轮机转轮的卧式静平衡分初平衡和精平衡两个步骤进行。4.1.3.1初平衡

将转轮与平衡专用芯轴组装后,吊放于符合上述要求的平衡装置上,置芯轴轴线与刃形支承长度a.

方向呈垂直位置

将转轮向左、右两个方向转动若干次,以正确确定不平衡角(方向):在转轮上配重,直至整个平衡系统出现随意平衡为止;c.

若实际配重位置与所测定不平衡质量的位置不同,可按式(5)计算:d.

M..R.-m·r

式中,M,-实际配重的质量,g;R,一一实际配重的质心与转轮旋转轴线的距离,mm;m*

所测定的不平衡质量,g;

r-—所测定的不平衡质量的质心与转轮旋转轴线的距离,mm。4.1.3.2精平衡

将初平衡后的转轮重新装上芯轴,吊放在刃形支承上,将转轮向左、右两个方向转动若干次,作平衡品质检查,调整转轮的剩余不平衡量直至小于许用不平衡量为止。4.1.4平衡品质检查

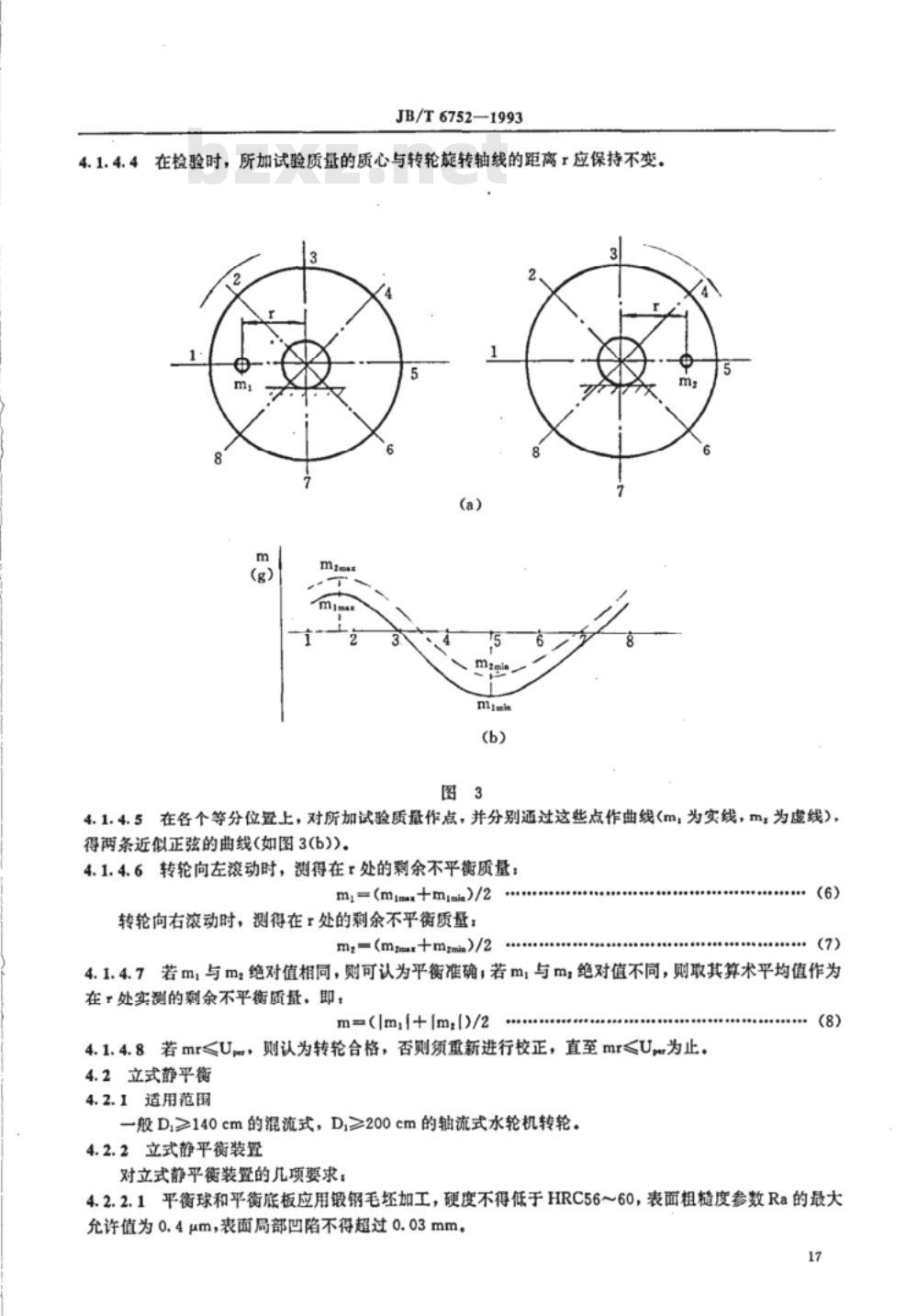

4.1.4.1将转轮下环或转轮体端面八等分,在安放转轮时,先使任一条通过转动中心的直线(如图3(a)中1一5)位于水平位置。

4.1.4.2在标记(1)r(mm)半径处加一试验质量m(g),其大小应刚好能使转轮趋向左方转动,这个试验质量记作m1,若转轮在未加试验质量时,转轮已沿着刃形支承向左转动,则应在标记(1)对面标记(5)处加上试验质量,其大小应使转轮仍具有向左转动的趋势,这个试验质量可记以负号(一m)。如此依次作完每一角度位置向左转动的最小试验质量m或一m1。4.1.4.3同样还须确定转轮向右转动时,每一角度位置所需加的最小试验质量m或一mz。16

JB/T6752—1993

4.1.4.4在检验时,所加试验质量的质心与转轮旋转轴线的距离r应保持不变。5

4.1.4.5在各个等分位置上,对所加试验质量作点,并分别通过这些点作曲线(m,为实线,m:为虚线),得两条近似正弦的曲线(如图3(b))。4.1.4.6转轮向左滚动时,测得在r处的剩余不平衡质量:m,=(mimax+mmie)/2

转轮向右滚动时,测得在处的剩余不平衡质量:mz=(mzmx+mmin)/2

4.1.4.7若m;与m:绝对值相同,则可认为平衡准确;若m;与m;绝对值不同,则取其算术平均值作为在「处实测的剩余不平衡质量,即:m=(|m,/+|m()/2

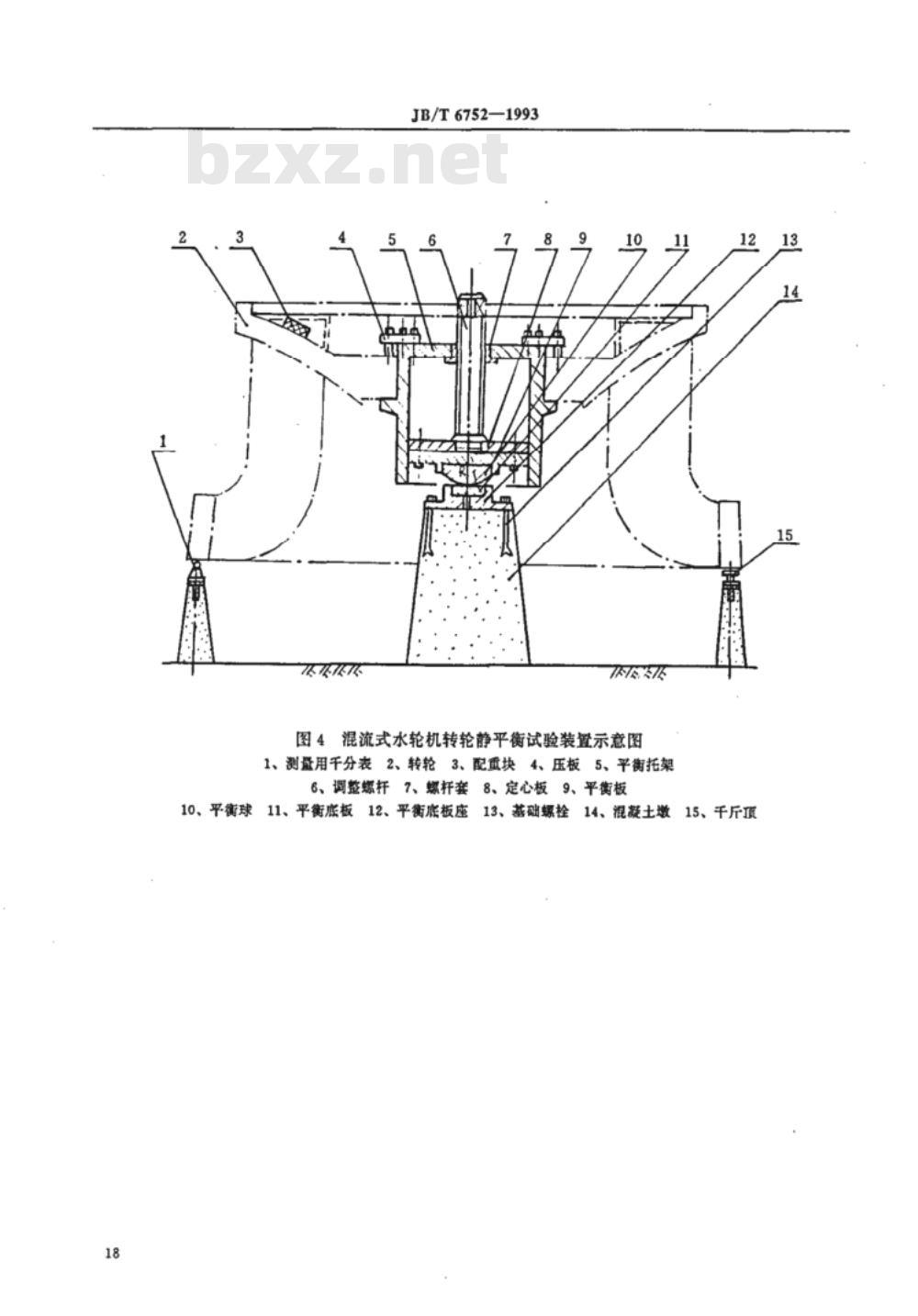

4.1.4.8若mr≤Ur,则认为转轮合格,否则须重新进行校正,直至mr≤U为止。4.2立式静平衡

4.2.1适用范围

一般D,≥140cm的混流式,D,≥200cm的轴流式水轮机转轮,4.2.2立式静平衡装置

对立式静平衡装暨的儿项要求,(8)

4.2.2.1平衡球和平衡底板应用锻钢毛坏加工,硬度不得低于HRC56~60,表面粗度参数Ra的最大允许值为0.4μm,表面局部凹陷不得超过0.03mm。17

JB/T6752—1993

图4混流式水轮机转轮静平衡试验装置示意图1、测量用千分表2、转轮3、配重块4、压板5、平衡托架6、调整螺杆7、螺杆套8、定心板9、平衡板12

10、平衡球11、平衡底板12、平衡底板座13、基础螺栓14、混凝土墩15、千斤顶13

JB/T6752-1993

1、千斤项2、支嫩3、测量用千分表4、转轮5、方形水平仪13

6、下端盖7、配重块8、精平衡时所加配重块9、组合龈钉10、平衡底板11、平衡球12、平衡托架13、垫环14、定心板15、平台14

4. 2. 2. 4

4.2. 2.11

JB/T6752—1993

1、测量用千分表2、方型水平仅3、套筒4、衬套5、调整竭杆6、螺母7、定心板8、平衡球

9、平衡板10、压盖

11、平衡底板12、平衡底板座13、支架14、底座15、千斤顶16、平台

图5轴流式水轮机转轮静平衡试验装置示意图平衡球半径按表2选取。

转轮质量

>5000~10000

>10000

平衡球与定心板的配合应为H7/r6。平衡底板与平衡底板座或支墩的配合应为H7/r6。定心板与平衡托架内孔的配合应为H7/k6。平衡托架与转轮体的配合应为H7/k6。平衡球半径

≥>50

在待平衡转轮的重力作用下,平衡底板的水平度应小于0.02mm/m。垫环两接触面的平行度应小于0.02mm/m,平衡底板应无压衰。

平衡接触点应无压痕。

平台工作面的水平度应小于0.03mm/m。静平衡装置的灵敏度。

静平衡装置的灵敏度可用转轮重心与平衡球中心间的距离来表示(如图6)。20

JB/T67521993

(PR-μM)R

被平衡转轮的重心与平衡球中心的距离,mm;式中,h

H转轮下环或转轮体端面的下沉量,mm;u-—滚动库擦系数,mm。对钢与钢,为0.010.02mm;R一一转轮下环或转轮体端面下沉量的测量点与转轮旋转轴线的距离,mm;P--转轮下环或转轮体端面处所加试重的质量,kg;M-被平衡转轮的质量,kg。

4.2.2.13调整静平衡装置的灵敏度,使之符合表3的要求。表3平衡球中心到转轮重心的距离h转轮质量

>5000~10000

>10000

最大距离h..

4.2.2.14凡精度高于上述要求的立式静平衡装置或立式平衡机均可采用。4.2.3进行立式静平衡应注意的事项最小距离h

4.2.3.1对于组焊的转轮,在静平衡前应完成组合焊接、热处理和打磨至符合图样要求,有减压板的,应完成减压板预装。

4.2.3.2对于轴流转浆式水轮机转轮,在进行立式静平衡前,应配重完成叶片、转轮体及其浆叶操作机构(除操作杆和接力器活塞以外)的装配。4.2.3.3在进行立式静平衡时,应采取防止转轮倾覆的措施。4.2.3.4焊接配重时,应将平衡球与平衡底板脱开。4.2.4平衡方法

水轮机转轮的立式静平衡分初平衡和精平衡两个步骤进行。4.2.4.1初乎衡

4.2.4.1.1稳定性检查

将装上平衡工具的转轮,轻吊放在平台干厅顶上,并使平衡球与平衡底板保持一定距离;a.

轻轻落下千斤顶,使平衡球与平衡底板缓侵接触;21

JB/T6752—1993

观察转轮在平衡球的支承下,是否处于稳定状态;d.若转轮有向任一方向倾倒的趋势(即处于不稳定状态)时,则须用千斤顶将转轮顶起,调节调整螺杆的高度或垫环厚度,然后缓慢落下转轮,直至转轮在平衡球的支承下,达到晃动灵活,处于稳定状态为止。

4.2.4.1.2灵敏度检查

在转轮处于稳定状态后,进行静平衡装置的灵敏度检查。将质量不同的础码P1、Pz、Ps,分别放置在转轮下环或转轮体端面的同一位置上;a.

在加础码的位置,用于分表分别测出放置础码后转轮下环或转轮体端面的下沉量H、H2、H,:将P、P,和Hi、Hz代入公式(10)、(11),可计算出静平衡装置的灵敏度h(单位:mm)和平衡球与平衡底板间的滚动库擦系数μ(单位:mm);(P,-P,)·R

(H=H)·M

(P,·H,-P,·H,)·R

(H-H,)·M

式中:R—码质心与转轮旋转轴线的距离,mm;M转轮质量,kg。

d.用P,和H,对公式(10)、(11)的计算结果进行校核;若h值符合表3规定的数值范围,则认为静平衡装的灵敏度合格。e

若不符合规定要求,则必须用干斤项项起转轮,以求得的h值为参考,重新调节调整螺杆的高度或垫环厚度,重复完成上述a、b、c、d项,直室静平衡装置的灵敏度合乎要求为止。f.静平衡装暨的灵敏度调整合格后,须采取防止调整螺杆松动的措施。4.2.4.1.3卸去试重础码,在转轮上进行平衡配重。用干分表或水平仪测量转轮下环或转轮体端面最高点与最低点之差△H值,按式(12)计算出所a.

需配重的质量:

P'=M(AH .b/2+u·R)

式中;P'—使转轮下环或转轮体端面水平时,所需配重的质量,kgM转轮质量,kg

R一一所加配重的质心与转轮旋转轴线的距离,mm,AH一一转轮下环或转轮体端面最高点与最低点的实际测量值之差,mm;h一—静平衡装置的灵敏度,采用公式(10)的计算值,mm;μ—平衡球与平衡底板间的滚动摩擦系数,采用公式(11)的计算值,mm。b.若实际配重位置与所计算的配重位置不同,可按式(13)计算:P.·R,=P\.R

式中:P,--实际配重质量,kg

R.一实际配重的质心与转轮旋转轴线的距离,mm;P\由公式(12)所得的平衡配重的质量,kgR一计算配重的质心与转轮旋转轴线的距离,mm。c.根据上述的计算结果,在转轮轻的一侧配重。4.2.4.2精平衡

在配重完成以后,缓侵落下转轮,由平衡球支承,作平衡品质检查,调整转轮的剩余不平衡量,直至小于许用不平衡量次止。

4.2.5平衡品质检查

4.2.5.1用千分表或水平仪测量转轮下环或转轮体端面最高点与最低点的差值△H,则转轮实际的下22

沉值H'为:

JB/T6752—1993

H'=△H'/2(mm)

4.2.5.2转轮允许下沉值H。按式(15)或(16)计算:H,

(Upm/1000~μ·M)·R

(40-μ.ng).R

式中,Ur许用不乎衡量,g·mm

一水轮机最大飞逸转速,r/min;np

(mm)

μ——平衡球与平衡底板间滚动摩擦系数,采用公式(11)的计算值,mm;h一—静平衡装置的灵敏度,采用公式(10)的计算值,mm;R千分表或水平仅的测量点距转轮旋转轴线的距离,mmM-—转轮质量,kg.

4.2.5.3若H'≤H。则认为转轮合格。否则,雷重新调整配重的大小和位置,直至H'≤H。为止。5在转轮结构和强度允许的情况下,应在非过流表面采用配重或去重等方法校正不平衡。(14)

6转轮静平衡是转轮生产的最后一道工序,静平衡后的转轮不得再进行任何改变转轮质基分布的加工。许用不平衡量的误差

由于平衡装置及测量仪表、仪器所固有的精度误差,以及操作、校正所造成的平衡误差,对水轮机制造厂家推荐许用不平衡量的允许偏差为一10%,对用户验收推荐许用不平衡量的允许偏差为十15%。8转轮平衡品质等级在图样上的标注方法,可参照采用GB9239标准中的有关规定。试验结果的整理

试验报告应记载下列事项:

试验目的、试验日期、静乎衡装置、工夹具及辅助设备、试验负责人和参加人;转轮编号、图号、直径、重量、最大工作(飞逸)转速、Uer、IIo;静平衡装置装配记录,稳定性及灵敏度检查记录;平衡品质检查记录;

对试验结果的评价。

附加说明:

本标准由机械工业部天津电气传动设计研究所提出并归口。本标准由机械工业部天津电气传动设计研究所负责起草。本标准主要起草人陆楚勋、杨宝柱。23

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中小型水轮机转轮静平衡试验规程主题内容与适用范国

JB/T6752—1993

本标准规定了中小型水轮机转轮静平衡的平衡方法,平衡品质等级以及相应的检验方法。本标准适用于功率等于和小于10MW的轴流式、混流式、水斗式和斜击式水轮机转轮平衡质量的检查与验收,贯流式、斜流式、双击式水轮机转轮和水泵水轮机转轮,以及飞轮,旋转油盆等水轮机旋转零部件可参照使用。

2引用标准

GB2900.45

电工名词术语水轮机、水轮机和蓄能泵GB6444

GB8564

GB9239

平衡词汇

水轮发电机安装技术规范

刚性转子平衡品质许用不平衡的确定3转轮平衡条件、许用不平衡量及平衡品质等级3.1转轮平衡条件

静平衡的应用范围,用转轮尺寸比b/D(b一转轮高度,D一转轮最大外圆直径)和飞逸转速n,的关系表达。

0.10.20.30.61.015235710

飞逸转速n,(×10°r/min)

图1曲线1”以下的转轮只需进行静平衡。曲线“2\以上的转轮必须进行动平衡,曲线“1”与曲线“2”之间的转轮须根据转轮的重量、制造工艺、加工情况(部分加工还是全部加工)及轴承的距离等因素来确定是否需要进行动平衡。

3.2转轮质量与许用不平衡量

一般来说,转轮质量越大,其许用不平衡量也越大,因此可用式(1)表示:机械工业部1993-0821批准

1993—10—01实施

一许用质量偏心距,um;

式中:ep-

U—一许用不乎衡量,g,mm;

M——转轮质量,kg.

3.3飞逸转速与许用不平衡录

JB/T6752—1993

转轮的许用不平衡度(即许用质量偏心距)一般与转轮的飞逸转速(角速度)成反比,即:cp.wconst.

式中,-

一对应于水轮机最大飞逸转速n,时的角速度(rad/s),wn,/10。3.4平衡品质等级bZxz.net

本规程推荐中小型水轮机转轮的平衡品质等级取G4,邸e·w=4mm/s。平衡品质等级由式(3)表G=Cmr

一平衡品质等级,mm/s。

式中:G一

3.5许用不平衡量

中小型水轮机转轮的许用不平衡量U可按式(4)计算:Um=4X10*·M

如果算得在最大校正半径处许用不平衡质量小于15g时,取15g.静平衡

转轮静平衡分为卧式静平衡和立式静平衡。4.1卧式静平衡

4.1.1适用范围

4.1.1.1一般D,<140cm的混流式,D,<200cm的轴流式水轮机转轮。4.1.1.2冲击式、斜击式和双击式水轮机转轮。4.1.2卧式静平衡装置

图2卧式静平衡装置示意图

1、转轮

2、平衡专用芯轴

3、刃形支承

4、支架

5、平台

对卧式静平衡装置的几项要求:JB/T6752—1993

4.1.2.1刃形支承的刀刃宽度B应按表1选择。表1

转轮质量

≤300

>300~2000

刀刃宽度

4.1.2.2刃形支承工作表面的长度L≥7d(d为平衡专用芯轴两端与刃形支承接触处轴径)。4.1.2.3刃形支承工作表面的粗糙度参数Ra的最大允许值为0.4μm。4.1.2.4平衡专用芯轴两端与刃形支承接触处轴颈粗糙度参数Ra的最大允许值为0.8μm,硬度不得低于HRC45。

4.1.2.5刃形支承工作表面的平面度不大于0.02mm/m。两个刃形支承的工作表面水平方向不平行度不大于1mm/m。4.1.2.6

两个刃形支承的工作表面所组成面的平面度不大于0.04mm/m。4.1.2.7

4.1.2.8刃形支承工作表面的硬度不得低于HRC56~60。平衡专用芯轴与转轮的同轴度公差等级不得低于7级。4.1.2.9

4.1.2.10凡精度高于上述要求的其他卧式静平衡装置或卧式平衡机均可采用。4.1.3平衡方法

水轮机转轮的卧式静平衡分初平衡和精平衡两个步骤进行。4.1.3.1初平衡

将转轮与平衡专用芯轴组装后,吊放于符合上述要求的平衡装置上,置芯轴轴线与刃形支承长度a.

方向呈垂直位置

将转轮向左、右两个方向转动若干次,以正确确定不平衡角(方向):在转轮上配重,直至整个平衡系统出现随意平衡为止;c.

若实际配重位置与所测定不平衡质量的位置不同,可按式(5)计算:d.

M..R.-m·r

式中,M,-实际配重的质量,g;R,一一实际配重的质心与转轮旋转轴线的距离,mm;m*

所测定的不平衡质量,g;

r-—所测定的不平衡质量的质心与转轮旋转轴线的距离,mm。4.1.3.2精平衡

将初平衡后的转轮重新装上芯轴,吊放在刃形支承上,将转轮向左、右两个方向转动若干次,作平衡品质检查,调整转轮的剩余不平衡量直至小于许用不平衡量为止。4.1.4平衡品质检查

4.1.4.1将转轮下环或转轮体端面八等分,在安放转轮时,先使任一条通过转动中心的直线(如图3(a)中1一5)位于水平位置。

4.1.4.2在标记(1)r(mm)半径处加一试验质量m(g),其大小应刚好能使转轮趋向左方转动,这个试验质量记作m1,若转轮在未加试验质量时,转轮已沿着刃形支承向左转动,则应在标记(1)对面标记(5)处加上试验质量,其大小应使转轮仍具有向左转动的趋势,这个试验质量可记以负号(一m)。如此依次作完每一角度位置向左转动的最小试验质量m或一m1。4.1.4.3同样还须确定转轮向右转动时,每一角度位置所需加的最小试验质量m或一mz。16

JB/T6752—1993

4.1.4.4在检验时,所加试验质量的质心与转轮旋转轴线的距离r应保持不变。5

4.1.4.5在各个等分位置上,对所加试验质量作点,并分别通过这些点作曲线(m,为实线,m:为虚线),得两条近似正弦的曲线(如图3(b))。4.1.4.6转轮向左滚动时,测得在r处的剩余不平衡质量:m,=(mimax+mmie)/2

转轮向右滚动时,测得在处的剩余不平衡质量:mz=(mzmx+mmin)/2

4.1.4.7若m;与m:绝对值相同,则可认为平衡准确;若m;与m;绝对值不同,则取其算术平均值作为在「处实测的剩余不平衡质量,即:m=(|m,/+|m()/2

4.1.4.8若mr≤Ur,则认为转轮合格,否则须重新进行校正,直至mr≤U为止。4.2立式静平衡

4.2.1适用范围

一般D,≥140cm的混流式,D,≥200cm的轴流式水轮机转轮,4.2.2立式静平衡装置

对立式静平衡装暨的儿项要求,(8)

4.2.2.1平衡球和平衡底板应用锻钢毛坏加工,硬度不得低于HRC56~60,表面粗度参数Ra的最大允许值为0.4μm,表面局部凹陷不得超过0.03mm。17

JB/T6752—1993

图4混流式水轮机转轮静平衡试验装置示意图1、测量用千分表2、转轮3、配重块4、压板5、平衡托架6、调整螺杆7、螺杆套8、定心板9、平衡板12

10、平衡球11、平衡底板12、平衡底板座13、基础螺栓14、混凝土墩15、千斤顶13

JB/T6752-1993

1、千斤项2、支嫩3、测量用千分表4、转轮5、方形水平仪13

6、下端盖7、配重块8、精平衡时所加配重块9、组合龈钉10、平衡底板11、平衡球12、平衡托架13、垫环14、定心板15、平台14

4. 2. 2. 4

4.2. 2.11

JB/T6752—1993

1、测量用千分表2、方型水平仅3、套筒4、衬套5、调整竭杆6、螺母7、定心板8、平衡球

9、平衡板10、压盖

11、平衡底板12、平衡底板座13、支架14、底座15、千斤顶16、平台

图5轴流式水轮机转轮静平衡试验装置示意图平衡球半径按表2选取。

转轮质量

>5000~10000

>10000

平衡球与定心板的配合应为H7/r6。平衡底板与平衡底板座或支墩的配合应为H7/r6。定心板与平衡托架内孔的配合应为H7/k6。平衡托架与转轮体的配合应为H7/k6。平衡球半径

≥>50

在待平衡转轮的重力作用下,平衡底板的水平度应小于0.02mm/m。垫环两接触面的平行度应小于0.02mm/m,平衡底板应无压衰。

平衡接触点应无压痕。

平台工作面的水平度应小于0.03mm/m。静平衡装置的灵敏度。

静平衡装置的灵敏度可用转轮重心与平衡球中心间的距离来表示(如图6)。20

JB/T67521993

(PR-μM)R

被平衡转轮的重心与平衡球中心的距离,mm;式中,h

H转轮下环或转轮体端面的下沉量,mm;u-—滚动库擦系数,mm。对钢与钢,为0.010.02mm;R一一转轮下环或转轮体端面下沉量的测量点与转轮旋转轴线的距离,mm;P--转轮下环或转轮体端面处所加试重的质量,kg;M-被平衡转轮的质量,kg。

4.2.2.13调整静平衡装置的灵敏度,使之符合表3的要求。表3平衡球中心到转轮重心的距离h转轮质量

>5000~10000

>10000

最大距离h..

4.2.2.14凡精度高于上述要求的立式静平衡装置或立式平衡机均可采用。4.2.3进行立式静平衡应注意的事项最小距离h

4.2.3.1对于组焊的转轮,在静平衡前应完成组合焊接、热处理和打磨至符合图样要求,有减压板的,应完成减压板预装。

4.2.3.2对于轴流转浆式水轮机转轮,在进行立式静平衡前,应配重完成叶片、转轮体及其浆叶操作机构(除操作杆和接力器活塞以外)的装配。4.2.3.3在进行立式静平衡时,应采取防止转轮倾覆的措施。4.2.3.4焊接配重时,应将平衡球与平衡底板脱开。4.2.4平衡方法

水轮机转轮的立式静平衡分初平衡和精平衡两个步骤进行。4.2.4.1初乎衡

4.2.4.1.1稳定性检查

将装上平衡工具的转轮,轻吊放在平台干厅顶上,并使平衡球与平衡底板保持一定距离;a.

轻轻落下千斤顶,使平衡球与平衡底板缓侵接触;21

JB/T6752—1993

观察转轮在平衡球的支承下,是否处于稳定状态;d.若转轮有向任一方向倾倒的趋势(即处于不稳定状态)时,则须用千斤顶将转轮顶起,调节调整螺杆的高度或垫环厚度,然后缓慢落下转轮,直至转轮在平衡球的支承下,达到晃动灵活,处于稳定状态为止。

4.2.4.1.2灵敏度检查

在转轮处于稳定状态后,进行静平衡装置的灵敏度检查。将质量不同的础码P1、Pz、Ps,分别放置在转轮下环或转轮体端面的同一位置上;a.

在加础码的位置,用于分表分别测出放置础码后转轮下环或转轮体端面的下沉量H、H2、H,:将P、P,和Hi、Hz代入公式(10)、(11),可计算出静平衡装置的灵敏度h(单位:mm)和平衡球与平衡底板间的滚动库擦系数μ(单位:mm);(P,-P,)·R

(H=H)·M

(P,·H,-P,·H,)·R

(H-H,)·M

式中:R—码质心与转轮旋转轴线的距离,mm;M转轮质量,kg。

d.用P,和H,对公式(10)、(11)的计算结果进行校核;若h值符合表3规定的数值范围,则认为静平衡装的灵敏度合格。e

若不符合规定要求,则必须用干斤项项起转轮,以求得的h值为参考,重新调节调整螺杆的高度或垫环厚度,重复完成上述a、b、c、d项,直室静平衡装置的灵敏度合乎要求为止。f.静平衡装暨的灵敏度调整合格后,须采取防止调整螺杆松动的措施。4.2.4.1.3卸去试重础码,在转轮上进行平衡配重。用干分表或水平仪测量转轮下环或转轮体端面最高点与最低点之差△H值,按式(12)计算出所a.

需配重的质量:

P'=M(AH .b/2+u·R)

式中;P'—使转轮下环或转轮体端面水平时,所需配重的质量,kgM转轮质量,kg

R一一所加配重的质心与转轮旋转轴线的距离,mm,AH一一转轮下环或转轮体端面最高点与最低点的实际测量值之差,mm;h一—静平衡装置的灵敏度,采用公式(10)的计算值,mm;μ—平衡球与平衡底板间的滚动摩擦系数,采用公式(11)的计算值,mm。b.若实际配重位置与所计算的配重位置不同,可按式(13)计算:P.·R,=P\.R

式中:P,--实际配重质量,kg

R.一实际配重的质心与转轮旋转轴线的距离,mm;P\由公式(12)所得的平衡配重的质量,kgR一计算配重的质心与转轮旋转轴线的距离,mm。c.根据上述的计算结果,在转轮轻的一侧配重。4.2.4.2精平衡

在配重完成以后,缓侵落下转轮,由平衡球支承,作平衡品质检查,调整转轮的剩余不平衡量,直至小于许用不平衡量次止。

4.2.5平衡品质检查

4.2.5.1用千分表或水平仪测量转轮下环或转轮体端面最高点与最低点的差值△H,则转轮实际的下22

沉值H'为:

JB/T6752—1993

H'=△H'/2(mm)

4.2.5.2转轮允许下沉值H。按式(15)或(16)计算:H,

(Upm/1000~μ·M)·R

(40-μ.ng).R

式中,Ur许用不乎衡量,g·mm

一水轮机最大飞逸转速,r/min;np

(mm)

μ——平衡球与平衡底板间滚动摩擦系数,采用公式(11)的计算值,mm;h一—静平衡装置的灵敏度,采用公式(10)的计算值,mm;R千分表或水平仅的测量点距转轮旋转轴线的距离,mmM-—转轮质量,kg.

4.2.5.3若H'≤H。则认为转轮合格。否则,雷重新调整配重的大小和位置,直至H'≤H。为止。5在转轮结构和强度允许的情况下,应在非过流表面采用配重或去重等方法校正不平衡。(14)

6转轮静平衡是转轮生产的最后一道工序,静平衡后的转轮不得再进行任何改变转轮质基分布的加工。许用不平衡量的误差

由于平衡装置及测量仪表、仪器所固有的精度误差,以及操作、校正所造成的平衡误差,对水轮机制造厂家推荐许用不平衡量的允许偏差为一10%,对用户验收推荐许用不平衡量的允许偏差为十15%。8转轮平衡品质等级在图样上的标注方法,可参照采用GB9239标准中的有关规定。试验结果的整理

试验报告应记载下列事项:

试验目的、试验日期、静乎衡装置、工夹具及辅助设备、试验负责人和参加人;转轮编号、图号、直径、重量、最大工作(飞逸)转速、Uer、IIo;静平衡装置装配记录,稳定性及灵敏度检查记录;平衡品质检查记录;

对试验结果的评价。

附加说明:

本标准由机械工业部天津电气传动设计研究所提出并归口。本标准由机械工业部天津电气传动设计研究所负责起草。本标准主要起草人陆楚勋、杨宝柱。23

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。