HG/T 3924-2007

基本信息

标准号: HG/T 3924-2007

中文名称:锅炉水处理药剂性能评价方法 动态法

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:336470

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3924-2007.Standard test method for performance of boiler water treatment chemicals-dynamic simulation method.

1范围

HG/T 3924规定了在燃煤、燃油、燃气以及电加热等形式的常压或低压锅炉中使用的炉内水处理化学品(以下称水处理药剂)的缓蚀和阻垢性能动态模拟试验的技术要求和试验方法。

HG/T 3924适用于额定压力小于或等于2.5MPa以水为介质的蒸汽锅炉、汽水两用锅炉以及以水为介质的固定式承压热水锅炉和常压热水锅炉的锅水中添加的水处理药剂的阻垢性能、炉内液相缓蚀性能、炉内汽相缓蚀性能和对蒸汽冷凝水的管道缓蚀性能测定。炉外水处理设备以及物理方法锅炉水处理器的阻垢、缓蚀性能测定也可参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GB 1576工业锅炉水质

GB/T 6903锅炉用水和冷却水分析方法

GB 6904.1锅炉用水和冷却水分析方法pH测定玻璃电极法

GB 6905.1锅炉用水和冷却水分析方法氯化物的测定摩尔法

GB 6907锅炉用水和冷却水分析方法水样的采集方法

GB 6908锅炉用水和冷却水分析方法电导率的测定

GB 6909.1锅炉用水和冷却水分析方法硬度的测定

GB 6910锅炉用水和冷却水分析方法钙的测定络 合滴定法

GB 6911.1锅炉用水和冷却水分析方法硫酸盐的测定重量法

GB 6913.2锅炉用水和冷却水分析方法磷酸盐的测定总无机磷酸盐

GB 6913.3锅炉用水和冷却水分析方法磷酸盐的测定总磷酸盐

GB/T 15451工业循环冷却水中碱度测定方法

GB/T 18175水处理剂缓蚀性能的测定旋转挂片法

1范围

HG/T 3924规定了在燃煤、燃油、燃气以及电加热等形式的常压或低压锅炉中使用的炉内水处理化学品(以下称水处理药剂)的缓蚀和阻垢性能动态模拟试验的技术要求和试验方法。

HG/T 3924适用于额定压力小于或等于2.5MPa以水为介质的蒸汽锅炉、汽水两用锅炉以及以水为介质的固定式承压热水锅炉和常压热水锅炉的锅水中添加的水处理药剂的阻垢性能、炉内液相缓蚀性能、炉内汽相缓蚀性能和对蒸汽冷凝水的管道缓蚀性能测定。炉外水处理设备以及物理方法锅炉水处理器的阻垢、缓蚀性能测定也可参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GB 1576工业锅炉水质

GB/T 6903锅炉用水和冷却水分析方法

GB 6904.1锅炉用水和冷却水分析方法pH测定玻璃电极法

GB 6905.1锅炉用水和冷却水分析方法氯化物的测定摩尔法

GB 6907锅炉用水和冷却水分析方法水样的采集方法

GB 6908锅炉用水和冷却水分析方法电导率的测定

GB 6909.1锅炉用水和冷却水分析方法硬度的测定

GB 6910锅炉用水和冷却水分析方法钙的测定络 合滴定法

GB 6911.1锅炉用水和冷却水分析方法硫酸盐的测定重量法

GB 6913.2锅炉用水和冷却水分析方法磷酸盐的测定总无机磷酸盐

GB 6913.3锅炉用水和冷却水分析方法磷酸盐的测定总磷酸盐

GB/T 15451工业循环冷却水中碱度测定方法

GB/T 18175水处理剂缓蚀性能的测定旋转挂片法

标准图片预览

标准内容

ICS 71. 040. 40

备案号:20495—2007

中华人民共和国化工行业标准

HG/T3924—2007

锅炉水处理药剂性能评价方法

动态法

Standard test method for performance of boiler water treatmentchemicals-dynamic simulation method2007-04-13发布

须=eeekaeke=赣

2007-10-01实施

中华人民共和国国家发展和政革委员会发布前言

本标准针对锅炉水处埋药剂性能的测试方法闻订,本标准的附录A为规范性附录.附录B为资料性附录。本标准由中国石润和化学工业协会提出。本标准由全国化学标准化技术委员会水处理剂分会(SAC/TC63/SC5)归口。本标准负责起草单位:天津化工研究设计院。本标准主要起节人:张超、朱传俊、邵宏谦。HG/T3924—2007

本标准出全国化学标准化技术委员会水处理剂分会(SAC/TC63/SC5)负责解释。1范围

锅炉水处理药剂性能评价方法动态法HG/T3924—2007

本标规定了在燃煤、燃油、燃气以及电加热等形式的常压或低压锅炉中使用的炉内水处理化学品(以下称水处理药剂)的缓蚀和阻垢性能动态模拟试验的技术要求和试验方法。本标难适用于额定压力小于或等于 2.5 MPa以水为介质的蒸汽锅炉、汽水两用锅炉以及以水为介质的固定式承压热水锅炉和常压热水锅炉的锅水中添加的水处理药剂的阻垢性能,炉内液相缓蚀性能、炉内汽相缓蚀性能和对蒸汽冷凝水的管道缓蚀性能测定。炉外水处理设备以及物理方法锅炉水处理器的阻垢、缓蚀性能测定也可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而:鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其晟新版本适用于本标谁。GB150钢制压力容器

CB1576工业锅炉水质

GB/T6903锅炉用水和冷却水分析方法GB 6904. 1

锅炉用水和冷却水分析方法PH定肢璃电极法CB 6905.1

锅炉用水和冷却水分析方法燕化物的测定麻尔法GB 6907

GB 6908

锅炉用水和冷却水分析方法水样的来集方法锅炉用水和冷却水分析方法电导率的测定锅炉用水和冷却水分析方法硬度的测定GB 6909.1

GB 6910

锅炉用水和冷却水分析方法钙的测定络合滴定法锅炉用水和冷却水分析方法硫酸盐的测定重法GB 6911. 1

GB6913.2锅炉用水和冷却水分析方法磷酸盐的测定总无机磷酸盐G 6913.3

锅炉用水和冷却水分析方法磷酸盐的逊定总磷酸盐GB/T15451、工业循环冷却水中碱度测定方法G13/T18175水处理剂缓蚀性能的测定旋转挂片法HG/T3523冷却水化学处理标雄摘蚀试片技术杂件JB4730压力容器无摄检测

3本语

低压锅炉

lwpressurehailers

穿积大于或等于30 L、额定压力小于或等于2.5MFa,以水为介质用丁产生蒸汽或提供热水的密闭承压锅炉。

热水锅炉hat water boilers

常压或出口压力小于等于心.1MPa,只用于提供热水的锅炉。1

HG/T 39242007

炉内化学处理in-boilers chemical trcalment通过在给水中添加水处埋药剂,并在锅炉内部与被加热介质发生化学反应,从而阻止锅炉的换热部分与输水、输气管路发生结垢和金属腐蚀的化学水处理方法。3. 4

锅炉水处理药剂water trentment chemicais for boilers用于防止锅炉系统结垢和金属腐蚀的各种水处理化学品。3.5

给水feed water

向锅炉内供给的自然水或经过处理的水。3.6

锅水boilers water

锅炉的锅简中容纳的用于加热后产生蒸汽或提供热水的水。3.7

阻垢率preventscalerate

经过化学或物理方法处理的水与未经处理的水的换热效果之比,以百分数表示。3.8

缓蚀率prevent corrosion rate经过化学或物理方法处理的水与未经处理的水对金属的腐蚀作用之比,以百分数裘示。3. 9

corrosinn rate

腐蚀速率

以金属被腐蚀产生失重而算得的平均腐蚀速率,单位以mm/a表示。4方法提要

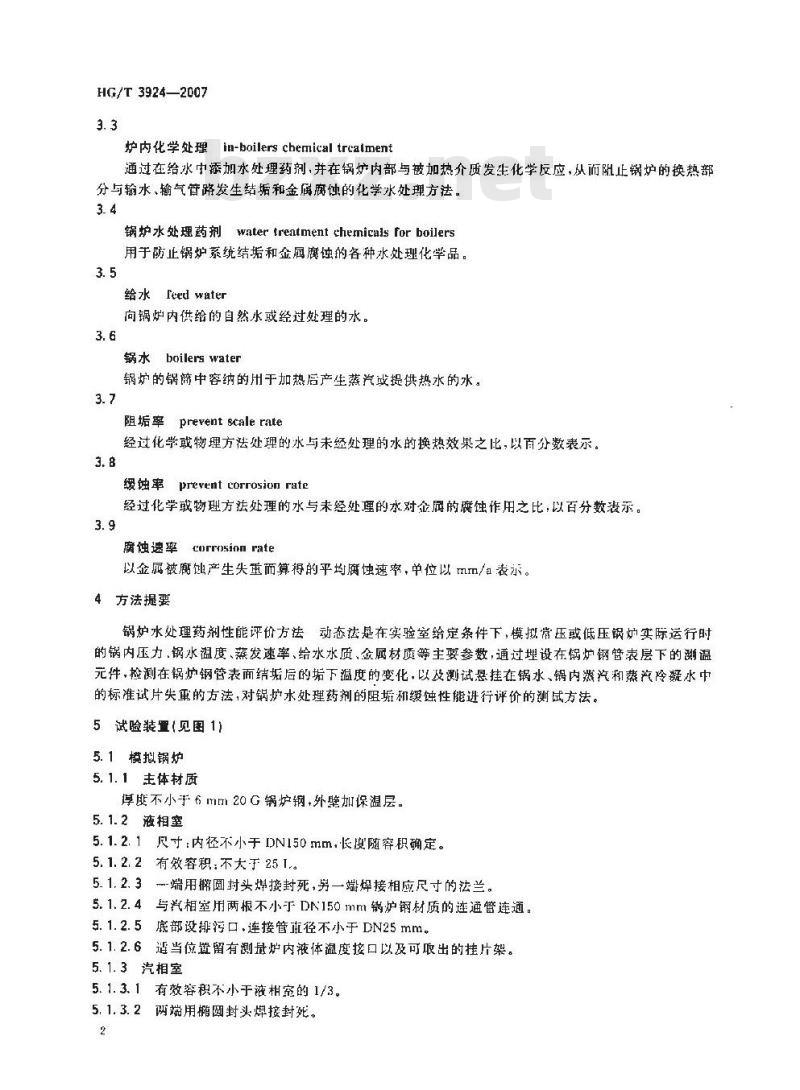

锅炉水处理药剂性能评价方法动态法是在实验室给定条件下,模拟常压或低压锅炉实际运行时的锅内压力,锅水温度、蒸发速率、给水水质、金属材质等主要参数,通过埋设在锅炉钢管表层下的谢温元件,检测在锅炉钢管表面结垢后的垢下温度的变化,以及测试悬挂在锅水、锅内燃汽和蒸汽冷凝水中的标准试片失重的方法,对锅炉水处理药剂的阻垢和缓蚀性能进行评价的测试方法。5试险装置(见图1)

5.1模拟锅炉

5. 1. 1 主体材质

厚度不小于6mm20G锅炉钢外壁加保温层。5.1.2液相室

5.1.2.1尺寸:内径不小于DN150mm,长度随容积确定。5.1.2.2有效容积,不大于25I.

5.1.2.3…-端用概圆头焊接封死,另一端焊接相应尺寸的法兰。5.1.2.4与汽相室用两根不小于DN150mm锅炉钢材质的连通管连通。5.1.2.5底部设排污口,连接管直径不小于DN25mm,5.1.2.6适当位置留有测录炉内液体温度接口以及可取出的挂片架。5.1. 3汽相室

5.1.3.1有效容积不小于液相的1/3。5.1.3.2两端用椭圆封头焊接封死。2

5.1.3.3上部设有蒸汽山口,连接管直径不小于1)N15mm。5.1.3.4上部设有限压安全保护装置,压力设定值2.6MPa。5.1.3.5适当位置留有测量炉内气体温度接口以及可取山的挂片架。5.1.3.6适当位置留有给水进水口.进水管直径不小于I>N15 In。5.1.4水位测量接口

适当位置留有锅水水位测量接门。5. 1.5参照标准

HC/T3924—2007

加工符合GB 150&钢制压力容器》标难要求,焊链参照JB4730标推进行探伤检测。模拟锅炉整体液压试验压力为41MPa。

1-冷却水箱;

循环冷都水系:

一测温元件引出线+

一结垢测试组件:

5-模救锅炉,

一排污阀;

一测元件:

模拟锅护液相室;

一给水泵:

一给水箱

一液相挂片架1

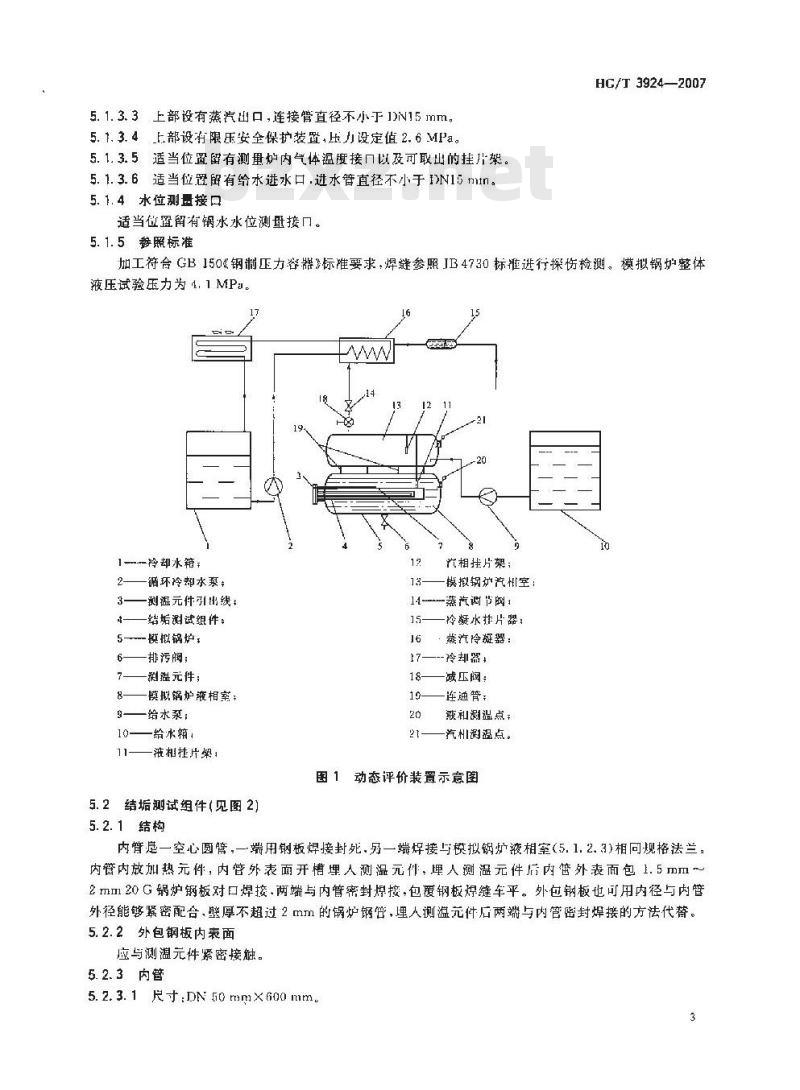

5.2结垢测试组件(见图2)

5.2.1结构

亢相挂片架;

模拟锅炉汽相空:

14蒸汽调节网

冷凝水排片器:

:燕汽冷挺器:

—冷却器,

减匹闽:

连通管:

液和测温点:

汽机测温点。

图1动态评价装置示意图

内臂一空心圆管,一端用钢板焊接封死.另一端焊接与模拟锅炉液相室(5.1.2.3)相同规格法兰,内管内放加热元件,内管外表面开槽埋人测温元件,埋人测温元件后内管外表面包1.5mm~2 mm120G锅炉钢板对口焊接.两端与内管密封焊接,包覆钢板缝车平。外包钢板也可用内径与内管外径能够紧密配合,壁厚不超过2mm的锅炉钢管,埋人测溢元件后两端与内管密封焊接的方法代替。5.2.2外包钢板内表面

应与测温元件紧密接触。

5.2.3内管

5.2.3.1尺寸:DN5omm×600mm.

HG/T 3924—2007

—内管:

外包锅板:

3-测温元件;

加热元件:

避退元件引出线;

安装止口:

安裁法兰:

8—一-测温元件引出线接头;

加热元件支撑:

10——封头钢板

11—焊缝。

图2结垢测试组件结构示意图

5.2. 3. 2材质:整厚不小于5m切20 G锅炉钢。5.2.4剩温元件

5.2.4.1分度号:K或测温范围0-600℃其他类型热电偶。5.2.4.2尺寸:2mm,长度400mm。5.2.4.3安装方法:参照5.2.1结构.内臂外表面开2mm深的槽,在内管和外包钢板之间的上部和横向分别埋设.埋设数量不少于2支。测温元件引出线也埋于槽内,见图3。1———内管

2——外包钢板1

3——测温元件.

图3测温元件埋设示意图

5.2.5加热元件

5mmx600mm单端接线型硅碳,功率不小于5kw。5.2.6加热元件支撑

商温刚玉陶瓷。

5.3挂片架

5.3.1材料

4mm聚四氟乙烯或可耐230℃以上温度的非金属丝。5.3.2悬挂的试片

不得与炉体金属部分接触。

5.4减压闽

蒸汽减压,减压比 5 : 1 ~20 1 1。 5.5蒸汽冷凝器

管程或壳程,换热面积不小于D.2m。5.6冷却器

风机盘管式·换热量不小于3000W。5.7水箱

5.7.1给水箱

材质为不锈或塑料.容积不小于200 L。5.7.2冷却水箱

材质为不锈钢或塑料,容积不小于200L。5.B水泵

5. 8. 1给水泵

出口压力3MPa.流量不小于30L/h+供水量库续可调.应选用变赖泵。5.B.2循环冷却水泵

扬程 8 m+流量 0. 5 m/ h。

5.9普路系统

DN15 304不锈钢冷凝器之后以及循环冷却水管路可用不锈钢或塑料管。5.10信号采集和仪表控制系统

5.10.1垢下温度

5.10.1.1测温元件:5.2.4.1条款中要求的热电偶2支。HC/T 3924—2007

5.10.1.2测温仪表:配合测温元件,能够显示两点温度。系统测量误差应达到土1℃。5.10.1.3仪表输出:1V-5V或4mA--20mA。5.10.2炉内液相及汽相温度

测温元件为精度0,2级Pt10热电阻,仪表为带信号辅出和报警接点的数字显示型仪表。信号输出给记录装置或计算机,报警接点作为超温报警使用。5.10.3炉内压力

汽相室压力取样点不少于2处,一处使用电接点压力表作为超压报警使用1另一处使用压力传感器,将检测到的压力信号传送给显示仪表或自动记录装置。5.10.4模拟锅炉水位

使用带信号远传的磁翻板位计或其他方式的液位传感器。 远传信号为 1 V ~ 5 V 或 4 mA ~20 mA模拟信号,传送给控制仪表。控制仪表设定水水位,其输出控制给水泵或通过变赖器控制变频给水泵,使水位保持恒定。水位误差不超过土2%。5.10.5加热功率控制

5.10.5.1检测信号,50/5电流互感器的加热电流、加热电压。5.10.5.2控制仪表:可显示和设定功率的功率控制器,显示小数点后两位,控制精度应达到土1%。5.10.5.3仪表控制输出:可控硅触发信号。5.10.5.4控制元件:耐压250V/30A单相可控硅或功率控制器。5.10.5.5仪表信号输出:1V~~5V或4mA~20mA。5.10.6循环冷却水控制

HG/T 3924—2007

冷却水箱5.7.2内设水温检测点.通过控温仪表控制蒸汽冷却水溢度,控温范围(50士3)亡。冷却水底部的放水口并联一个电磁阀,电磁阀受控温表输出接点控制。超过设定水溢时打开电磁阀排水并自动补进冷水。

5.10.7锅内液相和汽相温度

在锅内液相和汽相部位处设暨测温点(图1中的20.21).测温元件为Pt100热电阻或分度号K热电偶通过测攝仪表显示测母的温度。5.10.8:记录及曲线绘制

可以使用多点纸介质或无纸记录仪接收1V5V或4mA~20mA号,实时记录垢下温度、汽相温度、液相温度、加热功率、炉内压力等数值和曲线,记录仪的输出信号可以传送给DCS计算机系统,进行数据处理和控制。

6试验用水

6.1按附录A配制用于阻垢性能、缓蚀性能和阻垢缓蚀性能的试验用水。6.2也可使用现场提取的锅炉给水,单次试验取水量不少于0.5t。现场采集的锅炉给水,按照GB6907锅用水冷却水分析方法水样的采集方法对水样进行采样分析.水质应符合GB1576工业锅炉水质标准中给水的要求。7试验前准备

7.1测试组件【5.2]的表面处理

7.1.1打磨

先用2(粒度60)粗砂纸将金属表面的附着物、锈蚀斑点粗增去,再用0#(粒度150)的细砂纸进一步打磨,之后用清水冲洗干净。7.1.2碱洗

用毛刷蘸10%氮氧化钠水溶液刷洗测试组件表面后用水冲洗,反复两遍,去掉表面油污。7. 1. 3酸洗

将测试组件放人一简状容器中,加有缓蚀剂的盐酸溶液(5 %盐酸十0.3%六饮甲基四胺)中没泡15min,取出后用清水冲洗干净。根据表面结垢情况.也可以用硝酸或硫酸溶液清洗。7.1.4中和

将测试组件放人1%氢氧化钠+0.3%米胺溶液中漫泡10min,之后用清水冲洗干净。7. 1. 5 脱水

用无水乙醇擦拭测试组件表面,自然风干后待用。7.2计算试片面积

用千分之一卡尺测量试片的长、宽、厚尺寸,计算出试片全部六个面面积之和.单位以mm表示,精确到小数点后2位。

7.3试片处理

符合HG/T3523规定的碳钢试片,先用软纸将新试片表面防锈油脂拭干净,再分别没泡在石油醛或无水乙醇中,用脱脂棉反复擦洗,取出后用滤纸吸干,置于干爆器中4h,取出用万分之一天平称量读数稍确到0.0001g。称垂后放回到干焕器中待用。7.4悬挂试片(缓蚀剂缦蚀性能试验时进行)试验前在模拟锅炉(5.1)中液相(图1中11)、汽相(图1中12)和蒸汽冷凝水(图1中15)部位,用非金属丝悬挂好试片,试片不得与金属壁接触。7.5安装测试组件(5.2)

将谢试组件整体装人模拟锅炉内,测试组件法兰与模拟锅炉法兰之间加石墨密封垫圈,对称紧固6

定螺栓,最后连接好测溢元件引出线接(图2中的8)。7. 6 仪表的校正

未向锅内注水前,对温度、液位、功率等计量仪表以及加药计量泵进行校正。7.7模拟锅驴内注水

开启给水泵间模拟锅炉内注水,水位不超过满水位的2/3。8试验步骤

8. 1 空白试验

8.1.1开机

HG/T3924—2007

8.1.1.1加热升温。接通加热电源,为避免加热元件骤热断裂,先将加热功率调节到0.5kW加热30minl后,调整功率为1.5kw升温至牛燕汽。8.1.1.2调整压力。产生蒸汽后.将燕汽调节阀(图1中14)关紧,压力升至附录A中表A.1压力等级选定的压力P时,缎慢开启蒸汽调扩阀,并调整减压阀(图1中18)使产生的蒸汽稳定。8.1.1.3蒸汽冷凝。开启循环冷却水泵和冷凝装置,冷却水的流壁应保持基本恒定:止常运行时冷却水箱的温度差控制在℃以内,可以通过排放热水同时补充冷水方法调节。8.1.1.4加热功率调整。开启冷却水后压力下降,调整加热功率使压力逐步回到初始数值P.并保持稳定。

8.1.1.5蒸发量调整。在蒸汽冷凝水出口处,用1L量简接取冷凝水并计时、换算的发量应在(2上0.2)[./h范围内,如果超出此范围,重复8.1.1.4。把冷凝水收集到容器中。8.1.1.6记录数据。压力和加热功率调整好后,30min内乐力波动在(P土0.03)MPa试验压力P值的确定见表A.1),加热功率波动在士1%范内时,算作系统运行稳定,此时刻按附录1中表B.1内容记录的数据为划始数据。以后每间隔一小时填写一次试验记录。8.1.2排污及锅水分析

8.1.2.1排污。每24h排污一次,排污量1L,记录每次排污时间和排污册。8.1.2.2锅水分析。每次收的排污水自然冷却到室温后,对水质成分进行分析,分析方法按CB/T6904.1(pH)、CB/T6908(电导)、(GI3/T6905.1(氮离子)、GB/T6909.1(硬度)HG/T5-1502(碱度)进行。按附录R式《B.1),以氛离子浓度方法计算出的浓缩倍数超过10倍时,适当增加排污次数或排污。每次排污水集中收集到容器内。8.1.3试验结束

当连续24h两点垢下温度平均值变化小于1C时结束空口试验,记录试验所用时间和冷凝水总量V(1.)。每次试验时间一般不少于12天。8.2加药试验

按水处理药剂使用说明的添加量,将药剂添加到给水箱(图1中的10)中搅拌均匀。与空白试验8.1相同的水质、相同的操作条件,当冷凝水收集盘与空白试验冷凝水总量V空相间时结束加药试验,并记录试验时间。加药试验与空白试验排污量相等。9试验后处理

9.1每一次试验结束后,待模拟锅炉内的锅水温度自然降至室温后.将水排出并与每次排污收集到的排污水一起存储在容器中.静置24h后取上清液.按8.1.2.2对水质进行分析。9.2收集的锅水和非污水去除上消液,沉积物用滤纸过滤后留用。9.3松开结垢测试组件固定螺栓将其取出,用电吹风冷风吹下。观察测试组件表面结垢情况并用显微镜观察水垢形貌。

9.4将打开的模拟锅炉底部沉积物充分收渠,与9.2收集的沉积物台并一起,放入110℃烘箱中干爆7

HG/T 3924—2007

至恒重.称取质量,比较空白和加药试验沉积物质量葬。9. 5 取下悬挂在液相、汽相和冷凝水测试点处的试片,清水冲洗后放人 5 %盐酸十0. 2 %六次甲基四胺溶液中没泡20min取出,再用清水冲洗后浸入3%氢载化钠十0.2%苯胺溶液中浸泡10min,取出蒸馏水冲洗,滤纸吸十水分:无水乙醇脱水、滤纸吸干.放人于燥器4h后取出称重。10结果计算

10.1以℃/kW表示的垢下温度变化率(S)按式(1)计算:S-Kr-K, -.

K1-—试验结策时单位功率对应的温度变化壁,K=(a+a)/2-PbZxz.net

_(tan+t)/2- To

Kc——试验起始时单位功率对应的温度变化量,Kβ=P

(ta1十t1)/2-试验结束前两点垢下温度平均值,单位为摄氏度(℃);{ta0++}/2-

一试验起始压力稳定后两点垢下温度平均值,单位为摄氏度(℃);·试验结束时加热功率,单位为干瓦(kW)一试验起始时加热功率,单位为干瓦(kW);Pg-

-试验结束时锅内液相温度,单位为摄氏度(C);T。——试验起始时锅内液相温度,单位为摄氏度(C)。10.2以百分数(%)表示的阻垢率(S))按式(2)计算: So Si

武中+

S——空白试验8.1得到的垢下温度变化率,单位为摄氏度每干瓦℃/kW):Si -

-加药试验8.2得到的垢下温度变化率,单位为摄氏度每千瓦(℃C/kW)。10.3碱度比(D,)按式(3)计算:D,=

式中:

一试验结束收巢锅水的碱度(以碳酸钙计),单位为毫克每升(mg/L):一试验给水的碱度(以碳酸钙计),单位为旁克每升(mg/L)。10. 4沉积物质量比(Bm)按式(1)计算:Bm=m2

式中:

空白试验8.1.按9.5方法得到的沉积物质盘,单位为克(g);2

-加药试验8.2.接9.5方法得到的沉积物质量,单位为克()。10.5平均腐蚀率(C,)以mm/a裘示,按式(5)计算:C,=1.115924x10Mo-M

武中:

Mo——初始时称量的碳钢试片质册单位为克(g);M一试验结束时称量的碳钢试片质量,单位为克(g);S

一碳钢试片的表面积,单位为平方意米(mm2);(1)

f一一试验时间,单位为小时(h):1, 115 924× 106—

折算为毫米每年(mm/a)的换算系数。10.6缓蚀率()以百分数(%)表示,按式(6)计算:Cro -Cri

式中:

Cm——宠白试验8.1得到的平均腐蚀率,单位为毫米每年(mm/a);Crl-加药试验8.2得到的平均腐蚀率,单位为毫米每年(mm/a)。HG/T3924—2007

10.7液相,汽相和冷凝水部位测试的平均腐蚀率,分别用液相腐蚀率(C1)、汽相腐蚀率(C)和冷凝水腐蚀率(Crc)表示,均按式(4)计算。10.8液相、汽相和冷凝水部位测试的缎蚀率,分别用液相缓蚀率(9)、汽相缓蚀率(3。)和冷凝水缓蚀率(8,)表示,按式(5)计算。

11试验报告主要内容

试验给水水质。

11.2揉作参数,如加热功率、运行压力、蒸发望、循环冷却水温度、排污方式等。11.3

加药方式和加药量。

试验过程中的锅水求质。

钻垢检测组件的表观照片和垢型显微腰片。11.6

垢下温度随时间变化曲线。

试验数据项目。

HG/T 3924—2007

A.1试剂

A,1.1无水氯化钙。

A.1.2光水硫酸镁。

A.1.3碳酸氢钠。

A.1.4氯化钠。

A.2仪器设备

A.2. 1 电于关平。

A. 2. 2 玻璃仪器。

A. 3阻垢性能试验给水的配制

附录A

[规范性附录]

标准给水的制备

A.3.1初始配制水:称取无水氯化钙100g、无水硫酸镁36g、溶于31.水中,搅拌均勾溶解后,转移至给水箱(图1中的10)中,如水稀释至1801.另称取碳酸氢钠66g,用3L水将碳酸氢钠均勾溶解后,转移至给水箱中搅拌均勾,用水稀释至200L。A.3.2补充配制水:按总硬度6mmal/L(3/4Ca2++1/4Mg2+)、碱度4mmol/L(HCO=)配制。A.4缓蚀性能试验给水的配制

A. 4. 1初始配制水:称取无水氟化钙 33. 3 g、无水硫酸镁 12 g、氨化钠 117 g,溶于 3 L水叻,搅拌均勾溶解后,转移至给水箱(图 1中的 10)巾,加水稀释至 180 [.;另称取碳酸氨钠 33. 6 R,用 3 L水将碳酸氢钠均勾溶解后转移至给水箱中搅拌均匀-用水稀释至200L。A. 4. 2 补充配制水:按总硬度(3/4Ca+-+ 1/4Mg2+)2 mmal/1、碱度(HCO)2 mmal/L. 氯离了(Cl-)10mmol/L配制。

A,5阻垢缓蚀性能试验给水的配制A.5.1初始配制水:称取无水氯化钙100g、无水硫酸镁36g、氯化钠117g,溶于3L中:搅拌均勾溶解后,转移至给水箱(图1中的10)中,加水稀释至180L:另称取碳酸氢钠33.6g,汛水去离子3L将碳酸氢钠均匀溶解后,转移至给水箱中搅拌均勾,用水稀释案200[。A.5.2补充配制水:按总硬度(3/4Ca2++1/4Mg2+)6mmol/L、碱度(HCO=)2mmol/L、氯离子(C)-)10 mmol/1.配制。

试验压力等级序列见表 A.1。

表A.1试验压力等级序列

P=1. 0 MPa

P=2. 0 MPa

自设乐力

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:20495—2007

中华人民共和国化工行业标准

HG/T3924—2007

锅炉水处理药剂性能评价方法

动态法

Standard test method for performance of boiler water treatmentchemicals-dynamic simulation method2007-04-13发布

须=eeekaeke=赣

2007-10-01实施

中华人民共和国国家发展和政革委员会发布前言

本标准针对锅炉水处埋药剂性能的测试方法闻订,本标准的附录A为规范性附录.附录B为资料性附录。本标准由中国石润和化学工业协会提出。本标准由全国化学标准化技术委员会水处理剂分会(SAC/TC63/SC5)归口。本标准负责起草单位:天津化工研究设计院。本标准主要起节人:张超、朱传俊、邵宏谦。HG/T3924—2007

本标准出全国化学标准化技术委员会水处理剂分会(SAC/TC63/SC5)负责解释。1范围

锅炉水处理药剂性能评价方法动态法HG/T3924—2007

本标规定了在燃煤、燃油、燃气以及电加热等形式的常压或低压锅炉中使用的炉内水处理化学品(以下称水处理药剂)的缓蚀和阻垢性能动态模拟试验的技术要求和试验方法。本标难适用于额定压力小于或等于 2.5 MPa以水为介质的蒸汽锅炉、汽水两用锅炉以及以水为介质的固定式承压热水锅炉和常压热水锅炉的锅水中添加的水处理药剂的阻垢性能,炉内液相缓蚀性能、炉内汽相缓蚀性能和对蒸汽冷凝水的管道缓蚀性能测定。炉外水处理设备以及物理方法锅炉水处理器的阻垢、缓蚀性能测定也可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而:鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其晟新版本适用于本标谁。GB150钢制压力容器

CB1576工业锅炉水质

GB/T6903锅炉用水和冷却水分析方法GB 6904. 1

锅炉用水和冷却水分析方法PH定肢璃电极法CB 6905.1

锅炉用水和冷却水分析方法燕化物的测定麻尔法GB 6907

GB 6908

锅炉用水和冷却水分析方法水样的来集方法锅炉用水和冷却水分析方法电导率的测定锅炉用水和冷却水分析方法硬度的测定GB 6909.1

GB 6910

锅炉用水和冷却水分析方法钙的测定络合滴定法锅炉用水和冷却水分析方法硫酸盐的测定重法GB 6911. 1

GB6913.2锅炉用水和冷却水分析方法磷酸盐的测定总无机磷酸盐G 6913.3

锅炉用水和冷却水分析方法磷酸盐的逊定总磷酸盐GB/T15451、工业循环冷却水中碱度测定方法G13/T18175水处理剂缓蚀性能的测定旋转挂片法HG/T3523冷却水化学处理标雄摘蚀试片技术杂件JB4730压力容器无摄检测

3本语

低压锅炉

lwpressurehailers

穿积大于或等于30 L、额定压力小于或等于2.5MFa,以水为介质用丁产生蒸汽或提供热水的密闭承压锅炉。

热水锅炉hat water boilers

常压或出口压力小于等于心.1MPa,只用于提供热水的锅炉。1

HG/T 39242007

炉内化学处理in-boilers chemical trcalment通过在给水中添加水处埋药剂,并在锅炉内部与被加热介质发生化学反应,从而阻止锅炉的换热部分与输水、输气管路发生结垢和金属腐蚀的化学水处理方法。3. 4

锅炉水处理药剂water trentment chemicais for boilers用于防止锅炉系统结垢和金属腐蚀的各种水处理化学品。3.5

给水feed water

向锅炉内供给的自然水或经过处理的水。3.6

锅水boilers water

锅炉的锅简中容纳的用于加热后产生蒸汽或提供热水的水。3.7

阻垢率preventscalerate

经过化学或物理方法处理的水与未经处理的水的换热效果之比,以百分数表示。3.8

缓蚀率prevent corrosion rate经过化学或物理方法处理的水与未经处理的水对金属的腐蚀作用之比,以百分数裘示。3. 9

corrosinn rate

腐蚀速率

以金属被腐蚀产生失重而算得的平均腐蚀速率,单位以mm/a表示。4方法提要

锅炉水处理药剂性能评价方法动态法是在实验室给定条件下,模拟常压或低压锅炉实际运行时的锅内压力,锅水温度、蒸发速率、给水水质、金属材质等主要参数,通过埋设在锅炉钢管表层下的谢温元件,检测在锅炉钢管表面结垢后的垢下温度的变化,以及测试悬挂在锅水、锅内燃汽和蒸汽冷凝水中的标准试片失重的方法,对锅炉水处理药剂的阻垢和缓蚀性能进行评价的测试方法。5试险装置(见图1)

5.1模拟锅炉

5. 1. 1 主体材质

厚度不小于6mm20G锅炉钢外壁加保温层。5.1.2液相室

5.1.2.1尺寸:内径不小于DN150mm,长度随容积确定。5.1.2.2有效容积,不大于25I.

5.1.2.3…-端用概圆头焊接封死,另一端焊接相应尺寸的法兰。5.1.2.4与汽相室用两根不小于DN150mm锅炉钢材质的连通管连通。5.1.2.5底部设排污口,连接管直径不小于DN25mm,5.1.2.6适当位置留有测录炉内液体温度接口以及可取出的挂片架。5.1. 3汽相室

5.1.3.1有效容积不小于液相的1/3。5.1.3.2两端用椭圆封头焊接封死。2

5.1.3.3上部设有蒸汽山口,连接管直径不小于1)N15mm。5.1.3.4上部设有限压安全保护装置,压力设定值2.6MPa。5.1.3.5适当位置留有测量炉内气体温度接口以及可取山的挂片架。5.1.3.6适当位置留有给水进水口.进水管直径不小于I>N15 In。5.1.4水位测量接口

适当位置留有锅水水位测量接门。5. 1.5参照标准

HC/T3924—2007

加工符合GB 150&钢制压力容器》标难要求,焊链参照JB4730标推进行探伤检测。模拟锅炉整体液压试验压力为41MPa。

1-冷却水箱;

循环冷都水系:

一测温元件引出线+

一结垢测试组件:

5-模救锅炉,

一排污阀;

一测元件:

模拟锅护液相室;

一给水泵:

一给水箱

一液相挂片架1

5.2结垢测试组件(见图2)

5.2.1结构

亢相挂片架;

模拟锅炉汽相空:

14蒸汽调节网

冷凝水排片器:

:燕汽冷挺器:

—冷却器,

减匹闽:

连通管:

液和测温点:

汽机测温点。

图1动态评价装置示意图

内臂一空心圆管,一端用钢板焊接封死.另一端焊接与模拟锅炉液相室(5.1.2.3)相同规格法兰,内管内放加热元件,内管外表面开槽埋人测温元件,埋人测温元件后内管外表面包1.5mm~2 mm120G锅炉钢板对口焊接.两端与内管密封焊接,包覆钢板缝车平。外包钢板也可用内径与内管外径能够紧密配合,壁厚不超过2mm的锅炉钢管,埋人测溢元件后两端与内管密封焊接的方法代替。5.2.2外包钢板内表面

应与测温元件紧密接触。

5.2.3内管

5.2.3.1尺寸:DN5omm×600mm.

HG/T 3924—2007

—内管:

外包锅板:

3-测温元件;

加热元件:

避退元件引出线;

安装止口:

安裁法兰:

8—一-测温元件引出线接头;

加热元件支撑:

10——封头钢板

11—焊缝。

图2结垢测试组件结构示意图

5.2. 3. 2材质:整厚不小于5m切20 G锅炉钢。5.2.4剩温元件

5.2.4.1分度号:K或测温范围0-600℃其他类型热电偶。5.2.4.2尺寸:2mm,长度400mm。5.2.4.3安装方法:参照5.2.1结构.内臂外表面开2mm深的槽,在内管和外包钢板之间的上部和横向分别埋设.埋设数量不少于2支。测温元件引出线也埋于槽内,见图3。1———内管

2——外包钢板1

3——测温元件.

图3测温元件埋设示意图

5.2.5加热元件

5mmx600mm单端接线型硅碳,功率不小于5kw。5.2.6加热元件支撑

商温刚玉陶瓷。

5.3挂片架

5.3.1材料

4mm聚四氟乙烯或可耐230℃以上温度的非金属丝。5.3.2悬挂的试片

不得与炉体金属部分接触。

5.4减压闽

蒸汽减压,减压比 5 : 1 ~20 1 1。 5.5蒸汽冷凝器

管程或壳程,换热面积不小于D.2m。5.6冷却器

风机盘管式·换热量不小于3000W。5.7水箱

5.7.1给水箱

材质为不锈或塑料.容积不小于200 L。5.7.2冷却水箱

材质为不锈钢或塑料,容积不小于200L。5.B水泵

5. 8. 1给水泵

出口压力3MPa.流量不小于30L/h+供水量库续可调.应选用变赖泵。5.B.2循环冷却水泵

扬程 8 m+流量 0. 5 m/ h。

5.9普路系统

DN15 304不锈钢冷凝器之后以及循环冷却水管路可用不锈钢或塑料管。5.10信号采集和仪表控制系统

5.10.1垢下温度

5.10.1.1测温元件:5.2.4.1条款中要求的热电偶2支。HC/T 3924—2007

5.10.1.2测温仪表:配合测温元件,能够显示两点温度。系统测量误差应达到土1℃。5.10.1.3仪表输出:1V-5V或4mA--20mA。5.10.2炉内液相及汽相温度

测温元件为精度0,2级Pt10热电阻,仪表为带信号辅出和报警接点的数字显示型仪表。信号输出给记录装置或计算机,报警接点作为超温报警使用。5.10.3炉内压力

汽相室压力取样点不少于2处,一处使用电接点压力表作为超压报警使用1另一处使用压力传感器,将检测到的压力信号传送给显示仪表或自动记录装置。5.10.4模拟锅炉水位

使用带信号远传的磁翻板位计或其他方式的液位传感器。 远传信号为 1 V ~ 5 V 或 4 mA ~20 mA模拟信号,传送给控制仪表。控制仪表设定水水位,其输出控制给水泵或通过变赖器控制变频给水泵,使水位保持恒定。水位误差不超过土2%。5.10.5加热功率控制

5.10.5.1检测信号,50/5电流互感器的加热电流、加热电压。5.10.5.2控制仪表:可显示和设定功率的功率控制器,显示小数点后两位,控制精度应达到土1%。5.10.5.3仪表控制输出:可控硅触发信号。5.10.5.4控制元件:耐压250V/30A单相可控硅或功率控制器。5.10.5.5仪表信号输出:1V~~5V或4mA~20mA。5.10.6循环冷却水控制

HG/T 3924—2007

冷却水箱5.7.2内设水温检测点.通过控温仪表控制蒸汽冷却水溢度,控温范围(50士3)亡。冷却水底部的放水口并联一个电磁阀,电磁阀受控温表输出接点控制。超过设定水溢时打开电磁阀排水并自动补进冷水。

5.10.7锅内液相和汽相温度

在锅内液相和汽相部位处设暨测温点(图1中的20.21).测温元件为Pt100热电阻或分度号K热电偶通过测攝仪表显示测母的温度。5.10.8:记录及曲线绘制

可以使用多点纸介质或无纸记录仪接收1V5V或4mA~20mA号,实时记录垢下温度、汽相温度、液相温度、加热功率、炉内压力等数值和曲线,记录仪的输出信号可以传送给DCS计算机系统,进行数据处理和控制。

6试验用水

6.1按附录A配制用于阻垢性能、缓蚀性能和阻垢缓蚀性能的试验用水。6.2也可使用现场提取的锅炉给水,单次试验取水量不少于0.5t。现场采集的锅炉给水,按照GB6907锅用水冷却水分析方法水样的采集方法对水样进行采样分析.水质应符合GB1576工业锅炉水质标准中给水的要求。7试验前准备

7.1测试组件【5.2]的表面处理

7.1.1打磨

先用2(粒度60)粗砂纸将金属表面的附着物、锈蚀斑点粗增去,再用0#(粒度150)的细砂纸进一步打磨,之后用清水冲洗干净。7.1.2碱洗

用毛刷蘸10%氮氧化钠水溶液刷洗测试组件表面后用水冲洗,反复两遍,去掉表面油污。7. 1. 3酸洗

将测试组件放人一简状容器中,加有缓蚀剂的盐酸溶液(5 %盐酸十0.3%六饮甲基四胺)中没泡15min,取出后用清水冲洗干净。根据表面结垢情况.也可以用硝酸或硫酸溶液清洗。7.1.4中和

将测试组件放人1%氢氧化钠+0.3%米胺溶液中漫泡10min,之后用清水冲洗干净。7. 1. 5 脱水

用无水乙醇擦拭测试组件表面,自然风干后待用。7.2计算试片面积

用千分之一卡尺测量试片的长、宽、厚尺寸,计算出试片全部六个面面积之和.单位以mm表示,精确到小数点后2位。

7.3试片处理

符合HG/T3523规定的碳钢试片,先用软纸将新试片表面防锈油脂拭干净,再分别没泡在石油醛或无水乙醇中,用脱脂棉反复擦洗,取出后用滤纸吸干,置于干爆器中4h,取出用万分之一天平称量读数稍确到0.0001g。称垂后放回到干焕器中待用。7.4悬挂试片(缓蚀剂缦蚀性能试验时进行)试验前在模拟锅炉(5.1)中液相(图1中11)、汽相(图1中12)和蒸汽冷凝水(图1中15)部位,用非金属丝悬挂好试片,试片不得与金属壁接触。7.5安装测试组件(5.2)

将谢试组件整体装人模拟锅炉内,测试组件法兰与模拟锅炉法兰之间加石墨密封垫圈,对称紧固6

定螺栓,最后连接好测溢元件引出线接(图2中的8)。7. 6 仪表的校正

未向锅内注水前,对温度、液位、功率等计量仪表以及加药计量泵进行校正。7.7模拟锅驴内注水

开启给水泵间模拟锅炉内注水,水位不超过满水位的2/3。8试验步骤

8. 1 空白试验

8.1.1开机

HG/T3924—2007

8.1.1.1加热升温。接通加热电源,为避免加热元件骤热断裂,先将加热功率调节到0.5kW加热30minl后,调整功率为1.5kw升温至牛燕汽。8.1.1.2调整压力。产生蒸汽后.将燕汽调节阀(图1中14)关紧,压力升至附录A中表A.1压力等级选定的压力P时,缎慢开启蒸汽调扩阀,并调整减压阀(图1中18)使产生的蒸汽稳定。8.1.1.3蒸汽冷凝。开启循环冷却水泵和冷凝装置,冷却水的流壁应保持基本恒定:止常运行时冷却水箱的温度差控制在℃以内,可以通过排放热水同时补充冷水方法调节。8.1.1.4加热功率调整。开启冷却水后压力下降,调整加热功率使压力逐步回到初始数值P.并保持稳定。

8.1.1.5蒸发量调整。在蒸汽冷凝水出口处,用1L量简接取冷凝水并计时、换算的发量应在(2上0.2)[./h范围内,如果超出此范围,重复8.1.1.4。把冷凝水收集到容器中。8.1.1.6记录数据。压力和加热功率调整好后,30min内乐力波动在(P土0.03)MPa试验压力P值的确定见表A.1),加热功率波动在士1%范内时,算作系统运行稳定,此时刻按附录1中表B.1内容记录的数据为划始数据。以后每间隔一小时填写一次试验记录。8.1.2排污及锅水分析

8.1.2.1排污。每24h排污一次,排污量1L,记录每次排污时间和排污册。8.1.2.2锅水分析。每次收的排污水自然冷却到室温后,对水质成分进行分析,分析方法按CB/T6904.1(pH)、CB/T6908(电导)、(GI3/T6905.1(氮离子)、GB/T6909.1(硬度)HG/T5-1502(碱度)进行。按附录R式《B.1),以氛离子浓度方法计算出的浓缩倍数超过10倍时,适当增加排污次数或排污。每次排污水集中收集到容器内。8.1.3试验结束

当连续24h两点垢下温度平均值变化小于1C时结束空口试验,记录试验所用时间和冷凝水总量V(1.)。每次试验时间一般不少于12天。8.2加药试验

按水处理药剂使用说明的添加量,将药剂添加到给水箱(图1中的10)中搅拌均匀。与空白试验8.1相同的水质、相同的操作条件,当冷凝水收集盘与空白试验冷凝水总量V空相间时结束加药试验,并记录试验时间。加药试验与空白试验排污量相等。9试验后处理

9.1每一次试验结束后,待模拟锅炉内的锅水温度自然降至室温后.将水排出并与每次排污收集到的排污水一起存储在容器中.静置24h后取上清液.按8.1.2.2对水质进行分析。9.2收集的锅水和非污水去除上消液,沉积物用滤纸过滤后留用。9.3松开结垢测试组件固定螺栓将其取出,用电吹风冷风吹下。观察测试组件表面结垢情况并用显微镜观察水垢形貌。

9.4将打开的模拟锅炉底部沉积物充分收渠,与9.2收集的沉积物台并一起,放入110℃烘箱中干爆7

HG/T 3924—2007

至恒重.称取质量,比较空白和加药试验沉积物质量葬。9. 5 取下悬挂在液相、汽相和冷凝水测试点处的试片,清水冲洗后放人 5 %盐酸十0. 2 %六次甲基四胺溶液中没泡20min取出,再用清水冲洗后浸入3%氢载化钠十0.2%苯胺溶液中浸泡10min,取出蒸馏水冲洗,滤纸吸十水分:无水乙醇脱水、滤纸吸干.放人于燥器4h后取出称重。10结果计算

10.1以℃/kW表示的垢下温度变化率(S)按式(1)计算:S-Kr-K, -.

K1-—试验结策时单位功率对应的温度变化壁,K=(a+a)/2-PbZxz.net

_(tan+t)/2- To

Kc——试验起始时单位功率对应的温度变化量,Kβ=P

(ta1十t1)/2-试验结束前两点垢下温度平均值,单位为摄氏度(℃);{ta0++}/2-

一试验起始压力稳定后两点垢下温度平均值,单位为摄氏度(℃);·试验结束时加热功率,单位为干瓦(kW)一试验起始时加热功率,单位为干瓦(kW);Pg-

-试验结束时锅内液相温度,单位为摄氏度(C);T。——试验起始时锅内液相温度,单位为摄氏度(C)。10.2以百分数(%)表示的阻垢率(S))按式(2)计算: So Si

武中+

S——空白试验8.1得到的垢下温度变化率,单位为摄氏度每干瓦℃/kW):Si -

-加药试验8.2得到的垢下温度变化率,单位为摄氏度每千瓦(℃C/kW)。10.3碱度比(D,)按式(3)计算:D,=

式中:

一试验结束收巢锅水的碱度(以碳酸钙计),单位为毫克每升(mg/L):一试验给水的碱度(以碳酸钙计),单位为旁克每升(mg/L)。10. 4沉积物质量比(Bm)按式(1)计算:Bm=m2

式中:

空白试验8.1.按9.5方法得到的沉积物质盘,单位为克(g);2

-加药试验8.2.接9.5方法得到的沉积物质量,单位为克()。10.5平均腐蚀率(C,)以mm/a裘示,按式(5)计算:C,=1.115924x10Mo-M

武中:

Mo——初始时称量的碳钢试片质册单位为克(g);M一试验结束时称量的碳钢试片质量,单位为克(g);S

一碳钢试片的表面积,单位为平方意米(mm2);(1)

f一一试验时间,单位为小时(h):1, 115 924× 106—

折算为毫米每年(mm/a)的换算系数。10.6缓蚀率()以百分数(%)表示,按式(6)计算:Cro -Cri

式中:

Cm——宠白试验8.1得到的平均腐蚀率,单位为毫米每年(mm/a);Crl-加药试验8.2得到的平均腐蚀率,单位为毫米每年(mm/a)。HG/T3924—2007

10.7液相,汽相和冷凝水部位测试的平均腐蚀率,分别用液相腐蚀率(C1)、汽相腐蚀率(C)和冷凝水腐蚀率(Crc)表示,均按式(4)计算。10.8液相、汽相和冷凝水部位测试的缎蚀率,分别用液相缓蚀率(9)、汽相缓蚀率(3。)和冷凝水缓蚀率(8,)表示,按式(5)计算。

11试验报告主要内容

试验给水水质。

11.2揉作参数,如加热功率、运行压力、蒸发望、循环冷却水温度、排污方式等。11.3

加药方式和加药量。

试验过程中的锅水求质。

钻垢检测组件的表观照片和垢型显微腰片。11.6

垢下温度随时间变化曲线。

试验数据项目。

HG/T 3924—2007

A.1试剂

A,1.1无水氯化钙。

A.1.2光水硫酸镁。

A.1.3碳酸氢钠。

A.1.4氯化钠。

A.2仪器设备

A.2. 1 电于关平。

A. 2. 2 玻璃仪器。

A. 3阻垢性能试验给水的配制

附录A

[规范性附录]

标准给水的制备

A.3.1初始配制水:称取无水氯化钙100g、无水硫酸镁36g、溶于31.水中,搅拌均勾溶解后,转移至给水箱(图1中的10)中,如水稀释至1801.另称取碳酸氢钠66g,用3L水将碳酸氢钠均勾溶解后,转移至给水箱中搅拌均勾,用水稀释至200L。A.3.2补充配制水:按总硬度6mmal/L(3/4Ca2++1/4Mg2+)、碱度4mmol/L(HCO=)配制。A.4缓蚀性能试验给水的配制

A. 4. 1初始配制水:称取无水氟化钙 33. 3 g、无水硫酸镁 12 g、氨化钠 117 g,溶于 3 L水叻,搅拌均勾溶解后,转移至给水箱(图 1中的 10)巾,加水稀释至 180 [.;另称取碳酸氨钠 33. 6 R,用 3 L水将碳酸氢钠均勾溶解后转移至给水箱中搅拌均匀-用水稀释至200L。A. 4. 2 补充配制水:按总硬度(3/4Ca+-+ 1/4Mg2+)2 mmal/1、碱度(HCO)2 mmal/L. 氯离了(Cl-)10mmol/L配制。

A,5阻垢缓蚀性能试验给水的配制A.5.1初始配制水:称取无水氯化钙100g、无水硫酸镁36g、氯化钠117g,溶于3L中:搅拌均勾溶解后,转移至给水箱(图1中的10)中,加水稀释至180L:另称取碳酸氢钠33.6g,汛水去离子3L将碳酸氢钠均匀溶解后,转移至给水箱中搅拌均勾,用水稀释案200[。A.5.2补充配制水:按总硬度(3/4Ca2++1/4Mg2+)6mmol/L、碱度(HCO=)2mmol/L、氯离子(C)-)10 mmol/1.配制。

试验压力等级序列见表 A.1。

表A.1试验压力等级序列

P=1. 0 MPa

P=2. 0 MPa

自设乐力

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。