HG/T 3952-2007

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3952-2007.Cathodic electrodeposttion coatings.

1范围

HG/T 3952规定了阴极电泳涂料产品的分类要求、试验方法、检验规则、标志、包装和贮存等内容。

HG/T 3952适用于以环氧树脂为主要成膜物的阴极电泳涂料。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1250极限数值的表示方法和判定方法

GB/T 1724涂料细度测定法

GB/T 1731-1993漆膜柔韧性测定法

GB/T 1732-1993漆膜耐冲击测定法

GB/T 1740漆膜耐湿热测定法

GB/T 1766色漆和清漆涂层老化的评级方法

GB/T 1771色漆和清漆耐中性盐雾性能的测定(GB/T 1771-1991 ,eqv ISO 7253 : 1984)

GB/T 6751色漆和清漆挥发物和不挥发物的测定(GB/T 6751-1986,eqv ISO 1515 : 1973)

GB/T 9271色漆和清漆标准试板(GB/T 9271-1988,eqv ISO 1514 : 1984)

GB/T 9274-1988色漆和清漆耐液体介质的测定(eqv ISO 2812 : 1974)

GB 9278涂料试样状态调节和试验的温湿度(GB 9278- 1988,eqv ISO 3270 : 1984 ,Paints and var-nishes and their raw materials-Temperatures and humidities for conditioning and testing)

GB/T 9286-1998色漆和清漆漆膜的划格试验(eqv ISO 2409 : 1992)

GB/T 9750涂料产品包装标志

GB/T 9753色漆和清漆杯突 试验(GB/T 9753-1988,eqv ISO 1520 : 1973)

GB/T 13452.1-1992色漆和清漆总铅含量的测定火焰原子吸收光谱法(eqv ISO 6503 : 1984)

1范围

HG/T 3952规定了阴极电泳涂料产品的分类要求、试验方法、检验规则、标志、包装和贮存等内容。

HG/T 3952适用于以环氧树脂为主要成膜物的阴极电泳涂料。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1250极限数值的表示方法和判定方法

GB/T 1724涂料细度测定法

GB/T 1731-1993漆膜柔韧性测定法

GB/T 1732-1993漆膜耐冲击测定法

GB/T 1740漆膜耐湿热测定法

GB/T 1766色漆和清漆涂层老化的评级方法

GB/T 1771色漆和清漆耐中性盐雾性能的测定(GB/T 1771-1991 ,eqv ISO 7253 : 1984)

GB/T 6751色漆和清漆挥发物和不挥发物的测定(GB/T 6751-1986,eqv ISO 1515 : 1973)

GB/T 9271色漆和清漆标准试板(GB/T 9271-1988,eqv ISO 1514 : 1984)

GB/T 9274-1988色漆和清漆耐液体介质的测定(eqv ISO 2812 : 1974)

GB 9278涂料试样状态调节和试验的温湿度(GB 9278- 1988,eqv ISO 3270 : 1984 ,Paints and var-nishes and their raw materials-Temperatures and humidities for conditioning and testing)

GB/T 9286-1998色漆和清漆漆膜的划格试验(eqv ISO 2409 : 1992)

GB/T 9750涂料产品包装标志

GB/T 9753色漆和清漆杯突 试验(GB/T 9753-1988,eqv ISO 1520 : 1973)

GB/T 13452.1-1992色漆和清漆总铅含量的测定火焰原子吸收光谱法(eqv ISO 6503 : 1984)

标准图片预览

标准内容

ICS 87.040

鲁第号:21393-2007

中华人民具和国化工行业标准

HG/T3952-—2007

阴极电泳涂料

Cathodic electrodeposition coatings2007-07-20发

2008-01-01实施

中华人民共和国国家发展和改革委园会发布前言

本标准的附录A、附录B为规范性附录。本标准由中国石油和化学工业协会提出本标准由全国涂料和颜料标准化技术委员会归口。TrKAONiKAa

HG/T3952—2007

本标准起草单位:中国化工建设总公司常州徐料化工研究院、中国第一汽车集团公司技术中心PPG涂料(天津)有限公司、湖南关西汽车涂料有限公司、江苏鸿业涂料科技产业有限公司、立邦涂料(中国)有限公司、武汉双虎汽车涂料有限公司、昌河铃木公司九江工、杭州优立化工有限公司、昆山市世名科技开发有限公司。

本标准主要起草人:唐瑛、宋华、工华、李健、方基样、梁亚斌、方黎明、刘静、彭松鹤、王松现、石一磊于滨。

本标准为首次发布。

本标准委托全国涂料和颜料标准化技术委员会负责解释1范围

阴极电泳涂料

HG/T3952—2007

本标准规定了阴极电泳涂料产品的分类要求、试验方法、检验规则、标志,包装和贮有等内容。本标准适用于以环氧树脂为主要成膜物的阴极电泳涂料。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1250极限数值的表示方法和判定方法涂料细度测定法

GB/T1724

GB/T17311993漆膜柔韧性测定法GB/T1732-1993漆膜耐冲击测定法GB/T1740

GB/T1766

GB/T1771

GB/T5751

GB/T9271

漆膜耐湿热测定法

色漆和清漆涂层老化的评级方法耐中性盐雾性能的测定(GB/T1771-1991,eqvISO7253:1984)色漆和清漆面

色漆和清漆挥发物和不挥发物的测定(GB/T6751-1986,eqvISO151511973)色漆和清漆标准试板(GB/T9271-1988,eqvISO1514:1984)GB/T9274-1988色漆和清漆耐液体介质的测定(cqvISO2812:1974)GB9278涂料试样状态调节和试验的温湿度(GB92781988,eqyISO3270:1984,Paintsandvarnishes and their raw materialsTemperatures and humidities for conditioning and testing.GB/T9286--1998色漆和清漆漆膜的划格试验(egvISO2409:1992)GB/T9750涂料产品包装标志

GB/T9753色漆和清漆杯突试验(GB/T9753—1988.eqISO1520:1973)GB/T13452.1-1992色漆和清漆总铅食量的测定火焰原子吸收光谱法(eqyISO6503:1984)GB/T1B49涂料产品包装通则

GB17930车用无铅汽油

HG/T3792--2005交联型氟树脂涂料ISO151841998色漆和清漆—铅笔法测定漆膜硬度ISO15528:2000色漆,清漆和色漆与清漆用原材料——取样

ISO15580:2000色漆,清漆和漆基——水性涂料和漆基MEQ(毫克当量)值的测定ASTMD1654一2005试验方法标准经受了魔蚀环境后的涂漆试样的评价3产品分类

本标准根据阴极电泳涂料主要应用领域,分为4类:A类为商用汽车(客车、货车)用阴极电泳涂料:B类为乘用汽车(9座以下小型汽车)用阴极电泳涂料:C类为汽车零部件用阴极电泳涂料;D类为摩托车、家电五金轻工产品等用阴极电泳涂料。农用车、工程机械等车辆阴极电泳涂料可参照A类4要求

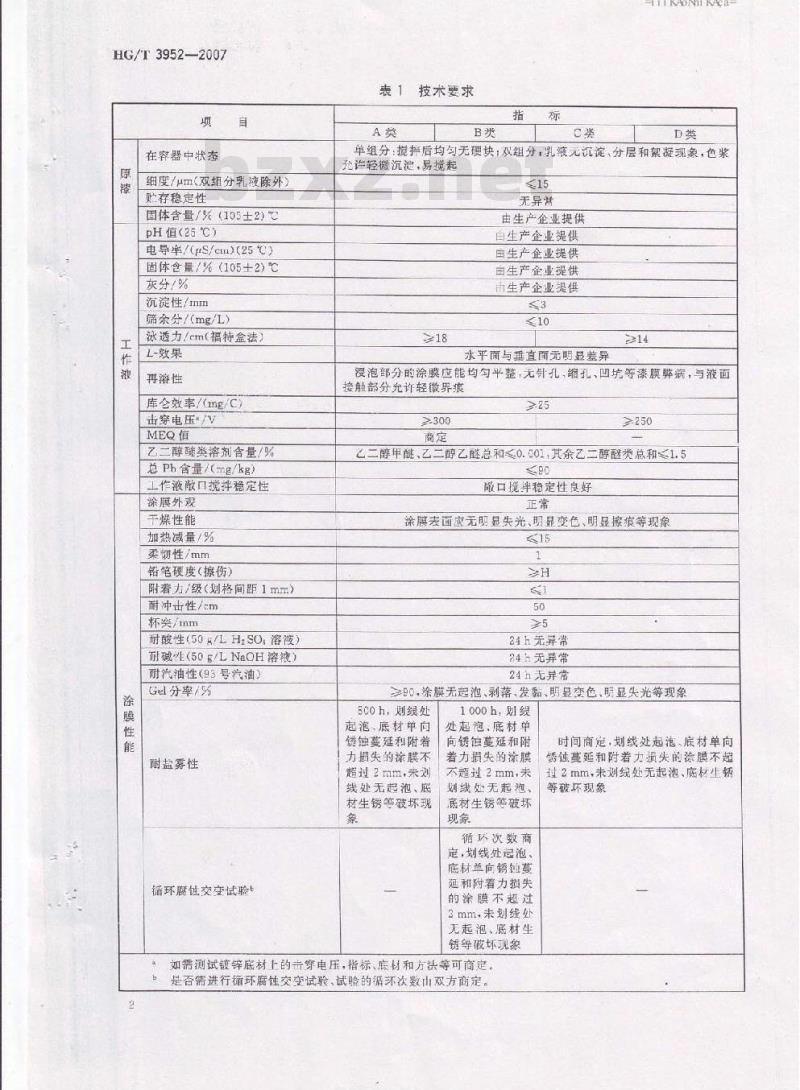

产品性能应符合表1的技术要求

HG/T3952-2007

在容器中状态

细度/um(双组分乳液除外)

贮存稳定性

固体含量/%(105士2)

PH值(25C)

电导率/(pS/cm)(25℃)

固体含量/%(105±2)℃

灰分/%

沉淀性/mm

筛余分/(mg/L)

冰透力/cm(福特盒法)

-效果

再溶性

库仓效率/(mg/C))

击穿电压V

MEQ值

乙二醇酰类溶剂含量/%

总Pb含量/(mg/kg)

工作液散口搅拌稳定性

涂膜外观

干燥性能

加热减量/%

柔韧性/mm

铅笔硬度(擦伤)

附着力/级(划格间距1mm)

耐冲击性/cm

杯类/mm

耐酸性(50/LH,SO.溶液)

耐碱生(50g/LNaOH溶液)

耐汽油性(93号汽油)

Gel分率/%

耐盐雾性

循环腐链交试验

表1技术要求

TIKAONTKACa

单组分:搅后均匀无硬块:双组分,乳液无沉淀,分层和絮凝现象,色浆充许轻微沉淀,易搅起

无异满

由生产企业提供

白生产企业提供

由生产企业提供

由生产企业提供

中生产企业提供

水平面与垂直商无明显差异

浸泡部分的涂膜应能均勾平整,无针孔,缩孔、凹坑等漆膜弊病,与液面接触部分允许轻微界痕

乙二醇甲醚,乙二醇乙醛醚总和≤0.C01,其余乙二醇醚类总和≤1.590

敬口搅拌稳定性良好

涂膜表面应无明显失光、明显变色、明显擦痕等现象15

24h无异常

24h无异常

24h无异常

≥90涂膜无起泡、剥落、发霸、明显变色、明显失光等现象800h,划线处

起泡、底材单向

锈油蔓延和附着

力损失的亲膜不

超过2mm,未划

线处无起泡、底

材生锈等破坏现

1000h,划线

处起泡、底材单

向锈饲蔓延和附

着力损失的涂膜

不覆过2mm.未

划线处无起泡、

底材生锈等破坏

循环次数商

定,划线处起泡

底材单向锈包蔓

延和附看力损失

的涂膜不超过

3mm.未划线处此内容来自标准下载网

无起泡、底材生

锈等被坏现象

如需测试镀锌底材上的击穿电压,指标、底材和方法等可商定。是否需进行循环腐住交变试验,试验的循环次数山双方商定。时间商定,划线处起泡、底材单向锈蚀蔓延和附着力损失的涂膜不超过2mm,未划线处无起泡、底材生锈等破环现象

5试验方法

5.1取样

HG/T3952—2007

产品按ISO15528:2000规定取样,也可按商定方法取样。取样量根据检验需要确定。5.2试验环境

试板的状态调节和试验的温湿度应符合GB9278的规定。5.3试验样板的制备

5.3.1底材及底材处理

柔韧性和耐冲击性项目用马口铁板,其余项目均用钢板。马口铁板和钢板的要求应符合GB/T9271的规定,底材处理:马口铁板用200#水砂纸沾水打磨,除去镀锡层:泳透力、士穿电压,库仑效率、耐盐雾性和循环腐链交变试验所用钢板必须进行磷化处理,磷化液等前处理试剂可双方商定:杯突项目不进行磷化处理:其余项目所用钢板没有特殊规定不进行磷化处理,用2C0水砂纸沾水打磨,除去氧化层。马口铁板打磨后,钢板磷化处理后应尽快进行电泳制板,防止样板生锈和磷化膜破坏。注:底材材质及处遇方式也可进行商定。仲裁检验裤化板建议采用牌号为RB26S/NL60/0的BONDER板(冷轧钢板)或双方商定的标准磷化板(试验时应往意标准磷化板一般都有正反面之分)。5.3.2试样准备

按照产品规定进行配制熟化后制板。5.3.3制板要求

5.3.3.1仪器设备和材料要求

a直流电源:CV350V电压脉动至小于5%,能显示电流数b)不锈钢极板:长条形,年块面积(单面)约为被涂样板(单面)的1/5~1/3,推荐使用牌号为316的不锈钢板。

C)电泳槽:容积10L左右,材质为塑料。)可调速电动搅拌机:搅拦头为不锈钢或玻璃材质。5.3.3.2样板厚度要求

涂膜厚度建议为(20士2)um,有特殊要求双方进行商定。5.3.3.3电泳操作

将按5.3.2准备好的工作液,调格到产品规定的温度范围,如需加热必须用60℃以下热水,加热时必须进行搅拌,按5.3.1处理后的样板用去离子水(符合GB/T6682一1992规定的三级水,以下同)冲洗后挂置在电泳槽中间位置,样板上下两端距离液面和槽底至少5CI;样板两边各挂置一块极板,极板距离样板10em~15cm:将电源正极接电极,负极接待涂样板:开动搅拌,注意调节转速避免样板飘动。启动直流电源,10s30s内逐步升到规定的施涂电压,保持规定时间后,断开电源,取出样板,用自来水冲洗后,再用去离子水冲洗。冲洗过的样板晾干或在60℃以下低温吹干后(样板湿膜表面无明显积水即可),然后在规定的固化条件下烘干。制备好的样板在进行性能检测前在5.2规定的条件下至少应放置16h。

注:通过调整电压或时间,可调整样板涂膜厚度,但电压和时间应在产品规定的范国内。电泳过程中要经营检查工作液温度,应保持在产品规定的范围内。5.4操作方法

所用试剂均为化学纯以上,所用水均为符合GB/T6682—一1992规定的三级水,试验用溶液在验前预先调整到试验温度。

5.4.1原漆性能操作方法

5.4.1.1在容器中状态

打开容器,用调刀或搅棒搅拌,双组分涂料的各组分应分别行检验。单组分涂料和双组分涂料的HG/T3952—2007

TTTKAONTKA

色浆组分:允许容器底部有轻微沉淀,搅拌后应易于混合均匀,双组分涂料的乳液组分:应无沉淀分层和絮凝现象。

5.4.1.2细度

按GB/T1724规定进行。双组分涂料只检验色浆,单组分涂料如黏度太大,测试有困难可按产品规定加人稀释剂进行调整。

5.4.1.3贮存稳定性

将约1L的样品(双组分涂料应分别检验各组分)装人合适的塑料或玻璃容器中,瓶内留有约10%的空间,密封后放人(50士2)℃恒温干燥箱中,10天后取出在(23土2)℃下放置3h,按照5.4.1.1方法考查“在容器中状态”,若经搅拌易于混合均匀:按5.3制板,检查漆膜外观(5.4.3.1),如外观正常,则认为“无异常”。

5.4.1.4固体含量

按GB/T6751规定进行。双组分涂料乳液和色浆应分别测试5.4.2工作液性能操作方法

5.42.1pH值

测定pH值所用酸度计,精度至少为士0.01。测试溶液总量约为100mL,温度调整到(25士1)℃范围内,再按仪器要求进行测试。重复2次,取平均值。平行测定之差不得大于0.3,否则应重新测定。5.4.2.2电导率

测定电导率所用电导率仪,精度至少为土1%。测试溶液总量约为100mL,温度调整到(25二1)℃范围内,再按仪器要求进行测试重复2次,取平均值。每次测定值与平均值之差不得大于8%,否则应重新测定。

5.4.2.3固体含量

按GB/T6751规定进行。

5.4.2.4灰分

5.4.2.4.1仪器及材料

a)分析天平:感量0.0001g。

b)电热鼓风干燥箱:精度主2℃。c)马弗炉:量程室温约1000℃,精度土20。d)瓷埚:容积50mL。

5.4.2.4.2操作步骤

称取约10g工作液(ml)于50mL瓷蜗(经800℃/0.5h焙烧)中,放人电热鼓风干燥箱中在105℃左右烘3h,再升高到180左右烘1h,将其转移到马弗炉中,月约30min升温至(800士20)℃烧0.5h后,冷却后称出灰分质量(m2)。注意马弗炉升温时应控制速度,升温过快时灰化产生的气体有可能将灰分带出增,如果出现以上情况应调整升温速度。5.4.2.4.3计算

灰分为(HD按式(1)计算

mirxvzxi00

式中:

样品中颜填料(除炭黑等800℃气化的颜料)的质量,单位为克(g);样品的质量,单位为克(g)

V-—样品的固体含量(按5.4.2.3进行),单位为百分数(%)。结果取两次平行测定的算术平均值,平行测定的相对偏差应不大于35.4.2.5沉淀性

HG/T3952—2007

在250mL具赛量筒(底部应为平面,其他合适的容器也可使用中加人高度为22cm的工作液,盖上盖了,在(23土2)℃条件下,放置24h后,测量底部沉淀物的高度,以mm表示。5.4.2.6筛余分

5.4.2.6.1仪器和材料

a)铜网:孔径48μm(由于铜网无法计量,试验前由双方认可)b)分析天平:感量0.0001g。

c)电热鼓风干燥箱:精度士2℃。5.4.2.6.2操作步骤

将铜网(10mm×10mm)在(120士2)℃条件下烘1h,冷却后称重(m):用量筒量取1工工作液,月铜网过滤后用水冲洗到无工作液残留,将铜网在(120士2)℃条件下烘1h,冷却后称重(m2)。两次冷却时间应大致相等。

5.4.2.6.3计算

筛余分按式(2)计算:

S=(m2-mi)/V

式中:

S——工作液的筛余分,单位为毫克每升(mg/L):ma

过滤后铜网烘干后的质量,单位为辜克(mg):过滤翁铜网的质量,单位为毫克(mg);mi

V--工作液体积(1L),单位为升(L)5.4.2.7泳透力

按附录A进行,除另有规定外采用外板(正对极板的一面)膜厚为(20土2)m的泳涂条件进行试验。对于调整泳涂条件无法达到规定外板膜厚的样品,双方可商定泳涂条件,并在报告中注明实际外板膜厚。5.4.2.8L-效果

洛样板按平面部分长度为总长度的1/3要求折成90°,按5.3.3的要求进行板(确保垂直面和水平面),烘干后进行检查涂膜外观(样板两面均需检查),如水平面和垂直面没有明显差别,则认为L-效果通过。进行3次试验,以2次相同结果报出5.4.2.9再溶性

按5.3.3的要求进行泳板,用水冲洗后,立即将样板的1/2部分浸入到工作液中,搅拌速度,工作液温度保持和制板时一致,10min后取出样板,按5.3.3的要求烘于。浸泡部分的涂膜应能均勾平整,无针孔、缩孔、凹坑等漆膜整病,与液面接触部分允许有轻微界痕。5.4.2.10击穿电压

5.4.2.10.1材料

E)磷化钢板。

b)2000mL烧杯。

5.4.2.10.2操作步骤

本项目应在其他性能完成后进行(做完本项目后,工作液有可能受到破坏)。按5.3.2准备好样板、工作液和装置等,根据产品规定的电压增加50V进行电泳(不带缓慢升压过程),如随电泳时间增加电流值下降则提高30V,如此重复操作,当达到这样电压,随时间增加,电流值不下降而出现上升预兆时,立即关闭电源:将上述电压下降20V,根据电流随时间下降或上升迹象,再增减10V.直至达到电流不上升的最高电压,即为击穿电压。注:每次电泳在30s内完成,如果在试验过程中发现涂膜击穿(涂膜上部开始5cm以内不作评定),立即关闭电源,必要时,工作液应搅拌20mi并进行过滤HG/T3952—2007

5.4.2.11库仑效率

5.4.2.11.1仪器及材料

a)库仑计。

b)分析天平:感量0.0001g

e)电热鼓风干燥箱:植度土2℃

d)磷化钢板。

5.4.2.11.2操作步骤

TTTKAONTKAC-

将磷化钢板在(105士2)℃条件下烘15min,冷却后称重(m1),按5.3.3制板并按产品固化条件烘干,样板冷却后称重(m2),制板过程中用库仑计测量消耗的库仑量(Q)。5.4.2.11.3计算

库仑效率按式(3)计算:

式中:

电泳涂料的库仑效率,单位为毫克每库仑(mg/C);涂漆后样板的质量,单位为毫克(mg);涂漆前样板的质量,单位为毫克(mg);制板过程中消耗的库仑量,单位为库仓(C)。Q

5.4.2.12MEQ值

按ISO15880:20C0规定进行,滴定液为0.1mol/LKOH溶液,5.4.2.13乙二醇碰类溶剂含置

按附录B进行好工作液为新配需在品规定条件下熟化48h测试5.4.2.14总Pb含量

按GB/T13452.1—1992规定进行,样品处理采用干灰化法,测定工作液中总Pb含量,以mg/kg表示。

5.4.2.15工作液散口搅拌稳定性按产品的规定配制约10L工作液,熟化后,按产品规定的条件制板,测定涂膜外观(5.4.3.1),柔韧性(5.4.3.4)、附着力(5.4.3.6)、耐冲击性(5.4.3.7)、杯突(5.4.3.8)试验结果应符合表1中相应项日的要求。

将工作液以合适的速度(正好能搅起容器中所有部分的工作液)连续搅拌1个月(20℃~30C环境中),期间每天应补加蒸发的水量。连续搅拌1个月后,测定工作液的PH值,电导率,溶剂含量,如果不在产品规定的范围内,可按产品的要求进行调整(可以添加助剂等,但不能补加原漆)。然后再次制板测定连续搅拌前测定的项目,如两次试验结果均符合表1中相应项口的要求,则评为“通过”。5.4.3涂膜性能操作方法

5.4.3.1涂膜外观

样板在散射日光下目视观察,如果涂膜均匀,无缩孔、针孔、凹坑等涂膜病态,则评为“正常”。5.4.3.2干燥性能

按5.3.3的要求泳好的样板,在产品规定的固化温度和时间条件下烘干,按HG/T8792一2005中附录C规定进行溶剂擦拭试验,溶剂为丁酮,试验次数为10次。涂膜应无脱落、明显失光、明显变色,明显擦浪等破坏现象,报告中应注明固化温度和时间。5.4.3.3加热减量

5.4.3.3.1仪器和材料

分析天平:感量0.0001g

b)电热鼓风干爆箱:精度土2℃。5.4.3.3.2操作步骤

HG/T3952—2007

将磷化钢板在(105土2)℃条件下烘5mim冷却后称重(m1),按5.3.3中要求进行泳板,将湿膜样板在(1C5土2)℃条件下烘3h,冷却后称重(21%2:再将样板在产品规定的固化条件下烘十,冷却后称重(ma)。

5.4.3.3.3计算

加热减量按式(4)计算:

Z-m2-ma

式中:

涂膜的加热减量,单位为百分数(%):样板在(105士2)℃条件下烘3h后的质量,单位为克(g);样板正常固化后的质量,单位为克(g);m1—样板的质量,单位为克(g)。结果取两次平行测定的算术平均值,平行测定的相对偏差应不大于3%5.4.3.4柔韧性

按GB/T1731--1993规定进行。

5.4.3.5铅笔座

按ISO15184:1998规定进行。铅笔为中华牌101绘图铅笔。5.4.3.6附着力

按GB/19286-—1998规定进行,划格间距为1mm。5.4.3.7耐冲击性

按GB/T1732--1993规定进行。

5.4.3.8杯突

按GB/T9753规定进行。

5.4.3.9耐酸性

按GB/T9274—1988中浸泡法进行,试液为50g/LH2SO4溶液。在规定的试验时间后取出用水冲洗并擦干,放置1h后在散射口光下目视观察,如三块试板中有二块未出现起泡、开裂、剥落、掉粉、明显变色,明显失光等涂膜病态现象,则评为“无异常”,如出现以上涂膜病态现象按GB/T1766进行描述。

5.4.3.10耐碱性

按GB/T9274—1988中浸泡法进行,试液为50g/LNaOH溶液。在规定的试验时间后取出用水冲洗并干,放置1h后在散射日光下目视观察,如三块试板中有二块未出现起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象按GB/T1766进行描述。

5.4.3.11耐汽油性

按GB/T9274一1988中浸泡法进行,试液为93号汽油(符合GB17930要求)。在规定的试验时间后取出擦干,放置1h后在散射日光下目视观,如三块试板中有二块未出现起泡、开裂,剥落、掉粉明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象按GB/T1766进行描述。

5.4.3.12Gel分率

5.4.3.12.1定义

Gel分率一一指经过同化后的电泳涂膜,浸人规定的混合溶剂中一定时间后,电派涂膜的质量与浸HG/T3952—2007

人溶剂前的电泳涂膜的质量比。Gel分率是表示电泳涂膜交联固化程度的种方法。5.4.3.12.2仪器及材料

a)分析天平:感量0.0001g。

b)电热鼓风干燥箱:精度士2℃磷化钢板。

d)甲醇:丙酮=111(体积比)(化学纯)。5.4.3.12.3操作步骤

TTTKAONTKA

将磷化钢板在(105土2)℃条件下烘15min冷却后称重(m).按5.3.3中要求进行泳板:将样板在产品规定的固化条件下烘干,冷却后称重(m2):然后将样板完全浸人甲醇和内酮混合溶液中24h,取出样板用滤纸擦干,漆膜应无起泡、割落、发黏、明显变色、明显失光等现象:将样板在(120士2)C条件下烘1h冷却后称重(m3)。

5.4.3.12.4计算

Gel分率%按式(5)计算:

Gel分率-msmx100

式中:

样板浸泡溶剂后,在(120土2)℃条件下烘1h后的质量,单位为克(g):样板的质量,单位为克(g):

群板在固化条件下烘后的质量,单位为克(品)结果取两次平行测定的算术平均值,平行测定的相对偏差应不大于3%。5.4.3.13耐盐雾性

按GB/T1771规定进行(除另有商定外,样板投试前应划两道交叉线,并划透至底材,划线刀具使用GB/T9286--1398推荐的单刃道具)未划线区指样板划线处2mm外至样板周边5mm以内的区域。试验结束后检查样板划线处起泡、底材锈蚀蔓延程度和未刘线区涂膜破坏现象,如出现起泡、生锈、脱落等涂膜病态现象,按GB/T1766进行摧述。注:考察底材锈蚀蔓延情况,可采用ASTMD1654一2005中适用的方法或双方商定的方法对划线处膜进行处理,除去底材已腐仙和邑失大附着力的涂层,评价底材自划线处募延的腐蚀或层的损失。5.4.3.14循环磨蚀交变试验

按GB/T1771规定进行(除另有商定外,样板投试前应划两道交叉线,并划透至底材,划线刀具使用GB/T9286—1998推荐的单刃道具)16h盐雾试验GB/T1740规定进行4h湿热试验、然后在5.2条件下放置4h为1个循环(也可商定其他循环条件)。未划线区指样板划线处2mm外至样板周边5mm以内的区域。试验结束后检查样板划线处起泡、底材锈蚀蔓延程度和未划线区涂膜破坏现象,如出现起泡、生锈、脱落等涂膜病态现象,按GB/T1766进行述。注:考察底材锈蚀蔓延情况,可采用ASTMD1G54一20C5申适用的方法或双方商定的方法对划线处漆膜进行处理,除去底材已腐蚀和已失去附着力的涂层,评价底材自划线处蔓延的腐蚀或涂层的损失。6检验规则

6.1检验分类

6.1.1产品检验分为告厂检验和型式检验6.1.2出厂检验项目包括在容器中状态(原漆)、细度(原漆)、固体合量(原漆)、PH值(工作液)电导率(工作液)、涂膜外观、耐弯曲性、铅笔硬度、附着力、耐冲击性。8

HG/T3952-—2007

6.1.3型式检验项目包括本标准所列的全部技术要求。在正常生产情况下工作液散口搅拌稳定性、腐蚀交变试验可根据需要进行检验,其余项目每年至少检验一次6.2检验结果的判定

6.2.1检验结果的判定按GB/T1250中修约值比较法进行。6.2.2所有项目的检验结果均达到本标准要求时,该试验样品为符合本标准要求。7标志、包装和购存

7.1标志

按GB/T9750的规定进行。对于山双组分配套组成的涂料,包装标志上应明确各组分配比。7.2包装

按GB/T13491中二级包装要求的规定进行7.3贮存

产品贮存时应保证通风,干燥,防止日光直接照射并应隔绝火源,远离热源。产品应根据类型定出贮存期,并在包装标志上明示。IG/T3952—2007

A.1范围

附录A

(规范性附录)

泳透力测定法(福特盒法)

本标准适用于电泳涂料工作液泳透力的测定A2定义

YYKAONTKACa-

泳透力一一在电泳涂料涂装过程中,电场被屏蔽的部位能泳上漆的能力称为泳透力A.3材料

A.3.1测试板:磷化钢板,尺寸:(300mm~-350mm)×105mm×0.75mm。A.3.2隔条:材质为PVc塑料,尺寸:(300mm~350mm)×4mm×10mm。A.3.3防水胶带:宽度为20mm和38mm两种。A.3.4电泳槽:材质为PVC塑料,内壁尺寸为120mn×200mm×350mm。A.3.5极板:材质为不锈钢板(推荐使用牌号为316的不锈钢板),尺寸为被覆的阴极面积的174~1/2,

可调速电动搅拌机搅拌头为不锈钢或玻璃材质(也可采用合适的磁力搅拌)A.4操作过程

泳透力盒(福特盒)的制作(试验装置见图A1)A.4.1

电泳霜:

泳透力盒(福特盒)

极板;

测试板外表面:

测试板内表面

一虚膜:

实膜。

图A.1试验装置

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

鲁第号:21393-2007

中华人民具和国化工行业标准

HG/T3952-—2007

阴极电泳涂料

Cathodic electrodeposition coatings2007-07-20发

2008-01-01实施

中华人民共和国国家发展和改革委园会发布前言

本标准的附录A、附录B为规范性附录。本标准由中国石油和化学工业协会提出本标准由全国涂料和颜料标准化技术委员会归口。TrKAONiKAa

HG/T3952—2007

本标准起草单位:中国化工建设总公司常州徐料化工研究院、中国第一汽车集团公司技术中心PPG涂料(天津)有限公司、湖南关西汽车涂料有限公司、江苏鸿业涂料科技产业有限公司、立邦涂料(中国)有限公司、武汉双虎汽车涂料有限公司、昌河铃木公司九江工、杭州优立化工有限公司、昆山市世名科技开发有限公司。

本标准主要起草人:唐瑛、宋华、工华、李健、方基样、梁亚斌、方黎明、刘静、彭松鹤、王松现、石一磊于滨。

本标准为首次发布。

本标准委托全国涂料和颜料标准化技术委员会负责解释1范围

阴极电泳涂料

HG/T3952—2007

本标准规定了阴极电泳涂料产品的分类要求、试验方法、检验规则、标志,包装和贮有等内容。本标准适用于以环氧树脂为主要成膜物的阴极电泳涂料。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1250极限数值的表示方法和判定方法涂料细度测定法

GB/T1724

GB/T17311993漆膜柔韧性测定法GB/T1732-1993漆膜耐冲击测定法GB/T1740

GB/T1766

GB/T1771

GB/T5751

GB/T9271

漆膜耐湿热测定法

色漆和清漆涂层老化的评级方法耐中性盐雾性能的测定(GB/T1771-1991,eqvISO7253:1984)色漆和清漆面

色漆和清漆挥发物和不挥发物的测定(GB/T6751-1986,eqvISO151511973)色漆和清漆标准试板(GB/T9271-1988,eqvISO1514:1984)GB/T9274-1988色漆和清漆耐液体介质的测定(cqvISO2812:1974)GB9278涂料试样状态调节和试验的温湿度(GB92781988,eqyISO3270:1984,Paintsandvarnishes and their raw materialsTemperatures and humidities for conditioning and testing.GB/T9286--1998色漆和清漆漆膜的划格试验(egvISO2409:1992)GB/T9750涂料产品包装标志

GB/T9753色漆和清漆杯突试验(GB/T9753—1988.eqISO1520:1973)GB/T13452.1-1992色漆和清漆总铅食量的测定火焰原子吸收光谱法(eqyISO6503:1984)GB/T1B49涂料产品包装通则

GB17930车用无铅汽油

HG/T3792--2005交联型氟树脂涂料ISO151841998色漆和清漆—铅笔法测定漆膜硬度ISO15528:2000色漆,清漆和色漆与清漆用原材料——取样

ISO15580:2000色漆,清漆和漆基——水性涂料和漆基MEQ(毫克当量)值的测定ASTMD1654一2005试验方法标准经受了魔蚀环境后的涂漆试样的评价3产品分类

本标准根据阴极电泳涂料主要应用领域,分为4类:A类为商用汽车(客车、货车)用阴极电泳涂料:B类为乘用汽车(9座以下小型汽车)用阴极电泳涂料:C类为汽车零部件用阴极电泳涂料;D类为摩托车、家电五金轻工产品等用阴极电泳涂料。农用车、工程机械等车辆阴极电泳涂料可参照A类4要求

产品性能应符合表1的技术要求

HG/T3952-2007

在容器中状态

细度/um(双组分乳液除外)

贮存稳定性

固体含量/%(105士2)

PH值(25C)

电导率/(pS/cm)(25℃)

固体含量/%(105±2)℃

灰分/%

沉淀性/mm

筛余分/(mg/L)

冰透力/cm(福特盒法)

-效果

再溶性

库仓效率/(mg/C))

击穿电压V

MEQ值

乙二醇酰类溶剂含量/%

总Pb含量/(mg/kg)

工作液散口搅拌稳定性

涂膜外观

干燥性能

加热减量/%

柔韧性/mm

铅笔硬度(擦伤)

附着力/级(划格间距1mm)

耐冲击性/cm

杯类/mm

耐酸性(50/LH,SO.溶液)

耐碱生(50g/LNaOH溶液)

耐汽油性(93号汽油)

Gel分率/%

耐盐雾性

循环腐链交试验

表1技术要求

TIKAONTKACa

单组分:搅后均匀无硬块:双组分,乳液无沉淀,分层和絮凝现象,色浆充许轻微沉淀,易搅起

无异满

由生产企业提供

白生产企业提供

由生产企业提供

由生产企业提供

中生产企业提供

水平面与垂直商无明显差异

浸泡部分的涂膜应能均勾平整,无针孔,缩孔、凹坑等漆膜弊病,与液面接触部分允许轻微界痕

乙二醇甲醚,乙二醇乙醛醚总和≤0.C01,其余乙二醇醚类总和≤1.590

敬口搅拌稳定性良好

涂膜表面应无明显失光、明显变色、明显擦痕等现象15

24h无异常

24h无异常

24h无异常

≥90涂膜无起泡、剥落、发霸、明显变色、明显失光等现象800h,划线处

起泡、底材单向

锈油蔓延和附着

力损失的亲膜不

超过2mm,未划

线处无起泡、底

材生锈等破坏现

1000h,划线

处起泡、底材单

向锈饲蔓延和附

着力损失的涂膜

不覆过2mm.未

划线处无起泡、

底材生锈等破坏

循环次数商

定,划线处起泡

底材单向锈包蔓

延和附看力损失

的涂膜不超过

3mm.未划线处此内容来自标准下载网

无起泡、底材生

锈等被坏现象

如需测试镀锌底材上的击穿电压,指标、底材和方法等可商定。是否需进行循环腐住交变试验,试验的循环次数山双方商定。时间商定,划线处起泡、底材单向锈蚀蔓延和附着力损失的涂膜不超过2mm,未划线处无起泡、底材生锈等破环现象

5试验方法

5.1取样

HG/T3952—2007

产品按ISO15528:2000规定取样,也可按商定方法取样。取样量根据检验需要确定。5.2试验环境

试板的状态调节和试验的温湿度应符合GB9278的规定。5.3试验样板的制备

5.3.1底材及底材处理

柔韧性和耐冲击性项目用马口铁板,其余项目均用钢板。马口铁板和钢板的要求应符合GB/T9271的规定,底材处理:马口铁板用200#水砂纸沾水打磨,除去镀锡层:泳透力、士穿电压,库仑效率、耐盐雾性和循环腐链交变试验所用钢板必须进行磷化处理,磷化液等前处理试剂可双方商定:杯突项目不进行磷化处理:其余项目所用钢板没有特殊规定不进行磷化处理,用2C0水砂纸沾水打磨,除去氧化层。马口铁板打磨后,钢板磷化处理后应尽快进行电泳制板,防止样板生锈和磷化膜破坏。注:底材材质及处遇方式也可进行商定。仲裁检验裤化板建议采用牌号为RB26S/NL60/0的BONDER板(冷轧钢板)或双方商定的标准磷化板(试验时应往意标准磷化板一般都有正反面之分)。5.3.2试样准备

按照产品规定进行配制熟化后制板。5.3.3制板要求

5.3.3.1仪器设备和材料要求

a直流电源:CV350V电压脉动至小于5%,能显示电流数b)不锈钢极板:长条形,年块面积(单面)约为被涂样板(单面)的1/5~1/3,推荐使用牌号为316的不锈钢板。

C)电泳槽:容积10L左右,材质为塑料。)可调速电动搅拌机:搅拦头为不锈钢或玻璃材质。5.3.3.2样板厚度要求

涂膜厚度建议为(20士2)um,有特殊要求双方进行商定。5.3.3.3电泳操作

将按5.3.2准备好的工作液,调格到产品规定的温度范围,如需加热必须用60℃以下热水,加热时必须进行搅拌,按5.3.1处理后的样板用去离子水(符合GB/T6682一1992规定的三级水,以下同)冲洗后挂置在电泳槽中间位置,样板上下两端距离液面和槽底至少5CI;样板两边各挂置一块极板,极板距离样板10em~15cm:将电源正极接电极,负极接待涂样板:开动搅拌,注意调节转速避免样板飘动。启动直流电源,10s30s内逐步升到规定的施涂电压,保持规定时间后,断开电源,取出样板,用自来水冲洗后,再用去离子水冲洗。冲洗过的样板晾干或在60℃以下低温吹干后(样板湿膜表面无明显积水即可),然后在规定的固化条件下烘干。制备好的样板在进行性能检测前在5.2规定的条件下至少应放置16h。

注:通过调整电压或时间,可调整样板涂膜厚度,但电压和时间应在产品规定的范国内。电泳过程中要经营检查工作液温度,应保持在产品规定的范围内。5.4操作方法

所用试剂均为化学纯以上,所用水均为符合GB/T6682—一1992规定的三级水,试验用溶液在验前预先调整到试验温度。

5.4.1原漆性能操作方法

5.4.1.1在容器中状态

打开容器,用调刀或搅棒搅拌,双组分涂料的各组分应分别行检验。单组分涂料和双组分涂料的HG/T3952—2007

TTTKAONTKA

色浆组分:允许容器底部有轻微沉淀,搅拌后应易于混合均匀,双组分涂料的乳液组分:应无沉淀分层和絮凝现象。

5.4.1.2细度

按GB/T1724规定进行。双组分涂料只检验色浆,单组分涂料如黏度太大,测试有困难可按产品规定加人稀释剂进行调整。

5.4.1.3贮存稳定性

将约1L的样品(双组分涂料应分别检验各组分)装人合适的塑料或玻璃容器中,瓶内留有约10%的空间,密封后放人(50士2)℃恒温干燥箱中,10天后取出在(23土2)℃下放置3h,按照5.4.1.1方法考查“在容器中状态”,若经搅拌易于混合均匀:按5.3制板,检查漆膜外观(5.4.3.1),如外观正常,则认为“无异常”。

5.4.1.4固体含量

按GB/T6751规定进行。双组分涂料乳液和色浆应分别测试5.4.2工作液性能操作方法

5.42.1pH值

测定pH值所用酸度计,精度至少为士0.01。测试溶液总量约为100mL,温度调整到(25士1)℃范围内,再按仪器要求进行测试。重复2次,取平均值。平行测定之差不得大于0.3,否则应重新测定。5.4.2.2电导率

测定电导率所用电导率仪,精度至少为土1%。测试溶液总量约为100mL,温度调整到(25二1)℃范围内,再按仪器要求进行测试重复2次,取平均值。每次测定值与平均值之差不得大于8%,否则应重新测定。

5.4.2.3固体含量

按GB/T6751规定进行。

5.4.2.4灰分

5.4.2.4.1仪器及材料

a)分析天平:感量0.0001g。

b)电热鼓风干燥箱:精度主2℃。c)马弗炉:量程室温约1000℃,精度土20。d)瓷埚:容积50mL。

5.4.2.4.2操作步骤

称取约10g工作液(ml)于50mL瓷蜗(经800℃/0.5h焙烧)中,放人电热鼓风干燥箱中在105℃左右烘3h,再升高到180左右烘1h,将其转移到马弗炉中,月约30min升温至(800士20)℃烧0.5h后,冷却后称出灰分质量(m2)。注意马弗炉升温时应控制速度,升温过快时灰化产生的气体有可能将灰分带出增,如果出现以上情况应调整升温速度。5.4.2.4.3计算

灰分为(HD按式(1)计算

mirxvzxi00

式中:

样品中颜填料(除炭黑等800℃气化的颜料)的质量,单位为克(g);样品的质量,单位为克(g)

V-—样品的固体含量(按5.4.2.3进行),单位为百分数(%)。结果取两次平行测定的算术平均值,平行测定的相对偏差应不大于35.4.2.5沉淀性

HG/T3952—2007

在250mL具赛量筒(底部应为平面,其他合适的容器也可使用中加人高度为22cm的工作液,盖上盖了,在(23土2)℃条件下,放置24h后,测量底部沉淀物的高度,以mm表示。5.4.2.6筛余分

5.4.2.6.1仪器和材料

a)铜网:孔径48μm(由于铜网无法计量,试验前由双方认可)b)分析天平:感量0.0001g。

c)电热鼓风干燥箱:精度士2℃。5.4.2.6.2操作步骤

将铜网(10mm×10mm)在(120士2)℃条件下烘1h,冷却后称重(m):用量筒量取1工工作液,月铜网过滤后用水冲洗到无工作液残留,将铜网在(120士2)℃条件下烘1h,冷却后称重(m2)。两次冷却时间应大致相等。

5.4.2.6.3计算

筛余分按式(2)计算:

S=(m2-mi)/V

式中:

S——工作液的筛余分,单位为毫克每升(mg/L):ma

过滤后铜网烘干后的质量,单位为辜克(mg):过滤翁铜网的质量,单位为毫克(mg);mi

V--工作液体积(1L),单位为升(L)5.4.2.7泳透力

按附录A进行,除另有规定外采用外板(正对极板的一面)膜厚为(20土2)m的泳涂条件进行试验。对于调整泳涂条件无法达到规定外板膜厚的样品,双方可商定泳涂条件,并在报告中注明实际外板膜厚。5.4.2.8L-效果

洛样板按平面部分长度为总长度的1/3要求折成90°,按5.3.3的要求进行板(确保垂直面和水平面),烘干后进行检查涂膜外观(样板两面均需检查),如水平面和垂直面没有明显差别,则认为L-效果通过。进行3次试验,以2次相同结果报出5.4.2.9再溶性

按5.3.3的要求进行泳板,用水冲洗后,立即将样板的1/2部分浸入到工作液中,搅拌速度,工作液温度保持和制板时一致,10min后取出样板,按5.3.3的要求烘于。浸泡部分的涂膜应能均勾平整,无针孔、缩孔、凹坑等漆膜整病,与液面接触部分允许有轻微界痕。5.4.2.10击穿电压

5.4.2.10.1材料

E)磷化钢板。

b)2000mL烧杯。

5.4.2.10.2操作步骤

本项目应在其他性能完成后进行(做完本项目后,工作液有可能受到破坏)。按5.3.2准备好样板、工作液和装置等,根据产品规定的电压增加50V进行电泳(不带缓慢升压过程),如随电泳时间增加电流值下降则提高30V,如此重复操作,当达到这样电压,随时间增加,电流值不下降而出现上升预兆时,立即关闭电源:将上述电压下降20V,根据电流随时间下降或上升迹象,再增减10V.直至达到电流不上升的最高电压,即为击穿电压。注:每次电泳在30s内完成,如果在试验过程中发现涂膜击穿(涂膜上部开始5cm以内不作评定),立即关闭电源,必要时,工作液应搅拌20mi并进行过滤HG/T3952—2007

5.4.2.11库仑效率

5.4.2.11.1仪器及材料

a)库仑计。

b)分析天平:感量0.0001g

e)电热鼓风干燥箱:植度土2℃

d)磷化钢板。

5.4.2.11.2操作步骤

TTTKAONTKAC-

将磷化钢板在(105士2)℃条件下烘15min,冷却后称重(m1),按5.3.3制板并按产品固化条件烘干,样板冷却后称重(m2),制板过程中用库仑计测量消耗的库仑量(Q)。5.4.2.11.3计算

库仑效率按式(3)计算:

式中:

电泳涂料的库仑效率,单位为毫克每库仑(mg/C);涂漆后样板的质量,单位为毫克(mg);涂漆前样板的质量,单位为毫克(mg);制板过程中消耗的库仑量,单位为库仓(C)。Q

5.4.2.12MEQ值

按ISO15880:20C0规定进行,滴定液为0.1mol/LKOH溶液,5.4.2.13乙二醇碰类溶剂含置

按附录B进行好工作液为新配需在品规定条件下熟化48h测试5.4.2.14总Pb含量

按GB/T13452.1—1992规定进行,样品处理采用干灰化法,测定工作液中总Pb含量,以mg/kg表示。

5.4.2.15工作液散口搅拌稳定性按产品的规定配制约10L工作液,熟化后,按产品规定的条件制板,测定涂膜外观(5.4.3.1),柔韧性(5.4.3.4)、附着力(5.4.3.6)、耐冲击性(5.4.3.7)、杯突(5.4.3.8)试验结果应符合表1中相应项日的要求。

将工作液以合适的速度(正好能搅起容器中所有部分的工作液)连续搅拌1个月(20℃~30C环境中),期间每天应补加蒸发的水量。连续搅拌1个月后,测定工作液的PH值,电导率,溶剂含量,如果不在产品规定的范围内,可按产品的要求进行调整(可以添加助剂等,但不能补加原漆)。然后再次制板测定连续搅拌前测定的项目,如两次试验结果均符合表1中相应项口的要求,则评为“通过”。5.4.3涂膜性能操作方法

5.4.3.1涂膜外观

样板在散射日光下目视观察,如果涂膜均匀,无缩孔、针孔、凹坑等涂膜病态,则评为“正常”。5.4.3.2干燥性能

按5.3.3的要求泳好的样板,在产品规定的固化温度和时间条件下烘干,按HG/T8792一2005中附录C规定进行溶剂擦拭试验,溶剂为丁酮,试验次数为10次。涂膜应无脱落、明显失光、明显变色,明显擦浪等破坏现象,报告中应注明固化温度和时间。5.4.3.3加热减量

5.4.3.3.1仪器和材料

分析天平:感量0.0001g

b)电热鼓风干爆箱:精度土2℃。5.4.3.3.2操作步骤

HG/T3952—2007

将磷化钢板在(105土2)℃条件下烘5mim冷却后称重(m1),按5.3.3中要求进行泳板,将湿膜样板在(1C5土2)℃条件下烘3h,冷却后称重(21%2:再将样板在产品规定的固化条件下烘十,冷却后称重(ma)。

5.4.3.3.3计算

加热减量按式(4)计算:

Z-m2-ma

式中:

涂膜的加热减量,单位为百分数(%):样板在(105士2)℃条件下烘3h后的质量,单位为克(g);样板正常固化后的质量,单位为克(g);m1—样板的质量,单位为克(g)。结果取两次平行测定的算术平均值,平行测定的相对偏差应不大于3%5.4.3.4柔韧性

按GB/T1731--1993规定进行。

5.4.3.5铅笔座

按ISO15184:1998规定进行。铅笔为中华牌101绘图铅笔。5.4.3.6附着力

按GB/19286-—1998规定进行,划格间距为1mm。5.4.3.7耐冲击性

按GB/T1732--1993规定进行。

5.4.3.8杯突

按GB/T9753规定进行。

5.4.3.9耐酸性

按GB/T9274—1988中浸泡法进行,试液为50g/LH2SO4溶液。在规定的试验时间后取出用水冲洗并擦干,放置1h后在散射口光下目视观察,如三块试板中有二块未出现起泡、开裂、剥落、掉粉、明显变色,明显失光等涂膜病态现象,则评为“无异常”,如出现以上涂膜病态现象按GB/T1766进行描述。

5.4.3.10耐碱性

按GB/T9274—1988中浸泡法进行,试液为50g/LNaOH溶液。在规定的试验时间后取出用水冲洗并干,放置1h后在散射日光下目视观察,如三块试板中有二块未出现起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象按GB/T1766进行描述。

5.4.3.11耐汽油性

按GB/T9274一1988中浸泡法进行,试液为93号汽油(符合GB17930要求)。在规定的试验时间后取出擦干,放置1h后在散射日光下目视观,如三块试板中有二块未出现起泡、开裂,剥落、掉粉明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象按GB/T1766进行描述。

5.4.3.12Gel分率

5.4.3.12.1定义

Gel分率一一指经过同化后的电泳涂膜,浸人规定的混合溶剂中一定时间后,电派涂膜的质量与浸HG/T3952—2007

人溶剂前的电泳涂膜的质量比。Gel分率是表示电泳涂膜交联固化程度的种方法。5.4.3.12.2仪器及材料

a)分析天平:感量0.0001g。

b)电热鼓风干燥箱:精度士2℃磷化钢板。

d)甲醇:丙酮=111(体积比)(化学纯)。5.4.3.12.3操作步骤

TTTKAONTKA

将磷化钢板在(105土2)℃条件下烘15min冷却后称重(m).按5.3.3中要求进行泳板:将样板在产品规定的固化条件下烘干,冷却后称重(m2):然后将样板完全浸人甲醇和内酮混合溶液中24h,取出样板用滤纸擦干,漆膜应无起泡、割落、发黏、明显变色、明显失光等现象:将样板在(120士2)C条件下烘1h冷却后称重(m3)。

5.4.3.12.4计算

Gel分率%按式(5)计算:

Gel分率-msmx100

式中:

样板浸泡溶剂后,在(120土2)℃条件下烘1h后的质量,单位为克(g):样板的质量,单位为克(g):

群板在固化条件下烘后的质量,单位为克(品)结果取两次平行测定的算术平均值,平行测定的相对偏差应不大于3%。5.4.3.13耐盐雾性

按GB/T1771规定进行(除另有商定外,样板投试前应划两道交叉线,并划透至底材,划线刀具使用GB/T9286--1398推荐的单刃道具)未划线区指样板划线处2mm外至样板周边5mm以内的区域。试验结束后检查样板划线处起泡、底材锈蚀蔓延程度和未刘线区涂膜破坏现象,如出现起泡、生锈、脱落等涂膜病态现象,按GB/T1766进行摧述。注:考察底材锈蚀蔓延情况,可采用ASTMD1654一2005中适用的方法或双方商定的方法对划线处膜进行处理,除去底材已腐仙和邑失大附着力的涂层,评价底材自划线处募延的腐蚀或层的损失。5.4.3.14循环磨蚀交变试验

按GB/T1771规定进行(除另有商定外,样板投试前应划两道交叉线,并划透至底材,划线刀具使用GB/T9286—1998推荐的单刃道具)16h盐雾试验GB/T1740规定进行4h湿热试验、然后在5.2条件下放置4h为1个循环(也可商定其他循环条件)。未划线区指样板划线处2mm外至样板周边5mm以内的区域。试验结束后检查样板划线处起泡、底材锈蚀蔓延程度和未划线区涂膜破坏现象,如出现起泡、生锈、脱落等涂膜病态现象,按GB/T1766进行述。注:考察底材锈蚀蔓延情况,可采用ASTMD1G54一20C5申适用的方法或双方商定的方法对划线处漆膜进行处理,除去底材已腐蚀和已失去附着力的涂层,评价底材自划线处蔓延的腐蚀或涂层的损失。6检验规则

6.1检验分类

6.1.1产品检验分为告厂检验和型式检验6.1.2出厂检验项目包括在容器中状态(原漆)、细度(原漆)、固体合量(原漆)、PH值(工作液)电导率(工作液)、涂膜外观、耐弯曲性、铅笔硬度、附着力、耐冲击性。8

HG/T3952-—2007

6.1.3型式检验项目包括本标准所列的全部技术要求。在正常生产情况下工作液散口搅拌稳定性、腐蚀交变试验可根据需要进行检验,其余项目每年至少检验一次6.2检验结果的判定

6.2.1检验结果的判定按GB/T1250中修约值比较法进行。6.2.2所有项目的检验结果均达到本标准要求时,该试验样品为符合本标准要求。7标志、包装和购存

7.1标志

按GB/T9750的规定进行。对于山双组分配套组成的涂料,包装标志上应明确各组分配比。7.2包装

按GB/T13491中二级包装要求的规定进行7.3贮存

产品贮存时应保证通风,干燥,防止日光直接照射并应隔绝火源,远离热源。产品应根据类型定出贮存期,并在包装标志上明示。IG/T3952—2007

A.1范围

附录A

(规范性附录)

泳透力测定法(福特盒法)

本标准适用于电泳涂料工作液泳透力的测定A2定义

YYKAONTKACa-

泳透力一一在电泳涂料涂装过程中,电场被屏蔽的部位能泳上漆的能力称为泳透力A.3材料

A.3.1测试板:磷化钢板,尺寸:(300mm~-350mm)×105mm×0.75mm。A.3.2隔条:材质为PVc塑料,尺寸:(300mm~350mm)×4mm×10mm。A.3.3防水胶带:宽度为20mm和38mm两种。A.3.4电泳槽:材质为PVC塑料,内壁尺寸为120mn×200mm×350mm。A.3.5极板:材质为不锈钢板(推荐使用牌号为316的不锈钢板),尺寸为被覆的阴极面积的174~1/2,

可调速电动搅拌机搅拌头为不锈钢或玻璃材质(也可采用合适的磁力搅拌)A.4操作过程

泳透力盒(福特盒)的制作(试验装置见图A1)A.4.1

电泳霜:

泳透力盒(福特盒)

极板;

测试板外表面:

测试板内表面

一虚膜:

实膜。

图A.1试验装置

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。