SY/T 0420-1997

基本信息

标准号: SY/T 0420-1997

中文名称:埋地钢质管道石油沥青防腐层技术标准

标准类别:石油天然气行业标准(SY)

英文名称: Technical standard for petroleum asphalt anticorrosion coating for buried steel pipelines

标准状态:现行

发布日期:1997-12-28

实施日期:1998-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:343759

标准分类号

标准ICS号:机械制造>>25.220 表面处理和涂覆石油及相关技术>>75.140石蜡、沥青材料和其他石油产品:

关联标准

替代情况:SYJ4020-88 SYJ 8-84

出版信息

出版社:石油工业出版社

页数:32开,37页

标准价格:12.0 元

相关单位信息

发布部门:中国石油天然气总公司

标准简介

本标准适用于输送介质温度不超过80摄氏度的埋地钢质管道石油沥青外防腐层的设计、预制、施工及验收。石油沥青外防腐管道管道不宜敷设在水下或沼泽及芦苇地带。 SY/T 0420-1997 埋地钢质管道石油沥青防腐层技术标准 SY/T0420-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1总则

中华人民共和国石油天然气行业标准埋地钢质管道石油沥青

防腐层技术标准

批准部门:中国石油天然气总公司批准日期:1997-12-28

实施日期:1998-06-01

SY/T 0420--1997

代替:SYJ4020—1988

SYJ 8--1984

1.0.1为保证石油沥青防腐层的质量,延长埋地钢质管道的使用寿命,提高经济效益,制定本标准。1.0.2本标准适用于输送介质温度不超过80℃的埋地钢质管道石油沥青外防腐层的设计、预制、施工及验收。石油沥青外防腐管道不宣敷设在水下或沼泽及芦苇地带。1.0.3本标准设计、预制、施工过程中所涉及到的有关工业卫生和环境保护问题,应按《工业企业设计卫生标准》TJ36、《涂装作业安全规程涂装前处理工艺安全》GB7692和《涂装作业安全规程涂装前处理工艺通风净化》GB7693的规定执行。1.0.4石油沥青外防腐层的设计、预制、施工及验收除应符合本标准的规定外,尚应符合国家现行的有关强制性标准的规定。

2材料

2.1一般规定

2.1.1原材料入厂时应经过检查,有下列情况之一者,不得使用:1没有出厂质量证明书或检验证明;2出厂质量证明书的数据不全或对数据有怀疑,且未经复验或复验后不合格。2.2钢管

2.2.1钢管应逐根进行外观检查和测量,其外观和尺寸偏差应符合现行有关钢管制造标准的规定。2.2.2钢管的质量应进行有针对性的机械性能试验、化学成分分析或无损检验,合格者方可使用。2.2.3高压钢管的验收、校验检查及无损检验应按《工业管道工程施工及验收规范(金属管道篇)》GBJ235的规定执行。

2.3石油沥青材料

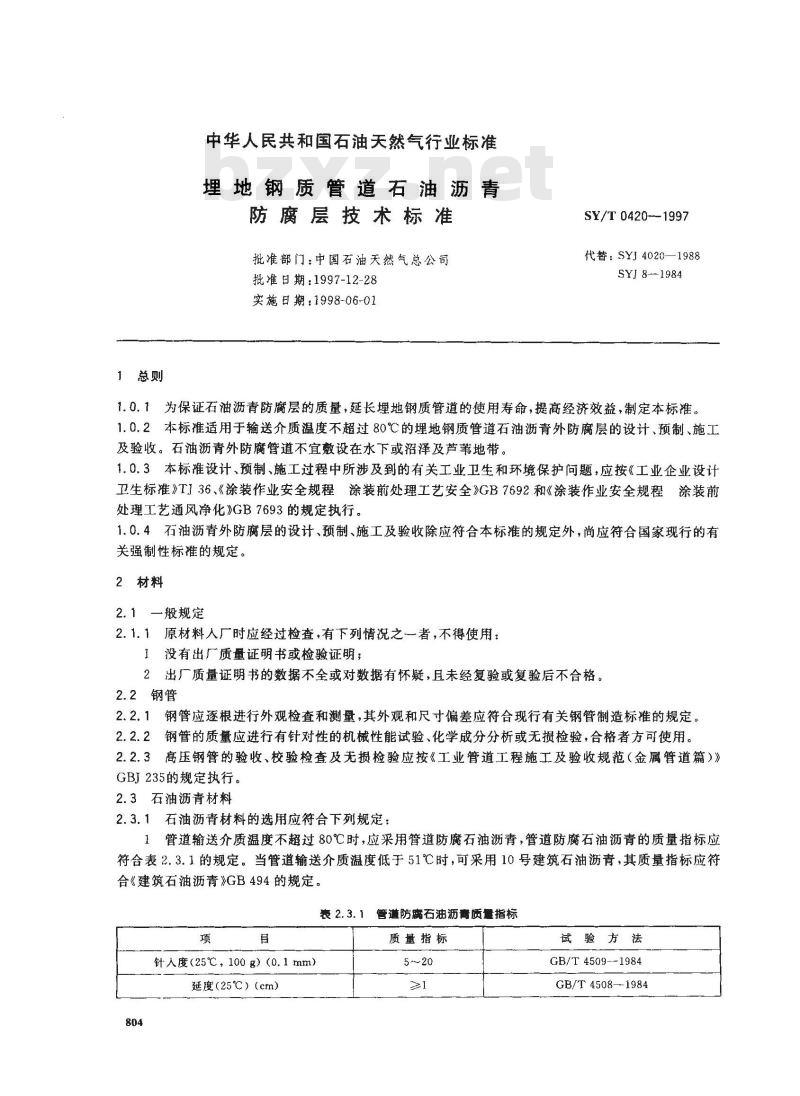

2.3.1石油沥青材料的选用应符合下列规定:1管道输送介质温度不超过80℃时,应采用管道防魔石油沥青,管道防腐石油沥青的质量指标应符合表2.3.1的规定。当管道输送介质温度低于51℃时,可采用10号建筑石油沥青,其质量指标应符合《建筑石油沥青》GB494的规定。表 2. 3. 1管道防腐石油沥离质量指标项

针人度(25℃,100g)(0.1mm)延度(25℃)(cm)

质量指标

试验方法

GB/T 4509--1984

GB/T 4508--1984

软化点(环球法)(℃)

溶解度(苯)(%)

闪点(开口)(℃)

含蜡量(%)

注:GB/T4509—1984

石油沥青针人度测定法

GB/T4508—1984石油沥青延度测定法GB/T4507--1984石油沥青软化点定法质量指标

≥125

≥260

GB/T11148--1989石油沥青溶解度测定法GB/T267—1988石油产品闪点与燃点测定法(开口杯法)GB/T260—1977石油产品水分测定法SY/T 0420-1997

试验方法

GB/T 4507—1984

GB/T 11148--1989

GB/T 267--1988

GB/T 260—-1977

见本标准的附录 A

2石油沥青不应夹有泥土、杂草、碎纸及其他杂物。石油沥青人库后应按照不同牌号分类存放,妥善保管,使用前应按要求进行检查、核对和化验。2.4中碱玻璃布

2.4.1中碱玻璃布(以下简称玻璃布)应为网状平纹布,布纹两边宜为独边,其性能及规格应符合表2.4.1的规定。

中碱玻璃布性能及规格

含碱量

性能及

试验方法

不大于

原纱号数×股数

(公制支数/股数)

(45.4/8)

单纤维公称

直径(μm)

0.100±0.010

按《玻璃纤维制品试验方法》JC176—1980的规定进行注:玻璃布的包装均应有防潮措施。密度

(根/cm)

(9±1)

(9±1)

200250

(带轴芯

$40×3 mm)

2.4.2玻璃布经纬密度应均勾,宽度应一致,不应有局部断裂和破洞。经纬密度应根据施工气温按表2.4.2选取。

表 2. 4. 2 不尚气温条件下使用的玻璃布经纬密度施工气温(℃)

玻璃布经纬密度(根×根/cm2)(8±1)×(8±1)

(9±1)X(9±1)

2.4.3不同管径的钢管防腐时,其玻璃布的宽度宜按表2.4.3选取。805

SY/T 0420-1997

管外径(mm)

630~-720

426~630

2.5聚氯乙烯工业膜

表2.4.3玻璃布宽度

玻璃布宽度(mm)

500~600

400-~500

管外径(mm)

245426

≤219

玻璃布宽度(mm)

300~400

2.5.1聚氯乙烯工业膜不得有局部断裂、起皱和破洞,边缘应整齐,幅宽宜与玻璃布相同,其性能指标应符合表2.5.1的规定。

表2.5.1聚氯乙烯工业膜性能指标项

拉伸强度(纵、横)(MPa)

断裂伸长率(纵、横)(%)

耐寒性(℃)

耐热性(℃)

厚度(mm)

长度(m)

性能指标

≥200

0.2±0.03

200~~250

(带芯轴±40×3)

注:①耐热试验要求:101℃±1℃,7d伸长率保留75%。施工期间月平均气温高于一10℃时,无耐寒性要求。③表中引用标准全称为《塑料拉伸性能试验方法》GB/T1040--1992。3防腐展结构

各种防腐等级的石油沥青防腐层结构应符合表3.0.1的规定。3.0.1

石油沥青防腐层结构

防腐等级

防腐层总厚度(mm)

防腐层结构

普通级

三油三布

底漆一层

石油沥青厚≥1.5 mm

玻璃布一层

石油沥青厚1. 0~1. 5 mm

玻璃布一层

石油沥青厚1. 0~1. 5mm

外包保护层

加强级

四油四布

底漆一层

石油沥青厚≥1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚 1. 0~1.5 mm

外包保护展

石油沥青防腐外保护层应采用聚氯乙烯工业膜。钢管焊缝部位的防腐层,其厚度不宜小于表3.0.1规定值的65%。试验方法

GB/T 1040-1992

GB/T 1040---1992

见本标准附录 B

见本标准附录 C

千分尺(千分表)测量

特加强级

五油五布

底漆一层

石油沥青厚≥1.5mm

玻璃布层

石油沥青厚 1. 0~1. 5 mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

外包保护层

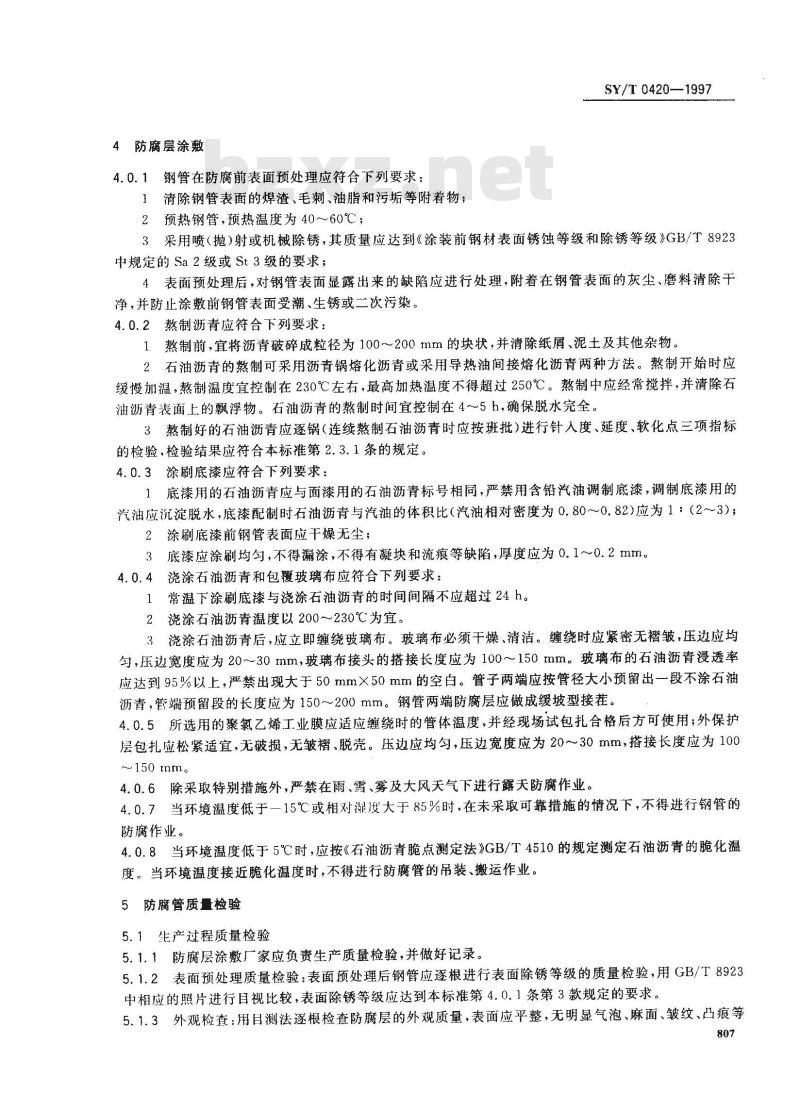

4防腐层涂敷

4.0.1钢管在防腐前表面预处理应符合下列要求:1清除钢管表面的焊渣、毛刺、油脂和污垢等附着物;2预热钢管,预热温度为40~60℃;SY/T 0420—1997

3采用喷(抛)射或机械除锈,其质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923中规定的Sa2级或St3级的要求;4表面预处理后,对钢管表面显露出来的缺陷应进行处理,附着在钢管表面的灰尘、磨料清除干净,并防止涂敷前钢管表面受潮、生锈或二次污染。4.0.2熬制沥青应符合下列要求:1熬制前,宜将沥青破碎成粒径为100~200mm的块状,并清除纸屑、泥土及其他杂物。2石油沥青的熬制可采用沥青锅熔化沥青或采用导热油间接熔化沥青两种方法。熬制开始时应缓慢加温,熬制温度宜控制在230℃左右,最高加热温度不得超过250℃。熬制中应经常搅拌,并清除石油沥青表面上的飘浮物。石油沥青的熬制时间宜控制在4~5h,确保脱水完全。3熬制好的石油沥青应逐锅(连续熬制石油沥青时应按班批)进行针人度、延度、软化点三项指标的检验,检验结果应符合本标准第2.3.1条的规定。4.0.3涂刷底漆应符合下列要求:1底漆用的石油沥青应与面漆用的石油沥青标号相同,严禁用含铅汽油调制底漆,调制底漆用的汽油应沉淀脱水,底漆配制时石油沥青与汽油的体积比(汽油相对密度为0.80~0.82)应为1:(2~3);2涂刷底漆前钢管表面应干燥无尘;3底漆应涂刷均匀,不得漏涂,不得有凝块和流痕等缺陷,厚度应为0.1~0.2mm。4.0.4浇涂石油沥青和包覆玻璃布应符合下列要求:1常温下涂刷底漆与浇涂石油沥青的时间间隔不应超过24h。2浇涂石油沥青温度以200~230℃为宜。3浇涂石油沥青后,应立即缠绕玻璃布。玻璃布必须干燥、清洁。缠绕时应紧密无褶皱,压边应均勾,压边宽度应为20~30mm,玻璃布接头的搭接长度应为100~150mm。玻璃布的石油沥青浸透率应达到95%以上,严禁出现大于50mmX50mm的空白。管子两端应按管径大小预留出一段不涂石油沥青,管端预留段的长度应为150~200mm。钢管两端防腐层应做成缓坡型接茬,4.0.5所选用的聚氯乙烯工业膜应适应缠绕时的管体温度,并经现场试包扎合格后方可使用;外保护层包扎应松紧适宜,无破损,无皱褶、脱壳。压边应均勾,压边宽度应为20~30mm,搭接长度应为100~150 mm。

4.0.6除采取特别措施外,严禁在雨、需、雾及大风天气下进行露天防腐作业。4.0.7当环境温度低于一15℃或相对混度大于85%时,在未采取可靠措施的情况下,不得进行钢管的防腐作业。

4.0.8当环境温度低于5℃时,应按《石油沥青脆点测定法》GB/T4510的规定测定石油沥青的脆化温度。当环境温度接近脆化温度时,不得进行防腐管的吊装、搬运作业。5防管质量检验

5.1生产过程质量检验

5.1.1防腐层涂敷厂家应负责生产质量检验,并做好记录。5.1.2表面预处理质量检验:表面预处理后钢管应逐根进行表面除锈等级的质量检验,用GB/T8923中相应的照片进行目视比较,表面除锈等级应达到本标准第4.0.1条第3款规定的要求。5.1.3外观检查:用目测法逐根检查防腐层的外观质量,表面应平整,无明显气泡、麻面、皱纹、凸痕等807

SY/T 0420--1997

缺陷。外包保护层应压边均匀、无褶皱。5.1.4厚度检查:防腐等级、防腐层的总厚度应符合本标准表3.0.1的规定。用防腐层测厚仪进行检测,按每班当日生产的防腐管产品根数的10%且不少于1根的数量抽测。每根测3个截面,每个截面测上、下、左、右4点,以最薄点为准。若不合格时,按抽查根数加倍抽查;若其中仍有1根不合格时,该班生产的防腐管为不合格。

5.1.5粘结力检查:在管道防腐层上,切-夹角为45°~60的切口,切口边长约40~50mm,从角尖端撕开防腐层,撕开面积宜为30~50cm。防腐层应不易撕开,撕开后粘附在钢管表面上的第一层石油沥青或底漆占撕开面积的100%为合格。其抽查比例为每班当日生产的防腐管产品根数的1%,且不少于1根。每根测1处,若有1根不合格时,应加倍检查;若其中仍有1根不合格时,该班生产的防腐管为不合格。

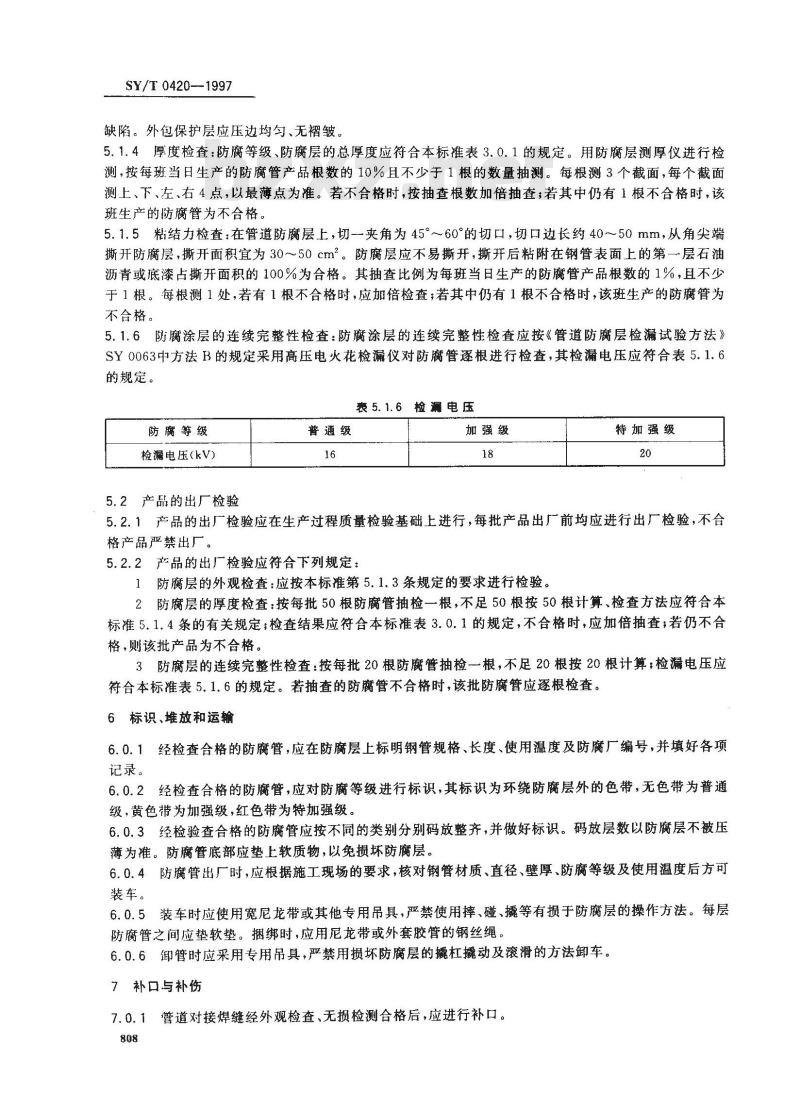

5.1.6防腐涂层的连续完整性检查:防腐涂层的连续完整性检查应按《管道防腐层检漏试验方法》SY0063中方法B的规定采用高压电火花检漏仪对防腐管逐根进行检查,其检漏电压应符合表5.1.6的规定。

表5.1.6检漏电压

防腐等级

检漏电压(kV)

5.2产品的出厂检验

普通级

加强级

特加强级bZxz.net

5.2.1产品的出厂检验应在生产过程质量检验基础上进行,每批产品出厂前均应进行出厂检验,不合格产品严禁出厂。

5.2.2产品的出厂检验应符合下列规定:1防腐层的外观检查:应按本标准第5.1.3条规定的要求进行检验。2防腐层的厚度检查:按每批50根防腐管抽检一根,不足50根按50根计算、检查方法应符合本标准5.1.4条的有关规定;检查结果应符合本标准表3.0.1的规定,不合格时,应加倍抽查;若仍不合格,则该批产品为不合格。

3防腐层的连续完整性检查:按每批20根防腐管抽检一根,不足20根按20根计算;检漏电压应符合本标准表5.1.6的规定。若抽查的防腐管不合格时,该批防腐管应逐根检查。6标识、堆放和运输

6.0.1经检查合格的防腐管,应在防腐层上标明钢管规格、长度、使用温度及防腐厂编号,并填好各项记录。

6.0.2经检查合格的防腐管,应对防腐等级进行标识,其标识为环绕防腐层外的色带,无色带为普通级,黄色带为加强级,红色带为特加强级。6.0.3经检验查合格的防腐管应按不同的类别分别码放整齐,并做好标识。码放层数以防腐层不被压薄为准。防腐管底部应垫上软质物,以免损坏防腐层。6.0.4防腐管出厂时,应根据施工现场的要求,核对钢管材质、直径、壁厚、防腐等级及使用温度后方可装车。

6.0.5装车时应使用宽尼龙带或其他专用吊具,严禁使用摔、碰、撬等有损于防腐层的操作方法。每层防腐管之间应垫软垫。捆绑时,应用尼龙带或外套胶管的钢丝绳。6.0.6御管时应采用专用吊具,严禁用损坏防腐层的撬杠撬动及滚滑的方法卸车。7补口与补伤

7.0.1管道对接焊缝经外观检查、无损检测合格后,应进行补口。808

SY/T 0420—1997

7.0.2补口前应将补口处的泥土、油污、冰霜以及焊缝处的焊渣、毛刺等清除干净,除锈质量应达到GB/T8923规定的Sa2或St3级。

7.0.3应使用与管本体相同的防腐材料及防腐等级、结构进行补口。当相邻两管为不同防腐等级时,以最高防腐等级为准;但设计对补口有特殊要求者除外。7.0.4补口后应做记录,并应按本标准第5.1.3、5.1.4、5.1.5及5.1.6条规定的要求抽查。如有一个口不合格,应加倍抽查;如其中仍有一个口不合格,应遂口进行检查。7.0.5补伤所用材料及补伤处的防腐等级、结构与管本体应相同。补伤时,应先将补伤处的泥土、污物、冰霜等对补伤质量有影响的附着物清除干净,用喷灯将伤口周围加热,使沥青熔化,分层涂石油沥青和贴玻璃布,最后贴外保护层,玻璃布之间、外包保护层之间的搭接宽度应大于50mm。当损伤面积小于100mm2时,可直接用石油沥青修补。8防腐管道下沟回填前后的检查

8.0.1防腐管道下沟前应进行100%的电火花检漏,其检漏电压应符合本标准表5.1.6的规定,合格后方可下沟。

8.0.2防腐管道回填后的检测应按相应的管道施工验收规范执行。9交工资料

9.0.1在项工程的管道防腐完成后,应提交以下技术资料:1防腐管出厂合格证(见本标准附录D)及质量证明书;2防腐材料合格证、各种化验及检查记录;3补口记录;

4检漏补伤记录;

5建设单位要求提供的其他技术资料。附录A

沥膏含蜡量的测定—吸附法

A.0.1原理:不同烃类在吸附剂上的吸附能力强弱不同,一般来说,吸附力强,脱附困难;吸附力弱,脱附容易。沥青中的油分比胶质、沥青质的吸附力都弱,因此可以利用吸附剂把油分与胶质、沥青质分开,沥青中所含的蜡都溶解在油分中,再用丙酮甲苯溶液从油分中脱蜡,在低温条件下过滤,回收蜡膏,称至恒重,即得到含蜡量。

A.0.2仪器应符合下列要求:

11/10000分析天平;

500mL脂肪抽出器;

G2~G3直径为40mm的微孔过滤漏斗3

4一20℃、120mm(直径)×120mm(长)半导体冷井;510,100,500ml量筒;

250mL吸滤瓶;

7100mL烧杯;

8250ml.标准接口蒸馏玻璃仪器;9真空泵。

A.0.3试剂应符合下列要求:

SY/T0420-1997

1100~200目氧化铝或粗孔硅胶;260~90℃石油醚;

3苯、丙酮、甲苯、乙醇。

以上试剂均为化学纯。

A.0.4试验步骤应符合下列要求:1称取样品1.5~2g(准确至0.0001g)放人烧杯中,用4~~5mL苯溶解。2吸附剂:30g经500~600℃灼烧12h的氧化铝或30g经180~190℃干燥6h的硅胶。用上述方法制得的溶液和吸附剂混合均勾。3把烧杯放于水浴上,在80~~85℃下1h以除去苯(应在通风橱中进行)。再移人用滤纸做的圆筒中,把圆简放人0.5L的脂肪抽出器的抽出筒内,滤器的底部用棉花盖住,使它始终堵住虹吸管的孔。然后用沸点60~90℃的石油醚洗烧杯3~5次,将洗液倒人抽出器中,使洗液约等于烧瓶体积的-半(共加入约500mL)。将安装好的仪器静置4~6h,使吸附剂对样品的吸附过程尽可能完成,然后进行萃取。萃取5~6 h,由冷凝管端流下的石油醚冷凝液的流速为 3~4滴/s(调整水浴温度来达到此要求)。当石油醚冷凝液完全无色时,停止萃取。4将萃取抽出物(即含烃的石油醚)倒人250mL的三角烧杯中,接上标准接口蒸馏玻璃仪器,将三角烧杯放于水浴上把石油醚蒸发干。5用3:2的甲苯和丙酮混合液(体积比)25mL加人三角烧瓶中溶解烧瓶中的残渣,并将此混合液倒人5C:ml.的比色管中,将比色管、微孔过滤漏斗、玻璃棒、冷洗液(3:2的甲苯和丙酮混合液共约50ml,可供3个样使用)全部放人冷井的冷冻浴中(用乙醇做冷冻液),冷却到一21℃,并在该温度下恒温1h,然后小心搅动试管中的溶液并将溶液倒人微孔漏斗进行过滤,再用冷洗液分3次洗涤试管中的石蜡(每次约5mL),并迅速用真空泵吸滤。6过滤结束后,用65~~70℃的苯(约50mL)溶解冲洗漏斗上的石蜡,使其进人已恒重的三角烧杯中,至洗液无油迹为止,在水浴上蒸去苯,在105℃恒温箱中干燥石蜡30~60min,称至恒重。A.0.5试验结果应按下式计算:

1沥青中的石蜡百分比含量按式(A.0.5-1)计算。X= m=m2 ×100

式中:X-——石蜡百分比含量(%);烧瓶和石蜡总重(g);

m2--烧瓶重(g);

m —沥青试样重(g)。

2误差百分数按(A.0.5-2)计算,误差百分数小于10%为合格。测得值

×100%

误差一—

平均值

(A. 0. 5-1)

(A. 0.5-2 )

附录B

聚氯乙烯工业膜脆化温度(耐寒)测试方法B.0.1仪器设备应符合下列要求:SY/T0420-1997

脆化温度试验机打击速度1.97m/s士0.15m/s,打击半径1.57mm士0.12mm。B.0.2试样尺寸应符合下列规定:试样长38mm±2mm,宽6mm±0.4mm,厚2mm±0.2mm。B.0.3本方法系在低温下,用一定能量和速度的打锤打击试样,求其断裂率为50%时的温度。测定方法应符合下列规定:

1将10条试样夹于试样盘的夹具中,在盛有工业乙醇的保温槽中加干冰,使其降温到所需温度为止。将装好试样的试样盘置于所需温度的冷媒中,在该温度保持5min后,1min内将10条试样全部打击完,然后取出试样盘。

2在室温下,直接观察断裂情况,然后改变温度,重复以上试验步骤,直到得出足够数据。若用分析法计算时,需使温度间隔相等,并求出断裂的最低温度和全部断裂的最高温度。3计算方法:

tso =t+At

式中:tu—-聚氯乙烯工业膜脆化温度(℃);-试样全部断裂的最高温度(℃);t--

△t试样的温度间隔(℃);

S-试样从开始断裂到全部断裂,断裂百分数的总和。附录C

聚氯乙烯工业膜热老化(耐热)测试方法C.0.1仪器设备应符合下列要求:鼓风式热老化试验箱,其加热功率20kW,转盘转速11r/min。C.0.2试样尺寸应符合下列规定:哑铃型样条长110mm±1mm,宽6.5mm士0.5mm,厚2mm士0.1mm(B.0.3)

C.0.3测定方法应符合下列规定:试样在101℃土1℃加热168h后取出,在室温下放置24h后测试拉伸强度、断裂伸长率,取3个试样的算术平均值,并根据下式计算老化性能。武中:(—-性能保留率(%);试验后拉伸强度或断裂伸长率;--试验前拉伸强度或断裂伸长率。b.×100

SY/T0420--1997

附录D

产品合格证

产品合格证的格式应符合表D的规定。D. 0. 1

表D产品合格证

钢管规格

产品名称

沥青防腐层钢管

生产日期:

管径×壁厚

年月日

检验员:

(防腐厂名)

编号:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准埋地钢质管道石油沥青

防腐层技术标准

批准部门:中国石油天然气总公司批准日期:1997-12-28

实施日期:1998-06-01

SY/T 0420--1997

代替:SYJ4020—1988

SYJ 8--1984

1.0.1为保证石油沥青防腐层的质量,延长埋地钢质管道的使用寿命,提高经济效益,制定本标准。1.0.2本标准适用于输送介质温度不超过80℃的埋地钢质管道石油沥青外防腐层的设计、预制、施工及验收。石油沥青外防腐管道不宣敷设在水下或沼泽及芦苇地带。1.0.3本标准设计、预制、施工过程中所涉及到的有关工业卫生和环境保护问题,应按《工业企业设计卫生标准》TJ36、《涂装作业安全规程涂装前处理工艺安全》GB7692和《涂装作业安全规程涂装前处理工艺通风净化》GB7693的规定执行。1.0.4石油沥青外防腐层的设计、预制、施工及验收除应符合本标准的规定外,尚应符合国家现行的有关强制性标准的规定。

2材料

2.1一般规定

2.1.1原材料入厂时应经过检查,有下列情况之一者,不得使用:1没有出厂质量证明书或检验证明;2出厂质量证明书的数据不全或对数据有怀疑,且未经复验或复验后不合格。2.2钢管

2.2.1钢管应逐根进行外观检查和测量,其外观和尺寸偏差应符合现行有关钢管制造标准的规定。2.2.2钢管的质量应进行有针对性的机械性能试验、化学成分分析或无损检验,合格者方可使用。2.2.3高压钢管的验收、校验检查及无损检验应按《工业管道工程施工及验收规范(金属管道篇)》GBJ235的规定执行。

2.3石油沥青材料

2.3.1石油沥青材料的选用应符合下列规定:1管道输送介质温度不超过80℃时,应采用管道防魔石油沥青,管道防腐石油沥青的质量指标应符合表2.3.1的规定。当管道输送介质温度低于51℃时,可采用10号建筑石油沥青,其质量指标应符合《建筑石油沥青》GB494的规定。表 2. 3. 1管道防腐石油沥离质量指标项

针人度(25℃,100g)(0.1mm)延度(25℃)(cm)

质量指标

试验方法

GB/T 4509--1984

GB/T 4508--1984

软化点(环球法)(℃)

溶解度(苯)(%)

闪点(开口)(℃)

含蜡量(%)

注:GB/T4509—1984

石油沥青针人度测定法

GB/T4508—1984石油沥青延度测定法GB/T4507--1984石油沥青软化点定法质量指标

≥125

≥260

GB/T11148--1989石油沥青溶解度测定法GB/T267—1988石油产品闪点与燃点测定法(开口杯法)GB/T260—1977石油产品水分测定法SY/T 0420-1997

试验方法

GB/T 4507—1984

GB/T 11148--1989

GB/T 267--1988

GB/T 260—-1977

见本标准的附录 A

2石油沥青不应夹有泥土、杂草、碎纸及其他杂物。石油沥青人库后应按照不同牌号分类存放,妥善保管,使用前应按要求进行检查、核对和化验。2.4中碱玻璃布

2.4.1中碱玻璃布(以下简称玻璃布)应为网状平纹布,布纹两边宜为独边,其性能及规格应符合表2.4.1的规定。

中碱玻璃布性能及规格

含碱量

性能及

试验方法

不大于

原纱号数×股数

(公制支数/股数)

(45.4/8)

单纤维公称

直径(μm)

0.100±0.010

按《玻璃纤维制品试验方法》JC176—1980的规定进行注:玻璃布的包装均应有防潮措施。密度

(根/cm)

(9±1)

(9±1)

200250

(带轴芯

$40×3 mm)

2.4.2玻璃布经纬密度应均勾,宽度应一致,不应有局部断裂和破洞。经纬密度应根据施工气温按表2.4.2选取。

表 2. 4. 2 不尚气温条件下使用的玻璃布经纬密度施工气温(℃)

玻璃布经纬密度(根×根/cm2)(8±1)×(8±1)

(9±1)X(9±1)

2.4.3不同管径的钢管防腐时,其玻璃布的宽度宜按表2.4.3选取。805

SY/T 0420-1997

管外径(mm)

630~-720

426~630

2.5聚氯乙烯工业膜

表2.4.3玻璃布宽度

玻璃布宽度(mm)

500~600

400-~500

管外径(mm)

245426

≤219

玻璃布宽度(mm)

300~400

2.5.1聚氯乙烯工业膜不得有局部断裂、起皱和破洞,边缘应整齐,幅宽宜与玻璃布相同,其性能指标应符合表2.5.1的规定。

表2.5.1聚氯乙烯工业膜性能指标项

拉伸强度(纵、横)(MPa)

断裂伸长率(纵、横)(%)

耐寒性(℃)

耐热性(℃)

厚度(mm)

长度(m)

性能指标

≥200

0.2±0.03

200~~250

(带芯轴±40×3)

注:①耐热试验要求:101℃±1℃,7d伸长率保留75%。施工期间月平均气温高于一10℃时,无耐寒性要求。③表中引用标准全称为《塑料拉伸性能试验方法》GB/T1040--1992。3防腐展结构

各种防腐等级的石油沥青防腐层结构应符合表3.0.1的规定。3.0.1

石油沥青防腐层结构

防腐等级

防腐层总厚度(mm)

防腐层结构

普通级

三油三布

底漆一层

石油沥青厚≥1.5 mm

玻璃布一层

石油沥青厚1. 0~1. 5 mm

玻璃布一层

石油沥青厚1. 0~1. 5mm

外包保护层

加强级

四油四布

底漆一层

石油沥青厚≥1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚 1. 0~1.5 mm

外包保护展

石油沥青防腐外保护层应采用聚氯乙烯工业膜。钢管焊缝部位的防腐层,其厚度不宜小于表3.0.1规定值的65%。试验方法

GB/T 1040-1992

GB/T 1040---1992

见本标准附录 B

见本标准附录 C

千分尺(千分表)测量

特加强级

五油五布

底漆一层

石油沥青厚≥1.5mm

玻璃布层

石油沥青厚 1. 0~1. 5 mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

玻璃布一层

石油沥青厚1.0~1.5mm

外包保护层

4防腐层涂敷

4.0.1钢管在防腐前表面预处理应符合下列要求:1清除钢管表面的焊渣、毛刺、油脂和污垢等附着物;2预热钢管,预热温度为40~60℃;SY/T 0420—1997

3采用喷(抛)射或机械除锈,其质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923中规定的Sa2级或St3级的要求;4表面预处理后,对钢管表面显露出来的缺陷应进行处理,附着在钢管表面的灰尘、磨料清除干净,并防止涂敷前钢管表面受潮、生锈或二次污染。4.0.2熬制沥青应符合下列要求:1熬制前,宜将沥青破碎成粒径为100~200mm的块状,并清除纸屑、泥土及其他杂物。2石油沥青的熬制可采用沥青锅熔化沥青或采用导热油间接熔化沥青两种方法。熬制开始时应缓慢加温,熬制温度宜控制在230℃左右,最高加热温度不得超过250℃。熬制中应经常搅拌,并清除石油沥青表面上的飘浮物。石油沥青的熬制时间宜控制在4~5h,确保脱水完全。3熬制好的石油沥青应逐锅(连续熬制石油沥青时应按班批)进行针人度、延度、软化点三项指标的检验,检验结果应符合本标准第2.3.1条的规定。4.0.3涂刷底漆应符合下列要求:1底漆用的石油沥青应与面漆用的石油沥青标号相同,严禁用含铅汽油调制底漆,调制底漆用的汽油应沉淀脱水,底漆配制时石油沥青与汽油的体积比(汽油相对密度为0.80~0.82)应为1:(2~3);2涂刷底漆前钢管表面应干燥无尘;3底漆应涂刷均匀,不得漏涂,不得有凝块和流痕等缺陷,厚度应为0.1~0.2mm。4.0.4浇涂石油沥青和包覆玻璃布应符合下列要求:1常温下涂刷底漆与浇涂石油沥青的时间间隔不应超过24h。2浇涂石油沥青温度以200~230℃为宜。3浇涂石油沥青后,应立即缠绕玻璃布。玻璃布必须干燥、清洁。缠绕时应紧密无褶皱,压边应均勾,压边宽度应为20~30mm,玻璃布接头的搭接长度应为100~150mm。玻璃布的石油沥青浸透率应达到95%以上,严禁出现大于50mmX50mm的空白。管子两端应按管径大小预留出一段不涂石油沥青,管端预留段的长度应为150~200mm。钢管两端防腐层应做成缓坡型接茬,4.0.5所选用的聚氯乙烯工业膜应适应缠绕时的管体温度,并经现场试包扎合格后方可使用;外保护层包扎应松紧适宜,无破损,无皱褶、脱壳。压边应均勾,压边宽度应为20~30mm,搭接长度应为100~150 mm。

4.0.6除采取特别措施外,严禁在雨、需、雾及大风天气下进行露天防腐作业。4.0.7当环境温度低于一15℃或相对混度大于85%时,在未采取可靠措施的情况下,不得进行钢管的防腐作业。

4.0.8当环境温度低于5℃时,应按《石油沥青脆点测定法》GB/T4510的规定测定石油沥青的脆化温度。当环境温度接近脆化温度时,不得进行防腐管的吊装、搬运作业。5防管质量检验

5.1生产过程质量检验

5.1.1防腐层涂敷厂家应负责生产质量检验,并做好记录。5.1.2表面预处理质量检验:表面预处理后钢管应逐根进行表面除锈等级的质量检验,用GB/T8923中相应的照片进行目视比较,表面除锈等级应达到本标准第4.0.1条第3款规定的要求。5.1.3外观检查:用目测法逐根检查防腐层的外观质量,表面应平整,无明显气泡、麻面、皱纹、凸痕等807

SY/T 0420--1997

缺陷。外包保护层应压边均匀、无褶皱。5.1.4厚度检查:防腐等级、防腐层的总厚度应符合本标准表3.0.1的规定。用防腐层测厚仪进行检测,按每班当日生产的防腐管产品根数的10%且不少于1根的数量抽测。每根测3个截面,每个截面测上、下、左、右4点,以最薄点为准。若不合格时,按抽查根数加倍抽查;若其中仍有1根不合格时,该班生产的防腐管为不合格。

5.1.5粘结力检查:在管道防腐层上,切-夹角为45°~60的切口,切口边长约40~50mm,从角尖端撕开防腐层,撕开面积宜为30~50cm。防腐层应不易撕开,撕开后粘附在钢管表面上的第一层石油沥青或底漆占撕开面积的100%为合格。其抽查比例为每班当日生产的防腐管产品根数的1%,且不少于1根。每根测1处,若有1根不合格时,应加倍检查;若其中仍有1根不合格时,该班生产的防腐管为不合格。

5.1.6防腐涂层的连续完整性检查:防腐涂层的连续完整性检查应按《管道防腐层检漏试验方法》SY0063中方法B的规定采用高压电火花检漏仪对防腐管逐根进行检查,其检漏电压应符合表5.1.6的规定。

表5.1.6检漏电压

防腐等级

检漏电压(kV)

5.2产品的出厂检验

普通级

加强级

特加强级bZxz.net

5.2.1产品的出厂检验应在生产过程质量检验基础上进行,每批产品出厂前均应进行出厂检验,不合格产品严禁出厂。

5.2.2产品的出厂检验应符合下列规定:1防腐层的外观检查:应按本标准第5.1.3条规定的要求进行检验。2防腐层的厚度检查:按每批50根防腐管抽检一根,不足50根按50根计算、检查方法应符合本标准5.1.4条的有关规定;检查结果应符合本标准表3.0.1的规定,不合格时,应加倍抽查;若仍不合格,则该批产品为不合格。

3防腐层的连续完整性检查:按每批20根防腐管抽检一根,不足20根按20根计算;检漏电压应符合本标准表5.1.6的规定。若抽查的防腐管不合格时,该批防腐管应逐根检查。6标识、堆放和运输

6.0.1经检查合格的防腐管,应在防腐层上标明钢管规格、长度、使用温度及防腐厂编号,并填好各项记录。

6.0.2经检查合格的防腐管,应对防腐等级进行标识,其标识为环绕防腐层外的色带,无色带为普通级,黄色带为加强级,红色带为特加强级。6.0.3经检验查合格的防腐管应按不同的类别分别码放整齐,并做好标识。码放层数以防腐层不被压薄为准。防腐管底部应垫上软质物,以免损坏防腐层。6.0.4防腐管出厂时,应根据施工现场的要求,核对钢管材质、直径、壁厚、防腐等级及使用温度后方可装车。

6.0.5装车时应使用宽尼龙带或其他专用吊具,严禁使用摔、碰、撬等有损于防腐层的操作方法。每层防腐管之间应垫软垫。捆绑时,应用尼龙带或外套胶管的钢丝绳。6.0.6御管时应采用专用吊具,严禁用损坏防腐层的撬杠撬动及滚滑的方法卸车。7补口与补伤

7.0.1管道对接焊缝经外观检查、无损检测合格后,应进行补口。808

SY/T 0420—1997

7.0.2补口前应将补口处的泥土、油污、冰霜以及焊缝处的焊渣、毛刺等清除干净,除锈质量应达到GB/T8923规定的Sa2或St3级。

7.0.3应使用与管本体相同的防腐材料及防腐等级、结构进行补口。当相邻两管为不同防腐等级时,以最高防腐等级为准;但设计对补口有特殊要求者除外。7.0.4补口后应做记录,并应按本标准第5.1.3、5.1.4、5.1.5及5.1.6条规定的要求抽查。如有一个口不合格,应加倍抽查;如其中仍有一个口不合格,应遂口进行检查。7.0.5补伤所用材料及补伤处的防腐等级、结构与管本体应相同。补伤时,应先将补伤处的泥土、污物、冰霜等对补伤质量有影响的附着物清除干净,用喷灯将伤口周围加热,使沥青熔化,分层涂石油沥青和贴玻璃布,最后贴外保护层,玻璃布之间、外包保护层之间的搭接宽度应大于50mm。当损伤面积小于100mm2时,可直接用石油沥青修补。8防腐管道下沟回填前后的检查

8.0.1防腐管道下沟前应进行100%的电火花检漏,其检漏电压应符合本标准表5.1.6的规定,合格后方可下沟。

8.0.2防腐管道回填后的检测应按相应的管道施工验收规范执行。9交工资料

9.0.1在项工程的管道防腐完成后,应提交以下技术资料:1防腐管出厂合格证(见本标准附录D)及质量证明书;2防腐材料合格证、各种化验及检查记录;3补口记录;

4检漏补伤记录;

5建设单位要求提供的其他技术资料。附录A

沥膏含蜡量的测定—吸附法

A.0.1原理:不同烃类在吸附剂上的吸附能力强弱不同,一般来说,吸附力强,脱附困难;吸附力弱,脱附容易。沥青中的油分比胶质、沥青质的吸附力都弱,因此可以利用吸附剂把油分与胶质、沥青质分开,沥青中所含的蜡都溶解在油分中,再用丙酮甲苯溶液从油分中脱蜡,在低温条件下过滤,回收蜡膏,称至恒重,即得到含蜡量。

A.0.2仪器应符合下列要求:

11/10000分析天平;

500mL脂肪抽出器;

G2~G3直径为40mm的微孔过滤漏斗3

4一20℃、120mm(直径)×120mm(长)半导体冷井;510,100,500ml量筒;

250mL吸滤瓶;

7100mL烧杯;

8250ml.标准接口蒸馏玻璃仪器;9真空泵。

A.0.3试剂应符合下列要求:

SY/T0420-1997

1100~200目氧化铝或粗孔硅胶;260~90℃石油醚;

3苯、丙酮、甲苯、乙醇。

以上试剂均为化学纯。

A.0.4试验步骤应符合下列要求:1称取样品1.5~2g(准确至0.0001g)放人烧杯中,用4~~5mL苯溶解。2吸附剂:30g经500~600℃灼烧12h的氧化铝或30g经180~190℃干燥6h的硅胶。用上述方法制得的溶液和吸附剂混合均勾。3把烧杯放于水浴上,在80~~85℃下1h以除去苯(应在通风橱中进行)。再移人用滤纸做的圆筒中,把圆简放人0.5L的脂肪抽出器的抽出筒内,滤器的底部用棉花盖住,使它始终堵住虹吸管的孔。然后用沸点60~90℃的石油醚洗烧杯3~5次,将洗液倒人抽出器中,使洗液约等于烧瓶体积的-半(共加入约500mL)。将安装好的仪器静置4~6h,使吸附剂对样品的吸附过程尽可能完成,然后进行萃取。萃取5~6 h,由冷凝管端流下的石油醚冷凝液的流速为 3~4滴/s(调整水浴温度来达到此要求)。当石油醚冷凝液完全无色时,停止萃取。4将萃取抽出物(即含烃的石油醚)倒人250mL的三角烧杯中,接上标准接口蒸馏玻璃仪器,将三角烧杯放于水浴上把石油醚蒸发干。5用3:2的甲苯和丙酮混合液(体积比)25mL加人三角烧瓶中溶解烧瓶中的残渣,并将此混合液倒人5C:ml.的比色管中,将比色管、微孔过滤漏斗、玻璃棒、冷洗液(3:2的甲苯和丙酮混合液共约50ml,可供3个样使用)全部放人冷井的冷冻浴中(用乙醇做冷冻液),冷却到一21℃,并在该温度下恒温1h,然后小心搅动试管中的溶液并将溶液倒人微孔漏斗进行过滤,再用冷洗液分3次洗涤试管中的石蜡(每次约5mL),并迅速用真空泵吸滤。6过滤结束后,用65~~70℃的苯(约50mL)溶解冲洗漏斗上的石蜡,使其进人已恒重的三角烧杯中,至洗液无油迹为止,在水浴上蒸去苯,在105℃恒温箱中干燥石蜡30~60min,称至恒重。A.0.5试验结果应按下式计算:

1沥青中的石蜡百分比含量按式(A.0.5-1)计算。X= m=m2 ×100

式中:X-——石蜡百分比含量(%);烧瓶和石蜡总重(g);

m2--烧瓶重(g);

m —沥青试样重(g)。

2误差百分数按(A.0.5-2)计算,误差百分数小于10%为合格。测得值

×100%

误差一—

平均值

(A. 0. 5-1)

(A. 0.5-2 )

附录B

聚氯乙烯工业膜脆化温度(耐寒)测试方法B.0.1仪器设备应符合下列要求:SY/T0420-1997

脆化温度试验机打击速度1.97m/s士0.15m/s,打击半径1.57mm士0.12mm。B.0.2试样尺寸应符合下列规定:试样长38mm±2mm,宽6mm±0.4mm,厚2mm±0.2mm。B.0.3本方法系在低温下,用一定能量和速度的打锤打击试样,求其断裂率为50%时的温度。测定方法应符合下列规定:

1将10条试样夹于试样盘的夹具中,在盛有工业乙醇的保温槽中加干冰,使其降温到所需温度为止。将装好试样的试样盘置于所需温度的冷媒中,在该温度保持5min后,1min内将10条试样全部打击完,然后取出试样盘。

2在室温下,直接观察断裂情况,然后改变温度,重复以上试验步骤,直到得出足够数据。若用分析法计算时,需使温度间隔相等,并求出断裂的最低温度和全部断裂的最高温度。3计算方法:

tso =t+At

式中:tu—-聚氯乙烯工业膜脆化温度(℃);-试样全部断裂的最高温度(℃);t--

△t试样的温度间隔(℃);

S-试样从开始断裂到全部断裂,断裂百分数的总和。附录C

聚氯乙烯工业膜热老化(耐热)测试方法C.0.1仪器设备应符合下列要求:鼓风式热老化试验箱,其加热功率20kW,转盘转速11r/min。C.0.2试样尺寸应符合下列规定:哑铃型样条长110mm±1mm,宽6.5mm士0.5mm,厚2mm士0.1mm(B.0.3)

C.0.3测定方法应符合下列规定:试样在101℃土1℃加热168h后取出,在室温下放置24h后测试拉伸强度、断裂伸长率,取3个试样的算术平均值,并根据下式计算老化性能。武中:(—-性能保留率(%);试验后拉伸强度或断裂伸长率;--试验前拉伸强度或断裂伸长率。b.×100

SY/T0420--1997

附录D

产品合格证

产品合格证的格式应符合表D的规定。D. 0. 1

表D产品合格证

钢管规格

产品名称

沥青防腐层钢管

生产日期:

管径×壁厚

年月日

检验员:

(防腐厂名)

编号:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。