HG/T 2601-2000

基本信息

标准号: HG/T 2601-2000

中文名称:高温承压用离心铸造合金炉管

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2928373

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 2601-2000.Centifugal casting alloy tubes for service of pressure bearing at high temperature.

1范围

HG/T 2601规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造试验检验标志、包装、运输、贮存等要求。

HG/T 2601适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辊、玻璃压辊等耐高温零部件亦可参照采用本标准。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 223一1991钢铁及合金化学分析方法

GB/T 226一1991钢的低倍组织及缺陷酸蚀试验法

GB/T 228一1987金属拉伸试验方法

GB/T 3323一1987钢熔化焊对接接头射线照相和质量分级

GB/T 4338一1995金属材料高温拉伸试验

GB/T 6395一1986金属高温拉伸持久试验方法

GB/T 9443一1988铸钢件渗透探伤及缺陷显示痕迹的评级方法

JB 4708一2000钢制压力容器焊接工艺评定

3要求

3.1制造

3.1.1炉管应由电弧炉或感应炉熔炼,采用金属模离心铸造成管段,再根据需要焊成长管。

3.1.2炉管可根据需方图样要求,以管段或组焊成长管交货。

3.1.3管段、组焊长管和焊缝均不需要进行热处理。

3.1.4炉管在制造过程中,制造厂必须进行标记移植,标记移植所用墨水,其成分不得含Sn、Pb、Zn、S、Cl等对炉管有害元素。

3.1.5每一炉次均需检验两炉或多炉钢水倒人同一钢包进行浇注者,可作为一个炉次。

3.2交货状态

1范围

HG/T 2601规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造试验检验标志、包装、运输、贮存等要求。

HG/T 2601适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辊、玻璃压辊等耐高温零部件亦可参照采用本标准。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 223一1991钢铁及合金化学分析方法

GB/T 226一1991钢的低倍组织及缺陷酸蚀试验法

GB/T 228一1987金属拉伸试验方法

GB/T 3323一1987钢熔化焊对接接头射线照相和质量分级

GB/T 4338一1995金属材料高温拉伸试验

GB/T 6395一1986金属高温拉伸持久试验方法

GB/T 9443一1988铸钢件渗透探伤及缺陷显示痕迹的评级方法

JB 4708一2000钢制压力容器焊接工艺评定

3要求

3.1制造

3.1.1炉管应由电弧炉或感应炉熔炼,采用金属模离心铸造成管段,再根据需要焊成长管。

3.1.2炉管可根据需方图样要求,以管段或组焊成长管交货。

3.1.3管段、组焊长管和焊缝均不需要进行热处理。

3.1.4炉管在制造过程中,制造厂必须进行标记移植,标记移植所用墨水,其成分不得含Sn、Pb、Zn、S、Cl等对炉管有害元素。

3.1.5每一炉次均需检验两炉或多炉钢水倒人同一钢包进行浇注者,可作为一个炉次。

3.2交货状态

标准图片预览

标准内容

ICS 71.120;25.180

备案号7412-2000

中华人民共和国化工行业标准

HG/T2601—2000

高温承压用离心铸造合金炉管

Centifugal casting alloy tubes for serviceof pressure bearing at high temperature2000-06-30发布

国家石氵

20010501实施

HG/T2601—2000

1范围

2引用标准

3要求

4试验方法和检验规则

5标记、包装、运输、贮存

附录A(标准的附录)、产品化学成分允许偏差…附录B(提示的附录)部份材料牌号与国外牌号对照次

-KAONTKAca-

HG/T2601—2000

HG/T2601一1994《高温承压用离心铸造合金炉管技术条件》发布以来,离心铸造合金炉管制造上取得了很大的突破,无论在材料、品种、质量及检测技术上都有了新的进展。近年来,我们与国外厂商及用户的联系日益深化和紧密,因而对国外同类标准的研究更深人,将国外同类标准的可借鉴之处与用户要求相结合,形成科学的、对设计、制造、使用均有实用价值的行业标准是修订HG/T2601—1994的指导思想。本标准参照了我国部分企业和国外的有关标准和技术要求,并总结了长期生产实践的经验,对HG/T2601一1994作了较大的改动和增补,使标准更趋严密,而且加强了可操作性。本标准规定了34个材料牌号,未列入表中的牌号工厂也可接用户要求提供。本标准自实施之日起,同时代替HG/T2601一1994。本标准的附录A是标准的附录,附录B是提示的附录。本标准由国家石油和化学工业局政策法规司提出。本标准由化学工业化工机械与设备标准化技术委员会归口。本标准起草单位:四川化工机械厂、化工部化工机械研究院。本标准主要起草人:王业功、陈治平、杨建生、部瑞虎、陈宪荣、黄丽、陈斌。本标准于1984年12月首次发布,于1994年4月第一次修订。Ⅱ

1范围

中华人民共和国化工行业标准

高温承压用铸心铸造合金炉管

Centifugal casting alloy tubes for serviceof pressure bearing at high temperature-rrKAONiKAca-

HG/T2601—2000

代替HG/T2601—1994

本标准规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造、试验、检验、标志、包装、运输、贮存等要求。

本标准适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辊、玻璃压辊等耐高温零部件亦可参照采用本标准。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T223—1991

GB/T226—1991

GB/T 228 1987

GB/T 3323 —1987

GB/T4338—1995

GB/T6395

CB/T9443—1988

JB47082000

3要求

3.1制造

钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

钢熔化焊对接接头射线照相和质量分级金属材料高温拉伸试验

金属高温拉伸持久试验方法

铸钢件渗透探伤及缺陷显示痕迹的评级方法钢制压力容器焊接工艺评定

3.1.1炉管应由电弧炉或感应炉熔炼,采用金属模离心铸造成管段,再根据需要焊成长管。3.1.2炉管可根据需方图样要求,以管段或组焊成长管交货。3.1.3管段、组焊长管和焊缝均不需要进行热处理。3.1.4炉管在制造过程中,制造厂必须进行标记移植,标记移植所用墨水,其成分不得含Sn、Pb、Zn、S、CI等对炉管有害元素。

3.1.5每一炉次均需检验两炉或多炉钢水倒人同一钢包进行浇注者,可作为一个炉次。3.2交货状态

根据用户要求,炉管可有下列三种交货状态:a)炉管内、外壁均经机械加工;b)炉管内、外壁均为铸态;

c)炉管外壁为铸态,内壁经机械加工。3.3炉管外壁为铸态(除焊缝区机械加工外)交货时应进行喷砂(或喷丸)处理3.4如果需方要求采用特殊冶炼方法,或对交货状态有其它要求时,应在订货合同中注明。3.5化学成分与力学性能

国家石油和化学工业局2000-06-30批准2001-05-01实施

HG/T 2601—2000

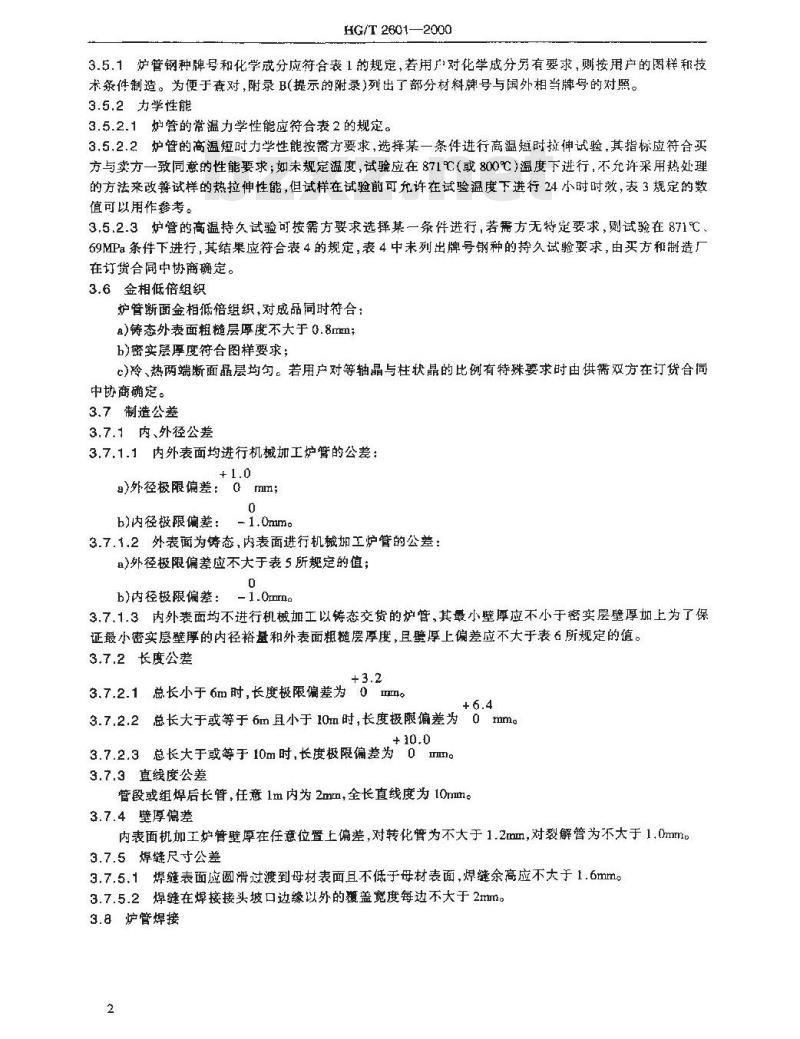

3.5.1炉管钢种牌号和化学成分应符含表1的规定,若用中对化学成分另有要求,则按用户的图样和技术条件制造。为便于查对,附录B(提示的附录)列出了部分材料牌号与国外相当牌号的对照。3.5.2力学性能

3.5.2.1炉管的常温力学性能应符合表2的规定。3,5.2.2炉管的高温短时力学性能按需方要求,选择某一条件进行高温短时拉伸试验,其指标应符合买方与卖方一致同意的性能要求;如未规定温度,试验应在871C(或800℃)温度下进行,不允许采用热处理的方法来改善试样的热拉伸性能,但试样在试验前可允许在试验温度下进行24小时时效,表3规定的数值可以用作参考。

3,5.2.3炉管的高温持久试验可按需方要求选摔某一条件进行,若需方无特定要求,则试验在871℃的9MP:条件下进行,其结果应符合表4的规定,表4中未列出牌号钢种的持久试验要求,由买方和制造厂在订货合同中协商确定。

3.6金相低倍组织

炉管断面金相低倍维织,对成品同时符合:a)铸态外表面粗糙层厚度不大于0.8mm;b)密实层厚度符合图样要求;

e)冷、热两端断面晶层均勾。若用户对等轴晶与柱状晶的比例有特殊要求时由供需双方在订货合同中协商确定。

3.7制造公差

3.7.1内、外径公差

3.7.1.1内外表面均进行机械加工炉管的公差:+1.0

a)外径极限偏差:0mm;

b)内径极限偏差:-1.Omm。

3.7.1.2外表面为铸态,内表面进行机械加工炉管的公差:)外径极限偏差应不大于表5所规定的值;0

b)内径极限偏差:-1.Omma

3.7.1.3内外表面均不进行机械加工以铸态交货的炉管,其最小壁厚应不小于密实层壁厚加上为了保证最小密实层壁厚的内径裕盘和外表面粗糙层厚度,且壁厚上偏差应不大于表6所规定的值。3.7.2长度公差

3.7.2.1总长小于6m时,长度极限偏差为0mm+6.4

3.7.2.2总长大于或等于 6m且小于 10m时,长度极限偏差为0mm。+10.0

3.7.2.3总长大于或等于10m时,长度极限偏差为0mm3.7.3直线度公差

管段或组焊后长管,任意1m内为 2mm,全长直线度为 10mmm。3.7.4壁厚偏差

内表面机加工炉管壁厚在任意位置上偏差,对转化曾为不大于 1.2mm,对裂解管为不大于 1,0mmp3.7.5焊缝尺寸公差

3.7.5.1焊缝表面应圆滑过渡到母材表面且不低于母材表面,焊缝余高应不大于1.6mm。3.7.5.2焊缝在焊接接头坡口边缘以外的覆盖宽度每边不大于2mm。3.8炉管焊接

-rTKAONiKAca-

()Z+

O'EOW+M+9N

()Z+L

s1~L'0

S1~9'0

81~0°1

SL-L'O

S1~L'0

S'8~0'L

OLE-0'EE

SOs~s'Lb

005~0L

0'1~08

01~0't

0'S-0'E

00元-0

08-0记

0:61~0:51

0亿~061

0.0~09元

00~09元

L'0~10

00~050

002~50

910~80°0

50~000

0s'0~00

00~000

090~000

SE0-Z0

OF0~0F'0

s'0~st0

802222402

ZG30Cr28Ni4

ZG50C128Ni6

ZG35C24Ni7SiN

ZG35Cr28Ni10

ZG30Cr26Ni12

ZG33C125Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20

ZC40C/25Ni20Si2

ZG45Cr24Ni24NbTi

ZG30C.30N20

ZC40C130Ni20

ZG40Ni25C121

ZG14Ni32Cr20Nb

ZG40Ni35C125

ZG40Ni35C/25Nb

ZG40Ni35C125NbW

ZG50Ni35C17

ZG50Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30 W15Si2

ZG50Ni36Cr26Co15 W5

ZG42Ni33C25Nb

ZG45Ni35C127NbW

ZG50Ni48Cr18WS

ZG10Ni32Ct20Nb

ZC45Ni48 Ct28 W5Co5

ZG35Ni24Cr1 8Si2

ZG30Ni35Cr15

ZG45Ni35C/25NhM

ZG40Ni35C125W4

ZG35Cr24Ni7SiN(Rc)

ZG10Ni35 Cr25Nb

HG/T 2601—2000

表2常温力学性能

癌服强度 as

≥MPa

拉伸强度

-rTKAONiKAca-

(360S6)E8

(0080

ZG35CI24N17SiN

ZG33Cr25Ni14

ZG30C25Ni20

ZG40Cr25Ni20

ZG40C25Ni20Si2

ZG14Ni32C20Nb

ZG40Ni35C/25Nb

ZG40Ni35C/25WNb

ZG50Ni36Cr26Co15W5

ZG45Ni35Cr25NhM

HG/T 2601---2000

表4高溢持久力学性能

最小断裂时间(h)

炉管外径

50 - 100

>100 ~ 300

>300 ~ 600

炉管外径

50-150

> 150 ~ 300

>300~ 600

900℃

表5外径极限偏

表6壁厚上偏差

982℃

外径允许正偏差

铸态壁厚的最大允许上偏差

HG/T2601—2000

3.8.1每根长管所允许的焊接接头数(炉管与两端法兰焊缝除外):-rKAONiKAca-

a)对于转化炉管,当全长小于或等于10m时,应不多于3个;当全长大于10m时,应不多于4个;b)对于乙烯裂解炉管或外径小于100mm,壁厚小于10mm的炉管,当全长小于或等于10m时应不多于4个,当全长大于10m时应不多于5个。超过此范围的炉管,其焊接接头数由供需双方协商确定。3.8.2长度小于2m的管段其组焊位置应放在长管的端头,且该管长度最短不得小于1.2m3.8.3焊接坡口必须用机械加工方法成型,其表面粗糙度不低于12.5μm。3.8.4炉管施焊前的焊接工艺评定参照JB4708,并按下列要求进行:a)对接接头应按炉管母材要求进行常温拉伸、高温短时、高温持久试验;b)各项试验的试样数量均为2件;c)铸钢材料免做弯曲、冲击试验。3.8.5炉管的焊接工作,应由取得《锅炉压力容器焊工考试合格证》,且在有效期内的焊工担任。3.8.6组对时由于两管端同心度误差引起的管头对接环焊缝的错边量应不大于0.25mm。3.8.7焊接时不得使用衬环等衬垫,不允许有未焊透、未熔合及咬边,焊接材料应保证熔敷金属的C、Cr、Ni、Co、W、Nb等元素含量和力学性能符合母材的要求。3.8.8当焊件温度低于0℃时,应在始焊处100mm范围内预热到15℃左右。3.9水压试验

3.9.1炉管管段须逐根进行水压试验。试验压力按图样或合同要求进行稳压时间不少于10min。组焊长管的水压试验应在无损探伤合格后进行,试压完毕应将水吹干。水压试验合格后方可进行与其它管件的组焊。

3.9.2试压用水应清洁,水的氯离子含量不超过25mmg/L,水温不低于5℃。3.10无损探伤

3.10.1焊接接头坡口、打底及盖面焊缝表面、缺陷补焊区的母材和补焊金属均按GB/T9443进行100%的渗透探伤。

3.10.2对接焊缝及深度超过3mm的补焊金属均应进行100%的射线探伤。3.10.3管端加工后25mm范围内的内外表面应进行液体参透探伤,如发现气孔夹渣或其它缺陷,则应切掉缺陷端,在切除后的25mm管端再作试验,检验结果符合要求则验收合格;否则,相同的检验过程应重复进行直至合格为止。

3.10.4涡流探伤

若用户另有要求,则对内表面加工的管段应逐根进行100%涡流探伤。并按下列条件验收:a)任何具有缺陷大于0.25mm深度的管段被视为不合格,如有可能,可重新加工除去缺陷或去掉有缺陷区段,否则报废;

b)当缺陷深度在0.125mm和0.25mm之间时,使用液体渗透探伤或内窥镜检测法对之确认缺陷必须消除;

c)当缺陷深度小于0.125mm管段被视为合格。3.11外观质量

3.11.1对外圆不加工的炉管,应使外表面呈现的杨梅粒子均匀分布。3.11.2炉管表面不得有气孔、缩孔、砂眼、裂纹等缺陷和其他有害缺陷,炉管焊缝表面不应有裂纹、机械损伤及咬边、未熔合。

3.11.3外表面为铸态交货的炉管,铸后必须清理到露出金属表面能作目视检查的程度。3.12缺陷修补

3.12.1用于转化炉和裂解炉管的铸造缺陷不允许补焊。本标准3.11.2中的炉管缺陷出现在图样要求最小极限尺寸边界之外时,允许打磨清除,打磨后的炉管的表面应平滑过渡到相邻表面。3.12.2其他用途的炉管当3.11.2中的铸造缺陷的全部或部分出现在炉管最小实体状态边界之内时,应同时符合下列条件方可充许补焊:a)进入边界的深度径向不大于炉管允许最小壁厚的20%;b)在3m长度以内,单个缺陷面积(在炉管外壁圆柱面上)不大于625mm;7

HG/T 2601-—2000

c)在3m长度以内,各缺陷的总面积不大于6400mm;l)焊接缺陷允许返修,同一部位的返修不应超过2次。3.12.3水压试验发现的渗漏和冒汗缺陷不允许补焊。4试验方法租检验规则

4.1化学成分分析及产品化学成分允许偏差4.1.1化学成分分析可采用光谱分析法或化学分析法进行。每炉钢出炉时从钢水包中取样浇化学成分分析试块。化学分析试样必须在离试块表面6mm以下钻取,按GB/T223进行化学成分分析。两种分析力法的分析结果应符合3.5.1的要求。4.1.2产品化学成分允许偏差应符合附录A(标准的附录)的规定。4.2力学性能试验

4.2.1 常温力学性能试验

4.2.1.1同一规格的订货数量在10根管段以下时,每炉做一次试验。4.2.1,2 同一规格的订货数量大于或等于 10根管段时,前 10 根按 4.2.1.1进行试验,10 根以后的管段每10炉做一次试验。

4.2.1.3试验应从所代表炉号的任一管段上的纵向切取一个拉伸试样。4.2.1.4取样时应注意取样的位置以避免取到内表面或外表面的非密实层,应注意取样位置为密实层部位。

4.2.1.5按 GB/T 228 制备试样和试验,结果应符合 3.5.2.1 的要求。4.2.2高温短时力学性能试验

4.2.2.1同规格的订货数量每20炉做一次高温短时力学性能试验。4.2.2.2同一规格的订货数量小于20炉时,试验次数为1~2次。4.2.2.3试样应在常温管坏上切取,取样个数及取样位置应与4.2.1.3和4.2.1.4相同。4.2.2.4试验应在表3规定的温度下按GB/T4338进行一种度的高温短时性能试验;如果订货含同和图样没有试验温度,则按表3中871℃(或800℃)进行试验,结果应符合3.5.2.2的规定。4.2.3高温持久性能试验

4.2.3.1同一规格的转化炉管和裂解炉炉管每50炉做一次试验。4.2.3.2同规格的订货数量多于150炉时,试验次数最多为4次。4.2.3.3非化工压力用炉管,如果合同和图样没有规定可以不做持久试验。4.2.3.4试样应在常温管坏上切取,取样个数及取样位置与4.2.1.3和4.2.1.4相同。4.2.3.5按GB6395进行试验,其试验条件只进行表4中规定的一种温度和应为力。如果图样没有规定,按表4中相应材质最低温度和应力进行试验,结果应符合3.5.2.3的要求。4.3金相低倍酸蚀试验下载标准就来标准下载网

4.3.1试验数量

4.3.1.1同一规格的订货数量不多于10根管段时,每根管段的两端各取一个试样。4.3.1.2同一规格的订货数盘多于10根管段时,在首次生产的10根段中,每根管段的两端各取一个试样,以后每20根中选一根,在其两端各取一个试样。4.3.1.3如果任何一次试验发现管段不合格,必须对同一炉的所有管段逐根检查,且该批(20根)中其它炉次管段需另行抽样检查,若仍有管段不合格,则该批管段(20根)全部取试样检查。4.3.2金相低倍酸蚀试验,按GB/T226制备试样和试验,拍下金相照片,提出试验报告。炉管金相组织应满足3.6的要求。

4.4复验

如果炉管有任何一项试验结果不符合要求,应从同一炉(批)管段中另取双倍试样,进行该项目的复验,复验次数应不超过2次,复验结果仍不符合要求时,则判该炉(批)炉管不合格。4.5尺寸和形状公差检查

炉管及其焊继应逐根进行尺寸和形位公差检查,结果应符合3.7的要求。8

4.6外观检查

HG/T2601—2000

4.6.1用肉眼对每根炉管表面进行外观检查,结果应符合3.11的要求。-rKAONiKAca-

4.6.2用塞规或通球对组焊炉管的对接焊缝内根部余高进行检查。塞规直径或球径为管内径减去3.2mm。

4.7缺陷修补

补焊区域按3.12进行,并由考试合格的焊工按评定合格的焊接工艺规程进行施焊。4.8无损检测

4.8.1渗透探伤按GB/T9443中的01级进行检验。如果用户提出比01级更高的要求时,应在合同中注明。

4.8.2X射线探伤按GB/T3323中的IⅡ级要求验收,底片质量按AB级4.9水压试验

每根炉管应按3.9进行水压试验,不允许渗漏和冒汗。5标志、包装、运输、贮存

5.1标志

5.1.1经检验合格后装架发运的炉管,必须逐根标注合格标志。5.1.2已包装的每组炉管应在包装架的中部和两端部分别钉上或系两相同标牌。标牌上应注明以下内容:

a)合同编号;

b)材质;

c)炉管根数;

d)包装后的长、宽、高;

e)净重和毛重;

f)制造厂名称;

g)出厂日期。

5.2包装

5.2.1炉管包装前应进行清理,除去内外表面的污物和异物5.2.2炉管包装前应对加工坡口安善保护。两端管口应用特制的术盖或不含的塑料盖封牢。5.2.3炉管管段和焊接长管,均应采用槽钢或角钢、“V\型木质卡板和螺栓成排分层卡夹式包装装夹应牢固可靠,使每组炉管成一个刚性整体。每个包装架上应设有吊耳等吊装构件。非不锈钢金属或合金不得与炉管接触。

5.3运输

5.3.1当海运或途经沿海的陆运时,应采取防海水侵蚀的有效保护措施。5.3.2每批炉管应有经质量检验部门签章的合格证和质量证明书,质量证明书应包含下列内容:a)每管段的炉号;

b)理化试验数据;

c)无损探伤结果;

d)水压试验结果;

e)尺寸和形位公差检查结果;

f)补焊和焊缝返修记录;

g)部分金相低倍组织照片。

5.4.贮存

炉管不得露天存放,并不得接触水和腐蚀性介质。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号7412-2000

中华人民共和国化工行业标准

HG/T2601—2000

高温承压用离心铸造合金炉管

Centifugal casting alloy tubes for serviceof pressure bearing at high temperature2000-06-30发布

国家石氵

20010501实施

HG/T2601—2000

1范围

2引用标准

3要求

4试验方法和检验规则

5标记、包装、运输、贮存

附录A(标准的附录)、产品化学成分允许偏差…附录B(提示的附录)部份材料牌号与国外牌号对照次

-KAONTKAca-

HG/T2601—2000

HG/T2601一1994《高温承压用离心铸造合金炉管技术条件》发布以来,离心铸造合金炉管制造上取得了很大的突破,无论在材料、品种、质量及检测技术上都有了新的进展。近年来,我们与国外厂商及用户的联系日益深化和紧密,因而对国外同类标准的研究更深人,将国外同类标准的可借鉴之处与用户要求相结合,形成科学的、对设计、制造、使用均有实用价值的行业标准是修订HG/T2601—1994的指导思想。本标准参照了我国部分企业和国外的有关标准和技术要求,并总结了长期生产实践的经验,对HG/T2601一1994作了较大的改动和增补,使标准更趋严密,而且加强了可操作性。本标准规定了34个材料牌号,未列入表中的牌号工厂也可接用户要求提供。本标准自实施之日起,同时代替HG/T2601一1994。本标准的附录A是标准的附录,附录B是提示的附录。本标准由国家石油和化学工业局政策法规司提出。本标准由化学工业化工机械与设备标准化技术委员会归口。本标准起草单位:四川化工机械厂、化工部化工机械研究院。本标准主要起草人:王业功、陈治平、杨建生、部瑞虎、陈宪荣、黄丽、陈斌。本标准于1984年12月首次发布,于1994年4月第一次修订。Ⅱ

1范围

中华人民共和国化工行业标准

高温承压用铸心铸造合金炉管

Centifugal casting alloy tubes for serviceof pressure bearing at high temperature-rrKAONiKAca-

HG/T2601—2000

代替HG/T2601—1994

本标准规定了高温承压用离心铸造合金炉管(以下简称炉管)的制造、试验、检验、标志、包装、运输、贮存等要求。

本标准适用于石油化工制氢转化炉以及乙烯裂解炉的炉管,也适用于其他高温承压用炉管。炉底辊、玻璃压辊等耐高温零部件亦可参照采用本标准。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T223—1991

GB/T226—1991

GB/T 228 1987

GB/T 3323 —1987

GB/T4338—1995

GB/T6395

CB/T9443—1988

JB47082000

3要求

3.1制造

钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

钢熔化焊对接接头射线照相和质量分级金属材料高温拉伸试验

金属高温拉伸持久试验方法

铸钢件渗透探伤及缺陷显示痕迹的评级方法钢制压力容器焊接工艺评定

3.1.1炉管应由电弧炉或感应炉熔炼,采用金属模离心铸造成管段,再根据需要焊成长管。3.1.2炉管可根据需方图样要求,以管段或组焊成长管交货。3.1.3管段、组焊长管和焊缝均不需要进行热处理。3.1.4炉管在制造过程中,制造厂必须进行标记移植,标记移植所用墨水,其成分不得含Sn、Pb、Zn、S、CI等对炉管有害元素。

3.1.5每一炉次均需检验两炉或多炉钢水倒人同一钢包进行浇注者,可作为一个炉次。3.2交货状态

根据用户要求,炉管可有下列三种交货状态:a)炉管内、外壁均经机械加工;b)炉管内、外壁均为铸态;

c)炉管外壁为铸态,内壁经机械加工。3.3炉管外壁为铸态(除焊缝区机械加工外)交货时应进行喷砂(或喷丸)处理3.4如果需方要求采用特殊冶炼方法,或对交货状态有其它要求时,应在订货合同中注明。3.5化学成分与力学性能

国家石油和化学工业局2000-06-30批准2001-05-01实施

HG/T 2601—2000

3.5.1炉管钢种牌号和化学成分应符含表1的规定,若用中对化学成分另有要求,则按用户的图样和技术条件制造。为便于查对,附录B(提示的附录)列出了部分材料牌号与国外相当牌号的对照。3.5.2力学性能

3.5.2.1炉管的常温力学性能应符合表2的规定。3,5.2.2炉管的高温短时力学性能按需方要求,选择某一条件进行高温短时拉伸试验,其指标应符合买方与卖方一致同意的性能要求;如未规定温度,试验应在871C(或800℃)温度下进行,不允许采用热处理的方法来改善试样的热拉伸性能,但试样在试验前可允许在试验温度下进行24小时时效,表3规定的数值可以用作参考。

3,5.2.3炉管的高温持久试验可按需方要求选摔某一条件进行,若需方无特定要求,则试验在871℃的9MP:条件下进行,其结果应符合表4的规定,表4中未列出牌号钢种的持久试验要求,由买方和制造厂在订货合同中协商确定。

3.6金相低倍组织

炉管断面金相低倍维织,对成品同时符合:a)铸态外表面粗糙层厚度不大于0.8mm;b)密实层厚度符合图样要求;

e)冷、热两端断面晶层均勾。若用户对等轴晶与柱状晶的比例有特殊要求时由供需双方在订货合同中协商确定。

3.7制造公差

3.7.1内、外径公差

3.7.1.1内外表面均进行机械加工炉管的公差:+1.0

a)外径极限偏差:0mm;

b)内径极限偏差:-1.Omm。

3.7.1.2外表面为铸态,内表面进行机械加工炉管的公差:)外径极限偏差应不大于表5所规定的值;0

b)内径极限偏差:-1.Omma

3.7.1.3内外表面均不进行机械加工以铸态交货的炉管,其最小壁厚应不小于密实层壁厚加上为了保证最小密实层壁厚的内径裕盘和外表面粗糙层厚度,且壁厚上偏差应不大于表6所规定的值。3.7.2长度公差

3.7.2.1总长小于6m时,长度极限偏差为0mm+6.4

3.7.2.2总长大于或等于 6m且小于 10m时,长度极限偏差为0mm。+10.0

3.7.2.3总长大于或等于10m时,长度极限偏差为0mm3.7.3直线度公差

管段或组焊后长管,任意1m内为 2mm,全长直线度为 10mmm。3.7.4壁厚偏差

内表面机加工炉管壁厚在任意位置上偏差,对转化曾为不大于 1.2mm,对裂解管为不大于 1,0mmp3.7.5焊缝尺寸公差

3.7.5.1焊缝表面应圆滑过渡到母材表面且不低于母材表面,焊缝余高应不大于1.6mm。3.7.5.2焊缝在焊接接头坡口边缘以外的覆盖宽度每边不大于2mm。3.8炉管焊接

-rTKAONiKAca-

()Z+

O'EOW+M+9N

()Z+L

s1~L'0

S1~9'0

81~0°1

SL-L'O

S1~L'0

S'8~0'L

OLE-0'EE

SOs~s'Lb

005~0L

0'1~08

01~0't

0'S-0'E

00元-0

08-0记

0:61~0:51

0亿~061

0.0~09元

00~09元

L'0~10

00~050

002~50

910~80°0

50~000

0s'0~00

00~000

090~000

SE0-Z0

OF0~0F'0

s'0~st0

802222402

ZG30Cr28Ni4

ZG50C128Ni6

ZG35C24Ni7SiN

ZG35Cr28Ni10

ZG30Cr26Ni12

ZG33C125Ni14

ZG35Cr28Ni16

ZG30Cr25Ni20

ZG40Cr25Ni20

ZC40C/25Ni20Si2

ZG45Cr24Ni24NbTi

ZG30C.30N20

ZC40C130Ni20

ZG40Ni25C121

ZG14Ni32Cr20Nb

ZG40Ni35C125

ZG40Ni35C/25Nb

ZG40Ni35C125NbW

ZG50Ni35C17

ZG50Ni39Cr19

ZG45Ni48Cr28W5Si2

ZG40Ni48Cr30 W15Si2

ZG50Ni36Cr26Co15 W5

ZG42Ni33C25Nb

ZG45Ni35C127NbW

ZG50Ni48Cr18WS

ZG10Ni32Ct20Nb

ZC45Ni48 Ct28 W5Co5

ZG35Ni24Cr1 8Si2

ZG30Ni35Cr15

ZG45Ni35C/25NhM

ZG40Ni35C125W4

ZG35Cr24Ni7SiN(Rc)

ZG10Ni35 Cr25Nb

HG/T 2601—2000

表2常温力学性能

癌服强度 as

≥MPa

拉伸强度

-rTKAONiKAca-

(360S6)E8

(0080

ZG35CI24N17SiN

ZG33Cr25Ni14

ZG30C25Ni20

ZG40Cr25Ni20

ZG40C25Ni20Si2

ZG14Ni32C20Nb

ZG40Ni35C/25Nb

ZG40Ni35C/25WNb

ZG50Ni36Cr26Co15W5

ZG45Ni35Cr25NhM

HG/T 2601---2000

表4高溢持久力学性能

最小断裂时间(h)

炉管外径

50 - 100

>100 ~ 300

>300 ~ 600

炉管外径

50-150

> 150 ~ 300

>300~ 600

900℃

表5外径极限偏

表6壁厚上偏差

982℃

外径允许正偏差

铸态壁厚的最大允许上偏差

HG/T2601—2000

3.8.1每根长管所允许的焊接接头数(炉管与两端法兰焊缝除外):-rKAONiKAca-

a)对于转化炉管,当全长小于或等于10m时,应不多于3个;当全长大于10m时,应不多于4个;b)对于乙烯裂解炉管或外径小于100mm,壁厚小于10mm的炉管,当全长小于或等于10m时应不多于4个,当全长大于10m时应不多于5个。超过此范围的炉管,其焊接接头数由供需双方协商确定。3.8.2长度小于2m的管段其组焊位置应放在长管的端头,且该管长度最短不得小于1.2m3.8.3焊接坡口必须用机械加工方法成型,其表面粗糙度不低于12.5μm。3.8.4炉管施焊前的焊接工艺评定参照JB4708,并按下列要求进行:a)对接接头应按炉管母材要求进行常温拉伸、高温短时、高温持久试验;b)各项试验的试样数量均为2件;c)铸钢材料免做弯曲、冲击试验。3.8.5炉管的焊接工作,应由取得《锅炉压力容器焊工考试合格证》,且在有效期内的焊工担任。3.8.6组对时由于两管端同心度误差引起的管头对接环焊缝的错边量应不大于0.25mm。3.8.7焊接时不得使用衬环等衬垫,不允许有未焊透、未熔合及咬边,焊接材料应保证熔敷金属的C、Cr、Ni、Co、W、Nb等元素含量和力学性能符合母材的要求。3.8.8当焊件温度低于0℃时,应在始焊处100mm范围内预热到15℃左右。3.9水压试验

3.9.1炉管管段须逐根进行水压试验。试验压力按图样或合同要求进行稳压时间不少于10min。组焊长管的水压试验应在无损探伤合格后进行,试压完毕应将水吹干。水压试验合格后方可进行与其它管件的组焊。

3.9.2试压用水应清洁,水的氯离子含量不超过25mmg/L,水温不低于5℃。3.10无损探伤

3.10.1焊接接头坡口、打底及盖面焊缝表面、缺陷补焊区的母材和补焊金属均按GB/T9443进行100%的渗透探伤。

3.10.2对接焊缝及深度超过3mm的补焊金属均应进行100%的射线探伤。3.10.3管端加工后25mm范围内的内外表面应进行液体参透探伤,如发现气孔夹渣或其它缺陷,则应切掉缺陷端,在切除后的25mm管端再作试验,检验结果符合要求则验收合格;否则,相同的检验过程应重复进行直至合格为止。

3.10.4涡流探伤

若用户另有要求,则对内表面加工的管段应逐根进行100%涡流探伤。并按下列条件验收:a)任何具有缺陷大于0.25mm深度的管段被视为不合格,如有可能,可重新加工除去缺陷或去掉有缺陷区段,否则报废;

b)当缺陷深度在0.125mm和0.25mm之间时,使用液体渗透探伤或内窥镜检测法对之确认缺陷必须消除;

c)当缺陷深度小于0.125mm管段被视为合格。3.11外观质量

3.11.1对外圆不加工的炉管,应使外表面呈现的杨梅粒子均匀分布。3.11.2炉管表面不得有气孔、缩孔、砂眼、裂纹等缺陷和其他有害缺陷,炉管焊缝表面不应有裂纹、机械损伤及咬边、未熔合。

3.11.3外表面为铸态交货的炉管,铸后必须清理到露出金属表面能作目视检查的程度。3.12缺陷修补

3.12.1用于转化炉和裂解炉管的铸造缺陷不允许补焊。本标准3.11.2中的炉管缺陷出现在图样要求最小极限尺寸边界之外时,允许打磨清除,打磨后的炉管的表面应平滑过渡到相邻表面。3.12.2其他用途的炉管当3.11.2中的铸造缺陷的全部或部分出现在炉管最小实体状态边界之内时,应同时符合下列条件方可充许补焊:a)进入边界的深度径向不大于炉管允许最小壁厚的20%;b)在3m长度以内,单个缺陷面积(在炉管外壁圆柱面上)不大于625mm;7

HG/T 2601-—2000

c)在3m长度以内,各缺陷的总面积不大于6400mm;l)焊接缺陷允许返修,同一部位的返修不应超过2次。3.12.3水压试验发现的渗漏和冒汗缺陷不允许补焊。4试验方法租检验规则

4.1化学成分分析及产品化学成分允许偏差4.1.1化学成分分析可采用光谱分析法或化学分析法进行。每炉钢出炉时从钢水包中取样浇化学成分分析试块。化学分析试样必须在离试块表面6mm以下钻取,按GB/T223进行化学成分分析。两种分析力法的分析结果应符合3.5.1的要求。4.1.2产品化学成分允许偏差应符合附录A(标准的附录)的规定。4.2力学性能试验

4.2.1 常温力学性能试验

4.2.1.1同一规格的订货数量在10根管段以下时,每炉做一次试验。4.2.1,2 同一规格的订货数量大于或等于 10根管段时,前 10 根按 4.2.1.1进行试验,10 根以后的管段每10炉做一次试验。

4.2.1.3试验应从所代表炉号的任一管段上的纵向切取一个拉伸试样。4.2.1.4取样时应注意取样的位置以避免取到内表面或外表面的非密实层,应注意取样位置为密实层部位。

4.2.1.5按 GB/T 228 制备试样和试验,结果应符合 3.5.2.1 的要求。4.2.2高温短时力学性能试验

4.2.2.1同规格的订货数量每20炉做一次高温短时力学性能试验。4.2.2.2同一规格的订货数量小于20炉时,试验次数为1~2次。4.2.2.3试样应在常温管坏上切取,取样个数及取样位置应与4.2.1.3和4.2.1.4相同。4.2.2.4试验应在表3规定的温度下按GB/T4338进行一种度的高温短时性能试验;如果订货含同和图样没有试验温度,则按表3中871℃(或800℃)进行试验,结果应符合3.5.2.2的规定。4.2.3高温持久性能试验

4.2.3.1同一规格的转化炉管和裂解炉炉管每50炉做一次试验。4.2.3.2同规格的订货数量多于150炉时,试验次数最多为4次。4.2.3.3非化工压力用炉管,如果合同和图样没有规定可以不做持久试验。4.2.3.4试样应在常温管坏上切取,取样个数及取样位置与4.2.1.3和4.2.1.4相同。4.2.3.5按GB6395进行试验,其试验条件只进行表4中规定的一种温度和应为力。如果图样没有规定,按表4中相应材质最低温度和应力进行试验,结果应符合3.5.2.3的要求。4.3金相低倍酸蚀试验下载标准就来标准下载网

4.3.1试验数量

4.3.1.1同一规格的订货数量不多于10根管段时,每根管段的两端各取一个试样。4.3.1.2同一规格的订货数盘多于10根管段时,在首次生产的10根段中,每根管段的两端各取一个试样,以后每20根中选一根,在其两端各取一个试样。4.3.1.3如果任何一次试验发现管段不合格,必须对同一炉的所有管段逐根检查,且该批(20根)中其它炉次管段需另行抽样检查,若仍有管段不合格,则该批管段(20根)全部取试样检查。4.3.2金相低倍酸蚀试验,按GB/T226制备试样和试验,拍下金相照片,提出试验报告。炉管金相组织应满足3.6的要求。

4.4复验

如果炉管有任何一项试验结果不符合要求,应从同一炉(批)管段中另取双倍试样,进行该项目的复验,复验次数应不超过2次,复验结果仍不符合要求时,则判该炉(批)炉管不合格。4.5尺寸和形状公差检查

炉管及其焊继应逐根进行尺寸和形位公差检查,结果应符合3.7的要求。8

4.6外观检查

HG/T2601—2000

4.6.1用肉眼对每根炉管表面进行外观检查,结果应符合3.11的要求。-rKAONiKAca-

4.6.2用塞规或通球对组焊炉管的对接焊缝内根部余高进行检查。塞规直径或球径为管内径减去3.2mm。

4.7缺陷修补

补焊区域按3.12进行,并由考试合格的焊工按评定合格的焊接工艺规程进行施焊。4.8无损检测

4.8.1渗透探伤按GB/T9443中的01级进行检验。如果用户提出比01级更高的要求时,应在合同中注明。

4.8.2X射线探伤按GB/T3323中的IⅡ级要求验收,底片质量按AB级4.9水压试验

每根炉管应按3.9进行水压试验,不允许渗漏和冒汗。5标志、包装、运输、贮存

5.1标志

5.1.1经检验合格后装架发运的炉管,必须逐根标注合格标志。5.1.2已包装的每组炉管应在包装架的中部和两端部分别钉上或系两相同标牌。标牌上应注明以下内容:

a)合同编号;

b)材质;

c)炉管根数;

d)包装后的长、宽、高;

e)净重和毛重;

f)制造厂名称;

g)出厂日期。

5.2包装

5.2.1炉管包装前应进行清理,除去内外表面的污物和异物5.2.2炉管包装前应对加工坡口安善保护。两端管口应用特制的术盖或不含的塑料盖封牢。5.2.3炉管管段和焊接长管,均应采用槽钢或角钢、“V\型木质卡板和螺栓成排分层卡夹式包装装夹应牢固可靠,使每组炉管成一个刚性整体。每个包装架上应设有吊耳等吊装构件。非不锈钢金属或合金不得与炉管接触。

5.3运输

5.3.1当海运或途经沿海的陆运时,应采取防海水侵蚀的有效保护措施。5.3.2每批炉管应有经质量检验部门签章的合格证和质量证明书,质量证明书应包含下列内容:a)每管段的炉号;

b)理化试验数据;

c)无损探伤结果;

d)水压试验结果;

e)尺寸和形位公差检查结果;

f)补焊和焊缝返修记录;

g)部分金相低倍组织照片。

5.4.贮存

炉管不得露天存放,并不得接触水和腐蚀性介质。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。