HG/T 3139.3-2001

基本信息

标准号: HG/T 3139.3-2001

中文名称:釜用立式减速机 LC 系列圆柱齿轮减速机

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:604144

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3139.3-2001.Vertical reducer for tank Series LC cylindrical gears reducer.

1范围

HG/T 3139.3规定了LC系列两级同轴式圆柱齿轮减速机(以下简称减速机)的产品分类、要求、试验方法、检验规则、标志、包装、运输、贮存。

HG/T 3139.3适用于石油化工、冶金矿山、轻工食品、制药及污水处理等釜用搅拌减速机以及其他用途的立式减速机。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1095-1979 平键键和键槽的剖面尺寸

GB/T 1184-1996 形状位置公差公差值

GB/T 3077-1988 合金结构钢技术条件

GB 5903-1995 工业闭式齿轮油

GB/T 9439-1988 灰铸铁件

GB/T 10095-1988 渐开线圆柱齿轮精度

JB/T 9050.3-1999 圆柱齿轮减速器加载试验方法

3产品分类

3.1LC型一一立式直联型减速机。

3.2FLC型一一立式非直联型减速机。

3.3SLC型一一立式双轴型减速机。

3.4型号表示方法及示例:

3.6减速机的安装 及外形尺寸应符合图1和表2的规定。

4要求

4.1工作条件

4.1.1 减速机的工作环境温度为-40~40°C,在额定负荷和额定转速下,减速机的油池温升不超过45°C ,最高油温不超过850°C。LC(A)型减速机当环境温度低于0°C时,启动前润滑油应预热到0°C 以上。

1范围

HG/T 3139.3规定了LC系列两级同轴式圆柱齿轮减速机(以下简称减速机)的产品分类、要求、试验方法、检验规则、标志、包装、运输、贮存。

HG/T 3139.3适用于石油化工、冶金矿山、轻工食品、制药及污水处理等釜用搅拌减速机以及其他用途的立式减速机。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1095-1979 平键键和键槽的剖面尺寸

GB/T 1184-1996 形状位置公差公差值

GB/T 3077-1988 合金结构钢技术条件

GB 5903-1995 工业闭式齿轮油

GB/T 9439-1988 灰铸铁件

GB/T 10095-1988 渐开线圆柱齿轮精度

JB/T 9050.3-1999 圆柱齿轮减速器加载试验方法

3产品分类

3.1LC型一一立式直联型减速机。

3.2FLC型一一立式非直联型减速机。

3.3SLC型一一立式双轴型减速机。

3.4型号表示方法及示例:

3.6减速机的安装 及外形尺寸应符合图1和表2的规定。

4要求

4.1工作条件

4.1.1 减速机的工作环境温度为-40~40°C,在额定负荷和额定转速下,减速机的油池温升不超过45°C ,最高油温不超过850°C。LC(A)型减速机当环境温度低于0°C时,启动前润滑油应预热到0°C 以上。

标准图片预览

标准内容

1范围

中华人民共和国化工行业标准

鑫用立式减速机

LC系列圆柱齿轮减速机

Vertical reducer for tank

Series LC cylindrical gears reducerHG/T 3139. 3-2001

代替HG/T3141--1978

本标推规定了LC系列两级同轴式圆柱齿轮减速机(以下简称减速机)的产品分类,要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于石油化工、冶金矿山、轻工食品、制药及污水处理等釜用搅拌减速机以及其他用途的立式减速机。

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版木均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T10951979平键键和键的面尺寸GB/T1184—1996形状位置公差公差值GB/T3077-1988合金结构钢技术条件GB5903—1995工业式齿轮油

GB/T9439—1988灰铸铁件

GB/T10095—1988渐开线圆柱齿轮精度JB/T 9050.3—1999

3产品分类

圆柱齿轮减速器加载试验方法

3. 1LC型

!“一立式自联型减速机。

3.2FLC型-

立式非直联型减速机。

3.3SLC型——立式双轴型减速机。3.4型号表示方法及示例:

国家经济贸易委员会2002-01-24批准2002-07-01实施

结构型式

止联型

非直联型

双轴型

标定符号

电动机代号

HG/T 3139.3-2001

类型代号

LC表示

两级齿轮减

机型号

电动机型式(双轴型省略)

电动机名称

异步电动机

防爆安全型异步电动机

隔爆型异步电动机

制动异步电动机(附加制动器)多速异步电动机

P/n代号

此表1(也可接

注 P 和 n 的数值)

标定符号电动机代号

输出轴伸

结构代号

1夹壳型

「普通型

电动机名称

隔爆型多速异步电动机

电磁调速异步电动机

隔爆型电磁调速异步电动机

翻爆型制动异步电动机(附加制动器)变频调速专用电动机

减速机的传动比、输出转速、输入功率及输出轴许用转矩应符合表1的规定。表1

传动比1

输出转速n

电动机功率

j750 r/min

传动比、输出转速、输人功率及输出许用转矩10

1000 r/min

4极电动机

1 500 r/min

P/n代号

誠速机

输出轴

许用转矩

LC125A

传动比:

输出转速#

电动机功率P

750x/min

1000r/min

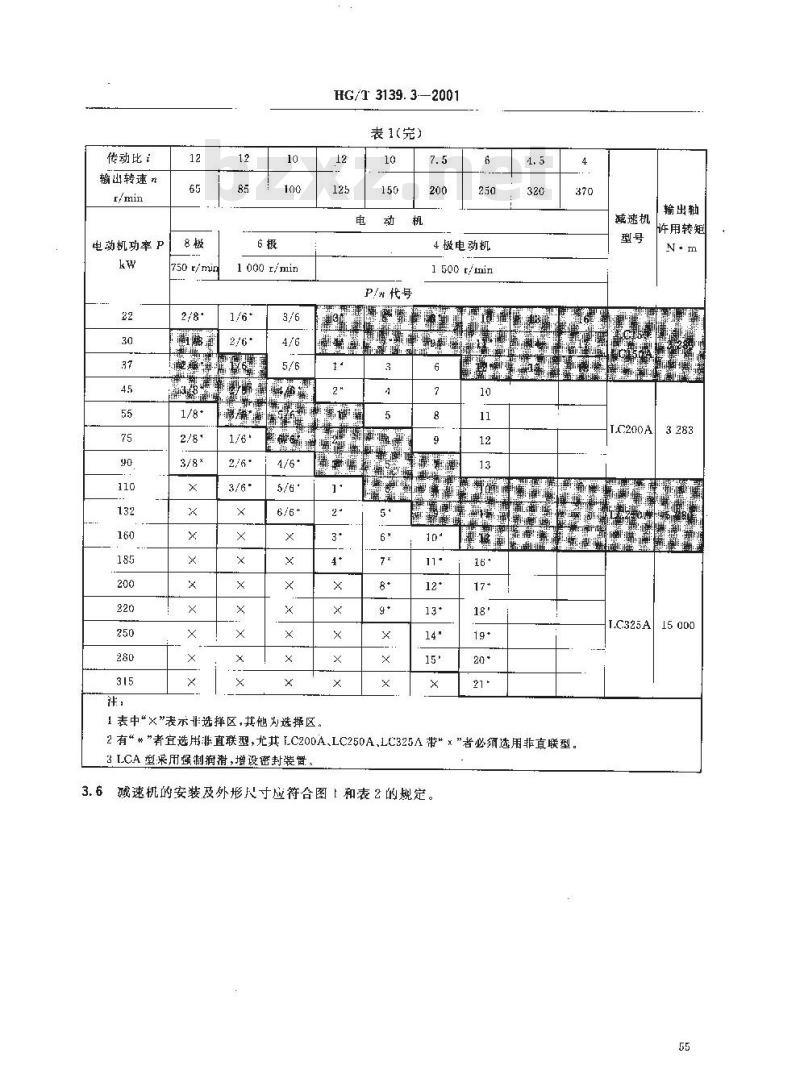

1表中“”表示非选择区,其他为选择区HG/T3139.3-—2001

表1(完)

电动机

P/n代号

4极电动机

1500 t/tmin

2有”*\者宜选用非直联型,尤其LC200A、LC250A,LC325A带\×\者必须选用非直联型。3 LCA型采用强制滑,增设密封装雷誠速机的安装及外形尺寸应符合图「和表2的规定。3.6

减速机

许用转矩

IC200A3283

LC325A

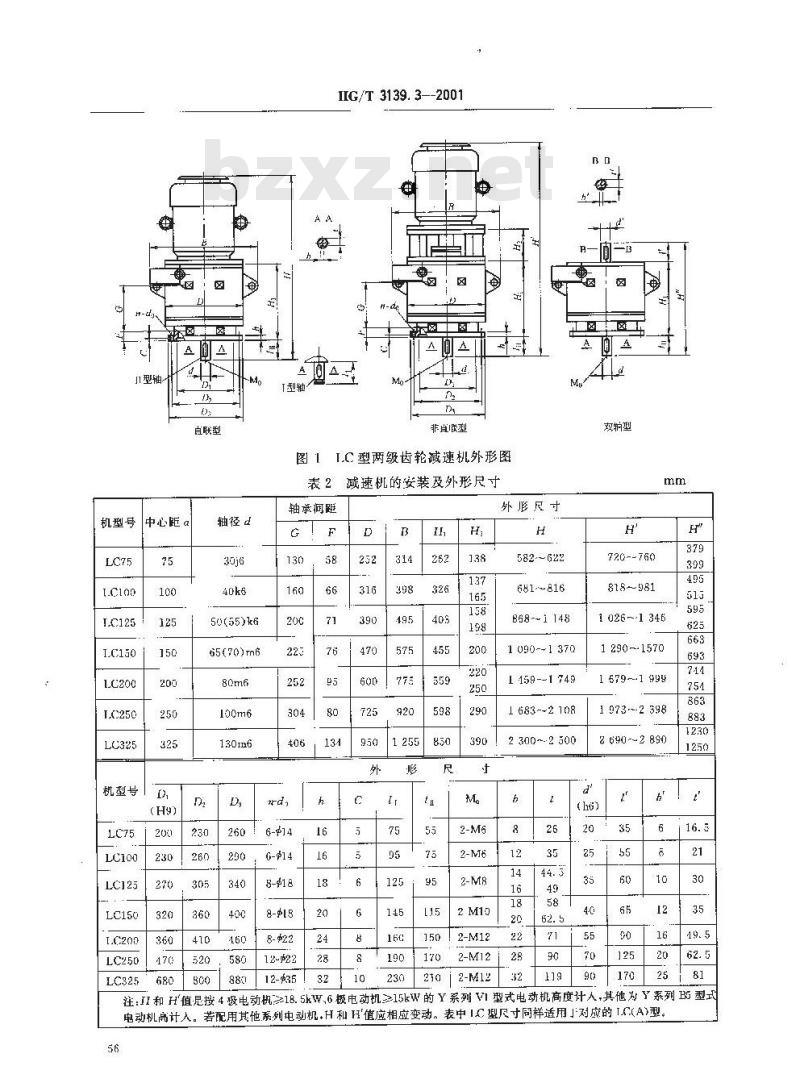

J1型轴

机型号

机型号

中心距a

直联型

轴径司

5055)k6

65(70)m6

1301n6

IG/T 3139.3--2001

I型轴

非直医型

图1I.C型两级齿轮减速机外形图表2减速机的安装及外形尺寸

轴承间距

注:11和H值尼按4极电动机≥218.5kW.6极电动机≥15kW的Y电动机高计人。若配用其他系列电动机.H和H值应相应变动。56

外尺寸

582-~622

681~~816

B68-~1148

1090--1370

1159--1749

1683--2108

2300~-2500

效鞘型

72G--760

818-981

1026---1 346

1 290--1570

1679-1999

1 973-~-2 398

2 690-~2 890

VI型式电动机高度计人其他为Y系列BS型式麦

IC型尺寸同样适用小对应的IC(A)型4要求

4. 1 工作条件

HG/T3139.3—2001

4.1.1减速机的工作环境温度为一40~40℃,在额定负荷和额定转速下,减速机的油池温升不超过45℃,最高油温不超过85℃。LC(A)型减速机当环境温度低于 0℃时,启动前润滑油应预热到 0℃以上。

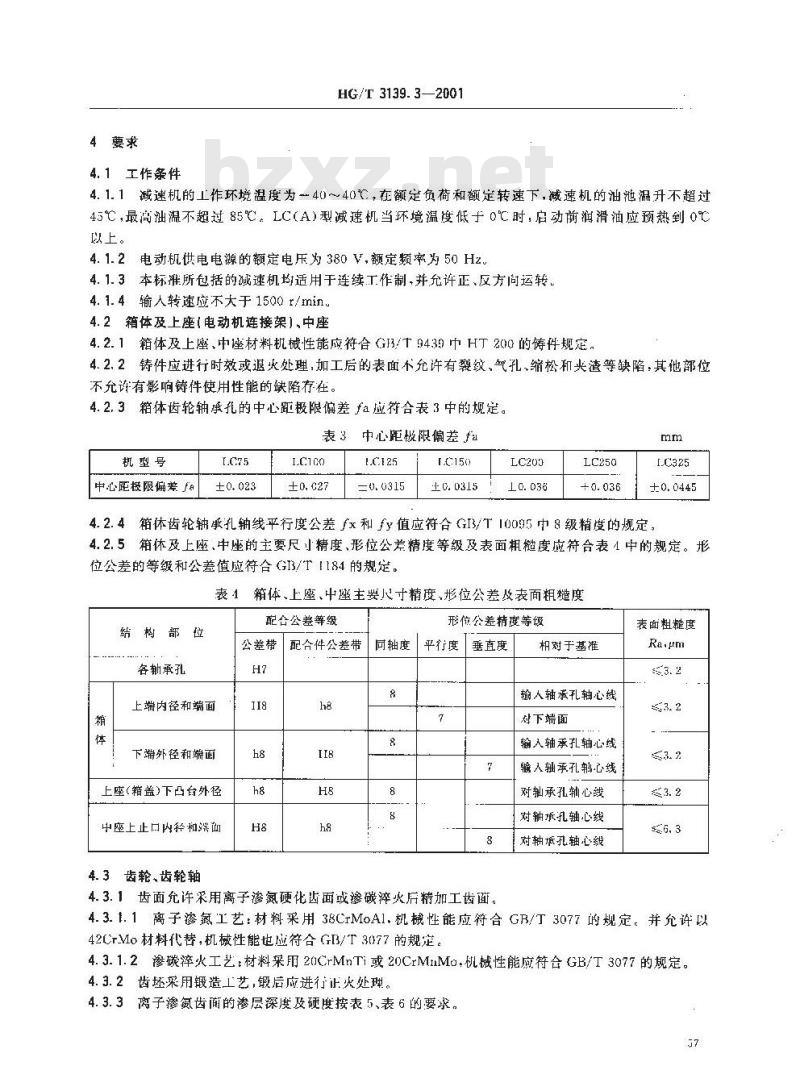

4.1.2电动机供电电源的额定电压为380V,额定频率为50Hz.4.1.3本标准所包括的减速机均适用于连续工作制.并允许正、反方间运转。4.1.4输人转速应不大于1500r/min4.2箱体及上座【电动机连接架1.中座4.2.1箱体及上座、中座材料机械性能应符合G3/十9439中HT200的件规定。4.2.2铸件应进行时效或退火处理,加工后的表面不允许有裂纹、气孔、缩松和夹渣等缺陷,其他部位不允许有影响铸件使用性能的缺陷存在。4.2.3箱体齿轮轴承孔的中心距极限偏差fa应符合表3中的规定。表3

中心距极限偏差fa

机型号

中心距极限偏差 fa

±0. 0445

4.2.4箱体齿轮轴承孔轴线平行度公差fx和fy值应符合GI3/T10095中&级精度的规定,4.2.5箱休及上座、中座的主要尺小精度、形位公差精度等级及表面粗糙度应符合表4中的规定。形位公差的等级和公差值应符合GI3/TI184的规定。表4箱体、上座、中座主要尺寸精度、形位公差及表面粗糙度结构部位

各勃承孔

上端内径和端面

下端外径和端面

上座(箱盖)下凸台外径

中座上止口内轻和端仙

4.3齿轮、齿轮轴

配合公差等级

公差带配合件公差带

形位公差精度等级

平行度

同轴度bzxZ.net

垂直度

4.3.1齿面允许采用离子渗氮硬化齿面或渗碳滚火斥精加工齿面。相对于基罹

输人轴牵孔轴心线

对下端面

翰人轴承孔轴心线

输轴承孔朝心线

对轴承孔心线

对轴瑕孔轴心线

对轴承孔轴心线

表面粗糙度

4.3.1.1离子渗氮工艺:材料采用38CrMoA1.机械性能应符合GB/T3077的规定。并允许以42CrMo材料代替,机械性能也应符合G3/T3077的规定。4.3.1.2渗碳率火工艺:材料采用20CrMnTi或20CrMmMo.机械性能应符合GB/T3077的规定。4.3.2齿坏采用锻造工艺,锻后应进行正火处理。4.3.3离子渗氮齿面的渗层深度及硬度按表5、表6的要求。57

38CrMoAi

42CrMo

模数,mm

1. 5 ~ 2. 5

HG/T 3139. 3—2001

齿轮渗氮层深度的选择

表6齿轮调质及渗氮硬度范围

原始状况

预处理

掺氮齿面不允许有裂纹、刺落、破碎,亮点等缺陷。硬度,HB

241--285

深度范围.mr

0. 25-~ 0. 40

0. 35~0. 50

0. 45~~0. 55

静虱表面硬度

900~-1100

550~700

4.3.5渗碳济火齿轮的有效渗碳层深度,齿面硬度、心部硬度及渗碳层碳浓度推荐表7要求:表?渗碳层深度、齿面硬度、心部硬度及渗碳层碳浓度模数,tri

有效渗碳层深度

遂碳层碳浓度

齿面硬度

心部度

1~1, 5

0. 2--0. 5

0. 4.~0. 7

渗碳摔火齿轮精加T,齿面不允许有发状裂纹,>2. 75~1

0. 8-~1. 2

4.3.7齿轮和齿轮轴的制造精度应不低于GB/T10095中8级精度,齿坏基准面径向和端面跳动公差应符合表8的规定。4.3.8

表8齿坏基准面径向和端面跳动公差分度国直径

≥4~6

1. 2 --1. 7

齿轮精度等级

了级和8级

29--10

1. 3-- 2. 0

4.3.9齿轮和齿轮轴的土要尺寸精度、形位公差精度等级及表面粗糙度应符合表9的规定,形位公差的精度等级和公差值应符合G13/T1184的规定。表9尺寸精度、形位公差精度等级及表面粗糙度结部位

龄大齿轮孔径

二级大齿轮孔径

配合公差等级

形检公差精度等级

公差带配合件公差带同轴度

国柱度

相对谋准

表面粗糙度

结构部位

与轴张配合的轴筑

与联轴器配合的轴颈

级小齿轮孔径(用在直联型)

与轴承配合的轴颈

二级齿

与齿轮配合的轴颈

4.4输出轴

HG/T3139.3—2001

表9(完)

配合公差等级

:配合件公差带

公差带

4.4.1材料为45号钢,经调质处理217~255H13形位公差精度等级

同轴度圆柱度

相对基推

对轴心线

刚与轴承配合的轴颈

对轴心线

对与轴承配合的轴颈

浓面粗糙度

4.4.2与轴承配合处轴颈公差带为k6,与齿轮配合的轴头公差带为k6,同轴度为GB/T1184中6级精度。

圆柱形轴伸上的键应符合GB/T1095的规定。4.5装配

4.5.1轴承内圈必须紧贴轴肩或定距环.用0.05mm塞尺检查不得塞入。4.5.2厕锥滚子轴承(接触角310°~16°)的轴向间隙,应符台表10的规定。用手转动轴,轴承运转必须轻快灵活。

表10圆锥滚子轴承的轴向间隙

轴承内径

>30--50

80~120

>120~180

>180-~260

4.5.3齿轮副的最小法向齿侧问隙应符合表11的规定轴问间隙

齿轮副的最小法向齿间隙j。

中心距a,mm

nnin -um

400400~500≥500~630>630~71g

*80--125 125--180180~250250~315/315--140

4.5.4齿轮表面接触斑点(接触率)高度不小于40%,长度不小于50%。接触斑点的分布位置应趋近齿面中部,齿和两端部棱边处不允许接触。允许在空载跑合光泽法检验接触斑点,4.5.5零件在装配前内外表面必须清除毛刺、切屑、锈迹、残砂与脏物。铸件不加T的表面应涂底漆后再涂油漆,不加工的内表面应以红色耐油油漆。59

HG/T3139.3—2001

4.5.6出轴油封及其他密封面不应有渗漏油。4.5.7减速机的外观应整洁,漆层应均匀,表面无损伤。4.6减速机润滑及润滑油品的选用4.6.1减速机齿轮的润滑一段采用油浴润滑,白然冷却。4.6.2LCA型采用循环喷油强制润滑。4.6.3减速机油品的选用应根据环境温度和低速级齿轮节线速度选用GB5903L-CKC巾不同牌号的齿轮油。

4.6.4轴承的润滑:

a)采用飞凝油润滑.油品与齿轮润滑油品同。b)凡是用润滑脂润滑的轴承可采用通用锂基润滑脂。.5试验方法

5.1空载试验

减速机必须进行空载试验,试验前按指定油位注人足够的润油,试验时在额定转速下,止反方向各运转1h,空载试验应符合以下要求:a)各联接件、紧固件不得松动。b)各密封处.接分处不得渗油。心)运转平稳正常,无冲击和异常噪声。d)油温温升不得超过25℃润滑应充分。e)齿面接触斑点应符合4.5.4的要求。当不符合要求时允许继续跑合1h。5.2负载试验

5.2.1在空载试验合格后,可行负载试验,在额定转速下,分四步逐级匝载试验,每次加载额定功率的25%,舞级负载试验达到油温温』平1h后再增加--·级。5.2.2负载试验应符合以下要求:a)各密封处.接合面不得渗油。b)齿面接触斑点应符合4.5.4的要求。c)减速机运转府平稳止常,不得有冲击和不正常的啊声,d)减速机箱内润滑油的温升不得高于45℃,最高油温不超过85℃。e)距离减速机箱体1m处测最噪声不大于85dB(A),当功率P大于等于75kW时,噪声不超过90dB(A)。

5.3满负载试验

满负载试验应加载到额定功率的90%以1持续运行21h以上,试验结果应符合5.2.2的要求。此项试验允许在主要现场并按主机要求进行。5.4超载试验

5.4.1超载试验应在负载试验合格后进行,超载试验应在额定转速下,分别按额定功率的120%运转1min150%运转1min;180%运转0.5min。5.4.2超载试验后减速机应符合5.2.2的要求,并应能正常运转。此项试验允许在主机现场并按主机要求进行。

5.5疲劳寿命试验

5.5.1疲劳寿命试验主要针对齿轮疲劳寿命的考核,可以在丁厂血载试验台1:试验,也允许用工业应用试验代替疲劳寿命试验,但必须按工业应用实际负载下的当量负载循环次数进行疫劳试验,并有准确的H记录,试验时间不少于3600h。5.5.2疲劳寿命试验必须在5.1,5.2的试验合格后进行,试验应在额定负载下,高速齿轮的应力循环60

HG/T 3139, 3—2001

数应达到2×10%二.作次数的运转时间,并按此时间进行负载试验。5.5.3在额定负载下疲劳寿命试验或.工业应用试验不少于3600h,减速机其完好要求如下:a)齿轮与各机件无断裂,

b)齿面无胶合、擦伤。

c)齿面磨擦磨摄厚度,在齿根附近测量不超过齿轮模数值的4%。d)齿面点蚀面积限额按JB/T9050.3中公式计算。6检验规则

6.1 出!捡验

产品应逐台检验合格后出厂。

山厂检验按5.1的要求执行,并应符合第4章各项要求。6.2抽样捡验

6.2. 1凡有以下情况应进行抽样检捡验:a)各种机型号年累计产量大于100台者,每年抽样检验不得少于一次。不足100台者在累计产量达100台期限内抽样检验不得少于次。b)评定或认证产品质量时。

c)出现主要技术性能不合格时。6.2.2抽样法:被抽检减速机批量大于10台时抽检10%,每批小于 10台时抽检一台。抽检不合格时再加倍抽检,仍不合格时应逐台检验。6.2.3抽样检验的项目应按 5.1,5.2,5.4 的要求进行,也允许按5. 1、5.3、5.4的要求进行。6.3型式检验

6.3.1凡属下列情况之一者,应逊行型式捡验;2)新产品投产前的定型鉴定,

h)正式投产后如产品的设计、工艺或材料有重大改变足以引起某些特性和参数发生变化时。e)年以「长时间停产后新投产时。d)用户提出并合阅巾有特殊要求时。6.3.2型式检验按5.5执行,

7标志、包装、运输、贮存

7.1每台减速机应按产品图样上规定的位置固定产品铭牌,铭牌安装时应与基体有漆层隔开,产品铭牌的内容如下:

a)产品名称,

h)产品型号,

c)传动比。

d)额定输出转逮。

e)额定功率。

重量。

号)产品编号。

h)出厂日期。

i)制造厂名称。

7.2减速机轴伸与键的外表面应涂防锈油脂并用塑料布包严捆扎结实,或深用其他防护措施。其他外露加丁表面也应涂防锈油。

7.3随同产品提供的技术文件包括:61

a)产品合格证及装箱单。

b)产品使用说明书。

HG/T 3139. 3-2001

技术文件应放在塑料袋内并固定在箱子内壁上。7.4产品装箱发运,应在箱内加以固定,并要适合于陆路、水路运输及装载的要求,包装箱内应铺设防水材料。

7.5包装箱外壁应有明显文字标记,文字标记应清楚整齐,保证不因雨水冲刷而模糊不清:其内容包括:

a)收货单位与地址。

b)产品制造厂、产品名称、型号。c)净重、毛重、箱子外形尺寸及出厂编号。7.6在运输和吊装过程中应稳起、稳放,直立放置、不得倒置。7.7减速机应购存在清洁并能防止雨、雪、水侵裂的地方。62

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

鑫用立式减速机

LC系列圆柱齿轮减速机

Vertical reducer for tank

Series LC cylindrical gears reducerHG/T 3139. 3-2001

代替HG/T3141--1978

本标推规定了LC系列两级同轴式圆柱齿轮减速机(以下简称减速机)的产品分类,要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于石油化工、冶金矿山、轻工食品、制药及污水处理等釜用搅拌减速机以及其他用途的立式减速机。

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版木均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T10951979平键键和键的面尺寸GB/T1184—1996形状位置公差公差值GB/T3077-1988合金结构钢技术条件GB5903—1995工业式齿轮油

GB/T9439—1988灰铸铁件

GB/T10095—1988渐开线圆柱齿轮精度JB/T 9050.3—1999

3产品分类

圆柱齿轮减速器加载试验方法

3. 1LC型

!“一立式自联型减速机。

3.2FLC型-

立式非直联型减速机。

3.3SLC型——立式双轴型减速机。3.4型号表示方法及示例:

国家经济贸易委员会2002-01-24批准2002-07-01实施

结构型式

止联型

非直联型

双轴型

标定符号

电动机代号

HG/T 3139.3-2001

类型代号

LC表示

两级齿轮减

机型号

电动机型式(双轴型省略)

电动机名称

异步电动机

防爆安全型异步电动机

隔爆型异步电动机

制动异步电动机(附加制动器)多速异步电动机

P/n代号

此表1(也可接

注 P 和 n 的数值)

标定符号电动机代号

输出轴伸

结构代号

1夹壳型

「普通型

电动机名称

隔爆型多速异步电动机

电磁调速异步电动机

隔爆型电磁调速异步电动机

翻爆型制动异步电动机(附加制动器)变频调速专用电动机

减速机的传动比、输出转速、输入功率及输出轴许用转矩应符合表1的规定。表1

传动比1

输出转速n

电动机功率

j750 r/min

传动比、输出转速、输人功率及输出许用转矩10

1000 r/min

4极电动机

1 500 r/min

P/n代号

誠速机

输出轴

许用转矩

LC125A

传动比:

输出转速#

电动机功率P

750x/min

1000r/min

1表中“”表示非选择区,其他为选择区HG/T3139.3-—2001

表1(完)

电动机

P/n代号

4极电动机

1500 t/tmin

2有”*\者宜选用非直联型,尤其LC200A、LC250A,LC325A带\×\者必须选用非直联型。3 LCA型采用强制滑,增设密封装雷誠速机的安装及外形尺寸应符合图「和表2的规定。3.6

减速机

许用转矩

IC200A3283

LC325A

J1型轴

机型号

机型号

中心距a

直联型

轴径司

5055)k6

65(70)m6

1301n6

IG/T 3139.3--2001

I型轴

非直医型

图1I.C型两级齿轮减速机外形图表2减速机的安装及外形尺寸

轴承间距

注:11和H值尼按4极电动机≥218.5kW.6极电动机≥15kW的Y电动机高计人。若配用其他系列电动机.H和H值应相应变动。56

外尺寸

582-~622

681~~816

B68-~1148

1090--1370

1159--1749

1683--2108

2300~-2500

效鞘型

72G--760

818-981

1026---1 346

1 290--1570

1679-1999

1 973-~-2 398

2 690-~2 890

VI型式电动机高度计人其他为Y系列BS型式麦

IC型尺寸同样适用小对应的IC(A)型4要求

4. 1 工作条件

HG/T3139.3—2001

4.1.1减速机的工作环境温度为一40~40℃,在额定负荷和额定转速下,减速机的油池温升不超过45℃,最高油温不超过85℃。LC(A)型减速机当环境温度低于 0℃时,启动前润滑油应预热到 0℃以上。

4.1.2电动机供电电源的额定电压为380V,额定频率为50Hz.4.1.3本标准所包括的减速机均适用于连续工作制.并允许正、反方间运转。4.1.4输人转速应不大于1500r/min4.2箱体及上座【电动机连接架1.中座4.2.1箱体及上座、中座材料机械性能应符合G3/十9439中HT200的件规定。4.2.2铸件应进行时效或退火处理,加工后的表面不允许有裂纹、气孔、缩松和夹渣等缺陷,其他部位不允许有影响铸件使用性能的缺陷存在。4.2.3箱体齿轮轴承孔的中心距极限偏差fa应符合表3中的规定。表3

中心距极限偏差fa

机型号

中心距极限偏差 fa

±0. 0445

4.2.4箱体齿轮轴承孔轴线平行度公差fx和fy值应符合GI3/T10095中&级精度的规定,4.2.5箱休及上座、中座的主要尺小精度、形位公差精度等级及表面粗糙度应符合表4中的规定。形位公差的等级和公差值应符合GI3/TI184的规定。表4箱体、上座、中座主要尺寸精度、形位公差及表面粗糙度结构部位

各勃承孔

上端内径和端面

下端外径和端面

上座(箱盖)下凸台外径

中座上止口内轻和端仙

4.3齿轮、齿轮轴

配合公差等级

公差带配合件公差带

形位公差精度等级

平行度

同轴度bzxZ.net

垂直度

4.3.1齿面允许采用离子渗氮硬化齿面或渗碳滚火斥精加工齿面。相对于基罹

输人轴牵孔轴心线

对下端面

翰人轴承孔轴心线

输轴承孔朝心线

对轴承孔心线

对轴瑕孔轴心线

对轴承孔轴心线

表面粗糙度

4.3.1.1离子渗氮工艺:材料采用38CrMoA1.机械性能应符合GB/T3077的规定。并允许以42CrMo材料代替,机械性能也应符合G3/T3077的规定。4.3.1.2渗碳率火工艺:材料采用20CrMnTi或20CrMmMo.机械性能应符合GB/T3077的规定。4.3.2齿坏采用锻造工艺,锻后应进行正火处理。4.3.3离子渗氮齿面的渗层深度及硬度按表5、表6的要求。57

38CrMoAi

42CrMo

模数,mm

1. 5 ~ 2. 5

HG/T 3139. 3—2001

齿轮渗氮层深度的选择

表6齿轮调质及渗氮硬度范围

原始状况

预处理

掺氮齿面不允许有裂纹、刺落、破碎,亮点等缺陷。硬度,HB

241--285

深度范围.mr

0. 25-~ 0. 40

0. 35~0. 50

0. 45~~0. 55

静虱表面硬度

900~-1100

550~700

4.3.5渗碳济火齿轮的有效渗碳层深度,齿面硬度、心部硬度及渗碳层碳浓度推荐表7要求:表?渗碳层深度、齿面硬度、心部硬度及渗碳层碳浓度模数,tri

有效渗碳层深度

遂碳层碳浓度

齿面硬度

心部度

1~1, 5

0. 2--0. 5

0. 4.~0. 7

渗碳摔火齿轮精加T,齿面不允许有发状裂纹,>2. 75~1

0. 8-~1. 2

4.3.7齿轮和齿轮轴的制造精度应不低于GB/T10095中8级精度,齿坏基准面径向和端面跳动公差应符合表8的规定。4.3.8

表8齿坏基准面径向和端面跳动公差分度国直径

≥4~6

1. 2 --1. 7

齿轮精度等级

了级和8级

29--10

1. 3-- 2. 0

4.3.9齿轮和齿轮轴的土要尺寸精度、形位公差精度等级及表面粗糙度应符合表9的规定,形位公差的精度等级和公差值应符合G13/T1184的规定。表9尺寸精度、形位公差精度等级及表面粗糙度结部位

龄大齿轮孔径

二级大齿轮孔径

配合公差等级

形检公差精度等级

公差带配合件公差带同轴度

国柱度

相对谋准

表面粗糙度

结构部位

与轴张配合的轴筑

与联轴器配合的轴颈

级小齿轮孔径(用在直联型)

与轴承配合的轴颈

二级齿

与齿轮配合的轴颈

4.4输出轴

HG/T3139.3—2001

表9(完)

配合公差等级

:配合件公差带

公差带

4.4.1材料为45号钢,经调质处理217~255H13形位公差精度等级

同轴度圆柱度

相对基推

对轴心线

刚与轴承配合的轴颈

对轴心线

对与轴承配合的轴颈

浓面粗糙度

4.4.2与轴承配合处轴颈公差带为k6,与齿轮配合的轴头公差带为k6,同轴度为GB/T1184中6级精度。

圆柱形轴伸上的键应符合GB/T1095的规定。4.5装配

4.5.1轴承内圈必须紧贴轴肩或定距环.用0.05mm塞尺检查不得塞入。4.5.2厕锥滚子轴承(接触角310°~16°)的轴向间隙,应符台表10的规定。用手转动轴,轴承运转必须轻快灵活。

表10圆锥滚子轴承的轴向间隙

轴承内径

>30--50

80~120

>120~180

>180-~260

4.5.3齿轮副的最小法向齿侧问隙应符合表11的规定轴问间隙

齿轮副的最小法向齿间隙j。

中心距a,mm

nnin -um

400400~500≥500~630>630~71g

*80--125 125--180180~250250~315/315--140

4.5.4齿轮表面接触斑点(接触率)高度不小于40%,长度不小于50%。接触斑点的分布位置应趋近齿面中部,齿和两端部棱边处不允许接触。允许在空载跑合光泽法检验接触斑点,4.5.5零件在装配前内外表面必须清除毛刺、切屑、锈迹、残砂与脏物。铸件不加T的表面应涂底漆后再涂油漆,不加工的内表面应以红色耐油油漆。59

HG/T3139.3—2001

4.5.6出轴油封及其他密封面不应有渗漏油。4.5.7减速机的外观应整洁,漆层应均匀,表面无损伤。4.6减速机润滑及润滑油品的选用4.6.1减速机齿轮的润滑一段采用油浴润滑,白然冷却。4.6.2LCA型采用循环喷油强制润滑。4.6.3减速机油品的选用应根据环境温度和低速级齿轮节线速度选用GB5903L-CKC巾不同牌号的齿轮油。

4.6.4轴承的润滑:

a)采用飞凝油润滑.油品与齿轮润滑油品同。b)凡是用润滑脂润滑的轴承可采用通用锂基润滑脂。.5试验方法

5.1空载试验

减速机必须进行空载试验,试验前按指定油位注人足够的润油,试验时在额定转速下,止反方向各运转1h,空载试验应符合以下要求:a)各联接件、紧固件不得松动。b)各密封处.接分处不得渗油。心)运转平稳正常,无冲击和异常噪声。d)油温温升不得超过25℃润滑应充分。e)齿面接触斑点应符合4.5.4的要求。当不符合要求时允许继续跑合1h。5.2负载试验

5.2.1在空载试验合格后,可行负载试验,在额定转速下,分四步逐级匝载试验,每次加载额定功率的25%,舞级负载试验达到油温温』平1h后再增加--·级。5.2.2负载试验应符合以下要求:a)各密封处.接合面不得渗油。b)齿面接触斑点应符合4.5.4的要求。c)减速机运转府平稳止常,不得有冲击和不正常的啊声,d)减速机箱内润滑油的温升不得高于45℃,最高油温不超过85℃。e)距离减速机箱体1m处测最噪声不大于85dB(A),当功率P大于等于75kW时,噪声不超过90dB(A)。

5.3满负载试验

满负载试验应加载到额定功率的90%以1持续运行21h以上,试验结果应符合5.2.2的要求。此项试验允许在主要现场并按主机要求进行。5.4超载试验

5.4.1超载试验应在负载试验合格后进行,超载试验应在额定转速下,分别按额定功率的120%运转1min150%运转1min;180%运转0.5min。5.4.2超载试验后减速机应符合5.2.2的要求,并应能正常运转。此项试验允许在主机现场并按主机要求进行。

5.5疲劳寿命试验

5.5.1疲劳寿命试验主要针对齿轮疲劳寿命的考核,可以在丁厂血载试验台1:试验,也允许用工业应用试验代替疲劳寿命试验,但必须按工业应用实际负载下的当量负载循环次数进行疫劳试验,并有准确的H记录,试验时间不少于3600h。5.5.2疲劳寿命试验必须在5.1,5.2的试验合格后进行,试验应在额定负载下,高速齿轮的应力循环60

HG/T 3139, 3—2001

数应达到2×10%二.作次数的运转时间,并按此时间进行负载试验。5.5.3在额定负载下疲劳寿命试验或.工业应用试验不少于3600h,减速机其完好要求如下:a)齿轮与各机件无断裂,

b)齿面无胶合、擦伤。

c)齿面磨擦磨摄厚度,在齿根附近测量不超过齿轮模数值的4%。d)齿面点蚀面积限额按JB/T9050.3中公式计算。6检验规则

6.1 出!捡验

产品应逐台检验合格后出厂。

山厂检验按5.1的要求执行,并应符合第4章各项要求。6.2抽样捡验

6.2. 1凡有以下情况应进行抽样检捡验:a)各种机型号年累计产量大于100台者,每年抽样检验不得少于一次。不足100台者在累计产量达100台期限内抽样检验不得少于次。b)评定或认证产品质量时。

c)出现主要技术性能不合格时。6.2.2抽样法:被抽检减速机批量大于10台时抽检10%,每批小于 10台时抽检一台。抽检不合格时再加倍抽检,仍不合格时应逐台检验。6.2.3抽样检验的项目应按 5.1,5.2,5.4 的要求进行,也允许按5. 1、5.3、5.4的要求进行。6.3型式检验

6.3.1凡属下列情况之一者,应逊行型式捡验;2)新产品投产前的定型鉴定,

h)正式投产后如产品的设计、工艺或材料有重大改变足以引起某些特性和参数发生变化时。e)年以「长时间停产后新投产时。d)用户提出并合阅巾有特殊要求时。6.3.2型式检验按5.5执行,

7标志、包装、运输、贮存

7.1每台减速机应按产品图样上规定的位置固定产品铭牌,铭牌安装时应与基体有漆层隔开,产品铭牌的内容如下:

a)产品名称,

h)产品型号,

c)传动比。

d)额定输出转逮。

e)额定功率。

重量。

号)产品编号。

h)出厂日期。

i)制造厂名称。

7.2减速机轴伸与键的外表面应涂防锈油脂并用塑料布包严捆扎结实,或深用其他防护措施。其他外露加丁表面也应涂防锈油。

7.3随同产品提供的技术文件包括:61

a)产品合格证及装箱单。

b)产品使用说明书。

HG/T 3139. 3-2001

技术文件应放在塑料袋内并固定在箱子内壁上。7.4产品装箱发运,应在箱内加以固定,并要适合于陆路、水路运输及装载的要求,包装箱内应铺设防水材料。

7.5包装箱外壁应有明显文字标记,文字标记应清楚整齐,保证不因雨水冲刷而模糊不清:其内容包括:

a)收货单位与地址。

b)产品制造厂、产品名称、型号。c)净重、毛重、箱子外形尺寸及出厂编号。7.6在运输和吊装过程中应稳起、稳放,直立放置、不得倒置。7.7减速机应购存在清洁并能防止雨、雪、水侵裂的地方。62

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。