HG/T 3139.12-2001

基本信息

标准号: HG/T 3139.12-2001

中文名称:釜用立式减速机 KJ 系列可移式圆柱齿轮减速机

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:399833

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3139.12-2001.Vertical reducer for tank Series KJ portable cylindrical gears mixer.

1范围

HG/T 3139.12规定了KJ系列可移式单级圆柱齿轮减速机(以下简称减速机)的产品分类、要求、试验方法、检验规则、标志、包装、运输贮存。

HG/T 3139.12适用于石油化工、轻工食品、制药等需要移动场合的釜用搅拌减速机。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1184-1996形状位置公差 公差值

GB/T 3077-1999合金结构钢技术条件

GB 7324-1994通用锂基润滑脂

GB/T 9439-1988灰铸铁件

GB/T 10095-1988渐开线圆柱齿轮 精度

HG/T 20569-1994机械搅拌设备

JB/T 9050.3-1999圆柱齿轮减速器加载试验方法

3产品分类

3.1KJ型——可移式单级减速机。

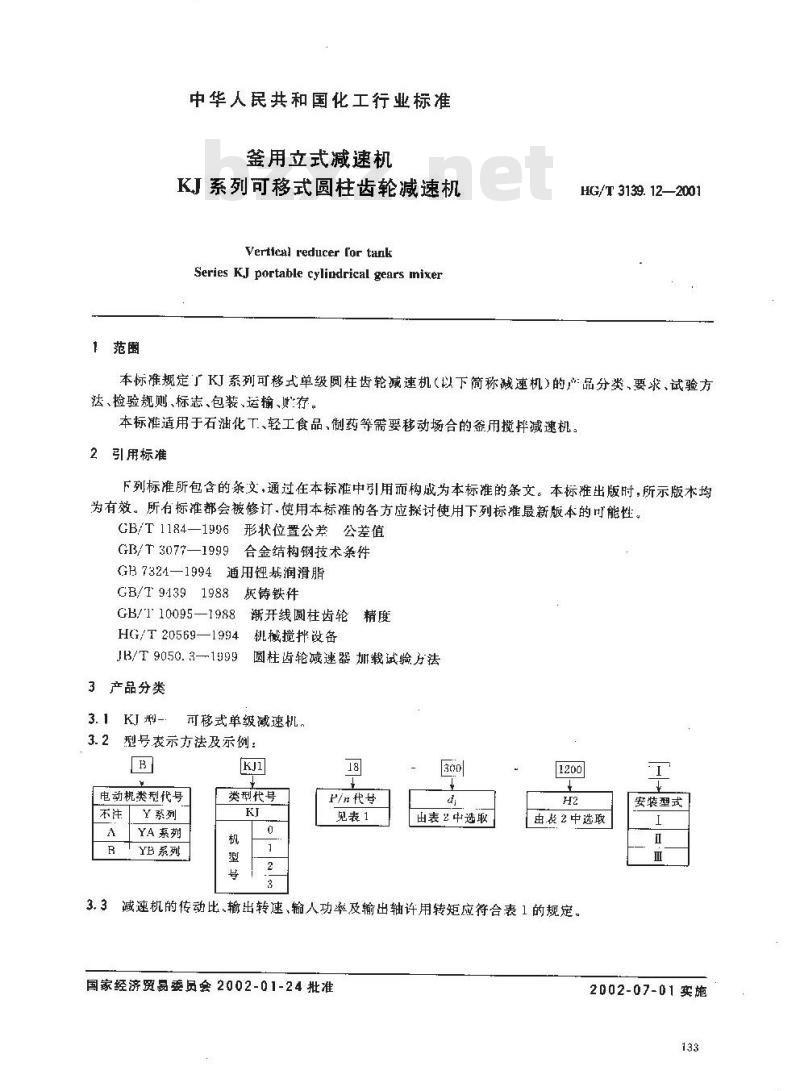

3.2型号表示方法及示例:

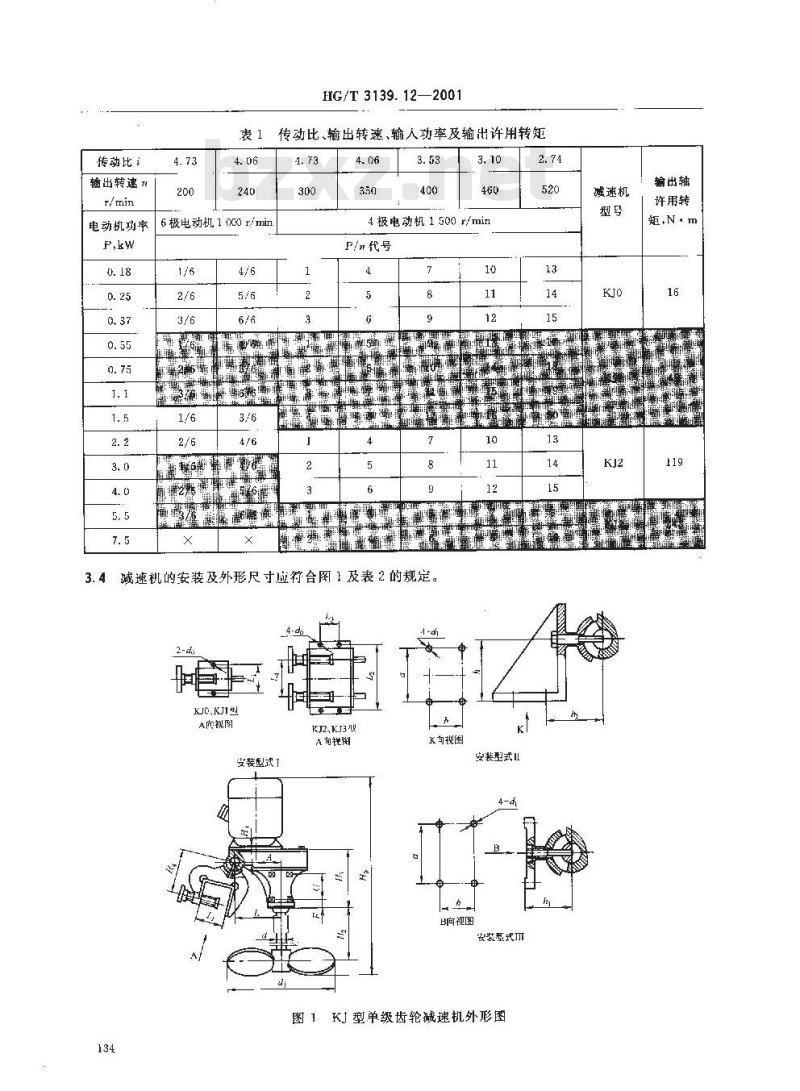

3.3减速机的传动比、输出转速、输人功率及输出轴许用转矩应符合表1的规定。

4.5.4齿轮表 面接触斑点(接触率)高度不小于40%,长度不小于50%。接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边处不允许接触。允许在空载跑合光泽法检验接触斑点。

4.5.5零件在装配前内外表面必须清除毛刺、切屑、锈迹、残砂与脏物。铸件不加工的表面应涂底漆后再涂油漆,不加工的内表面应涂以红色耐油油漆。

4.5.6密封面不应有渗漏油。

4.5.7减速机的外观应整洁,漆层应均匀,表面无损伤。

4.6减速机润滑

4.6.1减速机齿轮及轴承的润滑采用二硫化钼脂润滑。

1范围

HG/T 3139.12规定了KJ系列可移式单级圆柱齿轮减速机(以下简称减速机)的产品分类、要求、试验方法、检验规则、标志、包装、运输贮存。

HG/T 3139.12适用于石油化工、轻工食品、制药等需要移动场合的釜用搅拌减速机。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1184-1996形状位置公差 公差值

GB/T 3077-1999合金结构钢技术条件

GB 7324-1994通用锂基润滑脂

GB/T 9439-1988灰铸铁件

GB/T 10095-1988渐开线圆柱齿轮 精度

HG/T 20569-1994机械搅拌设备

JB/T 9050.3-1999圆柱齿轮减速器加载试验方法

3产品分类

3.1KJ型——可移式单级减速机。

3.2型号表示方法及示例:

3.3减速机的传动比、输出转速、输人功率及输出轴许用转矩应符合表1的规定。

4.5.4齿轮表 面接触斑点(接触率)高度不小于40%,长度不小于50%。接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边处不允许接触。允许在空载跑合光泽法检验接触斑点。

4.5.5零件在装配前内外表面必须清除毛刺、切屑、锈迹、残砂与脏物。铸件不加工的表面应涂底漆后再涂油漆,不加工的内表面应涂以红色耐油油漆。

4.5.6密封面不应有渗漏油。

4.5.7减速机的外观应整洁,漆层应均匀,表面无损伤。

4.6减速机润滑

4.6.1减速机齿轮及轴承的润滑采用二硫化钼脂润滑。

标准图片预览

标准内容

1范围

中华人民共和国化工行业标准

釜用立式减速机

KJ系列可移式圆柱齿轮减速机bZxz.net

Ver'tfcal reducer for tank

Series KJ portable cylindrical gears mixerHG/T 3139. 12—2001

本标准规定广KI系列可移式单级圆柱齿轮减速机(以下简称减速机)的产品分类、要求、试验方法、检验规则、标志、包装、运输、则疗。本标准适用于石油化工、轻工食品,制药等需要移动场合的签用搅拌减速机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订.使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1184—1996形状位置公差公差值GB/T3077—1999合金结构钢技术条件GB7324—1994通用锂基润滑脂

GB/T94391988灰铁件

GB/T10095—1988渐开线圆柱齿轮精度HG/T20569—1994机械搅拌设备

JB/T9050.3—1999

圆柱齿轮减速器加载试验方法

3产品分类

KI型-

可移式单级减速机。

型号表示方法及示例:

电动机类型代号

Y系列

YA系列

YB系列

类型代号

F/n代号

见表1

出表2中选取

由2中选取

减速机的传动比、输出转速、输人功率及输出轴许用转矩应符合表1的规定。国家经济贸易委员会2002-01-24批准★

安装型式

2002-07-01实施

传动比:

输出转速

电动机功率

6 极电动机 1 0c0 r/min

HG/T3139.12—2001

传动比、输出转速、输人功率及输出许用转矩4.73

4极电动机1500r/min

P/n代号

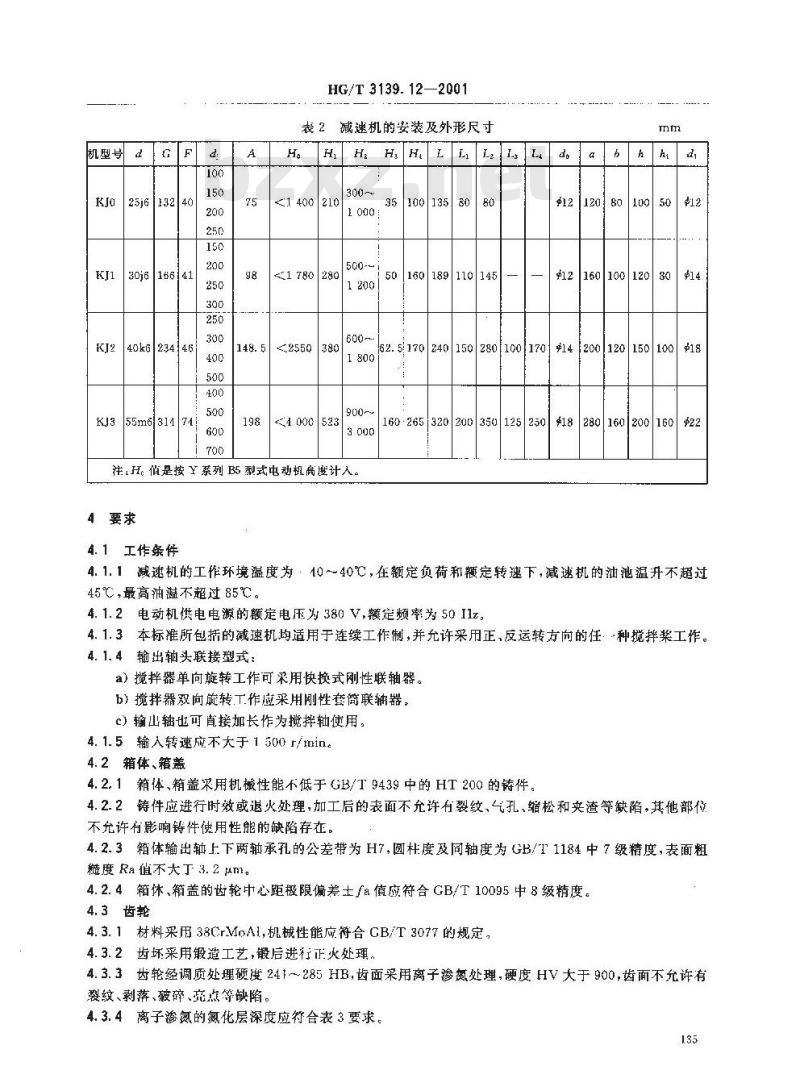

减速机的安装及外形尺寸应符合图1及表2的规定。3. 4

KJO,KJ1型

A视图

安装型式1

KJ2KJ3!

A可视离

K视图

安装型式Ⅱ

B向视图

安装型式示

图1KJ型单级齿轮减速机外形图

减速机

输出轴

许用转

机型号

25j613240

30j616641

140k623446

KJ355m631474

HG/T3139.12—2001

表2减速机的安装及外形尺寸

1 400210

1 780280

148.52550380

4000523

L,La LaL.

10013580

50160189110145

$1212080100

1601001208014

62.5:170240150280100170414200120150100+181800

往: Hc 值是按 Y 系列 B5 型式电动机高度计入。4要求

4. 1工作条件

$18280160200160922

160·265320200350125250

4.1.1减速机的工作环境温度为·10~40℃,在额定负荷和额定转速下,减速机的油池温升不超过45℃,最高油溢不超过85℃。

4.1.2电动机供电电源的额定电压为380V,额定频率为50I1z4.1.3本标准所包括的减速机均适用于连续工作制,并允许采用正,反运转方向的任:种搅拌工作。4.1.4输出轴头联接型式:

a)搅拌器单向旋转工作可采用快换式刚性联轴器。b)搅拌器双向旋转工作应采用刚性套简联轴器,c)输出轴也可直接加长作为搅拌轴使用。4.1.5输入转速应不大于1500r/min。4.2箱体、箱盖

4.2.1箱体、箱盖采用机械性能不低于GB/T 9439 中的HT 200 的铸件。4.2.2铸件应进行时效或退火处理,加工后的表面不充许有裂纹,气孔、缩松和夹渣等缺陷,其他部位不允许有影响铸件使用性能的缺陷存在。4.2.3箱体输出轴上下两轴承孔的公差带为H7,圆柱度及同轴度为GB/T1184中7级精度,表面粗糙度 Ra值不大丁 3. 2 μm。

4.2.4箱休、箱盖的齿轮中心距极限偏差士/a值应符合GB/T10095中8级精度。4.3齿轮

4.3.1材料采用38CrMoA1,机械性能应符合GB/T3077的规定,4.3.2齿坏采用锻道工艺,锻后进行正火处理,4.3.3齿轮经调质处理硬度241~285HB,齿面采用离子渗氮处理,硬度HV大于900齿面不允许有裂纹、剥落、被碎、旁点等缺陷。4.3.4离子渗氮的氮化层深度应衍合表3要求。135

HG/T 3139. 12—2001

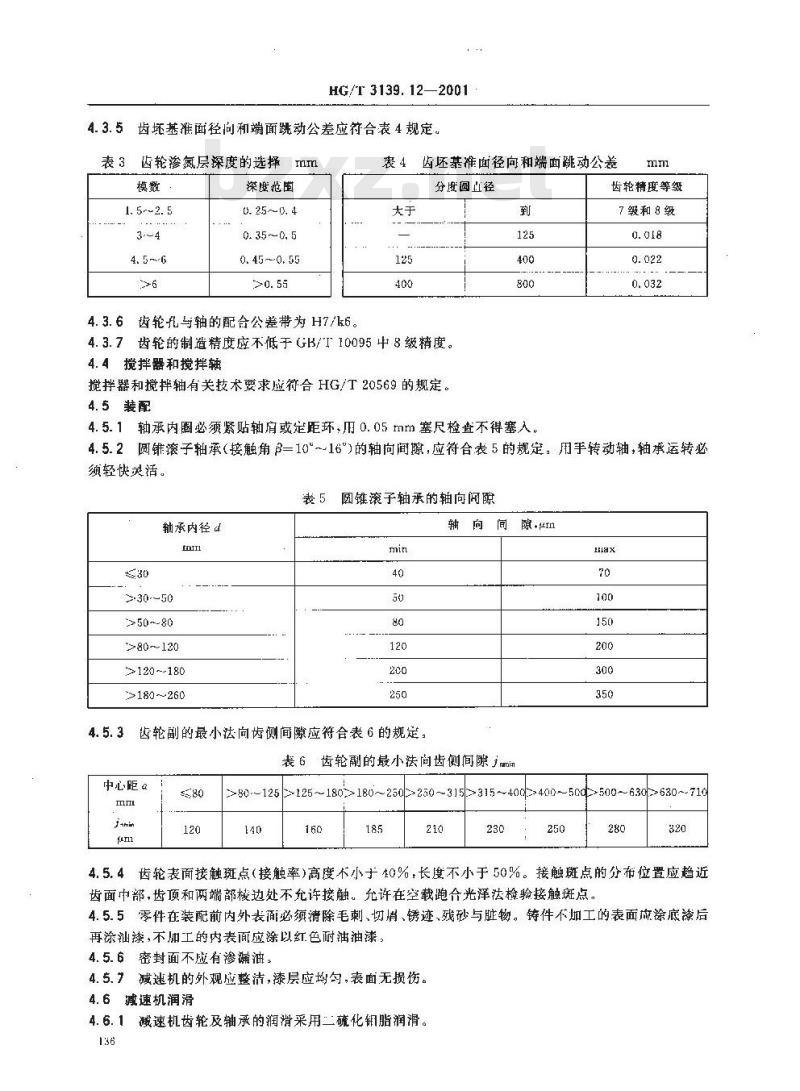

4.3.5齿坏基准面径向和端面跳动公差应符合表4规定。表3齿轮渗氮层深度的选择

1. 5 ~2. 5

3·~4

深度范围

0. 25~~ 0. 4

0. 35 ~ 0. 5

0. 45 ~-0. 55

4.3.6齿轮孔与轴的配合公差带为H7/k6裘4

齿还基推面径向和端面跳动公差分度圆直径

4.3.7齿轮的制造精度应不低于GB/T10095中8级精度。4.4搅拌器和搅拌轴

搅拌器和搅拌轴有关技术要求应符合HG/T20569的规定。4.5装配

4.5.1轴承内圈必须紧贴轴肩或定距环,用0.05mm塞尺检查不得塞入,mm

齿轮精度等级

7 级和 8级

4.5.2圆锥滚子轴承(接触角β=10°~-16\)的轴向间隙,应符合表5的规定,用手转动轴,轴承运转必须轻快灵活。

表5圆锥滚子轴承的轴向阀隙

轴承内径

>50~-80

>80~120

>120~180

>180~260

4.5.3齿轮副的最小法向齿侧间隙应符合表6的规定。轴向间隙.urmn

表6齿轮副的最小法向齿侧间隙于nmi中心距。

500500--6302>630~-710

>80.~125125180~180~~250250-~315315~400>400~140

4.5.4齿轮表面接触斑点(接触率)高度不小于40%,长度不小于50%。接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边处不允许接触。允许在空载跑合光泽法检验接触斑点。4.5.5零件在装配前内外表面必须清除毛刺、切眉、锈迹、残砂与脏物。特件不加工的表面应涂底漆后再涂汕漆,不加工的内表面应涂以红色耐油油漆:4.5.6密封面不应有渗漏油。

4.5.7减速机的外观应整洁,漆层应均勾,表面无损伤。4.6减速机润滑

4.6.1减速机齿轮及轴承的润滑采用二硫化钼脂润滑。136

HG/T3139.12—2001

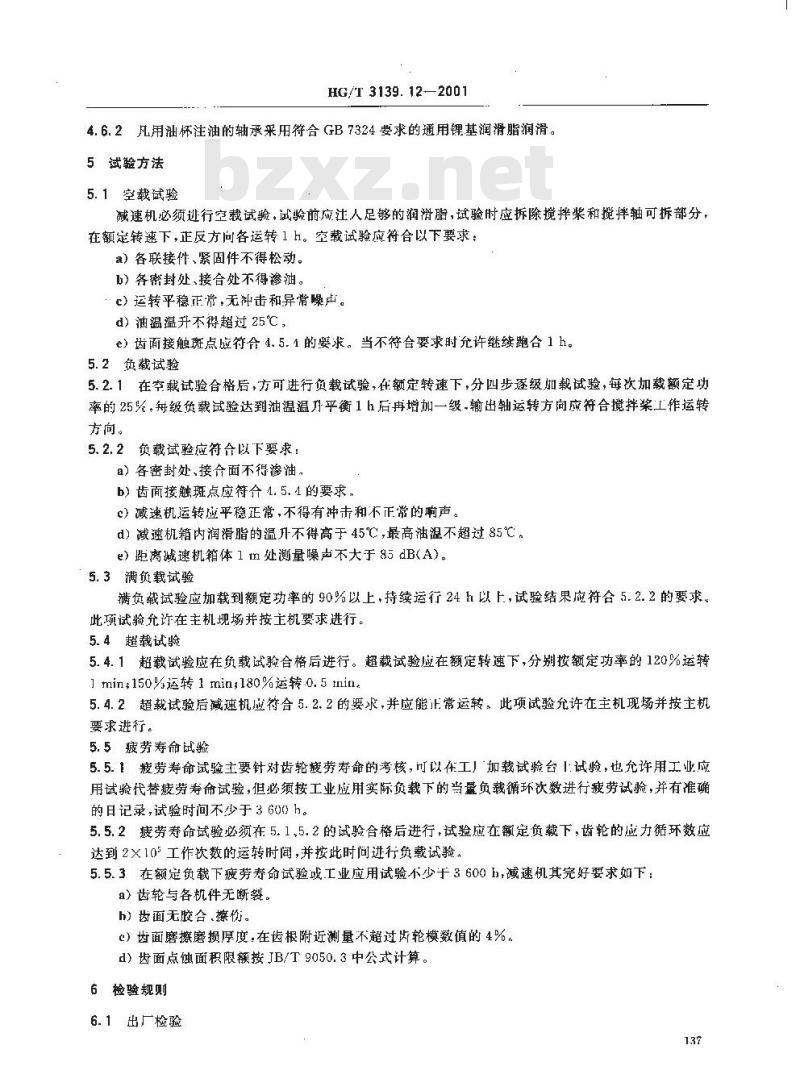

4.6.2凡用油杯注油的轴承采用符合GB7324要求的通用锂基润滑脂润滑。5试验方法

5.1空载试验

减速机必须逊行空裁试验,试验前应注人足够的润滑脂,试验时应拆除搅拌桨和搅拌轴可拆部分在额定转速下,正反方问各运转1h。空载试验应符合以下要求:a)各联接件、紧固件不得松动。b)务密封处、接合处不得渗油。c)运转平稳正常,无冲击和异常噪卢。d)油温温升不得超过25℃,

e)齿面接触斑点应符合4.5.1的要求。当不符合要求时允许继续跑合1h。5.2负载试验

5.2.1在空载试验合格后,方可进行负载试验,在额定转速下,分四步逐级加载试验,每次加载额定功率的25%,每级负载试验达到油温温刀平衡1h后再增加一级.输出轴运转方向应符合搅拌浆工作运转方向。

5.2.2免载试验应符合以下要求:a)各密封处、接合面不得渗油,b)齿面接触班点应符合4.5.1的要求,c)减速机运转应平稳正常,不得有冲击和不正常的声。d)减速机箱内润滑脂的温升不得高于45℃,最高油温不超过85℃。e)距离减速机箱体1 m处测量噪声不大于85 dB(A)。5.3满负载试验

满负载试验应加载到额定功率的90%以上,持续运行24h以上,试验结果应符合5.2.2的要求。此项试验允许在主机现场并按主机要求进行。5.4超载试验

5.4.1超载试验应在负载试验合格后进行。超裁试验应在额定转速下,分别按额定功率的120%运转1 min;150%运转1 min;180%运转0.5 tmin,5.4.2超载试验后减速机应符合5.2.2的要求,并应能正常运转,此项试验允许在主机现场并按主机要求进行。

5.5疲劳寿命试验

5.5.1疲劳寿命试验主要针对齿轮疲劳寿命的考核,可以在工」加载试验台I试验,也允许用工业应用试验代替疲劳寿命试验,但必须按工业应用实际负载下的当量负载循环次数进行疲劳试验,并有准确的日记录,试验时间不少于3600h。5.5.2疲劳寿命试验必须在5.1、5.2的试验合格后进行,试验应在额定负载下,齿轮的应力循环数应达到2×10°工作次数的运转时间,并按此时问进行负载试验。5.5.3在额定负载下疲劳寿命试验或工业应用试验不少于3600h,减速机其完好要求如下:a)齿轮与各机件无断裂。

h)齿面无胶合,擦伤。

e)齿面磨擦磨损厚度,在齿根附近测量不超过齿轮模数值的4%。d)齿面点蚀面积限额按JB/T9050.3中公式计算。6检验规则

6.1出厂检验

产品应逐台捡验合格后出广。

HG/T 3139. 12—2001

出厂检验按5.1的要求执行,并应符合第4章各项要求。6.2抽样检验

6.2.1凡有以下情况应进行抽样检验:a)各种机型号年累计产量大于100台者,每年抽样检验不得少于一次。不足100台者,在累计产量达100台期限内抽样检验不得少丁一次。b)评定或认证产品质量时。

c)出现主要技术性能不合格时。6.2.2抽样方法:被抽检减速机批量大于10台时抽检10%,每批小于10台时抽检台。抽检不合格时再加倍抽捡,仍不合格时应逐台检验。6.2.3抽样检验的项月应按5.1、5.2,5.4的要求进行,也允许按5.1、5.3.5.4的要求进行。6.3型式检验

6.3.1凡属下列情况之·者,应进行型式检验:a)新产品投产前的定型鉴定。

b)正式投产后如产品的设计、T艺或材料有重大改变足以引起某些特性和参数发生变化时。c)一年以上长时间停产后重新投产时。d)用户提出并合同中有特殊要求时。6.3.2型式检验按5.5执行。

7标志,包装、运输、贮存

7.1每台减速机应按产品图样上规定的位置固定产品铭牌,铭牌安装时应与基体有漆层隔并,产品铭牌的内容如下:

a)产品名称。

b)产品型号。

c)传动比。

d)额定输出转速。

e)额定功率,

n重量。

g)产品编号。

b)出厂H期,

i)制造厂名称。

7.2减速机轴伸与键的外表面应涂防锈油脂,并用塑料布包严扎结实,或采用其他防护措施。其他外露加工表面也应涂防锈油。

7.3随同心品提供的技术文件包括:a)产品合裕证及装箱单。

b)产品使用说明书。

技术文件应放在料袋内并固定在箱子内壁上。7.4产品装箱发运,应在箱内加以固定,并要适合于陆路、水路运输及装载的要求,包装箱内应铺设防水材料

7.5包装箱外壁应有明显文字标记,文宁标记应清楚整齐,保证不因雨水冲刷而模糊不清,其内容包括:

a)收货单位与地址。

b)产品制造厂,产品名称、型号。138

IG/T3139.12—2001

c)净重、毛重、箱了外形尺寸及出广编学。7.6在运输和吊装过程中应稳起、稳放,直立放置、不得倒置。7.7减速机应处存在清洁并能防止雨、雪、水侵袭的地力。138

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

釜用立式减速机

KJ系列可移式圆柱齿轮减速机bZxz.net

Ver'tfcal reducer for tank

Series KJ portable cylindrical gears mixerHG/T 3139. 12—2001

本标准规定广KI系列可移式单级圆柱齿轮减速机(以下简称减速机)的产品分类、要求、试验方法、检验规则、标志、包装、运输、则疗。本标准适用于石油化工、轻工食品,制药等需要移动场合的签用搅拌减速机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订.使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1184—1996形状位置公差公差值GB/T3077—1999合金结构钢技术条件GB7324—1994通用锂基润滑脂

GB/T94391988灰铁件

GB/T10095—1988渐开线圆柱齿轮精度HG/T20569—1994机械搅拌设备

JB/T9050.3—1999

圆柱齿轮减速器加载试验方法

3产品分类

KI型-

可移式单级减速机。

型号表示方法及示例:

电动机类型代号

Y系列

YA系列

YB系列

类型代号

F/n代号

见表1

出表2中选取

由2中选取

减速机的传动比、输出转速、输人功率及输出轴许用转矩应符合表1的规定。国家经济贸易委员会2002-01-24批准★

安装型式

2002-07-01实施

传动比:

输出转速

电动机功率

6 极电动机 1 0c0 r/min

HG/T3139.12—2001

传动比、输出转速、输人功率及输出许用转矩4.73

4极电动机1500r/min

P/n代号

减速机的安装及外形尺寸应符合图1及表2的规定。3. 4

KJO,KJ1型

A视图

安装型式1

KJ2KJ3!

A可视离

K视图

安装型式Ⅱ

B向视图

安装型式示

图1KJ型单级齿轮减速机外形图

减速机

输出轴

许用转

机型号

25j613240

30j616641

140k623446

KJ355m631474

HG/T3139.12—2001

表2减速机的安装及外形尺寸

1 400210

1 780280

148.52550380

4000523

L,La LaL.

10013580

50160189110145

$1212080100

1601001208014

62.5:170240150280100170414200120150100+181800

往: Hc 值是按 Y 系列 B5 型式电动机高度计入。4要求

4. 1工作条件

$18280160200160922

160·265320200350125250

4.1.1减速机的工作环境温度为·10~40℃,在额定负荷和额定转速下,减速机的油池温升不超过45℃,最高油溢不超过85℃。

4.1.2电动机供电电源的额定电压为380V,额定频率为50I1z4.1.3本标准所包括的减速机均适用于连续工作制,并允许采用正,反运转方向的任:种搅拌工作。4.1.4输出轴头联接型式:

a)搅拌器单向旋转工作可采用快换式刚性联轴器。b)搅拌器双向旋转工作应采用刚性套简联轴器,c)输出轴也可直接加长作为搅拌轴使用。4.1.5输入转速应不大于1500r/min。4.2箱体、箱盖

4.2.1箱体、箱盖采用机械性能不低于GB/T 9439 中的HT 200 的铸件。4.2.2铸件应进行时效或退火处理,加工后的表面不充许有裂纹,气孔、缩松和夹渣等缺陷,其他部位不允许有影响铸件使用性能的缺陷存在。4.2.3箱体输出轴上下两轴承孔的公差带为H7,圆柱度及同轴度为GB/T1184中7级精度,表面粗糙度 Ra值不大丁 3. 2 μm。

4.2.4箱休、箱盖的齿轮中心距极限偏差士/a值应符合GB/T10095中8级精度。4.3齿轮

4.3.1材料采用38CrMoA1,机械性能应符合GB/T3077的规定,4.3.2齿坏采用锻道工艺,锻后进行正火处理,4.3.3齿轮经调质处理硬度241~285HB,齿面采用离子渗氮处理,硬度HV大于900齿面不允许有裂纹、剥落、被碎、旁点等缺陷。4.3.4离子渗氮的氮化层深度应衍合表3要求。135

HG/T 3139. 12—2001

4.3.5齿坏基准面径向和端面跳动公差应符合表4规定。表3齿轮渗氮层深度的选择

1. 5 ~2. 5

3·~4

深度范围

0. 25~~ 0. 4

0. 35 ~ 0. 5

0. 45 ~-0. 55

4.3.6齿轮孔与轴的配合公差带为H7/k6裘4

齿还基推面径向和端面跳动公差分度圆直径

4.3.7齿轮的制造精度应不低于GB/T10095中8级精度。4.4搅拌器和搅拌轴

搅拌器和搅拌轴有关技术要求应符合HG/T20569的规定。4.5装配

4.5.1轴承内圈必须紧贴轴肩或定距环,用0.05mm塞尺检查不得塞入,mm

齿轮精度等级

7 级和 8级

4.5.2圆锥滚子轴承(接触角β=10°~-16\)的轴向间隙,应符合表5的规定,用手转动轴,轴承运转必须轻快灵活。

表5圆锥滚子轴承的轴向阀隙

轴承内径

>50~-80

>80~120

>120~180

>180~260

4.5.3齿轮副的最小法向齿侧间隙应符合表6的规定。轴向间隙.urmn

表6齿轮副的最小法向齿侧间隙于nmi中心距。

500500--6302>630~-710

>80.~125125180~180~~250250-~315315~400>400~140

4.5.4齿轮表面接触斑点(接触率)高度不小于40%,长度不小于50%。接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边处不允许接触。允许在空载跑合光泽法检验接触斑点。4.5.5零件在装配前内外表面必须清除毛刺、切眉、锈迹、残砂与脏物。特件不加工的表面应涂底漆后再涂汕漆,不加工的内表面应涂以红色耐油油漆:4.5.6密封面不应有渗漏油。

4.5.7减速机的外观应整洁,漆层应均勾,表面无损伤。4.6减速机润滑

4.6.1减速机齿轮及轴承的润滑采用二硫化钼脂润滑。136

HG/T3139.12—2001

4.6.2凡用油杯注油的轴承采用符合GB7324要求的通用锂基润滑脂润滑。5试验方法

5.1空载试验

减速机必须逊行空裁试验,试验前应注人足够的润滑脂,试验时应拆除搅拌桨和搅拌轴可拆部分在额定转速下,正反方问各运转1h。空载试验应符合以下要求:a)各联接件、紧固件不得松动。b)务密封处、接合处不得渗油。c)运转平稳正常,无冲击和异常噪卢。d)油温温升不得超过25℃,

e)齿面接触斑点应符合4.5.1的要求。当不符合要求时允许继续跑合1h。5.2负载试验

5.2.1在空载试验合格后,方可进行负载试验,在额定转速下,分四步逐级加载试验,每次加载额定功率的25%,每级负载试验达到油温温刀平衡1h后再增加一级.输出轴运转方向应符合搅拌浆工作运转方向。

5.2.2免载试验应符合以下要求:a)各密封处、接合面不得渗油,b)齿面接触班点应符合4.5.1的要求,c)减速机运转应平稳正常,不得有冲击和不正常的声。d)减速机箱内润滑脂的温升不得高于45℃,最高油温不超过85℃。e)距离减速机箱体1 m处测量噪声不大于85 dB(A)。5.3满负载试验

满负载试验应加载到额定功率的90%以上,持续运行24h以上,试验结果应符合5.2.2的要求。此项试验允许在主机现场并按主机要求进行。5.4超载试验

5.4.1超载试验应在负载试验合格后进行。超裁试验应在额定转速下,分别按额定功率的120%运转1 min;150%运转1 min;180%运转0.5 tmin,5.4.2超载试验后减速机应符合5.2.2的要求,并应能正常运转,此项试验允许在主机现场并按主机要求进行。

5.5疲劳寿命试验

5.5.1疲劳寿命试验主要针对齿轮疲劳寿命的考核,可以在工」加载试验台I试验,也允许用工业应用试验代替疲劳寿命试验,但必须按工业应用实际负载下的当量负载循环次数进行疲劳试验,并有准确的日记录,试验时间不少于3600h。5.5.2疲劳寿命试验必须在5.1、5.2的试验合格后进行,试验应在额定负载下,齿轮的应力循环数应达到2×10°工作次数的运转时间,并按此时问进行负载试验。5.5.3在额定负载下疲劳寿命试验或工业应用试验不少于3600h,减速机其完好要求如下:a)齿轮与各机件无断裂。

h)齿面无胶合,擦伤。

e)齿面磨擦磨损厚度,在齿根附近测量不超过齿轮模数值的4%。d)齿面点蚀面积限额按JB/T9050.3中公式计算。6检验规则

6.1出厂检验

产品应逐台捡验合格后出广。

HG/T 3139. 12—2001

出厂检验按5.1的要求执行,并应符合第4章各项要求。6.2抽样检验

6.2.1凡有以下情况应进行抽样检验:a)各种机型号年累计产量大于100台者,每年抽样检验不得少于一次。不足100台者,在累计产量达100台期限内抽样检验不得少丁一次。b)评定或认证产品质量时。

c)出现主要技术性能不合格时。6.2.2抽样方法:被抽检减速机批量大于10台时抽检10%,每批小于10台时抽检台。抽检不合格时再加倍抽捡,仍不合格时应逐台检验。6.2.3抽样检验的项月应按5.1、5.2,5.4的要求进行,也允许按5.1、5.3.5.4的要求进行。6.3型式检验

6.3.1凡属下列情况之·者,应进行型式检验:a)新产品投产前的定型鉴定。

b)正式投产后如产品的设计、T艺或材料有重大改变足以引起某些特性和参数发生变化时。c)一年以上长时间停产后重新投产时。d)用户提出并合同中有特殊要求时。6.3.2型式检验按5.5执行。

7标志,包装、运输、贮存

7.1每台减速机应按产品图样上规定的位置固定产品铭牌,铭牌安装时应与基体有漆层隔并,产品铭牌的内容如下:

a)产品名称。

b)产品型号。

c)传动比。

d)额定输出转速。

e)额定功率,

n重量。

g)产品编号。

b)出厂H期,

i)制造厂名称。

7.2减速机轴伸与键的外表面应涂防锈油脂,并用塑料布包严扎结实,或采用其他防护措施。其他外露加工表面也应涂防锈油。

7.3随同心品提供的技术文件包括:a)产品合裕证及装箱单。

b)产品使用说明书。

技术文件应放在料袋内并固定在箱子内壁上。7.4产品装箱发运,应在箱内加以固定,并要适合于陆路、水路运输及装载的要求,包装箱内应铺设防水材料

7.5包装箱外壁应有明显文字标记,文宁标记应清楚整齐,保证不因雨水冲刷而模糊不清,其内容包括:

a)收货单位与地址。

b)产品制造厂,产品名称、型号。138

IG/T3139.12—2001

c)净重、毛重、箱了外形尺寸及出广编学。7.6在运输和吊装过程中应稳起、稳放,直立放置、不得倒置。7.7减速机应处存在清洁并能防止雨、雪、水侵袭的地力。138

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。