HG/T 3914-2006

基本信息

标准号: HG/T 3914-2006

中文名称:蒸汽加热管式回转圆筒干燥机

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:719165

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3914-2006.Rotary cylinder dryers with steam tube.

1范围

HG/T 3914规定了机体内径2000mm~4000mm蒸汽加热管式回转圆简干燥机(以下简称干燥机)的设计、制造、检验及标志、包装运输与贮存技术要求。机体内径超出上述范围时,仅供参照使用。

HG/T 3914所述干燥机主要适用于石化及有关行业高密度聚乙烯、聚丙烯、聚氯乙烯、对苯二甲酸、玉米酒精糟等含湿物料的干燥,也适用于类似的粉末状.颗粒状、片状、膏糊状无黏性含湿物料的干燥。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150-1998钢制压力容器

GB 151-1999管壳式换热器

GB/T 1184-1996形状和位置公差未注公差值

GB/T 1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 3077-1999合金结构钢

GB 3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求

GB/T 6404.1齿轮装置的验收规范第1部分:空气传播噪音的试验规范

GB/T 7233铸钢件超声探伤及质量评级标准

GB/T 8163-1999输送流体用无缝钢管

GB/T 9443铸钢件渗透探伤及缺陷显示痕迹的评级方法.

GB/T 10095.1-2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值

GB/T 10095.2-2001渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动的定义和允许值

1范围

HG/T 3914规定了机体内径2000mm~4000mm蒸汽加热管式回转圆简干燥机(以下简称干燥机)的设计、制造、检验及标志、包装运输与贮存技术要求。机体内径超出上述范围时,仅供参照使用。

HG/T 3914所述干燥机主要适用于石化及有关行业高密度聚乙烯、聚丙烯、聚氯乙烯、对苯二甲酸、玉米酒精糟等含湿物料的干燥,也适用于类似的粉末状.颗粒状、片状、膏糊状无黏性含湿物料的干燥。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150-1998钢制压力容器

GB 151-1999管壳式换热器

GB/T 1184-1996形状和位置公差未注公差值

GB/T 1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 3077-1999合金结构钢

GB 3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求

GB/T 6404.1齿轮装置的验收规范第1部分:空气传播噪音的试验规范

GB/T 7233铸钢件超声探伤及质量评级标准

GB/T 8163-1999输送流体用无缝钢管

GB/T 9443铸钢件渗透探伤及缺陷显示痕迹的评级方法.

GB/T 10095.1-2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值

GB/T 10095.2-2001渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动的定义和允许值

标准图片预览

标准内容

ICS 71.120;75.180.20

备案号:18266--2006

中华人民共和国化工行业标准

HG/T 3914---2006

蒸汽加热管式回转圆筒干燥机

Rotary cylinder dryers with steam tube2006-07-26发布

2007-03-01实施

中华人民共和国国家发展和改革委员会发布前言

本标准由中国石油和化学工业协会提出。本标准由化学工业机械设备标准化技术委员会归口。HG/T3914--2006

本标准起草单位:锦西化工机械(集团)有限贵任公司、天华化工机械及自动化研究设计院、中国纺织工业设计院。

本标准主要起草人:王一士。

参加本标准编制人员:谷文涛、张莼、孙中心、唐文昌、万网胜、郝文生、闻刚、张、王洪学、梁浩、王毅。

1范围

蒸汽加热管式回转圆筒干燥机

HG/T3914—-2006

本标准规定了机体内径2000mm~4000mm蒸汽加热管式回转圆筒干燥机(以下简称干燥机)的设计、制造、检验及标志、包装运输与贮存技术要求。机体内径超出上述范围时,仅供参照使用。本标准所述干燥机主要适用于石化及有关行业高密度聚乙烯、聚丙烯、聚氯乙烯、对苯二甲酸、玉米酒精糟等含湿物料的干燥,也适用于类似的粉状.颗粒状、片状、齊糊状无黏性含湿物料的干燥。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150-1998钢制压力容器

GB1511999管壳式换热器

GB/T1184-1996形状和位置公差未注公差值GB/T1804—2000—般公差未注公差的线性和角度尺寸的公差合金结构钢

GB/T3077—1999

GB3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求GB/T6404.1齿轮装置的验收规范第1部分:空气传播噪音的试验规范GB/T7233铸钢件超声探伤及质量评级标准GB/T8163—1999输送流体用无缝钢管GB/T9443铸钢件渗透探伤及缺陷显示痕迹的评级方法GB/T10095.1一2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值GB/T10095.2—2001渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动的定义和允许值GB13296锅炉、热交换器用不锈钢无缝钢管GB/T13306标牌

JB4708—2000钢制压力容器焊接工艺评定JB/T4709—2000钢制压力容器焊接规程JB/T4711—2003压力容器涂敷与运输包装射线检测

JB/T4730.2--2005承压设备无损检测第2部分

JB/T 4730.3-2005

承压设备无损检测

JB/T4730.4—-2005元

承压设备无损检测

JB/T4730.5-2005承压设备无损检测JB4732-1995钢制压力容器-

第3部分

第4部分

第5部分

分析设计标准

JB/T4735—1997钢制焊接常压容器JB/T6397大型碳素结构钢锻件

3分类与型号

3.1分类

超声检测

磁粉检测

渗透检测

干燥机按出料方式分为径向出料(J)、重力中心出料(Z)、强制中心出料(Q)3种形式。HG/T3914--2006

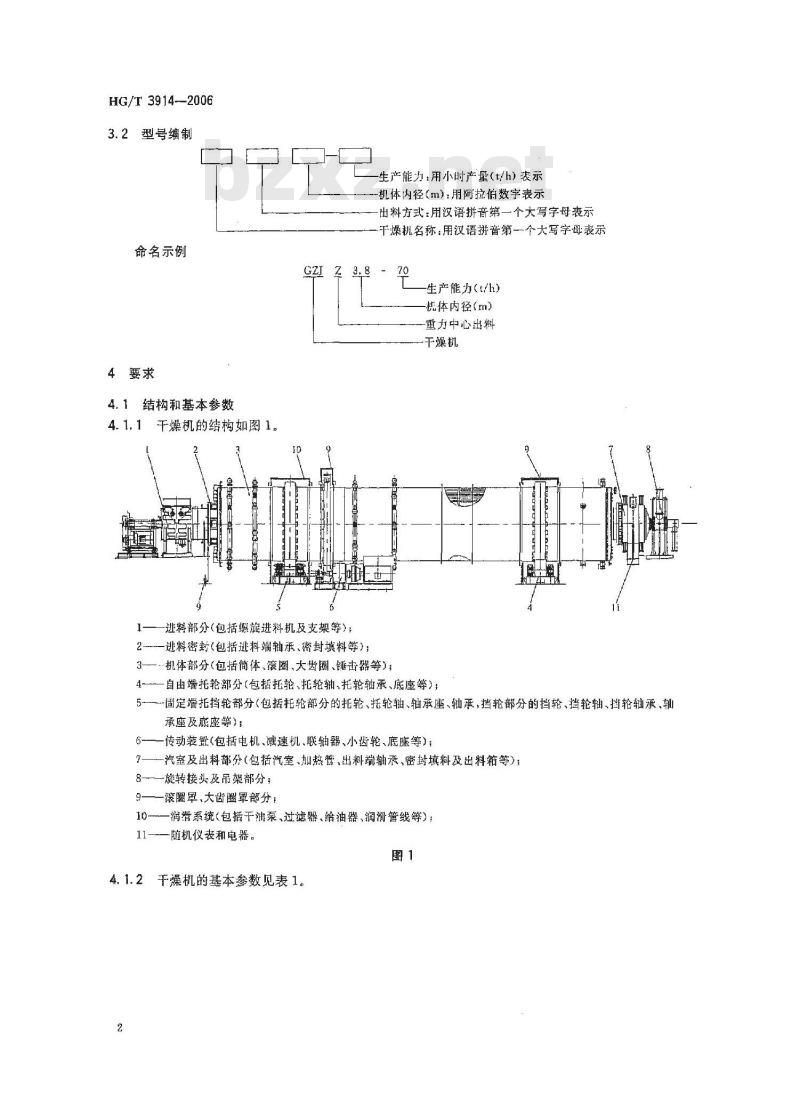

3.2型号编制

命名示例

4要求

4.1结构和基本参数

4.1.1干燥机的结构如图1。

逃料部分(包括螺旋进料机及支架等)3.8

2-—逃料密封(包括逃料端轴承、密封填料等);生产能力:用小时产量(t/h)表示机体内径(m):用阿拉伯数字表示出料方式:用汉语拼音第一个大写字母表示千燥机名称:用汉语拼音第一个大写字母表示70

生产能力(t/h)

桃体内径(m)

重力中心出料

干燥机

3—机体部分(包括简体、滚圈、大齿圈、锤击器等);自由端托轮部分(包托轮、托轮轴、托轮轴承、底座等);-固定端托挡轮部分(包括托轮部分的托轮、托轮轴、轴承座、轴承,挡轮部分的挡轮、挡轮轴、挡轮轴承、轴承座及底座等);

-传动装置(包括电机、减速机、联轴器、小齿轮、底座等);汽室及出料部分(包括汽室、加热管、出料端轴承、密封填料及出料箱等);一旋转接头及吊架部分;

一滋圈罩、大齿圈罩部分,

10—润滑系统(包括干油泵、过滤器、给油器,润滑管线等):11———随机仪表和电器。

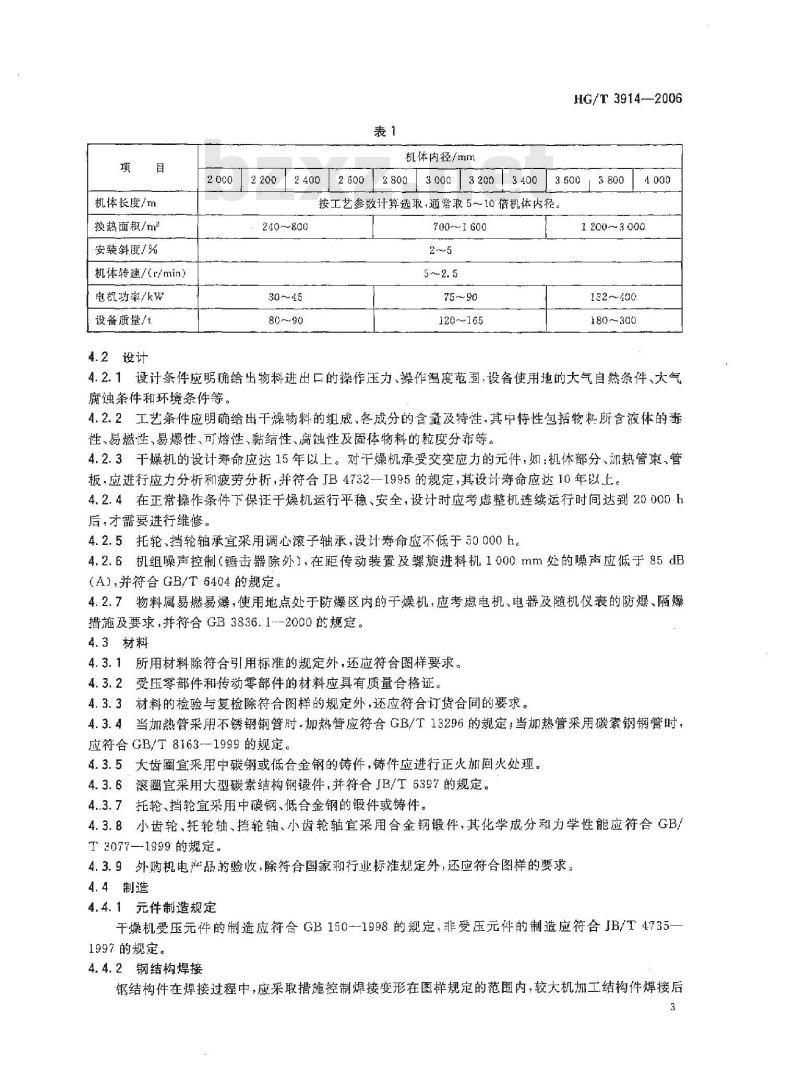

4.1.2干燥机的基本参数见表1。2

机体长度/m

换热面积/m

安装斜度/%

机体转速/(r/min)

电机功率/kW

设备质量/t

4.2设计

200022002400

机体内径/mm

HG/T 3914—2006

按工艺参数计算选取,通常取5~10倍机体内径。240~800

80~~90

700~1600

120~~165

1200~3000

132400

180300

4.2.1设计条件应明确给出物料进出已的操作压力、操作温度范围,设备使用地的大气自然条件、大气腐蚀条件和环境条件等。

4.2.2工艺条件应明确给出干燥物料的组成,各成分的含量及特性,其中特性包括物料所含液体的事性、易燃性、易爆性、可熔性、黏缩性、腐蚀性及固体物料的粒度分布等。4.2.3干燥机的设计寿命应达15年以上。对干燥机承受交变应力的元件,如:机体部分、加热管束、管板.应进行应力分析和疲劳分析,并符合B4732--1995的规定,其设计寿命应达10年以上。4.2.4在正常操作条件下保证于燥机运行平稳、安全,设计时应考虑整机连续运行时间达到20000h后,才需要进行维修。

4.2.5托轮,挡轮轴承宣采用调心滚子轴承,设计寿命应不低于50000h。4.2.6机组噪声控制(链击器除外),在距传动装置及螺旋进料机1000mm处的噪声应低于85dB(A),并符合GB/T6404的规定。4.2.7物料属易燃易爆,使用地点处于防爆区内的于燥机,应考虑电机、电器及随机仪表的防爆、隔爆措施及要求,并符合GB3836.1--2000的规定。4.3材料

4.3.1所用材料除符合引用标准的规定外,还应符合图样要求。4. 3. 2

受压零部件和传动零部件的材料应具有质量合格证。材料的检验与复检除符合图样的规定外,还应符合订货合同的要求。4.3.3

当加热管采用不锈钢钢管时,加热管应符合GB/T13296的规定;当加热管采用碳素钢钢管时,4.3.4

应符合GB/T8163--1999的规定。大齿圈宜采用中碳钢或低合金钢的铸件,铸件应进行正火加回火处理。4.3.5

滚圈宜采用大型碳素结构钢锻件,并符合JB/T6397的规定。托轮、挡轮宜采用中碳钢、低合金钢的锻件或铸件。4..3.72

4.3.8小齿轮、托轮轴、挡轮轴、小齿轮轴宜采用合金钢锻件,其化学成分和力学性能应符合GB/T2077—-1999的规定。

4.3.9外购机电产品的验收,除符合国家和行业标准规定外:还应符合图样的要求4.4制造

4.4.1元件制造规定

干燥机受压元件的制造应符合GB150--1998的规定,非受压元件的制造应符合JB/T4735-1997的规定。

4.4.2钢结构焊接

钢结构件在焊接过程中,应采取措施控制焊接变形在图样规定的范围内,较大机加工结构件焊接后3

HG/T3914—2006

应进行退火或振动处理,消除应力。4.4.3退火处理

铸件在机加工前应进行退火处理,消除应力。4.4.4公差规定

未注尺寸公差按GB/T1804-2000的规定;机加工面为m级,非机加工面为级,未注形位公差按GB/T1184—1996的k级。

4.4.5机体

4.4.5.1机体长度尺寸偏差应不大于士4L/10000(L——机体长度,mm)。4.4.5.2自由端、固定端滚圈中心距尺寸偏差应不大于士3L1/10000(Ll两滚圈中心距,mm)。4.4.5.3机体上每节筒体同截面上最大内径与最小内径之差应不大于表2的规定。表2

机休内径D

滚圈、大齿圈处简节

其余筒节

单位为毫米

4.4.5.4筒节环焊缝的对口错边量应小于1.5mm,纵焊縫对口错边量应小于1mm,楼角误差应不大于2mm。

4.4.5.5机体组对成形后,同轴度、直线度公差值应不大于表3的规定。表3

机体内径D

机体同轴度公差值

机体直线度公差值

2.51./10000(L--机体长度)

单位为米

4.4.5.6机体纵、环焊缝应进行不少于20%射线检测,按JB/T4730.2---2005的Ⅲ级合格。4.000

4.4.5.7筒节纵、环焊缝的坡口宣采用机加工,每个筒节纵焊缝应不多于2条,拼板时,拼板弧长应不小于1/4周长,筒节长度应不小于1500mm,相邻筒节纵焊缝应错,沿周长距离应不小于800mm。4.4.5.8各加热管支架上同一组管孔的同轴度公差值为2mm4.4.5.9对于物料黏度较大的干燥机,机体内所有焊缝应打磨光滑,凡与物料接触的表面均抛光处理,表面粗糙度R.值应不大于0.4μm。4.4.6加热管

4.4.6.1加热管的长度宜用10000mm~~12000mm,单根加热管以对接环焊缝最少为宜,最多由三根管组焊而成。对口错边量应不大于0.5mm,对接环焊缝采用氟弧焊,焊后进行100%射线检测,按JB/T4730.2--2005的Ⅱ级合格。

4.4.6.2加热管分段,每段长度偏差为土2mm。焊后加热管在任意2000mm范围内直线度公差值为2mm,全长直线度公差值为6mm。4.4.6.3加热管经无损检测合格后应逐根进行水压试验,按GB151—1999的规定,试验压力为设计压力的2倍,保压15min,无泄漏为合格。4.4.6.4加热管的对接焊缝与管板的距离应大于1000mm。4.4.6.5当采用环形管排放不凝气时,其环形管对接焊缝应进行100%射线检测,按JB/T4730.22005的Ⅱ级合格。

4.4.7大齿圈

4.4.7.1铣齿前应进行超声波检测,按GB/T7233的3级合格。4.4.7.2两半齿圈结合面,贴合面积应在4/5以上。HG/T3914—2006

4.4.7.3齿形加工应符合GB/T10095.1—2001和GB/T10095.2--2001的9级精度,齿廓表面不应有气孔、裂纹、夹渣等缺陷,且不允许补焊。4.4.7.4齿面热处理硬度应符合图样要求。4.4.7.5齿廓表面应进行渗透检测,按GB/T9443的I级合格。4.4.7.6大齿圈制成后,在其侧面刻出分度圆线,宽2mm,深1mm。4.4.8小齿轮

4.4.8.1铣齿前应进行超声波检测,按JB/T4730.3-2005的I级合格。4.4.8.2齿形加工应符合GB/T10095.1—-2001和GB/T10095.22001的9级精度。4.4.8.3齿面热处理,硬度应符合图样要求,且高于大齿圈齿面硬度,其硬度差值应不小于HB30。4.4.8.4齿廓表面应进行渗透检测.按JB/T4730.5-2005的I级合格。4.4.8.5小齿轮制成后,在其侧面刻出分度圆线,宽2mm,深1mm。4.4.9滚圈

4.4.9.1机加工表面不应存在裂纹、夹层、夹渣等缺陷,对其进行超声波检测,机加工表面下1/3厚度范围内,按JB/T4730.3-2005的I级合格。4.4.9.2机加工表面应进行渗透检测,按JB/T4730.5-2005的I级合格。4.4.9.3机加工表面硬度应符合图样要求。4.4.10托轮、挡轮

4.4.10.1当托轮、挡轮材料为锻件时,对其机加工表面进行超声波检测,按JB/T4730.3—2005的Ⅱ级合格;当托轮、挡轮材料为铸钢件时,对其机加工表面进行超声波检测,机加工裘面下1/3厚度范围内,按GB/T7233的3级合格。

4.4.10.2机加工表面应进行渗透检测,锻件按JB/T4730.5一2005的I级合格;铸钢件按GB/T9443的I级合格。

4.4.10.3机加工表面硬度应符合图样要求,且高于滚圈机加工表面的硬度,其硬度差值HB15~30。4.4.11托轮轴、挡轮轴、小齿轮轴4.4.11.1托轮轴、挡轮轴、小齿轮轴精加工前应进行100%超声波检测,按JB/T4730.3-2005的I级合格。

调质处理后,机加工表面硬度HB240~280。4.4.11.2

机加工表面应进行磁粉检测,按JB/T4730.4—2005的I级合格。4.4.12汽室

4.4.12.1汽室焊接前应进行工艺评定,焊接工艺评定应符合JB4708一2000的规定。4.4.12.2汽室上的管板、平板可拼焊,但拼接块数应不多于3块,拼接焊缝的位置不应通过管孔,但可通过支撑杆孔。拼接后整个工件的平面度公差值为3mm,拼接焊缝应进行100%射线检测,按JB/T4730.2—-2005的I级合格,然后再进行100%的超声波复检I级合格。4.4.12.3汽纵、环焊缝的焊接,应符合JB/T4709一2000的规定,焊后应进行100%射线检测,按JB/T4730.2--2005的I级合格,然后再进行100%超离波复检I级合格。4.4.12.4汽室上的角焊缝宜采用氩弧焊打底,焊后应进行磁粉或渗透检测,按JB/T4730.4或JB/T4730.5-2005的I级合格

4.4.12.5汽室组焊后,管板、平板的平面度公差值为4mm。4.4.12.6汽室经无损检测合格后,应进行消除应力热处理,然后进行水压试验,试验压力按GB150-1998的规定,保压30min,无泄漏为合格,再进行整体机加工。5

HG/T3914—2006

4.4.12.7加工管板的管孔时,管孔的直径应比加热管实际直径的平均值大0.5mm,孔径的加工偏差为±0.05mm。

4.4.12.8加热管与汽室管板孔应采用强度焊加贴胀或强度胀加密封焊,密封焊应采取可靠的焊接工艺,确保焊接质量。

4.4.13组装

4.4.13.1干燥机空负荷试运转前,与机体转动有关的零部件按图样要求组装完毕,与机体转动无关的零部件可不安装(如滚圈罩、大齿圈罩等)。4.4.13.2汽室、加热管及旋转接头应进行整体静态水压试验,试验压力按GB150-1998的规定,保压30min,无泄漏为合格。

4.4.13.3联轴器对中找正,同轴度公差值为o.05mm,平行度公差值为0.05mm。4.4.13.4手动盘车检查,所有转动部位应灵活,转动平稳,无卡碰和明显振动现象。4.4.14空负荷试运转

4.4.14.1确认干燥机的转动方向及工作转速。4.4.14.2连续运转时间应不少于4h。4.4.14.3配有变频调速装置的干燥机,应通过调控电机频率使于燥机在正常工作转速范围内运行,确保变频调速装置性能稳定。

4.4.14.4干燥机在工作转速下试运转,各主要部位跳动量应不超过表4的规定。表4

机体内径D

大齿圈

进、出料密封处

旋转接头的连接面

径向跳动

端面跳动

径向跳动

端面跳动

径向跳动

端面跳动

径向跳动

端面跳动

径向跳动

端面跳动

2 0002 800

跳动量

单位为米

3000~4000

4.4.14.5托轮与滚圈的线接触率应不小于滚圈工作宽度的80%,挡轮与滚圈的线接触率应不小于挡轮工作宽度的75%。

4.4.14.6传动小齿轮与大齿圈的接触斑点,沿齿高方向应不小于齿高的40%,沿齿宽方向应不小于齿宽的60%。

4.4.14.7机组噪声(锤击器除外),在距传动装置及螺旋进料机1000mm处的噪声应低于85dB(A)。4.4.14.8各轴承温升应不超过30℃,温度应不超过65℃。4.4.14.9在空负荷试运转中,应逐台按图样要求做气密性试验,压力降数值按图样要求,试验时间应不少于 10min。

4.4.14.10空负荷试运转时,宜采用人工涂油的方式润滑,确保大齿圈与小齿轮之间、滚圈与托轮、挡轮之间不断油。

5检验与检验规则

5.1检验方法

HG/T 3914--2006

5.1.1所用材料应由供货商提供产品质量合格证,设备制造厂还应对受压零部件及传动零部件的材料进行复检。

5.1.2用常规量具检验4.4.5.1~4.4.5.4中的要求。5.1.3检验4.4.5.5中机体直线度方法:沿机体两端筒节圆周至少0°.90°、180°270°四个方位,水平拉钢丝(钢丝直径:.35mm0.50mm)进行测量,测量位置离机体环向、纵向焊缝的距离应不小于50mm,钢丝到机体外表面的距离为mm,取Omax一min为机体直线度公差值,当机体筒节壁厚不等厚时,应考虑厚度差。

5.1.4用5.1.3的检验方法检验4.4.6.2的直线度要求。5.1.5检验4.4.5.5中机体同轴度的方法:宜采用在机体内前后端、两滚圈、大齿圈、中间两大段合拢口处设置多点透光靶,用激光经纬仪进行测量,取激光打在各截面光靶上光点坐标半径2倍的最大值为机体同轴度公差值。

5.1.6检验4.4.12.2、4.4.12.5中平面度的方法:宜用长度不小于3000mm矩形平尺,通过工件圆心在圆周8等份的方位上检测矩形平尺与工件表面间隙最大值,其间隙最大值为工件平面度公差值。5.1.7用着色法检验4.4.14.5、4.4.14.6中的要求。5.1.8在联轴器两端轴头安装磁力干分表方法检验4.4.13.3中的要求。5.1.9用塞尺检验4.4.7、2中的要求。5.1.10用多组(每组2块)磁力千分表同时检验4.4.14.4中表4的跳动量。5.2检验规则

5.2.1出厂检验内容:

a)受压零部件和传动零部件材料质量合格证及复检结果;传动零部件尺寸及形位公差;

传动零部件无损检测及硬度;

d)加热管、汽室水压试验

外购件产品合格证及外协件质量证明书:e)

空负荷试运转,检验结果应符合4.4.14的规定。f)免费标准下载网bzxz

5.2.2附加项目的检验:检验图样、订货合同中规定的附加项目要求。6产品标志、包装运输与贮存

6.1标志

在滚圈罩侧面上铆装铭牌,铭牌应符合JB/T13306的规定,铭牌内容包括:a)产品名称;

b)产品型号或位号;

c)主要技术参数(设计压力、设计温度、操作压力、操作温度、试验压力、机体规格、换热面积、机体转速、主电机功率、设备总重等);d)出厂编号;

e)制造厂名称;

f)制造期。

6.2包装运输

6.2.1产品的包装运输应符合JB/T4711~2003的规定。6.2.2电机、减速机配件及备件等按装箱单装箱出厂,其他部件裸装。HG/T 3914—-2006

6.2.3大齿圈可从机体上拆下分两半运输,并采取有效的防护措施,确保在装卸、运输、存放过程中不变形。

碳钢机加工外裘面应涂防锈油,管口应封盖。6.2.4

6.2.5包装箱应注明合同号、发货名称、收货站(港)及收货单位名称、发货单位名称。6.2.6产品出厂随机文件应有产品合格证、质量证明书、使用说明书、装箱单、峻工总图、易损件图及安装基础图。

6.2.7配件、备件、易损件装箱后,应根据需要按包装标志要求加标志,如吊装位置、防雨等。6.2.8运输除符合JB/T4711--2003的规定外,还应符合公路、铁路、船舶运输的规定。6.3购存

6.3.1产品应放置在通风于燥并有防雨设施的地方。6.3.2产品应水平放置,底面应垫平。6.3.3如放置时间过长应及时检查并涂防锈油,使用前及时清洗。中华人民共和国

化工行业标准

蒸汽加热管式回转圆筒干燥机

HG/T 3914—2006

出版发行:化学工业出版社

(北京市东城区年湖南街13号邮政编码100011)北京云浩印刷有限责任公司印装880mm×1230mm1/16印张系学数18千字2007年2月北京第1版第1次印刷

书号:155025·0404

购书咨询:010-64518888

售后服务:010-64518899

网址:http://cip.com.cn

凡购买本书,如有缺损质量问题,本社销售中心负责调换。定价:9.00元

版权所有

违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18266--2006

中华人民共和国化工行业标准

HG/T 3914---2006

蒸汽加热管式回转圆筒干燥机

Rotary cylinder dryers with steam tube2006-07-26发布

2007-03-01实施

中华人民共和国国家发展和改革委员会发布前言

本标准由中国石油和化学工业协会提出。本标准由化学工业机械设备标准化技术委员会归口。HG/T3914--2006

本标准起草单位:锦西化工机械(集团)有限贵任公司、天华化工机械及自动化研究设计院、中国纺织工业设计院。

本标准主要起草人:王一士。

参加本标准编制人员:谷文涛、张莼、孙中心、唐文昌、万网胜、郝文生、闻刚、张、王洪学、梁浩、王毅。

1范围

蒸汽加热管式回转圆筒干燥机

HG/T3914—-2006

本标准规定了机体内径2000mm~4000mm蒸汽加热管式回转圆筒干燥机(以下简称干燥机)的设计、制造、检验及标志、包装运输与贮存技术要求。机体内径超出上述范围时,仅供参照使用。本标准所述干燥机主要适用于石化及有关行业高密度聚乙烯、聚丙烯、聚氯乙烯、对苯二甲酸、玉米酒精糟等含湿物料的干燥,也适用于类似的粉状.颗粒状、片状、齊糊状无黏性含湿物料的干燥。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150-1998钢制压力容器

GB1511999管壳式换热器

GB/T1184-1996形状和位置公差未注公差值GB/T1804—2000—般公差未注公差的线性和角度尺寸的公差合金结构钢

GB/T3077—1999

GB3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求GB/T6404.1齿轮装置的验收规范第1部分:空气传播噪音的试验规范GB/T7233铸钢件超声探伤及质量评级标准GB/T8163—1999输送流体用无缝钢管GB/T9443铸钢件渗透探伤及缺陷显示痕迹的评级方法GB/T10095.1一2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值GB/T10095.2—2001渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动的定义和允许值GB13296锅炉、热交换器用不锈钢无缝钢管GB/T13306标牌

JB4708—2000钢制压力容器焊接工艺评定JB/T4709—2000钢制压力容器焊接规程JB/T4711—2003压力容器涂敷与运输包装射线检测

JB/T4730.2--2005承压设备无损检测第2部分

JB/T 4730.3-2005

承压设备无损检测

JB/T4730.4—-2005元

承压设备无损检测

JB/T4730.5-2005承压设备无损检测JB4732-1995钢制压力容器-

第3部分

第4部分

第5部分

分析设计标准

JB/T4735—1997钢制焊接常压容器JB/T6397大型碳素结构钢锻件

3分类与型号

3.1分类

超声检测

磁粉检测

渗透检测

干燥机按出料方式分为径向出料(J)、重力中心出料(Z)、强制中心出料(Q)3种形式。HG/T3914--2006

3.2型号编制

命名示例

4要求

4.1结构和基本参数

4.1.1干燥机的结构如图1。

逃料部分(包括螺旋进料机及支架等)3.8

2-—逃料密封(包括逃料端轴承、密封填料等);生产能力:用小时产量(t/h)表示机体内径(m):用阿拉伯数字表示出料方式:用汉语拼音第一个大写字母表示千燥机名称:用汉语拼音第一个大写字母表示70

生产能力(t/h)

桃体内径(m)

重力中心出料

干燥机

3—机体部分(包括简体、滚圈、大齿圈、锤击器等);自由端托轮部分(包托轮、托轮轴、托轮轴承、底座等);-固定端托挡轮部分(包括托轮部分的托轮、托轮轴、轴承座、轴承,挡轮部分的挡轮、挡轮轴、挡轮轴承、轴承座及底座等);

-传动装置(包括电机、减速机、联轴器、小齿轮、底座等);汽室及出料部分(包括汽室、加热管、出料端轴承、密封填料及出料箱等);一旋转接头及吊架部分;

一滋圈罩、大齿圈罩部分,

10—润滑系统(包括干油泵、过滤器、给油器,润滑管线等):11———随机仪表和电器。

4.1.2干燥机的基本参数见表1。2

机体长度/m

换热面积/m

安装斜度/%

机体转速/(r/min)

电机功率/kW

设备质量/t

4.2设计

200022002400

机体内径/mm

HG/T 3914—2006

按工艺参数计算选取,通常取5~10倍机体内径。240~800

80~~90

700~1600

120~~165

1200~3000

132400

180300

4.2.1设计条件应明确给出物料进出已的操作压力、操作温度范围,设备使用地的大气自然条件、大气腐蚀条件和环境条件等。

4.2.2工艺条件应明确给出干燥物料的组成,各成分的含量及特性,其中特性包括物料所含液体的事性、易燃性、易爆性、可熔性、黏缩性、腐蚀性及固体物料的粒度分布等。4.2.3干燥机的设计寿命应达15年以上。对干燥机承受交变应力的元件,如:机体部分、加热管束、管板.应进行应力分析和疲劳分析,并符合B4732--1995的规定,其设计寿命应达10年以上。4.2.4在正常操作条件下保证于燥机运行平稳、安全,设计时应考虑整机连续运行时间达到20000h后,才需要进行维修。

4.2.5托轮,挡轮轴承宣采用调心滚子轴承,设计寿命应不低于50000h。4.2.6机组噪声控制(链击器除外),在距传动装置及螺旋进料机1000mm处的噪声应低于85dB(A),并符合GB/T6404的规定。4.2.7物料属易燃易爆,使用地点处于防爆区内的于燥机,应考虑电机、电器及随机仪表的防爆、隔爆措施及要求,并符合GB3836.1--2000的规定。4.3材料

4.3.1所用材料除符合引用标准的规定外,还应符合图样要求。4. 3. 2

受压零部件和传动零部件的材料应具有质量合格证。材料的检验与复检除符合图样的规定外,还应符合订货合同的要求。4.3.3

当加热管采用不锈钢钢管时,加热管应符合GB/T13296的规定;当加热管采用碳素钢钢管时,4.3.4

应符合GB/T8163--1999的规定。大齿圈宜采用中碳钢或低合金钢的铸件,铸件应进行正火加回火处理。4.3.5

滚圈宜采用大型碳素结构钢锻件,并符合JB/T6397的规定。托轮、挡轮宜采用中碳钢、低合金钢的锻件或铸件。4..3.72

4.3.8小齿轮、托轮轴、挡轮轴、小齿轮轴宜采用合金钢锻件,其化学成分和力学性能应符合GB/T2077—-1999的规定。

4.3.9外购机电产品的验收,除符合国家和行业标准规定外:还应符合图样的要求4.4制造

4.4.1元件制造规定

干燥机受压元件的制造应符合GB150--1998的规定,非受压元件的制造应符合JB/T4735-1997的规定。

4.4.2钢结构焊接

钢结构件在焊接过程中,应采取措施控制焊接变形在图样规定的范围内,较大机加工结构件焊接后3

HG/T3914—2006

应进行退火或振动处理,消除应力。4.4.3退火处理

铸件在机加工前应进行退火处理,消除应力。4.4.4公差规定

未注尺寸公差按GB/T1804-2000的规定;机加工面为m级,非机加工面为级,未注形位公差按GB/T1184—1996的k级。

4.4.5机体

4.4.5.1机体长度尺寸偏差应不大于士4L/10000(L——机体长度,mm)。4.4.5.2自由端、固定端滚圈中心距尺寸偏差应不大于士3L1/10000(Ll两滚圈中心距,mm)。4.4.5.3机体上每节筒体同截面上最大内径与最小内径之差应不大于表2的规定。表2

机休内径D

滚圈、大齿圈处简节

其余筒节

单位为毫米

4.4.5.4筒节环焊缝的对口错边量应小于1.5mm,纵焊縫对口错边量应小于1mm,楼角误差应不大于2mm。

4.4.5.5机体组对成形后,同轴度、直线度公差值应不大于表3的规定。表3

机体内径D

机体同轴度公差值

机体直线度公差值

2.51./10000(L--机体长度)

单位为米

4.4.5.6机体纵、环焊缝应进行不少于20%射线检测,按JB/T4730.2---2005的Ⅲ级合格。4.000

4.4.5.7筒节纵、环焊缝的坡口宣采用机加工,每个筒节纵焊缝应不多于2条,拼板时,拼板弧长应不小于1/4周长,筒节长度应不小于1500mm,相邻筒节纵焊缝应错,沿周长距离应不小于800mm。4.4.5.8各加热管支架上同一组管孔的同轴度公差值为2mm4.4.5.9对于物料黏度较大的干燥机,机体内所有焊缝应打磨光滑,凡与物料接触的表面均抛光处理,表面粗糙度R.值应不大于0.4μm。4.4.6加热管

4.4.6.1加热管的长度宜用10000mm~~12000mm,单根加热管以对接环焊缝最少为宜,最多由三根管组焊而成。对口错边量应不大于0.5mm,对接环焊缝采用氟弧焊,焊后进行100%射线检测,按JB/T4730.2--2005的Ⅱ级合格。

4.4.6.2加热管分段,每段长度偏差为土2mm。焊后加热管在任意2000mm范围内直线度公差值为2mm,全长直线度公差值为6mm。4.4.6.3加热管经无损检测合格后应逐根进行水压试验,按GB151—1999的规定,试验压力为设计压力的2倍,保压15min,无泄漏为合格。4.4.6.4加热管的对接焊缝与管板的距离应大于1000mm。4.4.6.5当采用环形管排放不凝气时,其环形管对接焊缝应进行100%射线检测,按JB/T4730.22005的Ⅱ级合格。

4.4.7大齿圈

4.4.7.1铣齿前应进行超声波检测,按GB/T7233的3级合格。4.4.7.2两半齿圈结合面,贴合面积应在4/5以上。HG/T3914—2006

4.4.7.3齿形加工应符合GB/T10095.1—2001和GB/T10095.2--2001的9级精度,齿廓表面不应有气孔、裂纹、夹渣等缺陷,且不允许补焊。4.4.7.4齿面热处理硬度应符合图样要求。4.4.7.5齿廓表面应进行渗透检测,按GB/T9443的I级合格。4.4.7.6大齿圈制成后,在其侧面刻出分度圆线,宽2mm,深1mm。4.4.8小齿轮

4.4.8.1铣齿前应进行超声波检测,按JB/T4730.3-2005的I级合格。4.4.8.2齿形加工应符合GB/T10095.1—-2001和GB/T10095.22001的9级精度。4.4.8.3齿面热处理,硬度应符合图样要求,且高于大齿圈齿面硬度,其硬度差值应不小于HB30。4.4.8.4齿廓表面应进行渗透检测.按JB/T4730.5-2005的I级合格。4.4.8.5小齿轮制成后,在其侧面刻出分度圆线,宽2mm,深1mm。4.4.9滚圈

4.4.9.1机加工表面不应存在裂纹、夹层、夹渣等缺陷,对其进行超声波检测,机加工表面下1/3厚度范围内,按JB/T4730.3-2005的I级合格。4.4.9.2机加工表面应进行渗透检测,按JB/T4730.5-2005的I级合格。4.4.9.3机加工表面硬度应符合图样要求。4.4.10托轮、挡轮

4.4.10.1当托轮、挡轮材料为锻件时,对其机加工表面进行超声波检测,按JB/T4730.3—2005的Ⅱ级合格;当托轮、挡轮材料为铸钢件时,对其机加工表面进行超声波检测,机加工裘面下1/3厚度范围内,按GB/T7233的3级合格。

4.4.10.2机加工表面应进行渗透检测,锻件按JB/T4730.5一2005的I级合格;铸钢件按GB/T9443的I级合格。

4.4.10.3机加工表面硬度应符合图样要求,且高于滚圈机加工表面的硬度,其硬度差值HB15~30。4.4.11托轮轴、挡轮轴、小齿轮轴4.4.11.1托轮轴、挡轮轴、小齿轮轴精加工前应进行100%超声波检测,按JB/T4730.3-2005的I级合格。

调质处理后,机加工表面硬度HB240~280。4.4.11.2

机加工表面应进行磁粉检测,按JB/T4730.4—2005的I级合格。4.4.12汽室

4.4.12.1汽室焊接前应进行工艺评定,焊接工艺评定应符合JB4708一2000的规定。4.4.12.2汽室上的管板、平板可拼焊,但拼接块数应不多于3块,拼接焊缝的位置不应通过管孔,但可通过支撑杆孔。拼接后整个工件的平面度公差值为3mm,拼接焊缝应进行100%射线检测,按JB/T4730.2—-2005的I级合格,然后再进行100%的超声波复检I级合格。4.4.12.3汽纵、环焊缝的焊接,应符合JB/T4709一2000的规定,焊后应进行100%射线检测,按JB/T4730.2--2005的I级合格,然后再进行100%超离波复检I级合格。4.4.12.4汽室上的角焊缝宜采用氩弧焊打底,焊后应进行磁粉或渗透检测,按JB/T4730.4或JB/T4730.5-2005的I级合格

4.4.12.5汽室组焊后,管板、平板的平面度公差值为4mm。4.4.12.6汽室经无损检测合格后,应进行消除应力热处理,然后进行水压试验,试验压力按GB150-1998的规定,保压30min,无泄漏为合格,再进行整体机加工。5

HG/T3914—2006

4.4.12.7加工管板的管孔时,管孔的直径应比加热管实际直径的平均值大0.5mm,孔径的加工偏差为±0.05mm。

4.4.12.8加热管与汽室管板孔应采用强度焊加贴胀或强度胀加密封焊,密封焊应采取可靠的焊接工艺,确保焊接质量。

4.4.13组装

4.4.13.1干燥机空负荷试运转前,与机体转动有关的零部件按图样要求组装完毕,与机体转动无关的零部件可不安装(如滚圈罩、大齿圈罩等)。4.4.13.2汽室、加热管及旋转接头应进行整体静态水压试验,试验压力按GB150-1998的规定,保压30min,无泄漏为合格。

4.4.13.3联轴器对中找正,同轴度公差值为o.05mm,平行度公差值为0.05mm。4.4.13.4手动盘车检查,所有转动部位应灵活,转动平稳,无卡碰和明显振动现象。4.4.14空负荷试运转

4.4.14.1确认干燥机的转动方向及工作转速。4.4.14.2连续运转时间应不少于4h。4.4.14.3配有变频调速装置的干燥机,应通过调控电机频率使于燥机在正常工作转速范围内运行,确保变频调速装置性能稳定。

4.4.14.4干燥机在工作转速下试运转,各主要部位跳动量应不超过表4的规定。表4

机体内径D

大齿圈

进、出料密封处

旋转接头的连接面

径向跳动

端面跳动

径向跳动

端面跳动

径向跳动

端面跳动

径向跳动

端面跳动

径向跳动

端面跳动

2 0002 800

跳动量

单位为米

3000~4000

4.4.14.5托轮与滚圈的线接触率应不小于滚圈工作宽度的80%,挡轮与滚圈的线接触率应不小于挡轮工作宽度的75%。

4.4.14.6传动小齿轮与大齿圈的接触斑点,沿齿高方向应不小于齿高的40%,沿齿宽方向应不小于齿宽的60%。

4.4.14.7机组噪声(锤击器除外),在距传动装置及螺旋进料机1000mm处的噪声应低于85dB(A)。4.4.14.8各轴承温升应不超过30℃,温度应不超过65℃。4.4.14.9在空负荷试运转中,应逐台按图样要求做气密性试验,压力降数值按图样要求,试验时间应不少于 10min。

4.4.14.10空负荷试运转时,宜采用人工涂油的方式润滑,确保大齿圈与小齿轮之间、滚圈与托轮、挡轮之间不断油。

5检验与检验规则

5.1检验方法

HG/T 3914--2006

5.1.1所用材料应由供货商提供产品质量合格证,设备制造厂还应对受压零部件及传动零部件的材料进行复检。

5.1.2用常规量具检验4.4.5.1~4.4.5.4中的要求。5.1.3检验4.4.5.5中机体直线度方法:沿机体两端筒节圆周至少0°.90°、180°270°四个方位,水平拉钢丝(钢丝直径:.35mm0.50mm)进行测量,测量位置离机体环向、纵向焊缝的距离应不小于50mm,钢丝到机体外表面的距离为mm,取Omax一min为机体直线度公差值,当机体筒节壁厚不等厚时,应考虑厚度差。

5.1.4用5.1.3的检验方法检验4.4.6.2的直线度要求。5.1.5检验4.4.5.5中机体同轴度的方法:宜采用在机体内前后端、两滚圈、大齿圈、中间两大段合拢口处设置多点透光靶,用激光经纬仪进行测量,取激光打在各截面光靶上光点坐标半径2倍的最大值为机体同轴度公差值。

5.1.6检验4.4.12.2、4.4.12.5中平面度的方法:宜用长度不小于3000mm矩形平尺,通过工件圆心在圆周8等份的方位上检测矩形平尺与工件表面间隙最大值,其间隙最大值为工件平面度公差值。5.1.7用着色法检验4.4.14.5、4.4.14.6中的要求。5.1.8在联轴器两端轴头安装磁力干分表方法检验4.4.13.3中的要求。5.1.9用塞尺检验4.4.7、2中的要求。5.1.10用多组(每组2块)磁力千分表同时检验4.4.14.4中表4的跳动量。5.2检验规则

5.2.1出厂检验内容:

a)受压零部件和传动零部件材料质量合格证及复检结果;传动零部件尺寸及形位公差;

传动零部件无损检测及硬度;

d)加热管、汽室水压试验

外购件产品合格证及外协件质量证明书:e)

空负荷试运转,检验结果应符合4.4.14的规定。f)免费标准下载网bzxz

5.2.2附加项目的检验:检验图样、订货合同中规定的附加项目要求。6产品标志、包装运输与贮存

6.1标志

在滚圈罩侧面上铆装铭牌,铭牌应符合JB/T13306的规定,铭牌内容包括:a)产品名称;

b)产品型号或位号;

c)主要技术参数(设计压力、设计温度、操作压力、操作温度、试验压力、机体规格、换热面积、机体转速、主电机功率、设备总重等);d)出厂编号;

e)制造厂名称;

f)制造期。

6.2包装运输

6.2.1产品的包装运输应符合JB/T4711~2003的规定。6.2.2电机、减速机配件及备件等按装箱单装箱出厂,其他部件裸装。HG/T 3914—-2006

6.2.3大齿圈可从机体上拆下分两半运输,并采取有效的防护措施,确保在装卸、运输、存放过程中不变形。

碳钢机加工外裘面应涂防锈油,管口应封盖。6.2.4

6.2.5包装箱应注明合同号、发货名称、收货站(港)及收货单位名称、发货单位名称。6.2.6产品出厂随机文件应有产品合格证、质量证明书、使用说明书、装箱单、峻工总图、易损件图及安装基础图。

6.2.7配件、备件、易损件装箱后,应根据需要按包装标志要求加标志,如吊装位置、防雨等。6.2.8运输除符合JB/T4711--2003的规定外,还应符合公路、铁路、船舶运输的规定。6.3购存

6.3.1产品应放置在通风于燥并有防雨设施的地方。6.3.2产品应水平放置,底面应垫平。6.3.3如放置时间过长应及时检查并涂防锈油,使用前及时清洗。中华人民共和国

化工行业标准

蒸汽加热管式回转圆筒干燥机

HG/T 3914—2006

出版发行:化学工业出版社

(北京市东城区年湖南街13号邮政编码100011)北京云浩印刷有限责任公司印装880mm×1230mm1/16印张系学数18千字2007年2月北京第1版第1次印刷

书号:155025·0404

购书咨询:010-64518888

售后服务:010-64518899

网址:http://cip.com.cn

凡购买本书,如有缺损质量问题,本社销售中心负责调换。定价:9.00元

版权所有

违者必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。