JB/T 6880.1-1993

基本信息

标准号: JB/T 6880.1-1993

中文名称:泵用灰铸铁件

标准类别:机械行业标准(JB)

英文名称: Grey iron castings for pumps

标准状态:现行

发布日期:1993-07-13

实施日期:1994-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3990010

标准分类号

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

出版信息

出版社:机械工业出版社

页数:10页

标准价格:15.0 元

出版日期:1994-06-01

相关单位信息

起草人:张文达

起草单位:沈阳水泵研究所

提出单位:沈阳水泵研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了泵用灰铸铁件牌号、技术要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于砂型铸造的离心泵、馄流泵、轴流泵、旋涡泵、水环真空泵、往复泵、螺杆泵、齿轮泵铸件。其他类型泵、按其适用部分也可参照采用。 JB/T 6880.1-1993 泵用灰铸铁件 JB/T6880.1-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

泵用灰铸铁件

1主题内容与适用范围

JB/T6880.1-93

本标准规定了泵用灰铸铁件(以下简称铸件)牌号、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于砂型铸造的离心泵、混流泵、轴流泵、旋涡泵、水环真空泵、往复泵、螺杆泵、齿轮泵铸件。

其他类型泵.按其适用部分也可参照采用。2引用标准

GB6414

GB9439

GB/T11350

GB/T11351

JB/T5413

JB/T6879

3牌号

表面粗糙度比较样块铸造表面

铸件尺寸公差bZxz.net

灰铸铁件

铸件机械加工余量

铸件重量公差

混流泵、轴流泵开式叶片验收技术条件离心泵铸件过流部位尺寸公差

铸铁牌号应符合GB9439中第3章的规定。4技术要求

4.1生产方法及化学成分

生产方法及化学成分应符合GB9439中4.1条的规定。4.2机械性能

机械性能应符合GB9439中4.2条的规定。4.3金相组织和热处理

金相组织和热处理应符合GB9439中4.3条的规定。4.4几何形状和尺寸

铸件的几何形状和尺寸应符合图样要求。4.5尺寸公差

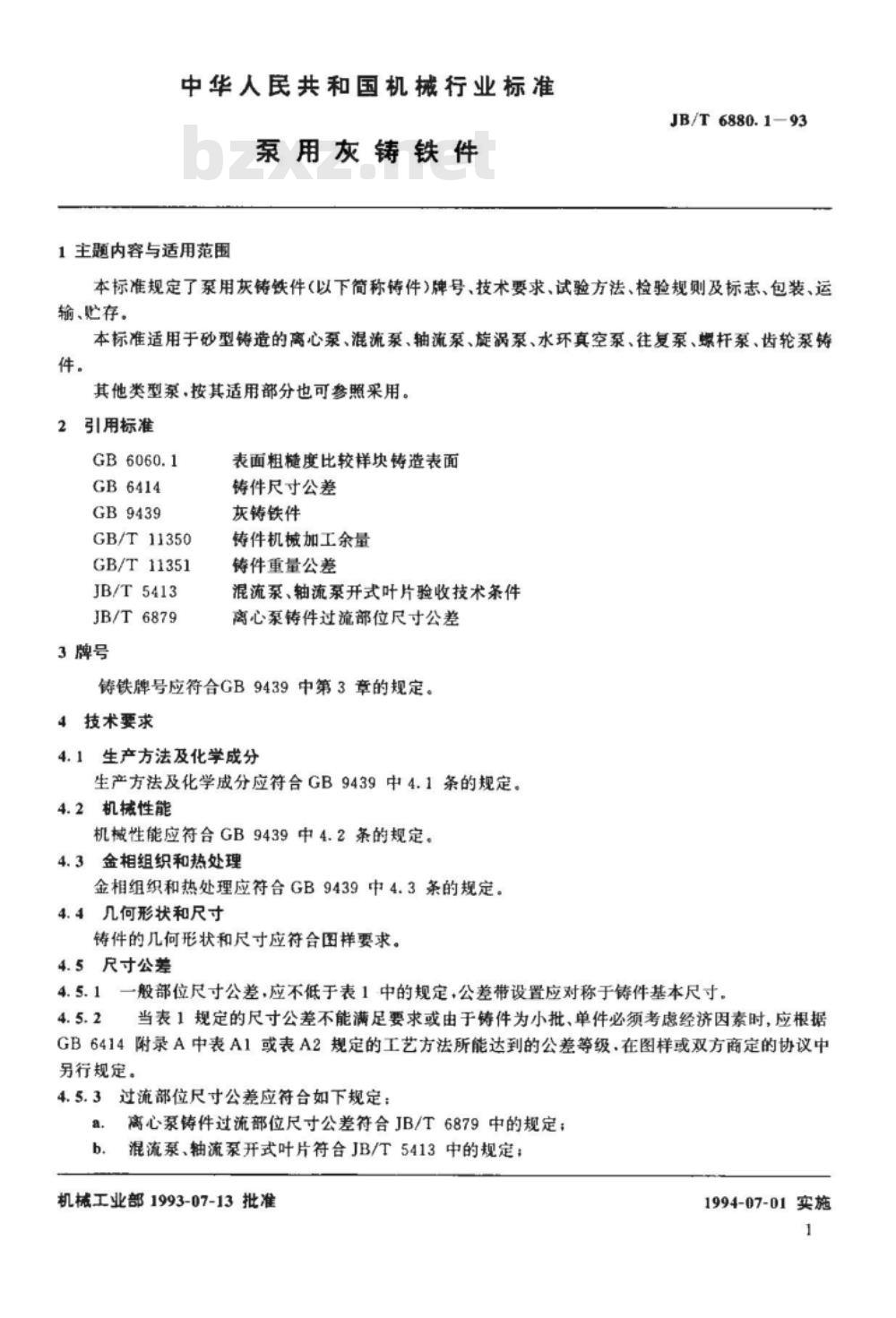

4.5.1一般部位尺寸公差,应不低于表1中的规定,公差带设置应对称于铸件基本尺寸。4.5.2

当表1规定的尺寸公差不能满足要求或由于铸件为小批、单件必须考虑经济因素时,应根据GB6414附录A中表A1或表A2规定的工艺方法所能达到的公差等级.在图样或双方商定的协议中另行规定。

4.5.3过流部位尺寸公差应符合如下规定:a.

离心泵铸件过流部位尺寸公差符合JB/T6879中的规定;混流泵、轴流泵开式叶片符合JB/T5413中的规定;b.

机械工业部1993-07-13批准

1994-07-01实施

c.特殊要求应在图样中注明。

注:1)联接处的外缘部位

外缘)。

4.6错型值

JB/T6880.1-93

1.联接处的外缘部位\

2、小于或等于16mm的壁厚

1.除联接外缘以外的其余部位

2.承受流体压力耳大于16mm的壁厚3.不承受流体压力,尺寸在16~25mm的壁厚不承受流体压力且大于25mm的壁厚系指泵在装配中,零件结合处处需要相互对齐的部位(包括泵与附件的联接法兰盘铸件错型值应位于表1规定的尺寸公差之内。当进一步限制错型值时,应在图样上注明。4.7机械加工余量

铸件的机械加工余量应符合GB/T11350的有关规定。加工余量等级,可根据表1中规定的CT12级按GB/T11350中3.4条的规定选取,待殊要求时,应在图样或技术文件(包括协议)中注明。4.8重量和重量公差

铸件重量应按GB9439中4.7条规定的密度计算。4.8.1

铸件重量公差应符合GB/T11351中的有关规定。铸件重量公差等级应不低于MT13级。铸件重量上偏差和下偏差要求不相同或有特殊要求时,应在图样或协议中注明。当铸件重量公差作为验收依据时,应在图样或技术文件(包括协议)中注明。4.9

表面质量

铸件的表面粗糙度,如果在图样上未进行标注,应不低于表2中的规定。表2

铸件最大尺寸

粗糙度R,

>250~1000

混流泵、轴流泵开式叶片过流表面粗糙度,应符合JB/T5413中的规定外观表面

任何尺寸

铸件上的型砂、芯砂、芯骨、粘砂及内腔夹杂物等应清理干净。铸件表面的多肉、结疤、浇胃口应进行清除和修整,使之与母体平整圆滑过渡。4.10缺陷

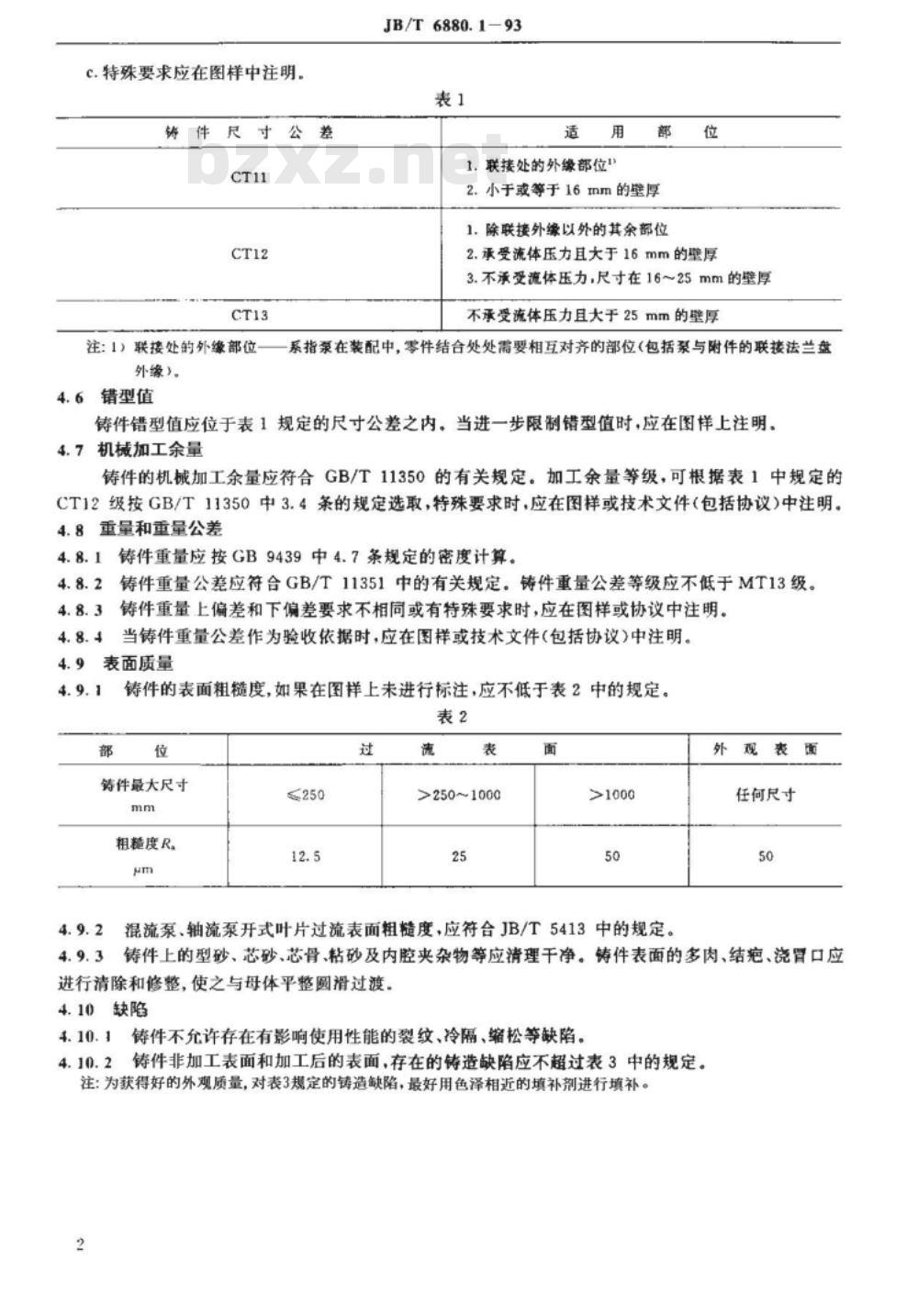

铸件不允许存在有影响使用性能的裂纹、冷隔、缩松等缺陷。铸件非加工表面和加工后的表面,存在的铸造缺陷应不超过表3中的规定。4.10.2

注:为获得好的外观质量,对表3规定的铸造缺陷,最好用色泽相近的填补剂进行填补。2

缺陷所在面

静密封面

定心、定位、

配台面结合面

传递力矩的

零件(在不影响

外观的情况下)

和受冲刷的部

不影响使用

强度和外观的

其余加工表面

承受流体压

力的面及流体

过流面

不影响使用

强度和外观的

其余非加工表

缺陷尺寸

最大不超过

3mm.并且不超过

所在面最小尺寸的

最大不超过

5mm.并且不超过

所在面最小尺寸的

最大不超过2mm

最大不超过

6mm.并且不超过

所在面最小尺寸的

最大不超过

6mm,并且不超过

所在面最小尺寸的

最大不超过

8mm,并且不超过

所在面最小尺寸的

JB/T 6880.1-93

缺陷所在面的同一表面上

允许存在的铸造缺陷处数

缺陷深度

最深不超过

5mm,并且不超

过壁厚的1/S

缺陷间距

1.缺陷的边缘,距离

所在面的边缘,不得

小于缺陷尺寸的2

2.缺陷的边缘至边

缘距离不小于其中

较大缺陷尺寸的2

JB/T6880.1-93

4.10.3铸件经过精加工后,属下列类型的泵件部位,不允许残留铸造缺陷,而且也不允许在精加工前或加工后进行焊补:

动摩擦部位,如装填料处的轴套,往复缸体内孔等库擦表面;a.

动密封部位,如密封环、平衡盘等动密封表面;b.

安全性要求高的部位,如往复泵的高压泵缸体等。c.

4.10.4缺陷尺寸的确定与计算;形状呈圆形的,按径向最大尺寸确定;a.

形状不呈圆形的,按下式计算:D=VLB

式中;D-缺陷尺寸,mm

L缺陷长度方向最大尺寸,mm;

B缺陷宽度方向最大尺寸,mm。

4.10.5缺陷所在面尺寸的确定:a.

形状为圆形的平面,按外径计算;b。形状不是圆形的平面,按宽度方向的最大尺寸确定;形状为曲面的表面,如外圆表面、内圆表面、壳体流道等,圆形的按直径计算,不是圆形的按径c.

向的最小尺寸确定。

4.11特殊要求

需方对水压试验、气压试验、无损探伤检验等有要求时,应在图样中注明或在订货协议时商定。4.12缺陷的修补

4.12.1铸件缺陷超出表3中的规定时.在能够确保使用强度和使用功能并且不因铸件的焊补而影响泵件最终精度的情况下,允许进行焊补。焊补应符合附录A(补充件的规定。4.12.2铸件出现局部裂纹、冷隔,一般情况下不允许焊补。当铸件具有较大的焊补价值,必须进行焊补时、应在能够保证使用强度、使用寿命、安全可靠的情况下方可焊补。4.12.3图样中规定不准许焊补的零件或部位,不应进行焊补。5

试验方法

试棒(块)和试样的制备应符合GB9439中5.1条的规定。5.2机械性能试验应符合GB9439中5.2条的规定。5.3化学分析应符合GB9439中5.3条的规定。5.4金相检验应符合GB9439中5.4条的规定。5.5铸件几何形状和尺寸的检验,应选择相应精度的检测量具.对不能用量具直接检验的部位或相关尺寸,可采用样板或划线检验。铸件公称重量的确定方法应符合GB11351中3.2条的规定。5.6

铸件的表面粗糙度检验按GB6060.1选定的比较样块进行检验。铸件表面缺陷的检验应符合GB9439中6.11条的规定。5.8

特殊要求的检验,根据本标准4.11条的规定,按供需双方商定的协议或有关规定进行检验。铸件缺陷焊补的检验,应符合附录A中的规定。检验规则

铸件检验应符合GB9439中的如下规定:6.1

检验权利符合6.1条的规定;

检验地点符合6.2条的规定;

批量的划定符合6.3条的规定;

拉力试验符合6.4条的规定;

硬度试验符合6.5条的规定;

JB/T6880.1-93

金相组织检验符合6.6条的规定。f.

6.2铸件的几何形状和尺寸按图样进行检验。首批铸件和重要件应按图样逐件进行检验。一般铸件及用保证尺寸稳定方法生产出来的铸件,可以抽检,抽检方法按供需双方商定进行。6.3铸件的尺寸公差按4.5条的要求进行检验。检验规则按6.2条的规定。错型值按4.6条的要求逐件检验。6.4

机加工余量按4.7条的要求进行检验。检验规则按6.2条的规定。6.5

铸件重量和重量公差按4.8条的要求进行抽检。6.6

表面质量按4.9条的要求逐件检验。铸件表面粗糙度的评定方法应符合有关标准的规定。6.7

铸件缺陷的检验按4.10条的要求逐件检验。6.8

待殊要求的检验按4.11条的要求逐件检验。铸件焊补的检验按4.12条的要求和附录A中的规定逐件检验。验收项目,一般情况只验收如下项目:a.

几何尺寸;

表面质量;

铸件缺陷:

机械性能:

图样中要求的项目;

供需双方协议中商定的其他项目。标志、包装、运输、贮存

铸件的标志,包装、运输、贮存应符合GB9439中第7章的规定。5

JB/T6880.193

附录A

泵用灰铸铁件焊补

(补充件)

本附录规定了灰铸铁件(以下简称铸件)的焊补方法、焊补工艺及焊补检查。本附录适用于图样或其他技术文件中对焊补无特殊规定或特殊要求的泵用灰铸铁件。泵用球墨铸铁件的焊补也可参照采用。

A1焊补许可条件

A1.1铸件需要焊补时,应取得有关职能部门的同意。A1.2需要焊补的铸件许可条件应符合本标准4.12条的规定。按其使用性能,对重要件或重要部位以及必须考虑安全因素的零件或部位,焊补时应履行由技A1.3

术负责人审批的焊补通知单手续,焊补通知单应包括下列内容:a.

缺陷情况:

焊补方法;

检查方法;

是否进行焊后的消除应力处理或退火处理(根据需要);是否需要焊补记录(根据需要)。A2焊补方法及适用范围

A2.1气焊法

气焊法是把氧气和乙炔作为热源使焊条和母体溶化的焊补方法。用这种方法焊接,铸件吸收热量多,容易发生变形,焊后应进行消除应力的退火处理。气焊法的特点是焊后色调与母体比较接近。A2.2电弧焊法

电弧焊是采用铸铁焊条的电焊方法。这种方法可分为冷焊和热焊两种。本标准仅采用电弧冷焊法,主要用于预热和焊后不便进行热处理的铸件。A2.3其他方法

对于其他的焊补方法,只要焊接牢固可靠,能够保证铸件的焊补质量,满足产品使用功能,也允许采用。

A2.4适用范围

焊补方法的适用范围按表A1规定。表A1

焊补方法

电弧冷焊

铸铁用气焊丝

纯镍焊条

铁镍焊条

铸件出现铸造缺陷时,在焊补前或焊补后能够采取有效措施,可进行消除应力的热处理或退火处理,能够防止变形和不影响铸件最终加工精度的情况下,可采取气焊

铸件在加工过程中或精加工后发现铸造缺陷,由于不能采取有效的焊补后热处理措施,在强度要求不高,断定能够确保使用功能和不因局部受热产生的变形或应力变形而影响最终精度要求的情况下,可果用电弧冷焊

铸件的非加工部位而且承受压力或强度要求不高的部位,发现铸造缺陷时,由于不能采取有效的焊补后热处理措施,在确保使用强度和不国局部受热产生变形或应力变形而影响质量要求的情况下,可采用电双冷焊,但由于焊后容易产生硬化,不宜用于焊后再加工的表面A3焊补工艺

A3.1气焊

A3.1.1焊前准备

JB/T6880.1-93

用扁铲、凿子、砂轮或其他方法将铸件缺陷内的杂夹物完全清除干净,对符合本标准4.12.2a.

条规定的裂纹、冷隔必须焊补时,应开V形或X形坡口,对延伸性裂纹的端部应钻截止孔:b.为了提高焊补部位的熔合性和防止焊接边界激冷以及焊接后的热变形,焊补前应进行预热,预热温度为200~700℃,小件可进行整体预热·大件可进行局部预热。局部预热时,预热范图一般为焊补部位面积的20倍左右

选用与母体化学成分基本一致的焊丝;焊丝、焊矩和氧气压力可按表A2选取。表A2

焊丝直径mm

火焰用中性为佳;

充分预热后进行焊补;

焊矩孔径

氧气压力MPa

焊补时应一面用焊条蘸201焊剂一面进行焊补,并用焊条轻轻搅动熔化部位,使熔渣完全浮出,焊补应在不断去除熔渣的过程中进行。A3.1.3焊后处理

焊补后要用焦炭或木炭将焊补部位加热至600~700℃,覆盖稻草灰或硅藻土等保温,进行缓当焊后的加热范围为焊补部位面积的15倍以上,且温度超过600℃时,不必加热,可直接进行保温缓冷。

焊补部位冷却至常温后,用砂轮或其他方法按母体进行修理平整和打光,并仔细观察确认有无c.

裂纹等缺陷。是否进行无损探伤,则按设计要求或强度性质确定。d,当需要消除残余应力时,可在550~600℃温度下保温4h以进行消除应力处理。A3.2电弧冷焊

A3.2.1焊前准备

铸件缺陷的清除,按A3.1.1a条进行(延伸性裂纹清除后的坡口按A3.2.1b条进行);a.

缺陷部位清除后,开60°~80°的V形或X形坡口。当必须考虑焊补处的强度时,按图A1将坡口开成两段为佳:

用有机溶剂或燃烧去除缺陷部位和附近的油垢;电弧冷焊一般不进行预热,若根据铸件结构及缺陷情况必须预热时.应在焊补通知单上注明。d.

A3.2.2焊补

焊条直径和焊接电流可按表A3选取。7

焊条直径

JB/T6880.1-93

电焊条选用可参照适用范围按表A4选取。表A4

焊芯组成

镍铁合金

镶铜合金

铜芯铁皮或

铜包铁芯

药皮类型

氧化型

低氧型

(钒合金化)

石墨型

石墨型

石墨型

石墨型

石墨型

低氨型

钛钙型

焊缝金属

高钒钢

灰铸铁

球墨铸铁

镍铁合金

镍铜合金

电源种类

交、直流

反接)

交、直流

交、直流

交、直流

(正接)

交、直流

(正接)

交直流

(正接)

(反接)

交、直流

焊接电流A

70~100

100~140

适用范围

一般灰铸铁件(预热400℃;焊后不能切削加工)强度较高的灰铸铁件,可不预热,焊后能加工-般灰铸铁件(须预热400℃)

球墨铸件(500℃热焊,焊后正火或退火)灰铸铁件,可加工

重要、高强度的灰铸铁件,球墨铸铁件,可加工,但稍硬

用于强度要求不高的灰铸铁件,可加工,抗裂性较差

灰铸铁件,抗裂性好,加工性差,强度较低焊补时,单层焊每次焊接长度在30mm以内,焊后应锤击一遍。焊接部位冷却至100℃左右时,再进行下一次焊接。焊补为多层焊时,仍按单层焊补方式重复进行;薄壁铸铁件的焊补,锤击时容易发生裂纹,应选用小锤频顺敲击;d.

当焊补后发生裂纹时,应把裂纹部位完全清除后,并按A3.1.1b条进行焊前准备·然后再重新进行焊补。

A3.2.3焊后处理

焊完后应在冷却到适当温度时仔细地均匀锤击焊补的整个部位,以防止冷却过程中发生裂纹;冷却到常温后,将焊补部位用砂轮或其他方法按母体进行修理平整,使之能够确认有无焊补缺b.

陷。是否需要进行无损探伤,可根据设计要求和强度性质确定。A4焊补检查

A4.1焊前准备

A4.1.1检查缺陷的大小和性质。A4.1.2检查缺陷是否完全清除。如果焊补采用电弧焊,还应检查坡口形状是否符合A3.2.1b条的规定。

A4.1.3检查缺陷清除的部位及附近是否干净,不应有影响焊补质量的油污或污垢存在。A4.2焊后检查

A4.2.1对焊后有消除应力要求的焊补.应在消除应力的热处理之后再进行焊后检查。8

JB/T6880.193

A4.2.2.焊补部位的打磨修整,是否达到了能够确认有无焊补缺陷的要求。A4.2.3焊补部位如果在非加工面上,检查焊补部位是否按母体修理平整A4.2.4焊补是否符合质量要求,焊后有无焊补缺陷。除必须进行无损探伤检查外,一般只进行目视外观检查。

A4.2.5对承受液体压力或气体压力的铸件,应进行焊补后的气密性水压检验或气压检验。A4.3记录

A4.3.1根据焊补通知单要求,需要作焊补记录的铸件,应书写操作记录、并将焊补通知单及操作记录送交质量检验部门保管。

焊补通知单及焊补记录的项目、内容和格式提供如下,以供参考:A4.3.2

焊补通知单及焊补记录

日期:

电弧焊

焊补通知单

零件代号

零件名称

零件材料

缺陷名称

缺陷清除方法

坡口形状及尺寸

缺陷清除后

检查方法

焊补方法

电瓶焊

焊条牌号(或化学成分)

消除应力

的方法

水压检验

气压检验

要否记录

焊补方案负责人

方案制定人

意见或说明:

热处理

审批:

气焊记实

焊条规格

焊矩孔径

编号:

电弧焊记实:

焊条直径:

焊接电流:

实际执行情况和操作记实

合格与否

操作者

实际焊补情况及焊补质量记实或其他说明:焊补负责人:

注,表内“实际焊补情况或其他说明\包括:焊补质量、应力消除实际情况、存在间题等说明。检查者

附加说明:

JB/T6880.1-93

本标准由沈阳水泵研究所提出并归口。本标准由沈阳水泵研究所负责起草。本标准主要起草人张文达。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

泵用灰铸铁件

1主题内容与适用范围

JB/T6880.1-93

本标准规定了泵用灰铸铁件(以下简称铸件)牌号、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于砂型铸造的离心泵、混流泵、轴流泵、旋涡泵、水环真空泵、往复泵、螺杆泵、齿轮泵铸件。

其他类型泵.按其适用部分也可参照采用。2引用标准

GB6414

GB9439

GB/T11350

GB/T11351

JB/T5413

JB/T6879

3牌号

表面粗糙度比较样块铸造表面

铸件尺寸公差bZxz.net

灰铸铁件

铸件机械加工余量

铸件重量公差

混流泵、轴流泵开式叶片验收技术条件离心泵铸件过流部位尺寸公差

铸铁牌号应符合GB9439中第3章的规定。4技术要求

4.1生产方法及化学成分

生产方法及化学成分应符合GB9439中4.1条的规定。4.2机械性能

机械性能应符合GB9439中4.2条的规定。4.3金相组织和热处理

金相组织和热处理应符合GB9439中4.3条的规定。4.4几何形状和尺寸

铸件的几何形状和尺寸应符合图样要求。4.5尺寸公差

4.5.1一般部位尺寸公差,应不低于表1中的规定,公差带设置应对称于铸件基本尺寸。4.5.2

当表1规定的尺寸公差不能满足要求或由于铸件为小批、单件必须考虑经济因素时,应根据GB6414附录A中表A1或表A2规定的工艺方法所能达到的公差等级.在图样或双方商定的协议中另行规定。

4.5.3过流部位尺寸公差应符合如下规定:a.

离心泵铸件过流部位尺寸公差符合JB/T6879中的规定;混流泵、轴流泵开式叶片符合JB/T5413中的规定;b.

机械工业部1993-07-13批准

1994-07-01实施

c.特殊要求应在图样中注明。

注:1)联接处的外缘部位

外缘)。

4.6错型值

JB/T6880.1-93

1.联接处的外缘部位\

2、小于或等于16mm的壁厚

1.除联接外缘以外的其余部位

2.承受流体压力耳大于16mm的壁厚3.不承受流体压力,尺寸在16~25mm的壁厚不承受流体压力且大于25mm的壁厚系指泵在装配中,零件结合处处需要相互对齐的部位(包括泵与附件的联接法兰盘铸件错型值应位于表1规定的尺寸公差之内。当进一步限制错型值时,应在图样上注明。4.7机械加工余量

铸件的机械加工余量应符合GB/T11350的有关规定。加工余量等级,可根据表1中规定的CT12级按GB/T11350中3.4条的规定选取,待殊要求时,应在图样或技术文件(包括协议)中注明。4.8重量和重量公差

铸件重量应按GB9439中4.7条规定的密度计算。4.8.1

铸件重量公差应符合GB/T11351中的有关规定。铸件重量公差等级应不低于MT13级。铸件重量上偏差和下偏差要求不相同或有特殊要求时,应在图样或协议中注明。当铸件重量公差作为验收依据时,应在图样或技术文件(包括协议)中注明。4.9

表面质量

铸件的表面粗糙度,如果在图样上未进行标注,应不低于表2中的规定。表2

铸件最大尺寸

粗糙度R,

>250~1000

混流泵、轴流泵开式叶片过流表面粗糙度,应符合JB/T5413中的规定外观表面

任何尺寸

铸件上的型砂、芯砂、芯骨、粘砂及内腔夹杂物等应清理干净。铸件表面的多肉、结疤、浇胃口应进行清除和修整,使之与母体平整圆滑过渡。4.10缺陷

铸件不允许存在有影响使用性能的裂纹、冷隔、缩松等缺陷。铸件非加工表面和加工后的表面,存在的铸造缺陷应不超过表3中的规定。4.10.2

注:为获得好的外观质量,对表3规定的铸造缺陷,最好用色泽相近的填补剂进行填补。2

缺陷所在面

静密封面

定心、定位、

配台面结合面

传递力矩的

零件(在不影响

外观的情况下)

和受冲刷的部

不影响使用

强度和外观的

其余加工表面

承受流体压

力的面及流体

过流面

不影响使用

强度和外观的

其余非加工表

缺陷尺寸

最大不超过

3mm.并且不超过

所在面最小尺寸的

最大不超过

5mm.并且不超过

所在面最小尺寸的

最大不超过2mm

最大不超过

6mm.并且不超过

所在面最小尺寸的

最大不超过

6mm,并且不超过

所在面最小尺寸的

最大不超过

8mm,并且不超过

所在面最小尺寸的

JB/T 6880.1-93

缺陷所在面的同一表面上

允许存在的铸造缺陷处数

缺陷深度

最深不超过

5mm,并且不超

过壁厚的1/S

缺陷间距

1.缺陷的边缘,距离

所在面的边缘,不得

小于缺陷尺寸的2

2.缺陷的边缘至边

缘距离不小于其中

较大缺陷尺寸的2

JB/T6880.1-93

4.10.3铸件经过精加工后,属下列类型的泵件部位,不允许残留铸造缺陷,而且也不允许在精加工前或加工后进行焊补:

动摩擦部位,如装填料处的轴套,往复缸体内孔等库擦表面;a.

动密封部位,如密封环、平衡盘等动密封表面;b.

安全性要求高的部位,如往复泵的高压泵缸体等。c.

4.10.4缺陷尺寸的确定与计算;形状呈圆形的,按径向最大尺寸确定;a.

形状不呈圆形的,按下式计算:D=VLB

式中;D-缺陷尺寸,mm

L缺陷长度方向最大尺寸,mm;

B缺陷宽度方向最大尺寸,mm。

4.10.5缺陷所在面尺寸的确定:a.

形状为圆形的平面,按外径计算;b。形状不是圆形的平面,按宽度方向的最大尺寸确定;形状为曲面的表面,如外圆表面、内圆表面、壳体流道等,圆形的按直径计算,不是圆形的按径c.

向的最小尺寸确定。

4.11特殊要求

需方对水压试验、气压试验、无损探伤检验等有要求时,应在图样中注明或在订货协议时商定。4.12缺陷的修补

4.12.1铸件缺陷超出表3中的规定时.在能够确保使用强度和使用功能并且不因铸件的焊补而影响泵件最终精度的情况下,允许进行焊补。焊补应符合附录A(补充件的规定。4.12.2铸件出现局部裂纹、冷隔,一般情况下不允许焊补。当铸件具有较大的焊补价值,必须进行焊补时、应在能够保证使用强度、使用寿命、安全可靠的情况下方可焊补。4.12.3图样中规定不准许焊补的零件或部位,不应进行焊补。5

试验方法

试棒(块)和试样的制备应符合GB9439中5.1条的规定。5.2机械性能试验应符合GB9439中5.2条的规定。5.3化学分析应符合GB9439中5.3条的规定。5.4金相检验应符合GB9439中5.4条的规定。5.5铸件几何形状和尺寸的检验,应选择相应精度的检测量具.对不能用量具直接检验的部位或相关尺寸,可采用样板或划线检验。铸件公称重量的确定方法应符合GB11351中3.2条的规定。5.6

铸件的表面粗糙度检验按GB6060.1选定的比较样块进行检验。铸件表面缺陷的检验应符合GB9439中6.11条的规定。5.8

特殊要求的检验,根据本标准4.11条的规定,按供需双方商定的协议或有关规定进行检验。铸件缺陷焊补的检验,应符合附录A中的规定。检验规则

铸件检验应符合GB9439中的如下规定:6.1

检验权利符合6.1条的规定;

检验地点符合6.2条的规定;

批量的划定符合6.3条的规定;

拉力试验符合6.4条的规定;

硬度试验符合6.5条的规定;

JB/T6880.1-93

金相组织检验符合6.6条的规定。f.

6.2铸件的几何形状和尺寸按图样进行检验。首批铸件和重要件应按图样逐件进行检验。一般铸件及用保证尺寸稳定方法生产出来的铸件,可以抽检,抽检方法按供需双方商定进行。6.3铸件的尺寸公差按4.5条的要求进行检验。检验规则按6.2条的规定。错型值按4.6条的要求逐件检验。6.4

机加工余量按4.7条的要求进行检验。检验规则按6.2条的规定。6.5

铸件重量和重量公差按4.8条的要求进行抽检。6.6

表面质量按4.9条的要求逐件检验。铸件表面粗糙度的评定方法应符合有关标准的规定。6.7

铸件缺陷的检验按4.10条的要求逐件检验。6.8

待殊要求的检验按4.11条的要求逐件检验。铸件焊补的检验按4.12条的要求和附录A中的规定逐件检验。验收项目,一般情况只验收如下项目:a.

几何尺寸;

表面质量;

铸件缺陷:

机械性能:

图样中要求的项目;

供需双方协议中商定的其他项目。标志、包装、运输、贮存

铸件的标志,包装、运输、贮存应符合GB9439中第7章的规定。5

JB/T6880.193

附录A

泵用灰铸铁件焊补

(补充件)

本附录规定了灰铸铁件(以下简称铸件)的焊补方法、焊补工艺及焊补检查。本附录适用于图样或其他技术文件中对焊补无特殊规定或特殊要求的泵用灰铸铁件。泵用球墨铸铁件的焊补也可参照采用。

A1焊补许可条件

A1.1铸件需要焊补时,应取得有关职能部门的同意。A1.2需要焊补的铸件许可条件应符合本标准4.12条的规定。按其使用性能,对重要件或重要部位以及必须考虑安全因素的零件或部位,焊补时应履行由技A1.3

术负责人审批的焊补通知单手续,焊补通知单应包括下列内容:a.

缺陷情况:

焊补方法;

检查方法;

是否进行焊后的消除应力处理或退火处理(根据需要);是否需要焊补记录(根据需要)。A2焊补方法及适用范围

A2.1气焊法

气焊法是把氧气和乙炔作为热源使焊条和母体溶化的焊补方法。用这种方法焊接,铸件吸收热量多,容易发生变形,焊后应进行消除应力的退火处理。气焊法的特点是焊后色调与母体比较接近。A2.2电弧焊法

电弧焊是采用铸铁焊条的电焊方法。这种方法可分为冷焊和热焊两种。本标准仅采用电弧冷焊法,主要用于预热和焊后不便进行热处理的铸件。A2.3其他方法

对于其他的焊补方法,只要焊接牢固可靠,能够保证铸件的焊补质量,满足产品使用功能,也允许采用。

A2.4适用范围

焊补方法的适用范围按表A1规定。表A1

焊补方法

电弧冷焊

铸铁用气焊丝

纯镍焊条

铁镍焊条

铸件出现铸造缺陷时,在焊补前或焊补后能够采取有效措施,可进行消除应力的热处理或退火处理,能够防止变形和不影响铸件最终加工精度的情况下,可采取气焊

铸件在加工过程中或精加工后发现铸造缺陷,由于不能采取有效的焊补后热处理措施,在强度要求不高,断定能够确保使用功能和不因局部受热产生的变形或应力变形而影响最终精度要求的情况下,可果用电弧冷焊

铸件的非加工部位而且承受压力或强度要求不高的部位,发现铸造缺陷时,由于不能采取有效的焊补后热处理措施,在确保使用强度和不国局部受热产生变形或应力变形而影响质量要求的情况下,可采用电双冷焊,但由于焊后容易产生硬化,不宜用于焊后再加工的表面A3焊补工艺

A3.1气焊

A3.1.1焊前准备

JB/T6880.1-93

用扁铲、凿子、砂轮或其他方法将铸件缺陷内的杂夹物完全清除干净,对符合本标准4.12.2a.

条规定的裂纹、冷隔必须焊补时,应开V形或X形坡口,对延伸性裂纹的端部应钻截止孔:b.为了提高焊补部位的熔合性和防止焊接边界激冷以及焊接后的热变形,焊补前应进行预热,预热温度为200~700℃,小件可进行整体预热·大件可进行局部预热。局部预热时,预热范图一般为焊补部位面积的20倍左右

选用与母体化学成分基本一致的焊丝;焊丝、焊矩和氧气压力可按表A2选取。表A2

焊丝直径mm

火焰用中性为佳;

充分预热后进行焊补;

焊矩孔径

氧气压力MPa

焊补时应一面用焊条蘸201焊剂一面进行焊补,并用焊条轻轻搅动熔化部位,使熔渣完全浮出,焊补应在不断去除熔渣的过程中进行。A3.1.3焊后处理

焊补后要用焦炭或木炭将焊补部位加热至600~700℃,覆盖稻草灰或硅藻土等保温,进行缓当焊后的加热范围为焊补部位面积的15倍以上,且温度超过600℃时,不必加热,可直接进行保温缓冷。

焊补部位冷却至常温后,用砂轮或其他方法按母体进行修理平整和打光,并仔细观察确认有无c.

裂纹等缺陷。是否进行无损探伤,则按设计要求或强度性质确定。d,当需要消除残余应力时,可在550~600℃温度下保温4h以进行消除应力处理。A3.2电弧冷焊

A3.2.1焊前准备

铸件缺陷的清除,按A3.1.1a条进行(延伸性裂纹清除后的坡口按A3.2.1b条进行);a.

缺陷部位清除后,开60°~80°的V形或X形坡口。当必须考虑焊补处的强度时,按图A1将坡口开成两段为佳:

用有机溶剂或燃烧去除缺陷部位和附近的油垢;电弧冷焊一般不进行预热,若根据铸件结构及缺陷情况必须预热时.应在焊补通知单上注明。d.

A3.2.2焊补

焊条直径和焊接电流可按表A3选取。7

焊条直径

JB/T6880.1-93

电焊条选用可参照适用范围按表A4选取。表A4

焊芯组成

镍铁合金

镶铜合金

铜芯铁皮或

铜包铁芯

药皮类型

氧化型

低氧型

(钒合金化)

石墨型

石墨型

石墨型

石墨型

石墨型

低氨型

钛钙型

焊缝金属

高钒钢

灰铸铁

球墨铸铁

镍铁合金

镍铜合金

电源种类

交、直流

反接)

交、直流

交、直流

交、直流

(正接)

交、直流

(正接)

交直流

(正接)

(反接)

交、直流

焊接电流A

70~100

100~140

适用范围

一般灰铸铁件(预热400℃;焊后不能切削加工)强度较高的灰铸铁件,可不预热,焊后能加工-般灰铸铁件(须预热400℃)

球墨铸件(500℃热焊,焊后正火或退火)灰铸铁件,可加工

重要、高强度的灰铸铁件,球墨铸铁件,可加工,但稍硬

用于强度要求不高的灰铸铁件,可加工,抗裂性较差

灰铸铁件,抗裂性好,加工性差,强度较低焊补时,单层焊每次焊接长度在30mm以内,焊后应锤击一遍。焊接部位冷却至100℃左右时,再进行下一次焊接。焊补为多层焊时,仍按单层焊补方式重复进行;薄壁铸铁件的焊补,锤击时容易发生裂纹,应选用小锤频顺敲击;d.

当焊补后发生裂纹时,应把裂纹部位完全清除后,并按A3.1.1b条进行焊前准备·然后再重新进行焊补。

A3.2.3焊后处理

焊完后应在冷却到适当温度时仔细地均匀锤击焊补的整个部位,以防止冷却过程中发生裂纹;冷却到常温后,将焊补部位用砂轮或其他方法按母体进行修理平整,使之能够确认有无焊补缺b.

陷。是否需要进行无损探伤,可根据设计要求和强度性质确定。A4焊补检查

A4.1焊前准备

A4.1.1检查缺陷的大小和性质。A4.1.2检查缺陷是否完全清除。如果焊补采用电弧焊,还应检查坡口形状是否符合A3.2.1b条的规定。

A4.1.3检查缺陷清除的部位及附近是否干净,不应有影响焊补质量的油污或污垢存在。A4.2焊后检查

A4.2.1对焊后有消除应力要求的焊补.应在消除应力的热处理之后再进行焊后检查。8

JB/T6880.193

A4.2.2.焊补部位的打磨修整,是否达到了能够确认有无焊补缺陷的要求。A4.2.3焊补部位如果在非加工面上,检查焊补部位是否按母体修理平整A4.2.4焊补是否符合质量要求,焊后有无焊补缺陷。除必须进行无损探伤检查外,一般只进行目视外观检查。

A4.2.5对承受液体压力或气体压力的铸件,应进行焊补后的气密性水压检验或气压检验。A4.3记录

A4.3.1根据焊补通知单要求,需要作焊补记录的铸件,应书写操作记录、并将焊补通知单及操作记录送交质量检验部门保管。

焊补通知单及焊补记录的项目、内容和格式提供如下,以供参考:A4.3.2

焊补通知单及焊补记录

日期:

电弧焊

焊补通知单

零件代号

零件名称

零件材料

缺陷名称

缺陷清除方法

坡口形状及尺寸

缺陷清除后

检查方法

焊补方法

电瓶焊

焊条牌号(或化学成分)

消除应力

的方法

水压检验

气压检验

要否记录

焊补方案负责人

方案制定人

意见或说明:

热处理

审批:

气焊记实

焊条规格

焊矩孔径

编号:

电弧焊记实:

焊条直径:

焊接电流:

实际执行情况和操作记实

合格与否

操作者

实际焊补情况及焊补质量记实或其他说明:焊补负责人:

注,表内“实际焊补情况或其他说明\包括:焊补质量、应力消除实际情况、存在间题等说明。检查者

附加说明:

JB/T6880.1-93

本标准由沈阳水泵研究所提出并归口。本标准由沈阳水泵研究所负责起草。本标准主要起草人张文达。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。