HG/T 2961-1999

基本信息

标准号: HG/T 2961-1999

中文名称:工业氧化亚铜

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:420525

相关标签: 工业

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 2961-1999.Cuprous oxide for industrial use.

1范围

HG/T 2961规定了工业氧化亚铜的要求、试验方法、检验规则、标志、包装、运输、贮存。

HG/T 2961适用于工业氧化亚铜,该产品主要用于船舶防污漆、玻璃、农药等方面。

分子式:Cu2O

相对分子质量:143.09(按1995年国际相对原子质量)

2引用标准.

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 601-1988化学试剂滴定分析(容量分析)用标准溶液的制备

GB/T 602-1988化学试剂杂质测定用标准溶液的制备(neq ISO 6353-1 :1982)

GB/T 603-1988化学试剂试验方法中所用制剂及制品的制备(neq ISO 6353-1:1982)

GB/T 1250-1989极限数值的表示方法和判定方法

GB/T 6678-1986化工产品采样总则

GB/T 6682-1992分析实验室用水规格和试验方法(neq ISO 3696:1987)

HG/T 2323-1992工业氯化锌

3要求

3.1外观:橙红色至暗红色粉末。

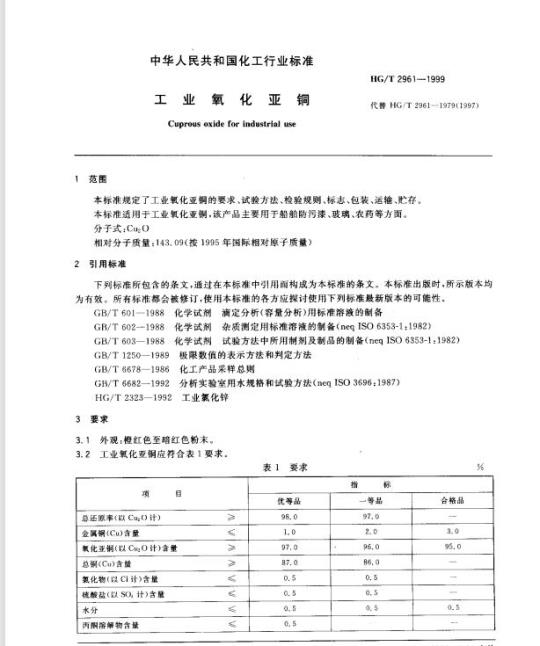

3.2工业氧化亚铜应符合表1要求。

4试验方法

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T 6682中规定的三级水。试验中所用标准滴定溶液、杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T 601、GB/T 602、GB/T 603规定制备。

安全提示:本标准中使用的强酸强碱均具有腐蚀性,操作时应谨慎,避免溅出;挥发性有机溶剂有害人体健康且易燃,应注意在通风橱内进行操作,并防止与明火接触。

1范围

HG/T 2961规定了工业氧化亚铜的要求、试验方法、检验规则、标志、包装、运输、贮存。

HG/T 2961适用于工业氧化亚铜,该产品主要用于船舶防污漆、玻璃、农药等方面。

分子式:Cu2O

相对分子质量:143.09(按1995年国际相对原子质量)

2引用标准.

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 601-1988化学试剂滴定分析(容量分析)用标准溶液的制备

GB/T 602-1988化学试剂杂质测定用标准溶液的制备(neq ISO 6353-1 :1982)

GB/T 603-1988化学试剂试验方法中所用制剂及制品的制备(neq ISO 6353-1:1982)

GB/T 1250-1989极限数值的表示方法和判定方法

GB/T 6678-1986化工产品采样总则

GB/T 6682-1992分析实验室用水规格和试验方法(neq ISO 3696:1987)

HG/T 2323-1992工业氯化锌

3要求

3.1外观:橙红色至暗红色粉末。

3.2工业氧化亚铜应符合表1要求。

4试验方法

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T 6682中规定的三级水。试验中所用标准滴定溶液、杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T 601、GB/T 602、GB/T 603规定制备。

安全提示:本标准中使用的强酸强碱均具有腐蚀性,操作时应谨慎,避免溅出;挥发性有机溶剂有害人体健康且易燃,应注意在通风橱内进行操作,并防止与明火接触。

标准图片预览

标准内容

HG/T2961-1999

本标准是非等效采用美国“材料和试验协会”ASTMD912:1981(1986)《防污涂料用氧化亚铜》和ASTMD283--84(90)《氧化亚铜及铜粉颜料试验方法》标准,对化工行业标准HG/T2961-1979(1997)《氧化亚铜》进行修订而成。本标准与ASTMD912:1981(1986)和ASTMD283:1984(1990)标准相比存在以下主要差异:本标准将产品分成优等品、一等品、合格品三个等级。其中优等品指标完全达到ASTMD912:1981(1986)指标要求,且总铜、总还原率和45μm筛余物根据国内产品特点和用户要求均严于ASTMD912:1981(1986)指标。

指标项目形式上比ASTMD912:1981(1986)多金属铜含量和水分指标。实质上ASTMD912:1981(1986)中为计算氧化亚铜含量也需测定该项,但不控制该项目。本标准与HG/T2961--1979(1997)相比作了如下重要修改:增加了稳定性、丙酮溶解物、氯化物、非铜金属和75μm筛上总硝酸不溶物指标及相应试验方法,并将产品分成优等品、一一等品、合格品三个等级。本标准采用了型式检验,对生产中能稳定控制的指标不作逐批检验。本标准自实施之日起,同时代替HG/T2961—1979(1997)。本标准由中华人民共和国原化学工业部技术监督司提出。本标准由全国化学标准化技术委员会无机化工分会归口。本标准起草单位:化学工业部天津化工研究院、江苏泰兴冶炼厂。本标准主要起草人:范国强、徐金章、张国华、钱亚。本标准1980年1月首次发布为国家标准GB1620--1979《氧化亚铜》,1992年调整为化工行业标准,原GB1620--1979于1997年废止,1998年重新编号为HG/T2961-—1979(1997)。本标准委托全国化学标准化技术委员会无机化工分会负责解释。301

1范围

中华人民共和国化工行业标准

氧化亚铜

工車业

Cuprous oxide for industrial useHG/T2961---1999

代替 HG/T 2961--1979(1997)

本标准规定了工业氧化亚铜的要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于工业氧化亚铜,该产品主要用于船舶防污漆、玻璃、农药等方面。分子式:Cu20

相对分子质量:143.09(按1995年国际相对原子质量)2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 6011988

GB/T 602 ---1988

GB/T 603—1988

GB/T1250—1989

GB/T 6678—1986

GB/T 6682—1992

化学试剂滴定分析(容量分析)用标准溶液的制备化学试剂

化学试剂

杂质测定用标准溶液的制备(neqISO6353-1:1982)试验方法中所用制剂及制品的制备(neqISO6353-1:1982)极限数值的表示方法和判定方法化工产品采样总则

分析实验室用水规格和试验方法(neqISO3696:1987)HG/T2323—1992

3要求

工业氯化锌

外观:橙红色至暗红色粉末。

工业氧化亚铜应符合表1要求。

表1要求

总还原率(以CuzO计)

金属铜(Cu)含量

优等品

氧化亚铜(以CuzO计)含量

总铜(Cu)含量

氯化物(以CI计)含量

硫酸盐(以SO.计)含量

丙酮溶解物含量

国家石油和化学工业局1999-08-12批准302

一等品

合格品

2000-10-01实施

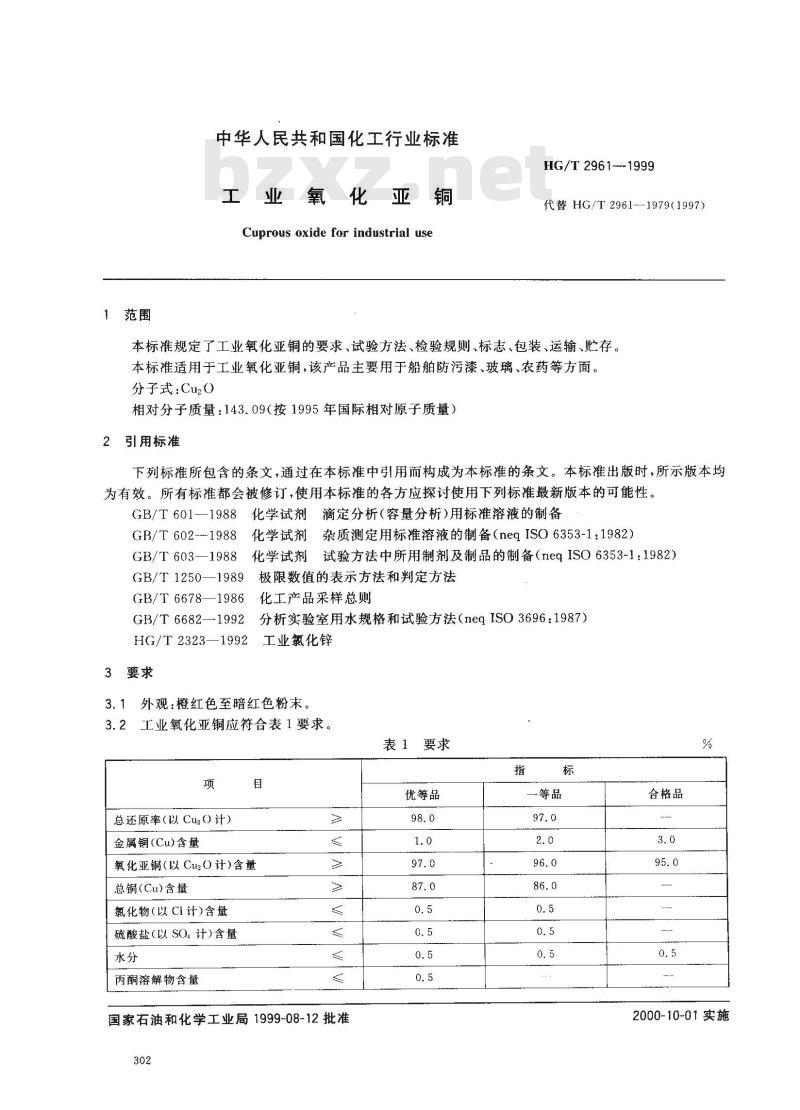

稳定性试验后还原率减少量

筛余物(45μm)

75 μm筛上硝酸不溶物

非铜金属含量

试验方法

HG/T 2961—1999

表1(完)

优等品

合格品

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682中规定的三级水。试验中所用标准滴定溶液、杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T601、GB/T602、GB/T603规定制备。

安全提示:本标准中使用的强酸强碱均具有腐蚀性,操作时应谨慎,避免溅出;挥发性有机溶剂有害人体健康且易燃,应注意在通风橱内进行操作,并防止与明火接触。4.1总还原率的测定

4.1.1方法提要

样品中加人三氯化铁,将亚铜和铜全部氧化为二价铜,同时被还原成的二价铁用高铺盐滴定,过量的高铈盐用硫酸亚铁铵标准滴定溶液反滴定。计算总还原率。4.1.2试剂和溶液

4.1.2.1硫酸溶液:1+9。

4.1.2.2三氯化铁溶液。

75g三氟化铁(FeCl3·6H,O)溶解于150mL盐酸和400mL水的混合液中,加人30%过氧化氢5mL,煮沸除去过量的过氧化氢。4.1.2.3硫酸高铺标准滴定溶液:c[Ce(SO4)2]约为0.1 mol/L。4.1.2.4硫酸亚铁铵标准滴定溶液:cLFe(NH4)2(SO.)2]约为0.03mol/L。称取12g硫酸亚铁铵[Fe(NH),SO·6H,O]溶于(1+9)硫酸溶液300mL,置于容量瓶中用水稀释至1I。此溶液每日使用前以邻菲啰啉为指示剂用硫酸高标推滴定溶液标定。4.1.2.5邻菲啰啉指示剂溶液:5g/L。4.1.3分析步骤

称取0.14g~~0.15g试样(精确至0.0002g),置于250mL三角烧瓶中,加人直径4mm~5mm玻璃珠适量,并加人10mL三氯化铁溶液,摇动至样品完全溶解后再加人50mL水,立即用硫酸高铺标准滴定溶液滴定,至近终点时加人2滴邻菲啰琳指示剂,继续滴定到溶液由橙红色变为青蓝色,再用硫酸亚铁标准滴定溶液回滴到溶液呈橙红色为终点。4.1.4分析结果的表述

总还原率以CuzO计)(X,)按式(1)计算:X = (cVi-Va)×0. 071 55 × 100(1)

一硫酸高铺标准滴定溶液的实际浓度,mol/L;式中:ci-

C2-——硫酸亚铁铵标准滴定溶液的实际浓度,mol/ L;Vi-—滴定试验溶液消耗硫酸高铺标准滴定溶液的体积,mL;V2——-滴定试验溶液消耗硫酸亚铁铵标准滴定溶液的体积,mL;一试样的质量,g;

HG/T 2961-1999

0. 07155..

-与1.00 mI.硫酸高标准滴定溶液(cCe(S0)2·4H,0l=1.000 mol/L)相当的以克表示的氧化亚铜(CuzO)的质量。4.1.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.3%。4.2金属铜含量的测定

4.2.1方法提要

样品在低温下,加人萃取溶液将铜的氧化物全部溶解,与金属铜过滤分离后,铜用三氯化铁氧化,同时被还原成的二价铁用高铺盐滴定,计算金属铜含量。4.2.2试剂和溶液

4.2.2.1变性乙醇:95%乙醇995ml.加5mL苯。4.2.2.2萃取溶液:40g氯化亚锡(SnCl2·2H2O)溶解于40mL盐酸中,再加人1000ml.变性乙醇充分混合。

4.2.2.3三氯化铁溶液:75g三氯化铁(FeCl:·6H0)溶解于150mL盐酸和400mL水的混合液中,加人30%过氧化氢5mL,煮沸除去过量的过氧化氢。4.2.2.4硫酸高铺标准滴定溶液:c[Ce(SO.),]约为0.1mol/L。4.2.2.5邻菲啰啉指示剂溶液:5g/L。4.2.2.6酸洗石棉。

4.2.3分析步骤

称取0.5g试样(精确至0.0002g),置于500mL三角烧瓶内,加入直径4mm5mm玻璃珠适量,加25mL变性乙醇,加入适量干冰,振摇,始终使溶液保持0℃左右。再加入100mL萃取溶液振摇2 min~~5min,待铜的氧化物溶解完全后,在古氏埚中用酸洗石棉抽滤。酸洗石棉层的厚度以能阻止细微的铜粉穿透为度。用100mL.变性乙醇分两次洗涤烧瓶,并淋洗滤出残渣,再水洗两次,然后将残渣连同酸洗石棉转入原来的三角烧瓶中。加25mI三氯化铁溶液,振摇,残渣溶解后加人50ml水和2滴邻菲啰啉指示剂,用硫酸高标准滴定溶液滴定到溶液由橙红色变为青蓝色为终点。4.2.4分析结果的表述

以质量百分数表示的金属铜含量(X,)按式(2)计算:X2 = × 0. 031 77

式中:c—---硫酸高铺标准滴定溶液的实际浓度,mol/L;(2))

V—---滴定试验溶液消耗硫酸高标准滴定溶液的体积,mL;0.03177—与1.00mL硫酸高铺标准滴定溶液1c[Ce(SO)2·4HzO]1.000moi/L)相当的以克表示的铜(Cu)的质量;

m--试样的质量,g。

4.2.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.3氧化亚铜含量的计算

以质量百分数表示的氧化亚铜含量(X:)按式(3)计算:X: X1 - 2. 252X2

式中:X,-\—按氧化亚铜计算的总还原率,%;X2-一金属铜含量,%;

-金属铜换算为氧化亚铜的系数。4.4总铜的测定

4.4.1电沉积法(仲裁法)

4.4.1.1方法提要

HG/T 2961---1999

样品用硝酸、高氯酸溶解后,用旋转铂电极在一定电流下将铜完全电沉积出来,称量、计算总铜量。电沉积后的溶液用于测定非铜金属。4.4.1.2试剂和溶液

4.4.1.2.1硝酸;

4.4.1.2.2高氯酸;

4.4.1.2.3硫酸铵;

4.4.1.2.4丙酮。

4.4.1.3仪器、设备

电解分析器:配有旋转铂电极。4.4.1.4分析步骤

准确称取1.0g试样(精确至0.0001g),置于300mL烧杯中。加入10mL硝酸,煮沸3min。再加人10ml.高氯酸,加热冒烟5min,冷却后用水稀释至约150ml加人1ml硝酸和1g硫酸铵。称量旋转铂电极(精确至0.0001.g),放入溶液中,通2A电流电解2h。将铜电镀到旋转铂电极上,用水稀释并继续电解15min。取出电极,保留电解液(溶液A)用于测定其他非铜金属。用水和丙酮洗涤铂电极,于105℃~~110℃下干燥至恒重。4.4.1.5分析结果的表述

以质量百分数表示的总铜含量(X.)按式(4)计算:X.=m=m2×100

式中:m1\-

旋转铂电极加电沉积铜的质量,;旋转铂电极的质量,g;

试样的质量,g。

4.4.1.6允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.3%。4.4.2碘量法bzxZ.net

4.4.2.1方法提要

试样用硝硫混酸溶解后,冷却定容,干过滤。定量移取滤液,用氨水和乙酸调至弱酸性,加人掩蔽剂氟化钠,加入碘化钾,滴定释出的碘,计算总铜含量。4.4.2.2试剂和溶液

4.4.2.2.1硝酸;

4.4.2.2.2硫酸;

4.4.2.2.3碘化钾;

4.4.2.2.4乙酸:36%,

氨水溶液:1+1;

4. 2.2. 2. 5

氟化钠溶液:50g/I;

4.4.2.2.6

4.4.2.2.7

硫氰酸铵溶液:250g/1.

4.4.2.2.8硫代硫酸钠标准滴定溶液:c(NazS,O.)约为0.1mol/L;可溶性淀粉指示液:5g/L。

4. 4. 2. 2. 9

4.4.2.3分析步骤

称取1g试样(称准至0.0002g),加入20mL水、5mL硝酸、2.5ml硫酸,加热溶解并蒸发至有白烟逸出,放冷,移人100mL容量瓶,稀释至刻度,用定性滤纸干过滤,弃去前滤液。取滤液10ml,加入10ml.水,用氨水中和,待沉淀生成后继续中和到沉淀溶解。加5mL乙酸、8ml.氟化钠溶液.再加305

HG/T 2961--1999

2g碘化钾。用0.1N硫代硫酸钠标准滴定溶液滴定至溶液呈淡黄色。加5mIL淀粉溶液,继续滴定到蓝色消失。加人5mI.硫氰酸铵溶液,此时溶液又呈蓝色,继续用硫代硫酸钠标准滴定溶液滴定到蓝色消失为终点,

4.4.2.4分析结果的表述

以质量百分数表示的总铜含量(X4)按式(5)计算:X = V×0. 063 55 ×100

m×100

式中:c-..—硫代硫酸钠标准滴定溶液的实际浓度,mol/L;V

—硫代硫酸钠标准滴定溶液的消耗量,mL;m—-试样的质量,g;

0.06355—与1.00mL硫代硫酸钠标准滴定溶液[c(NazSz:)一1.000mol/L]相当的以克表示的铜(Cu)的质量。

4.4.2.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.3%。4.5·氯化物含量的测定

4.5.1试剂和溶液

4.5.1.1硝酸;

4.5.1.2硝酸银溶液:50g/L;

4.5.1.3碳酸钠饱和溶液。

4.5.2仪器、设备

玻璃砂地:G4。

4.5.3分析步骤

4.5.3.1试验溶液B的制备

推确称取约10g试样,加入过量的硝酸,微热至试样分解。用水稀释至约150mL,加人过量的碳酸钠饱和溶液,并加热至沸。将溶液转人500mL容量瓶中,用水稀释至刻度。静置沉降(溶液B)。4.5.3.2测定

移取50ml(溶液B)于250mL烧杯中,用硝酸调成微酸性,加几滴硝酸银溶液。如无沉淀生成,则可报告无氯化物。如有沉淀生成,缓慢加人过量的硝酸银溶液,待沉淀沉降后加热煮沸,用玻璃砂埚过滤,用冷水洗涤。于130℃烘干,恒重4.5.4分析结果的表述

以质量百分数表示的氯化物(以CI计)含量(X,)按式(6)计算:ml X0.247

m×50/500×100

式中:m--氯化银的质量,g;

m--试样的质量,g;

0.247--—氯化银换算为氯(CI)的系数。4.5.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.6硫酸盐含量的测定

4.6.1试剂和溶液

4.6.1.1硝酸。

4.6.1.2氯化钡溶液:100g/L。

称取117g氯化钡(BaC12·HzO)溶于水并稀释至1L。306

·(6)

4.6.1.3盐酸溶液:1+1。

4.6.2仪器、设备

玻璃砂:G4。

4.6.3分析步骤

HG/T 2961—1999

移取50mL(溶液B)于250ml.烧杯中,用硝酸调成微酸性,用水稀释至约200mL,加人约1ml.盐酸溶液,加热至沸并缓慢加人10mI.氯化钡溶液。静置沉降。用玻璃砂埚过滤,洗涤沉淀,于105℃~110℃下干燥至恒重。

4.6.4分析结果的表述

以质量百分数表示的硫酸盐(以SO计)含量(X。)按式(7)计算:Xe

中:m

-硫酸钡的质量,g;

一试样的质量,g;

m × 50/500

硫酸换算为硫酸盐(以SO4计)的系数。X 100

4.6.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.7水分的测定

(7)

4.7.1方法提要

将样品放置在圆底烧瓶内,加人二甲苯,用非明火加热烧瓶由二甲苯蒸气将样品中的水分带出。蒸气在冷凝器内,水冷凝分层于收集器,读出水分体积。4.7.2试剂和溶液

二甲苯。

4.7.3仪器、设备

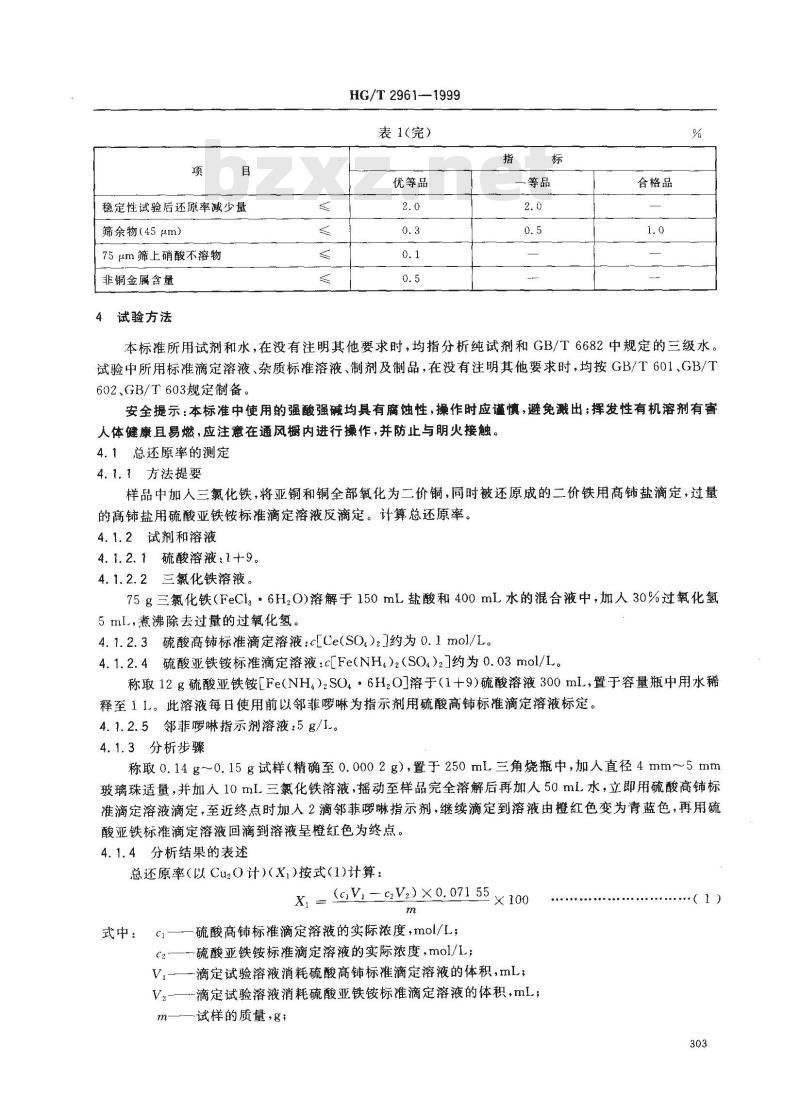

水分测定器:由短颈圆底烧瓶(500mL)、冷凝水收集器(10mL,具有0.1mL分度)和冷凝器三部分组成(见图1)。

冷凝器

冷凝水收集器

短颈圆底烧瓶

图1水分测定器

4.7.4分析步骤

HG/T 2961—1999

称取50g试样(精确至0.01g),置于水分测定器的烧瓶内,加入100mL二甲苯,在空气浴上加热使烧瓶中溶液沸腾,并持续半小时,至冷凝水收集器的水量不再增加时停止加热,如冷凝器壁附有水滴则用二甲苯洗下。读取收集器中水分的毫升数。4.7.5分析结果的表述

以质量百分数表示的水分含量(X,)按式(8)计算:×100

水的密度,常温下视为1g/mL;

式中:p-—

一水分的收集量,mL;

试样的质量,g。

4.7.6允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.8丙酮溶解物含量的测定

4.8.1试剂和溶液

芮酮。

...(8)

4.8.2分析步骤

准确称取5.0g试样,置于250mL带玻璃塞的锥形瓶中。加人100mL丙酮,剧烈摇动15min,静置沉降。将溶液通过慢速滤纸过滤到250mL烧杯中,用丙酮充分洗涤锥形瓶和滤纸,以洗出所有芮酮溶解物。在水浴上蒸发含溶解物的丙酮,使体积减小至约30mL,然后转移到已恒重的100mL烧杯中,用少量丙酮洗涤烧杯。将所有丙酮蒸发掉,并在105℃的烘箱中干燥至恒重。4.8.3分析结果的表述

以质量百分数表示的丙酮溶解物含量(X。)按式(9)计算:Xgml×100

...(9)

式中:m1—残渣质量,g;

m—试样的质量,g。

4.8.4允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.9稳定性试验

4.9.1试剂和溶液

硫酸溶液:11%。

4.9.2仪器、设备

4.9.2.1表面Ⅲ:$100 mm×15mm。4.9.2.2干燥器:见图2。

11%硫酸

图2干燥器

4.9.3分析步骤

HG/T 2961-1999

称取约100g试样,铺放于表面Ⅲ上,置于底部放有约200mL硫酸溶液的干燥器中(相对湿度为95%左右),盖严。将干燥器置于40℃恒温的烘箱中加热72h。从烘箱中取出试样,按4.1测定总还原率。称取留下的试样50g,按4.7测定水分含量。4.9.4分析结果的表述

以质量百分数表示的总还原率减少量(X。)按式(10)计算:X, = X-X/100- X2 100-.

式中:Xb—

稳定性试验前的总还原率;

X。—-—稳定性试验后的总还原率;X,

按4.7测定的水分含量。

4.9.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.5%。4.10筛余物(45um)含量的测定

4.10.1试剂和溶液

乙醇。

4.10.2仪器、设备

4.10.2.1试验筛:筛孔直径45μm;4.10.2.2排笔:4号。

4.10.3分析步骤

·(10)

称取约10g试样(精确至0.01g),放人已恒重的并用乙醇润湿过的筛子内,用乙醇将试样润湿,将筛底部分浸人水中,用排笔轻轻洗刷多次,更换洗水直至洗水澄清和排笔上没有试样,用水冲洗2次,再用乙醇冲洗一次,在(105士2)℃烘3小时后放人干燥器中,冷却至室温,称量,直至恒重。4.10.4分析结果的表述

以质量百分数表示的45μm筛上筛余物含量(X1.)按式(11)计算:Xio= m=m2×100

式中:mr—

试验筛和筛余物的质量,g;

试验筛的质量,g;

试样的质量,g。

4.10.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.1175μm筛上硝酸不溶物含量的测定4.11.1试剂和溶液

4.11.1.1乙醇;

4.11.1.2硝酸溶液:1+3。

4.11.2仪器、设备

4.11.2.1试验筛:筛孔直径75um;4.11.2.2玻璃砂埚:孔径为5μm~15μm;4.11.2.3排笔:4号。

4.11.3分析步骤

称取10g试样(精确至0.01g),用75μm试验筛代替45um试验筛,按4.10.3试验后,将筛上的筛余物全部移人250ml.烧杯中,加人50mL硝酸溶液,煮沸5min。用已用硝酸溶液清洗并恒重的玻璃砂过滤,用热水洗涤残渣,于105℃~110℃干燥至恒重。309

4.11.4分析结果的表述

HG/T 2961-1999

以质量百分数表示的75μm筛上硝酸不溶物含量(Xn)按式(12)计算:Xn

m-m2×100

--玻璃砂埚和硝酸不溶物质量,g;式中:mi---

-玻璃砂塔埚的质量,g;

试样的质量,多。

4.11.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.02%4.12非铜金属含量的测定

4.12.1方法提要

(12)

试样加酸溶解后,电解分离出铜,电解液蒸干除去高氯酸和硝酸,加水溶解,加氨水-氯化铵沉淀分离出铁,酸溶后用高铺盐滴定。滤液进-一步分离出钻和镍、锌。用相应方法测定。报告上述非铜金属总量。

4.12.2试剂和溶液

4.12.2.1硫酸。

4.12.2.2盐酸。

4.12.2.3氯化铵

4.12.2.4硫酸溶液:1+1。

4.12.2.5盐酸溶液:1+1。

4.12.2.6氯化铵溶液:50g/1。

4. 12. 2.7

铁氰化钾溶液:50g/1.。

氯化亚锡溶液:50g/1。

4. 12. 2. 8

氯化汞溶液:40g/1..

4. 12. 2. 9

亚铁氰化钾标准滴定溶液:cLK.Fe(CN)。]约为0.05mol/L。4. 12. 2. 10

按HG/T23231992的5.1.2.5配制和标定。4. 12. 2. 11

硫酸高铺标准滴定溶液:c[Ce(SO。),]约为0.1mol/L。邻菲啰啉指示剂:0.5%溶液。

4. 12. 2. 12

二苯胺指示剂:10g/L。

4. 12. 2. 13

称取1g二苯胺溶于100mL硫酸中。4.12.3分析步骤

-4.12.3.1分离

过滤电解法测定总铜含量后的溶液A,加人5mL硫酸,并将其蒸发至刚干以除去所有的高氯酸和硝酸,加人约150ml.水,再加氨水中和并过量5mL。加入10g氯化铵,将溶液微沸3min。使沉淀沉降,用慢速滤纸过滤并用氯化铵溶液洗涤沉淀,保留滤液(溶液C),用于4.12.3.3的测定。4.12.3.2铁含量的测定

以热盐酸溶液溶解滤纸上的沉淀,用锥形瓶收集溶液。滴加氯化亚锡溶液至溶液黄色消失并过量1~2滴,加 5mL氯化汞溶液,放置 3min。加2滴邻菲啰啉指示剂,用硫酸高标准滴定溶液滴定。以质量百分数表示的铁含量(XF)按式(13)计算:×100

式中:C——硫酸高铺标准滴定溶液的实际浓度,mol/L;V------硫酸高铺标准滴定溶液消耗的体积,mlL;310

·(13)

m.4.4...4试样的质量,g。

4.12.3.3钴和镍的测定

HG/T2961—1999

将溶液C蒸发到15mL~20mL,如果溶液有颜色,证明存在镍或钴,或两者均有,在测定锌之前必须除去。可按有关标准步骤处理和测定,报告总量。4.12.3.4锌的测定

用硫酸溶液中和4.12.3.3处理的溶液,并过量15mI。用水稀释至300ml。加人5滴二苯胺指示剂,加热至75℃,并用亚铁氰化钾标准滴定溶液滴定,终点时颜色由蓝色变为绿黄色。以质量百分数表示的锌含量(Xzn)按式(14)计算:Xzm=×100

-亚铁氰化钾标准滴定溶液的实际浓度,mol/I式中:C-——

V一--滴定试验溶液消耗亚铁氰化钾标准滴定溶液的体积,mL;m·4.4.1.4试样的质量,g

4.12.4分析结果的表述

以质量百分数表示的非铜金属含量(X12)按式(15)计算:Xi12 = Xre + XGN + X2n

式中:Xre-—铁含量,%;

XGN——钻和镍含量,%;

Xzn——锌含量,%。

5检验规则

·(15 )

5.1本标准规定的所有项目为型式检验项目,其中氧化亚铜、总铜、总还原率、金属铜、筛余物、水分为出厂检验项目,必须逐批检验。在正常生产情况下,三个月至少进行一次型式检验。5.2每批产品不超过10t。

5.3按照GB/T6678一1986中6.6的规定确定采样单元数。每一包装袋为个采样单元。采样时,用采样器从包装袋的上方斜插至料层的3/4处采样。将所取样品混合均匀,用四分法缩分到约500g,立即装人两个清洁、干燥的广口瓶中密封,瓶上粘贴标签,注明:生产厂名、产品名称、批号、采样日期和采样者姓名。一瓶作为实验室样品,另一瓶保存三个月备查。5.4工业氧化亚铜由生产厂的质量监督检验部门按本标准规定进行检验。生产厂应保证每批出厂产品都符合本标准要求。试验结果如有项指标不符合本标准要求时,应重新自两倍量的包装中采样复验,复验结果即使只有项指标不符合本标准要求,则整批产品为不合格。5.5在符合本标准贮存、运输条件下,生产厂应保证每批出厂的氧化亚铜从包装日算起三个月内氧化亚铜含量不低于本标准规定的指标;三个月以上六个月内,应保证氧化亚铜含量降低不超过本标准规定的1%。

5.6采用GB/T1250—1989中5.2规定的修约值比较法判定试验结果是否符合标准。6标志、标签

6.1工业氧化亚铜包装上应有牢固、清晰的标志,内容包括:生产厂名、厂址、产品名称、商标、净含量、等级、本标准编号。

6.2每批出厂的产品都应有质量证明书。内容包括:生产厂名、厂址、产品名称、商标、净含量、等级、批号或生产日期、产品质量符合本标准的证明和本标准编号。7包装、运输、贮存

7.1工业氧化亚铜采用铁桶、塑料桶或复合纸袋三种型式包装。铁桶包装内衬一层聚乙烯薄膜袋,厚311

HG/T2961--1999

度不小于0.07mm,铁桶包装每桶净含量为25kg或50kg;塑料桶包装每桶净含量为25kg;复合纸袋包装采用三层牛皮纸(80g/m2)内一层衬铝箔纸,每袋净含量为25kg。7.2铁桶或塑料桶包装内袋用维尼龙绳或与其质量相当的绳人工扎口,或用与其相当的其他方式封口,保证封口严密,铁桶盖应密封牢固;复合纸袋包装采用折口密封。7.3工业氧化亚铜产品贮存时应通风良好,不得与氧化剂混放。7.4.工业氧化亚铜产品运输时应注意防止日晒、雨淋,保持包装完好。312

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是非等效采用美国“材料和试验协会”ASTMD912:1981(1986)《防污涂料用氧化亚铜》和ASTMD283--84(90)《氧化亚铜及铜粉颜料试验方法》标准,对化工行业标准HG/T2961-1979(1997)《氧化亚铜》进行修订而成。本标准与ASTMD912:1981(1986)和ASTMD283:1984(1990)标准相比存在以下主要差异:本标准将产品分成优等品、一等品、合格品三个等级。其中优等品指标完全达到ASTMD912:1981(1986)指标要求,且总铜、总还原率和45μm筛余物根据国内产品特点和用户要求均严于ASTMD912:1981(1986)指标。

指标项目形式上比ASTMD912:1981(1986)多金属铜含量和水分指标。实质上ASTMD912:1981(1986)中为计算氧化亚铜含量也需测定该项,但不控制该项目。本标准与HG/T2961--1979(1997)相比作了如下重要修改:增加了稳定性、丙酮溶解物、氯化物、非铜金属和75μm筛上总硝酸不溶物指标及相应试验方法,并将产品分成优等品、一一等品、合格品三个等级。本标准采用了型式检验,对生产中能稳定控制的指标不作逐批检验。本标准自实施之日起,同时代替HG/T2961—1979(1997)。本标准由中华人民共和国原化学工业部技术监督司提出。本标准由全国化学标准化技术委员会无机化工分会归口。本标准起草单位:化学工业部天津化工研究院、江苏泰兴冶炼厂。本标准主要起草人:范国强、徐金章、张国华、钱亚。本标准1980年1月首次发布为国家标准GB1620--1979《氧化亚铜》,1992年调整为化工行业标准,原GB1620--1979于1997年废止,1998年重新编号为HG/T2961-—1979(1997)。本标准委托全国化学标准化技术委员会无机化工分会负责解释。301

1范围

中华人民共和国化工行业标准

氧化亚铜

工車业

Cuprous oxide for industrial useHG/T2961---1999

代替 HG/T 2961--1979(1997)

本标准规定了工业氧化亚铜的要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于工业氧化亚铜,该产品主要用于船舶防污漆、玻璃、农药等方面。分子式:Cu20

相对分子质量:143.09(按1995年国际相对原子质量)2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 6011988

GB/T 602 ---1988

GB/T 603—1988

GB/T1250—1989

GB/T 6678—1986

GB/T 6682—1992

化学试剂滴定分析(容量分析)用标准溶液的制备化学试剂

化学试剂

杂质测定用标准溶液的制备(neqISO6353-1:1982)试验方法中所用制剂及制品的制备(neqISO6353-1:1982)极限数值的表示方法和判定方法化工产品采样总则

分析实验室用水规格和试验方法(neqISO3696:1987)HG/T2323—1992

3要求

工业氯化锌

外观:橙红色至暗红色粉末。

工业氧化亚铜应符合表1要求。

表1要求

总还原率(以CuzO计)

金属铜(Cu)含量

优等品

氧化亚铜(以CuzO计)含量

总铜(Cu)含量

氯化物(以CI计)含量

硫酸盐(以SO.计)含量

丙酮溶解物含量

国家石油和化学工业局1999-08-12批准302

一等品

合格品

2000-10-01实施

稳定性试验后还原率减少量

筛余物(45μm)

75 μm筛上硝酸不溶物

非铜金属含量

试验方法

HG/T 2961—1999

表1(完)

优等品

合格品

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682中规定的三级水。试验中所用标准滴定溶液、杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T601、GB/T602、GB/T603规定制备。

安全提示:本标准中使用的强酸强碱均具有腐蚀性,操作时应谨慎,避免溅出;挥发性有机溶剂有害人体健康且易燃,应注意在通风橱内进行操作,并防止与明火接触。4.1总还原率的测定

4.1.1方法提要

样品中加人三氯化铁,将亚铜和铜全部氧化为二价铜,同时被还原成的二价铁用高铺盐滴定,过量的高铈盐用硫酸亚铁铵标准滴定溶液反滴定。计算总还原率。4.1.2试剂和溶液

4.1.2.1硫酸溶液:1+9。

4.1.2.2三氯化铁溶液。

75g三氟化铁(FeCl3·6H,O)溶解于150mL盐酸和400mL水的混合液中,加人30%过氧化氢5mL,煮沸除去过量的过氧化氢。4.1.2.3硫酸高铺标准滴定溶液:c[Ce(SO4)2]约为0.1 mol/L。4.1.2.4硫酸亚铁铵标准滴定溶液:cLFe(NH4)2(SO.)2]约为0.03mol/L。称取12g硫酸亚铁铵[Fe(NH),SO·6H,O]溶于(1+9)硫酸溶液300mL,置于容量瓶中用水稀释至1I。此溶液每日使用前以邻菲啰啉为指示剂用硫酸高标推滴定溶液标定。4.1.2.5邻菲啰啉指示剂溶液:5g/L。4.1.3分析步骤

称取0.14g~~0.15g试样(精确至0.0002g),置于250mL三角烧瓶中,加人直径4mm~5mm玻璃珠适量,并加人10mL三氯化铁溶液,摇动至样品完全溶解后再加人50mL水,立即用硫酸高铺标准滴定溶液滴定,至近终点时加人2滴邻菲啰琳指示剂,继续滴定到溶液由橙红色变为青蓝色,再用硫酸亚铁标准滴定溶液回滴到溶液呈橙红色为终点。4.1.4分析结果的表述

总还原率以CuzO计)(X,)按式(1)计算:X = (cVi-Va)×0. 071 55 × 100(1)

一硫酸高铺标准滴定溶液的实际浓度,mol/L;式中:ci-

C2-——硫酸亚铁铵标准滴定溶液的实际浓度,mol/ L;Vi-—滴定试验溶液消耗硫酸高铺标准滴定溶液的体积,mL;V2——-滴定试验溶液消耗硫酸亚铁铵标准滴定溶液的体积,mL;一试样的质量,g;

HG/T 2961-1999

0. 07155..

-与1.00 mI.硫酸高标准滴定溶液(cCe(S0)2·4H,0l=1.000 mol/L)相当的以克表示的氧化亚铜(CuzO)的质量。4.1.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.3%。4.2金属铜含量的测定

4.2.1方法提要

样品在低温下,加人萃取溶液将铜的氧化物全部溶解,与金属铜过滤分离后,铜用三氯化铁氧化,同时被还原成的二价铁用高铺盐滴定,计算金属铜含量。4.2.2试剂和溶液

4.2.2.1变性乙醇:95%乙醇995ml.加5mL苯。4.2.2.2萃取溶液:40g氯化亚锡(SnCl2·2H2O)溶解于40mL盐酸中,再加人1000ml.变性乙醇充分混合。

4.2.2.3三氯化铁溶液:75g三氯化铁(FeCl:·6H0)溶解于150mL盐酸和400mL水的混合液中,加人30%过氧化氢5mL,煮沸除去过量的过氧化氢。4.2.2.4硫酸高铺标准滴定溶液:c[Ce(SO.),]约为0.1mol/L。4.2.2.5邻菲啰啉指示剂溶液:5g/L。4.2.2.6酸洗石棉。

4.2.3分析步骤

称取0.5g试样(精确至0.0002g),置于500mL三角烧瓶内,加入直径4mm5mm玻璃珠适量,加25mL变性乙醇,加入适量干冰,振摇,始终使溶液保持0℃左右。再加入100mL萃取溶液振摇2 min~~5min,待铜的氧化物溶解完全后,在古氏埚中用酸洗石棉抽滤。酸洗石棉层的厚度以能阻止细微的铜粉穿透为度。用100mL.变性乙醇分两次洗涤烧瓶,并淋洗滤出残渣,再水洗两次,然后将残渣连同酸洗石棉转入原来的三角烧瓶中。加25mI三氯化铁溶液,振摇,残渣溶解后加人50ml水和2滴邻菲啰啉指示剂,用硫酸高标准滴定溶液滴定到溶液由橙红色变为青蓝色为终点。4.2.4分析结果的表述

以质量百分数表示的金属铜含量(X,)按式(2)计算:X2 = × 0. 031 77

式中:c—---硫酸高铺标准滴定溶液的实际浓度,mol/L;(2))

V—---滴定试验溶液消耗硫酸高标准滴定溶液的体积,mL;0.03177—与1.00mL硫酸高铺标准滴定溶液1c[Ce(SO)2·4HzO]1.000moi/L)相当的以克表示的铜(Cu)的质量;

m--试样的质量,g。

4.2.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.3氧化亚铜含量的计算

以质量百分数表示的氧化亚铜含量(X:)按式(3)计算:X: X1 - 2. 252X2

式中:X,-\—按氧化亚铜计算的总还原率,%;X2-一金属铜含量,%;

-金属铜换算为氧化亚铜的系数。4.4总铜的测定

4.4.1电沉积法(仲裁法)

4.4.1.1方法提要

HG/T 2961---1999

样品用硝酸、高氯酸溶解后,用旋转铂电极在一定电流下将铜完全电沉积出来,称量、计算总铜量。电沉积后的溶液用于测定非铜金属。4.4.1.2试剂和溶液

4.4.1.2.1硝酸;

4.4.1.2.2高氯酸;

4.4.1.2.3硫酸铵;

4.4.1.2.4丙酮。

4.4.1.3仪器、设备

电解分析器:配有旋转铂电极。4.4.1.4分析步骤

准确称取1.0g试样(精确至0.0001g),置于300mL烧杯中。加入10mL硝酸,煮沸3min。再加人10ml.高氯酸,加热冒烟5min,冷却后用水稀释至约150ml加人1ml硝酸和1g硫酸铵。称量旋转铂电极(精确至0.0001.g),放入溶液中,通2A电流电解2h。将铜电镀到旋转铂电极上,用水稀释并继续电解15min。取出电极,保留电解液(溶液A)用于测定其他非铜金属。用水和丙酮洗涤铂电极,于105℃~~110℃下干燥至恒重。4.4.1.5分析结果的表述

以质量百分数表示的总铜含量(X.)按式(4)计算:X.=m=m2×100

式中:m1\-

旋转铂电极加电沉积铜的质量,;旋转铂电极的质量,g;

试样的质量,g。

4.4.1.6允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.3%。4.4.2碘量法bzxZ.net

4.4.2.1方法提要

试样用硝硫混酸溶解后,冷却定容,干过滤。定量移取滤液,用氨水和乙酸调至弱酸性,加人掩蔽剂氟化钠,加入碘化钾,滴定释出的碘,计算总铜含量。4.4.2.2试剂和溶液

4.4.2.2.1硝酸;

4.4.2.2.2硫酸;

4.4.2.2.3碘化钾;

4.4.2.2.4乙酸:36%,

氨水溶液:1+1;

4. 2.2. 2. 5

氟化钠溶液:50g/I;

4.4.2.2.6

4.4.2.2.7

硫氰酸铵溶液:250g/1.

4.4.2.2.8硫代硫酸钠标准滴定溶液:c(NazS,O.)约为0.1mol/L;可溶性淀粉指示液:5g/L。

4. 4. 2. 2. 9

4.4.2.3分析步骤

称取1g试样(称准至0.0002g),加入20mL水、5mL硝酸、2.5ml硫酸,加热溶解并蒸发至有白烟逸出,放冷,移人100mL容量瓶,稀释至刻度,用定性滤纸干过滤,弃去前滤液。取滤液10ml,加入10ml.水,用氨水中和,待沉淀生成后继续中和到沉淀溶解。加5mL乙酸、8ml.氟化钠溶液.再加305

HG/T 2961--1999

2g碘化钾。用0.1N硫代硫酸钠标准滴定溶液滴定至溶液呈淡黄色。加5mIL淀粉溶液,继续滴定到蓝色消失。加人5mI.硫氰酸铵溶液,此时溶液又呈蓝色,继续用硫代硫酸钠标准滴定溶液滴定到蓝色消失为终点,

4.4.2.4分析结果的表述

以质量百分数表示的总铜含量(X4)按式(5)计算:X = V×0. 063 55 ×100

m×100

式中:c-..—硫代硫酸钠标准滴定溶液的实际浓度,mol/L;V

—硫代硫酸钠标准滴定溶液的消耗量,mL;m—-试样的质量,g;

0.06355—与1.00mL硫代硫酸钠标准滴定溶液[c(NazSz:)一1.000mol/L]相当的以克表示的铜(Cu)的质量。

4.4.2.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.3%。4.5·氯化物含量的测定

4.5.1试剂和溶液

4.5.1.1硝酸;

4.5.1.2硝酸银溶液:50g/L;

4.5.1.3碳酸钠饱和溶液。

4.5.2仪器、设备

玻璃砂地:G4。

4.5.3分析步骤

4.5.3.1试验溶液B的制备

推确称取约10g试样,加入过量的硝酸,微热至试样分解。用水稀释至约150mL,加人过量的碳酸钠饱和溶液,并加热至沸。将溶液转人500mL容量瓶中,用水稀释至刻度。静置沉降(溶液B)。4.5.3.2测定

移取50ml(溶液B)于250mL烧杯中,用硝酸调成微酸性,加几滴硝酸银溶液。如无沉淀生成,则可报告无氯化物。如有沉淀生成,缓慢加人过量的硝酸银溶液,待沉淀沉降后加热煮沸,用玻璃砂埚过滤,用冷水洗涤。于130℃烘干,恒重4.5.4分析结果的表述

以质量百分数表示的氯化物(以CI计)含量(X,)按式(6)计算:ml X0.247

m×50/500×100

式中:m--氯化银的质量,g;

m--试样的质量,g;

0.247--—氯化银换算为氯(CI)的系数。4.5.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.6硫酸盐含量的测定

4.6.1试剂和溶液

4.6.1.1硝酸。

4.6.1.2氯化钡溶液:100g/L。

称取117g氯化钡(BaC12·HzO)溶于水并稀释至1L。306

·(6)

4.6.1.3盐酸溶液:1+1。

4.6.2仪器、设备

玻璃砂:G4。

4.6.3分析步骤

HG/T 2961—1999

移取50mL(溶液B)于250ml.烧杯中,用硝酸调成微酸性,用水稀释至约200mL,加人约1ml.盐酸溶液,加热至沸并缓慢加人10mI.氯化钡溶液。静置沉降。用玻璃砂埚过滤,洗涤沉淀,于105℃~110℃下干燥至恒重。

4.6.4分析结果的表述

以质量百分数表示的硫酸盐(以SO计)含量(X。)按式(7)计算:Xe

中:m

-硫酸钡的质量,g;

一试样的质量,g;

m × 50/500

硫酸换算为硫酸盐(以SO4计)的系数。X 100

4.6.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.7水分的测定

(7)

4.7.1方法提要

将样品放置在圆底烧瓶内,加人二甲苯,用非明火加热烧瓶由二甲苯蒸气将样品中的水分带出。蒸气在冷凝器内,水冷凝分层于收集器,读出水分体积。4.7.2试剂和溶液

二甲苯。

4.7.3仪器、设备

水分测定器:由短颈圆底烧瓶(500mL)、冷凝水收集器(10mL,具有0.1mL分度)和冷凝器三部分组成(见图1)。

冷凝器

冷凝水收集器

短颈圆底烧瓶

图1水分测定器

4.7.4分析步骤

HG/T 2961—1999

称取50g试样(精确至0.01g),置于水分测定器的烧瓶内,加入100mL二甲苯,在空气浴上加热使烧瓶中溶液沸腾,并持续半小时,至冷凝水收集器的水量不再增加时停止加热,如冷凝器壁附有水滴则用二甲苯洗下。读取收集器中水分的毫升数。4.7.5分析结果的表述

以质量百分数表示的水分含量(X,)按式(8)计算:×100

水的密度,常温下视为1g/mL;

式中:p-—

一水分的收集量,mL;

试样的质量,g。

4.7.6允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.8丙酮溶解物含量的测定

4.8.1试剂和溶液

芮酮。

...(8)

4.8.2分析步骤

准确称取5.0g试样,置于250mL带玻璃塞的锥形瓶中。加人100mL丙酮,剧烈摇动15min,静置沉降。将溶液通过慢速滤纸过滤到250mL烧杯中,用丙酮充分洗涤锥形瓶和滤纸,以洗出所有芮酮溶解物。在水浴上蒸发含溶解物的丙酮,使体积减小至约30mL,然后转移到已恒重的100mL烧杯中,用少量丙酮洗涤烧杯。将所有丙酮蒸发掉,并在105℃的烘箱中干燥至恒重。4.8.3分析结果的表述

以质量百分数表示的丙酮溶解物含量(X。)按式(9)计算:Xgml×100

...(9)

式中:m1—残渣质量,g;

m—试样的质量,g。

4.8.4允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.9稳定性试验

4.9.1试剂和溶液

硫酸溶液:11%。

4.9.2仪器、设备

4.9.2.1表面Ⅲ:$100 mm×15mm。4.9.2.2干燥器:见图2。

11%硫酸

图2干燥器

4.9.3分析步骤

HG/T 2961-1999

称取约100g试样,铺放于表面Ⅲ上,置于底部放有约200mL硫酸溶液的干燥器中(相对湿度为95%左右),盖严。将干燥器置于40℃恒温的烘箱中加热72h。从烘箱中取出试样,按4.1测定总还原率。称取留下的试样50g,按4.7测定水分含量。4.9.4分析结果的表述

以质量百分数表示的总还原率减少量(X。)按式(10)计算:X, = X-X/100- X2 100-.

式中:Xb—

稳定性试验前的总还原率;

X。—-—稳定性试验后的总还原率;X,

按4.7测定的水分含量。

4.9.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.5%。4.10筛余物(45um)含量的测定

4.10.1试剂和溶液

乙醇。

4.10.2仪器、设备

4.10.2.1试验筛:筛孔直径45μm;4.10.2.2排笔:4号。

4.10.3分析步骤

·(10)

称取约10g试样(精确至0.01g),放人已恒重的并用乙醇润湿过的筛子内,用乙醇将试样润湿,将筛底部分浸人水中,用排笔轻轻洗刷多次,更换洗水直至洗水澄清和排笔上没有试样,用水冲洗2次,再用乙醇冲洗一次,在(105士2)℃烘3小时后放人干燥器中,冷却至室温,称量,直至恒重。4.10.4分析结果的表述

以质量百分数表示的45μm筛上筛余物含量(X1.)按式(11)计算:Xio= m=m2×100

式中:mr—

试验筛和筛余物的质量,g;

试验筛的质量,g;

试样的质量,g。

4.10.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.1%。4.1175μm筛上硝酸不溶物含量的测定4.11.1试剂和溶液

4.11.1.1乙醇;

4.11.1.2硝酸溶液:1+3。

4.11.2仪器、设备

4.11.2.1试验筛:筛孔直径75um;4.11.2.2玻璃砂埚:孔径为5μm~15μm;4.11.2.3排笔:4号。

4.11.3分析步骤

称取10g试样(精确至0.01g),用75μm试验筛代替45um试验筛,按4.10.3试验后,将筛上的筛余物全部移人250ml.烧杯中,加人50mL硝酸溶液,煮沸5min。用已用硝酸溶液清洗并恒重的玻璃砂过滤,用热水洗涤残渣,于105℃~110℃干燥至恒重。309

4.11.4分析结果的表述

HG/T 2961-1999

以质量百分数表示的75μm筛上硝酸不溶物含量(Xn)按式(12)计算:Xn

m-m2×100

--玻璃砂埚和硝酸不溶物质量,g;式中:mi---

-玻璃砂塔埚的质量,g;

试样的质量,多。

4.11.5允许差

取平行测定结果的算术平均值为测定结果。两次平行测定结果的绝对差值不大于0.02%4.12非铜金属含量的测定

4.12.1方法提要

(12)

试样加酸溶解后,电解分离出铜,电解液蒸干除去高氯酸和硝酸,加水溶解,加氨水-氯化铵沉淀分离出铁,酸溶后用高铺盐滴定。滤液进-一步分离出钻和镍、锌。用相应方法测定。报告上述非铜金属总量。

4.12.2试剂和溶液

4.12.2.1硫酸。

4.12.2.2盐酸。

4.12.2.3氯化铵

4.12.2.4硫酸溶液:1+1。

4.12.2.5盐酸溶液:1+1。

4.12.2.6氯化铵溶液:50g/1。

4. 12. 2.7

铁氰化钾溶液:50g/1.。

氯化亚锡溶液:50g/1。

4. 12. 2. 8

氯化汞溶液:40g/1..

4. 12. 2. 9

亚铁氰化钾标准滴定溶液:cLK.Fe(CN)。]约为0.05mol/L。4. 12. 2. 10

按HG/T23231992的5.1.2.5配制和标定。4. 12. 2. 11

硫酸高铺标准滴定溶液:c[Ce(SO。),]约为0.1mol/L。邻菲啰啉指示剂:0.5%溶液。

4. 12. 2. 12

二苯胺指示剂:10g/L。

4. 12. 2. 13

称取1g二苯胺溶于100mL硫酸中。4.12.3分析步骤

-4.12.3.1分离

过滤电解法测定总铜含量后的溶液A,加人5mL硫酸,并将其蒸发至刚干以除去所有的高氯酸和硝酸,加人约150ml.水,再加氨水中和并过量5mL。加入10g氯化铵,将溶液微沸3min。使沉淀沉降,用慢速滤纸过滤并用氯化铵溶液洗涤沉淀,保留滤液(溶液C),用于4.12.3.3的测定。4.12.3.2铁含量的测定

以热盐酸溶液溶解滤纸上的沉淀,用锥形瓶收集溶液。滴加氯化亚锡溶液至溶液黄色消失并过量1~2滴,加 5mL氯化汞溶液,放置 3min。加2滴邻菲啰啉指示剂,用硫酸高标准滴定溶液滴定。以质量百分数表示的铁含量(XF)按式(13)计算:×100

式中:C——硫酸高铺标准滴定溶液的实际浓度,mol/L;V------硫酸高铺标准滴定溶液消耗的体积,mlL;310

·(13)

m.4.4...4试样的质量,g。

4.12.3.3钴和镍的测定

HG/T2961—1999

将溶液C蒸发到15mL~20mL,如果溶液有颜色,证明存在镍或钴,或两者均有,在测定锌之前必须除去。可按有关标准步骤处理和测定,报告总量。4.12.3.4锌的测定

用硫酸溶液中和4.12.3.3处理的溶液,并过量15mI。用水稀释至300ml。加人5滴二苯胺指示剂,加热至75℃,并用亚铁氰化钾标准滴定溶液滴定,终点时颜色由蓝色变为绿黄色。以质量百分数表示的锌含量(Xzn)按式(14)计算:Xzm=×100

-亚铁氰化钾标准滴定溶液的实际浓度,mol/I式中:C-——

V一--滴定试验溶液消耗亚铁氰化钾标准滴定溶液的体积,mL;m·4.4.1.4试样的质量,g

4.12.4分析结果的表述

以质量百分数表示的非铜金属含量(X12)按式(15)计算:Xi12 = Xre + XGN + X2n

式中:Xre-—铁含量,%;

XGN——钻和镍含量,%;

Xzn——锌含量,%。

5检验规则

·(15 )

5.1本标准规定的所有项目为型式检验项目,其中氧化亚铜、总铜、总还原率、金属铜、筛余物、水分为出厂检验项目,必须逐批检验。在正常生产情况下,三个月至少进行一次型式检验。5.2每批产品不超过10t。

5.3按照GB/T6678一1986中6.6的规定确定采样单元数。每一包装袋为个采样单元。采样时,用采样器从包装袋的上方斜插至料层的3/4处采样。将所取样品混合均匀,用四分法缩分到约500g,立即装人两个清洁、干燥的广口瓶中密封,瓶上粘贴标签,注明:生产厂名、产品名称、批号、采样日期和采样者姓名。一瓶作为实验室样品,另一瓶保存三个月备查。5.4工业氧化亚铜由生产厂的质量监督检验部门按本标准规定进行检验。生产厂应保证每批出厂产品都符合本标准要求。试验结果如有项指标不符合本标准要求时,应重新自两倍量的包装中采样复验,复验结果即使只有项指标不符合本标准要求,则整批产品为不合格。5.5在符合本标准贮存、运输条件下,生产厂应保证每批出厂的氧化亚铜从包装日算起三个月内氧化亚铜含量不低于本标准规定的指标;三个月以上六个月内,应保证氧化亚铜含量降低不超过本标准规定的1%。

5.6采用GB/T1250—1989中5.2规定的修约值比较法判定试验结果是否符合标准。6标志、标签

6.1工业氧化亚铜包装上应有牢固、清晰的标志,内容包括:生产厂名、厂址、产品名称、商标、净含量、等级、本标准编号。

6.2每批出厂的产品都应有质量证明书。内容包括:生产厂名、厂址、产品名称、商标、净含量、等级、批号或生产日期、产品质量符合本标准的证明和本标准编号。7包装、运输、贮存

7.1工业氧化亚铜采用铁桶、塑料桶或复合纸袋三种型式包装。铁桶包装内衬一层聚乙烯薄膜袋,厚311

HG/T2961--1999

度不小于0.07mm,铁桶包装每桶净含量为25kg或50kg;塑料桶包装每桶净含量为25kg;复合纸袋包装采用三层牛皮纸(80g/m2)内一层衬铝箔纸,每袋净含量为25kg。7.2铁桶或塑料桶包装内袋用维尼龙绳或与其质量相当的绳人工扎口,或用与其相当的其他方式封口,保证封口严密,铁桶盖应密封牢固;复合纸袋包装采用折口密封。7.3工业氧化亚铜产品贮存时应通风良好,不得与氧化剂混放。7.4.工业氧化亚铜产品运输时应注意防止日晒、雨淋,保持包装完好。312

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。