HG/T 3256-2001

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3256-2001.Molybdenum disulfide for industrial use.

1范围

HG/T 3256规定了工业二硫化钼的技术要求.试验方法、检验规则以及标志、标签.包装、运输和贮存。

HG/T 3256适用于工业二硫化钼产品。该产品用作固体润滑剂和各种润滑剂的添加剂。

分子式:MoS2

相对分子质量:160.07(按1999 国际相对原子质量)

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 602-1988 化学试剂杂质测定用标准溶液的制备(neq ISO 6353-1:1982)

GB/T 603-1988 化学剂剂试验方法中所用制剂及制品的制备(neq ISO 6353-1;1982)

GB/T 1250-1989 极限数值的表示方法和判定方法

GB/T 3049-1986 化工产品铁含量测定的通用方法邻菲哕啉分光光度法(neq ISO 6685:1982 )

GB/T 6678- 1986 化工产品采样总则

GB/ T 6682-1992 分析实验室用水规格和试验方法(eqv ISO 3696:1987)

3要求

3.1外观:黑色或稍带银灰色极细粉末。

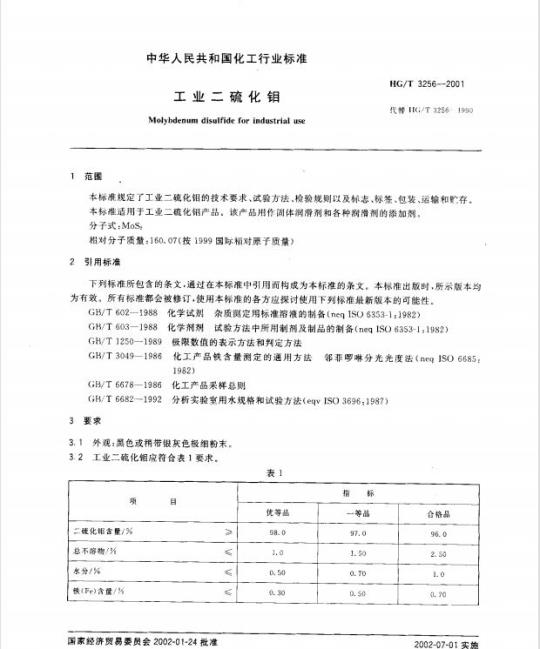

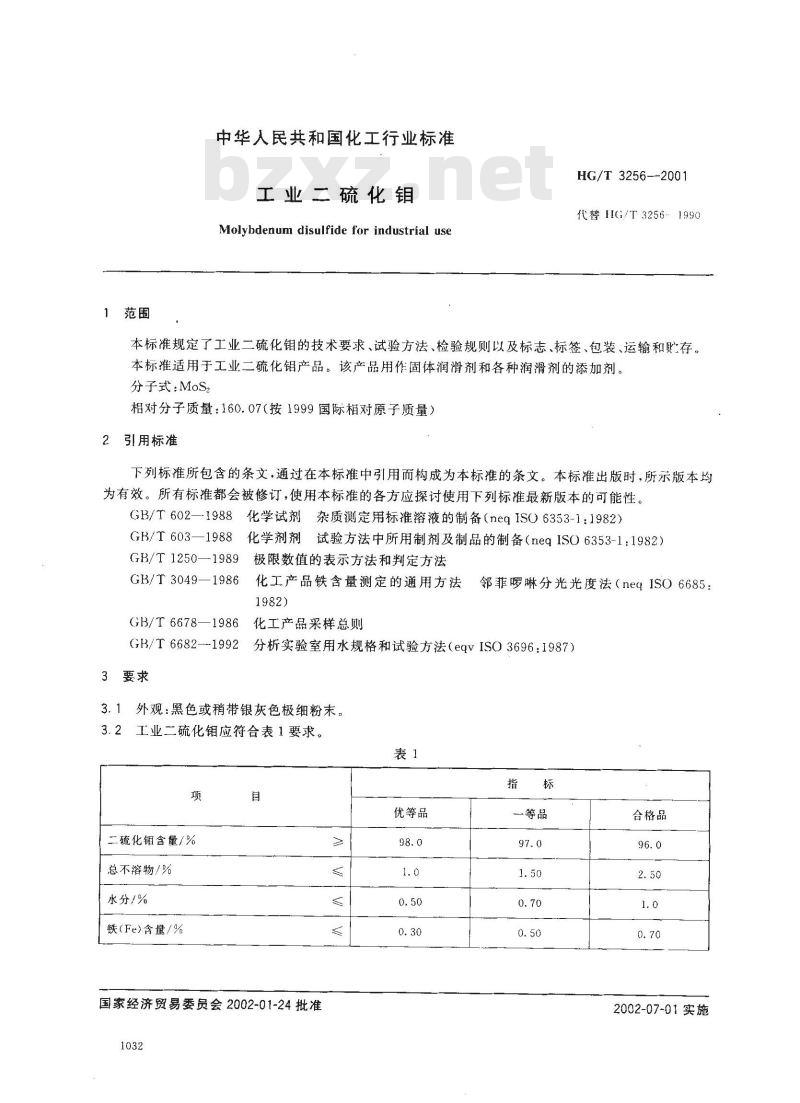

3.2工业二硫化钼应符合表1要求。

4试验方法

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682中规定的三级水。

试验中所用杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T 602、GB/T 603之规定制备。

安全指示:试验中所用的强酸均具有腐蚀性,操作时应小心!

4.1二硫化钼含量的测定

1范围

HG/T 3256规定了工业二硫化钼的技术要求.试验方法、检验规则以及标志、标签.包装、运输和贮存。

HG/T 3256适用于工业二硫化钼产品。该产品用作固体润滑剂和各种润滑剂的添加剂。

分子式:MoS2

相对分子质量:160.07(按1999 国际相对原子质量)

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 602-1988 化学试剂杂质测定用标准溶液的制备(neq ISO 6353-1:1982)

GB/T 603-1988 化学剂剂试验方法中所用制剂及制品的制备(neq ISO 6353-1;1982)

GB/T 1250-1989 极限数值的表示方法和判定方法

GB/T 3049-1986 化工产品铁含量测定的通用方法邻菲哕啉分光光度法(neq ISO 6685:1982 )

GB/T 6678- 1986 化工产品采样总则

GB/ T 6682-1992 分析实验室用水规格和试验方法(eqv ISO 3696:1987)

3要求

3.1外观:黑色或稍带银灰色极细粉末。

3.2工业二硫化钼应符合表1要求。

4试验方法

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682中规定的三级水。

试验中所用杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T 602、GB/T 603之规定制备。

安全指示:试验中所用的强酸均具有腐蚀性,操作时应小心!

4.1二硫化钼含量的测定

标准图片预览

标准内容

备案号:10097—2002

HG/T3256—2001

本标准是非等效采用美国航空航天材料标准AMS-M-7866:1998《工业润滑品二硫化钼》对推荐性化工行业标准HG/T3256--1990《工业二硫化钼》进行修订而成。本标准与AMS-M-7866:1998的主要技术差异为:AMS-M-7866:1998设一个级别,八项指标,即二硫化钼含量、总不溶物含量、水分、腐蚀、细度、水溶物含量、耐腐蚀和油含量。本标准设优等品、一等品和合格品三个级别,八项指标,将水溶物含量、耐腐蚀改为铁含量和二氧化硅含量。本标准与HG/T3256—1990的主要技术差异为:增加了优等品级别的技术指标。·增设了二氧化硅含量和油含量二项指标。本标准自实施之日起,同时代替HG/T3256—1990。本标准由原国家石油和化学工业局政策法规司提出。本标准由全国化学标准化技术委员会无机化工分会归口。本标准起草单位天津化工研究设计院、上海胶体化工厂。本标准主要起草人:苏培基、朱美华、卢贵平。本标准于1990年首次发布,1999年转化为化工行业标准。本标准委托全国化学标准化技术委员会无机化工分会负责解释。1031

1范围

中华人民共和国化工行业标准

工业二硫化钼

Molybdenum disulfide forindustrial useHG/T 3256--2001

代替HG/T3256-1990

本标准规定了工业二硫化钼的技术要求、试验方法、检验规则以及标志、标签、包装、运输和贮存。本标准适用于工业二硫化铝产品。该产品用作固体润滑剂和各种润滑剂的添加剂。分子式:MoS2

相对分子质量:160.07(按1999国际相对原子质量)引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T602—-1988化学试剂杂质测定用标推溶液的制备(neqISO6353-1:1982)GB/T 603—1988

化学剂剂试验方法中所用制剂及制品的制备(neqISO6353-1:1982)GB/T1250—1989极限数值的表示方法和判定方法GB/T3049—1986化工产品铁含量测定的通用方法1982)

GB/T6678—1986

化工产品采样总则

邻菲啰琳分光光度法(neqISO6685:GB/T6682—1992分析实验室用水规格和试验方法(eqvISO3696:1987)3要求

3.1外观:黑色或稍带银灰色极细粉末。3.2工业二硫化钼应符合表1要求。表1

二硫化钼含量/%

总不溶物/%

水分/%

铁(Fe)含量/%

国家经济贸易委员会2002-01-24批准1032

优等品

一等品

合格品

2002-07-01实施

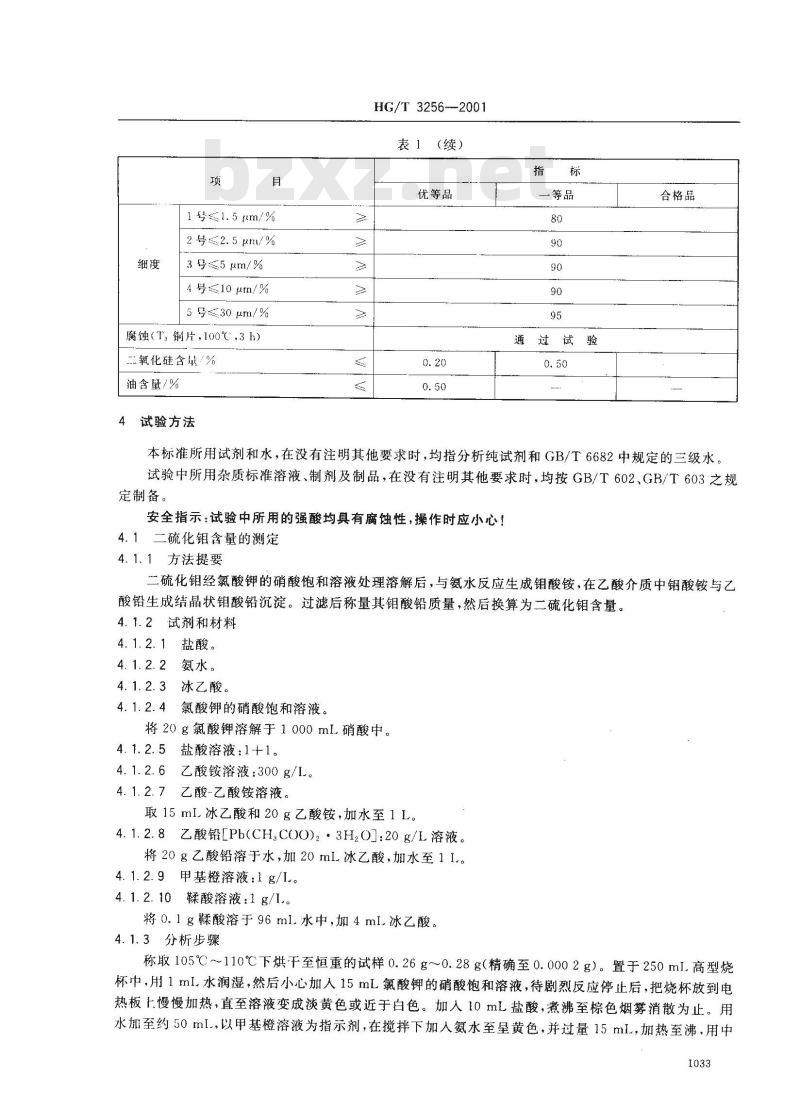

1号≤1.5μm/%

2号2.5μm/%

3号≤5μm/%

4号≤≥10 μrn/%

5号≤30 μm/%

腐蚀(T,铜片,100℃.3h)

二氧化硅含量/%

油含量/%

试验方法

HG/T 3256--2001

表1(续)

优等品

一等品

通过试验

合格品

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682中规定的三级水。试验中所用杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T602、GB/T603之规定制备。

安全指示:试验中所用的强酸均具有腐蚀性,操作时应小心!4.1二硫化钼含量的测定

4.1.1方法提要

二硫化钼经氯酸钾的硝酸饱和溶液处理溶解后,与氨水反应生成钼酸铵,在乙酸介质中锯酸铵与乙酸铅生成结晶状钼酸铅沉淀。过滤后称量其钼酸铅质量,然后换算为二硫化钼含量。4.1.2试剂和材料

4.1.2.1盐酸。

氨水。

4. 1. 2. 2

4. 1.2. 3

4. 1.2. 4

冰乙酸。

氯酸钾的硝酸饱和溶液。

将20g氯酸钾溶解于1000mL硝酸中。4.1.2.5

4. 1. 2. 7

盐酸溶液:1+1。

乙酸铵溶液:300g/L。

乙酸-乙酸铵溶液。

取15ml,冰乙酸和20g乙酸铵,加水至1L。4.1.2.8乙酸铅[Pb(CH.COO)2·3H,O]:20g/L溶液。将20g乙酸铅溶于水,加20mL冰乙酸,加水至1I.4.1.2.9甲基橙溶液:1g/I。

4.1.2.10酸溶液:1g/1.。

将0.1g酸溶于96ml水中,加4ml冰乙酸。4.1.3分析步骤

称取105℃~110℃下烘干至恒重的试样0.26g~0.28g(精确至0.0002g)。置于250ml.高型烧杯中,用1ml.水润湿,然后小心加人15mL氯酸钾的硝酸饱和溶液,待剧烈反应停止后,把烧杯放到电热板上慢慢加热,直至溶液变成淡黄色或近于白色。加人10mL盐酸,煮沸至棕色烟雾消散为止。用水加至约50ml,以甲基橙溶液为指示剂,在搅拌下加入氨水至呈黄色,并过量15mL,加热至沸,用中1033

HG/T 3256-2001

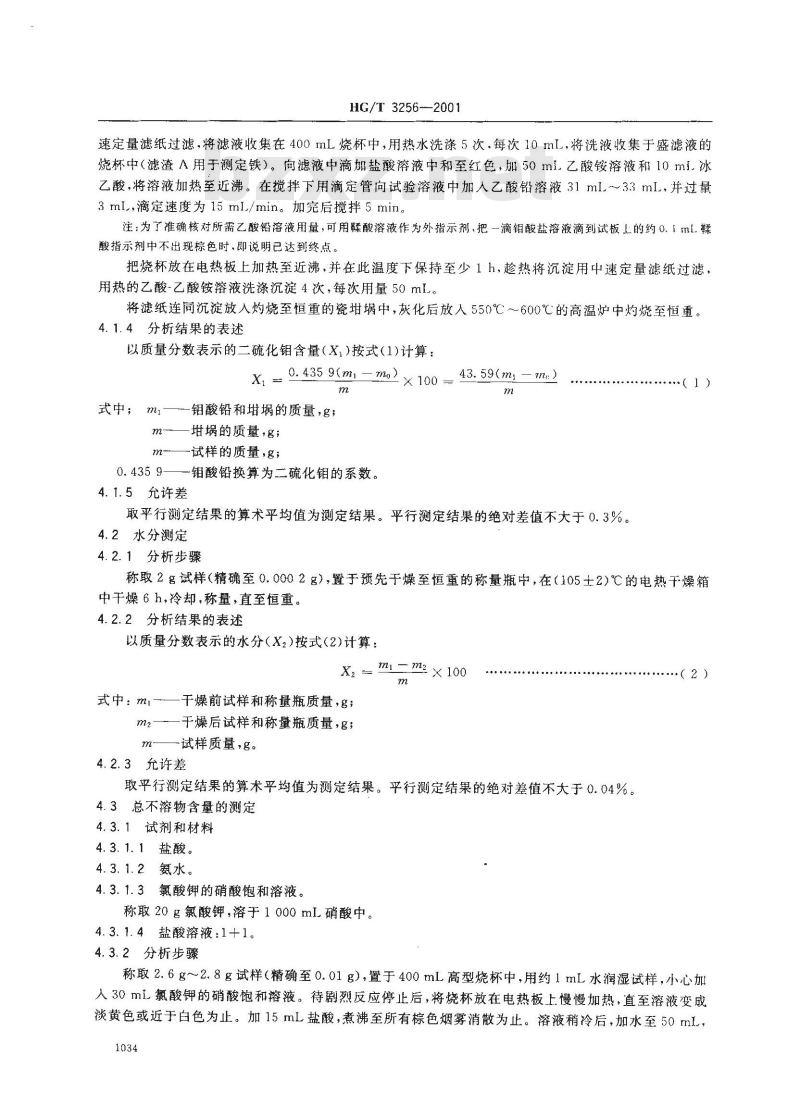

速定量滤纸过滤,将滤液收集在400mL烧杯中,用热水洗涤5次,每次10mL,将洗液收集于盛滤液的烧杯中(滤渣A用于测定铁)。向滤液中滴加盐酸溶液中和至红色,加50ml乙酸铵溶液和10mi.冰乙酸,将溶液加热至近沸。在搅拌下用滴定管向试验溶液中加人乙酸铅溶液31mL~33mL,并过量3ml,滴定速度为15mL/min。加完后搅拌5min。注:为了准确核对所需乙酸铅溶液用量,可用酸溶液作为外指示剂,把一滴钼酸盐溶液滴到试板上的约0.「ml.酸指示剂中不出现棕色时.即说明已达到终点。把烧杯放在电热板上加热至近沸,并在此温度下保持至少1h,趁热将沉淀用中速定量滤纸过滤,用热的乙酸-乙酸铵溶液洗涤沉淀4次,每次用量50mL。将滤纸连同沉淀放入灼烧至恒重的瓷埚中,灰化后放人550℃~600℃的高温炉中灼烧至恒重。4.1.4分析结果的表述

以质量分数表示的二硫化钼含量(X)按式(1)计算:X = 0. 435 9(m) - mo)

式中;ml—钼酸铅和埚的质量,g;m-—埚的质量,g;

试样的质量,g;

0.4359—一钼酸铅换算为二硫化钼的系数。4.1.5允许差

43. 59(ml -ne)

× 100 一

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.3%。4.2水分测定

4.2.1分析步骤

称取2g试样(精确至0.0002g),置于预先于燥至恒重的称量瓶中,在(105士2)℃的电热干燥箱中干燥6h,冷却,称量,直至恒重。4.2.2分析结果的表述

以质量分数表示的水分(X2)按式(2)计算:Xz -ml=m2× 100

式中:ml-—干燥前试样和称量瓶质量,g;m2——于燥后试样和称量瓶质量,g;m——试样质量,g。

4.2.3允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.04%。4.3总不溶物含量的测定

4.3.1试剂和材料

4.3.1.1盐酸。

4.3.1.2氨水。

4.3.1.3氯酸钾的硝酸饱和溶液。称取20g氯酸钾,溶于1000mL硝酸中。4.3.1.4盐酸溶液:1+1。

4.3.2分析步骤

称取2.6g~2.8g试样(精确至0.01g),置于400mL高型烧杯中,用约1mL水润湿试样,小心加人30ml氯酸钾的硝酸饱和溶液。待剧烈反应停止后,将烧杯放在电热板上慢慢加热,直至溶液变成淡黄色或近于白色为止。加15mL盐酸,煮沸至所有棕色烟雾消散为止。溶液稍冷后,加水至50ml,1034

HG/T 3256—2001

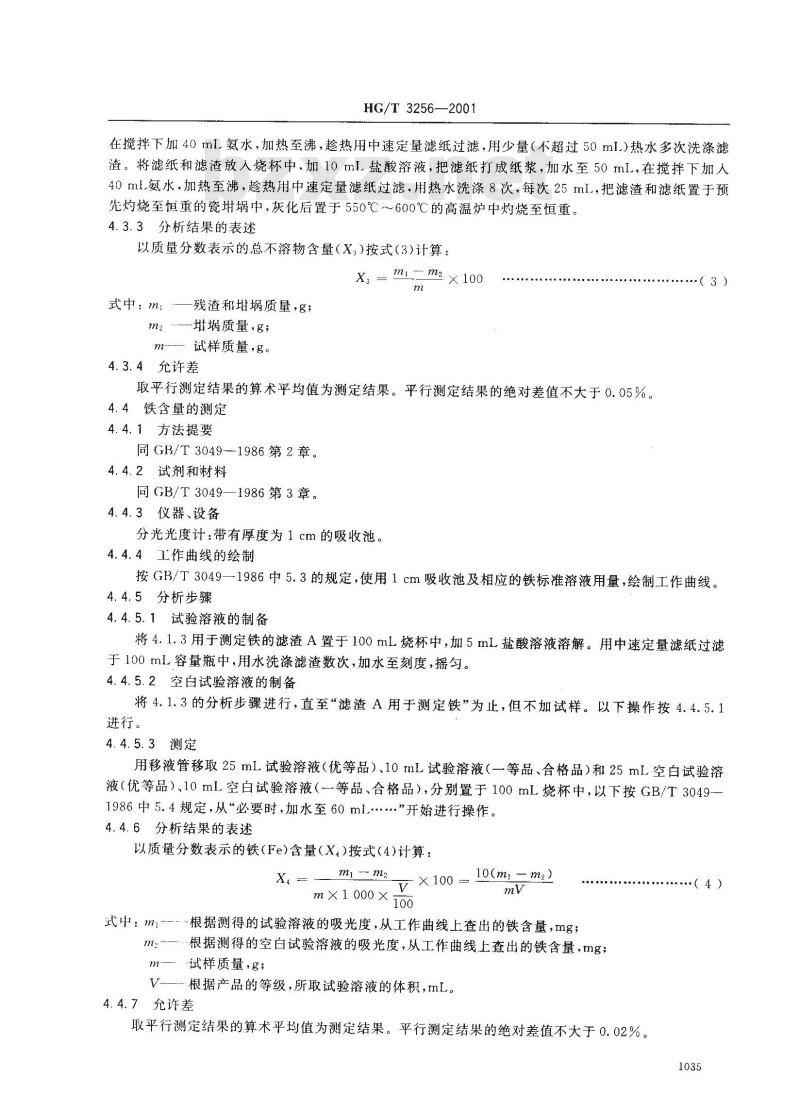

在搅拌下加40ml.氨水,加热至沸,趁热用中速定量滤纸过滤,用少量(不超过50mI)热水多次洗涤滤渣。将滤纸和滤渣放人烧杯中,加10mL盐酸溶液,把滤纸打成纸浆,加水至50mL,在搅拌下加人40mL.氨水,加热至沸,趁热用中速定量滤纸过滤,用热水洗涤8次,每次25ml,把滤渣和滤纸置于预先灼烧至恒重的瓷埚中,灰化后置于550℃~600℃的高温炉中灼烧至恒重。4.3.3分析结果的表述

以质量分数表示的总不溶物含量(X,)按式(3)计算:Xs = ml=m2×100

式中:m

残渣和质量,g;

-坫埚质量,g;

m--试样质量,g。

4.3.4允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.05%。4.4铁含量的测定

4.4.1方法提要

同GB/T30491986第2章。

4.4.2试剂和材料

9—1986第3章。

同GB/T3049-

4.4.3仪器、设备

分光光度计:带有厚度为1cm的吸收池。4.4.4工作曲线的绘制

·(3)

按GB/T3049—1986中5.3的规定,使用1cm吸收池及相应的铁标准溶液用量,绘制工作曲线。4.4.5分析步骤

4.4.5.1试验溶液的制备

将4.1.3用于测定铁的滤渣A置于100mL烧杯中,加5mL盐酸溶液溶解。用中速定量滤纸过滤于100mL容量瓶中,用水洗涤滤渣数次,加水至刻度,摇匀。4.4.5.2空白试验溶液的制备

将4.1.3的分析步骤进行,直至“滤渣A用于测定铁”为止,但不加试样。以下操作按4.4.5.1进行。

4.4.5.3测定

用移液管移取25mL试验溶液(优等品)、10mL试验溶液(一等品、合格品)和25mL空白试验溶液(优等品)、10mL空白试验溶液(一等品、合格品),分别置于100mL烧杯中,以下按GB/T3049-1986中5.4规定,从“必要时,加水至60mL...….”开始进行操作。4.4.6分析结果的表述

以质量分数表示的铁(Fe)含量(X)按式(4)计算:×100= 10(mlmz)

mi -m2

m×1000×100

式中:m1---根据测得的试验溶液的吸光度,从工作曲线上查出的铁含量,mg;m.--根据测得的空白试验溶液的吸光度,从工作曲线上查出的铁含量,mg;m--试样质量,g;

V-—根据产品的等级,所取试验溶液的体积,mL。4.4.7允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.02%。(4)

4.5腐蚀试验Www.bzxZ.net

4.5.1试剂和材料

4.5.1.1N68机械油。

4.5.1.2乙醇-苯混合液。

用无水乙醇和苯按体积比1:4配成。4.5.2仪器、设备

HG/T 3256—2001

T,铜片:正方形,边长48mm~50mm,厚度(3土1)mm。铜片上有直径5mm的孔眼两个,其位置在一角上距离两边5mm的地方。

4.5.3分析准备

4.5.3.1铜片的全部表面用砂纸或砂布纵向仔细磨光,最后用180号砂布磨至光滑明亮,无明显的加工痕迹。铜片的号码只许刻在边缘侧面。4.5.3.2将铜片用镊子夹持于培养血中,用乙醇-苯混合液浸过的脱脂棉擦拭,最后用干棉花擦拭并不得与手接触。

4.5.3.3将洗过和擦干的铜片用放大镜来观察,其上不得有腐蚀痕迹,对铜片上的小凹痕和小点,要用钢针或电刻机刻一个直径不超过1.mm圆环,如铜片上再有污点,则再洗涤擦于,如果有腐蚀痕迹存在时,则该铜片应作废。

4.5.4分析步骤

4.5.4.1将烘干的二硫化钼用机械油配成质量分数为40%的混合物,置于烧杯中,于电热板上加热至105℃,将准备好的两块铜片悬挂并完全浸入试样中,不要使铜片互相接触,也不要使其接触杯壁。在(105±2)℃的电热干燥箱中保持3h。4.5.4.2恰到3h时,从试样中取出铜片,并移入盛有乙醇-苯混合液的培养Ⅲ中,小心洗涤,然后再用乙醇-苯混合液冲洗几次。洗涤后的铜片应立刻用棉花或滤纸拭干,再仔细观察。4.5.5判断

4.5.5.1除了钢针或电刻机所划过的地方及边缘1mm以内的地方外,用肉眼观察,在铜片上没有铜绿、斑点,允许有轻微的不均勾变色,则认为产品合格。4.5.5.2如果仅在一块铜片发现有腐蚀痕迹,则应重新试验,第二次试验时,即使在一个铜片上再度出现上述的腐蚀情况,亦认为试样不合格。4.6二氧化硅含量的测定

4.6.1方法提要

试样用酸分解,残渣以碱熔融,在弱酸性介质中硅与钼酸铵形成硅钼黄杂多酸。以硫酸、草酸和柠檬酸消除磷、砷的干扰,用抗坏血酸将硅钼黄还原为硅钼蓝。于分光光度计波长660nm处测量其吸光度。

4.6.2试剂和材料

4.6.2.1硝酸。

4.6.2.2硝酸溶液:3+97。

4.6.2.3硫酸溶液:1+1。

4.6.2.4饱和碳酸钠溶液。

4.6.2.5混合溶剂。

2份无水碳酸钠和1份无水碳酸钾混匀。4.6.2.6钼酸铵溶液:100g/L。

4.6.2.7混合络合剂。

1份硫酸溶液(1+2)、1份柠檬酸(100g/1.)、2份草酸(30g/L)混勾。4.6.2.8抗坏血酸溶液:10g/L。1036

HG/T 3256--2001

将10g抗坏血酸溶解于1000mL混合络合剂中,用时现配。4.6.2.9二氧化硅标准溶液:1mL含0.1mgSi)。用单标线移液管移取10mL按GB/T602配制的二氧化硅标准溶液,置于100ml.容量瓶中,以水稀释至刻度,混匀,立即移人塑料瓶中。4.6.2.10刚果红试纸。

4.6.3仪器、设备

分光光度计。

4.6.4分析步骤

4.6.4.1工作曲线的绘制

移取0.00ml.、0.50mL、1.00mL、1.50ml、2.00ml.、2.50mL二氧化硅标准溶液置于一组50mL容量瓶中,加入10mL硝酸溶液,加水稀释至25mL左右,加2ml钼酸铵溶液,混勾,放置约20min,加10ml抗坏血酸溶液,用水稀释至刻度,混勾,放置15min。在波长660nm处,以水为参比,用1cm吸收池在分光光度计上测量其吸光度。从每个标准比色液的吸光度中减去空白试验的吸光度,以二氧化硅量为横坐标,吸光度为纵坐标绘制工作曲线。

4.6.4.2测定

称取0.5g试样(精确至0.0002g),置于250mL高型烧杯中,用约1mL水润湿试样,加人20mL硝酸,加热至停止逸出大量的氮的氧化物,取下稍冷,加硫酸溶液10mL,继续加热至大量冒白烟并溶液透明为止。溶液稍冷后,加水至50mL,加热至沸,趁热用中速定量滤纸过滤,用热水多次洗涤滤渣。将滤纸和滤渣放人铂埚中,灰化后,加3g混合熔剂,搅勾后再以约1g覆盖,于1000℃的高温炉中熔融30min,取出冷至室温,放入烧杯中,加热水50mL和5mL硫酸溶液浸溶,用水冲洗埚。加饱和碳酸钠溶液至使刚果红试纸变淡紫色,移入250mI容量瓶中,加水至刻度,混匀。同时做空白试验溶液。

分别移取25.00mL试验溶液的上层清液和空白试验溶液,置于50mL容量瓶中,加人10ml.硝酸溶液。加2mL钼酸铵溶液,混匀,放置约20min,加10mL抗坏血酸溶液,用水稀释至刻度,混匀,放置15min。在波长660nm处,以水为参比,用1cm吸收池在分光光度计上测量其吸光度。根据试验溶液和空白试验溶液的吸光度,从标准曲线上查出所测试验溶液和空白试验溶液的相应的二氧化硅含量。

4.6.5分析结果的表述

以质量分数表示的二氧化硅含量(X,)按式(5)表示:X = (m)X250 ×100

m X 25 X 106

式中:mi-

以试验溶液的吸光度,从工作曲线上查出的二氧化硅量,ug;mo-—以空白试验溶液的吸光度,从工作曲线上查出的二氧化硅量,ug;m

试样的质量,g。

4.6.6允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.05%。4.7油含量的测定

4.7.1方法提要

(5)

用丙酮溶解二硫化钼中的油,真空抽滤除去油,称量二硫化钼残渣,由样品的损失计算油含量。4.7.2试剂和材料

丙酮。

4.7.3仪器、设备

玻璃砂堵埚:滤板孔径2μm~~5μm。4.7.4分析步骤

HG/T 3256--2001

称取20g试样(精确至0.01g),置于已于105℃下干燥并恒重的4号玻璃砂埚中,用总量为100mL的丙酮浸沥试样,每次先用10mL丙酮把粉末浸没几分钟,然后抽真空过滤,把埚和残渣放人烘箱,在105℃下干燥1h。取出埚放入干燥器冷至室温,称量。重复干燥至恒重。4.7.5分析结果的表述

以质量分数表示的油含量X。按式6)计算:m1 m2 × 100 X2

埚和残渣质量,g;

式中:mi-

m2\-——埚质量,g;

m——试样质量,g;

Xz—按照本标准4.2测得的水分,%。4.7.6允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.05%。4.8细度的测定

4.8.1方法提要

用微粒度测定仪在规定转速下,测出细度。4.8.2试剂和材料

六偏磷酸钠溶液:2g/L。

4.8.3仪器、设备

微粒度测定仪:圆盘转速为1000r/min,并配有数据处理系统。4.8.4分析步骤

4.8.4.1试样溶液的制备

(6)

称取试样0.1g,置于100mL烧杯内,加人约20mL六偏磷酸钠溶液,在超声振荡器中振荡约3min或放在磁力搅拌器上搅拌20min。4.8.4.2测定

按仪器说明书规定的程序开启仪器,将试样放人被测器血中,按照仪器的测定程序进行测定,其结果由计算机进行数据处理。二硫化钼的相对密度为4.80。5检验规则

5.1本标准采用型式检验和常规检验。表1中的所有八项指标项目为型式检验项目,在正常情况下,三个月至少进行一次检验。外观、二硫化钼含量、总不溶物、水分、铁含量、腐蚀、油含量为出厂检验项目,应逐批检验。

5.2每批产品不超过1t。

5.3按GB/T6678的规定确定采样单元数。采样时,将采样器自包装袋的上方斜插至料层深度的3/4处采样。将采得的样品混匀后,按四分法缩分至不少于500g,分装于两个清洁于燥的具塞广口瓶中,密封。瓶上粘贴标签,注明生产厂名、产品名称、批号、采样日期和采样者姓名。一瓶用于检验,另一瓶保存三个月备查。

5.4工业二硫化钼应由生产厂的质量监督检验部门按照本标准的规定进行检验,生产厂应保证所有出厂的工业二硫化钼都符合本标准的要求。5.5使用单位有权按照本标准的规定对所收到的工业二硫化钼产品进行验收,验收时间在货到一个月内进行。

HG/T 3256—-2001

5.6检验结果如有一项指标不符合本标准要求时,应重新自两倍量的包装中采样进行复验。复验结果即使有一项指标不符合本标准的要求时,则整批产品为不合格。5.7采用GB/T1250规定的修约值比较法判定试验结果是否符合标准。6标志、标签

6.1工业二硫化钼包装上应有牢固清晰的标志,内容包括生产厂名、厂址、产品名称、商标、净含量、批号或生产日期、本标准编号。

6.2每批出厂的工业二硫化钼产品都应附有质量证明书,内容包括生产厂名、厂址、产品名称、商标、净含量、批号或生产日期、产品质量符合本标准的证明和本标准编号。7包装、运输、购存

7.1工业二硫化钼内包装采用聚乙烯塑料薄膜袋,厚度不得小于0.05mm。外包装采用塑料编织袋、木桶和铁桶包装。每袋净含量10kg、25kg或50kg。内袋采用尼龙绳两次扎紧,或用与其相当的其他方式封口外袋在距袋边不小于30mm处折边,在距袋边不小于15mm处用维尼龙线或其他质量相当的线缝口。缝线整齐,针距均匀。无漏缝和跳线现象。

7.2工业二硫化钼在运输过程中应有遮盖物,防止雨淋、受潮。7.3工业二硫化钼应贮存在阴凉干燥处,避免露天存放。1039

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T3256—2001

本标准是非等效采用美国航空航天材料标准AMS-M-7866:1998《工业润滑品二硫化钼》对推荐性化工行业标准HG/T3256--1990《工业二硫化钼》进行修订而成。本标准与AMS-M-7866:1998的主要技术差异为:AMS-M-7866:1998设一个级别,八项指标,即二硫化钼含量、总不溶物含量、水分、腐蚀、细度、水溶物含量、耐腐蚀和油含量。本标准设优等品、一等品和合格品三个级别,八项指标,将水溶物含量、耐腐蚀改为铁含量和二氧化硅含量。本标准与HG/T3256—1990的主要技术差异为:增加了优等品级别的技术指标。·增设了二氧化硅含量和油含量二项指标。本标准自实施之日起,同时代替HG/T3256—1990。本标准由原国家石油和化学工业局政策法规司提出。本标准由全国化学标准化技术委员会无机化工分会归口。本标准起草单位天津化工研究设计院、上海胶体化工厂。本标准主要起草人:苏培基、朱美华、卢贵平。本标准于1990年首次发布,1999年转化为化工行业标准。本标准委托全国化学标准化技术委员会无机化工分会负责解释。1031

1范围

中华人民共和国化工行业标准

工业二硫化钼

Molybdenum disulfide forindustrial useHG/T 3256--2001

代替HG/T3256-1990

本标准规定了工业二硫化钼的技术要求、试验方法、检验规则以及标志、标签、包装、运输和贮存。本标准适用于工业二硫化铝产品。该产品用作固体润滑剂和各种润滑剂的添加剂。分子式:MoS2

相对分子质量:160.07(按1999国际相对原子质量)引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T602—-1988化学试剂杂质测定用标推溶液的制备(neqISO6353-1:1982)GB/T 603—1988

化学剂剂试验方法中所用制剂及制品的制备(neqISO6353-1:1982)GB/T1250—1989极限数值的表示方法和判定方法GB/T3049—1986化工产品铁含量测定的通用方法1982)

GB/T6678—1986

化工产品采样总则

邻菲啰琳分光光度法(neqISO6685:GB/T6682—1992分析实验室用水规格和试验方法(eqvISO3696:1987)3要求

3.1外观:黑色或稍带银灰色极细粉末。3.2工业二硫化钼应符合表1要求。表1

二硫化钼含量/%

总不溶物/%

水分/%

铁(Fe)含量/%

国家经济贸易委员会2002-01-24批准1032

优等品

一等品

合格品

2002-07-01实施

1号≤1.5μm/%

2号2.5μm/%

3号≤5μm/%

4号≤≥10 μrn/%

5号≤30 μm/%

腐蚀(T,铜片,100℃.3h)

二氧化硅含量/%

油含量/%

试验方法

HG/T 3256--2001

表1(续)

优等品

一等品

通过试验

合格品

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682中规定的三级水。试验中所用杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T602、GB/T603之规定制备。

安全指示:试验中所用的强酸均具有腐蚀性,操作时应小心!4.1二硫化钼含量的测定

4.1.1方法提要

二硫化钼经氯酸钾的硝酸饱和溶液处理溶解后,与氨水反应生成钼酸铵,在乙酸介质中锯酸铵与乙酸铅生成结晶状钼酸铅沉淀。过滤后称量其钼酸铅质量,然后换算为二硫化钼含量。4.1.2试剂和材料

4.1.2.1盐酸。

氨水。

4. 1. 2. 2

4. 1.2. 3

4. 1.2. 4

冰乙酸。

氯酸钾的硝酸饱和溶液。

将20g氯酸钾溶解于1000mL硝酸中。4.1.2.5

4. 1. 2. 7

盐酸溶液:1+1。

乙酸铵溶液:300g/L。

乙酸-乙酸铵溶液。

取15ml,冰乙酸和20g乙酸铵,加水至1L。4.1.2.8乙酸铅[Pb(CH.COO)2·3H,O]:20g/L溶液。将20g乙酸铅溶于水,加20mL冰乙酸,加水至1I.4.1.2.9甲基橙溶液:1g/I。

4.1.2.10酸溶液:1g/1.。

将0.1g酸溶于96ml水中,加4ml冰乙酸。4.1.3分析步骤

称取105℃~110℃下烘干至恒重的试样0.26g~0.28g(精确至0.0002g)。置于250ml.高型烧杯中,用1ml.水润湿,然后小心加人15mL氯酸钾的硝酸饱和溶液,待剧烈反应停止后,把烧杯放到电热板上慢慢加热,直至溶液变成淡黄色或近于白色。加人10mL盐酸,煮沸至棕色烟雾消散为止。用水加至约50ml,以甲基橙溶液为指示剂,在搅拌下加入氨水至呈黄色,并过量15mL,加热至沸,用中1033

HG/T 3256-2001

速定量滤纸过滤,将滤液收集在400mL烧杯中,用热水洗涤5次,每次10mL,将洗液收集于盛滤液的烧杯中(滤渣A用于测定铁)。向滤液中滴加盐酸溶液中和至红色,加50ml乙酸铵溶液和10mi.冰乙酸,将溶液加热至近沸。在搅拌下用滴定管向试验溶液中加人乙酸铅溶液31mL~33mL,并过量3ml,滴定速度为15mL/min。加完后搅拌5min。注:为了准确核对所需乙酸铅溶液用量,可用酸溶液作为外指示剂,把一滴钼酸盐溶液滴到试板上的约0.「ml.酸指示剂中不出现棕色时.即说明已达到终点。把烧杯放在电热板上加热至近沸,并在此温度下保持至少1h,趁热将沉淀用中速定量滤纸过滤,用热的乙酸-乙酸铵溶液洗涤沉淀4次,每次用量50mL。将滤纸连同沉淀放入灼烧至恒重的瓷埚中,灰化后放人550℃~600℃的高温炉中灼烧至恒重。4.1.4分析结果的表述

以质量分数表示的二硫化钼含量(X)按式(1)计算:X = 0. 435 9(m) - mo)

式中;ml—钼酸铅和埚的质量,g;m-—埚的质量,g;

试样的质量,g;

0.4359—一钼酸铅换算为二硫化钼的系数。4.1.5允许差

43. 59(ml -ne)

× 100 一

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.3%。4.2水分测定

4.2.1分析步骤

称取2g试样(精确至0.0002g),置于预先于燥至恒重的称量瓶中,在(105士2)℃的电热干燥箱中干燥6h,冷却,称量,直至恒重。4.2.2分析结果的表述

以质量分数表示的水分(X2)按式(2)计算:Xz -ml=m2× 100

式中:ml-—干燥前试样和称量瓶质量,g;m2——于燥后试样和称量瓶质量,g;m——试样质量,g。

4.2.3允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.04%。4.3总不溶物含量的测定

4.3.1试剂和材料

4.3.1.1盐酸。

4.3.1.2氨水。

4.3.1.3氯酸钾的硝酸饱和溶液。称取20g氯酸钾,溶于1000mL硝酸中。4.3.1.4盐酸溶液:1+1。

4.3.2分析步骤

称取2.6g~2.8g试样(精确至0.01g),置于400mL高型烧杯中,用约1mL水润湿试样,小心加人30ml氯酸钾的硝酸饱和溶液。待剧烈反应停止后,将烧杯放在电热板上慢慢加热,直至溶液变成淡黄色或近于白色为止。加15mL盐酸,煮沸至所有棕色烟雾消散为止。溶液稍冷后,加水至50ml,1034

HG/T 3256—2001

在搅拌下加40ml.氨水,加热至沸,趁热用中速定量滤纸过滤,用少量(不超过50mI)热水多次洗涤滤渣。将滤纸和滤渣放人烧杯中,加10mL盐酸溶液,把滤纸打成纸浆,加水至50mL,在搅拌下加人40mL.氨水,加热至沸,趁热用中速定量滤纸过滤,用热水洗涤8次,每次25ml,把滤渣和滤纸置于预先灼烧至恒重的瓷埚中,灰化后置于550℃~600℃的高温炉中灼烧至恒重。4.3.3分析结果的表述

以质量分数表示的总不溶物含量(X,)按式(3)计算:Xs = ml=m2×100

式中:m

残渣和质量,g;

-坫埚质量,g;

m--试样质量,g。

4.3.4允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.05%。4.4铁含量的测定

4.4.1方法提要

同GB/T30491986第2章。

4.4.2试剂和材料

9—1986第3章。

同GB/T3049-

4.4.3仪器、设备

分光光度计:带有厚度为1cm的吸收池。4.4.4工作曲线的绘制

·(3)

按GB/T3049—1986中5.3的规定,使用1cm吸收池及相应的铁标准溶液用量,绘制工作曲线。4.4.5分析步骤

4.4.5.1试验溶液的制备

将4.1.3用于测定铁的滤渣A置于100mL烧杯中,加5mL盐酸溶液溶解。用中速定量滤纸过滤于100mL容量瓶中,用水洗涤滤渣数次,加水至刻度,摇匀。4.4.5.2空白试验溶液的制备

将4.1.3的分析步骤进行,直至“滤渣A用于测定铁”为止,但不加试样。以下操作按4.4.5.1进行。

4.4.5.3测定

用移液管移取25mL试验溶液(优等品)、10mL试验溶液(一等品、合格品)和25mL空白试验溶液(优等品)、10mL空白试验溶液(一等品、合格品),分别置于100mL烧杯中,以下按GB/T3049-1986中5.4规定,从“必要时,加水至60mL...….”开始进行操作。4.4.6分析结果的表述

以质量分数表示的铁(Fe)含量(X)按式(4)计算:×100= 10(mlmz)

mi -m2

m×1000×100

式中:m1---根据测得的试验溶液的吸光度,从工作曲线上查出的铁含量,mg;m.--根据测得的空白试验溶液的吸光度,从工作曲线上查出的铁含量,mg;m--试样质量,g;

V-—根据产品的等级,所取试验溶液的体积,mL。4.4.7允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.02%。(4)

4.5腐蚀试验Www.bzxZ.net

4.5.1试剂和材料

4.5.1.1N68机械油。

4.5.1.2乙醇-苯混合液。

用无水乙醇和苯按体积比1:4配成。4.5.2仪器、设备

HG/T 3256—2001

T,铜片:正方形,边长48mm~50mm,厚度(3土1)mm。铜片上有直径5mm的孔眼两个,其位置在一角上距离两边5mm的地方。

4.5.3分析准备

4.5.3.1铜片的全部表面用砂纸或砂布纵向仔细磨光,最后用180号砂布磨至光滑明亮,无明显的加工痕迹。铜片的号码只许刻在边缘侧面。4.5.3.2将铜片用镊子夹持于培养血中,用乙醇-苯混合液浸过的脱脂棉擦拭,最后用干棉花擦拭并不得与手接触。

4.5.3.3将洗过和擦干的铜片用放大镜来观察,其上不得有腐蚀痕迹,对铜片上的小凹痕和小点,要用钢针或电刻机刻一个直径不超过1.mm圆环,如铜片上再有污点,则再洗涤擦于,如果有腐蚀痕迹存在时,则该铜片应作废。

4.5.4分析步骤

4.5.4.1将烘干的二硫化钼用机械油配成质量分数为40%的混合物,置于烧杯中,于电热板上加热至105℃,将准备好的两块铜片悬挂并完全浸入试样中,不要使铜片互相接触,也不要使其接触杯壁。在(105±2)℃的电热干燥箱中保持3h。4.5.4.2恰到3h时,从试样中取出铜片,并移入盛有乙醇-苯混合液的培养Ⅲ中,小心洗涤,然后再用乙醇-苯混合液冲洗几次。洗涤后的铜片应立刻用棉花或滤纸拭干,再仔细观察。4.5.5判断

4.5.5.1除了钢针或电刻机所划过的地方及边缘1mm以内的地方外,用肉眼观察,在铜片上没有铜绿、斑点,允许有轻微的不均勾变色,则认为产品合格。4.5.5.2如果仅在一块铜片发现有腐蚀痕迹,则应重新试验,第二次试验时,即使在一个铜片上再度出现上述的腐蚀情况,亦认为试样不合格。4.6二氧化硅含量的测定

4.6.1方法提要

试样用酸分解,残渣以碱熔融,在弱酸性介质中硅与钼酸铵形成硅钼黄杂多酸。以硫酸、草酸和柠檬酸消除磷、砷的干扰,用抗坏血酸将硅钼黄还原为硅钼蓝。于分光光度计波长660nm处测量其吸光度。

4.6.2试剂和材料

4.6.2.1硝酸。

4.6.2.2硝酸溶液:3+97。

4.6.2.3硫酸溶液:1+1。

4.6.2.4饱和碳酸钠溶液。

4.6.2.5混合溶剂。

2份无水碳酸钠和1份无水碳酸钾混匀。4.6.2.6钼酸铵溶液:100g/L。

4.6.2.7混合络合剂。

1份硫酸溶液(1+2)、1份柠檬酸(100g/1.)、2份草酸(30g/L)混勾。4.6.2.8抗坏血酸溶液:10g/L。1036

HG/T 3256--2001

将10g抗坏血酸溶解于1000mL混合络合剂中,用时现配。4.6.2.9二氧化硅标准溶液:1mL含0.1mgSi)。用单标线移液管移取10mL按GB/T602配制的二氧化硅标准溶液,置于100ml.容量瓶中,以水稀释至刻度,混匀,立即移人塑料瓶中。4.6.2.10刚果红试纸。

4.6.3仪器、设备

分光光度计。

4.6.4分析步骤

4.6.4.1工作曲线的绘制

移取0.00ml.、0.50mL、1.00mL、1.50ml、2.00ml.、2.50mL二氧化硅标准溶液置于一组50mL容量瓶中,加入10mL硝酸溶液,加水稀释至25mL左右,加2ml钼酸铵溶液,混勾,放置约20min,加10ml抗坏血酸溶液,用水稀释至刻度,混勾,放置15min。在波长660nm处,以水为参比,用1cm吸收池在分光光度计上测量其吸光度。从每个标准比色液的吸光度中减去空白试验的吸光度,以二氧化硅量为横坐标,吸光度为纵坐标绘制工作曲线。

4.6.4.2测定

称取0.5g试样(精确至0.0002g),置于250mL高型烧杯中,用约1mL水润湿试样,加人20mL硝酸,加热至停止逸出大量的氮的氧化物,取下稍冷,加硫酸溶液10mL,继续加热至大量冒白烟并溶液透明为止。溶液稍冷后,加水至50mL,加热至沸,趁热用中速定量滤纸过滤,用热水多次洗涤滤渣。将滤纸和滤渣放人铂埚中,灰化后,加3g混合熔剂,搅勾后再以约1g覆盖,于1000℃的高温炉中熔融30min,取出冷至室温,放入烧杯中,加热水50mL和5mL硫酸溶液浸溶,用水冲洗埚。加饱和碳酸钠溶液至使刚果红试纸变淡紫色,移入250mI容量瓶中,加水至刻度,混匀。同时做空白试验溶液。

分别移取25.00mL试验溶液的上层清液和空白试验溶液,置于50mL容量瓶中,加人10ml.硝酸溶液。加2mL钼酸铵溶液,混匀,放置约20min,加10mL抗坏血酸溶液,用水稀释至刻度,混匀,放置15min。在波长660nm处,以水为参比,用1cm吸收池在分光光度计上测量其吸光度。根据试验溶液和空白试验溶液的吸光度,从标准曲线上查出所测试验溶液和空白试验溶液的相应的二氧化硅含量。

4.6.5分析结果的表述

以质量分数表示的二氧化硅含量(X,)按式(5)表示:X = (m)X250 ×100

m X 25 X 106

式中:mi-

以试验溶液的吸光度,从工作曲线上查出的二氧化硅量,ug;mo-—以空白试验溶液的吸光度,从工作曲线上查出的二氧化硅量,ug;m

试样的质量,g。

4.6.6允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.05%。4.7油含量的测定

4.7.1方法提要

(5)

用丙酮溶解二硫化钼中的油,真空抽滤除去油,称量二硫化钼残渣,由样品的损失计算油含量。4.7.2试剂和材料

丙酮。

4.7.3仪器、设备

玻璃砂堵埚:滤板孔径2μm~~5μm。4.7.4分析步骤

HG/T 3256--2001

称取20g试样(精确至0.01g),置于已于105℃下干燥并恒重的4号玻璃砂埚中,用总量为100mL的丙酮浸沥试样,每次先用10mL丙酮把粉末浸没几分钟,然后抽真空过滤,把埚和残渣放人烘箱,在105℃下干燥1h。取出埚放入干燥器冷至室温,称量。重复干燥至恒重。4.7.5分析结果的表述

以质量分数表示的油含量X。按式6)计算:m1 m2 × 100 X2

埚和残渣质量,g;

式中:mi-

m2\-——埚质量,g;

m——试样质量,g;

Xz—按照本标准4.2测得的水分,%。4.7.6允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.05%。4.8细度的测定

4.8.1方法提要

用微粒度测定仪在规定转速下,测出细度。4.8.2试剂和材料

六偏磷酸钠溶液:2g/L。

4.8.3仪器、设备

微粒度测定仪:圆盘转速为1000r/min,并配有数据处理系统。4.8.4分析步骤

4.8.4.1试样溶液的制备

(6)

称取试样0.1g,置于100mL烧杯内,加人约20mL六偏磷酸钠溶液,在超声振荡器中振荡约3min或放在磁力搅拌器上搅拌20min。4.8.4.2测定

按仪器说明书规定的程序开启仪器,将试样放人被测器血中,按照仪器的测定程序进行测定,其结果由计算机进行数据处理。二硫化钼的相对密度为4.80。5检验规则

5.1本标准采用型式检验和常规检验。表1中的所有八项指标项目为型式检验项目,在正常情况下,三个月至少进行一次检验。外观、二硫化钼含量、总不溶物、水分、铁含量、腐蚀、油含量为出厂检验项目,应逐批检验。

5.2每批产品不超过1t。

5.3按GB/T6678的规定确定采样单元数。采样时,将采样器自包装袋的上方斜插至料层深度的3/4处采样。将采得的样品混匀后,按四分法缩分至不少于500g,分装于两个清洁于燥的具塞广口瓶中,密封。瓶上粘贴标签,注明生产厂名、产品名称、批号、采样日期和采样者姓名。一瓶用于检验,另一瓶保存三个月备查。

5.4工业二硫化钼应由生产厂的质量监督检验部门按照本标准的规定进行检验,生产厂应保证所有出厂的工业二硫化钼都符合本标准的要求。5.5使用单位有权按照本标准的规定对所收到的工业二硫化钼产品进行验收,验收时间在货到一个月内进行。

HG/T 3256—-2001

5.6检验结果如有一项指标不符合本标准要求时,应重新自两倍量的包装中采样进行复验。复验结果即使有一项指标不符合本标准的要求时,则整批产品为不合格。5.7采用GB/T1250规定的修约值比较法判定试验结果是否符合标准。6标志、标签

6.1工业二硫化钼包装上应有牢固清晰的标志,内容包括生产厂名、厂址、产品名称、商标、净含量、批号或生产日期、本标准编号。

6.2每批出厂的工业二硫化钼产品都应附有质量证明书,内容包括生产厂名、厂址、产品名称、商标、净含量、批号或生产日期、产品质量符合本标准的证明和本标准编号。7包装、运输、购存

7.1工业二硫化钼内包装采用聚乙烯塑料薄膜袋,厚度不得小于0.05mm。外包装采用塑料编织袋、木桶和铁桶包装。每袋净含量10kg、25kg或50kg。内袋采用尼龙绳两次扎紧,或用与其相当的其他方式封口外袋在距袋边不小于30mm处折边,在距袋边不小于15mm处用维尼龙线或其他质量相当的线缝口。缝线整齐,针距均匀。无漏缝和跳线现象。

7.2工业二硫化钼在运输过程中应有遮盖物,防止雨淋、受潮。7.3工业二硫化钼应贮存在阴凉干燥处,避免露天存放。1039

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。