JB/T 6887-1993

基本信息

标准号: JB/T 6887-1993

中文名称:风机用铸铁件 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for iron castings for fans

标准状态:已作废

发布日期:1993-07-13

实施日期:1994-07-01

作废日期:2005-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:271903

标准分类号

中标分类号:机械>>通用机械与设备>>J72压缩机、风机

关联标准

替代情况:被JB/T 6887-2004代替

出版信息

页数:11页

标准价格:15.0 元

相关单位信息

标准简介

被JB/T 6887-2004代替 JB/T 6887-1993 风机用铸铁件 技术条件 JB/T6887-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

风机用铸铁件技术条件

主题内容与适用范围

本标准规定了风机用铸铁件的技术要求,试验方法与验收规则。JB/T 6887-93

本标准适用于离心和轴流式通风机、鼓风机、压缩机及罗茨、叶氏鼓风机所使用的灰铸铁、球墨铸铁和中锰抗磨球墨铸铁、高硅耐蚀铸铁、耐热铸铁等合金铸铁的铸铁件(以下简称铸件)。2引用标准

GB1348

GB 3180

GB5977

钢铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验法金属洛氏硬度试验方法

金属布氏硬度试验方法

球铸铁件

中锰抗磨球墨铁件技术条件

灰铸铁机械性能试验方法

GB 6060.1

GB6414

GB7216

GB8491

GB9437

GB9439

GB9441

表面粗糙度比较样块

铸造表面

铸件尺寸公差

灰铸铁金相

高硅耐蚀铸铁件

耐热铸铁件

灰铸铁件

球墨铸铁金相检验

GB/T 11350

JB/Z 179

JB/Z85

铸件机械加工余量

中锰抗磨球墨铸铁金相图谱

铸造用木模等级及技术条件

JB/T 6886

JB/T 6889

3技术要求

通风机涂装技术条件

风机用铸铁件缺陷修补技术条件3.1本标准的各类铸铁件应使用符合GB9439、GB1348、GB9437、GB8491、GB3180规定的牌号。3.2生产方法和热处理

铸件均应经消除内应力退火处理。铸件的生产方法和热处理由供方白行决定,但必须达到本标准规定的牌号及有关技术性能。

如需方对热处理方法有特殊要求时,由供需双方商定。3.3力学性能和化学成分

中华人民共和国机械工业部1993-07-13批准1994-07-01实施

JB/T688793

3.3.1灰铸铁件以抗拉强度作为验收依据;球墨铸铁件以抗拉强度和延伸率为验收依据;中锰抗磨球墨铸铁件以冲击值和硬度为验收依据;耐蚀铸件以化学成分、耐热铸铁件以化学成分和室温抗拉强度为验收依据。如有其他特殊要求时,应在订货协议中注明。3.3.2铸件的抗拉强度、抗弯强度,其中灰铸铁件、高硅耐蚀铸铁件、RT型耐热铸铁件,应以在砂型中立浇的$30+mm单铸试棒;球墨铸铁件、RQT型耐热铸铁件,应以25mm×55mm的Y型单铸试块的数值为验收依据。中锰球墨铸铁件的冲击值,应以20mm×20mm×110mm单冲击试块的数值为验收依据。对有特殊要求的铸件,需附铸试棒试块时,应在图样或订货协议中注明。并且所测定的力学性能和化学成分数值应符合3.1条的规定。3.3.3风机铸件加工表面的硬度,-般应控制在HB255以下;非加工面不作硬度检查。对硬度高影响加工性能的铸件,允许采用高温退火热处理。3.4金相组织

铸件金相组织检验结果只作为控制质量的参考。需方如果对金相有要求时,灰铸铁件按GB7216,球墨铸铁件按GB9441,球化级别应不低于4级,中锰抗磨球墨铸铁件按JB/Z179,耐热件和耐蚀件参照GB7216,GB9441:由供需双方商定检验项目级别及取样位置和数量等具体规定。3.5几何形状、加工余量及尺寸公差3.5.1铸件的几何形状及尺寸应符合图样或订货时的模样及有关协议。木模应按JB/Z85的二级精度执行。铸件的起模斜度应符合附录A的规定。3.5.2铸件加工余量如图样,订货协议无特殊要求时,则应按GB/T11350与尺寸公差对应的H级规定执行(见附录B)。

3.5.3图样中没有特别注明的一般尺寸公差,则按GB6414的CT13等级执行.其公差值见附录C。般公差带应对称分布,即公差的一半取正值,另一半取负值。对于一些特殊情况,经设计与铸件生产双方同意,公差可以一部分或全部取正值或负值。3.5.4风机铸件特殊部位的尺寸公差3.5.4.1铸件壁厚、筋厚、幅板厚及回流室、扩压器叶片厚度的尺寸公差,当基本尺寸小于20mm时,按GB6414的CT12级执行;当基本尺寸等于或大于20mm时,按GB6414的CT14级执行。3.5.4.2机壳、轴承体、变速箱和油泵、壳体等铸件中分面的法兰盘及流体进出口法兰盘的厚度尺寸公差,按GB6414的CT14级执行,

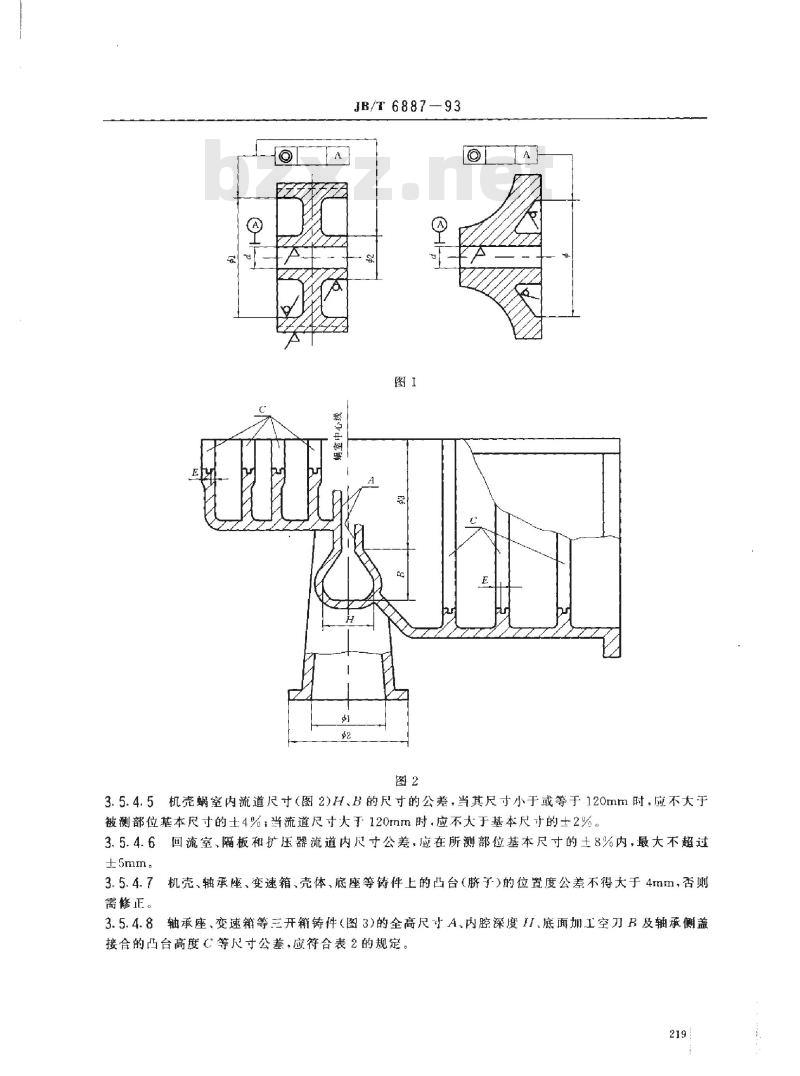

3.5.4.3由于错箱偏芯使皮带轮、轴盘等旋转类铸件产生同轴度偏差,在保证轴孔和轮缘外侧足够加工量的情况下,其轮缘内侧等非加工面对轴孔轴线的同轴度公差,应符合表1的规定(见图1)。表1旋转类铸件的同轴度公差

最大外廊直径

公差值 士

>300~500

>500~800

3.5.4.4机壳(见图2)蜗室开口处(A面),应保证有足够的加工余量,不许留黑皮,装密封、轴衬、隔板的脐环℃的位置尺寸,在加工划线时,都以蜗室中线为基准,加工后须保证脐环上牙厚E不小于原尺寸的80%。为了不使脐环C位移过人,蜗室轴线在轴向的偏移量不得大于3mm。机壳、轴承座、盖,变速箱等件的轴线,在径向的偏移量应不大于3mm,免得造成过大的错口台阶。218

JB/T6887-93

3.5.4.5机壳蜗室内流道尺寸(图2)H、B的尺寸的公差,当其尺寸小于或等于120mm时,应不大于被测部位基本尺寸的土4%;当流道尺寸大于120mm时,应不大于基本尺寸的士2%。3.5.4.6回流室、隔板和扩压器流道内尺寸公差,应在所测部位基本尺寸的土8%内,最大不超过±5mm。

3.5.4.7机壳、轴承座、变速箱、壳体、底座等铸件上的凸台(脐子)的位置度公差不得大于4mm,否则需修正。

3.5.4.8轴承座、变速箱等三开箱铸件(图3)的全高尺寸A、内腔深度I、底面加工空刀B及轴承侧盖接合的凸台高度心等尺寸公差,应符合表2的规定。219

最大外廊尺寸

≥700

JB/T6887--93

三开箱铸件尺寸公差

铸件重量如果订货协议无特殊要求时,同一图样或同一模样生产的铸件重量偏差应不大于7%。3.7表面质量

3.7.1机壳、隔板、扩压器等铸件流道表面粗糙度,其表面70%以上应符合(GB6060.1的R.50,其余部分符合R.100的规定;其他一般铸件的表面粗糙度应不超过R100。如有特殊要求应在订货合同中注明。

3.7.2除另有规定外,铸件均以不加工状态交货。但应清理干净,修整多肉,去除芯骨、粘砂、内腔残余物及浇冒口残余(加工面上允许有残留量,但不得大于6mm)。轴承座、变速箱内腔及机壳、回流室等铸件与流体接触部位的粘砂必须仔细清理干净。3.7.3铸件外露的非加工表面的直线度偏差,在同一铸型平面内,任意600mm长度上不大于3mm。3.7.4非加工面错箱值

铸件非加工面(外表面)错箱值应符合表3的规定。表3错箱值

铸件最大尺寸

非加工面错箱值

铸件外露非加工面产生错箱后,应清铲成10°的坡度形状(如图4)。3.7.4.2

错箱处

清铲掉的部分

3.8修整

JB/T 6887.-93

对机壳上和下,变速箱座和盖等两半件接合处的错口台阶,在不超过其壁厚1/5时,机械加工后应将错口处倒角60°修整。

3.9缺陷

3.9.1不允许有影响铸件使用的裂纹、冷隔、缩松等缺陷存在。3.9.2铸件加工面上允许存在加工余量范围内的表面缺陷。3.9.3铸件非加工面上及内部允许存在的缺陷种类、范围、数量以及缺陷的修补规定,按JB/T6889的规定执行。

3.10泄漏试验

凡需进行渗油、承压等泄漏试验的铸件,均应在图样或订货协议上注明,并应符合如下规定:3.10.1储存稀油的变速箱、轴承箱、油箱和工作压力小于或等于0.25MPa的机壳、泵、壳体、阀体等应在涂刷底漆前作渗漏试验。将壁内,外清理干净后,浸油或刷涂煤油,在15min持续时间内,不许有渗漏。

3.10.2承受压力的水冷轴承流道部分和工作压力大于0.25MPa(表压)的各种机壳、泵壳体、阀体等皆应作水压试验。试验压力应为其工作压力的1.5倍,保压30min内无渗漏。3.10.3对用于有毒或易燃气体的鼓风机,压缩机机壳等铸件,应该用一种惰性气体,加压到额定压力后(机壳工作压力的1.5倍),保压在30min,用发泡液等检查无气体泄漏。3.11底漆

铸件经过精整、热处理和检查合格后,应按JB/T6886《通风机涂装技术条件》中有关规定进行表面清理,达到无锈、无涂料沉积物等,在表面清理后24h内,应将非加工面涂刷铁红色防锈底漆。对底漆有特殊要求时,应在图样或订货协议上注明。4试验方法和检验规则

4.1铸件由生产单位技术检查部门,按第3章技术要求进行检查和验收,需方有权对铸件进行检验。4.2试样的选取方法按3.3.2条执行。若铸件需热处理时。其试样与铸件采用同炉热处理。仅消除内应力时,试样可不进行热处理。4.3铸件力学性能试验方法,灰铸铁件和RT型耐热铸件的抗拉试验、高硅耐蚀件的抗弯试验均按GB5977规定进行;球墨铸铁件和耐热球铁(RQT)件的抗拉试验按GB228的规定进行。中锰球铁件冲击试验按GB229进行,其洛氏硬度试验按GB230进行;其他各种铸铁的布氏硬度试验按GB231规定进行,直接在铸件表面上测定硬度时,应将铸件表面去除不小于2mm的厚度,并仔细修平,测定的位置应选在距铸件边缘不小于10mm的工作面上。铸件的化学分析方法按GB223有关规定进行。4.4批量的划分

4.4.1由同一包铁水浇注的铸件为一个批量。4.4.2每批量件的最大重量为清铲完好的2000kg铸件。如果一个铸件重量大于2000kg时,就单独成为…个批量。

4.4.3当连续不断地熔化大量同一牌号铁水时,每一批量最大重量不得超过2h内所浇注的铸件重量。如果一种牌号的铁水熔化量很大,而且在原材料固定,熔化工艺稳定的生产条件下,经供需双方协商同意,也可把若干批量合并成一组验收。4.5铸件的材质验收,应按3.3条规定执行。每一批量至少应取一组(三根)试样,进行有关的力学性能试验和化学成分分析。在检验时,先用一根试样进行试验,如果符合要求,即该批铸件在材质上为合格;若试验结果达不到要求,允许从同-一批的试样中另取两根进行复验,其都达到要求时,则该批铸件材质仍为合格。

4.6铸件表面、外观用目测方法逐件进行检验。首件和重要铸件,应按3.5条逐件进行尺寸和几何形状221

JB/T 6887—93

检查;一般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽查。铸件表面粗糙度按3.7.1条规定进行检查,著未达到要求时,允许进行打磨返修。4.7铸件的焊补处应按JB/T6889有关规定进行如下检查:理.缺陷焊补处的清理情况;

b.采用焊补方法及焊条;

c.缺陷焊补后的质量。

4.8根据图样、技术文件或订货协议上的规定,需作泄漏试验的铸件,按3.10条要求逐件进行试验检查。

5标志与证明书

5.1经检查合格的铸件,应有生产厂技术检查部门的标志,标志可以是打印的或油漆的(-…-般应选用白色油漆标注合格品)。

5.2铸件交库或出厂时,应有符合本标准的产品合格证,其中包括:a.供方名称;

b.铸件名称;

c.铸件图号,材质牌号及必要的检验结果:d.制造日期(或编号)或生产批号。6拒收

6.1铸件有外部或内部缺陷,雨这些缺陷对根据铸造材质和铸件类型所测得的加工性能和使用性能有明显的损害时,应予报度拒收。6.2用户必须给生产单位以确认报废拒收合理性的机会,报废拒收的铸件在办理手续之前,应尽可能由供方保存。

测量面高度 H

>10~40

>40~100

>100-~160

>160~~250

≥250~400

>400630

>630-1 000

>1 000~1 600

>1 600~2 500

0°30*

0°20*

JB/T 6887

附录A

铸件木模样起模斜度

(补充件)

粘土砂造型

0°40°

自硬砂造型

A1对于加工面和壁厚小于10mm的非加工侧面应取“正\斜度;壁厚在10~~30mm之间的非加工侧面敢“正一负”斜度;壁厚大于 30mm的非加工侧面应取负”斜度。A2对于需要与其他零件相结合的非加工侧面(如与螺栓相连接的侧面)的斜度,取表内数值之半。A3对于筋板、铸孔、凸台等拨模困难部分,可取表内数值两倍。223

JB/T6887—93

附录B

与铸铁尺寸公差配套使用的铸件机械加工余量(GB/T1135089)补充件)

尺寸公差等级CT

加工余量等级MA

基本尺寸

10 000

注:表中每栏有两个加工余量数值,上面的数值为以一侧为基准,进行单侧加工的余量值;下面的数值为进行双侧加工时,每侧的加工余量值。

铸件基本尺寸bzxZ.net

JB/T688793

附录C

铸件尺寸公差数值(GB6414--86)(补充件)

10.500.70

注:CT13至CT16小于或等于16mm铸件基本尺寸时,其公差值需单独标注,可提高2~~3级。附加说明:

本标准由全国风机标准化技术委员会提出并归口。30

本标准由陕西鼓风机厂负责起草;上海鼓风机厂、武汉鼓风机厂、沈阳鼓风机厂、沈阳铸造厂、重庆通用机器广参加起草。

本标准主要起草人王奎旺、宋里里、王朝任。225

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

风机用铸铁件技术条件

主题内容与适用范围

本标准规定了风机用铸铁件的技术要求,试验方法与验收规则。JB/T 6887-93

本标准适用于离心和轴流式通风机、鼓风机、压缩机及罗茨、叶氏鼓风机所使用的灰铸铁、球墨铸铁和中锰抗磨球墨铸铁、高硅耐蚀铸铁、耐热铸铁等合金铸铁的铸铁件(以下简称铸件)。2引用标准

GB1348

GB 3180

GB5977

钢铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验法金属洛氏硬度试验方法

金属布氏硬度试验方法

球铸铁件

中锰抗磨球墨铁件技术条件

灰铸铁机械性能试验方法

GB 6060.1

GB6414

GB7216

GB8491

GB9437

GB9439

GB9441

表面粗糙度比较样块

铸造表面

铸件尺寸公差

灰铸铁金相

高硅耐蚀铸铁件

耐热铸铁件

灰铸铁件

球墨铸铁金相检验

GB/T 11350

JB/Z 179

JB/Z85

铸件机械加工余量

中锰抗磨球墨铸铁金相图谱

铸造用木模等级及技术条件

JB/T 6886

JB/T 6889

3技术要求

通风机涂装技术条件

风机用铸铁件缺陷修补技术条件3.1本标准的各类铸铁件应使用符合GB9439、GB1348、GB9437、GB8491、GB3180规定的牌号。3.2生产方法和热处理

铸件均应经消除内应力退火处理。铸件的生产方法和热处理由供方白行决定,但必须达到本标准规定的牌号及有关技术性能。

如需方对热处理方法有特殊要求时,由供需双方商定。3.3力学性能和化学成分

中华人民共和国机械工业部1993-07-13批准1994-07-01实施

JB/T688793

3.3.1灰铸铁件以抗拉强度作为验收依据;球墨铸铁件以抗拉强度和延伸率为验收依据;中锰抗磨球墨铸铁件以冲击值和硬度为验收依据;耐蚀铸件以化学成分、耐热铸铁件以化学成分和室温抗拉强度为验收依据。如有其他特殊要求时,应在订货协议中注明。3.3.2铸件的抗拉强度、抗弯强度,其中灰铸铁件、高硅耐蚀铸铁件、RT型耐热铸铁件,应以在砂型中立浇的$30+mm单铸试棒;球墨铸铁件、RQT型耐热铸铁件,应以25mm×55mm的Y型单铸试块的数值为验收依据。中锰球墨铸铁件的冲击值,应以20mm×20mm×110mm单冲击试块的数值为验收依据。对有特殊要求的铸件,需附铸试棒试块时,应在图样或订货协议中注明。并且所测定的力学性能和化学成分数值应符合3.1条的规定。3.3.3风机铸件加工表面的硬度,-般应控制在HB255以下;非加工面不作硬度检查。对硬度高影响加工性能的铸件,允许采用高温退火热处理。3.4金相组织

铸件金相组织检验结果只作为控制质量的参考。需方如果对金相有要求时,灰铸铁件按GB7216,球墨铸铁件按GB9441,球化级别应不低于4级,中锰抗磨球墨铸铁件按JB/Z179,耐热件和耐蚀件参照GB7216,GB9441:由供需双方商定检验项目级别及取样位置和数量等具体规定。3.5几何形状、加工余量及尺寸公差3.5.1铸件的几何形状及尺寸应符合图样或订货时的模样及有关协议。木模应按JB/Z85的二级精度执行。铸件的起模斜度应符合附录A的规定。3.5.2铸件加工余量如图样,订货协议无特殊要求时,则应按GB/T11350与尺寸公差对应的H级规定执行(见附录B)。

3.5.3图样中没有特别注明的一般尺寸公差,则按GB6414的CT13等级执行.其公差值见附录C。般公差带应对称分布,即公差的一半取正值,另一半取负值。对于一些特殊情况,经设计与铸件生产双方同意,公差可以一部分或全部取正值或负值。3.5.4风机铸件特殊部位的尺寸公差3.5.4.1铸件壁厚、筋厚、幅板厚及回流室、扩压器叶片厚度的尺寸公差,当基本尺寸小于20mm时,按GB6414的CT12级执行;当基本尺寸等于或大于20mm时,按GB6414的CT14级执行。3.5.4.2机壳、轴承体、变速箱和油泵、壳体等铸件中分面的法兰盘及流体进出口法兰盘的厚度尺寸公差,按GB6414的CT14级执行,

3.5.4.3由于错箱偏芯使皮带轮、轴盘等旋转类铸件产生同轴度偏差,在保证轴孔和轮缘外侧足够加工量的情况下,其轮缘内侧等非加工面对轴孔轴线的同轴度公差,应符合表1的规定(见图1)。表1旋转类铸件的同轴度公差

最大外廊直径

公差值 士

>300~500

>500~800

3.5.4.4机壳(见图2)蜗室开口处(A面),应保证有足够的加工余量,不许留黑皮,装密封、轴衬、隔板的脐环℃的位置尺寸,在加工划线时,都以蜗室中线为基准,加工后须保证脐环上牙厚E不小于原尺寸的80%。为了不使脐环C位移过人,蜗室轴线在轴向的偏移量不得大于3mm。机壳、轴承座、盖,变速箱等件的轴线,在径向的偏移量应不大于3mm,免得造成过大的错口台阶。218

JB/T6887-93

3.5.4.5机壳蜗室内流道尺寸(图2)H、B的尺寸的公差,当其尺寸小于或等于120mm时,应不大于被测部位基本尺寸的土4%;当流道尺寸大于120mm时,应不大于基本尺寸的士2%。3.5.4.6回流室、隔板和扩压器流道内尺寸公差,应在所测部位基本尺寸的土8%内,最大不超过±5mm。

3.5.4.7机壳、轴承座、变速箱、壳体、底座等铸件上的凸台(脐子)的位置度公差不得大于4mm,否则需修正。

3.5.4.8轴承座、变速箱等三开箱铸件(图3)的全高尺寸A、内腔深度I、底面加工空刀B及轴承侧盖接合的凸台高度心等尺寸公差,应符合表2的规定。219

最大外廊尺寸

≥700

JB/T6887--93

三开箱铸件尺寸公差

铸件重量如果订货协议无特殊要求时,同一图样或同一模样生产的铸件重量偏差应不大于7%。3.7表面质量

3.7.1机壳、隔板、扩压器等铸件流道表面粗糙度,其表面70%以上应符合(GB6060.1的R.50,其余部分符合R.100的规定;其他一般铸件的表面粗糙度应不超过R100。如有特殊要求应在订货合同中注明。

3.7.2除另有规定外,铸件均以不加工状态交货。但应清理干净,修整多肉,去除芯骨、粘砂、内腔残余物及浇冒口残余(加工面上允许有残留量,但不得大于6mm)。轴承座、变速箱内腔及机壳、回流室等铸件与流体接触部位的粘砂必须仔细清理干净。3.7.3铸件外露的非加工表面的直线度偏差,在同一铸型平面内,任意600mm长度上不大于3mm。3.7.4非加工面错箱值

铸件非加工面(外表面)错箱值应符合表3的规定。表3错箱值

铸件最大尺寸

非加工面错箱值

铸件外露非加工面产生错箱后,应清铲成10°的坡度形状(如图4)。3.7.4.2

错箱处

清铲掉的部分

3.8修整

JB/T 6887.-93

对机壳上和下,变速箱座和盖等两半件接合处的错口台阶,在不超过其壁厚1/5时,机械加工后应将错口处倒角60°修整。

3.9缺陷

3.9.1不允许有影响铸件使用的裂纹、冷隔、缩松等缺陷存在。3.9.2铸件加工面上允许存在加工余量范围内的表面缺陷。3.9.3铸件非加工面上及内部允许存在的缺陷种类、范围、数量以及缺陷的修补规定,按JB/T6889的规定执行。

3.10泄漏试验

凡需进行渗油、承压等泄漏试验的铸件,均应在图样或订货协议上注明,并应符合如下规定:3.10.1储存稀油的变速箱、轴承箱、油箱和工作压力小于或等于0.25MPa的机壳、泵、壳体、阀体等应在涂刷底漆前作渗漏试验。将壁内,外清理干净后,浸油或刷涂煤油,在15min持续时间内,不许有渗漏。

3.10.2承受压力的水冷轴承流道部分和工作压力大于0.25MPa(表压)的各种机壳、泵壳体、阀体等皆应作水压试验。试验压力应为其工作压力的1.5倍,保压30min内无渗漏。3.10.3对用于有毒或易燃气体的鼓风机,压缩机机壳等铸件,应该用一种惰性气体,加压到额定压力后(机壳工作压力的1.5倍),保压在30min,用发泡液等检查无气体泄漏。3.11底漆

铸件经过精整、热处理和检查合格后,应按JB/T6886《通风机涂装技术条件》中有关规定进行表面清理,达到无锈、无涂料沉积物等,在表面清理后24h内,应将非加工面涂刷铁红色防锈底漆。对底漆有特殊要求时,应在图样或订货协议上注明。4试验方法和检验规则

4.1铸件由生产单位技术检查部门,按第3章技术要求进行检查和验收,需方有权对铸件进行检验。4.2试样的选取方法按3.3.2条执行。若铸件需热处理时。其试样与铸件采用同炉热处理。仅消除内应力时,试样可不进行热处理。4.3铸件力学性能试验方法,灰铸铁件和RT型耐热铸件的抗拉试验、高硅耐蚀件的抗弯试验均按GB5977规定进行;球墨铸铁件和耐热球铁(RQT)件的抗拉试验按GB228的规定进行。中锰球铁件冲击试验按GB229进行,其洛氏硬度试验按GB230进行;其他各种铸铁的布氏硬度试验按GB231规定进行,直接在铸件表面上测定硬度时,应将铸件表面去除不小于2mm的厚度,并仔细修平,测定的位置应选在距铸件边缘不小于10mm的工作面上。铸件的化学分析方法按GB223有关规定进行。4.4批量的划分

4.4.1由同一包铁水浇注的铸件为一个批量。4.4.2每批量件的最大重量为清铲完好的2000kg铸件。如果一个铸件重量大于2000kg时,就单独成为…个批量。

4.4.3当连续不断地熔化大量同一牌号铁水时,每一批量最大重量不得超过2h内所浇注的铸件重量。如果一种牌号的铁水熔化量很大,而且在原材料固定,熔化工艺稳定的生产条件下,经供需双方协商同意,也可把若干批量合并成一组验收。4.5铸件的材质验收,应按3.3条规定执行。每一批量至少应取一组(三根)试样,进行有关的力学性能试验和化学成分分析。在检验时,先用一根试样进行试验,如果符合要求,即该批铸件在材质上为合格;若试验结果达不到要求,允许从同-一批的试样中另取两根进行复验,其都达到要求时,则该批铸件材质仍为合格。

4.6铸件表面、外观用目测方法逐件进行检验。首件和重要铸件,应按3.5条逐件进行尺寸和几何形状221

JB/T 6887—93

检查;一般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽查。铸件表面粗糙度按3.7.1条规定进行检查,著未达到要求时,允许进行打磨返修。4.7铸件的焊补处应按JB/T6889有关规定进行如下检查:理.缺陷焊补处的清理情况;

b.采用焊补方法及焊条;

c.缺陷焊补后的质量。

4.8根据图样、技术文件或订货协议上的规定,需作泄漏试验的铸件,按3.10条要求逐件进行试验检查。

5标志与证明书

5.1经检查合格的铸件,应有生产厂技术检查部门的标志,标志可以是打印的或油漆的(-…-般应选用白色油漆标注合格品)。

5.2铸件交库或出厂时,应有符合本标准的产品合格证,其中包括:a.供方名称;

b.铸件名称;

c.铸件图号,材质牌号及必要的检验结果:d.制造日期(或编号)或生产批号。6拒收

6.1铸件有外部或内部缺陷,雨这些缺陷对根据铸造材质和铸件类型所测得的加工性能和使用性能有明显的损害时,应予报度拒收。6.2用户必须给生产单位以确认报废拒收合理性的机会,报废拒收的铸件在办理手续之前,应尽可能由供方保存。

测量面高度 H

>10~40

>40~100

>100-~160

>160~~250

≥250~400

>400630

>630-1 000

>1 000~1 600

>1 600~2 500

0°30*

0°20*

JB/T 6887

附录A

铸件木模样起模斜度

(补充件)

粘土砂造型

0°40°

自硬砂造型

A1对于加工面和壁厚小于10mm的非加工侧面应取“正\斜度;壁厚在10~~30mm之间的非加工侧面敢“正一负”斜度;壁厚大于 30mm的非加工侧面应取负”斜度。A2对于需要与其他零件相结合的非加工侧面(如与螺栓相连接的侧面)的斜度,取表内数值之半。A3对于筋板、铸孔、凸台等拨模困难部分,可取表内数值两倍。223

JB/T6887—93

附录B

与铸铁尺寸公差配套使用的铸件机械加工余量(GB/T1135089)补充件)

尺寸公差等级CT

加工余量等级MA

基本尺寸

10 000

注:表中每栏有两个加工余量数值,上面的数值为以一侧为基准,进行单侧加工的余量值;下面的数值为进行双侧加工时,每侧的加工余量值。

铸件基本尺寸bzxZ.net

JB/T688793

附录C

铸件尺寸公差数值(GB6414--86)(补充件)

10.500.70

注:CT13至CT16小于或等于16mm铸件基本尺寸时,其公差值需单独标注,可提高2~~3级。附加说明:

本标准由全国风机标准化技术委员会提出并归口。30

本标准由陕西鼓风机厂负责起草;上海鼓风机厂、武汉鼓风机厂、沈阳鼓风机厂、沈阳铸造厂、重庆通用机器广参加起草。

本标准主要起草人王奎旺、宋里里、王朝任。225

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。