JB/T 6902-1993

基本信息

标准号: JB/T 6902-1993

中文名称:阀门铸钢件 液体渗透检查方法

标准类别:机械行业标准(JB)

英文名称: Liquid penetration inspection method for valve steel castings

标准状态:已作废

发布日期:1993-07-13

实施日期:1994-07-01

作废日期:2008-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:271485

标准分类号

中标分类号:机械>>通用零部件>>J16阀门

关联标准

替代情况:被JB/T 6902-2008代替

出版信息

页数:10 页

标准价格:15.0 元

相关单位信息

标准简介

本标准规定了对表面开口缺陷的液体渗透检查方法和缺陷显示迹痕的等级分类。 JB/T 6902-1993 阀门铸钢件 液体渗透检查方法 JB/T6902-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

阀门铸钢件液体渗透检查方法

1主题内容与适用范围

JB/T 6902—93

本标准规定了对表面并口缺陷的液体漆透检查方法和缺陷显示迹痕的等级分类。本标准适用于阀门铸钢件液体渗透检查。2引用标准

GB5097黑光源的间接评定方法

ZBH24002渗透探伤用A型灵敏度对比试块3探伤人员和防护

3.1阀门铸钢件液体渗透探伤应由具有一定基础知识和铸钢件探伤经验,并经考核取得有关部门认可的资格证书者担任。

3.2渗透探伤人员近距离矫正视力应在1.0以上,辨色视力应达到能区分与渗透探伤有关的颜色对比度。

3.3渗透探伤中有妨碍人体健康的挥发性气体和紫外线,应加强通风和建立相应的安全防护措施。4渗透探伤装置和渗透探伤剂

4.1渗透探伤装置

4、1.1渗透探伤装置主要由渗透、乳化、清洗、显像、干燥和观察等装置构成。4.1.2采用的黑光灯的紫外线波长应为320~400mm,距黑光灯滤光板400mm处的黑光辐射照度应不低于800uW/cm。暗室内可见光照度应不大于20lx。4.2渗透探伤剂

4.2.1渗透剂的控制

4.2.1.1参比渗透剂:在每一批新的渗透剂中取500mL贮藏在密封的玻璃容器中作为样品保存起来,作为参照基准。贮存温度为16~~52℃,并应避免阳光照射4.2.1.2渗透剂应装在密封容器中,放在低温暗处保存。各种渗透剂的比重应根据制造厂说明书的规定采用比重计进行经常校验,并保持其比重不变。4.2.1.3渗透剂的浓度应根据制造厂说明书规定经常校验。校验方法是将10mI.校验的渗透剂和参比渗透剂分别注入到盛有90mL无色煤油或其他性溶剂的量简中,搅拌均匀。然后把两种试剂分别放在比色计纳式试管中进行颜色浓度的比较。如果被校验渗透剂与参比渗透剂的颜色浓度差超过2.0%,就应视为不合格。

4.2.1.4对正在使用的渗透剂做外观检验。如发现有明显的混浊或沉淀物、变色或难以清洗,则应予报废。

4.2.1.5各种渗透剂用对比试块与参比渗透剂进行性能对比试验,当被检透剂显示缺陷的能力低于参比渗透剂时应予以报废。

中华人民共和国机械工业部1993-07-13批准418

1994-07-01实施

JB/T 6902 -- 93

4.2.1.6荧光渗透剂的荧光效率不得低于75%,试验方法按GB5097附录A中的有关规定。4.2.2显像剂的控制

4.2.2.1对于式显像剂应经常检查,如发现粒子凝聚,有显著残留荧光或性能低下者要废弃。4.2.2.2显像剂的浓度应保持在制造厂规定的工作浓度范围内,其比重应经常进行校验。4.2.3渗透探伤剂中氧、氟含量的规定4.2.3.1对于奥氏体不锈钢,渗透探伤剂中的氯、氟元素含量的和一般不得超过1%。如有更高要求,也可由供需双方商定。

4.2.3.2探伤剂的氟、氟含量的测定可按下述方法进行。取探伤剂试样100g,放在直径150mm的表面蒸发器中沸水浴加热60min,进行蒸发。如蒸发后留下的残渣超过0.005g,则应分析其氧、氟含量,残渣中氯、氟含量的和不得超过残渣重量的1%。4.2.4注意事项

渗透剂必须装在密闭容器中,放在低温暗处保存。显像剂和快干显像剂必须装在密闭容器中保存,不同型号的渗透探伤剂不能混用。5对比试块及其应用

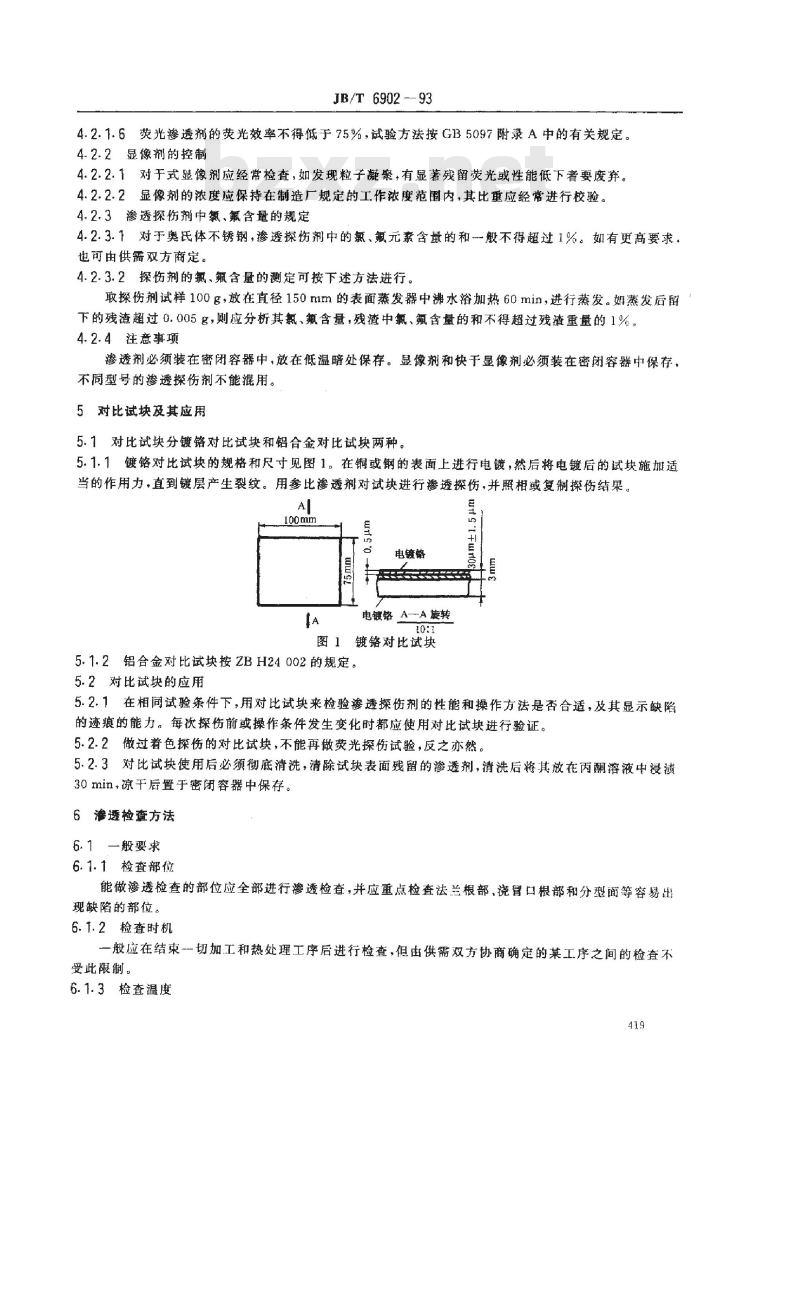

5.1对比试块分镀铬对比试块和铝合金对比试块两种。5.1.1镀铬对比试块的规格和尺寸见图1。在铜或钢的表面上进行电镀,然后将电镀后的试块施加适当的作用力,直到镀层产生裂纹。用参比渗透剂对试块进行渗透探伤,并照相或复制探伤结果。A

电镀铬

电镀铬A—A旋转

图1镀铬对比试块

5.1.2铝合金对比试块按ZBH24002的规定。5.2对比试块的应用

5.2.1在相间试验条件下,用对比试块来检验渗透探伤剂的性能和操作方法是否合适,及其显示缺陷的迹痕的能力。每次探伤前或操作条件发生变化时都应使用对比试块进行验证。5.2.2做过着色探伤的对比试块,不能再做荧光探伤试验,反之亦然。5.2.3对比试块使用后必须彻底清洗,清除试块表面残留的渗透剂,清洗后将其效在丙酮溶液中浸漆30 min+凉干后置于密闭容器中保存。6渗透检查方法

6.1 一般要求

6.1.1检查部位

能做渗透检查的部位应全部进行渗透检查,并应重点检查法兰根部、浇冒口根部和分型面等容易出现缺陷的部位。

6.1.2检查时机

一般应在结束一切加工和热处理工序后进行检查,但由供需双方协商确定的某工序之间的检查不受此限制。

6.1.3检查温度

JB/T 6902-93

渗透探伤溢度应控制在16~52℃范围内,如果由于现场条件所限,该项指标达不到,则应按附录A(补充件)的要求进行校正。

6.1.4检查方法

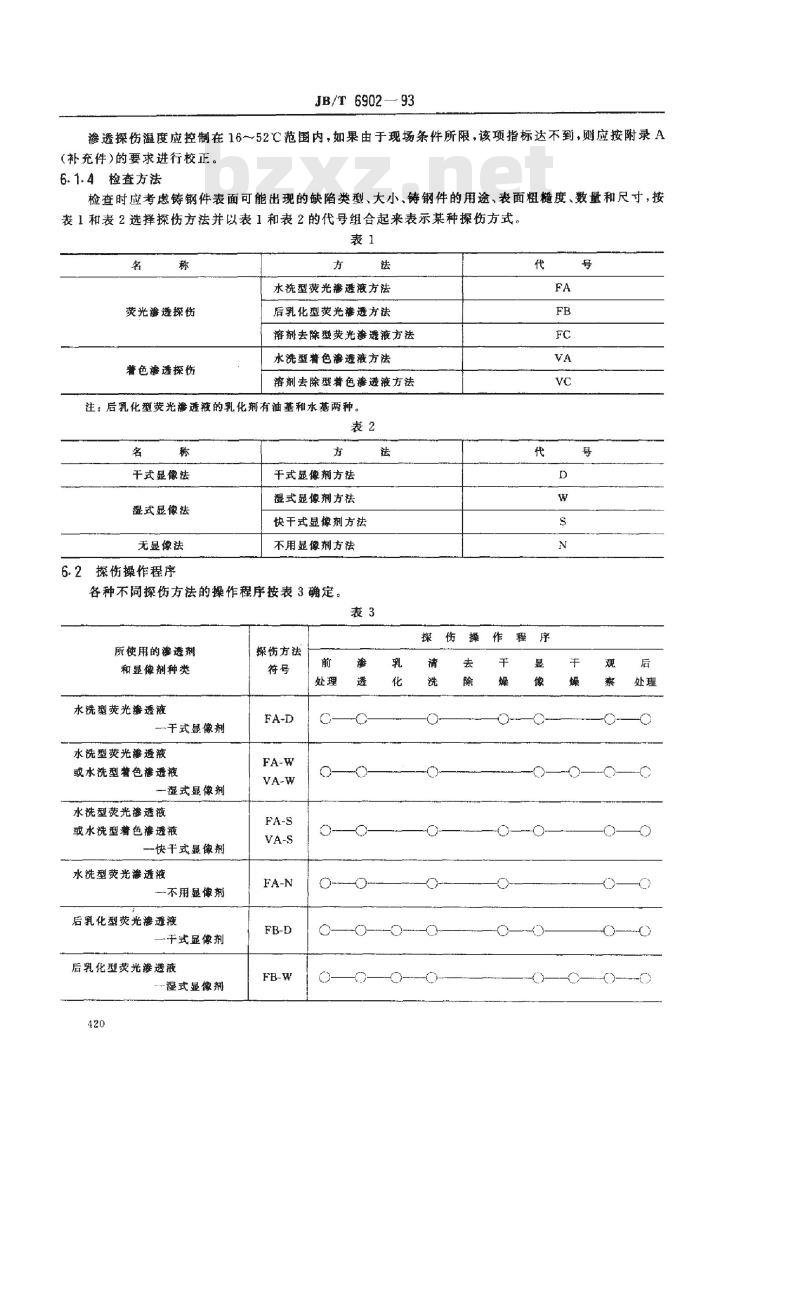

检查时应考虑铸钢件表面可能出现的缺陷类型、大小、铸钢件的用途、表面粗糙度、数量和尺寸,按表1和表2选择探伤方法并以表1和表2的代号组合起来表示某种探伤方式。表1

荧光游透探伤

普色滋透探伤

水洗型荧光渗透液方法

后乳化型荧光海透方法

溶剂去除型荧光海透液方法

水洗型着色海透液方法

溶剂去除型着色透液方法免费标准bzxz.net

注:后乳化型荧光渗透液的乳化剂有油基和水基两种。表2

干式显像法

湿式显像法

无显像法

6.2探伤操作程序

千式显像剂方法

湿式显像剂方法

快干式显像剂方法

不用显像剂方法

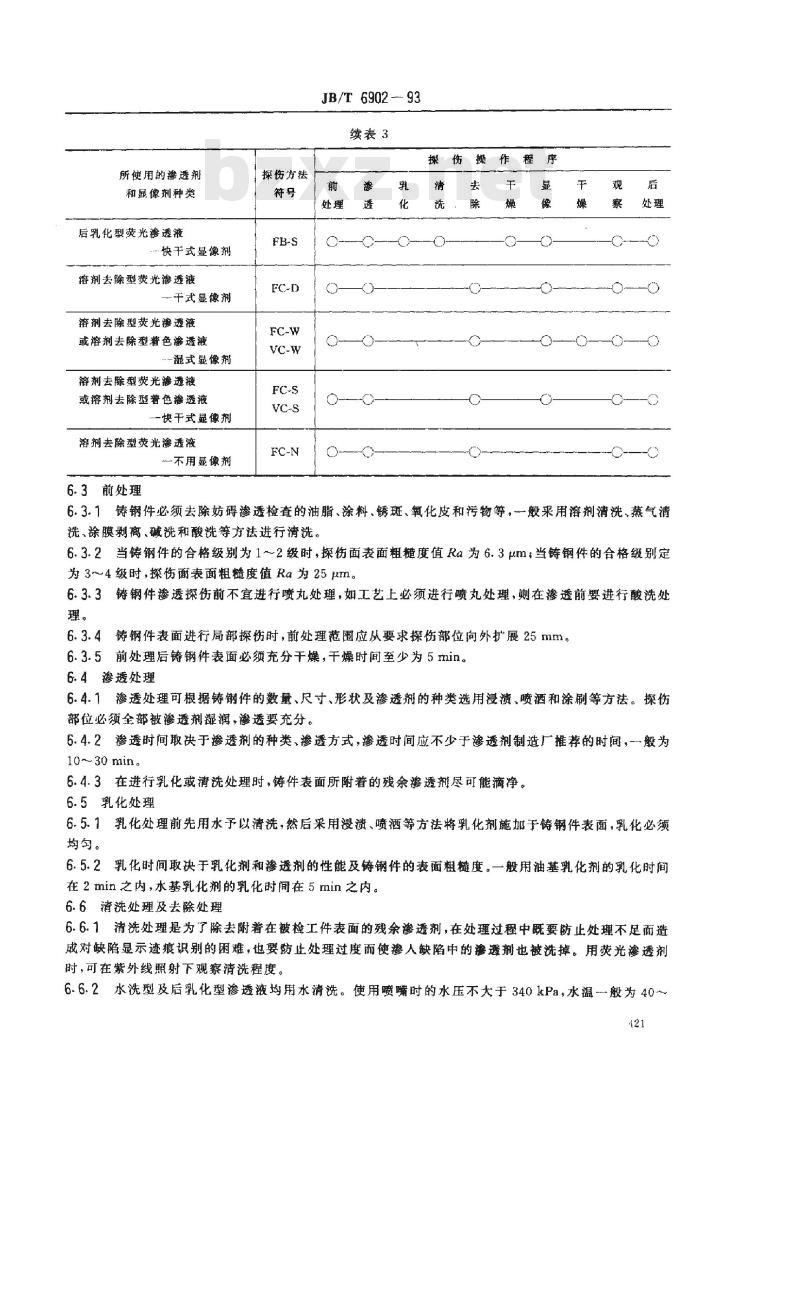

各种不同探伤方法的操作程序按表3确定。表3

所使用的渗透剂

和显像剂种类

水洗型荧光滑透液

千式显像剂

水洗型荧光海透液

或水洗型者色海透液

湿式显像剂

水洗型荧光渗透液

或水洗型著色透液

一快于式显像剂

水洗型荧光游透液

不用显像剂

后乳化型荧光渗透液

“干式显像剂

后乳化型荧光渗透液

-湿式显像剂

探伤方法

所使用的渗透剂

和显像剂种类

后乳化型荧光渗透液

快干式显像剂

溶剂去除型荧光渗透液

干式显像剂

溶剂去除型荧光渗透液

或溶剂去除型潜色渗透液

混式显像剂

溶剂去除型荧光渗透液

或溶剂去除型着色滋透液

-快干式显像剂

溶剂去除型荧光渗透液

不用显像剂

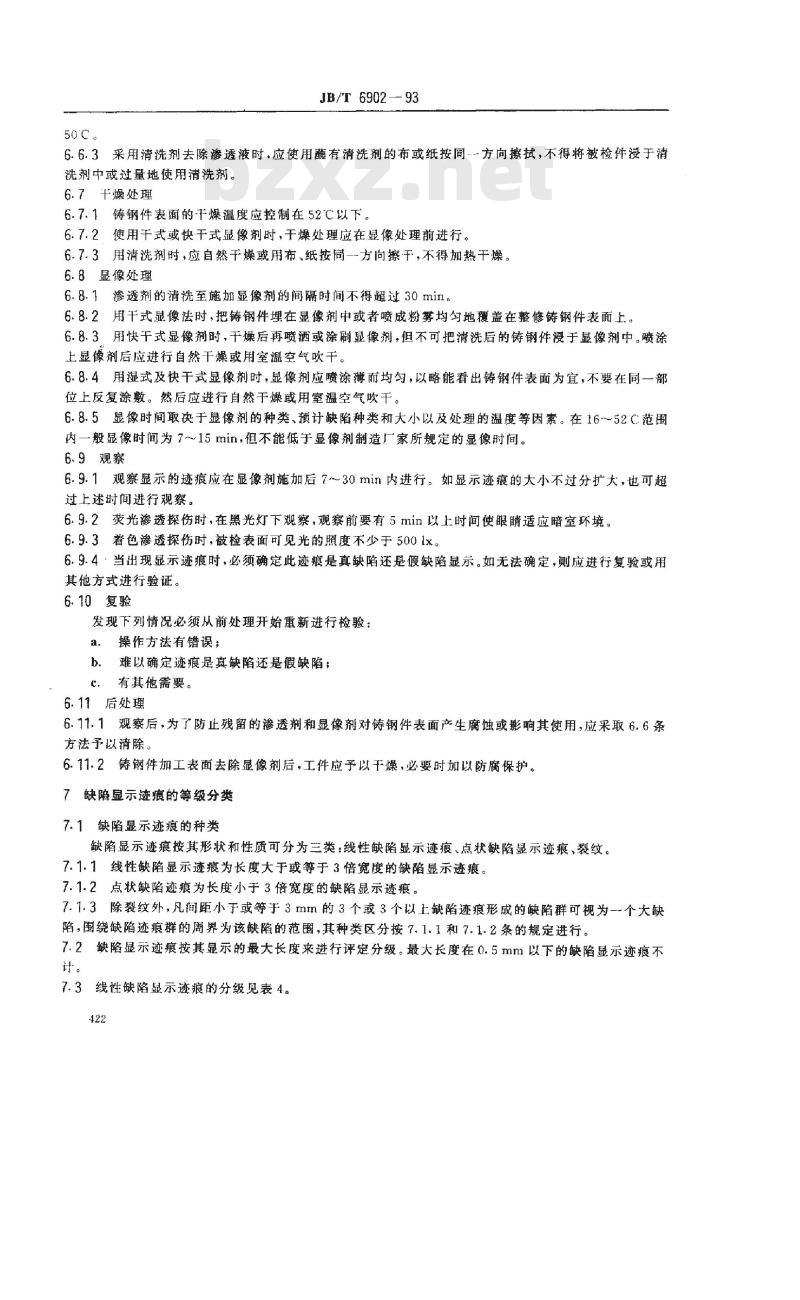

6.3前处理

探伤方法

JB/T 6902 -- 93

续表3

6.3.1铸钢件必须去除妨碍渗透检查的油脂、涂料、锈斑、氧化皮和污物等,一般采用溶剂清洗、蒸气清洗、涂膜剥离、碱洗和酸洗等方法进行清洗。6.3.2当铸钢件的合格级别为1~2级时,探伤面表面粗糙度值Ra为6.3μm;当铸钢件的合格级别定为3~4级时,探伤面表面粗糙度值Ra为25μm。6.3.3铸钢件渗透探伤前不宜进行喷丸处理,如工艺上必须进行喷丸处理,则在渗透前要进行酸洗处理。

6.3.4铸钢件表面进行局部探伤时,前处理范围应从要求探伤部位向外扩展25mm6.3.5前处理后铸钢件表面必须充分干燥,干燥时间至少为5min。6.4渗透处理

6.4.1渗透处理可根据铸钢件的数量、尺寸、形状及渗透剂的种类选用浸渍、喷酒和涂刷等方法。探伤部位必须全部被渗透剂湿润,渗透要充分。6.4.2渗透时间取决于渗透剂的种类、渗透方式,渗透时间应不少于渗透剂制造厂推荐的时间,一般为1030 min。

6.4.3在进行乳化或清洗处理时,铸件表面所附着的残余渗透剂尽可能滴净。6.5乳化处理

6.5.1乳化处理前先用水予以清洗,然后采用漫溃、喷酒等方法将乳化剂施加于铸钢件表面,乳化必须均匀。

6.5.2乳化时间取决于乳化剂和渗透剂的性能及铸钢件的表面粗髓度。一般用油基乳化剂的乳化时间在2 min之内,水基乳化剂的乳化时间在5min之内。6.6清洗处理及去除处理

6.6.1清洗处理是为了除去附着在被检工件表面的残余渗透剂,在处理过程中既要防止处理不足而造成对缺陷显示迹痕识别的困难,也要防止处理过度而使渗人缺陷中的渗透剂也被洗掉,用荧光渗透剂时,可在紫外线照射下观察清洗程度。6.6.2水洗型及后乳化型渗透液均用水清洗。使用喷嘴时的水压不大于340kPa,水温一般为40~421

JB/T 6902 93

6.6.3采用清洗剂去除渗透液时,应使用蘸有清洗剂的布或纸按同--方向擦拭,不得将被检件浸于清洗剂中或过量地使用清洗剂。

6.7干燥处理

6.7.1铸钢件表面的干燥温度应控制在52℃以下,6.7.2,使用干式或快干式显像剂时,干燥处理应在显像处理前进行。6.7.3用清洗剂时,应自然干燥或用布、纸按同一方向擦于,不得加热干燥。6.8显像处理

6.8.1渗透剂的清洗至施加显像剂的间隔时间不得超过30min。6.8.2用干式显像法时,把铸钢件埋在显像剂中或者喷成粉雾均勾地覆盖在整修铸钢件表面上。6.8.3.用快干式显像剂时,干燥后再喷酒或涂刷显像剂,但不可把清洗后的铸钢件漫于显像剂中。喷涂上显像剂后应进行自然干燥或用室温空气吹干。6.8.4用湿式及快干式显像剂时,显像剂应喷涂薄雨均匀,以略能看出铸钢件表面为宜,不要在同一部位上反复涂敷。然后应进行自然于燥或用室温空气吹干。6.8.5显像时间取决于显像剂的种类、预计缺陷种类和大小以及处理的温度等因索。在16~52C范围内一般显像时间为7~15min,但不能低于显像剂制造厂家所规定的显像时间。6.9观察

6.9.1观察显示的迹痕应在显像剂施加后7~30min内进行。如显示迹痕的大小不过分扩大,也可超过上述时间进行观察。

6.9.2荧光渗透探伤时,在黑光灯下观察,观察前要有5min以上时间使眼睛适应暗室环境6.9.3着色渗透探伤时,被检表面可见光的照度不少于5001x6.9.4·当出现显示迹痕时,必须确定此迹痕是真缺陷还是假缺陷显示。如无法确定,则应进行复验或用其他方式进行验证。

6.10复验

发现下列情况必须从前处理开始重新进行检验:a.

操作方法有错误;

b.难以确定迹痕是真缺陷还是假缺陷;c.有其他需要。

6.11后处理

6.11.1观察后,为了防止残留的渗透剂和显像剂对铸钢件表面产生魔蚀或影响其使用,应采取6.6条方法予以清除

6.11.2铸钢件加工表面去除显像剂后,工件应予以干燥,必要时加以防腐保护。7缺陷显示迹痕的等级分类

7.1缺陷显示迹痕的种类

缺陷显示迹痕按其形状和性质可分为三类:线性缺陷显示迹痕、点状缺陷显示迹痕、裂纹,7.1.1线性缺陷显示迹痕为长度大于或等于3倍宽度的缺陷显示迹痕。点状缺陷迹痕为长度小于3倍宽度的缺陷显示迹痕。7.1.2

7.1.3除裂纹外,凡间距小于或等于3mm的3个或3个以上缺陷迹痕形成的缺陷群可视为-个大缺陷,闺绕缺陷迹痕群的周界为该缺陷的范围,其种类区分按7.1.1和7.1.2条的规定进行。7.2缺陷显示迹痕按其显示的最大长度来进行评定分级。最大长度在0.5mm以下的缺陷显示迹痕不计。

7.3线性缺陷显示迹痕的分级见表4。422

JB/T 6902 — 93

>13~25

大于4级

注:两个线性缺陷在一条线上,相邻间距小于较小缺陷的最大长度应作为一个线性缺陷来评定,其长度应以各缺陷长度和间距之和来表示

7.4点状缺陷显示迹痕的分级见表5。表5

大于4级者

注:四个或四个以上点状缺陷显示迹痕在-条线上.且相邻间距小于3 mm时定为5级,7.5裂纹状显示迹痕定为5级。

8验收等级

缺陷显示迹痕5级者为不合格,用户和设计人员也可根据需要选用较高的等级作为阀门铸钢件的合格级别。焊补后的阀门铸钢件应对焊补位置和热影响区进行重点检查,其检查方法和评级仍按本标准的规定进行。

9记录与报告

9.1按铸钢件质量验收等级要求,凡属于不合格的缺陷显示迹痕的类型、位置和大小应予以记录。记录缺陷可采用透明胶纸覆贴、照相或绘图来进行。9.2探伤报告

渗透探伤报告应包括以下内容:9.2.1铸钢件名称、编号、材质、热处理状态、表面粗糙度、合格级别。9.2.2探伤方法及操作程序,探伤剂的种类及牌号。9.2.3

操作条件

渗透时间和渗透温度;

乳化时间:

清洗水的压力和温度;

干燥温度和时间:

显像时间及观察时间。

探伤结果

探伤区域及缺陷迹痕示意图;

缺陷的类型;

缺陷显示迹痕的等级;

有无裂纹;

探伤结论。

操作人员资格及签名、签发日期。JB/T6902—93

A1概述

JB/T 6902-93

附录A

用于非标准温度的探伤方法的监定【补充件)

当惨透探伤不能在16~52C温度范围内进行时,则要求对较低或较高温度时的探伤方法作出鉴定。通常使用铝合金对比试块进行,如图A1。76

A2鉴定方法

A2.1温度低于16C条件下渗透探伤方法的鉴定全都

在试块和所有使用材料都降到预定温度后,将拟采用的低温检验方法用于B区。然后把试块加热到1652C之间,在A区用标准方法进行检验,比较A、B两区的裂纹显示迹痕。如果显示迹痕基本上相同,则可以认为准备采用的方法是可行的。A2.2温度高于52C条件下渗透探伤方法的鉴定如果温度检验高于52C,则将试块加热至这一温度,在B区用拟采取的高温检验方法进行检验。然后把试块冷却到16~52C之间,在A区用标准方法进行检验。比较A、B两区的裂纹显示迹痕。如果显示迹痕基本上相同,则可以认为准备采用的方法是可行的。附加说明:

本标准由全国阀门标准化技术委员会提出。本标准由机械工业部合肥通用机械研究所归口本标准由机械工业部合肥通用机械研究所和开封高压阀门厂负责起草。本标推主要起草人囊榕、方间舟。425

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

阀门铸钢件液体渗透检查方法

1主题内容与适用范围

JB/T 6902—93

本标准规定了对表面并口缺陷的液体漆透检查方法和缺陷显示迹痕的等级分类。本标准适用于阀门铸钢件液体渗透检查。2引用标准

GB5097黑光源的间接评定方法

ZBH24002渗透探伤用A型灵敏度对比试块3探伤人员和防护

3.1阀门铸钢件液体渗透探伤应由具有一定基础知识和铸钢件探伤经验,并经考核取得有关部门认可的资格证书者担任。

3.2渗透探伤人员近距离矫正视力应在1.0以上,辨色视力应达到能区分与渗透探伤有关的颜色对比度。

3.3渗透探伤中有妨碍人体健康的挥发性气体和紫外线,应加强通风和建立相应的安全防护措施。4渗透探伤装置和渗透探伤剂

4.1渗透探伤装置

4、1.1渗透探伤装置主要由渗透、乳化、清洗、显像、干燥和观察等装置构成。4.1.2采用的黑光灯的紫外线波长应为320~400mm,距黑光灯滤光板400mm处的黑光辐射照度应不低于800uW/cm。暗室内可见光照度应不大于20lx。4.2渗透探伤剂

4.2.1渗透剂的控制

4.2.1.1参比渗透剂:在每一批新的渗透剂中取500mL贮藏在密封的玻璃容器中作为样品保存起来,作为参照基准。贮存温度为16~~52℃,并应避免阳光照射4.2.1.2渗透剂应装在密封容器中,放在低温暗处保存。各种渗透剂的比重应根据制造厂说明书的规定采用比重计进行经常校验,并保持其比重不变。4.2.1.3渗透剂的浓度应根据制造厂说明书规定经常校验。校验方法是将10mI.校验的渗透剂和参比渗透剂分别注入到盛有90mL无色煤油或其他性溶剂的量简中,搅拌均匀。然后把两种试剂分别放在比色计纳式试管中进行颜色浓度的比较。如果被校验渗透剂与参比渗透剂的颜色浓度差超过2.0%,就应视为不合格。

4.2.1.4对正在使用的渗透剂做外观检验。如发现有明显的混浊或沉淀物、变色或难以清洗,则应予报废。

4.2.1.5各种渗透剂用对比试块与参比渗透剂进行性能对比试验,当被检透剂显示缺陷的能力低于参比渗透剂时应予以报废。

中华人民共和国机械工业部1993-07-13批准418

1994-07-01实施

JB/T 6902 -- 93

4.2.1.6荧光渗透剂的荧光效率不得低于75%,试验方法按GB5097附录A中的有关规定。4.2.2显像剂的控制

4.2.2.1对于式显像剂应经常检查,如发现粒子凝聚,有显著残留荧光或性能低下者要废弃。4.2.2.2显像剂的浓度应保持在制造厂规定的工作浓度范围内,其比重应经常进行校验。4.2.3渗透探伤剂中氧、氟含量的规定4.2.3.1对于奥氏体不锈钢,渗透探伤剂中的氯、氟元素含量的和一般不得超过1%。如有更高要求,也可由供需双方商定。

4.2.3.2探伤剂的氟、氟含量的测定可按下述方法进行。取探伤剂试样100g,放在直径150mm的表面蒸发器中沸水浴加热60min,进行蒸发。如蒸发后留下的残渣超过0.005g,则应分析其氧、氟含量,残渣中氯、氟含量的和不得超过残渣重量的1%。4.2.4注意事项

渗透剂必须装在密闭容器中,放在低温暗处保存。显像剂和快干显像剂必须装在密闭容器中保存,不同型号的渗透探伤剂不能混用。5对比试块及其应用

5.1对比试块分镀铬对比试块和铝合金对比试块两种。5.1.1镀铬对比试块的规格和尺寸见图1。在铜或钢的表面上进行电镀,然后将电镀后的试块施加适当的作用力,直到镀层产生裂纹。用参比渗透剂对试块进行渗透探伤,并照相或复制探伤结果。A

电镀铬

电镀铬A—A旋转

图1镀铬对比试块

5.1.2铝合金对比试块按ZBH24002的规定。5.2对比试块的应用

5.2.1在相间试验条件下,用对比试块来检验渗透探伤剂的性能和操作方法是否合适,及其显示缺陷的迹痕的能力。每次探伤前或操作条件发生变化时都应使用对比试块进行验证。5.2.2做过着色探伤的对比试块,不能再做荧光探伤试验,反之亦然。5.2.3对比试块使用后必须彻底清洗,清除试块表面残留的渗透剂,清洗后将其效在丙酮溶液中浸漆30 min+凉干后置于密闭容器中保存。6渗透检查方法

6.1 一般要求

6.1.1检查部位

能做渗透检查的部位应全部进行渗透检查,并应重点检查法兰根部、浇冒口根部和分型面等容易出现缺陷的部位。

6.1.2检查时机

一般应在结束一切加工和热处理工序后进行检查,但由供需双方协商确定的某工序之间的检查不受此限制。

6.1.3检查温度

JB/T 6902-93

渗透探伤溢度应控制在16~52℃范围内,如果由于现场条件所限,该项指标达不到,则应按附录A(补充件)的要求进行校正。

6.1.4检查方法

检查时应考虑铸钢件表面可能出现的缺陷类型、大小、铸钢件的用途、表面粗糙度、数量和尺寸,按表1和表2选择探伤方法并以表1和表2的代号组合起来表示某种探伤方式。表1

荧光游透探伤

普色滋透探伤

水洗型荧光渗透液方法

后乳化型荧光海透方法

溶剂去除型荧光海透液方法

水洗型着色海透液方法

溶剂去除型着色透液方法免费标准bzxz.net

注:后乳化型荧光渗透液的乳化剂有油基和水基两种。表2

干式显像法

湿式显像法

无显像法

6.2探伤操作程序

千式显像剂方法

湿式显像剂方法

快干式显像剂方法

不用显像剂方法

各种不同探伤方法的操作程序按表3确定。表3

所使用的渗透剂

和显像剂种类

水洗型荧光滑透液

千式显像剂

水洗型荧光海透液

或水洗型者色海透液

湿式显像剂

水洗型荧光渗透液

或水洗型著色透液

一快于式显像剂

水洗型荧光游透液

不用显像剂

后乳化型荧光渗透液

“干式显像剂

后乳化型荧光渗透液

-湿式显像剂

探伤方法

所使用的渗透剂

和显像剂种类

后乳化型荧光渗透液

快干式显像剂

溶剂去除型荧光渗透液

干式显像剂

溶剂去除型荧光渗透液

或溶剂去除型潜色渗透液

混式显像剂

溶剂去除型荧光渗透液

或溶剂去除型着色滋透液

-快干式显像剂

溶剂去除型荧光渗透液

不用显像剂

6.3前处理

探伤方法

JB/T 6902 -- 93

续表3

6.3.1铸钢件必须去除妨碍渗透检查的油脂、涂料、锈斑、氧化皮和污物等,一般采用溶剂清洗、蒸气清洗、涂膜剥离、碱洗和酸洗等方法进行清洗。6.3.2当铸钢件的合格级别为1~2级时,探伤面表面粗糙度值Ra为6.3μm;当铸钢件的合格级别定为3~4级时,探伤面表面粗糙度值Ra为25μm。6.3.3铸钢件渗透探伤前不宜进行喷丸处理,如工艺上必须进行喷丸处理,则在渗透前要进行酸洗处理。

6.3.4铸钢件表面进行局部探伤时,前处理范围应从要求探伤部位向外扩展25mm6.3.5前处理后铸钢件表面必须充分干燥,干燥时间至少为5min。6.4渗透处理

6.4.1渗透处理可根据铸钢件的数量、尺寸、形状及渗透剂的种类选用浸渍、喷酒和涂刷等方法。探伤部位必须全部被渗透剂湿润,渗透要充分。6.4.2渗透时间取决于渗透剂的种类、渗透方式,渗透时间应不少于渗透剂制造厂推荐的时间,一般为1030 min。

6.4.3在进行乳化或清洗处理时,铸件表面所附着的残余渗透剂尽可能滴净。6.5乳化处理

6.5.1乳化处理前先用水予以清洗,然后采用漫溃、喷酒等方法将乳化剂施加于铸钢件表面,乳化必须均匀。

6.5.2乳化时间取决于乳化剂和渗透剂的性能及铸钢件的表面粗髓度。一般用油基乳化剂的乳化时间在2 min之内,水基乳化剂的乳化时间在5min之内。6.6清洗处理及去除处理

6.6.1清洗处理是为了除去附着在被检工件表面的残余渗透剂,在处理过程中既要防止处理不足而造成对缺陷显示迹痕识别的困难,也要防止处理过度而使渗人缺陷中的渗透剂也被洗掉,用荧光渗透剂时,可在紫外线照射下观察清洗程度。6.6.2水洗型及后乳化型渗透液均用水清洗。使用喷嘴时的水压不大于340kPa,水温一般为40~421

JB/T 6902 93

6.6.3采用清洗剂去除渗透液时,应使用蘸有清洗剂的布或纸按同--方向擦拭,不得将被检件浸于清洗剂中或过量地使用清洗剂。

6.7干燥处理

6.7.1铸钢件表面的干燥温度应控制在52℃以下,6.7.2,使用干式或快干式显像剂时,干燥处理应在显像处理前进行。6.7.3用清洗剂时,应自然干燥或用布、纸按同一方向擦于,不得加热干燥。6.8显像处理

6.8.1渗透剂的清洗至施加显像剂的间隔时间不得超过30min。6.8.2用干式显像法时,把铸钢件埋在显像剂中或者喷成粉雾均勾地覆盖在整修铸钢件表面上。6.8.3.用快干式显像剂时,干燥后再喷酒或涂刷显像剂,但不可把清洗后的铸钢件漫于显像剂中。喷涂上显像剂后应进行自然干燥或用室温空气吹干。6.8.4用湿式及快干式显像剂时,显像剂应喷涂薄雨均匀,以略能看出铸钢件表面为宜,不要在同一部位上反复涂敷。然后应进行自然于燥或用室温空气吹干。6.8.5显像时间取决于显像剂的种类、预计缺陷种类和大小以及处理的温度等因索。在16~52C范围内一般显像时间为7~15min,但不能低于显像剂制造厂家所规定的显像时间。6.9观察

6.9.1观察显示的迹痕应在显像剂施加后7~30min内进行。如显示迹痕的大小不过分扩大,也可超过上述时间进行观察。

6.9.2荧光渗透探伤时,在黑光灯下观察,观察前要有5min以上时间使眼睛适应暗室环境6.9.3着色渗透探伤时,被检表面可见光的照度不少于5001x6.9.4·当出现显示迹痕时,必须确定此迹痕是真缺陷还是假缺陷显示。如无法确定,则应进行复验或用其他方式进行验证。

6.10复验

发现下列情况必须从前处理开始重新进行检验:a.

操作方法有错误;

b.难以确定迹痕是真缺陷还是假缺陷;c.有其他需要。

6.11后处理

6.11.1观察后,为了防止残留的渗透剂和显像剂对铸钢件表面产生魔蚀或影响其使用,应采取6.6条方法予以清除

6.11.2铸钢件加工表面去除显像剂后,工件应予以干燥,必要时加以防腐保护。7缺陷显示迹痕的等级分类

7.1缺陷显示迹痕的种类

缺陷显示迹痕按其形状和性质可分为三类:线性缺陷显示迹痕、点状缺陷显示迹痕、裂纹,7.1.1线性缺陷显示迹痕为长度大于或等于3倍宽度的缺陷显示迹痕。点状缺陷迹痕为长度小于3倍宽度的缺陷显示迹痕。7.1.2

7.1.3除裂纹外,凡间距小于或等于3mm的3个或3个以上缺陷迹痕形成的缺陷群可视为-个大缺陷,闺绕缺陷迹痕群的周界为该缺陷的范围,其种类区分按7.1.1和7.1.2条的规定进行。7.2缺陷显示迹痕按其显示的最大长度来进行评定分级。最大长度在0.5mm以下的缺陷显示迹痕不计。

7.3线性缺陷显示迹痕的分级见表4。422

JB/T 6902 — 93

>13~25

大于4级

注:两个线性缺陷在一条线上,相邻间距小于较小缺陷的最大长度应作为一个线性缺陷来评定,其长度应以各缺陷长度和间距之和来表示

7.4点状缺陷显示迹痕的分级见表5。表5

大于4级者

注:四个或四个以上点状缺陷显示迹痕在-条线上.且相邻间距小于3 mm时定为5级,7.5裂纹状显示迹痕定为5级。

8验收等级

缺陷显示迹痕5级者为不合格,用户和设计人员也可根据需要选用较高的等级作为阀门铸钢件的合格级别。焊补后的阀门铸钢件应对焊补位置和热影响区进行重点检查,其检查方法和评级仍按本标准的规定进行。

9记录与报告

9.1按铸钢件质量验收等级要求,凡属于不合格的缺陷显示迹痕的类型、位置和大小应予以记录。记录缺陷可采用透明胶纸覆贴、照相或绘图来进行。9.2探伤报告

渗透探伤报告应包括以下内容:9.2.1铸钢件名称、编号、材质、热处理状态、表面粗糙度、合格级别。9.2.2探伤方法及操作程序,探伤剂的种类及牌号。9.2.3

操作条件

渗透时间和渗透温度;

乳化时间:

清洗水的压力和温度;

干燥温度和时间:

显像时间及观察时间。

探伤结果

探伤区域及缺陷迹痕示意图;

缺陷的类型;

缺陷显示迹痕的等级;

有无裂纹;

探伤结论。

操作人员资格及签名、签发日期。JB/T6902—93

A1概述

JB/T 6902-93

附录A

用于非标准温度的探伤方法的监定【补充件)

当惨透探伤不能在16~52C温度范围内进行时,则要求对较低或较高温度时的探伤方法作出鉴定。通常使用铝合金对比试块进行,如图A1。76

A2鉴定方法

A2.1温度低于16C条件下渗透探伤方法的鉴定全都

在试块和所有使用材料都降到预定温度后,将拟采用的低温检验方法用于B区。然后把试块加热到1652C之间,在A区用标准方法进行检验,比较A、B两区的裂纹显示迹痕。如果显示迹痕基本上相同,则可以认为准备采用的方法是可行的。A2.2温度高于52C条件下渗透探伤方法的鉴定如果温度检验高于52C,则将试块加热至这一温度,在B区用拟采取的高温检验方法进行检验。然后把试块冷却到16~52C之间,在A区用标准方法进行检验。比较A、B两区的裂纹显示迹痕。如果显示迹痕基本上相同,则可以认为准备采用的方法是可行的。附加说明:

本标准由全国阀门标准化技术委员会提出。本标准由机械工业部合肥通用机械研究所归口本标准由机械工业部合肥通用机械研究所和开封高压阀门厂负责起草。本标推主要起草人囊榕、方间舟。425

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。