JB/T 6909-1993

基本信息

标准号: JB/T 6909-1993

中文名称:超高压泵

标准类别:机械行业标准(JB)

英文名称: Ultra-high pressure pump

标准状态:现行

发布日期:1993-07-13

实施日期:1994-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4250906

相关标签: 超高压

标准分类号

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

出版信息

出版社:机械工业出版社

页数:13页

标准价格:15.0 元

出版日期:1994-06-01

相关单位信息

起草人:季忠秋、梁星余、陈桂贤、张小文、薛胜雄

起草单位:合肥通用机械研究所、上海大隆机器厂

提出单位:机械工业部合肥通用机械研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了超高压泵的型式、基本参数、技术要求、试验方法、标志、包装和贮存。本标分辩率适用于机动、气动、手动超高压泵和液动超高压增压器(以下简称泵):额定排出压力为100~1000MPa,输送介质为无毒,无腐蚀性、非爆炸性,不结晶的常温液体。泵适用于工作环境温度为常温,相对湿度不大于85%、无腐蚀性气体的场合。 JB/T 6909-1993 超高压泵 JB/T6909-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 6909 -93

超高压泵

1993-07-13发布

中华人民共和国机械工业部

1994-07-01实施

中华人民共和国机械行业标准

超高压泵

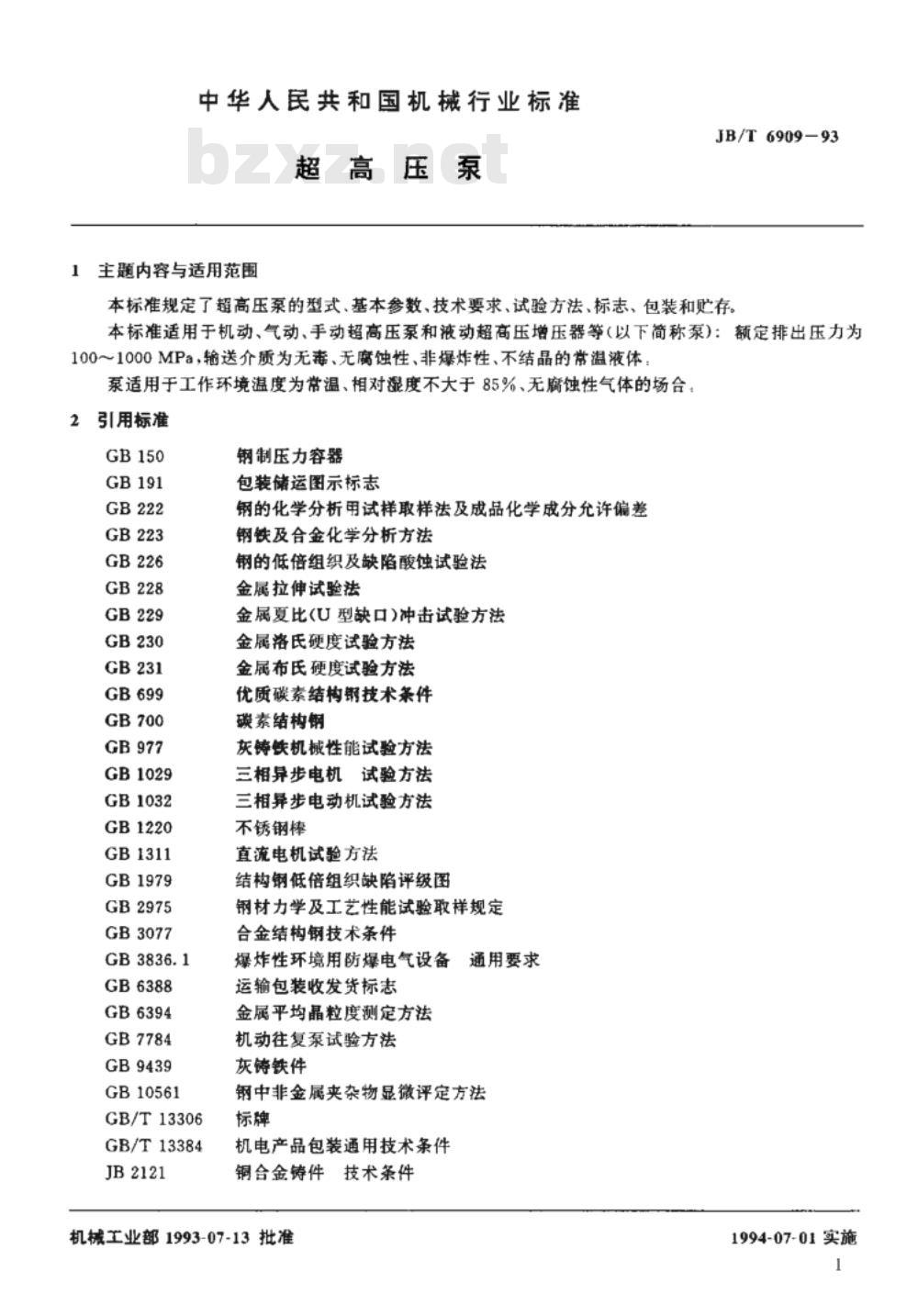

1主题内容与适用范围

JB/T6909-93

本标准规定了超高压泵的型式、基本参数、技术要求、试验方法、标志、包装和贮存本标准适用于机动、气动、手动超高压泵和液动超高压增压器等(以下简称泵):额定排出压力为1001000MPa,输送介质为无毒、无腐蚀性、非爆炸性、不结晶的常温液体泵适用于工作环境温度为常温、相对湿度不大于85%、无腐蚀性气体的场合引用标准

GB1029

GB1032

GB1220

GB1311

GB1979

GB2975

GB3077

GB6388

GB6394

GB7784

GB9439

GB10561

GB/T13306

GB/T13384

JB2121

钢制压力容器

包装储运图示标志

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢技术条件

碳素结构钢

灰铸铁机械性能试验方法

三相异步电机试验方法

三相异步电动机试验方法

不锈钢棒

直流电机试验方法

结构钢低倍组织缺陷评级图

钢材力学及工艺性能试验取样规定合金结构钢技术条件

爆炸性环境用防爆电气设备

运输包装收发货标志

金属平均晶粒度测定方法

机动往复泵试验方法

灰铸铁件

通用要求

钢中非金属夹杂物显微评定方法标牌

机电产品包装通用技术条件

铜合金铸件技术条件

机械工业部1993-07-13批准

1994-07-01实施

3型式

3.1型式

泵的驱动型式按表1的规定。

3.2型号编制

柴油机驱动

泵的型号编制方法规定如下,

3.3型号示例

CB200-5.5型

JB/T6909-93

不表示

配带电动机(或柴油机)功率、kW(手动泵无此项)

压力.MPa

超高压泵

驱动型式(电动不表示)

表示电动机驱动、压力为200MPa、配带电动机功率为5.5kW的超高压泵:b.

YCB320-45型

表示液压驱动、压力为320MPa、配带电动机(或柴油机)功率为45kW的超高压泵:SCB200型

表示手动、压力为200MPa的超高压票。基本参数

泵的额定排出压力应在表2中选取。4.1

泵在常压下的理论流量作为泵的流量.单位为L/h。泵的柱塞直径应在表3中选取。

5技术要求

JB/T6909-93

泵应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。特殊要求的泵.按协议制泵应能在额定排出压力及额定泵速下安全运转。泵在运行时应符合下列条件:

泵应在常压下启动:

各静密封面无泄漏:

润滑油压及油位在规定范国内,油池油温不超过75℃:轴承、传动端运动副温度不超过75℃;无异常声响和振动;

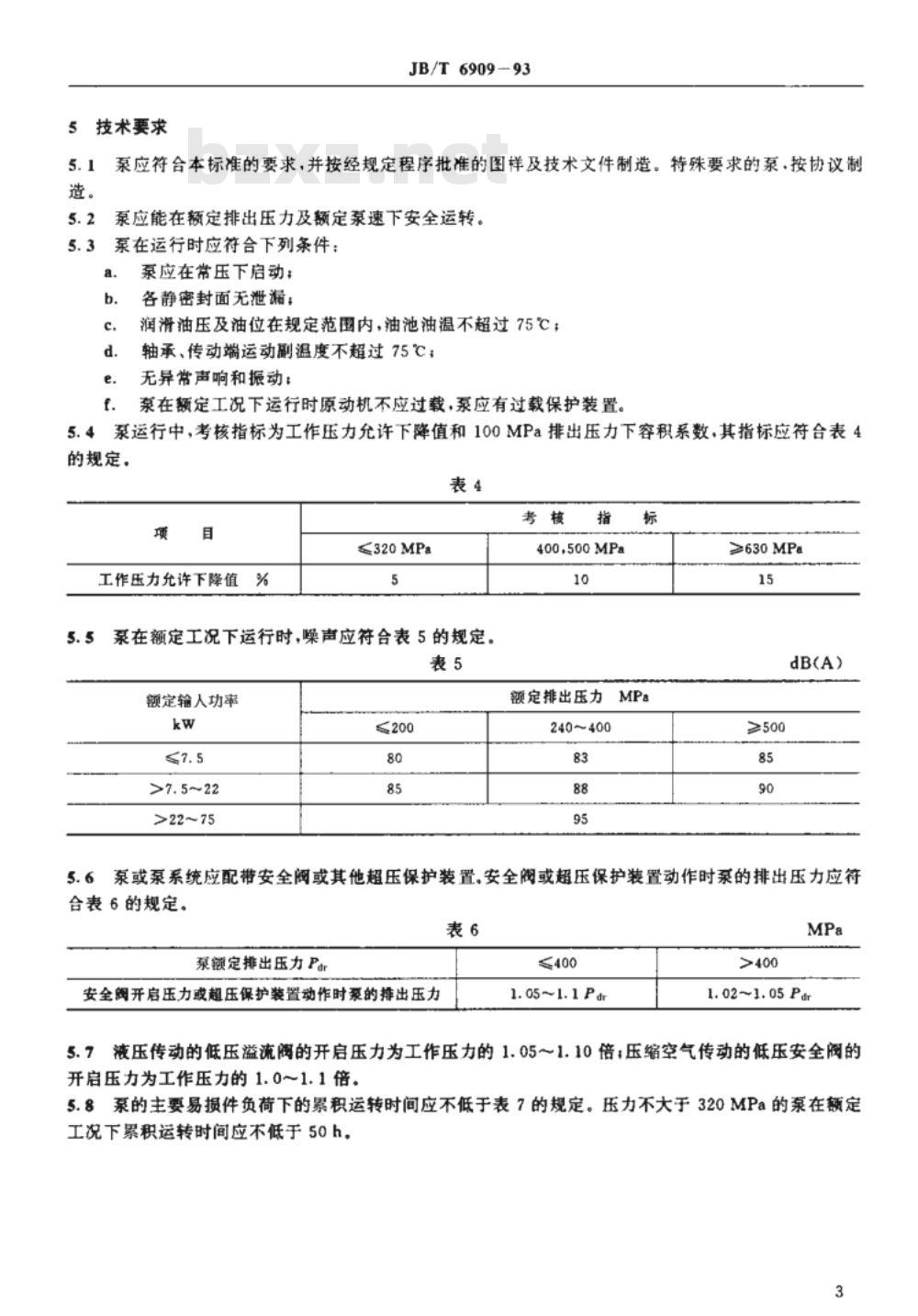

泵在额定工况下运行时原动机不应过载,泵应有过载保护装置。泵运行中,考核指标为工作压力允许下降值和100MPa排出压力下容积系数,其指标应符合表4的规定。

工作压力允许下降值

320MPa

泵在额定工况下运行时,噪声应符合表5的规定。表5

额定输人功率

>22~75

400,500MPa

≥630MPa

额定排出压力MPa

240~400

≥>500

泵或泵系统应配带安全阀或其他超压保护装置。安全阀或超压保护装置动作时泵的排出压力应符5.6

合表6的规定。

泵额定排出压力Par

安全阀开启压力或超压保护装置动作时泵的排出压力400

1.05~1.1Pdr

1.02~1.05Par

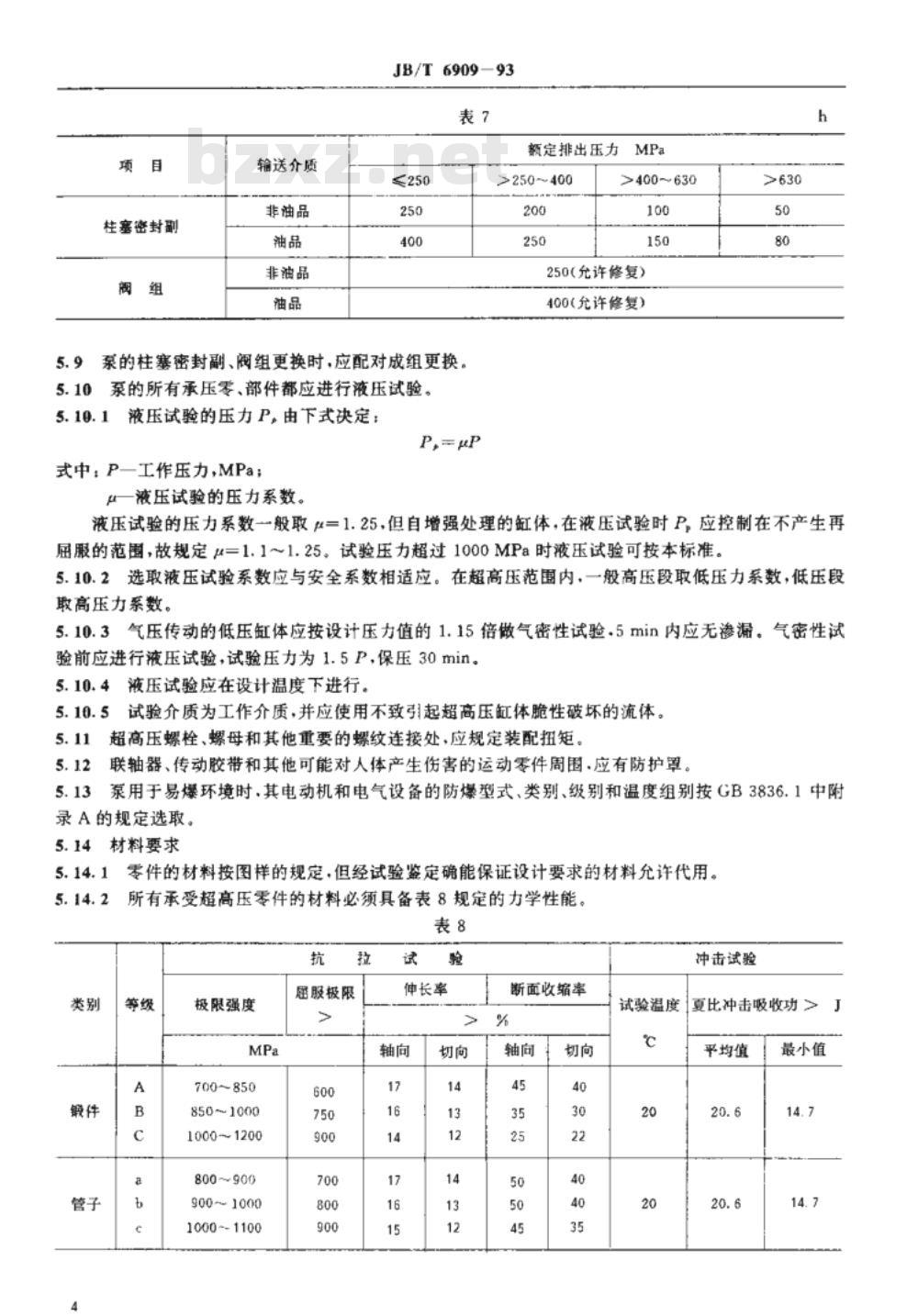

5.7液压传动的低压溢流阀的开启压力为工作压力的1.05~1.10倍,压缩空气传动的低压安全阀的开启压力为工作压力的1.0~1.1倍。5.8泵的主要易损件负荷下的累积运转时间应不低于表7的规定。压力不大于320MPa的泵在额定工况下累积运转时间应不低于50h。3

桂塞密封副

输送介质

非油品

非油品

JB/T 6909-93

≤250

泵的柱塞密封副、阀组更换时、应配对成组更换5.9

泵的所有承压零、部件都应进行液压试验。5.10.1液压试验的压力P,由下式决定:P,=μp

式中:P一工作压力,MPa;

液压试验的压力系数。

额定排出压力

>250~400

>400~630

250(允许修复)

400(允许修复)

液压试验的压力系数一般取双=1.25,但自增强处理的缸体,在液压试验时P,应控制在不产生再屈服的范围,故规定μ=1.1~1.25。试验压力超过1000MPa时液压试验可按本标准。5.10.2选取液压试验系数应与安全系数相适应。在超高压范围内,一般高压段取低压力系数,低压段取高压力系数,

5.10.3气压传动的低压缸体应按设计压力值的1.15倍做气密性试验.5min内应无渗漏。气密性试验前应进行液压试验,试验压力为1.5P,保压30min。5.10.4液压试验应在设计温度下进行。5.10.5试验介质为工作介质,并应使用不致引起超高压缸体脆性破坏的流体。5.11下载标准就来标准下载网

超高压螺栓、螺母和其他重要的螺纹连接处、应规定装配扭矩。联轴器、传动胶带和其他可能对人体产生伤害的运动零件周围.应有防护罩泵用于易爆环境时.其电动机和电气设备的防爆型式、类别、级别和温度组别按GB3836.1中附录A的规定选取。

材料要求

零件的材料按图样的规定,但经试验鉴定确能保证设计要求的材料允许代用。所有承受超高压零件的材料必须具备表8规定的力学性能。表8

极限强度

700~850

850~1000

1000~1200

800~900

900~1000

10001100

屈服极限

伸长率

断面收缩率

试验温度

冲击试验

夏比冲击吸收功>

平均值

最小值

JB/T6909-93

在泵的最低使用温度比耐压试验温度20℃低的情况下,以较低的温度进行冲击试验,则要同时满足表8中平均值及最小值的规定。5.14.3材料应有化学成分和力学性能的证明书。无证明书时,应按照GB699、GB700、GB1220和GB3077的规定,进行化学分析和力学性能检验。5.14.4材料的化学分析和力学性能检验,按照GB222、GB223、GB228、GB229、GB230和GB231的规定进行。

5.14.5对投料的要求

a.钢锭或直径>80mm的型材(需经锻造或直接进行机械加工)应按GB226、GB1979的规定做低倍组织的微观组织检验。中心疏松和一般疏松不超过1.5级,偏析不大于1.5级,不应有白点、缩孔、气泡、蜂窝等缺陷,非金属夹杂物中的氧化物、硫化物各不超过1.5级,总重量不超过2.5级。重要承压零件的锻件中非金属夹杂物按GB10561的规定评定。b.

出库材料应有合格证。

如材料已经过热处理,力学性能又符合要求时,可直接投料加工,但在材料合格证上要特别说明。

锻件坏料应铲除或磨净其表面的缺陷。采用钢锭锻造时,必须切除两端不坚实部分。5.14.6

锻件不应有过烧和严重脱碳现象,外表面不应有裂纹、折送、锻伤、斑疤、夹渣等缺陷,并须按锻件订货者与材料制造者之间协定的判废标准及检查方法进行检查。对需机械加工的表面,如有上述缺陷但经加工后能完全除去,方允许使用。5.14.8锻件的缺陷不应焊补,

5.14.9锻件应有适当的锻造比。如按主体断面积计算,当用钢锭锻造时,其锻造比不小于3;当用直径不小于80mm的型材锻造时,其锻造比不小于2.5。5.14.10最终热处理后锻件的晶粒度应按GB6394的规定检查,且不低于5级。管子应通过显微组织试验确认不存在脱碳及异常组织。5.14.11

5.14.12在同一炉号、同一工艺条件下,热处理的同批锻件或直接投料的零件,按下列规定进行力学性能检验;

a.螺柱、螺母:可抽零件批量总数的20%做硬度试验,但有1件不合格时应100%的进行检验。对螺柱抽检1%做力学性能试验,但不少于2件,每项试验取不少于2个拉伸试样、2个冲击试样。b.超高压缸体:抽取1个锻件进行拉伸和冲击试验。取样位置自端部热处理厚度2/3以上。表面取样位置,拉伸试验在实心材料热处理厚度1/4处;冲击试验在实心材料热处理厚度1/2处。c.其他零件;力学性能试件数量为零件批量总数的10%,但不少于2件,在每个试件上取1个拉伸试样、2个冲击试样。对单件重量超过20kg、批量不超过10个的零件其试件数量可取1件,在试件上取1个拉伸试样、2个冲击试样。5.14.13当在试验中发现有1个试样不合格时,应以加倍数量的试样重新试验。如果有1个试样不合格,该批零件应重新热处理,重新热处理后的检验方法如前。重新热处理的次数不超过两次(不包括回火次数)。最后一次试验如仍有1个试样不合格,该批零件全部报废。5.14.14力学性能试样的取样方法,按GB2975的规定。5.14.15承压零件应进行无损检验,检验方法应符合有关标准规定并出具检验报告。5.14.16泵的铸件技术要求和试验方法应分别符合GB9439和GB977的规定,铜合金铸件应符合JB2121的规定。

5.15制造技术要求

5.15.1零件应无影响强度和损伤外观的缺陷。5.15.2有疲劳强度要求的零件表面,加工后表面粗糙度Rmax在周向及轴向均为3.2μm。5.15.3

密封表面不应有划伤、凹陷等缺陷。使承压零件的内层产生初始压缩残余应力的自增强处理方法如下:5.15.41

JB/T6909-93

自增强处理的压力应控制在卸载后不产生再服的程度、见附录A(参考件);a.

卸载后的压缩残余应力应由计算求得:b.

自增强处理后,不再进行机械加工。c.

圆角半径加工不小于所注尺寸。5.15.6

缸体上如有开孔或螺孔时,设计中应考虑应力集中影响。承受超高压循环压力作用的零件不应焊接。高、低压缸体、曲轴、连杆、柱塞、接头变截面处的圆角应光滑过渡。高压连接螺纹的精度不低于6H/6h。5.15.10

泵阀组配研后应做煤油渗漏试验,5min内不得渗漏。柱塞与密封套应偶配研磨。

主要零件加工检验合格后,应打上标记。检验合格的零件方可装配,外购件、外协件应有合格证方可装配。装配前,与润滑油接触的零件的非加工表面应涂耐油防锈底漆。各零件应清除毛刺,逐一洗净5.15.14

后,再用压缩空气吹干。

螺纹连接装配扭矩应采用扭矩扳手装配。装配完毕后,盘车检查装配质量.柱塞往复不少于5次,不应卡阻。试验后,应做下列工作:

泵内存液清除干净;

泵外露加工表面应进行防锈处理.非加工表面应涂防锈底漆和面漆;吸入、排出口应封住。

泵的表面漆层应光洁平整,超高压管路应涂红色油漆。成套供应的泵应包括:

完整的泵1台;

安全阅或超压保护装置、泵的吸入、排出接头;原动机1台;

易损件和备件不少于1台套;

专用工具1台套;

随带文件。

上述供应范围数量如有增减,按协议规定。5.15.20在用户遵守产品说明书的各项规定和正确使用情况下,制造厂应在从发货三日起的18个月内,对泵保用1年(不包括易损件)。在保用期内.产品因设计、制造或材料不当而损坏或不能正常工作时,制造厂应负责免费修理或调换零件。6试验方法

6.1试验装置

6.1.1泵的排出管路上应设置压力仪表、调压阀、安全阀或其他超压保护装置及稳压装置。6.1.2排出管路和负载容器允许承受的压力与被试泵额定排出压力相适应。6.1.3吸入管路的各连接处不应泄漏,以免空气进入。6.1.4排出管路上设置的稳压装置应保证压力表指示值的变动范围符合测量要求。6.1.5试验装置所用阀、容器、连接件、紧固件、密封、管路等应符合有关超高压设备标准的要求、且应按第5.10条进行液压试验。

6.1.6试验时.调压阀与被试泵及装置应隔离,试验人员不应正对调压阀轴向调压.泵及装置隔离区不应近人。

6.1.7试验装置不应采用热弯管,6

JB/T6909-93

调压采用针阀,尽量减小阀线与阀杆直径,以减少液体对阀杆的轴向载荷。6.1.8

6.1.9安全阀性能欠佳时,应采取其他超压保护装置。6.2试验应在符合第6.1条要求的装置上或在现场进行,6.3

试验应在额定工况下进行,否则,试验工况各参数值对额定值的偏差应符合表9的规定。表9

排出压力允许下降P.%

泵速允许偏差

≤320MPa

测量值的允许偏差

400,500MPa

额定值的±5%

≥630MPa

6.4测量泵压力的仪表指示值,允许波动范围应小于10%,用于流程的泵其排出压力允许波动范围应符合流程的要求。

6.5试验时,泵运行达到稳定工况后所有仪表读数应同步读出并记录。每个被测参数的测量次数对型式检验和抽样检验应不少于3次,对出厂试验则不少于1次,取算术平均值为测量值。6.6试验数据及计算结果均应记入试验记录。测量用仪器、仪表的测量误差应不大于表10的规定,且所有测量仪器、仪表应有计量部门或有关6.7

部门的检验合格证明,并在有效使用期内。表10

测定量

泵输入功率

6.8参数测量和测量仪表精度

6.8.1压力

允许误差范国土%

6.8.1.1压力的测量采用弹簧式压力表(也可用抗震式压力表),其精度等级为2.5级。6.8.1.2测压孔至泵排出口之间应是直管段。6.8.1.3为降低压力测量脉动,在仪表前应装设阻尼装置,仪表指针的摆动应符合第6.4条的规定,取指针摆动范围2/3处的指示值作为测量值。6.8.1.4压力表量程的选择应使指示平均值为满量程的2/3。6.8.2流量

6.8.2.1流量测量采用容积法和质量法。6.8.2.2采用容积法(即测量流满某一定容积所需的时间)测量流量时,容器应具有刻度,容器标定的相对极限误差不大于0.5%,测量液面差至少200mm。采用容积法(即测量一定时间间隔内的液体质量)测量流量时,衡器的感量应小于被测量的0.5%。一般用于测量维以排除气体的液体。6.8.2.3采用质量法(即测量一定时间间隔内液体质量)测量流量时,衡器的感量应小于被测量的0.5%。一般用于测量难以排除气体的液体。6.8.2.4流量测量时间间隔至少20s。6.8.2.5时间测量采用秒表等。

6.8.3泵速

JB/T 690993

6.8.3.1泵速应使用带有秒表记时的转速仪或其他测速仪器测量,测量仪表的精度等级应不低于0.5%。

6.8.3.2泵速也可采用下列方法测量:测出某一时间间隔内的累积往复次数.然后求平均值a.

测量原动机的转速,然后换算成泵速。b.

6.8.3.3采用测量累计往复次数或转速计算泵速时,测量时间间隔应与流量测量的时间间隔相同,且同步进行。

6.8.4功率

6.8.4.1原动机的输出功率即为泵的输入功率(轴功率).该值可以为电动机输入功率与电机全工况效率曲线上的相应效率值的乘积。6.8.4.2电动机输入功率应在电动机入线端测量。三相交流电动机用二瓦特计法或三瓦特计法.直流电动机用电压-电流表法测量。仪表精度按表11的规定。试验时仪表的指示值应在全量程的1/3以上,用二瓦待计量三相功率时可以例外,但其指示的电流、电压值不低于瓦特表额定电流、电压值的60%。表11

电流表

电压表

瓦特表

互感器

精度等级不低于级

6.8.4.3泵的输入功率也可采取转矩转速仪或直流测功机通过测量转速和转矩得出。6.8.4.4计算电动机输出功率时,按GB1311、GB1029、GB1032的有关规定。6.8.5温度

温度指试验的环境温度、介质温度和润滑油温度。6.8.5.1

6.8.5.2温度计或传感器的测量部分应直接置于被测介质中。6.9试运转

6.9.1试运转主要为检查装配质量并对泵进行跑合。6.9.2试运转包括空载和升载试验。空载试验应在进、出口管路阅门全开并输送液体的情况下进行,试验不少于1h。a.

升载试验应在额定泵速下,排出压力从常压逐渐上升到额定排出压力的过程中进行·全压力范b.

围每50MPa为一个压力级进行升载试验。6.9.3试运转中泵的噪声、振动、润滑、温升、泄漏和所有保护装置应正常。6.10性能试验

6.10.1性能试验应确定流量功率与压差的关系,并绘出曲线和评价100MPa压力下泵的容积系数。6.10.2性能试验应在额定泵速下进行。排出压力从最小值(排出管路阀门全开时为克服试验系统阻力而必须的排出压力)开始.然后按每50MPa一个压力级升压,但应附加100MPa压力点。对不超过40MPa的每一排出压力等级.同时测量和记录泵速、流量、功率、排出压力值,对超过400MPa的每排出压力仅记录泵速、功率与排出压力值。6.11安全阀或超压保护装置试验6.11.1安全阀应在泵运转时进行试验和调整,合格后加铅封。6.11.2逐渐关闭排出管路阀门·提高排出压力,在第5.6条规定的开房压力下.安全阀应灵敏动作,试验应不少于3次。

JB/T6909-93

6.11.3超压保护装置在规定的压力下灵敏动作,试验应不少于3次。6.12保压试验

泵的保压试验在额定排出压力下停泵,稳压后5min内压力表指示值的下降值应符合表12的规定。

额定排出压力PMPa

压力表指示值允许下降%

累积运转试验

6.13.1泵的累积运转试验可在试验室进行,也可在用户使用现场进行。6.13.2

≥630

累积运转试验中、泵频繁升压至额定排出压力,累积升压次数应符合表13的规定。表13

额定排出压力

累积升压次数次

泵的累计运转时间应达到第5.8条的要求,以检验主要易损件寿命。试验中,允许调节密封,修复阀组,并应记录调节、修复次数。如果泵的性能低于第5.4条的要求,则中止试验。>400

试验中,如柱塞密封副、阀组或高压缸体损坏需更换时,已进行的试验无效试验中,每4h测量一次压力、流量、泵速、功率和润滑油温度,并予以记录。累积运转时间指泵各项试验时间的总和。试验后.应对泵进行解体检查,并记录主要运动副的磨损数据,与试验前的测量数据进行比较。噪声测量

泵的噪声测量及计算应符合GB7784中的有关规定。检测规则

每台泵应经质量检验部门检验合格,并附有产品合格证方可出厂泵应在承压零件材质、制造精度、装备精度检验和液压试验检验合格后.方可进行试运转。泵的各类试验按表14规定的项目进行。表14

试验项目

试运转

性能试验

安全阀或超压保护装置试验

保压试验

累积运转试验

噪声测量

注;√表示应进行试验,X表示不进行试验。7.4型式检验

7.4.1新产品首制样机应进行型式检验。型式

抽查、出厂

JB/T690993

7.4.2系列新产品只对该系列的基本样机进行型式检验。检验合格后,比该样机排出压力低的新产品样机可不再进行型式检验,

7.4.3转厂产品应进行型式检验。7.4.4产品在设计、工艺及材料有重大变化时应进行型式检验。7.5抽样检验与出厂检验内容相同。7.6每台泵应进行出厂检验。出厂检验时,泵的各项指标应符合第5.2.5.3、5.6和5.7条的规定。数据处理和性能曲线的绘制

各参数的数据处理和性能曲线的绘制应符合GB7784第4章、第5章的规定。试验报告

型式检验报告包括以下内容:

试验介质的资料;

试验装置系统图;

试验用仪器、仪表的校准记录资料;试验前关于泵装配和主要零件检查的数据;试验后关于泵解体检查结果和主要摩擦副的数据;试验记录和泵的性能曲线图;

试验结论。

9.2抽样检验和出厂检验报告包括以下内容:a.

试验记录;

泵的性能曲线图;

试验结论,

9.3试验记录表按试验内容设计并填写。9.41

试验报告应有试验负责人的签字。10

标志、包装和贮存

产品标志

产品标牌应固定在泵的明显部位,标牌应符合GB/T13306的规定。标牌应包括以下内容10.1.1

量.kg。

泵的型号和名称;

主要技术参数;

制造厂名称:

出厂编号:

出厂日期。

泵的主要技术参数规定如下:

机动泵:额定排出压力,MPa;流量,L/h:泵速,min-,介质,原动机功率,kW,质量,kg。手动泵;额定排出压力,MPa;流量,mL/次;介质,施力,N,质量,kg。气动泵:额定排出压力.MPa;流量,L/h;进气压力,MPa+进气流量,m?/h介质;增压比:质d.

液动察:额定排出压力,MPa;流量.L/h;介质;增压比:液压介质:原动机功率,kW;质量.kg。10.1.3

泵应标示产品注册商标。

泵的重要配套设备上亦应有产品标牌和产品合格证。10.1.5泵的机身上应标有曲轴旋转方向标志。10.1.6泵的关键承压件检验合格后应打标志。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 6909 -93

超高压泵

1993-07-13发布

中华人民共和国机械工业部

1994-07-01实施

中华人民共和国机械行业标准

超高压泵

1主题内容与适用范围

JB/T6909-93

本标准规定了超高压泵的型式、基本参数、技术要求、试验方法、标志、包装和贮存本标准适用于机动、气动、手动超高压泵和液动超高压增压器等(以下简称泵):额定排出压力为1001000MPa,输送介质为无毒、无腐蚀性、非爆炸性、不结晶的常温液体泵适用于工作环境温度为常温、相对湿度不大于85%、无腐蚀性气体的场合引用标准

GB1029

GB1032

GB1220

GB1311

GB1979

GB2975

GB3077

GB6388

GB6394

GB7784

GB9439

GB10561

GB/T13306

GB/T13384

JB2121

钢制压力容器

包装储运图示标志

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢技术条件

碳素结构钢

灰铸铁机械性能试验方法

三相异步电机试验方法

三相异步电动机试验方法

不锈钢棒

直流电机试验方法

结构钢低倍组织缺陷评级图

钢材力学及工艺性能试验取样规定合金结构钢技术条件

爆炸性环境用防爆电气设备

运输包装收发货标志

金属平均晶粒度测定方法

机动往复泵试验方法

灰铸铁件

通用要求

钢中非金属夹杂物显微评定方法标牌

机电产品包装通用技术条件

铜合金铸件技术条件

机械工业部1993-07-13批准

1994-07-01实施

3型式

3.1型式

泵的驱动型式按表1的规定。

3.2型号编制

柴油机驱动

泵的型号编制方法规定如下,

3.3型号示例

CB200-5.5型

JB/T6909-93

不表示

配带电动机(或柴油机)功率、kW(手动泵无此项)

压力.MPa

超高压泵

驱动型式(电动不表示)

表示电动机驱动、压力为200MPa、配带电动机功率为5.5kW的超高压泵:b.

YCB320-45型

表示液压驱动、压力为320MPa、配带电动机(或柴油机)功率为45kW的超高压泵:SCB200型

表示手动、压力为200MPa的超高压票。基本参数

泵的额定排出压力应在表2中选取。4.1

泵在常压下的理论流量作为泵的流量.单位为L/h。泵的柱塞直径应在表3中选取。

5技术要求

JB/T6909-93

泵应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。特殊要求的泵.按协议制泵应能在额定排出压力及额定泵速下安全运转。泵在运行时应符合下列条件:

泵应在常压下启动:

各静密封面无泄漏:

润滑油压及油位在规定范国内,油池油温不超过75℃:轴承、传动端运动副温度不超过75℃;无异常声响和振动;

泵在额定工况下运行时原动机不应过载,泵应有过载保护装置。泵运行中,考核指标为工作压力允许下降值和100MPa排出压力下容积系数,其指标应符合表4的规定。

工作压力允许下降值

320MPa

泵在额定工况下运行时,噪声应符合表5的规定。表5

额定输人功率

>22~75

400,500MPa

≥630MPa

额定排出压力MPa

240~400

≥>500

泵或泵系统应配带安全阀或其他超压保护装置。安全阀或超压保护装置动作时泵的排出压力应符5.6

合表6的规定。

泵额定排出压力Par

安全阀开启压力或超压保护装置动作时泵的排出压力400

1.05~1.1Pdr

1.02~1.05Par

5.7液压传动的低压溢流阀的开启压力为工作压力的1.05~1.10倍,压缩空气传动的低压安全阀的开启压力为工作压力的1.0~1.1倍。5.8泵的主要易损件负荷下的累积运转时间应不低于表7的规定。压力不大于320MPa的泵在额定工况下累积运转时间应不低于50h。3

桂塞密封副

输送介质

非油品

非油品

JB/T 6909-93

≤250

泵的柱塞密封副、阀组更换时、应配对成组更换5.9

泵的所有承压零、部件都应进行液压试验。5.10.1液压试验的压力P,由下式决定:P,=μp

式中:P一工作压力,MPa;

液压试验的压力系数。

额定排出压力

>250~400

>400~630

250(允许修复)

400(允许修复)

液压试验的压力系数一般取双=1.25,但自增强处理的缸体,在液压试验时P,应控制在不产生再屈服的范围,故规定μ=1.1~1.25。试验压力超过1000MPa时液压试验可按本标准。5.10.2选取液压试验系数应与安全系数相适应。在超高压范围内,一般高压段取低压力系数,低压段取高压力系数,

5.10.3气压传动的低压缸体应按设计压力值的1.15倍做气密性试验.5min内应无渗漏。气密性试验前应进行液压试验,试验压力为1.5P,保压30min。5.10.4液压试验应在设计温度下进行。5.10.5试验介质为工作介质,并应使用不致引起超高压缸体脆性破坏的流体。5.11下载标准就来标准下载网

超高压螺栓、螺母和其他重要的螺纹连接处、应规定装配扭矩。联轴器、传动胶带和其他可能对人体产生伤害的运动零件周围.应有防护罩泵用于易爆环境时.其电动机和电气设备的防爆型式、类别、级别和温度组别按GB3836.1中附录A的规定选取。

材料要求

零件的材料按图样的规定,但经试验鉴定确能保证设计要求的材料允许代用。所有承受超高压零件的材料必须具备表8规定的力学性能。表8

极限强度

700~850

850~1000

1000~1200

800~900

900~1000

10001100

屈服极限

伸长率

断面收缩率

试验温度

冲击试验

夏比冲击吸收功>

平均值

最小值

JB/T6909-93

在泵的最低使用温度比耐压试验温度20℃低的情况下,以较低的温度进行冲击试验,则要同时满足表8中平均值及最小值的规定。5.14.3材料应有化学成分和力学性能的证明书。无证明书时,应按照GB699、GB700、GB1220和GB3077的规定,进行化学分析和力学性能检验。5.14.4材料的化学分析和力学性能检验,按照GB222、GB223、GB228、GB229、GB230和GB231的规定进行。

5.14.5对投料的要求

a.钢锭或直径>80mm的型材(需经锻造或直接进行机械加工)应按GB226、GB1979的规定做低倍组织的微观组织检验。中心疏松和一般疏松不超过1.5级,偏析不大于1.5级,不应有白点、缩孔、气泡、蜂窝等缺陷,非金属夹杂物中的氧化物、硫化物各不超过1.5级,总重量不超过2.5级。重要承压零件的锻件中非金属夹杂物按GB10561的规定评定。b.

出库材料应有合格证。

如材料已经过热处理,力学性能又符合要求时,可直接投料加工,但在材料合格证上要特别说明。

锻件坏料应铲除或磨净其表面的缺陷。采用钢锭锻造时,必须切除两端不坚实部分。5.14.6

锻件不应有过烧和严重脱碳现象,外表面不应有裂纹、折送、锻伤、斑疤、夹渣等缺陷,并须按锻件订货者与材料制造者之间协定的判废标准及检查方法进行检查。对需机械加工的表面,如有上述缺陷但经加工后能完全除去,方允许使用。5.14.8锻件的缺陷不应焊补,

5.14.9锻件应有适当的锻造比。如按主体断面积计算,当用钢锭锻造时,其锻造比不小于3;当用直径不小于80mm的型材锻造时,其锻造比不小于2.5。5.14.10最终热处理后锻件的晶粒度应按GB6394的规定检查,且不低于5级。管子应通过显微组织试验确认不存在脱碳及异常组织。5.14.11

5.14.12在同一炉号、同一工艺条件下,热处理的同批锻件或直接投料的零件,按下列规定进行力学性能检验;

a.螺柱、螺母:可抽零件批量总数的20%做硬度试验,但有1件不合格时应100%的进行检验。对螺柱抽检1%做力学性能试验,但不少于2件,每项试验取不少于2个拉伸试样、2个冲击试样。b.超高压缸体:抽取1个锻件进行拉伸和冲击试验。取样位置自端部热处理厚度2/3以上。表面取样位置,拉伸试验在实心材料热处理厚度1/4处;冲击试验在实心材料热处理厚度1/2处。c.其他零件;力学性能试件数量为零件批量总数的10%,但不少于2件,在每个试件上取1个拉伸试样、2个冲击试样。对单件重量超过20kg、批量不超过10个的零件其试件数量可取1件,在试件上取1个拉伸试样、2个冲击试样。5.14.13当在试验中发现有1个试样不合格时,应以加倍数量的试样重新试验。如果有1个试样不合格,该批零件应重新热处理,重新热处理后的检验方法如前。重新热处理的次数不超过两次(不包括回火次数)。最后一次试验如仍有1个试样不合格,该批零件全部报废。5.14.14力学性能试样的取样方法,按GB2975的规定。5.14.15承压零件应进行无损检验,检验方法应符合有关标准规定并出具检验报告。5.14.16泵的铸件技术要求和试验方法应分别符合GB9439和GB977的规定,铜合金铸件应符合JB2121的规定。

5.15制造技术要求

5.15.1零件应无影响强度和损伤外观的缺陷。5.15.2有疲劳强度要求的零件表面,加工后表面粗糙度Rmax在周向及轴向均为3.2μm。5.15.3

密封表面不应有划伤、凹陷等缺陷。使承压零件的内层产生初始压缩残余应力的自增强处理方法如下:5.15.41

JB/T6909-93

自增强处理的压力应控制在卸载后不产生再服的程度、见附录A(参考件);a.

卸载后的压缩残余应力应由计算求得:b.

自增强处理后,不再进行机械加工。c.

圆角半径加工不小于所注尺寸。5.15.6

缸体上如有开孔或螺孔时,设计中应考虑应力集中影响。承受超高压循环压力作用的零件不应焊接。高、低压缸体、曲轴、连杆、柱塞、接头变截面处的圆角应光滑过渡。高压连接螺纹的精度不低于6H/6h。5.15.10

泵阀组配研后应做煤油渗漏试验,5min内不得渗漏。柱塞与密封套应偶配研磨。

主要零件加工检验合格后,应打上标记。检验合格的零件方可装配,外购件、外协件应有合格证方可装配。装配前,与润滑油接触的零件的非加工表面应涂耐油防锈底漆。各零件应清除毛刺,逐一洗净5.15.14

后,再用压缩空气吹干。

螺纹连接装配扭矩应采用扭矩扳手装配。装配完毕后,盘车检查装配质量.柱塞往复不少于5次,不应卡阻。试验后,应做下列工作:

泵内存液清除干净;

泵外露加工表面应进行防锈处理.非加工表面应涂防锈底漆和面漆;吸入、排出口应封住。

泵的表面漆层应光洁平整,超高压管路应涂红色油漆。成套供应的泵应包括:

完整的泵1台;

安全阅或超压保护装置、泵的吸入、排出接头;原动机1台;

易损件和备件不少于1台套;

专用工具1台套;

随带文件。

上述供应范围数量如有增减,按协议规定。5.15.20在用户遵守产品说明书的各项规定和正确使用情况下,制造厂应在从发货三日起的18个月内,对泵保用1年(不包括易损件)。在保用期内.产品因设计、制造或材料不当而损坏或不能正常工作时,制造厂应负责免费修理或调换零件。6试验方法

6.1试验装置

6.1.1泵的排出管路上应设置压力仪表、调压阀、安全阀或其他超压保护装置及稳压装置。6.1.2排出管路和负载容器允许承受的压力与被试泵额定排出压力相适应。6.1.3吸入管路的各连接处不应泄漏,以免空气进入。6.1.4排出管路上设置的稳压装置应保证压力表指示值的变动范围符合测量要求。6.1.5试验装置所用阀、容器、连接件、紧固件、密封、管路等应符合有关超高压设备标准的要求、且应按第5.10条进行液压试验。

6.1.6试验时.调压阀与被试泵及装置应隔离,试验人员不应正对调压阀轴向调压.泵及装置隔离区不应近人。

6.1.7试验装置不应采用热弯管,6

JB/T6909-93

调压采用针阀,尽量减小阀线与阀杆直径,以减少液体对阀杆的轴向载荷。6.1.8

6.1.9安全阀性能欠佳时,应采取其他超压保护装置。6.2试验应在符合第6.1条要求的装置上或在现场进行,6.3

试验应在额定工况下进行,否则,试验工况各参数值对额定值的偏差应符合表9的规定。表9

排出压力允许下降P.%

泵速允许偏差

≤320MPa

测量值的允许偏差

400,500MPa

额定值的±5%

≥630MPa

6.4测量泵压力的仪表指示值,允许波动范围应小于10%,用于流程的泵其排出压力允许波动范围应符合流程的要求。

6.5试验时,泵运行达到稳定工况后所有仪表读数应同步读出并记录。每个被测参数的测量次数对型式检验和抽样检验应不少于3次,对出厂试验则不少于1次,取算术平均值为测量值。6.6试验数据及计算结果均应记入试验记录。测量用仪器、仪表的测量误差应不大于表10的规定,且所有测量仪器、仪表应有计量部门或有关6.7

部门的检验合格证明,并在有效使用期内。表10

测定量

泵输入功率

6.8参数测量和测量仪表精度

6.8.1压力

允许误差范国土%

6.8.1.1压力的测量采用弹簧式压力表(也可用抗震式压力表),其精度等级为2.5级。6.8.1.2测压孔至泵排出口之间应是直管段。6.8.1.3为降低压力测量脉动,在仪表前应装设阻尼装置,仪表指针的摆动应符合第6.4条的规定,取指针摆动范围2/3处的指示值作为测量值。6.8.1.4压力表量程的选择应使指示平均值为满量程的2/3。6.8.2流量

6.8.2.1流量测量采用容积法和质量法。6.8.2.2采用容积法(即测量流满某一定容积所需的时间)测量流量时,容器应具有刻度,容器标定的相对极限误差不大于0.5%,测量液面差至少200mm。采用容积法(即测量一定时间间隔内的液体质量)测量流量时,衡器的感量应小于被测量的0.5%。一般用于测量维以排除气体的液体。6.8.2.3采用质量法(即测量一定时间间隔内液体质量)测量流量时,衡器的感量应小于被测量的0.5%。一般用于测量难以排除气体的液体。6.8.2.4流量测量时间间隔至少20s。6.8.2.5时间测量采用秒表等。

6.8.3泵速

JB/T 690993

6.8.3.1泵速应使用带有秒表记时的转速仪或其他测速仪器测量,测量仪表的精度等级应不低于0.5%。

6.8.3.2泵速也可采用下列方法测量:测出某一时间间隔内的累积往复次数.然后求平均值a.

测量原动机的转速,然后换算成泵速。b.

6.8.3.3采用测量累计往复次数或转速计算泵速时,测量时间间隔应与流量测量的时间间隔相同,且同步进行。

6.8.4功率

6.8.4.1原动机的输出功率即为泵的输入功率(轴功率).该值可以为电动机输入功率与电机全工况效率曲线上的相应效率值的乘积。6.8.4.2电动机输入功率应在电动机入线端测量。三相交流电动机用二瓦特计法或三瓦特计法.直流电动机用电压-电流表法测量。仪表精度按表11的规定。试验时仪表的指示值应在全量程的1/3以上,用二瓦待计量三相功率时可以例外,但其指示的电流、电压值不低于瓦特表额定电流、电压值的60%。表11

电流表

电压表

瓦特表

互感器

精度等级不低于级

6.8.4.3泵的输入功率也可采取转矩转速仪或直流测功机通过测量转速和转矩得出。6.8.4.4计算电动机输出功率时,按GB1311、GB1029、GB1032的有关规定。6.8.5温度

温度指试验的环境温度、介质温度和润滑油温度。6.8.5.1

6.8.5.2温度计或传感器的测量部分应直接置于被测介质中。6.9试运转

6.9.1试运转主要为检查装配质量并对泵进行跑合。6.9.2试运转包括空载和升载试验。空载试验应在进、出口管路阅门全开并输送液体的情况下进行,试验不少于1h。a.

升载试验应在额定泵速下,排出压力从常压逐渐上升到额定排出压力的过程中进行·全压力范b.

围每50MPa为一个压力级进行升载试验。6.9.3试运转中泵的噪声、振动、润滑、温升、泄漏和所有保护装置应正常。6.10性能试验

6.10.1性能试验应确定流量功率与压差的关系,并绘出曲线和评价100MPa压力下泵的容积系数。6.10.2性能试验应在额定泵速下进行。排出压力从最小值(排出管路阀门全开时为克服试验系统阻力而必须的排出压力)开始.然后按每50MPa一个压力级升压,但应附加100MPa压力点。对不超过40MPa的每一排出压力等级.同时测量和记录泵速、流量、功率、排出压力值,对超过400MPa的每排出压力仅记录泵速、功率与排出压力值。6.11安全阀或超压保护装置试验6.11.1安全阀应在泵运转时进行试验和调整,合格后加铅封。6.11.2逐渐关闭排出管路阀门·提高排出压力,在第5.6条规定的开房压力下.安全阀应灵敏动作,试验应不少于3次。

JB/T6909-93

6.11.3超压保护装置在规定的压力下灵敏动作,试验应不少于3次。6.12保压试验

泵的保压试验在额定排出压力下停泵,稳压后5min内压力表指示值的下降值应符合表12的规定。

额定排出压力PMPa

压力表指示值允许下降%

累积运转试验

6.13.1泵的累积运转试验可在试验室进行,也可在用户使用现场进行。6.13.2

≥630

累积运转试验中、泵频繁升压至额定排出压力,累积升压次数应符合表13的规定。表13

额定排出压力

累积升压次数次

泵的累计运转时间应达到第5.8条的要求,以检验主要易损件寿命。试验中,允许调节密封,修复阀组,并应记录调节、修复次数。如果泵的性能低于第5.4条的要求,则中止试验。>400

试验中,如柱塞密封副、阀组或高压缸体损坏需更换时,已进行的试验无效试验中,每4h测量一次压力、流量、泵速、功率和润滑油温度,并予以记录。累积运转时间指泵各项试验时间的总和。试验后.应对泵进行解体检查,并记录主要运动副的磨损数据,与试验前的测量数据进行比较。噪声测量

泵的噪声测量及计算应符合GB7784中的有关规定。检测规则

每台泵应经质量检验部门检验合格,并附有产品合格证方可出厂泵应在承压零件材质、制造精度、装备精度检验和液压试验检验合格后.方可进行试运转。泵的各类试验按表14规定的项目进行。表14

试验项目

试运转

性能试验

安全阀或超压保护装置试验

保压试验

累积运转试验

噪声测量

注;√表示应进行试验,X表示不进行试验。7.4型式检验

7.4.1新产品首制样机应进行型式检验。型式

抽查、出厂

JB/T690993

7.4.2系列新产品只对该系列的基本样机进行型式检验。检验合格后,比该样机排出压力低的新产品样机可不再进行型式检验,

7.4.3转厂产品应进行型式检验。7.4.4产品在设计、工艺及材料有重大变化时应进行型式检验。7.5抽样检验与出厂检验内容相同。7.6每台泵应进行出厂检验。出厂检验时,泵的各项指标应符合第5.2.5.3、5.6和5.7条的规定。数据处理和性能曲线的绘制

各参数的数据处理和性能曲线的绘制应符合GB7784第4章、第5章的规定。试验报告

型式检验报告包括以下内容:

试验介质的资料;

试验装置系统图;

试验用仪器、仪表的校准记录资料;试验前关于泵装配和主要零件检查的数据;试验后关于泵解体检查结果和主要摩擦副的数据;试验记录和泵的性能曲线图;

试验结论。

9.2抽样检验和出厂检验报告包括以下内容:a.

试验记录;

泵的性能曲线图;

试验结论,

9.3试验记录表按试验内容设计并填写。9.41

试验报告应有试验负责人的签字。10

标志、包装和贮存

产品标志

产品标牌应固定在泵的明显部位,标牌应符合GB/T13306的规定。标牌应包括以下内容10.1.1

量.kg。

泵的型号和名称;

主要技术参数;

制造厂名称:

出厂编号:

出厂日期。

泵的主要技术参数规定如下:

机动泵:额定排出压力,MPa;流量,L/h:泵速,min-,介质,原动机功率,kW,质量,kg。手动泵;额定排出压力,MPa;流量,mL/次;介质,施力,N,质量,kg。气动泵:额定排出压力.MPa;流量,L/h;进气压力,MPa+进气流量,m?/h介质;增压比:质d.

液动察:额定排出压力,MPa;流量.L/h;介质;增压比:液压介质:原动机功率,kW;质量.kg。10.1.3

泵应标示产品注册商标。

泵的重要配套设备上亦应有产品标牌和产品合格证。10.1.5泵的机身上应标有曲轴旋转方向标志。10.1.6泵的关键承压件检验合格后应打标志。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。