HG/T 3143-1982

基本信息

标准号: HG/T 3143-1982

中文名称:液化石油气汽车槽车技术条件

标准类别:化工行业标准(HG)

英文名称: Technical requirements for liquefied petroleum gas tank trucks

标准状态:现行

实施日期:2001-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:840005

标准分类号

标准ICS号:石油及相关技术>>75.200石油产品和天然气储运设备

中标分类号:石油>>石油勘探、开发、集输设备>>E98油、气集输设备

出版信息

页数:12页

标准价格:16.0 元

相关单位信息

标准简介

原标准号HG 5-1471-1982 HG/T 3143-1982 液化石油气汽车槽车技术条件 HG/T3143-1982 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化学工业部部标准转化为H6/313-782

HG 5—1471-82

液化石油气汽车槽车技术条件

1982. - 07 -05发布

1982 -10 -01实施

中华人民共和国化学工业部批准中华人民共和国化学工业部

液化石油气汽车槽车技术条件

HG 5—1471—82

中国标准出版社出版

(北京复外三里河)

中国标准出版社印刷车间印刷

新华书店北京发行所发行各地新华书店经售开本880×12301/16印张3/4字数19,0001984年2月第一版1984年2月第次印刷印数1—4,000

书号:15169·2-4929定价0.24元中

标 4.—78

中华人民共和国化学工业部部标准液化石油气汽车槽车技术条件

HG 5—1471—82

本称准适用于罐体容积大于1m\运输液态内烯、丙烷、丁烯、丁烷、丁二烯以及它们的混合物的汽车槽车

标准中所指的栅车包括罐体定在汽车底盘上的单车式汽车槽车、罐体靠附加紧固装置安放在卡车货箱内的活动式汽车槽车和半拖式汽车槽车(以下简称槽车)。槽车的制造除应符合本标准的规定外,还应符含国家劳动总局籁发的《液化石油气汽车槽车安全管理规定》和经批准的图样的要求。「材料

1.1制造槽车用的材料质置应符合我国有关的国家标准和部标准的规定。1.2制造禧车罐体和受压元件的板材、管材、棒材和锻件必须符合化学工业部、石油工业部和机械工业部联合颁布的《钢制石油化工压力容器设计规定》的要求。制造罐体的钢板应采用屈服点规定值小丁40kgf/mm的压力容器用钢板或锅炉用钢板,锻件应不低于JB755-73《压力容器锻件技术条件》中的Ⅱ级要求。

1.3焊接材料的选用参照JB/Z105一73《钢制压力容器焊接规程》的规定,但焊接罐体的焊条应选用低氢碱性型。焊条、焊丝应有制造厂的质量合格证。槽车制造厂应对焊接材料的复验做出具体规定,并按规定验收。

1.4制造槽车罐体的钢板必须具有质量合格证明书。质量证明书中应列出以下项目:炉(罐)号、批号、实测化学成分、机械性能和供货状态等。槽车制造单位必须按炉、批复验钢板的化学成分和常温机械性能,并逐张检查钢板表面质量,不合格的钢板不准使用。1.5罐体主要受压元件材料代用,必须征得槽车设计单位的同意,并附证明文件。1.6采用国外材料时,应按国外相应的材料标准验收。国外材料的代用按第1.5条的规定。1.7罐体和主要受压元件必须有材料移植标记(内容包括:材料牌号、炉号、批号、编号及厚度等)盛材料标记代号。

2罐体加工

2.1封头

2.1.1封头应整体热压成形。

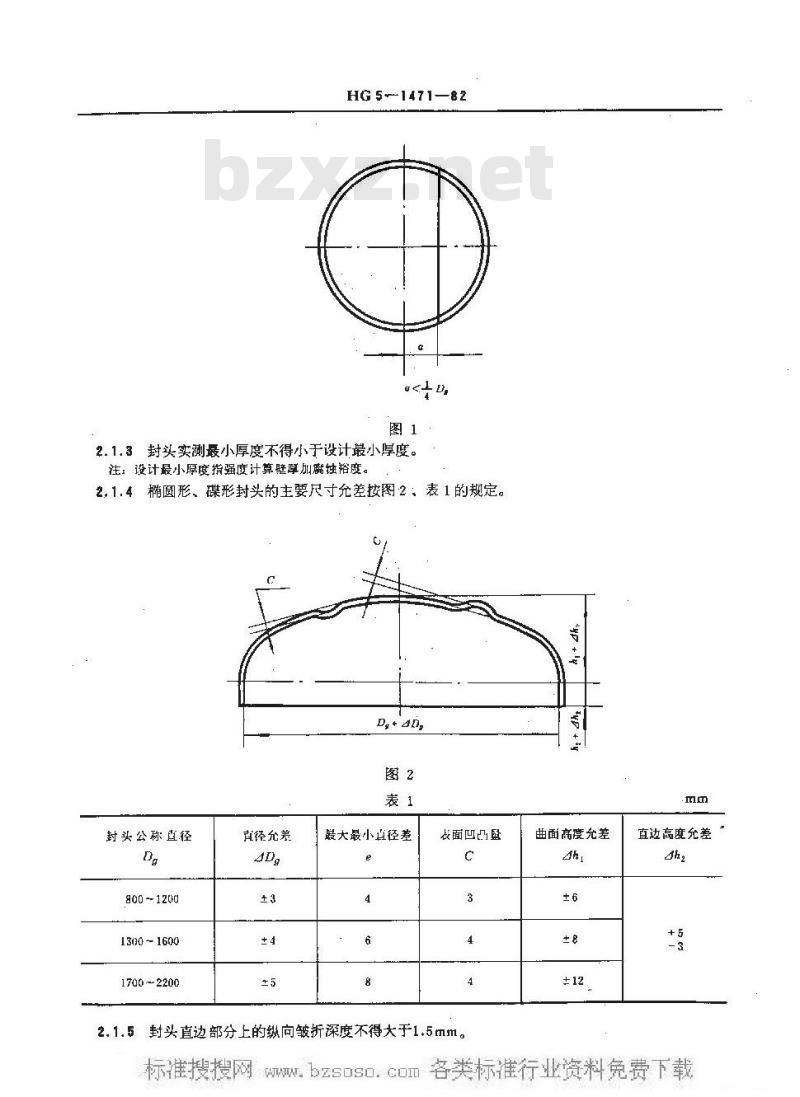

2.1.2封头由两块钢板对接制成时,焊缝的布置应符合图1的规定。焊缝的对口错边量按第2.2.3款的规定:对接焊缝处形成的棱角要求按第2.2.5款的规定。中华人民共和国化学工业部198207-05发布1982-10-01实施

M客类标准行业资料免费下载HG 5-1471—82

2.1.3封头实最小厚度不得小于设计最小厚度。注:设计最小厚度指强度计算壁厚加蚀裕度。2.1.4椭圆形、碟形封头的主要尺寸允差按图2、表1的规定。D,+an,

封头公称直径

800-1200

1300-1600

1700~2200

直径允差

最大最小直径差

长面凸盘

2.1.5封头直边部分上的纵向皱折深度不得大于1.5mm。\

曲面高度允差

直选高度充差

2.2筒体

HG 5—1471—82

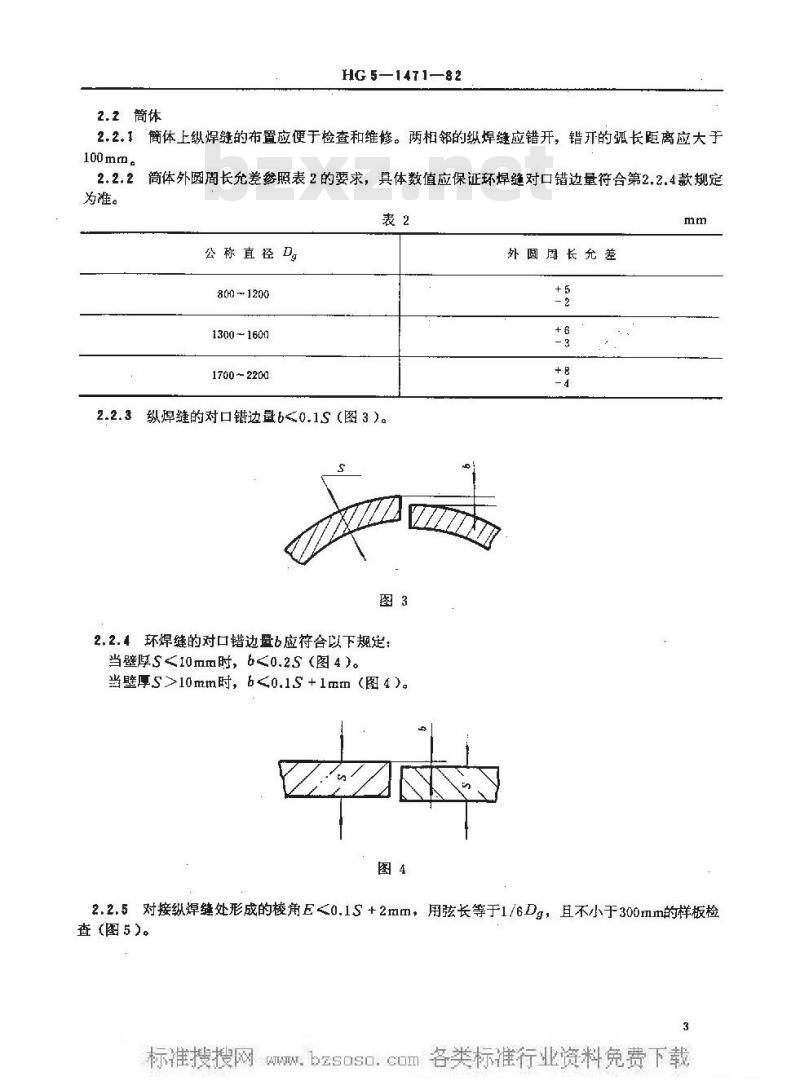

2.2.1簡体上纵焊缝的布置应便于检查和维修。两相邻的纵焊缝应错开,错开的弧长距离应大于100mm。

筒体外圆周长允差参照表2的要求,具体数值应保证环焊缝对口错边量符合第2.2.4款规定2.2.21

为准。

公称直径Dg

800~1200

1300~1600

1700-2200

外圆周长充差

2.2.3纵焊缝的对口错边量6<0.1S(图3)。图3

2.2.4环焊缝的对口错边盘b应符合以下规定:当壁厚S<10mm时,60.25(图4)。当壁厚s>10mm时,b<0.1s+1mm(图4)。图4

2.2.5对接纵焊缝处形成的棱角E<0.1S+2mm,用弦长等于1/6Dg,且不小于300mm的样板检查(图5))。

wwwt.1/6月不小于00

HG5—1471—82

1/6且不小于300

2.2.6同-断面上最大最小直径e<1%Dg。有开孔补强或垫板时,应距补强菌或垫板边缘100mm以外的位置测量。

2.2.7每节筒节的长度允差为±2mm。2.2.8简体直线度为简体长度的2/1000。注:筒体1线度验查是在通过中心线的水平和垂置面,即沿圆周0、90、180°、270*四个部位拉如.5mm细刚丝,测盘的位置离纵焊缝的距高不小于100mm。2.3封头与简体对接的环焊缝对口错边量b按第2.2.4款的规定,且b值以筒体厚度S为基准确定。2.4罐体对接环焊缝处形成的棱角E≤0.1S+2mm,用长度不小于300mm的检查尺检查(图6)。图6

2.5法兰

2.5.1接管法兰面应垂直于接管中心线,其垂直度为法兰外径的1%(法兰外径小丁100m切时,按100mm计算),且不大于3mm。2.5.2在图样未注明时,接管法兰和凸缘螺栓孔应对称分布在罐体主轴中心线的两侧,不应和它相重合。

2.6罐体内件和筒体焊接的焊缝边缘与筒体环焊缝边缘的距离应不小于50mm。2.7罐体上凡被补强圈、支座、垫板等覆盖的焊缝,均应在被盖前经无损探伤合格,并应打磨至与母材齐平

2.8末注公差尺寸的极限偏差按GB1804一79《公差与配合未注公差尺寸的极限偏差》的规定。对切削加工件,孔(轴)的公差为H14(h14),非切削加工件,孔(轴)公差为H16(h16)。若未注公差尺寸为长度尺寸时,则长度尺寸的上偏差为孔的上偏差,其下偏差为轴的下偏差。2.9对罐体表面的尖锐伤痕应进行修磨,使其圆滑过渡。修磨深度不应超过钢板厚度的5%,如超过时允许补焊。

3罐体焊接

HG 5—1471—82

3.1承担罐体和受压元件的焊工,必须按国家劳动总局颁布的《锅炉压力容器焊工考试规则》进行考试合格,持有有效合格证书,并严格按经评定合格的焊接工艺进行焊接。施焊后,应在焊缝附近的适当部位打上焊工代号钢印。

3.2焊接试板

3.2.1试板制备

3.2.1.1应对每台槽车的罐体做-一块纵缝焊接试板。在焊接质量稳定的情况下,经省、市、自治区劳动周批准后,可按每批产品(不超过10台)做一块试板。3.2.1.2试板材料必须与罐体同牌号、同厚度,且供应状态相同的合格材料。3.2.1.8试板的规格参照图7

3.2.1.4试板必须在罐体纵焊缝的延长部位与瞄体同时施焊,并与罐体一起进行热处理。3.2.1.5试板焊缝的外观和无损探伤要求与罐体焊缝相同。3.2.2试板焊接接头应进行拉力、冷弯和常温冲击试验。3.2.2.1试样应在合格的试板上截取,截取方式见图8。试板两端舍弃部分长度,对手工焊应不少于30mm,对自动焊应不少于40mm。R

1—拉力:2面弯,3—冲击,4—金相5舍弃,6—背弯3.2.2.2拉力试验

拉力试样的尺寸现图9,试样数量为二个,试样厚度为板厚。HG 5--1471—82

试样上焊缝高于母材表面的部分应进行机械加工至与母材找平,试样的尖锐棱角应修光,圆角半径不得大于1mm。

拉力试验方祛按GB228一76《金属拉力试验法》的规定进行。试样的抗拉强度(或屈服强度)应不低于每材在相同条件下规定值的下限。+:

一焊缝宽度,mm,

图中:A-

S板厚,mm

Li———长度尺寸,mm(根据试验机的构造而定);L—试样全长,mm;

L = A+12+2 (L + L2)

—半径R=25的圆弧过渡长度,nm。3.2.2.3弯曲试验

试样数显为二个,分别做面弯和背弯试验,试样尺寸见图10。试样上焊缝高于母材表面的部分应用机械方法除去并应保留母材原始表面,试样棱角应修成圆角,圆角半径<0.15。

弯曲试验方法按GB232一63《金属冷、热弯曲试验法》的规定进行。试样的焊缝中心线需对准弯轴中心,规定的试样弯曲角度见表3。1

.图中:S——板厚,扭m

B——试样宽度,等于30mm;

LD+2.5.5+100mm

弯轴直径,mm。

焊接型式

双面蝉

HG 5--147182

弯轴直径

支座间距离

弯曲角度

(α)。

弯曲试样冷弯到表3规定的角度后,其拉伸面上横向裂纹和缺陷的长度不得大于1.5mm,纵向裂纹和缺陷的长度不得大于3mm。

注,①试样上如发现有充许的气孔缺陷时,可另取样进行重复试验。②试样的棱角先期开裂不计。

3.2.2.4冲击试验

试样数量取三个。试样上的刻槽位置应开在最后焊道的焊缝侧面内。冲击试验按GB229一63《金属常温冲击韧性试验法》的规定进行。三个试样的冲击韧性的算术平均值应不低于焊件母材规定值的下限。只允许其中一个试样值略低,但不得比规定值的下限低1kgf ·m/cm2。

3.2.3焊接试板试验如不合格,允许用原试板或同时焊接的另一块试板重作试验,但对不合格项目应取双倍试样复试,如仍不合格,则试验代表的罐体焊缝为不合格。3.3焊接工艺评定

3.3.1当改变罐体材料、焊接材料及焊接方法时,则必须在罐体施焊前制备焊接试板进行焊接工艺评定。评定焊接工艺试板前,应做焊接接头的抗裂性试验。3.3.2焊接工艺试板需经外观检查和探伤检查合格,其评定标准与罐体要求相同。3.3.3焊接接头应进行拉力、冷弯和带温冲击试验。试样数量:拉力二个,面弯二个,背弯二个,冲击九个(焊缝、熔合线、热影响区各三个)。3.3.4试样尺寸、试验方祛和评定标准应符合本标准中第3.2条的有关规定。3.3.5焊接接头应做金相试验和硬度试验,并用金相试验检查焊缝和热影响区,不允许有任何类型的裂纹。

3.3.6角焊缝的焊接工艺试板,需经外观检查和磁粉或参透探伤,检查合格后,切取五个焊接接头横断面(包括焊缝头部和尾部各一个)进行检查评定,焊缝和母材成完全合格,不得有裂纹、夹渣、密集气孔以及未熔合等缺陷。

3.4焊缝和热影响区的表面质量应符合以下规定:。表面不得有裂纹、气孔、弧坑和夹渣等缺陷。b焊缝平滑过渡,宽窄应哟勾,焊缝加强高不得超过2mm。c.焊缝咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,焊縫两侧咬边的总长不得超过该条缝长度的10%。

d.焊缝上的溶渣和两侧的飞溅物必须清除。焊缝表面的机械损伤或其他缺陷经修磨后,焊缝的厚度应不小于母材的厚度。e.

f。角焊缝应有圆滑过渡至母材的几何形状,其焊角高度,在图样无规定时,取等于施焊件中较HG5—1471-82

薄者之厚度。补强圈与罐体焊接的角焊继的焊角高度,当补强圈厚度5,≥8mm时为0.7S1,且不小于8mm。

4焊缝无损探伤

4.1罐体焊缝的无损探伤检查应由经考试合格的检验人员进行。检查结果应有详纳记录。4.2罐体的对接焊缝必须经100%无损探伤检查合格。如采用超声波探伤,则必须间时辅加20%以上的射线探伤复查合格。复查部位应包括焊缝的交叉部位和超声波探伤的可疑部位。4.3焊缝无损探伤的结果应符合表4的规定。表4

探伤方法

探伤标准

合格级别

射线探伤

JB 928—B7

超声波探伤

JB1152—81

注:采用上述一种方法进行焊缝探伤后,按各自标准均应合格,方可认为探伤合格。当用另一种探伤方法复查后,如发现有赶标缺陷时,应增加10%(相应辉缝总长)的复查长度:如仍发现有超标缺陷,则应100%进行复查。

4.4人孔和接管等所有受压的角焊缝均必须进行100%磁粉或渗透探伤,探伤方法可参照JB741一80《钢制焊接压力容器技术条件》附录五或附录六的规定,检查结果不得有裂纹和分层存在5焊缝运修

5.1对罐体在制造过程中发现不合格的焊缝,均应进行返修,直至合格。5.2焊继返修时应有返修措施。并征得主管焊接技术人员同意。对焊缝同一部位超过两次的返修,应经制造厂技术总负资人批准。5.3返修后的焊缝须按原探伤方法检查合格。5.4对罐体在水压试验时发现渗漏的焊缝,经返修合格后,应分别进行热处理和水压试验合格。5.5对槽车在整体气密性试验时发现渗漏的焊缝,经返修合格,应进行热处理、水压试验和气密性试验合格。

5.6热处理后的焊缝返修,仍应进行整体热处理,如进行局部热处理,则应有热处理工艺,并征得设计单位的同意。

5.7对经返修合格的焊缝,应将返修部位、返修次数、无损探伤结果和热处理情况等记入产品质量证明书。

6罐体热处理

6.1罐体制成并经几何尺寸和焊缝探伤检查合格进行整体消除残余应力热处理。6.2热处理时,应有热处理规范,并应采取适当措施防止过大变形。热处理后,应将罐体内外表面清理干净,并不得再进行施焊。?罐体水压试验和内容积测定

7。1瞄体水压试验应在罐体热处理后进行。7.2试验用水温度,对于碳素钢和16MnR钢制造的体不得低于5℃,对于其他钢材制造的罐体按图样规定。

WHG 5—1471—82

7.3水压试验压力为罐体设计压力的1.5倍,保压时间应不少于30分钟,然后降至设计压力,对罐体各部位进行检查,不得有显著的变形、不均匀膨胀和渗漏。7.4试验合格后要排净罐内的积水,并将罐体内表面吹干。7.5应对罐体进行实际容积的测定。B槽车组装

8.1制造槽车用的汽车底盘应符合机械工业部的有关规定,对半拖式槽车改装的底盘,其改装方案须经公安和交通车辆管理部门的审查同意,经鉴定合格,并应有合格证明书。8.2槽车上设置的客种附件和安全装置,如安全阀、液面计、压力表、温度计、紧急切断装置、灭火器材和各种阀门等,均必须符合有关标准(或规定)的要求,并必须有出厂检验合格证或质量证明书,压力表和液面计还须有计量部门出具的捡验证明。8.3槽车组装前,各种附件和管路均须分别进行性能检验或试验合格。安全阀经调整合格后方可铅封。Www.bzxZ.net

8.4槽车组装的尺寸必须符合公安和交通部门的有关规定。8.5组装焊缝和热影响区不得有裂纹、气孔、弧坑和夹渣等缺陷。焊缝表面应圆滑过渡,焊疤和飞溅物应清除。

9整车气密性试验

9.1整车气密性试验在槽车组装和检查合格后进行。9.2试验介质为洁、于燥的氮气或空气,气体温度不低于5℃。9.3进行气密性试验时,应有可靠的安全防护措施。9.4试验压力为髓体的设计压,保压时间不少于30分钟,同时检查髓体、附件以及连接部位,不得有渗漏现象。

10整车检验

101槽车在完成总组装后,必须进行整车检验。检验项目包括:罐体质盘、安全附件,车辆尺寸、空载时的最大侧向(左、右)倾斜角度等。10.2槽车空载时的最大侧向倾斜角度应不小于35。11涂色、标志和铭牌

11.1档车的各种漆色和标志应明晰、无损。11.2槽车随体外表面应涂银灰色。沿体水平中心线四周涂刷一道宽度不小于150mm的红色色带。11.3体两侧中央部位应用红色喷写严禁烟火”字样,字高不小于200mm。11.4安全阀和气相管的外表面涂红色,液相管和阀门涂银灰色,其他裸露部分按图样规定。11,5,在蹦体一侧后端部色带下方的适当部位,喷写“罐体下次检验日期:×年×月”字样,字高100mm左右。

11.6槽车上应固定一块金属铭牌,内容包括:a.

槽车型号和名称:

充装介质,

设计压力(kgf/cm=);

设计温度(C)

容积(1),

最大充装重量(kg)r

槽车满载重量(kg)

产品编号,

制造日期,

制造厂名称。

出厂技术文件

槽车出厂技术文件包括:

产品合格证,

产品质量证明书:

槽车总图和主要部件图:

罐体强度计算书。

车的产品质量证明书应包括:

HG5-—1471—82

底盘(或车辆)及附件的合格证明和检验证朗:罐体材料牌号、化学成分和机械性能复验结果,焊接材料和产品焊接试板机械性能检验报告!焊缝探伤检验(表面裂纹检验、X射线检验、超声波探伤检验)报告罐体焊后热处理报告:

罐体水压试验报告:

罐体外观及儿何尺寸检验报告1

整车车体检验报告。

产品合格证和产品质量证明书的格式和内容均按《液化石油气汽车槽车安全管理规定》附录一及附录二的规定。

附加说明:

本标准由化学工业部化工机械研究院提出和归口。本标准由北京金属结构厂负资组织起草。参加单位有:锦西化工机被厂,金州置型机器厂,兰州化学工业公司化工机械厂,燕山石油化学总公司设计院等。本标准主要起草人林志民。

书号:151692-4929

定价:

标 4 —76

bzsoso.co客类标准行业资料免费下载28

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG 5—1471-82

液化石油气汽车槽车技术条件

1982. - 07 -05发布

1982 -10 -01实施

中华人民共和国化学工业部批准中华人民共和国化学工业部

液化石油气汽车槽车技术条件

HG 5—1471—82

中国标准出版社出版

(北京复外三里河)

中国标准出版社印刷车间印刷

新华书店北京发行所发行各地新华书店经售开本880×12301/16印张3/4字数19,0001984年2月第一版1984年2月第次印刷印数1—4,000

书号:15169·2-4929定价0.24元中

标 4.—78

中华人民共和国化学工业部部标准液化石油气汽车槽车技术条件

HG 5—1471—82

本称准适用于罐体容积大于1m\运输液态内烯、丙烷、丁烯、丁烷、丁二烯以及它们的混合物的汽车槽车

标准中所指的栅车包括罐体定在汽车底盘上的单车式汽车槽车、罐体靠附加紧固装置安放在卡车货箱内的活动式汽车槽车和半拖式汽车槽车(以下简称槽车)。槽车的制造除应符合本标准的规定外,还应符含国家劳动总局籁发的《液化石油气汽车槽车安全管理规定》和经批准的图样的要求。「材料

1.1制造槽车用的材料质置应符合我国有关的国家标准和部标准的规定。1.2制造禧车罐体和受压元件的板材、管材、棒材和锻件必须符合化学工业部、石油工业部和机械工业部联合颁布的《钢制石油化工压力容器设计规定》的要求。制造罐体的钢板应采用屈服点规定值小丁40kgf/mm的压力容器用钢板或锅炉用钢板,锻件应不低于JB755-73《压力容器锻件技术条件》中的Ⅱ级要求。

1.3焊接材料的选用参照JB/Z105一73《钢制压力容器焊接规程》的规定,但焊接罐体的焊条应选用低氢碱性型。焊条、焊丝应有制造厂的质量合格证。槽车制造厂应对焊接材料的复验做出具体规定,并按规定验收。

1.4制造槽车罐体的钢板必须具有质量合格证明书。质量证明书中应列出以下项目:炉(罐)号、批号、实测化学成分、机械性能和供货状态等。槽车制造单位必须按炉、批复验钢板的化学成分和常温机械性能,并逐张检查钢板表面质量,不合格的钢板不准使用。1.5罐体主要受压元件材料代用,必须征得槽车设计单位的同意,并附证明文件。1.6采用国外材料时,应按国外相应的材料标准验收。国外材料的代用按第1.5条的规定。1.7罐体和主要受压元件必须有材料移植标记(内容包括:材料牌号、炉号、批号、编号及厚度等)盛材料标记代号。

2罐体加工

2.1封头

2.1.1封头应整体热压成形。

2.1.2封头由两块钢板对接制成时,焊缝的布置应符合图1的规定。焊缝的对口错边量按第2.2.3款的规定:对接焊缝处形成的棱角要求按第2.2.5款的规定。中华人民共和国化学工业部198207-05发布1982-10-01实施

M客类标准行业资料免费下载HG 5-1471—82

2.1.3封头实最小厚度不得小于设计最小厚度。注:设计最小厚度指强度计算壁厚加蚀裕度。2.1.4椭圆形、碟形封头的主要尺寸允差按图2、表1的规定。D,+an,

封头公称直径

800-1200

1300-1600

1700~2200

直径允差

最大最小直径差

长面凸盘

2.1.5封头直边部分上的纵向皱折深度不得大于1.5mm。\

曲面高度允差

直选高度充差

2.2筒体

HG 5—1471—82

2.2.1簡体上纵焊缝的布置应便于检查和维修。两相邻的纵焊缝应错开,错开的弧长距离应大于100mm。

筒体外圆周长允差参照表2的要求,具体数值应保证环焊缝对口错边量符合第2.2.4款规定2.2.21

为准。

公称直径Dg

800~1200

1300~1600

1700-2200

外圆周长充差

2.2.3纵焊缝的对口错边量6<0.1S(图3)。图3

2.2.4环焊缝的对口错边盘b应符合以下规定:当壁厚S<10mm时,60.25(图4)。当壁厚s>10mm时,b<0.1s+1mm(图4)。图4

2.2.5对接纵焊缝处形成的棱角E<0.1S+2mm,用弦长等于1/6Dg,且不小于300mm的样板检查(图5))。

wwwt.1/6月不小于00

HG5—1471—82

1/6且不小于300

2.2.6同-断面上最大最小直径e<1%Dg。有开孔补强或垫板时,应距补强菌或垫板边缘100mm以外的位置测量。

2.2.7每节筒节的长度允差为±2mm。2.2.8简体直线度为简体长度的2/1000。注:筒体1线度验查是在通过中心线的水平和垂置面,即沿圆周0、90、180°、270*四个部位拉如.5mm细刚丝,测盘的位置离纵焊缝的距高不小于100mm。2.3封头与简体对接的环焊缝对口错边量b按第2.2.4款的规定,且b值以筒体厚度S为基准确定。2.4罐体对接环焊缝处形成的棱角E≤0.1S+2mm,用长度不小于300mm的检查尺检查(图6)。图6

2.5法兰

2.5.1接管法兰面应垂直于接管中心线,其垂直度为法兰外径的1%(法兰外径小丁100m切时,按100mm计算),且不大于3mm。2.5.2在图样未注明时,接管法兰和凸缘螺栓孔应对称分布在罐体主轴中心线的两侧,不应和它相重合。

2.6罐体内件和筒体焊接的焊缝边缘与筒体环焊缝边缘的距离应不小于50mm。2.7罐体上凡被补强圈、支座、垫板等覆盖的焊缝,均应在被盖前经无损探伤合格,并应打磨至与母材齐平

2.8末注公差尺寸的极限偏差按GB1804一79《公差与配合未注公差尺寸的极限偏差》的规定。对切削加工件,孔(轴)的公差为H14(h14),非切削加工件,孔(轴)公差为H16(h16)。若未注公差尺寸为长度尺寸时,则长度尺寸的上偏差为孔的上偏差,其下偏差为轴的下偏差。2.9对罐体表面的尖锐伤痕应进行修磨,使其圆滑过渡。修磨深度不应超过钢板厚度的5%,如超过时允许补焊。

3罐体焊接

HG 5—1471—82

3.1承担罐体和受压元件的焊工,必须按国家劳动总局颁布的《锅炉压力容器焊工考试规则》进行考试合格,持有有效合格证书,并严格按经评定合格的焊接工艺进行焊接。施焊后,应在焊缝附近的适当部位打上焊工代号钢印。

3.2焊接试板

3.2.1试板制备

3.2.1.1应对每台槽车的罐体做-一块纵缝焊接试板。在焊接质量稳定的情况下,经省、市、自治区劳动周批准后,可按每批产品(不超过10台)做一块试板。3.2.1.2试板材料必须与罐体同牌号、同厚度,且供应状态相同的合格材料。3.2.1.8试板的规格参照图7

3.2.1.4试板必须在罐体纵焊缝的延长部位与瞄体同时施焊,并与罐体一起进行热处理。3.2.1.5试板焊缝的外观和无损探伤要求与罐体焊缝相同。3.2.2试板焊接接头应进行拉力、冷弯和常温冲击试验。3.2.2.1试样应在合格的试板上截取,截取方式见图8。试板两端舍弃部分长度,对手工焊应不少于30mm,对自动焊应不少于40mm。R

1—拉力:2面弯,3—冲击,4—金相5舍弃,6—背弯3.2.2.2拉力试验

拉力试样的尺寸现图9,试样数量为二个,试样厚度为板厚。HG 5--1471—82

试样上焊缝高于母材表面的部分应进行机械加工至与母材找平,试样的尖锐棱角应修光,圆角半径不得大于1mm。

拉力试验方祛按GB228一76《金属拉力试验法》的规定进行。试样的抗拉强度(或屈服强度)应不低于每材在相同条件下规定值的下限。+:

一焊缝宽度,mm,

图中:A-

S板厚,mm

Li———长度尺寸,mm(根据试验机的构造而定);L—试样全长,mm;

L = A+12+2 (L + L2)

—半径R=25的圆弧过渡长度,nm。3.2.2.3弯曲试验

试样数显为二个,分别做面弯和背弯试验,试样尺寸见图10。试样上焊缝高于母材表面的部分应用机械方法除去并应保留母材原始表面,试样棱角应修成圆角,圆角半径<0.15。

弯曲试验方法按GB232一63《金属冷、热弯曲试验法》的规定进行。试样的焊缝中心线需对准弯轴中心,规定的试样弯曲角度见表3。1

.图中:S——板厚,扭m

B——试样宽度,等于30mm;

LD+2.5.5+100mm

弯轴直径,mm。

焊接型式

双面蝉

HG 5--147182

弯轴直径

支座间距离

弯曲角度

(α)。

弯曲试样冷弯到表3规定的角度后,其拉伸面上横向裂纹和缺陷的长度不得大于1.5mm,纵向裂纹和缺陷的长度不得大于3mm。

注,①试样上如发现有充许的气孔缺陷时,可另取样进行重复试验。②试样的棱角先期开裂不计。

3.2.2.4冲击试验

试样数量取三个。试样上的刻槽位置应开在最后焊道的焊缝侧面内。冲击试验按GB229一63《金属常温冲击韧性试验法》的规定进行。三个试样的冲击韧性的算术平均值应不低于焊件母材规定值的下限。只允许其中一个试样值略低,但不得比规定值的下限低1kgf ·m/cm2。

3.2.3焊接试板试验如不合格,允许用原试板或同时焊接的另一块试板重作试验,但对不合格项目应取双倍试样复试,如仍不合格,则试验代表的罐体焊缝为不合格。3.3焊接工艺评定

3.3.1当改变罐体材料、焊接材料及焊接方法时,则必须在罐体施焊前制备焊接试板进行焊接工艺评定。评定焊接工艺试板前,应做焊接接头的抗裂性试验。3.3.2焊接工艺试板需经外观检查和探伤检查合格,其评定标准与罐体要求相同。3.3.3焊接接头应进行拉力、冷弯和带温冲击试验。试样数量:拉力二个,面弯二个,背弯二个,冲击九个(焊缝、熔合线、热影响区各三个)。3.3.4试样尺寸、试验方祛和评定标准应符合本标准中第3.2条的有关规定。3.3.5焊接接头应做金相试验和硬度试验,并用金相试验检查焊缝和热影响区,不允许有任何类型的裂纹。

3.3.6角焊缝的焊接工艺试板,需经外观检查和磁粉或参透探伤,检查合格后,切取五个焊接接头横断面(包括焊缝头部和尾部各一个)进行检查评定,焊缝和母材成完全合格,不得有裂纹、夹渣、密集气孔以及未熔合等缺陷。

3.4焊缝和热影响区的表面质量应符合以下规定:。表面不得有裂纹、气孔、弧坑和夹渣等缺陷。b焊缝平滑过渡,宽窄应哟勾,焊缝加强高不得超过2mm。c.焊缝咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,焊縫两侧咬边的总长不得超过该条缝长度的10%。

d.焊缝上的溶渣和两侧的飞溅物必须清除。焊缝表面的机械损伤或其他缺陷经修磨后,焊缝的厚度应不小于母材的厚度。e.

f。角焊缝应有圆滑过渡至母材的几何形状,其焊角高度,在图样无规定时,取等于施焊件中较HG5—1471-82

薄者之厚度。补强圈与罐体焊接的角焊继的焊角高度,当补强圈厚度5,≥8mm时为0.7S1,且不小于8mm。

4焊缝无损探伤

4.1罐体焊缝的无损探伤检查应由经考试合格的检验人员进行。检查结果应有详纳记录。4.2罐体的对接焊缝必须经100%无损探伤检查合格。如采用超声波探伤,则必须间时辅加20%以上的射线探伤复查合格。复查部位应包括焊缝的交叉部位和超声波探伤的可疑部位。4.3焊缝无损探伤的结果应符合表4的规定。表4

探伤方法

探伤标准

合格级别

射线探伤

JB 928—B7

超声波探伤

JB1152—81

注:采用上述一种方法进行焊缝探伤后,按各自标准均应合格,方可认为探伤合格。当用另一种探伤方法复查后,如发现有赶标缺陷时,应增加10%(相应辉缝总长)的复查长度:如仍发现有超标缺陷,则应100%进行复查。

4.4人孔和接管等所有受压的角焊缝均必须进行100%磁粉或渗透探伤,探伤方法可参照JB741一80《钢制焊接压力容器技术条件》附录五或附录六的规定,检查结果不得有裂纹和分层存在5焊缝运修

5.1对罐体在制造过程中发现不合格的焊缝,均应进行返修,直至合格。5.2焊继返修时应有返修措施。并征得主管焊接技术人员同意。对焊缝同一部位超过两次的返修,应经制造厂技术总负资人批准。5.3返修后的焊缝须按原探伤方法检查合格。5.4对罐体在水压试验时发现渗漏的焊缝,经返修合格后,应分别进行热处理和水压试验合格。5.5对槽车在整体气密性试验时发现渗漏的焊缝,经返修合格,应进行热处理、水压试验和气密性试验合格。

5.6热处理后的焊缝返修,仍应进行整体热处理,如进行局部热处理,则应有热处理工艺,并征得设计单位的同意。

5.7对经返修合格的焊缝,应将返修部位、返修次数、无损探伤结果和热处理情况等记入产品质量证明书。

6罐体热处理

6.1罐体制成并经几何尺寸和焊缝探伤检查合格进行整体消除残余应力热处理。6.2热处理时,应有热处理规范,并应采取适当措施防止过大变形。热处理后,应将罐体内外表面清理干净,并不得再进行施焊。?罐体水压试验和内容积测定

7。1瞄体水压试验应在罐体热处理后进行。7.2试验用水温度,对于碳素钢和16MnR钢制造的体不得低于5℃,对于其他钢材制造的罐体按图样规定。

WHG 5—1471—82

7.3水压试验压力为罐体设计压力的1.5倍,保压时间应不少于30分钟,然后降至设计压力,对罐体各部位进行检查,不得有显著的变形、不均匀膨胀和渗漏。7.4试验合格后要排净罐内的积水,并将罐体内表面吹干。7.5应对罐体进行实际容积的测定。B槽车组装

8.1制造槽车用的汽车底盘应符合机械工业部的有关规定,对半拖式槽车改装的底盘,其改装方案须经公安和交通车辆管理部门的审查同意,经鉴定合格,并应有合格证明书。8.2槽车上设置的客种附件和安全装置,如安全阀、液面计、压力表、温度计、紧急切断装置、灭火器材和各种阀门等,均必须符合有关标准(或规定)的要求,并必须有出厂检验合格证或质量证明书,压力表和液面计还须有计量部门出具的捡验证明。8.3槽车组装前,各种附件和管路均须分别进行性能检验或试验合格。安全阀经调整合格后方可铅封。Www.bzxZ.net

8.4槽车组装的尺寸必须符合公安和交通部门的有关规定。8.5组装焊缝和热影响区不得有裂纹、气孔、弧坑和夹渣等缺陷。焊缝表面应圆滑过渡,焊疤和飞溅物应清除。

9整车气密性试验

9.1整车气密性试验在槽车组装和检查合格后进行。9.2试验介质为洁、于燥的氮气或空气,气体温度不低于5℃。9.3进行气密性试验时,应有可靠的安全防护措施。9.4试验压力为髓体的设计压,保压时间不少于30分钟,同时检查髓体、附件以及连接部位,不得有渗漏现象。

10整车检验

101槽车在完成总组装后,必须进行整车检验。检验项目包括:罐体质盘、安全附件,车辆尺寸、空载时的最大侧向(左、右)倾斜角度等。10.2槽车空载时的最大侧向倾斜角度应不小于35。11涂色、标志和铭牌

11.1档车的各种漆色和标志应明晰、无损。11.2槽车随体外表面应涂银灰色。沿体水平中心线四周涂刷一道宽度不小于150mm的红色色带。11.3体两侧中央部位应用红色喷写严禁烟火”字样,字高不小于200mm。11.4安全阀和气相管的外表面涂红色,液相管和阀门涂银灰色,其他裸露部分按图样规定。11,5,在蹦体一侧后端部色带下方的适当部位,喷写“罐体下次检验日期:×年×月”字样,字高100mm左右。

11.6槽车上应固定一块金属铭牌,内容包括:a.

槽车型号和名称:

充装介质,

设计压力(kgf/cm=);

设计温度(C)

容积(1),

最大充装重量(kg)r

槽车满载重量(kg)

产品编号,

制造日期,

制造厂名称。

出厂技术文件

槽车出厂技术文件包括:

产品合格证,

产品质量证明书:

槽车总图和主要部件图:

罐体强度计算书。

车的产品质量证明书应包括:

HG5-—1471—82

底盘(或车辆)及附件的合格证明和检验证朗:罐体材料牌号、化学成分和机械性能复验结果,焊接材料和产品焊接试板机械性能检验报告!焊缝探伤检验(表面裂纹检验、X射线检验、超声波探伤检验)报告罐体焊后热处理报告:

罐体水压试验报告:

罐体外观及儿何尺寸检验报告1

整车车体检验报告。

产品合格证和产品质量证明书的格式和内容均按《液化石油气汽车槽车安全管理规定》附录一及附录二的规定。

附加说明:

本标准由化学工业部化工机械研究院提出和归口。本标准由北京金属结构厂负资组织起草。参加单位有:锦西化工机被厂,金州置型机器厂,兰州化学工业公司化工机械厂,燕山石油化学总公司设计院等。本标准主要起草人林志民。

书号:151692-4929

定价:

标 4 —76

bzsoso.co客类标准行业资料免费下载28

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。