JB/T 6949-1993

基本信息

标准号: JB/T 6949-1993

中文名称:H170系列全液压掘进钻车

标准类别:机械行业标准(JB)

英文名称: H170 series fully hydraulic tunnel drilling rig

标准状态:已作废

发布日期:1993-07-29

实施日期:1994-01-01

作废日期:2005-04-15

出版语种:简体中文

下载格式:.rar.pdf

下载大小:245711

标准分类号

中标分类号:机械>>通用机械与设备>>J84凿岩机械

关联标准

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

本标准规定了H170系列全液压掘进钻车的品种、技术要求、试验方法、检验规则及标志、包装、运输和贮存。本标准适用于H170系列全液压掘进钻车。 JB/T 6949-1993 H170系列全液压掘进钻车 JB/T6949-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6949-93

H170系列全液压掘进钻车

1993-07-29发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

H170系列全液压掘进钻车

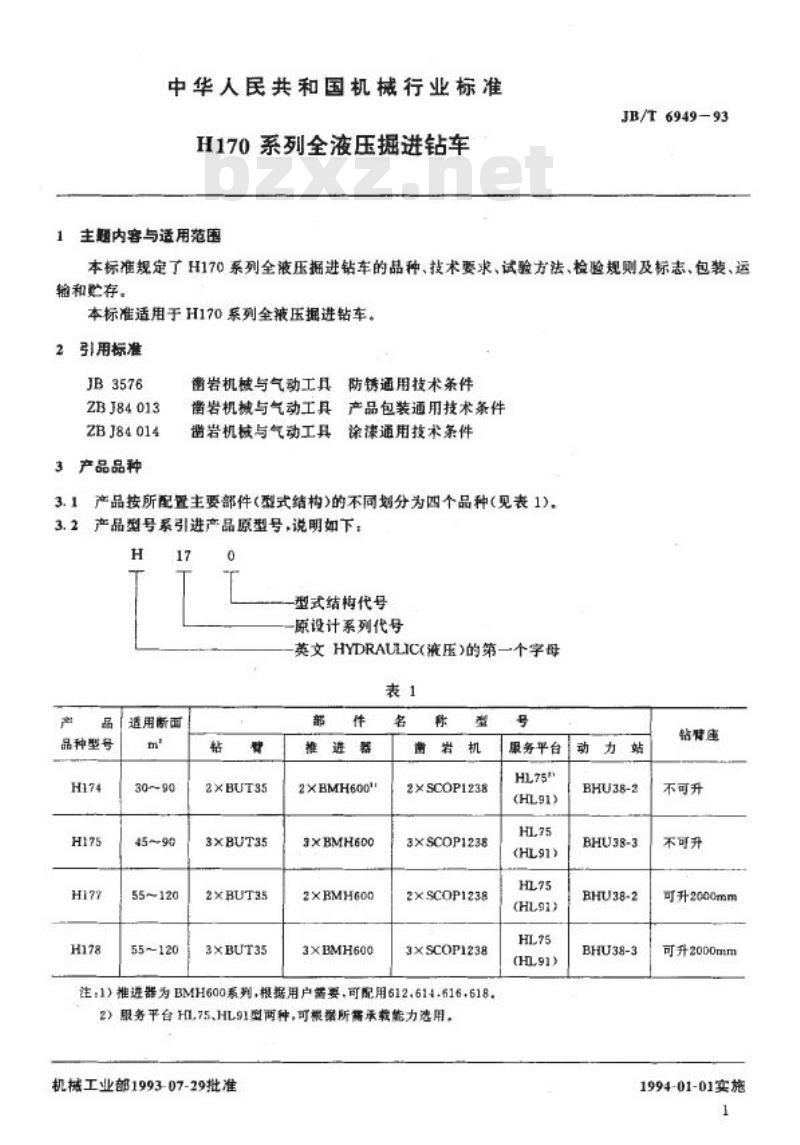

1主题内容与适用范围

JB/T6949-93

本标准规定了H170系列全液压掘进钻车的品种、技术要求、试验方法、检验规则及标志、包装、运输和贮存。

本标准适用于H170系列全液压掘进钻车。2引用标准

JB3576

ZBJ84013

ZBJ84014

3产品品种

雷岩机械与气动工具防锈通用技术条件凿岩机械与气动工具产品包装通用技术条件凿岩机核与气动工具涂漆通用技术条件3.1产品按所配置主要部件(型式结构)的不同划分为四个品种(见表1),3.2产品型号系引进产品原型号,说明如下:H

品种型号

适用断面

55~120

型式结树代号

原设计系列代号

英文HYDRAULIC(液压)的第一个字母表1

2×BUT35

3×BUT35

2XBUT35

3×BUT35

推进器

2XBMH600

3XBMH600

2XBMH600

3XBMH600

谢岩机

2×SCOP1238

3XSCOP1238

2×SCOP1238

3XSCOP1238

注:1)推进器为BMH600系列,根据用户需要,可配用612.614+616618.2)服务平台HL75、HL91型两种,可根诺所需承载能力选用。机械工业部1993-07-29批准

服务平台

动力站

(HL91)

(HL91)

(HLSI)

(HL91)

BHU38-2

BHU38-3

BHU38-2

BHU38-3

钻臂座

不可升

不可升

可升2000mm

可升2000mm

1994-01-01实施

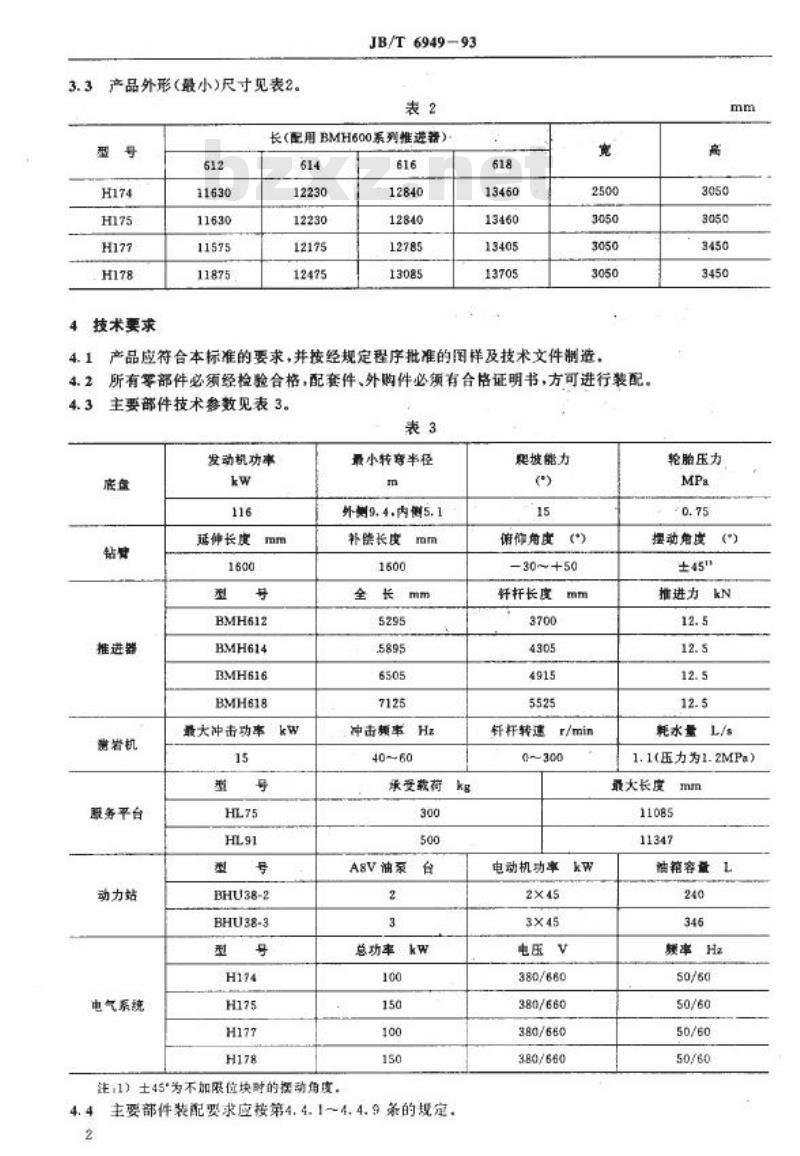

3.3产品外形(最小)尺寸见表2。型号

技术要求

JB/T6949-93

长(配用BMH600系列维选器)

产品应符合本标准的要求,并按经规定程序批准的图样及技术文件制造,所有零部件必须经检验合格,配套件、外购件必须有合格证明书,方可进行装配。主要部件技术参数见表3。

发动机功率

推进器

谢岩机

服务平台

动力站

电气系统

延佛长度

BMH612

BMH614

BMH616

BMH618

量大冲击功率

BHU38-2

BHU38-3

注:1)士45*为不加限位块时的摄动角度。最小转旁半径

外则9.4.内侧5.1

补偿长度

冲击频率Hz

承受载荷kg

AgV油泵

总功率kw

主要部件装配要求应按第4.4.1~4.4.9条的规定。4.4

哭披能力

俯你角度(\)

-30~+50

轩杆长度

钎杆转速r/min

电动机功率kW

电压V

380/660

380/660

380/660

380/660

轮胎压力

摆动角度

推进力kN

耗水量L/s

1.1(压力为1.2MPa)

最大长度

油箍容量1

规率Hz

4.4.1底盘

JB/T 6949--93

下列装置中的润滑油应加至规定油位;4.4. 1.1

发动机:

燃油喷射泵;

转向:

轮边减建器:

前后差速器:bZxz.net

空气压缩机:

电缆卷简减速器。

4.4.1.2在15°的坡面上,一挡及二挡的行驶速度分别不小于3km/h和5km/h。4.4.1.3在15°的坡面上,息速下坡行驶,一、二挡录大行驶速度分别为3km/h和10km/h。4.4.1.4在行走过程中,其手制动距离一、二挡分别不大于3m和8m。4.4.1.5底盘前进、后退的一、二、三挡行驶速度分别不小于3,8.16km/h。二挡实施即制动时其最大制动距离为5m。4.4. 1.6

4.4.2钻臂

钻臂与钻臂座应可靠连接。

4. 4. 2. 1

钻臂与控制盘的装配号应相符,不得互换。4.4.2.3钻臂动作应与操纵图形相符。4.4.2.4钻臂润滑部位应注满润滑脂并标以红色标志。4.4.2.5压力控制溢流阀调整到推进器推进压力向前为4MPa.向后为6.3MPa。4.4.3推进器

4.4.3.1推进行程调整正确,钢丝绳张紧,限位阅安装在准确位置,留岩机走完行程可自动返回。4.4.3.2利用调整垫保证推进器导轨在托架滑道内的间除最大为1.5mm。4.4.3.3各软管正确安放在导向轮上.松紧适度、并涂润滑油。4.4.4凿岩机

蓄能器充氮压力为冲击机构压力的50%,但最大为11.5MPa。4.4.5服务平台

4.4.5.1操纵台控制手柄与载人子的控制手柄能独立工作,互不干扰,功能相同。4.4.5.2软管标记正确,并在规定部位途润滑滤,4.4.6电气系统和动力站

各过载热维电器的电流调整到各电动机的额定值。4.4.6.1

4. 4. 6. 2

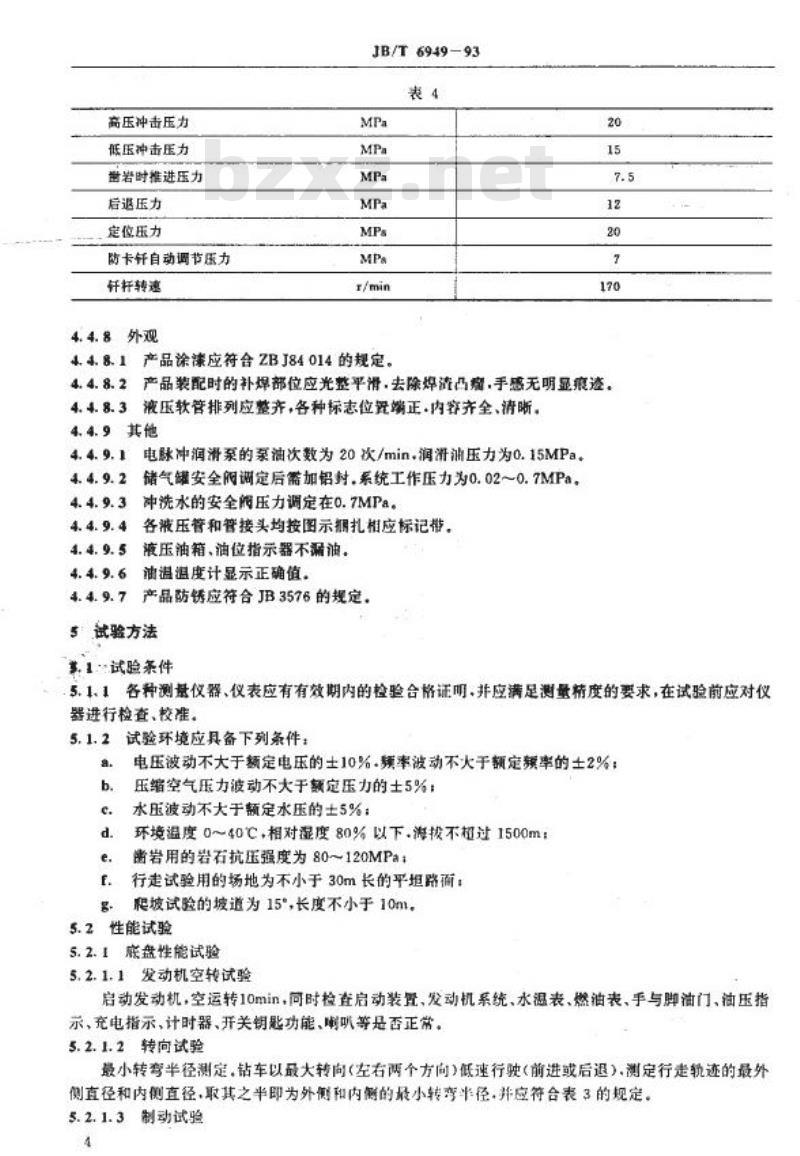

断路器的电流脱扣器调定在总消耗值。4.4.6.3正确连接各电动机的相序,即按标记R、S、T分别对应U、V、W,4.4.6.4把主断路器和油泵电动机断路器的短路保护调到最大值。4.4.6.5外接电线均按外接线图做好标记。4.4.6.6所有监测装置功能测试仪表与电器箱标记应一致。4.4.6.7A8V票装配之后应能转动自如,不允许出现卡死现象。4.4.6.8各控制阅连接处不允许出现漏油。4.4.7钻臂、推进器、凿岩机综合工作性能要求钻臂、推进器、凿岩机综合工作性能要求见表4。3

高压冲击压力

低压冲击压力

凿岩时推进压力

后退压力

定位压力

防卡钎自动调节压力

钎杆转速

4.4.8外观

4. 4. 8. 1

JB/T 694993

产品涂漾应符合ZBJ84014的规定。20

产品装配时的补焊部位应光整平滑,去除焊清凸瘤,手感无明显痕。4.4.8.3液压软管排列应整齐,各种标志位舜端正.内容齐全、清晰。4.4.9其他

4. 4. 9.1

4. 4. 9. 7

电脉冲润滑系的泵油次数为20次/min.润滑油压力为0.15MPa。储气罐安全阅调定后需加铝封.系统工作压力为0.02~0.7MPa,冲洗水的安全阀压力调定在0.7MPa。各液压管和管接头均按图示拥扎相应标记带,液压油箱、油位指示器不漏油,油温温度计显示正确值。

产品防锈应符合JB3576的规定,5试验方法

3.1试验条件

5.1、1各种测量仅器、仪表应有有效期内的检验合格证明.并应满足测量精度的要求,在试验前应对仪器进行检查、校准。

5.1.2试验环境应具备下列条件:a.

电压波动不大于额定电压的士10%.频率波动不大于额定频率的士2%:压缩空气压力波动不大于额定压力的士5%:水压波动不大于额定水压的士5%:环境温度0~40℃,相对湿度80%以下.海投不超过1500m:尚岩用的岩石抗压强度为80~120MPa;行走试验用的场地为不小于30m长的平担路面:爬坡试脸的坡道为15°,长度不小于10m。5.2性能试验

5.2.1底盘性能试验

5.2.1.1发动机空转试验

启动发动机,空运转10min,同时检查启动装置、发动机系统、水温表、燃油表、手与脚油门、油压指示、充电指示、计时器、开关钥匙功能、喇明等是否正常。5.2.1.2转向试验

最小转弯半径测定,钻车以最大转向(左右两个方向)低速行驶(前进或后退),测定行走轨迹的最外侧直径和内侧直径,取其之半即为外侧和内的最小转半径,并应符合表3的规定。5.2.1.3制动试验

制动试验应符合如下要求:

JB/T6949-93

8.脚制动:当发动机以最高转速,挂三挡行驶时·钻车能实现脚制动;b.停车制动:使用停车制动,站车应能停在15*的斜坡上;e.制动气压表应指示0.67~0.77MPa的压力。5.2.1.4密封性试验

在底盘转向、制动等试验中随时观察各油、气,水系统的密封面和管接头处,不应有明显的滴漏,停车15min后,各密封面及管接头也应无明显的滴漏。5.2.2工作机构性能试验

5.2.2.1、留岩性能试验

凿岩性能试验应符合如下要求:a,凿岩机启动、变期、变速试验:在正常工作油压下.凿岩机应启闭自如,调节主供油压,试验冲击灏率及钎杆转速应符合表3的规定,即轩杆转速和冲击期率能适当调整:b。钻臀臂、推进器及谢岩综合性能试验:按表4测定每只钻臂的谢岩综合性能;耗量。

凿岩耗能量试验,使用直径50mm的仟头进行谢岩试验,在各工况参数值下,记录电流实际消5.2.2.2钻臂、推进器运动试验

钻臂、推进器运动试验应符合如下要求:对钻臂进行延伸、补偿、翻转、俯仰、摆动等动作试验,应符合表3的规定,并与操作指示图形a.

相符:

推进器行程试验,检查推进器行程,试验是否建完全程并能自动返回;b.

钻臂、推进器试验中各液压元件工作正常并无明显渗漏。e.

5.2.2.3电缆卷简试验

检查摩擦离合器能否使电缆卷筛正常工作。5.2.2.4服务平台性能试验

检查控制台上的控制手柄和载人篮子上的控制手柄恶否能独立工作,并实现到达工作断面的任何位置的要求。

5.2.3整车性能试验

5.2.3.1坡性能试验

在坡度为15°的干燥的混凝土路面上,上坡行驶·分别测定钻背臂在前和发动机在前一、二挡的行驶速度.记录各行驶25m的时间.往复5次取其平均值再换算成速度,并应符合第4.4.1.2条的规定。5.2.3.2发动机制动试验

在第5.2.3.1条的同样条件下,挂上一、二挡.发动机息速下坡行驶·用同样的方法和要求测定下坡速度,并应符合第4.4.1.3条的规定。5.2.3.3手制动试验

在一、二挡的行驶速度下,实施手制动,分别测定其制动距离,反复5次取平均值,应符合第4.4.1.4条的规定。

5.2.3.4脚制动试验

在二挡行驶速度下实施脚制动,测定制动距离·反复5次取平均值,应符合第4.4.1.6条的规定。5.2.3.5水平行驶试验

分别测定前进、后退一、二、三挡的行驶速度.测定5次取平均值,应符合第4.4.1.5条的规定。5.2.4其他试验

5.2.4.1用拉力计试验推进器最大推进力.并应符合表3的规定。5.2.4.2用塞尺检查推进器导轨(推进器梁)在托架滑道内的闻隙,并应符合第4.4.3.2条的规定。5.2.4.3用压力表检查推进器推进压力,并应符合第4.4.2.5条的规定。5

JB/T6949-93

5.2.4.4检查凿岩机需能器的最大充氮压力,并应符合第4.4.4条的规定,5.2.4.5检查轮胎压力,并应符合表3的规定。6检验规则

6.1检验分类

产品检验分为出厂检验和型式检验两类。6.2出厂检验

6.2.1每台产品需进行出厂检验,经检验合格方可出厂,出厂时应附有产品质量合格证书。6.2.2出厂检验包括下列内容:

主要技术参数,按第4.3条的规定:a.

装配的正确性、运动性,按第4.4.1~4.4.7条的规定:外观质量.按第4.4.8条的规定,c.

6.3型式检验

6.3.1在下列情况之一时,应进行塑式检验:a.

在设计、结构、材料、工艺有较大改变时产品长期停产后,恢复生产时:出广检验结巢与上次型式检验有较大差异时,正常生产的产品舞隔五年:

国家质量监督机构提出进行型式检验的要求时,6.3.2型式检验的内容包括出厂检验的全部内容和测定产品的全部技术参数。6.4抽样

6.4.1出厂检验为全数检验。

6.4.2型式检验为随机抽样,抽检数量为一台。6.5判定规则

6.5.1出厂检验时,外观有1~2项轻微缺陷仍可判为合格,装配质基有间题应调整到合格,若性能试验出现不合格项,允许复查一次,如仍达不到本标准要求时.则判为不合格。6.S.2型式检验时.如出现技术参数和性能试有不合格项经复套仍不合格,则判该产品为不合格。7标志、包装、运输和贮存

7.1标志

产品应在明显位置固定产品标牌其内容应包括:8.

产品型号及名称:

产品主参数:

厂标:

制造厂厂名:

制造日期与产品编号。

7.2包装

7.2.1产品包装应符合ZBJ84013的规定,7.2.2产品整机出厂采用裸装,如钻臂、推进器、服务平台果用分装出厂时,钻臂、服务平台以特制金属架固定并加盖型料布,推进器用木箱包装,7.2.3随机技术文件用防潮材料密封包装·包括:a.

产品合格证明书;

使用维护说明书;

装箱单;

合格证:

随机附件清单。

JB/T6949-93

7.2.4产品发运前、应进行以下交付准备工作;以压缩空气清除油冷却器和水泵中的余水;b.

放空凿岩机蓄能器中的氢气,并在警告标记中签字,用540Nm的力矩紧固各轮毂螺钉:排除水净化器净化箱中的水:

在燃油箱中装入1/4箱柴油。

7.3运物

整机和分别运输的零部件,都必须符合水、陆运输及装卸起吊或自行上下的要求。7.4存

产品应放在干燥通风、无腐蚀性、无有害物质或气体的库房或有顶棚遮盖的场所,长期存放应效尽油、气、水,并在各外解加工部位涂加防锈油,并给轮胎定时充气。安全保障

为确保操作人员的安全,产品设计时应满足第8.1~8.3条的要求。8.1产品的操作部位应设有防护顶棚。8.2

当出现卡钎时,防卡轩系统应能自动工作。8.3有下列情况之一时,产品应能自动停止工作:a.

电流超过额定电流时;

液压油油位低于标定油位时;

液压系统出现故障时;

冲洗水压力不足时。

附加说明:

本标准由机被工业部天水凿岩机械气动工具研究所提出并归口。本标准由南京工程机械厂负责起草,本标准主要起草人陈汉生、邓树强、孙其标。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6949-93

H170系列全液压掘进钻车

1993-07-29发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

H170系列全液压掘进钻车

1主题内容与适用范围

JB/T6949-93

本标准规定了H170系列全液压掘进钻车的品种、技术要求、试验方法、检验规则及标志、包装、运输和贮存。

本标准适用于H170系列全液压掘进钻车。2引用标准

JB3576

ZBJ84013

ZBJ84014

3产品品种

雷岩机械与气动工具防锈通用技术条件凿岩机械与气动工具产品包装通用技术条件凿岩机核与气动工具涂漆通用技术条件3.1产品按所配置主要部件(型式结构)的不同划分为四个品种(见表1),3.2产品型号系引进产品原型号,说明如下:H

品种型号

适用断面

55~120

型式结树代号

原设计系列代号

英文HYDRAULIC(液压)的第一个字母表1

2×BUT35

3×BUT35

2XBUT35

3×BUT35

推进器

2XBMH600

3XBMH600

2XBMH600

3XBMH600

谢岩机

2×SCOP1238

3XSCOP1238

2×SCOP1238

3XSCOP1238

注:1)推进器为BMH600系列,根据用户需要,可配用612.614+616618.2)服务平台HL75、HL91型两种,可根诺所需承载能力选用。机械工业部1993-07-29批准

服务平台

动力站

(HL91)

(HL91)

(HLSI)

(HL91)

BHU38-2

BHU38-3

BHU38-2

BHU38-3

钻臂座

不可升

不可升

可升2000mm

可升2000mm

1994-01-01实施

3.3产品外形(最小)尺寸见表2。型号

技术要求

JB/T6949-93

长(配用BMH600系列维选器)

产品应符合本标准的要求,并按经规定程序批准的图样及技术文件制造,所有零部件必须经检验合格,配套件、外购件必须有合格证明书,方可进行装配。主要部件技术参数见表3。

发动机功率

推进器

谢岩机

服务平台

动力站

电气系统

延佛长度

BMH612

BMH614

BMH616

BMH618

量大冲击功率

BHU38-2

BHU38-3

注:1)士45*为不加限位块时的摄动角度。最小转旁半径

外则9.4.内侧5.1

补偿长度

冲击频率Hz

承受载荷kg

AgV油泵

总功率kw

主要部件装配要求应按第4.4.1~4.4.9条的规定。4.4

哭披能力

俯你角度(\)

-30~+50

轩杆长度

钎杆转速r/min

电动机功率kW

电压V

380/660

380/660

380/660

380/660

轮胎压力

摆动角度

推进力kN

耗水量L/s

1.1(压力为1.2MPa)

最大长度

油箍容量1

规率Hz

4.4.1底盘

JB/T 6949--93

下列装置中的润滑油应加至规定油位;4.4. 1.1

发动机:

燃油喷射泵;

转向:

轮边减建器:

前后差速器:bZxz.net

空气压缩机:

电缆卷简减速器。

4.4.1.2在15°的坡面上,一挡及二挡的行驶速度分别不小于3km/h和5km/h。4.4.1.3在15°的坡面上,息速下坡行驶,一、二挡录大行驶速度分别为3km/h和10km/h。4.4.1.4在行走过程中,其手制动距离一、二挡分别不大于3m和8m。4.4.1.5底盘前进、后退的一、二、三挡行驶速度分别不小于3,8.16km/h。二挡实施即制动时其最大制动距离为5m。4.4. 1.6

4.4.2钻臂

钻臂与钻臂座应可靠连接。

4. 4. 2. 1

钻臂与控制盘的装配号应相符,不得互换。4.4.2.3钻臂动作应与操纵图形相符。4.4.2.4钻臂润滑部位应注满润滑脂并标以红色标志。4.4.2.5压力控制溢流阀调整到推进器推进压力向前为4MPa.向后为6.3MPa。4.4.3推进器

4.4.3.1推进行程调整正确,钢丝绳张紧,限位阅安装在准确位置,留岩机走完行程可自动返回。4.4.3.2利用调整垫保证推进器导轨在托架滑道内的间除最大为1.5mm。4.4.3.3各软管正确安放在导向轮上.松紧适度、并涂润滑油。4.4.4凿岩机

蓄能器充氮压力为冲击机构压力的50%,但最大为11.5MPa。4.4.5服务平台

4.4.5.1操纵台控制手柄与载人子的控制手柄能独立工作,互不干扰,功能相同。4.4.5.2软管标记正确,并在规定部位途润滑滤,4.4.6电气系统和动力站

各过载热维电器的电流调整到各电动机的额定值。4.4.6.1

4. 4. 6. 2

断路器的电流脱扣器调定在总消耗值。4.4.6.3正确连接各电动机的相序,即按标记R、S、T分别对应U、V、W,4.4.6.4把主断路器和油泵电动机断路器的短路保护调到最大值。4.4.6.5外接电线均按外接线图做好标记。4.4.6.6所有监测装置功能测试仪表与电器箱标记应一致。4.4.6.7A8V票装配之后应能转动自如,不允许出现卡死现象。4.4.6.8各控制阅连接处不允许出现漏油。4.4.7钻臂、推进器、凿岩机综合工作性能要求钻臂、推进器、凿岩机综合工作性能要求见表4。3

高压冲击压力

低压冲击压力

凿岩时推进压力

后退压力

定位压力

防卡钎自动调节压力

钎杆转速

4.4.8外观

4. 4. 8. 1

JB/T 694993

产品涂漾应符合ZBJ84014的规定。20

产品装配时的补焊部位应光整平滑,去除焊清凸瘤,手感无明显痕。4.4.8.3液压软管排列应整齐,各种标志位舜端正.内容齐全、清晰。4.4.9其他

4. 4. 9.1

4. 4. 9. 7

电脉冲润滑系的泵油次数为20次/min.润滑油压力为0.15MPa。储气罐安全阅调定后需加铝封.系统工作压力为0.02~0.7MPa,冲洗水的安全阀压力调定在0.7MPa。各液压管和管接头均按图示拥扎相应标记带,液压油箱、油位指示器不漏油,油温温度计显示正确值。

产品防锈应符合JB3576的规定,5试验方法

3.1试验条件

5.1、1各种测量仅器、仪表应有有效期内的检验合格证明.并应满足测量精度的要求,在试验前应对仪器进行检查、校准。

5.1.2试验环境应具备下列条件:a.

电压波动不大于额定电压的士10%.频率波动不大于额定频率的士2%:压缩空气压力波动不大于额定压力的士5%:水压波动不大于额定水压的士5%:环境温度0~40℃,相对湿度80%以下.海投不超过1500m:尚岩用的岩石抗压强度为80~120MPa;行走试验用的场地为不小于30m长的平担路面:爬坡试脸的坡道为15°,长度不小于10m。5.2性能试验

5.2.1底盘性能试验

5.2.1.1发动机空转试验

启动发动机,空运转10min,同时检查启动装置、发动机系统、水温表、燃油表、手与脚油门、油压指示、充电指示、计时器、开关钥匙功能、喇明等是否正常。5.2.1.2转向试验

最小转弯半径测定,钻车以最大转向(左右两个方向)低速行驶(前进或后退),测定行走轨迹的最外侧直径和内侧直径,取其之半即为外侧和内的最小转半径,并应符合表3的规定。5.2.1.3制动试验

制动试验应符合如下要求:

JB/T6949-93

8.脚制动:当发动机以最高转速,挂三挡行驶时·钻车能实现脚制动;b.停车制动:使用停车制动,站车应能停在15*的斜坡上;e.制动气压表应指示0.67~0.77MPa的压力。5.2.1.4密封性试验

在底盘转向、制动等试验中随时观察各油、气,水系统的密封面和管接头处,不应有明显的滴漏,停车15min后,各密封面及管接头也应无明显的滴漏。5.2.2工作机构性能试验

5.2.2.1、留岩性能试验

凿岩性能试验应符合如下要求:a,凿岩机启动、变期、变速试验:在正常工作油压下.凿岩机应启闭自如,调节主供油压,试验冲击灏率及钎杆转速应符合表3的规定,即轩杆转速和冲击期率能适当调整:b。钻臀臂、推进器及谢岩综合性能试验:按表4测定每只钻臂的谢岩综合性能;耗量。

凿岩耗能量试验,使用直径50mm的仟头进行谢岩试验,在各工况参数值下,记录电流实际消5.2.2.2钻臂、推进器运动试验

钻臂、推进器运动试验应符合如下要求:对钻臂进行延伸、补偿、翻转、俯仰、摆动等动作试验,应符合表3的规定,并与操作指示图形a.

相符:

推进器行程试验,检查推进器行程,试验是否建完全程并能自动返回;b.

钻臂、推进器试验中各液压元件工作正常并无明显渗漏。e.

5.2.2.3电缆卷简试验

检查摩擦离合器能否使电缆卷筛正常工作。5.2.2.4服务平台性能试验

检查控制台上的控制手柄和载人篮子上的控制手柄恶否能独立工作,并实现到达工作断面的任何位置的要求。

5.2.3整车性能试验

5.2.3.1坡性能试验

在坡度为15°的干燥的混凝土路面上,上坡行驶·分别测定钻背臂在前和发动机在前一、二挡的行驶速度.记录各行驶25m的时间.往复5次取其平均值再换算成速度,并应符合第4.4.1.2条的规定。5.2.3.2发动机制动试验

在第5.2.3.1条的同样条件下,挂上一、二挡.发动机息速下坡行驶·用同样的方法和要求测定下坡速度,并应符合第4.4.1.3条的规定。5.2.3.3手制动试验

在一、二挡的行驶速度下,实施手制动,分别测定其制动距离,反复5次取平均值,应符合第4.4.1.4条的规定。

5.2.3.4脚制动试验

在二挡行驶速度下实施脚制动,测定制动距离·反复5次取平均值,应符合第4.4.1.6条的规定。5.2.3.5水平行驶试验

分别测定前进、后退一、二、三挡的行驶速度.测定5次取平均值,应符合第4.4.1.5条的规定。5.2.4其他试验

5.2.4.1用拉力计试验推进器最大推进力.并应符合表3的规定。5.2.4.2用塞尺检查推进器导轨(推进器梁)在托架滑道内的闻隙,并应符合第4.4.3.2条的规定。5.2.4.3用压力表检查推进器推进压力,并应符合第4.4.2.5条的规定。5

JB/T6949-93

5.2.4.4检查凿岩机需能器的最大充氮压力,并应符合第4.4.4条的规定,5.2.4.5检查轮胎压力,并应符合表3的规定。6检验规则

6.1检验分类

产品检验分为出厂检验和型式检验两类。6.2出厂检验

6.2.1每台产品需进行出厂检验,经检验合格方可出厂,出厂时应附有产品质量合格证书。6.2.2出厂检验包括下列内容:

主要技术参数,按第4.3条的规定:a.

装配的正确性、运动性,按第4.4.1~4.4.7条的规定:外观质量.按第4.4.8条的规定,c.

6.3型式检验

6.3.1在下列情况之一时,应进行塑式检验:a.

在设计、结构、材料、工艺有较大改变时产品长期停产后,恢复生产时:出广检验结巢与上次型式检验有较大差异时,正常生产的产品舞隔五年:

国家质量监督机构提出进行型式检验的要求时,6.3.2型式检验的内容包括出厂检验的全部内容和测定产品的全部技术参数。6.4抽样

6.4.1出厂检验为全数检验。

6.4.2型式检验为随机抽样,抽检数量为一台。6.5判定规则

6.5.1出厂检验时,外观有1~2项轻微缺陷仍可判为合格,装配质基有间题应调整到合格,若性能试验出现不合格项,允许复查一次,如仍达不到本标准要求时.则判为不合格。6.S.2型式检验时.如出现技术参数和性能试有不合格项经复套仍不合格,则判该产品为不合格。7标志、包装、运输和贮存

7.1标志

产品应在明显位置固定产品标牌其内容应包括:8.

产品型号及名称:

产品主参数:

厂标:

制造厂厂名:

制造日期与产品编号。

7.2包装

7.2.1产品包装应符合ZBJ84013的规定,7.2.2产品整机出厂采用裸装,如钻臂、推进器、服务平台果用分装出厂时,钻臂、服务平台以特制金属架固定并加盖型料布,推进器用木箱包装,7.2.3随机技术文件用防潮材料密封包装·包括:a.

产品合格证明书;

使用维护说明书;

装箱单;

合格证:

随机附件清单。

JB/T6949-93

7.2.4产品发运前、应进行以下交付准备工作;以压缩空气清除油冷却器和水泵中的余水;b.

放空凿岩机蓄能器中的氢气,并在警告标记中签字,用540Nm的力矩紧固各轮毂螺钉:排除水净化器净化箱中的水:

在燃油箱中装入1/4箱柴油。

7.3运物

整机和分别运输的零部件,都必须符合水、陆运输及装卸起吊或自行上下的要求。7.4存

产品应放在干燥通风、无腐蚀性、无有害物质或气体的库房或有顶棚遮盖的场所,长期存放应效尽油、气、水,并在各外解加工部位涂加防锈油,并给轮胎定时充气。安全保障

为确保操作人员的安全,产品设计时应满足第8.1~8.3条的要求。8.1产品的操作部位应设有防护顶棚。8.2

当出现卡钎时,防卡轩系统应能自动工作。8.3有下列情况之一时,产品应能自动停止工作:a.

电流超过额定电流时;

液压油油位低于标定油位时;

液压系统出现故障时;

冲洗水压力不足时。

附加说明:

本标准由机被工业部天水凿岩机械气动工具研究所提出并归口。本标准由南京工程机械厂负责起草,本标准主要起草人陈汉生、邓树强、孙其标。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。