QB/T 2416-1998

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2416-1998.

4.5鞍座固定性能 .

应符合QB/T 1717中4.2的规定。

4.6 轮胎与轮辋配合性能试验

按5.6规定的方法试验,经30s后,轮胎与轮辋间的配合仍应完好,车轮体各部不得有异常。

4.7车轮静负荷性能

车轮轮辋负重180N,经1min后,永久变形量不大于1.5mm.

4.8 合成树脂一体车轮静负荷性能

车轮轮辋荷重500N,经lmin 后,永久变形量不大于3mm。

4.9合成树脂一 体车轮耐温性能

车轮轮辋在15C~20C温度下放置30min,然后再加温到(30士S) C,放置4h,轮辋.宽度的永久变形量不大于2mm.

4.10合成树脂- -体车轮落下性能

按5.10规定的方法试验后,合成树脂- -体 车轮各部不得有龟裂、破损或明显变形。

4.11精度要求

4.11.1叉腿内 侧与轮胎的间陳左右各不小于3mm。

4. 11.2叉腿内侧 与轮辋的间隙左右各不小于3mm.

4.11.3车轮轴向(轮辋侧面)及径向(轮辋内侧)跳动量应小于1.5mm.

4.11.4固定车轮,卸下鞍座,使叉架垂直向前或向后倾斜5°,叉架应自然倒下。

4.12 外观质量

4.12.1 各部件不得有锐角、毛刺、飞边、裂口、明显伤痕、色差、褪色等缺陷。

4. 12.2非电镀或油漆的加工面不得有锈斑、裂纹及其它明显的缺陷。

4. 12.3鞍管被鞍管销等固定后, 应牢靠无松动现象;松开夹紧装置后,即可容易地调节鞍座高度。

4.12.4外形不得 有明显的歪斜现象。

4.12.5商标印记不得有粘贴不良、刻印不良,字迹应清晰,无明显歪斜。

4.13电镀件质量

4. 13.1镀铬件

应符合QB/T 1217中5.1.1二类件的规定。

4.5鞍座固定性能 .

应符合QB/T 1717中4.2的规定。

4.6 轮胎与轮辋配合性能试验

按5.6规定的方法试验,经30s后,轮胎与轮辋间的配合仍应完好,车轮体各部不得有异常。

4.7车轮静负荷性能

车轮轮辋负重180N,经1min后,永久变形量不大于1.5mm.

4.8 合成树脂一体车轮静负荷性能

车轮轮辋荷重500N,经lmin 后,永久变形量不大于3mm。

4.9合成树脂一 体车轮耐温性能

车轮轮辋在15C~20C温度下放置30min,然后再加温到(30士S) C,放置4h,轮辋.宽度的永久变形量不大于2mm.

4.10合成树脂- -体车轮落下性能

按5.10规定的方法试验后,合成树脂- -体 车轮各部不得有龟裂、破损或明显变形。

4.11精度要求

4.11.1叉腿内 侧与轮胎的间陳左右各不小于3mm。

4. 11.2叉腿内侧 与轮辋的间隙左右各不小于3mm.

4.11.3车轮轴向(轮辋侧面)及径向(轮辋内侧)跳动量应小于1.5mm.

4.11.4固定车轮,卸下鞍座,使叉架垂直向前或向后倾斜5°,叉架应自然倒下。

4.12 外观质量

4.12.1 各部件不得有锐角、毛刺、飞边、裂口、明显伤痕、色差、褪色等缺陷。

4. 12.2非电镀或油漆的加工面不得有锈斑、裂纹及其它明显的缺陷。

4. 12.3鞍管被鞍管销等固定后, 应牢靠无松动现象;松开夹紧装置后,即可容易地调节鞍座高度。

4.12.4外形不得 有明显的歪斜现象。

4.12.5商标印记不得有粘贴不良、刻印不良,字迹应清晰,无明显歪斜。

4.13电镀件质量

4. 13.1镀铬件

应符合QB/T 1217中5.1.1二类件的规定。

标准图片预览

标准内容

分类号Y14

备案号2186—1998

中华人民共和国轻工行业标准

QB/T2416-98

独轮车

1998-11-25发布

国家轻工业局

1999-06-01实施

QB/T2416-98

本标准的第四章“技术要求”列入了叉架侧向静负荷性能等14个方面的技术指标,其中鞍管安全标记等同采用了国际标准ISO4210《自行车安全要求》(1996年版本)的内容,而叉架侧向静负荷、鞍座夹紧力矩、鞍座强度、轮胎与轮辋配合性能试验、车轮静负荷性能、合成树脂一体车轮静负荷性能、合成树脂一体车轮耐温性能试验、合成树脂一体车轮落下试验、精度要求、外观质量等10个方面等同采用了日本JBMS标准《独轮车安全要求》(1993年版本)的内容。而鞍座固定性能、电镀件外观、油漆件外观分别引用了QB/T1717,QB/T1217和QB/T1218的要求。

本标准由国家轻工业局行业管理司提出。本标准由全国自行车标准化中心归口。本标准由全国自行车标准化中心起草。本标准主要起草人:沈丹昆。

中华人民共和国轻工行业标准

独轮车

QB/T2416-98

本标准规定了独轮车的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于非竞赛用独轮车。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB191-91包装储运图示标志

GB3565-93

自行车安全要求

GB12742-91

自行车检测设备和器具技术条件QB/T1217-91自行车电镀技术条件QB/T1218—91自行车油漆技术条件QB/T1717-93自行车鞍座

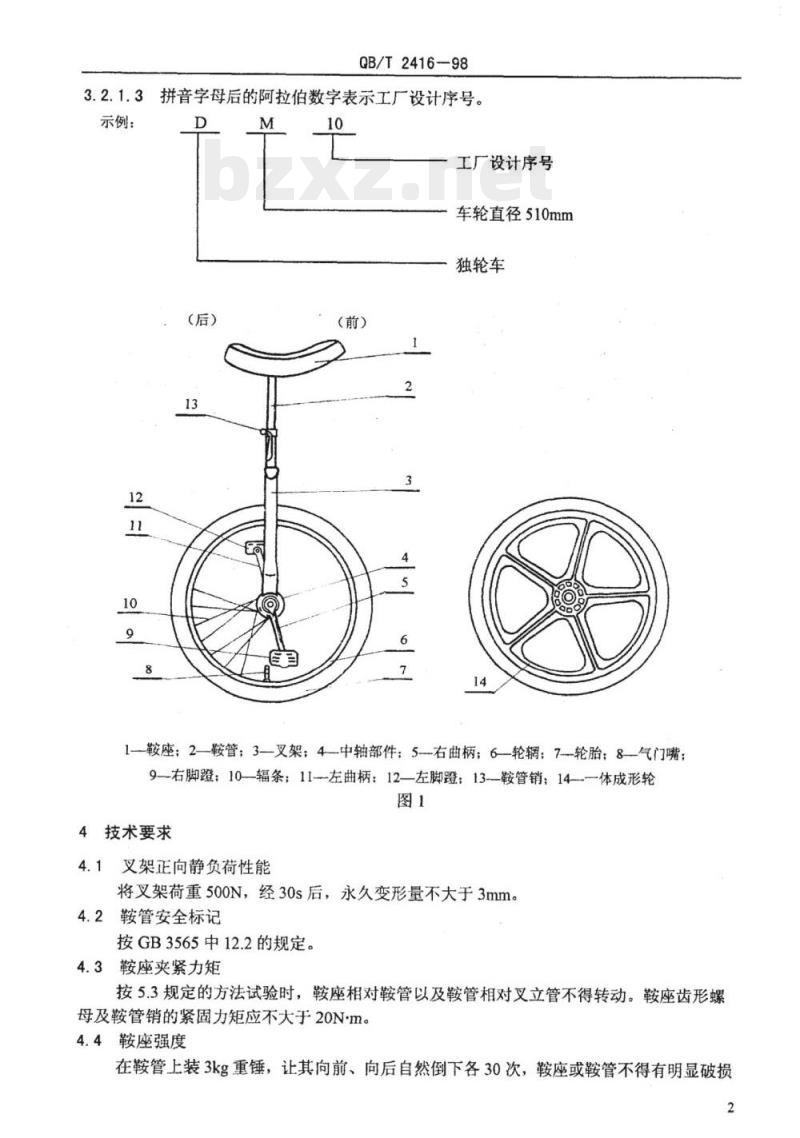

3产品分类

3.1型式

独轮车的基本型式见图1。

3.2产品型号表示方法

3.2.1独轮车型号由二个汉语拼音字母和2~3个阿拉伯数字组成。3.2.1.1第-个汉语拼音字母D,表示独轮车。3.2.1.2第二个汉语拼音字母表示车轮直径,见表1。表1车

车轮直径

轮径系列

国家轻工业局1998-11-25批准

1999-06-01

QB/T2416-98

拼音字母后的阿拉伯数字表示工厂设计序号。示例:

(后)

工厂设计序号

车轮直径510mm

独轮车

(前)

1—鞍座:2-鞍管:3—叉架:4—中轴部件:5右曲柄;6—轮辋;7-轮胎:8气门嘴:9右脚跪;10—辐条:11左曲柄:12—左脚瞪;13—鞍管销:14~—体成形轮图1

4技术要求

4.1叉架正向静负荷性能

将叉架荷重500N,经30s后,永久变形量不大于3mm4.2鞍管安全标记

按GB3565中12.2的规定。

4.3鞍座夹紧力矩

按5.3规定的方法试验时,鞍座相对鞍管以及鞍管相对叉立管不得转动。鞍座齿形螺母及鞍管销的紧固力矩应不大于20N·m。4.4鞍座强度

在鞍管上装3kg重锤,让其向前、向后自然倒下各30次,鞍座或鞍管不得有明显破损2

或变形。

4.5鞍座固定性能

应符合OB/T1717中4.2的规定。

QB/T2416-98

4.6轮胎与轮辋配合性能试验

按5.6规定的方法试验,经30s后,轮胎与轮辋间的配合仍应完好,车轮体各部不得有异常。

4.7车轮静负荷性能

车轮轮辋负重180N,经1min后,永久变形量不大于1.5mm。4.8合成树脂一体车轮静负荷性能车轮轮辋荷重500N,经1min后,永久变形量不大于3mm。4.9合成树脂一体车轮耐温性能

车轮轮辋在15℃~20℃温度下放置30min,然后再加温到(30土5)℃,放置4h,轮辋宽度的永久变形量不大于2mm。

4.10合成树脂一体车轮落下性能按5.10规定的方法试验后,合成树脂一体车轮各部不得有龟裂、破损或明显变形。4.11精度要求

4.11.1叉腿内侧与轮胎的间隙左右各不小于3mm。4.11.2叉腿内侧与轮辋的间隙左右各不小于3mm。4.11.3车轮轴向(轮辋侧面)及径向(轮辋内侧)跳动量应小于1.5mm。4.11.4固定车轮,卸下鞍座,使叉架垂直向前或向后倾斜5°,叉架应自然倒下。4.12外观质量

各部件不得有锐角、毛刺、飞边、裂口、明显伤痕、色差、褪色等缺陷。4.12.1

4.12.2非电镀或油漆的加工面不得有锈斑、裂纹及其它明显的缺陷。4.12.3鞍管被鞍管销等固定后,应牢靠无松动现象:松开夹紧装置后,即可容易地调节鞍座高度。

4.12.4外形不得有明显的歪斜现象。4.12.5商标印记不得有粘贴不良、刻印不良,字迹应清晰,无明显歪斜。4.13电镀件质量

4.13.1镀铬件

应符合QB/T1217中5.1.1二类件的规定。4.13.2镀锌件

应符合QB/T1217中5.1.1二类件的规定。4.14油漆件质量

4.14.1漆膜外观

应符合QB/T1218中3.1.1二类件的规定。4.14.2漆膜硬度

应符合QB/T1218中3.4二类件的规定。4.14.3漆膜抗腐蚀能力

应符合QB/T1218中3.3二类件的规定。3

5试验方法

QB/T2416-98

本章试验方法所用的检测设备和器具应符合GB12742规定。5.1叉架侧向静负荷性能

将叉架立管紧固在专用夹具上,见图2。在叉嘴上装上一根带有挂钩的专用试验轴在挂钩上徐徐挂上500N荷重,经30s后除去荷重,在挂重上部测永久变形量。试验轴

P=500N

5.2鞍座安全标记

用目测法。

5.3鞍座夹紧力矩

对鞍座施加40N·m的扭矩时,鞍座相对鞍管以及鞍管相对叉立管都不得转动。鞍座齿形螺母及鞍管销的紧固力矩应不大于20N·m。5.4鞍座强度试验

将鞍座及鞍管固定在如图3所示的试验夹具上,鞍座下部与转动轴之间的距离为560mm,再在鞍管上装3kg重锤,然后让其向前、向后自然倒下各30次,鞍座或鞍管均不得有明显破损或变形。

5.5鞍座固定性能试验

应符合QB/T1717中5.2规定。

轮胎与轮辋配合性能试验

轮胎充气至标称气压,将独轮车置于平坦路面上,并使其处于直立状态,将脚转到离地最近位置,并使脚暨面与地面平行,然后将独轮车朝脚离地近的一侧倾斜20°~25°时,除轮胎外,其余各部都不得触及地面。将独轮车轮胎充入标称充气压的110%后,用支架贴住外胎全周侧面,将车轮水平支起,然后对车轴垂直施加2kN的荷重,经30s后,轮胎与轮辋间的配合仍应完好。而且车轮体各部不得有异常。

5.7车轮静负荷性能试验

QB/T2416—98

轮胎充气压至标称气压,将车轮轴固定后,如图4所示,在轮辋上荷重180N,经1min后,除去荷重测其永久变形量。鞍座

(前)

水泥板免费标准bzxz.net

/固定具

固定具

(后)

3kg 重锤

试验台

转动轴

固定台

QB/T2416—98

5.8合成树脂一体车轮静负荷性能试验将车轮轴固定后,如图5所示,在轮辋上荷重500N,经1min后,除去荷重测其永久变形量。

固定具

周定具

5.9合成树脂一体车轮耐温试验

轮胎充气压至标称气压,在15℃~20℃的温度下放置30min,然后再将温度加到(30土5)℃放置4h。按图6所示,测量加温前后轮辋宽的变化。轮辋宽

5.10合成树脂体车轮落下试验

轮胎充气压至标称气压,装在图7所示的试验机上,再固定20kg重锤(包括夹具重量),然后从400mm高度落下两次,次以对准轮辐着地,另一次在两轮辐中间着地,各部不得有龟裂、破损或明显变形。

5.11精度试验

QB/T2416-98

5.11.1用专用游标卡尺或专用塞尺测量叉腿内侧与轮胎的间隙。5.11.2

用专用游标卡尺或专用塞尺测量叉脚内侧与轮辋的间隙。用百分表测量轮辋的端面和径向圆跳动量。20kg

5.11.4固定车轮,卸下鞍座。按图8所示,使叉架垂直向前或向后倾斜5°,叉架应自然倒下。

5.12外观质量

采用目测法。

5.13电镀件质量试验

按QB/T1217中5.1.2的规定。

5.14油漆件质量试验

5.14.1漆膜外观试验

按QB/T1218中4.1的规定。

5.14.2漆膜硬度试验

按QB/T1218中4.4的规定。

5.14.3漆膜抗腐蚀试验

按QB/T1218中4.3的规定。

(后)

6检验规则

QB/T2416-98

(前)

6.1产品须经质量检验部门检验合格,并附有合格证,方能出厂。6.2出厂检验、型式检验项目

固定具

出厂检验项目见表2。型式检验为全项目进行,有下列情况之一时应进行型式检验。a)新产品定型鉴定时;

b)产品结构或工艺有重大变动,可能影响产品性能时:c)停产半年以上,又恢复生产时;d)正常生产时,每一年进行一次;e)上级部门质量监督检验提出要求时。表2出厂检验项目

油漆件质量

电镀件质量

精度要求

外观质量

6.3样本数

技术要求

本标准条款

试验方法

6.3.1出厂检验采用逐辆检验。

6.3.2型式检验需抽取成车两辆。6.4产品质量判定方法

6.4.1出厂检验合格判定条件

QB/T2416-98

表2中的出厂检验项目,必须全部达到本标准的要求。6.4.2型式检验合格判定条件

a)项目合格与否以试验数据中的低值为准;b)本标准中的4.1,4.2,4.3,4.4,4.6这五个项目必须合格。6.4.3型式检验不合格产品复验条件除不可复验项目外,产品在型式检验中被判为不合格,但型式检验的项目不合格数在四项(包括四项)以下的,允许加倍复验一次,复验后不合格,则作不合格论处7标志、包装、运输、贮存

7.1标志

7.1.1产品标志

产品要有制造厂商标标志,也可根据合同要求确定。7.1.2包装标志

包装纸箱外表面必须有下列标志:a)产品名称、商标:

b)产品代号;

c)数量:

d)毛重:

e)箱体体积:长×宽×高;

f)制造日期;

g)生产厂名、厂址;

h)“怕湿”、“小心轻放”图示标志应符合GB191的规定:i)按需要可加其它标志。

7.2包装

独轮车出厂都应采用纸箱包装。应按产品包装工艺的规定装入相应纸箱内,并用打包带捆扎结实,并附有产品合格证和使用说明书。使用说明书应包括以下内容:a)产品名称、型号、制造单位、执行本标准号;b)骑行者的身材规定:

c)组装方法:

d)骑行前的安全检查;

e)骑行方法;

f)保养维修及调整周期方法;

g)其它注意事项。

7.3运输

纸箱必须放平,在搬运时,应轻拿轻放,不准抛掷,如遇雨雪天气,应在箱上加盖油布以防受潮。

7.4贮存

QB/T2416—98

装有独轮车产品的箱子,应放在干燥通风,相对湿度不大于60%的场地,不准同活性化学品放在一起,纸箱距地面不小于100mm。在正常贮存条件下,保证产品出厂六个月内不变质。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号2186—1998

中华人民共和国轻工行业标准

QB/T2416-98

独轮车

1998-11-25发布

国家轻工业局

1999-06-01实施

QB/T2416-98

本标准的第四章“技术要求”列入了叉架侧向静负荷性能等14个方面的技术指标,其中鞍管安全标记等同采用了国际标准ISO4210《自行车安全要求》(1996年版本)的内容,而叉架侧向静负荷、鞍座夹紧力矩、鞍座强度、轮胎与轮辋配合性能试验、车轮静负荷性能、合成树脂一体车轮静负荷性能、合成树脂一体车轮耐温性能试验、合成树脂一体车轮落下试验、精度要求、外观质量等10个方面等同采用了日本JBMS标准《独轮车安全要求》(1993年版本)的内容。而鞍座固定性能、电镀件外观、油漆件外观分别引用了QB/T1717,QB/T1217和QB/T1218的要求。

本标准由国家轻工业局行业管理司提出。本标准由全国自行车标准化中心归口。本标准由全国自行车标准化中心起草。本标准主要起草人:沈丹昆。

中华人民共和国轻工行业标准

独轮车

QB/T2416-98

本标准规定了独轮车的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于非竞赛用独轮车。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB191-91包装储运图示标志

GB3565-93

自行车安全要求

GB12742-91

自行车检测设备和器具技术条件QB/T1217-91自行车电镀技术条件QB/T1218—91自行车油漆技术条件QB/T1717-93自行车鞍座

3产品分类

3.1型式

独轮车的基本型式见图1。

3.2产品型号表示方法

3.2.1独轮车型号由二个汉语拼音字母和2~3个阿拉伯数字组成。3.2.1.1第-个汉语拼音字母D,表示独轮车。3.2.1.2第二个汉语拼音字母表示车轮直径,见表1。表1车

车轮直径

轮径系列

国家轻工业局1998-11-25批准

1999-06-01

QB/T2416-98

拼音字母后的阿拉伯数字表示工厂设计序号。示例:

(后)

工厂设计序号

车轮直径510mm

独轮车

(前)

1—鞍座:2-鞍管:3—叉架:4—中轴部件:5右曲柄;6—轮辋;7-轮胎:8气门嘴:9右脚跪;10—辐条:11左曲柄:12—左脚瞪;13—鞍管销:14~—体成形轮图1

4技术要求

4.1叉架正向静负荷性能

将叉架荷重500N,经30s后,永久变形量不大于3mm4.2鞍管安全标记

按GB3565中12.2的规定。

4.3鞍座夹紧力矩

按5.3规定的方法试验时,鞍座相对鞍管以及鞍管相对叉立管不得转动。鞍座齿形螺母及鞍管销的紧固力矩应不大于20N·m。4.4鞍座强度

在鞍管上装3kg重锤,让其向前、向后自然倒下各30次,鞍座或鞍管不得有明显破损2

或变形。

4.5鞍座固定性能

应符合OB/T1717中4.2的规定。

QB/T2416-98

4.6轮胎与轮辋配合性能试验

按5.6规定的方法试验,经30s后,轮胎与轮辋间的配合仍应完好,车轮体各部不得有异常。

4.7车轮静负荷性能

车轮轮辋负重180N,经1min后,永久变形量不大于1.5mm。4.8合成树脂一体车轮静负荷性能车轮轮辋荷重500N,经1min后,永久变形量不大于3mm。4.9合成树脂一体车轮耐温性能

车轮轮辋在15℃~20℃温度下放置30min,然后再加温到(30土5)℃,放置4h,轮辋宽度的永久变形量不大于2mm。

4.10合成树脂一体车轮落下性能按5.10规定的方法试验后,合成树脂一体车轮各部不得有龟裂、破损或明显变形。4.11精度要求

4.11.1叉腿内侧与轮胎的间隙左右各不小于3mm。4.11.2叉腿内侧与轮辋的间隙左右各不小于3mm。4.11.3车轮轴向(轮辋侧面)及径向(轮辋内侧)跳动量应小于1.5mm。4.11.4固定车轮,卸下鞍座,使叉架垂直向前或向后倾斜5°,叉架应自然倒下。4.12外观质量

各部件不得有锐角、毛刺、飞边、裂口、明显伤痕、色差、褪色等缺陷。4.12.1

4.12.2非电镀或油漆的加工面不得有锈斑、裂纹及其它明显的缺陷。4.12.3鞍管被鞍管销等固定后,应牢靠无松动现象:松开夹紧装置后,即可容易地调节鞍座高度。

4.12.4外形不得有明显的歪斜现象。4.12.5商标印记不得有粘贴不良、刻印不良,字迹应清晰,无明显歪斜。4.13电镀件质量

4.13.1镀铬件

应符合QB/T1217中5.1.1二类件的规定。4.13.2镀锌件

应符合QB/T1217中5.1.1二类件的规定。4.14油漆件质量

4.14.1漆膜外观

应符合QB/T1218中3.1.1二类件的规定。4.14.2漆膜硬度

应符合QB/T1218中3.4二类件的规定。4.14.3漆膜抗腐蚀能力

应符合QB/T1218中3.3二类件的规定。3

5试验方法

QB/T2416-98

本章试验方法所用的检测设备和器具应符合GB12742规定。5.1叉架侧向静负荷性能

将叉架立管紧固在专用夹具上,见图2。在叉嘴上装上一根带有挂钩的专用试验轴在挂钩上徐徐挂上500N荷重,经30s后除去荷重,在挂重上部测永久变形量。试验轴

P=500N

5.2鞍座安全标记

用目测法。

5.3鞍座夹紧力矩

对鞍座施加40N·m的扭矩时,鞍座相对鞍管以及鞍管相对叉立管都不得转动。鞍座齿形螺母及鞍管销的紧固力矩应不大于20N·m。5.4鞍座强度试验

将鞍座及鞍管固定在如图3所示的试验夹具上,鞍座下部与转动轴之间的距离为560mm,再在鞍管上装3kg重锤,然后让其向前、向后自然倒下各30次,鞍座或鞍管均不得有明显破损或变形。

5.5鞍座固定性能试验

应符合QB/T1717中5.2规定。

轮胎与轮辋配合性能试验

轮胎充气至标称气压,将独轮车置于平坦路面上,并使其处于直立状态,将脚转到离地最近位置,并使脚暨面与地面平行,然后将独轮车朝脚离地近的一侧倾斜20°~25°时,除轮胎外,其余各部都不得触及地面。将独轮车轮胎充入标称充气压的110%后,用支架贴住外胎全周侧面,将车轮水平支起,然后对车轴垂直施加2kN的荷重,经30s后,轮胎与轮辋间的配合仍应完好。而且车轮体各部不得有异常。

5.7车轮静负荷性能试验

QB/T2416—98

轮胎充气压至标称气压,将车轮轴固定后,如图4所示,在轮辋上荷重180N,经1min后,除去荷重测其永久变形量。鞍座

(前)

水泥板免费标准bzxz.net

/固定具

固定具

(后)

3kg 重锤

试验台

转动轴

固定台

QB/T2416—98

5.8合成树脂一体车轮静负荷性能试验将车轮轴固定后,如图5所示,在轮辋上荷重500N,经1min后,除去荷重测其永久变形量。

固定具

周定具

5.9合成树脂一体车轮耐温试验

轮胎充气压至标称气压,在15℃~20℃的温度下放置30min,然后再将温度加到(30土5)℃放置4h。按图6所示,测量加温前后轮辋宽的变化。轮辋宽

5.10合成树脂体车轮落下试验

轮胎充气压至标称气压,装在图7所示的试验机上,再固定20kg重锤(包括夹具重量),然后从400mm高度落下两次,次以对准轮辐着地,另一次在两轮辐中间着地,各部不得有龟裂、破损或明显变形。

5.11精度试验

QB/T2416-98

5.11.1用专用游标卡尺或专用塞尺测量叉腿内侧与轮胎的间隙。5.11.2

用专用游标卡尺或专用塞尺测量叉脚内侧与轮辋的间隙。用百分表测量轮辋的端面和径向圆跳动量。20kg

5.11.4固定车轮,卸下鞍座。按图8所示,使叉架垂直向前或向后倾斜5°,叉架应自然倒下。

5.12外观质量

采用目测法。

5.13电镀件质量试验

按QB/T1217中5.1.2的规定。

5.14油漆件质量试验

5.14.1漆膜外观试验

按QB/T1218中4.1的规定。

5.14.2漆膜硬度试验

按QB/T1218中4.4的规定。

5.14.3漆膜抗腐蚀试验

按QB/T1218中4.3的规定。

(后)

6检验规则

QB/T2416-98

(前)

6.1产品须经质量检验部门检验合格,并附有合格证,方能出厂。6.2出厂检验、型式检验项目

固定具

出厂检验项目见表2。型式检验为全项目进行,有下列情况之一时应进行型式检验。a)新产品定型鉴定时;

b)产品结构或工艺有重大变动,可能影响产品性能时:c)停产半年以上,又恢复生产时;d)正常生产时,每一年进行一次;e)上级部门质量监督检验提出要求时。表2出厂检验项目

油漆件质量

电镀件质量

精度要求

外观质量

6.3样本数

技术要求

本标准条款

试验方法

6.3.1出厂检验采用逐辆检验。

6.3.2型式检验需抽取成车两辆。6.4产品质量判定方法

6.4.1出厂检验合格判定条件

QB/T2416-98

表2中的出厂检验项目,必须全部达到本标准的要求。6.4.2型式检验合格判定条件

a)项目合格与否以试验数据中的低值为准;b)本标准中的4.1,4.2,4.3,4.4,4.6这五个项目必须合格。6.4.3型式检验不合格产品复验条件除不可复验项目外,产品在型式检验中被判为不合格,但型式检验的项目不合格数在四项(包括四项)以下的,允许加倍复验一次,复验后不合格,则作不合格论处7标志、包装、运输、贮存

7.1标志

7.1.1产品标志

产品要有制造厂商标标志,也可根据合同要求确定。7.1.2包装标志

包装纸箱外表面必须有下列标志:a)产品名称、商标:

b)产品代号;

c)数量:

d)毛重:

e)箱体体积:长×宽×高;

f)制造日期;

g)生产厂名、厂址;

h)“怕湿”、“小心轻放”图示标志应符合GB191的规定:i)按需要可加其它标志。

7.2包装

独轮车出厂都应采用纸箱包装。应按产品包装工艺的规定装入相应纸箱内,并用打包带捆扎结实,并附有产品合格证和使用说明书。使用说明书应包括以下内容:a)产品名称、型号、制造单位、执行本标准号;b)骑行者的身材规定:

c)组装方法:

d)骑行前的安全检查;

e)骑行方法;

f)保养维修及调整周期方法;

g)其它注意事项。

7.3运输

纸箱必须放平,在搬运时,应轻拿轻放,不准抛掷,如遇雨雪天气,应在箱上加盖油布以防受潮。

7.4贮存

QB/T2416—98

装有独轮车产品的箱子,应放在干燥通风,相对湿度不大于60%的场地,不准同活性化学品放在一起,纸箱距地面不小于100mm。在正常贮存条件下,保证产品出厂六个月内不变质。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。