QB/T 2321-1997

基本信息

标准号: QB/T 2321-1997

中文名称:服装机械:与直刀裁剪机

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2128555

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2321-1997.

6试验方法

6.1 外观质量

第5.1.1~5.1.4条试验方法,在光照度为600土 200Lx光线下,试验距离为500mm,用目视判定。

6.2 安全性能

6.2.1 第5.2.1条试验方法

按GB 3883.1中11.1、 11.2规定的方法试验泄漏电流。

6.2.2 第5.2.2条试验方法

用5o0V兆欧表测定裁剪机带电部件与金属外壳间的绝缘电阻。

6.2.3 第5.2.3条试验方法

在耐压试验台上对裁剪机带电部件与金属外壳间施加1500V.50Hz的基本正弦波试验电压,试验时以不超过试验电压的一半开始,然后迅速增加到1500V试验电压,历时1min, 如需做第二次试验,试验电压应降为1300V。

6.2.4 第5.2.4条试验方法

按GB 3883. 1中24.5规定的方法测定。

6.3 机器性能

6.3.1第5.3.1条试验方法

裁剪机各润滑孔加注润滑油后,空载运转5min,停转10min, 用缝纫机专用扭矩仪(精度为土1% )连续测定四次,取其最大扭矩值。

6.3.2第5.3.2条 试验方法

将裁剪机置于倾斜度0.1000的一级平板上,将量程不大于20N的拉力机(精度为2级)置于刀架距底板上20mm处,向前水平拉动。

6.3.3第5.3.3条试验方 法

整机提离台面,目视板翼应能自然下垂。用百分表(精度为0. 02mm)测定底板高度。

6.3.4第5.3.4条试验方法

裁剪机置于平板上,用角尺(精度为1级)和游标卡尺(精度为0.02mm)测定。运转性能

6.4.1 第5.4.1条试验方法

6.4.1.1试验条件

6试验方法

6.1 外观质量

第5.1.1~5.1.4条试验方法,在光照度为600土 200Lx光线下,试验距离为500mm,用目视判定。

6.2 安全性能

6.2.1 第5.2.1条试验方法

按GB 3883.1中11.1、 11.2规定的方法试验泄漏电流。

6.2.2 第5.2.2条试验方法

用5o0V兆欧表测定裁剪机带电部件与金属外壳间的绝缘电阻。

6.2.3 第5.2.3条试验方法

在耐压试验台上对裁剪机带电部件与金属外壳间施加1500V.50Hz的基本正弦波试验电压,试验时以不超过试验电压的一半开始,然后迅速增加到1500V试验电压,历时1min, 如需做第二次试验,试验电压应降为1300V。

6.2.4 第5.2.4条试验方法

按GB 3883. 1中24.5规定的方法测定。

6.3 机器性能

6.3.1第5.3.1条试验方法

裁剪机各润滑孔加注润滑油后,空载运转5min,停转10min, 用缝纫机专用扭矩仪(精度为土1% )连续测定四次,取其最大扭矩值。

6.3.2第5.3.2条 试验方法

将裁剪机置于倾斜度0.1000的一级平板上,将量程不大于20N的拉力机(精度为2级)置于刀架距底板上20mm处,向前水平拉动。

6.3.3第5.3.3条试验方 法

整机提离台面,目视板翼应能自然下垂。用百分表(精度为0. 02mm)测定底板高度。

6.3.4第5.3.4条试验方法

裁剪机置于平板上,用角尺(精度为1级)和游标卡尺(精度为0.02mm)测定。运转性能

6.4.1 第5.4.1条试验方法

6.4.1.1试验条件

标准图片预览

标准内容

【分类编号】Y99

备案号:624—1997

中华人民共和国轻工行业标准

服装机械

直刀裁剪机

QB/T2321—97

本标准由中国轻工总会质量标准部提出。本标准由全国服装机械标准化技术委员会归口。本标准主要起草单位:上海服装(集团)服装机械有限公司。本标准主要起草人:应振国。

:自本标准实施之日起,同时代替GB12074一89《服装机械本标准首次修订。

真力裁剪机》。

中华人民共和国轻工行业标准

服装.机械

直刀裁剪机

QB/T2321—97

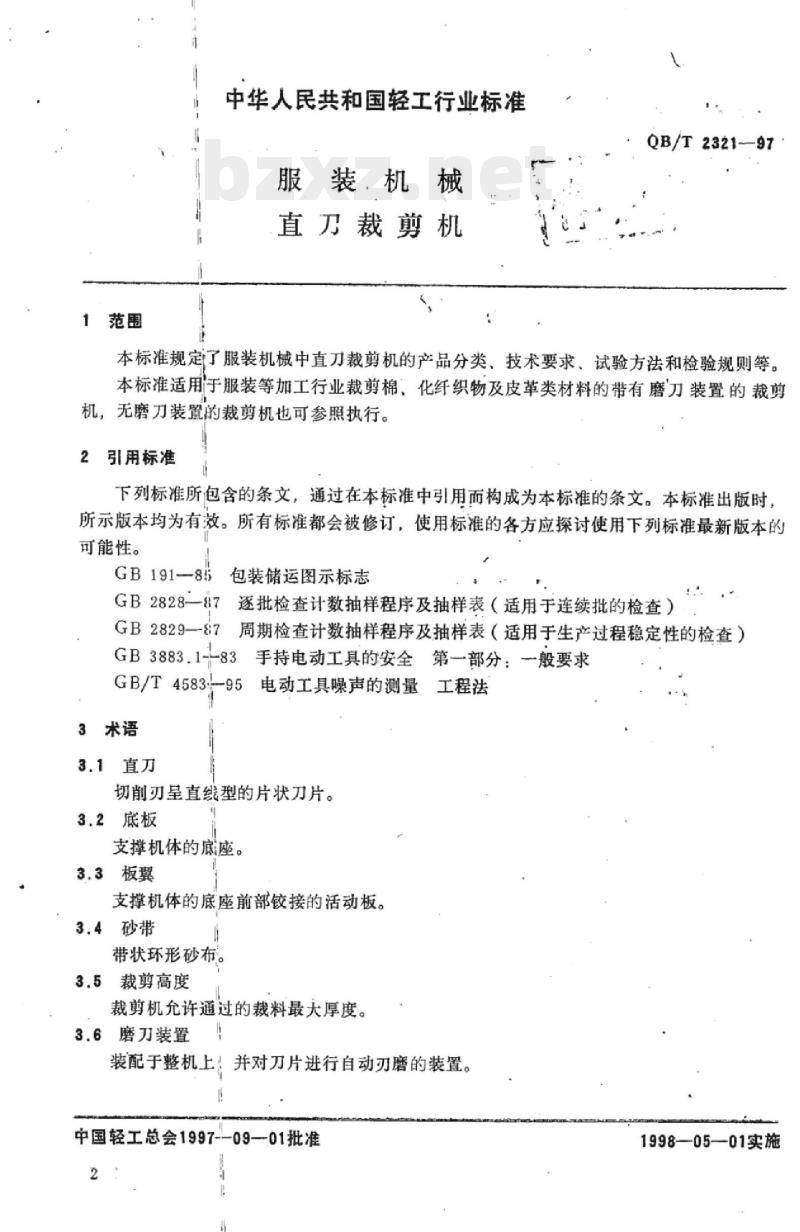

本标准规定了服装机械中直刀裁剪机的产品分类、技术要求、试验方法和检验规则等。本标准适用于服装等加工行业裁剪棉、化纤织物及皮革类材料的带有磨刀装置的裁剪机,无磨刀装置的裁剪机也可参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时所示版本均为有效。所有标准都会被修订,使用标准的各方应探讨使用下列标准最新版本的可能性。

GB191-85包装储运图示标志

GB2828-87逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB2829—87周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB3883.1-83手持电动工具的安全第一部分:一般要求GB/T4583+-95电动工具噪声的测量工程法3术语

3.1直刀

切削刃呈直线型的片状刀片。

3.2底板

支撑机体的底座。

3.3板翼

支撑机体的底座前部铰接的活动板。3.4砂带

带状环形砂布。

3.5裁剪高度

裁剪机允许通过的裁料最大厚度。3.6磨刀装置

装配于整机上!并对刀片进行自动刃磨的装置。中国轻工总会1997--09—01批准2

1998-—05—01实施

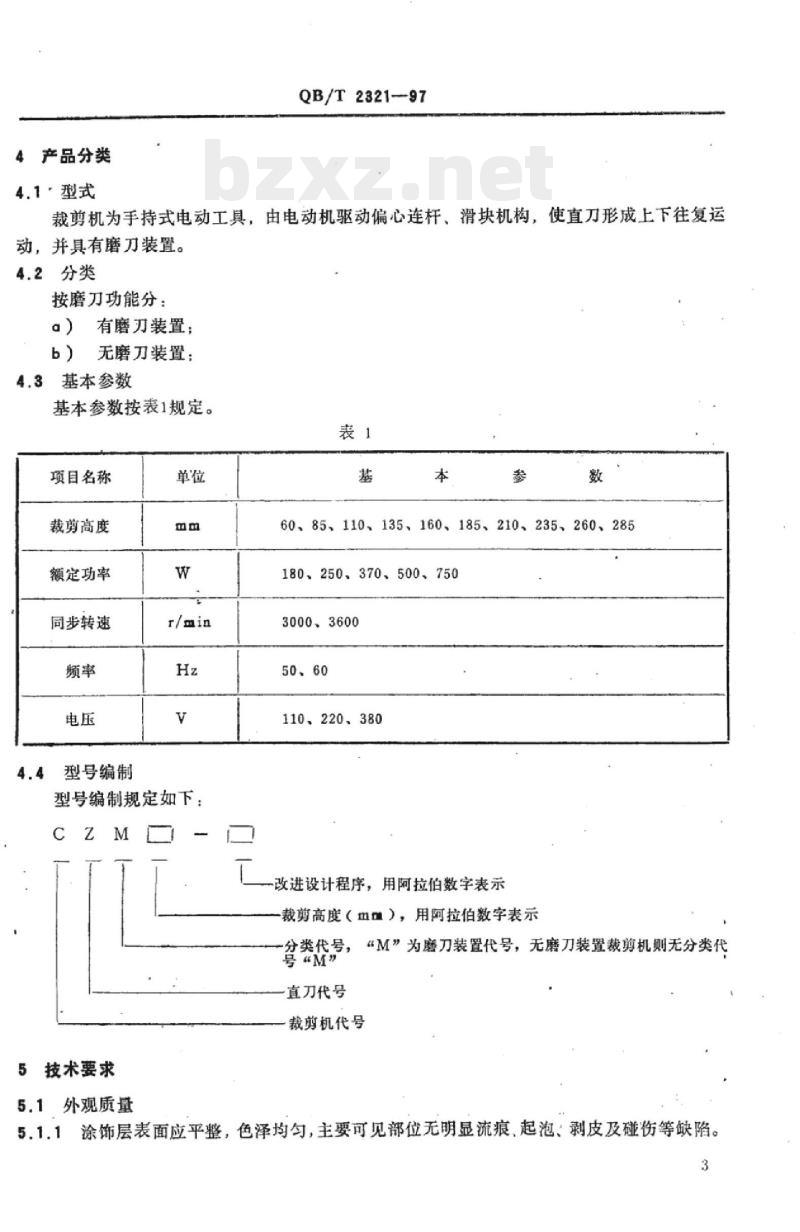

4产品分类

QB/T2321-97

4.1*型式

裁剪机为手持式电动工具,由电动机驱动偏心连杆、滑块机构,使直刀形成上下往复运动,并具有磨刀装置。

4.2分类

按磨刀功能分:

。)有磨刀装置:

b)无磨刀装置;

4.3基本参数

基本参数按表1规定。

项目名称

裁剪高度

额定功率

同步转速

型号编制

型号编制规定如下:

5技术要求

5.1外观质量

60、85、110、135、160、185、210、235、260、285180、250、370、500、750

3000、3600

50、60

110、220、380

改进设计程序,用阿拉伯数字表示裁剪高度(m),用阿拉伯数字表示分类代号,

直刀代号

“M”为磨刀装置代号,无磨刀装置裁剪机则无分类代裁剪机代号

5.1.1涂饰层表面应平整,色泽均匀,主要可见部位无明显流痕、起泡、剥皮及碰伤等缺陷。3

QB/T2321-97

5.1.2铭牌应图文清晰,内容完整,位置正确,无明显划伤。5.1.3电镀件表面应平整光滑、色泽致,不应有漏镀、起皮、斑点,擦伤及锈蚀等缺陷。

5.1.4氧化件表面应色泽均匀,不应有空白、沉淀物光斑点、擦伤及锈蚀等缺陷。5.2安全性能

泄漏电流不超过0.75mA。

5.2.2绝缘电阻不小于5M9。

5.2.3介电强度试验时不发生闪络和击穿现象。接地端于和其联接的零件,必须是耐腐蚀并且是低电阻的,接地电阻不得超过0.12。5.2.43

接地处应有牢固明显的接地标志。5.3整机性能

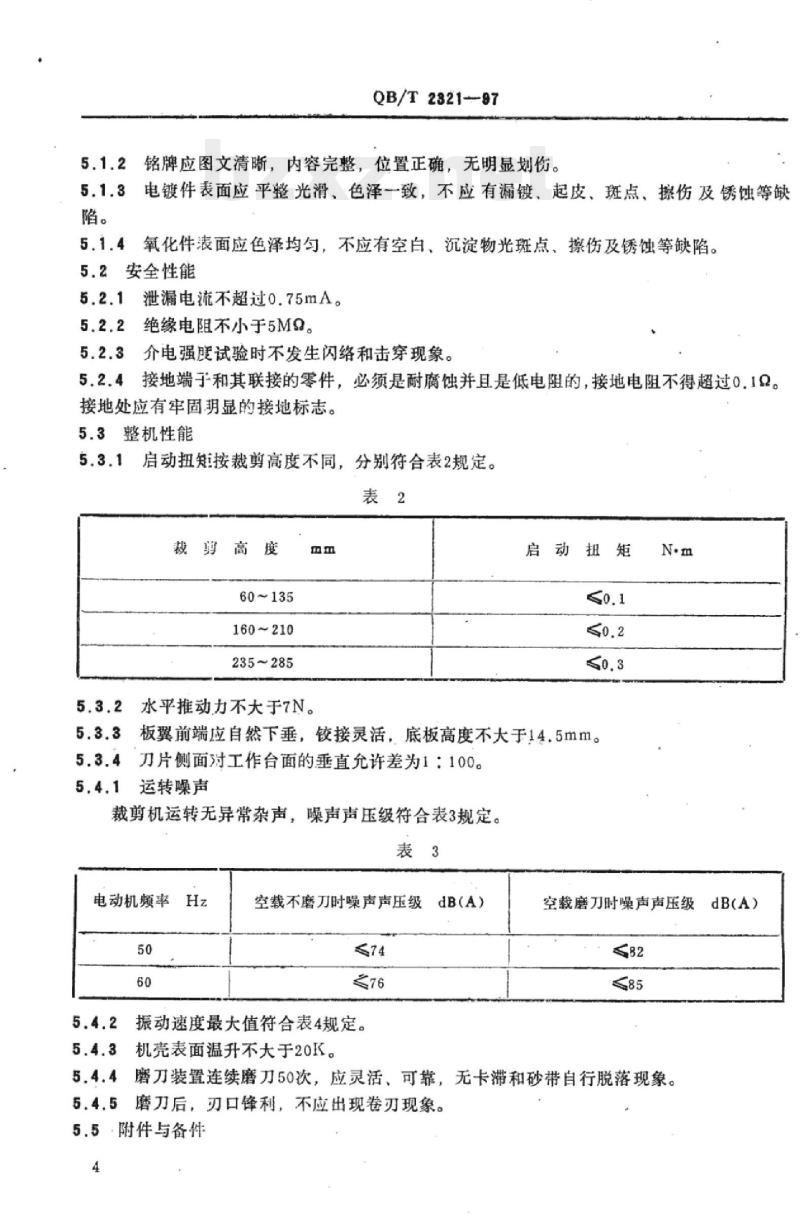

启动扭短按裁剪高度不同,分别符合表2规定。表2

裁剪高度

60~135

160~210

235~285

5.3.2水平推动力不大于7N。

启动扭矩

5.3.3板翼前端应自然下垂,铰接灵活,底板高度不大于14.5mm。5.3.4刀片侧面对工作台面的垂直允许差为1:100。5.4.1运转噪声

裁剪机运转无异常杂声,噪声声压级符合表3规定。表3

电动机频率Hz

空载不磨刀时噪声声压级

5.4.2振动速度最大值符合表4规定。5.4.3机壳表面温升不大于20。

空载磨刀时噪声声压级

5.4.4磨刀装置连续磨刀50次,应灵活、可靠,无卡滞和砂带自行脱落现象。5.4.5磨刀后,刃口锋利,不应出现卷刃现象。5.5·附件与备件

QB/T2321--97

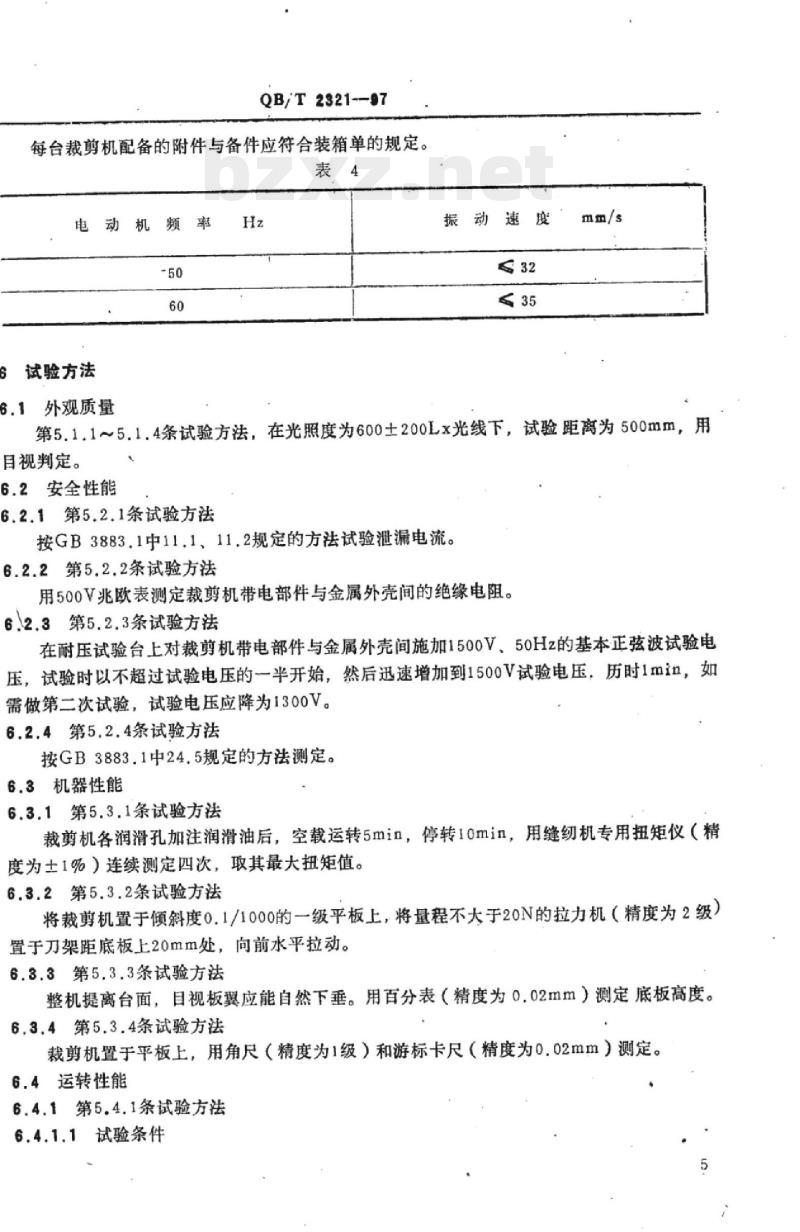

每台裁剪机配备的附件与备件应符合装箱单的规定。表4

电动机

6试验方法

6.1外观质量

第5.1.1~5.1.4条试验方法,在光照度为600土200Lx光线下,试验距离为500mm,用目视判定。

6.2安全性能

6.2.1第5.2.1条试验方法

按GB3883.1中11.1、11.2规定的方法试验泄漏电流。6.2.2第5.2.2条试验方法

用500V兆欧表测定裁剪机带电部件与金属外壳间的绝缘电阻。6.2.3第5.2.3条试验方法

在耐压试验台上对裁剪机带电部件与金属外壳间施加1500V、50Hz的基本正弦波试验电压,试验时以不超过试验电压的一半开始,然后迅速增加到1500V试验电压,历时1min,如需做第二次试验,试验电压应降为1300V。6.2.4第5.2.4条试验方法

按GB3883.1中24.5规定的方法测定。6.3机器性能

6.3.1第5.3.1条试验方法

裁剪机各润滑孔加注润滑油后,空载运转5min,停转10min,用缝纫机专用扭矩仪(精度为土1%)连续测定四次,取其最大扭矩值。6.3.2第5.3.2条试验方法

将裁剪机置于倾斜度0.1/1000的一级平板上,将量程不大于20N的拉力机(精度为2级)置于刀架距底板上20mm处,向前水平拉动。6.3.3第5.3.3条试验方法

整机提离台面,目视板翼应能自然下垂。用百分表(精度为0.02mm)测定底板高度。6.3.4第5.3.4条试验方法

裁剪机置于平板上,用角尺(精度为1级)和游标卡尺(精度为0.02mm)测定。6.4运转性能

6.4.1第5.4.1条试验方法

6.4.1.1试验条件

加注润滑油,空转5min:

QB/T2321-97

裁剪机与周围物件的距离不少于1m:背景干扰噪声声压级比机器噪声声压级低10dB(A)以上:裁剪机置于按GB4583中6.1规定的试验台上:传声器以裁剪机电机几何中心为测定点,距测定点前、后、左、右和上方各1m。6.4.1.2试验仪器

精度为土0.\dB(A)的声级计。6.4.1.3试验取值

五个测定点所测得噪声值,取其算术平均值。6.4.2第5.4.2条试验方法

将裁剪机置放有2mm厚耐油橡胶垫的已校平的平板上,接通电源,将精度为土0.5dB(A)振动测量仪的传感器固定在底板上表面,距刀架对称中心两侧15mm处进行测定。6.4.3第5.4.3条试验方法

裁剪机接通电源,空载运转1h后,将测温计(精度为1C)置于与电机轴线呈45水平夹角的机壳中心外表面测定。

6.4.4第5.4.4条试验方法

裁剪机接通电源后,连续操作磨刀装置,目视测定。6.4.5、第5.4.5条试验方法

在裁剪机刀刃处涂色,操作磨刀装置3次,目视测定。6.4.6附件与备件

目视测定。

7检验规则

检验分类

检验分为出厂检验和型式检验。7.2不合格分类

不合格按质量特性表示单位产品质量的重要性,可分为:A类不合格:单位产品的极重要质量特性不符合规定;a

B类不合格:单位产品的重要质量特性不符合规定;b

C类不合格:单位产品的一般质量特性不符合规定。7.3出厂检验

7.3.1对出厂的产品实行全数检验。7.3.2检验项目

检验项目及不合格分类见7.3.1表5。7.3.3单个产品的合格判定

单个产品在满尼下列条件时,即判为合格。a)未出现A、B类不合格项目:

未出现2项以上C类不合格项目。检验项目

QB/T2821—9T

:出厂检验

型式检验

7.3.4.收货方有权按照GB2828的规定对交付批进行抽样检查,具体抽样检查实施方案按表6规定。

抽样方案

正常检验二次抽样

检查水平

A类不合格

般检查水平Ⅱ

若收货方对合格质量水平另有要求,供需双方可重新商定。注:

型式检验

B类不合格

C类不合格

QB/T2321-—97

7.4.1凡属下列情况之一,应进行型式检验。a)

新产品或老产品转产的试制定型鉴定:b)

产品结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每年进行一次:

d)产品停产半年以上,恢复生产时:质量监督机构提出型式检验要求时。7.4.2

型式检验项目,不合格分类见表5。型式检验按GB2829的规定进行检查,具体抽样检查实施方案按表7。表7

抛样方案

二次抽样

样本数

A类不合格

不合格质量水平RQL

B类不合格

若同时做型式检验和出厂检验,应先做型式检验,8标志、包装、运输及贮存

8.1标志

8.1.1机器应有耐久性铭牌。

铭牌上应清晰地标出以下内容:a)

制造厂名:

注册商标:

产品名称:bzxZ.net

产品型号:

制造日期或编号。

8.2包装

机器应用牢固的包装箱包装,并有防潮保护措施。8.2.2

C类不合格。

型式检验不合格,不再做出厂检包装措施应是以保证在一般运输和保管条件下,不致因颠震、装卸、受潮和侵入灰尘而使机器受到损伤。

8.2.3在包装前,应对机器不涂镀的外露金属表面涂刷防锈剂。8.2.4

每台机器应具备下列文件:

产品合格证:

使用说明书:

装箱单。

QB/T.2321—97

包装箱外表面应清晰地标出或表明以下各项内容:a)

产品名称:

产品标准代号及编号:

产品型号:

净重、毛重:

外形尺寸:长×宽×高:

制造厂名。

包装储运图示标志应符合G.B191规定。8.3运输

机器在装卸及运输过程中,应防止颠震及剧烈的冲撞。8.4贮存

包装后的产品,应储存在通风、干燥的室内,周围空气不应有腐蚀性气体存在。产品从出厂日期算起,超过六个月应开箱做防锈处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:624—1997

中华人民共和国轻工行业标准

服装机械

直刀裁剪机

QB/T2321—97

本标准由中国轻工总会质量标准部提出。本标准由全国服装机械标准化技术委员会归口。本标准主要起草单位:上海服装(集团)服装机械有限公司。本标准主要起草人:应振国。

:自本标准实施之日起,同时代替GB12074一89《服装机械本标准首次修订。

真力裁剪机》。

中华人民共和国轻工行业标准

服装.机械

直刀裁剪机

QB/T2321—97

本标准规定了服装机械中直刀裁剪机的产品分类、技术要求、试验方法和检验规则等。本标准适用于服装等加工行业裁剪棉、化纤织物及皮革类材料的带有磨刀装置的裁剪机,无磨刀装置的裁剪机也可参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时所示版本均为有效。所有标准都会被修订,使用标准的各方应探讨使用下列标准最新版本的可能性。

GB191-85包装储运图示标志

GB2828-87逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB2829—87周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB3883.1-83手持电动工具的安全第一部分:一般要求GB/T4583+-95电动工具噪声的测量工程法3术语

3.1直刀

切削刃呈直线型的片状刀片。

3.2底板

支撑机体的底座。

3.3板翼

支撑机体的底座前部铰接的活动板。3.4砂带

带状环形砂布。

3.5裁剪高度

裁剪机允许通过的裁料最大厚度。3.6磨刀装置

装配于整机上!并对刀片进行自动刃磨的装置。中国轻工总会1997--09—01批准2

1998-—05—01实施

4产品分类

QB/T2321-97

4.1*型式

裁剪机为手持式电动工具,由电动机驱动偏心连杆、滑块机构,使直刀形成上下往复运动,并具有磨刀装置。

4.2分类

按磨刀功能分:

。)有磨刀装置:

b)无磨刀装置;

4.3基本参数

基本参数按表1规定。

项目名称

裁剪高度

额定功率

同步转速

型号编制

型号编制规定如下:

5技术要求

5.1外观质量

60、85、110、135、160、185、210、235、260、285180、250、370、500、750

3000、3600

50、60

110、220、380

改进设计程序,用阿拉伯数字表示裁剪高度(m),用阿拉伯数字表示分类代号,

直刀代号

“M”为磨刀装置代号,无磨刀装置裁剪机则无分类代裁剪机代号

5.1.1涂饰层表面应平整,色泽均匀,主要可见部位无明显流痕、起泡、剥皮及碰伤等缺陷。3

QB/T2321-97

5.1.2铭牌应图文清晰,内容完整,位置正确,无明显划伤。5.1.3电镀件表面应平整光滑、色泽致,不应有漏镀、起皮、斑点,擦伤及锈蚀等缺陷。

5.1.4氧化件表面应色泽均匀,不应有空白、沉淀物光斑点、擦伤及锈蚀等缺陷。5.2安全性能

泄漏电流不超过0.75mA。

5.2.2绝缘电阻不小于5M9。

5.2.3介电强度试验时不发生闪络和击穿现象。接地端于和其联接的零件,必须是耐腐蚀并且是低电阻的,接地电阻不得超过0.12。5.2.43

接地处应有牢固明显的接地标志。5.3整机性能

启动扭短按裁剪高度不同,分别符合表2规定。表2

裁剪高度

60~135

160~210

235~285

5.3.2水平推动力不大于7N。

启动扭矩

5.3.3板翼前端应自然下垂,铰接灵活,底板高度不大于14.5mm。5.3.4刀片侧面对工作台面的垂直允许差为1:100。5.4.1运转噪声

裁剪机运转无异常杂声,噪声声压级符合表3规定。表3

电动机频率Hz

空载不磨刀时噪声声压级

5.4.2振动速度最大值符合表4规定。5.4.3机壳表面温升不大于20。

空载磨刀时噪声声压级

5.4.4磨刀装置连续磨刀50次,应灵活、可靠,无卡滞和砂带自行脱落现象。5.4.5磨刀后,刃口锋利,不应出现卷刃现象。5.5·附件与备件

QB/T2321--97

每台裁剪机配备的附件与备件应符合装箱单的规定。表4

电动机

6试验方法

6.1外观质量

第5.1.1~5.1.4条试验方法,在光照度为600土200Lx光线下,试验距离为500mm,用目视判定。

6.2安全性能

6.2.1第5.2.1条试验方法

按GB3883.1中11.1、11.2规定的方法试验泄漏电流。6.2.2第5.2.2条试验方法

用500V兆欧表测定裁剪机带电部件与金属外壳间的绝缘电阻。6.2.3第5.2.3条试验方法

在耐压试验台上对裁剪机带电部件与金属外壳间施加1500V、50Hz的基本正弦波试验电压,试验时以不超过试验电压的一半开始,然后迅速增加到1500V试验电压,历时1min,如需做第二次试验,试验电压应降为1300V。6.2.4第5.2.4条试验方法

按GB3883.1中24.5规定的方法测定。6.3机器性能

6.3.1第5.3.1条试验方法

裁剪机各润滑孔加注润滑油后,空载运转5min,停转10min,用缝纫机专用扭矩仪(精度为土1%)连续测定四次,取其最大扭矩值。6.3.2第5.3.2条试验方法

将裁剪机置于倾斜度0.1/1000的一级平板上,将量程不大于20N的拉力机(精度为2级)置于刀架距底板上20mm处,向前水平拉动。6.3.3第5.3.3条试验方法

整机提离台面,目视板翼应能自然下垂。用百分表(精度为0.02mm)测定底板高度。6.3.4第5.3.4条试验方法

裁剪机置于平板上,用角尺(精度为1级)和游标卡尺(精度为0.02mm)测定。6.4运转性能

6.4.1第5.4.1条试验方法

6.4.1.1试验条件

加注润滑油,空转5min:

QB/T2321-97

裁剪机与周围物件的距离不少于1m:背景干扰噪声声压级比机器噪声声压级低10dB(A)以上:裁剪机置于按GB4583中6.1规定的试验台上:传声器以裁剪机电机几何中心为测定点,距测定点前、后、左、右和上方各1m。6.4.1.2试验仪器

精度为土0.\dB(A)的声级计。6.4.1.3试验取值

五个测定点所测得噪声值,取其算术平均值。6.4.2第5.4.2条试验方法

将裁剪机置放有2mm厚耐油橡胶垫的已校平的平板上,接通电源,将精度为土0.5dB(A)振动测量仪的传感器固定在底板上表面,距刀架对称中心两侧15mm处进行测定。6.4.3第5.4.3条试验方法

裁剪机接通电源,空载运转1h后,将测温计(精度为1C)置于与电机轴线呈45水平夹角的机壳中心外表面测定。

6.4.4第5.4.4条试验方法

裁剪机接通电源后,连续操作磨刀装置,目视测定。6.4.5、第5.4.5条试验方法

在裁剪机刀刃处涂色,操作磨刀装置3次,目视测定。6.4.6附件与备件

目视测定。

7检验规则

检验分类

检验分为出厂检验和型式检验。7.2不合格分类

不合格按质量特性表示单位产品质量的重要性,可分为:A类不合格:单位产品的极重要质量特性不符合规定;a

B类不合格:单位产品的重要质量特性不符合规定;b

C类不合格:单位产品的一般质量特性不符合规定。7.3出厂检验

7.3.1对出厂的产品实行全数检验。7.3.2检验项目

检验项目及不合格分类见7.3.1表5。7.3.3单个产品的合格判定

单个产品在满尼下列条件时,即判为合格。a)未出现A、B类不合格项目:

未出现2项以上C类不合格项目。检验项目

QB/T2821—9T

:出厂检验

型式检验

7.3.4.收货方有权按照GB2828的规定对交付批进行抽样检查,具体抽样检查实施方案按表6规定。

抽样方案

正常检验二次抽样

检查水平

A类不合格

般检查水平Ⅱ

若收货方对合格质量水平另有要求,供需双方可重新商定。注:

型式检验

B类不合格

C类不合格

QB/T2321-—97

7.4.1凡属下列情况之一,应进行型式检验。a)

新产品或老产品转产的试制定型鉴定:b)

产品结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每年进行一次:

d)产品停产半年以上,恢复生产时:质量监督机构提出型式检验要求时。7.4.2

型式检验项目,不合格分类见表5。型式检验按GB2829的规定进行检查,具体抽样检查实施方案按表7。表7

抛样方案

二次抽样

样本数

A类不合格

不合格质量水平RQL

B类不合格

若同时做型式检验和出厂检验,应先做型式检验,8标志、包装、运输及贮存

8.1标志

8.1.1机器应有耐久性铭牌。

铭牌上应清晰地标出以下内容:a)

制造厂名:

注册商标:

产品名称:bzxZ.net

产品型号:

制造日期或编号。

8.2包装

机器应用牢固的包装箱包装,并有防潮保护措施。8.2.2

C类不合格。

型式检验不合格,不再做出厂检包装措施应是以保证在一般运输和保管条件下,不致因颠震、装卸、受潮和侵入灰尘而使机器受到损伤。

8.2.3在包装前,应对机器不涂镀的外露金属表面涂刷防锈剂。8.2.4

每台机器应具备下列文件:

产品合格证:

使用说明书:

装箱单。

QB/T.2321—97

包装箱外表面应清晰地标出或表明以下各项内容:a)

产品名称:

产品标准代号及编号:

产品型号:

净重、毛重:

外形尺寸:长×宽×高:

制造厂名。

包装储运图示标志应符合G.B191规定。8.3运输

机器在装卸及运输过程中,应防止颠震及剧烈的冲撞。8.4贮存

包装后的产品,应储存在通风、干燥的室内,周围空气不应有腐蚀性气体存在。产品从出厂日期算起,超过六个月应开箱做防锈处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。