QB/T 2256-1996

基本信息

标准号: QB/T 2256-1996

中文名称:工业用缝纫机GC型高速平缝缝纫机机头

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4003473

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2256-1996.

1范围

QB/T 2256规定了GC型高速平缝缝纫机机头的产品分类.技术要求,试验方法.检验规则、包装、运输和贮存。

QB/T 2256适用于缝制薄.中厚.厚料纺织物的GC型高速平缝缝纫机机头(以下简称机头’)。

2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会破修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 191-90 包装储运图示标志

GB/T 406-93本色棉 右技术要求

GB2828--87逐批检查计数抽样程序及抽样表

GB2829--87周期检查i计数抽样程序及抽样表

GB" 4514-84缝纫机产 品型号编制规则

GB 4515-84 线迹的分类和术语

GB 5325-89精梳涤棉混纺本色布

GB 6835-86棉缝纫线

QB/T 1177-91 工 业缝纫机噪声级测试方法

QB/T 1178-91 工 业縫纫机振动的测试方法

QB/T 2045-94 工 业用缝纫机线缝皱缩和缝料层潜移的测试方法

QB/T 2252- -96缝纫 机机头启动转矩测试方法

ZBY 17004-85 缝纫 机包装

ZBY 17022-89 缝纫 机烘漆技术条件

3产品分类

3.1 型式

本机头为平板式机体,采用连杆挑线,旋梭勾线,下送料,形成GB 4515规定的301线迹。

3.2基本参数

机头的基本参数按表1规定。

1范围

QB/T 2256规定了GC型高速平缝缝纫机机头的产品分类.技术要求,试验方法.检验规则、包装、运输和贮存。

QB/T 2256适用于缝制薄.中厚.厚料纺织物的GC型高速平缝缝纫机机头(以下简称机头’)。

2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会破修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 191-90 包装储运图示标志

GB/T 406-93本色棉 右技术要求

GB2828--87逐批检查计数抽样程序及抽样表

GB2829--87周期检查i计数抽样程序及抽样表

GB" 4514-84缝纫机产 品型号编制规则

GB 4515-84 线迹的分类和术语

GB 5325-89精梳涤棉混纺本色布

GB 6835-86棉缝纫线

QB/T 1177-91 工 业缝纫机噪声级测试方法

QB/T 1178-91 工 业縫纫机振动的测试方法

QB/T 2045-94 工 业用缝纫机线缝皱缩和缝料层潜移的测试方法

QB/T 2252- -96缝纫 机机头启动转矩测试方法

ZBY 17004-85 缝纫 机包装

ZBY 17022-89 缝纫 机烘漆技术条件

3产品分类

3.1 型式

本机头为平板式机体,采用连杆挑线,旋梭勾线,下送料,形成GB 4515规定的301线迹。

3.2基本参数

机头的基本参数按表1规定。

标准图片预览

标准内容

中华人民共和国轻工行业标准

工业用缝纫机

GC型高速平缝缝纫机机头

QB/T2256--96

本标准是对ZBY17020--88的修订。下列为本版本对于88年版主要技术内容的改变,一1范围中增加了适用于缝制薄、厚料纺织物机头:4.1外观质量中增加了涂膜耐冲击强度、涂膜耐磨、涂膜硬度:一4.3缝纫性能中增加了普通缝纫、线缝皱缩,并改缝料层潜移量为潜移率:-44运转性能中增加了机构配合间隙以及机头运转6h后的间隙变化量。本标准规定的检验规则,采用GB2828一87《逐批检查计数抽样程序及抽样表》、GB2829-87《周期检查计数抽样程序及抽样表》中规定的抽样方法。本标准由中国轻工总会质量标准部提出。本标准由全国缝纫机标准化中心归口。本标准起草单位:上海市缝纫机研究所、上海工业缝纫机股份有限公司。本标准主要起草人:傅一峰周玉竺,姚关龙。自本标准实施之日起,原轻工业部发布的专业标准ZBY17020-88《工业缝纫机GC型高速平缝缝纫机机头》作废。60

1范围

中华人民共和国轻工行业标准

工业用缝纫机

GC型高速平缝缝纫机机头

QB/T2256—96

本标准规定了GC型高速平鲨缝纫机机头的产品分类、技术要求、试验方法.检验规则、包装、运输和贮存。

本标准适用于缝制薄、中厚,厚料纺织物的GC型高速平缝缝纫机机头(以下简称\机头”)。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB191—90

包装储运图示标志

GB/T406—93

GB2828—87

GB2829—87

GB'4514—84

GB4515—84

GB5325—89

GB6835—86

本色棉有技术要求

逐批检查计数抽样程序及抽样表周期检查计数抽样程序及抽样表缝纫机产品型号编制规则

线迹的分类和术语

精梳涤棉混纺本色布

棉缝纫线

QB/T1177-—91

QB/T1178-91

QB/T2045--94

QB/T2252-—96

ZBY17004-—85

ZBY17022-89

3产品分类

3.1型式

工业缝纫机

噪声级测试方法

工业缝纫机振动的测试方法

工业用缝纫机线缝皱缩和缝料层潜移的测试方法缝纫机机头启动转矩测试方法

缝纫机包装

缝纫机烘漆技术条件

本机头为平板式机体,采用连杆挑线,旋梭勾线,下送料,形成GB4515规定的301线。

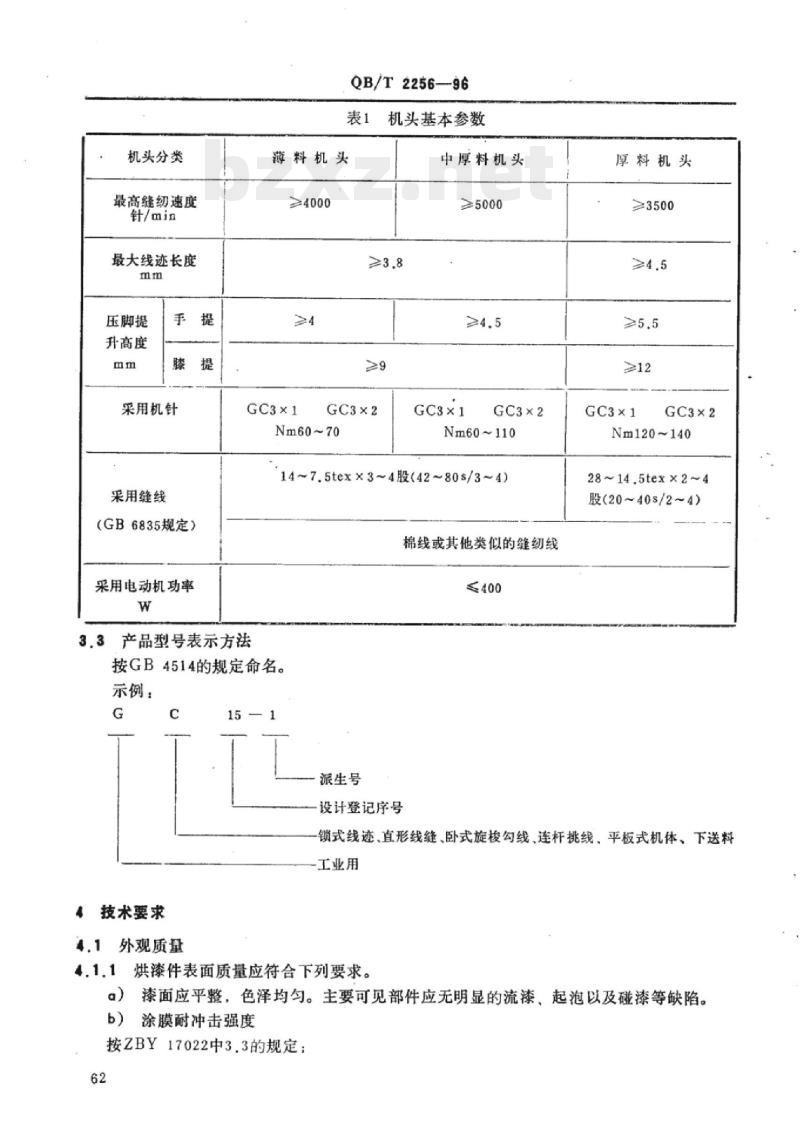

3.2基本参数

机头的基本参数按表1规定。

中国轻工总会1996—11-15批准

1997—07—01实施

机头分类

最高缝纫速度

针/min

最大线迹长度

压脚提

升高度

采用机针

采用缝线

(GB6835规定)

采用电动机功率

QB/T2256—--96

表1机头基本参数

薄料机头

≥4000

GC3×1

GC3×2

Nm60~70

中厚料机头

GC3×1

GC3×2

Nm60~110

14~7.5tex×3~4股(42-80s/3-4)棉线或其他类似的缝纫线

3.3产品型号表示方法

按GB4514的规定命名。

示例:

、技术要求

4.1外观质量

派生号

设计登记序号

厚料机头

≥3500

GC3×1

GC3×2

Nm120~140

28~14.5tex×2~4

股(20~40s/2~4)

锁式线迹、直形线缝、卧式旋梭勾线、连杆挑线、平板式机体、下送料工业用

41.1烘漆件表面质量应符合下列要求。a)漆面应平整,色泽均匀。主要可见部件应无明显的流漆、起泡以及碰漆等缺陷。b)涂膜耐冲击强度

按ZBY17022中3.3的规定:

c)涂膜耐磨

按ZBY17022中3.5的规定;

d)涂膜硬度

按ZBY17022中3.6的规定。

QB/T2256--96

4.1.2机头表面不应有锈斑、污渍:标牌应完整,位置正确,无明显伤痕。4.1.3机头外露零件无毛刺。

4.1.4发黑件表面应色泽均句,不应有空白、沉淀物、光斑点、擦伤及锈蚀等缺陷。4.1.5电镀件镀层表面应无锈蚀、剥离。主要表面应无明显的气泡、泛点、针孔和毛刺,并且光滑、平整、色泽基本··政。4.2机器性能

线迹长度、缝线张力和压脚压力应均能调节。4.2.1

4.2.2压脚提升锁住后应能起松线作用。4.2.3在最大线迹长度时,倒送扳手的始动作用力应不大于13N,放开扳手应能完全复位。4.2.4顺、倒线迹长度基本一致,其长度的相对误差不大于13%。4.2.5最大线迹长度薄料中厚料机头应不小于3.8mm,厚料机头应不小于4.5mm。4.3缝纫性能

4.3.1普通缝纫缝纫长度1000mm,缝纫2次,不得有断针、断线、跳针和浮线。4.3.2层缝缝纫缝纫长度503mm,缝纫5次,不得有断针、断线、跳针和浮线。4.3.3连续缝纫缝纫长度5m,不得有断针,断线、跳针、浮线。高低速缝纫线迹长度应基本致,其长度的相对误差不大于13%。4.3.4

缝纫长度300mm内,线迹歪斜数应不超过3个。4.3.6薄料机头线缝皱缩

a)上层皱缩率不大于1.5%:

下层皱缩率不大于2.5%。

缝料层潜移率薄料、中厚料机头应不大于1%,厚料机头不作规定。4.37

4.4运转性能

4.4.1运转噪声

缝纫速度为最高缝速时,应开异常杂声:b)

噪声声压级不大于85dB(A)。

4.4.2振动位移不大于300m。

4.4.3启动转矩不大于0.4Vm。

4.4.4运转时润滑系统的供油及回油应良好,4.4.5机头密封性应良好,各结合面不应有机油渗出。4.5机构配合间隙

机头各主要机构的间隙尺寸应符合下列要求。4.5.1刺料机构运动方向不大于0.06mm。4.5.2挑线机构不大于:

a)运动方向0.10mm:

b)平面方向

4.5.3送料机构

o.25mm。

不大于:

。)运动方向

拾牙方向

0.10mm。

QB/T2256-96

勾线机构圆周方向不大于45°。4.6机头运转6h后,各主要机构的间隙变化量4.6.1刺料机构

挑线机构

运动方向

b)平面方向

送料机构

a)运动方向

b)抬牙方向

不大于0.03mm:

不大于

0.05mm;

不大于

0.07mm。

4.6.4勾线机构

不大于5°。

4.7附件与备件

每台机头配备的附件与备件应符合产品使用说明书或装箱单规定。5试验方法

5.1外观质量

在光照度为600土2001x光线下,检验距离为300mm,用目测判定。5.1.1烘漆件表面

a)漆面外观按5.1;

b)涂膜耐冲击强度

按ZBY17022中4.3的规定;

c)涂膜耐磨

按ZBY17022中4.5的规定;

d)涂膜硬度

按ZBY17022中4.6的规定。

5.1.2机头表面按5.1。

5.1.3外露件按5.1。

5.1.4发黑件按5.1。

5.1.5电镀件按5.1。

5.2机器性能

5.2.1机构调节

线迹长度、缝线张力、压脚压力的调节在“缝纫性能试验”项目中,按使用说明书规定的方法调整。

5.2.2松线作用

使压脚处于最低位置,挑线杆位于最高点,按使用说明书规定穿绕针线,经过挑线杆的64

QB/T2256-96

穿线孔,线端头结挂质量为5Cg的码后垂直悬下,提升压脚至锁住,在过线钉端拉动针线,使码离开底板平面约20mm距离时打结固定在过线钉上。用剪刀剪断过线钉和过线钩之间的线段时,础码应能自行下落。5.2.3倒送扳手始动作用力和自由复位。)提升压脚至锁住,将线迹长度调节到最大值,使弹簧秤垂直向下顶在倒送扳手端部,缓慢施力,读出扳手开始移动时的测试值,即为始动作用力的大小:b)用手按下扳手,放松后,扳手应能复位。E.2.4顺、倒线迹长度一致性

按表2规定的试验条件和图1所示缝纫后,用游标卡尺分别量出距折点50mm外顺向、倒向的10个线迹的长度,按公式1)计算,求得其相对误差。Ea.

La-Lb1

×100%

式中:Ea一一顺,倒线迹长度相对误差;La—顺向10个线迹的长度,mm:Lb——倒向10个线迹的长度,mm。La

5.2.5最大线迹长度

(1)bZxz.net

按表2规定的试验条件进行缝纫,用游标卡尺在线缝上量出10个线迹长度,取其算术平均值即为最大线迹长度。

5.3缝纫性能

。)试验前将机头外表擦净,清除针板、送料牙、旋梭以及过线部分的污物,加润滑油用最高缝速的80%运转5min后,按表2规定的试验条件逐项试验;b)缝纫速度用无接触式测速仪测试,试验缝纫速度允差为一3%;c)每项试验前允许调节压脚压力、缝线张力。线迹长度并进行试缝,在正式试验时不允许调节。

5.3.1普通缝纫

按表2规定的试验条件缝纫10c0mmX2次。65

5.3.2层缝

QB/T2256—96

将试料按图2、图3所示折叠缝固,按表2规定的试验条件缝纫5行。表2试验条件

试验项目

顺倒线迹长度一致性

最大线迹长度

普通缝纫

连续缝纫

高低缝速线迹长度

-致性

线迹歪余舒

线缝起载

缝料层潜移率

500×100

500x100

1000×100

500×100

2000×100

500×100

500×100

线迹长度

薄料中厚料厚料薄、中厚料厚料2

2-6-2-6-2

按QB/T2045规定

薄料机头选用GB5325规定的T/C158~T/C165涤棉细平布为试料,中厚料机头选用GB406规定的130细平布为试料:厚料机头选用GB406规定的605~611纱卡其为试料。2层

图2薄、中厚料层缝

最高缝速的80%

最高缝速的80%

最高缝速

最高缝速的90%

最高缝速

高速为最高缝速,低

速为最高缝速的40%

最高缝速的80%

5.3.3连续缝纫

QB/T2256—96

图3厚料层缝

将试料上、下层前后错开叠在一起,将首尾相接成环状缝固(周长2m),按表2规定试验条件连续缝纫5m。

5.3.4高低缝速线迹长度一致性

按表2规定的试验条件和图4所示缝纫后,用游标卡尺分别量出中间的10个线迹的长度,按公式(2)计算,求得其相对误差。Eb

ILh-L1]

式中:Eb—高、低速线迹长度相对误差:Lh-—高速10个线迹的长度,mm;L1-低速10个线迹的长度,mm。

5.3.5线迹歪斜

10个线迹

高速缝

低速缝

试验方法如图5所示。按表2规定的试验条件缝纫后,取线缝中间长度300mm段,用量角器测量其中的线迹。线迹延长线与线缝中心线的夹角大于6°30\,则判定该线迹歪斜。67

5.3.6线缝皱缩

QB/T2256-—96

630°以内

按QB/T2045的规定进行试验。

5.3.7缝料层潜移率

按QB/T2045的规定进行试验。

5.4运转性能

5.4.1运转噪声

a)异常杂声

线迹延长线

线缝中心线

将线迹长度调至3mm,提升压脚至锁住,以最高缝速空载运转,用耳听法判定:b)噪声级试验

按QB/T1177规定进行试验。

5.4.2振动位移

按QB/T1178规定进行试验。

5.4.3启动转矩

按QB/T2252规定进行试验。

5.4.4润滑

目测油窗检查供油情况:

试验结束后卸下面板检查回油情况。密封

在连续缝纫项目试验结束后检查缝料是否有油迹:b)

目测机头表面各结合面及油盘是否漏油。5.5机构配合运动方向

5.5.1刺料机构

卸下面板,转动上轮,使针杆处于最低点。按图6所示,在针杆下端用弹簧秤施加5N推动力,在其上端用杠杆式千分表测得的读数绝对值即为针杆运动方向间隙尺寸。68

5.52挑线机构

)运动方向

QB/T2256-96

卸下挑线杆护罩,转动上轮,使挑线杆处于最高点,固定上轴后节,使其不能转动。按图7所示,在穿线孔位置用弹簧秤施加1N推拉力,在挑线杆上端用杠杆式千分表测得的读数绝对值即为挑线杆运动方向间隙尺寸。b)平面方向

卸下挑线杆护罩,转动上轮,使挑线杆处于最高点,固定上轴后节使其不能转动。按图8所示,用弹簧秤施加1N的推拉力,用杠杆式千分表测得的读数绝对值即为挑线杆平面方向间隙的尺寸。

挪线杆

推拉力

5.5.3送料机构

。)运动方向

卸下针板:将线迹长度调至最大,转动上轮使送料牙处于最前方位置。按图9所示用弹黄秤施加5N的推拉力,用杠杆式千分表测得读数绝对值即为送料机构运动方向间隙尺寸。69

b)拾牙方向

QB/T2256—96

拉力5N

推力5N

卸下针板,将线迹长度调至最大,转动上轮使送料牙处于最前方位置。按图10所示用弹簧秤施加5N的推拉力,杠杆式千分表测得读数绝对值即为送料机构抬牙方向间隙尺寸。S

抬牙方向

推拉力5N

5.5.4勾线机构圆周方向

转动上轮使针杆处于最高点,用专用夹具固定下轴。选定一专用量棒,其一端有能够与上轮支头螺孔相配合的外螺纹,按图11所示,旋进量棒至上轮支头螺孔,并使其处于水平位置。用弹簧秤施加3N推拉力,按公式(3)计算,求得勾线机构圆周方向的间隙尺寸。0=2tg-1

式中:e-

一勾线机构圆周方向间隙尺寸,分:一量棒摆动量,mm;

1-—千分表测量点至上轮中心的垂直距离,mm。70

(3)

5.6机头运转后间隙变化量

QB/T2256--96

机头以最高缝速的90%运转,运行10s停5s,6h后按5.5条规定逐项进行试验,按公式(4)计算变化量。

5152-511

式中:间隙变化量,mm或分:

5.——运转后的间源,mm或分;51—运转前的间隙,mm或分。

5.7附件与备件

按产品使用说明书或装箱单规定逐项点数检查。检验规则

6.1出厂产品必须经生产厂质量检验合格,并附有检验合格证,压脚下面附有该机头的连续线迹的缝样,缝样尺寸1×b,100mm×30mm。E.2检验分类

产品检验分出厂检验(交收检查)和型式检验(例行检验)二类。6.2.1出厂检验

产品交货时收货方有权按本标准规定的出检验项目进行验收。6.2.2型式检验

有下列情况之一,需对产品质量进行全面考核,应进行型式检验。a)

新产品或老产品转厂生产的试制定型鉴定:b)

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产三个月应周期性进行一次检验:d)产品长期停产后,恢复生产时;出厂检验结果与上次型式检验有较大差异时;f)

上级质量监督机构提出进行型式检验的要求时。产品质量特性及检验分类

产品质量特性及检验分类见麦3。6.3

出厂检验规则

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

工业用缝纫机

GC型高速平缝缝纫机机头

QB/T2256--96

本标准是对ZBY17020--88的修订。下列为本版本对于88年版主要技术内容的改变,一1范围中增加了适用于缝制薄、厚料纺织物机头:4.1外观质量中增加了涂膜耐冲击强度、涂膜耐磨、涂膜硬度:一4.3缝纫性能中增加了普通缝纫、线缝皱缩,并改缝料层潜移量为潜移率:-44运转性能中增加了机构配合间隙以及机头运转6h后的间隙变化量。本标准规定的检验规则,采用GB2828一87《逐批检查计数抽样程序及抽样表》、GB2829-87《周期检查计数抽样程序及抽样表》中规定的抽样方法。本标准由中国轻工总会质量标准部提出。本标准由全国缝纫机标准化中心归口。本标准起草单位:上海市缝纫机研究所、上海工业缝纫机股份有限公司。本标准主要起草人:傅一峰周玉竺,姚关龙。自本标准实施之日起,原轻工业部发布的专业标准ZBY17020-88《工业缝纫机GC型高速平缝缝纫机机头》作废。60

1范围

中华人民共和国轻工行业标准

工业用缝纫机

GC型高速平缝缝纫机机头

QB/T2256—96

本标准规定了GC型高速平鲨缝纫机机头的产品分类、技术要求、试验方法.检验规则、包装、运输和贮存。

本标准适用于缝制薄、中厚,厚料纺织物的GC型高速平缝缝纫机机头(以下简称\机头”)。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB191—90

包装储运图示标志

GB/T406—93

GB2828—87

GB2829—87

GB'4514—84

GB4515—84

GB5325—89

GB6835—86

本色棉有技术要求

逐批检查计数抽样程序及抽样表周期检查计数抽样程序及抽样表缝纫机产品型号编制规则

线迹的分类和术语

精梳涤棉混纺本色布

棉缝纫线

QB/T1177-—91

QB/T1178-91

QB/T2045--94

QB/T2252-—96

ZBY17004-—85

ZBY17022-89

3产品分类

3.1型式

工业缝纫机

噪声级测试方法

工业缝纫机振动的测试方法

工业用缝纫机线缝皱缩和缝料层潜移的测试方法缝纫机机头启动转矩测试方法

缝纫机包装

缝纫机烘漆技术条件

本机头为平板式机体,采用连杆挑线,旋梭勾线,下送料,形成GB4515规定的301线。

3.2基本参数

机头的基本参数按表1规定。

中国轻工总会1996—11-15批准

1997—07—01实施

机头分类

最高缝纫速度

针/min

最大线迹长度

压脚提

升高度

采用机针

采用缝线

(GB6835规定)

采用电动机功率

QB/T2256—--96

表1机头基本参数

薄料机头

≥4000

GC3×1

GC3×2

Nm60~70

中厚料机头

GC3×1

GC3×2

Nm60~110

14~7.5tex×3~4股(42-80s/3-4)棉线或其他类似的缝纫线

3.3产品型号表示方法

按GB4514的规定命名。

示例:

、技术要求

4.1外观质量

派生号

设计登记序号

厚料机头

≥3500

GC3×1

GC3×2

Nm120~140

28~14.5tex×2~4

股(20~40s/2~4)

锁式线迹、直形线缝、卧式旋梭勾线、连杆挑线、平板式机体、下送料工业用

41.1烘漆件表面质量应符合下列要求。a)漆面应平整,色泽均匀。主要可见部件应无明显的流漆、起泡以及碰漆等缺陷。b)涂膜耐冲击强度

按ZBY17022中3.3的规定:

c)涂膜耐磨

按ZBY17022中3.5的规定;

d)涂膜硬度

按ZBY17022中3.6的规定。

QB/T2256--96

4.1.2机头表面不应有锈斑、污渍:标牌应完整,位置正确,无明显伤痕。4.1.3机头外露零件无毛刺。

4.1.4发黑件表面应色泽均句,不应有空白、沉淀物、光斑点、擦伤及锈蚀等缺陷。4.1.5电镀件镀层表面应无锈蚀、剥离。主要表面应无明显的气泡、泛点、针孔和毛刺,并且光滑、平整、色泽基本··政。4.2机器性能

线迹长度、缝线张力和压脚压力应均能调节。4.2.1

4.2.2压脚提升锁住后应能起松线作用。4.2.3在最大线迹长度时,倒送扳手的始动作用力应不大于13N,放开扳手应能完全复位。4.2.4顺、倒线迹长度基本一致,其长度的相对误差不大于13%。4.2.5最大线迹长度薄料中厚料机头应不小于3.8mm,厚料机头应不小于4.5mm。4.3缝纫性能

4.3.1普通缝纫缝纫长度1000mm,缝纫2次,不得有断针、断线、跳针和浮线。4.3.2层缝缝纫缝纫长度503mm,缝纫5次,不得有断针、断线、跳针和浮线。4.3.3连续缝纫缝纫长度5m,不得有断针,断线、跳针、浮线。高低速缝纫线迹长度应基本致,其长度的相对误差不大于13%。4.3.4

缝纫长度300mm内,线迹歪斜数应不超过3个。4.3.6薄料机头线缝皱缩

a)上层皱缩率不大于1.5%:

下层皱缩率不大于2.5%。

缝料层潜移率薄料、中厚料机头应不大于1%,厚料机头不作规定。4.37

4.4运转性能

4.4.1运转噪声

缝纫速度为最高缝速时,应开异常杂声:b)

噪声声压级不大于85dB(A)。

4.4.2振动位移不大于300m。

4.4.3启动转矩不大于0.4Vm。

4.4.4运转时润滑系统的供油及回油应良好,4.4.5机头密封性应良好,各结合面不应有机油渗出。4.5机构配合间隙

机头各主要机构的间隙尺寸应符合下列要求。4.5.1刺料机构运动方向不大于0.06mm。4.5.2挑线机构不大于:

a)运动方向0.10mm:

b)平面方向

4.5.3送料机构

o.25mm。

不大于:

。)运动方向

拾牙方向

0.10mm。

QB/T2256-96

勾线机构圆周方向不大于45°。4.6机头运转6h后,各主要机构的间隙变化量4.6.1刺料机构

挑线机构

运动方向

b)平面方向

送料机构

a)运动方向

b)抬牙方向

不大于0.03mm:

不大于

0.05mm;

不大于

0.07mm。

4.6.4勾线机构

不大于5°。

4.7附件与备件

每台机头配备的附件与备件应符合产品使用说明书或装箱单规定。5试验方法

5.1外观质量

在光照度为600土2001x光线下,检验距离为300mm,用目测判定。5.1.1烘漆件表面

a)漆面外观按5.1;

b)涂膜耐冲击强度

按ZBY17022中4.3的规定;

c)涂膜耐磨

按ZBY17022中4.5的规定;

d)涂膜硬度

按ZBY17022中4.6的规定。

5.1.2机头表面按5.1。

5.1.3外露件按5.1。

5.1.4发黑件按5.1。

5.1.5电镀件按5.1。

5.2机器性能

5.2.1机构调节

线迹长度、缝线张力、压脚压力的调节在“缝纫性能试验”项目中,按使用说明书规定的方法调整。

5.2.2松线作用

使压脚处于最低位置,挑线杆位于最高点,按使用说明书规定穿绕针线,经过挑线杆的64

QB/T2256-96

穿线孔,线端头结挂质量为5Cg的码后垂直悬下,提升压脚至锁住,在过线钉端拉动针线,使码离开底板平面约20mm距离时打结固定在过线钉上。用剪刀剪断过线钉和过线钩之间的线段时,础码应能自行下落。5.2.3倒送扳手始动作用力和自由复位。)提升压脚至锁住,将线迹长度调节到最大值,使弹簧秤垂直向下顶在倒送扳手端部,缓慢施力,读出扳手开始移动时的测试值,即为始动作用力的大小:b)用手按下扳手,放松后,扳手应能复位。E.2.4顺、倒线迹长度一致性

按表2规定的试验条件和图1所示缝纫后,用游标卡尺分别量出距折点50mm外顺向、倒向的10个线迹的长度,按公式1)计算,求得其相对误差。Ea.

La-Lb1

×100%

式中:Ea一一顺,倒线迹长度相对误差;La—顺向10个线迹的长度,mm:Lb——倒向10个线迹的长度,mm。La

5.2.5最大线迹长度

(1)bZxz.net

按表2规定的试验条件进行缝纫,用游标卡尺在线缝上量出10个线迹长度,取其算术平均值即为最大线迹长度。

5.3缝纫性能

。)试验前将机头外表擦净,清除针板、送料牙、旋梭以及过线部分的污物,加润滑油用最高缝速的80%运转5min后,按表2规定的试验条件逐项试验;b)缝纫速度用无接触式测速仪测试,试验缝纫速度允差为一3%;c)每项试验前允许调节压脚压力、缝线张力。线迹长度并进行试缝,在正式试验时不允许调节。

5.3.1普通缝纫

按表2规定的试验条件缝纫10c0mmX2次。65

5.3.2层缝

QB/T2256—96

将试料按图2、图3所示折叠缝固,按表2规定的试验条件缝纫5行。表2试验条件

试验项目

顺倒线迹长度一致性

最大线迹长度

普通缝纫

连续缝纫

高低缝速线迹长度

-致性

线迹歪余舒

线缝起载

缝料层潜移率

500×100

500x100

1000×100

500×100

2000×100

500×100

500×100

线迹长度

薄料中厚料厚料薄、中厚料厚料2

2-6-2-6-2

按QB/T2045规定

薄料机头选用GB5325规定的T/C158~T/C165涤棉细平布为试料,中厚料机头选用GB406规定的130细平布为试料:厚料机头选用GB406规定的605~611纱卡其为试料。2层

图2薄、中厚料层缝

最高缝速的80%

最高缝速的80%

最高缝速

最高缝速的90%

最高缝速

高速为最高缝速,低

速为最高缝速的40%

最高缝速的80%

5.3.3连续缝纫

QB/T2256—96

图3厚料层缝

将试料上、下层前后错开叠在一起,将首尾相接成环状缝固(周长2m),按表2规定试验条件连续缝纫5m。

5.3.4高低缝速线迹长度一致性

按表2规定的试验条件和图4所示缝纫后,用游标卡尺分别量出中间的10个线迹的长度,按公式(2)计算,求得其相对误差。Eb

ILh-L1]

式中:Eb—高、低速线迹长度相对误差:Lh-—高速10个线迹的长度,mm;L1-低速10个线迹的长度,mm。

5.3.5线迹歪斜

10个线迹

高速缝

低速缝

试验方法如图5所示。按表2规定的试验条件缝纫后,取线缝中间长度300mm段,用量角器测量其中的线迹。线迹延长线与线缝中心线的夹角大于6°30\,则判定该线迹歪斜。67

5.3.6线缝皱缩

QB/T2256-—96

630°以内

按QB/T2045的规定进行试验。

5.3.7缝料层潜移率

按QB/T2045的规定进行试验。

5.4运转性能

5.4.1运转噪声

a)异常杂声

线迹延长线

线缝中心线

将线迹长度调至3mm,提升压脚至锁住,以最高缝速空载运转,用耳听法判定:b)噪声级试验

按QB/T1177规定进行试验。

5.4.2振动位移

按QB/T1178规定进行试验。

5.4.3启动转矩

按QB/T2252规定进行试验。

5.4.4润滑

目测油窗检查供油情况:

试验结束后卸下面板检查回油情况。密封

在连续缝纫项目试验结束后检查缝料是否有油迹:b)

目测机头表面各结合面及油盘是否漏油。5.5机构配合运动方向

5.5.1刺料机构

卸下面板,转动上轮,使针杆处于最低点。按图6所示,在针杆下端用弹簧秤施加5N推动力,在其上端用杠杆式千分表测得的读数绝对值即为针杆运动方向间隙尺寸。68

5.52挑线机构

)运动方向

QB/T2256-96

卸下挑线杆护罩,转动上轮,使挑线杆处于最高点,固定上轴后节,使其不能转动。按图7所示,在穿线孔位置用弹簧秤施加1N推拉力,在挑线杆上端用杠杆式千分表测得的读数绝对值即为挑线杆运动方向间隙尺寸。b)平面方向

卸下挑线杆护罩,转动上轮,使挑线杆处于最高点,固定上轴后节使其不能转动。按图8所示,用弹簧秤施加1N的推拉力,用杠杆式千分表测得的读数绝对值即为挑线杆平面方向间隙的尺寸。

挪线杆

推拉力

5.5.3送料机构

。)运动方向

卸下针板:将线迹长度调至最大,转动上轮使送料牙处于最前方位置。按图9所示用弹黄秤施加5N的推拉力,用杠杆式千分表测得读数绝对值即为送料机构运动方向间隙尺寸。69

b)拾牙方向

QB/T2256—96

拉力5N

推力5N

卸下针板,将线迹长度调至最大,转动上轮使送料牙处于最前方位置。按图10所示用弹簧秤施加5N的推拉力,杠杆式千分表测得读数绝对值即为送料机构抬牙方向间隙尺寸。S

抬牙方向

推拉力5N

5.5.4勾线机构圆周方向

转动上轮使针杆处于最高点,用专用夹具固定下轴。选定一专用量棒,其一端有能够与上轮支头螺孔相配合的外螺纹,按图11所示,旋进量棒至上轮支头螺孔,并使其处于水平位置。用弹簧秤施加3N推拉力,按公式(3)计算,求得勾线机构圆周方向的间隙尺寸。0=2tg-1

式中:e-

一勾线机构圆周方向间隙尺寸,分:一量棒摆动量,mm;

1-—千分表测量点至上轮中心的垂直距离,mm。70

(3)

5.6机头运转后间隙变化量

QB/T2256--96

机头以最高缝速的90%运转,运行10s停5s,6h后按5.5条规定逐项进行试验,按公式(4)计算变化量。

5152-511

式中:间隙变化量,mm或分:

5.——运转后的间源,mm或分;51—运转前的间隙,mm或分。

5.7附件与备件

按产品使用说明书或装箱单规定逐项点数检查。检验规则

6.1出厂产品必须经生产厂质量检验合格,并附有检验合格证,压脚下面附有该机头的连续线迹的缝样,缝样尺寸1×b,100mm×30mm。E.2检验分类

产品检验分出厂检验(交收检查)和型式检验(例行检验)二类。6.2.1出厂检验

产品交货时收货方有权按本标准规定的出检验项目进行验收。6.2.2型式检验

有下列情况之一,需对产品质量进行全面考核,应进行型式检验。a)

新产品或老产品转厂生产的试制定型鉴定:b)

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产三个月应周期性进行一次检验:d)产品长期停产后,恢复生产时;出厂检验结果与上次型式检验有较大差异时;f)

上级质量监督机构提出进行型式检验的要求时。产品质量特性及检验分类

产品质量特性及检验分类见麦3。6.3

出厂检验规则

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。