QB/T 2373-2007

基本信息

标准号: QB/T 2373-2007

中文名称:制酒机械装瓶压盖机

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3071744

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2373-2007.Beer machinery Filler and capper.

QB/T 2373规定了装瓶压盖机的术语和定义、结构型式、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 2373适用于生产能力000瓶/-~0000瓶h的啤酒装瓶压益机,也适用于汽酒、汽水:矿泉水等含有二氧化碳' (饮料的装瓶压盖机(以下简称“产品”)

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括拗误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容 器

GB 2893安全色

GB 2894安全标志

GB/T3768-1996声学声压法测定噪声源声功率级 反射面 上方采用包络测景表面的简易法

GB 4544啤酒瓶

GB 4806.1食 品用橡胶制品卫生标准

GB 4927啤酒

GB/T 4928- 2001啤酒分析方法

GB5226.1- -2002机械安全 机械电'(设备 第1部分:通用技术条件

GB 9969.1工业产 品使用说明书总则

GB/T 13306标牌

GB/T 13384机电产 品包装通用技术条件

GB/T 13521冠形瓶盖

GB/T 14253轻 工机械通用技术条件

GB 16798食品机械安全卫生

3术语和定义

下列术语和定义适用于本标准。

3.1灌装物料flling material本产品所灌装的液态饮品及其添加物。

3.2灌装温度flling temperature产品的液缸内灌装物料的温度(C)

QB/T 2373规定了装瓶压盖机的术语和定义、结构型式、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 2373适用于生产能力000瓶/-~0000瓶h的啤酒装瓶压益机,也适用于汽酒、汽水:矿泉水等含有二氧化碳' (饮料的装瓶压盖机(以下简称“产品”)

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括拗误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容 器

GB 2893安全色

GB 2894安全标志

GB/T3768-1996声学声压法测定噪声源声功率级 反射面 上方采用包络测景表面的简易法

GB 4544啤酒瓶

GB 4806.1食 品用橡胶制品卫生标准

GB 4927啤酒

GB/T 4928- 2001啤酒分析方法

GB5226.1- -2002机械安全 机械电'(设备 第1部分:通用技术条件

GB 9969.1工业产 品使用说明书总则

GB/T 13306标牌

GB/T 13384机电产 品包装通用技术条件

GB/T 13521冠形瓶盖

GB/T 14253轻 工机械通用技术条件

GB 16798食品机械安全卫生

3术语和定义

下列术语和定义适用于本标准。

3.1灌装物料flling material本产品所灌装的液态饮品及其添加物。

3.2灌装温度flling temperature产品的液缸内灌装物料的温度(C)

标准图片预览

标准内容

ICS67.260

分类号:X99

:备案号:22719-2008

中华人民共和国轻工行业标准

QB/T2373-2007

代QB/T2373-1998

制酒机械

Beer machinery

2007-12-03发布

装瓶压盖机

Fillerand capper

2008-06-01实施

中华人民共和国国家发展和改革委员会发布

本标准是对QB/T2373一1998《装瓶压盖机》的修订。本标准与QB/T2373一1998相比,主要变化如下:提高了产品技术指标:

QB/T2373—2007

a)装瓶液位精度合格率:2000瓶/h~10000瓶/h不小于88%提高为不小于90%:>10000瓶/h~20000瓶/h不小于90%提高为不小于92%:>20000瓶/h~30000瓶/h不小于93%提离为不小于95%:>30000瓶/h~60000瓶/h不小于94%提高为不小于97%:b)灌装物料损失率:不大于0.8%降低为不大于0.6%:c)破瓶率:不大于0.7%降低为不大于0.5%。增加了技术指标:

a)灌装增氧量平均值:-次抽真空时不大于0.15mgL,:二次抽真空时不大于0.04mg/L;b)瓶颈空气体积:不大于1.5mL。增加了产品单位能耗测试方法:增加了电气安全性能的技术要求:提高了产品可靠性指标:

a)首次大修期大于6000h;

b)整机使用寿命大于25000h。

本标准由中国轻工业联合会提出。本标准由全国轻工机械标准化技术委员会制酒饮料机械分技术委员会、全国制酒饮料机械标准化中心归口。

本标准由广东轻工业机械有限公司负起草,南京轻工业机械厂参加起草。本标准主要起草人:申志勇、张佩珊、何玉堂、许大立、陈能玉、王文竹。本标准自实施之日起,代替原中国轻工总会发布的轻工行业标准QB/T2373一1998《装瓶压盖机》。本标准所代替标准的历次版本发布情况为:-ZBY99038—1990:QB/T2373-1998。1范围

制酒机械装瓶压盖机

QB/T2373—2007

本标准规定了装瓶压盖机的术语和定义、结构型式、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于生产能力2000瓶/h~60000瓶/h的啤酒装瓶压盖机,也适用于汽酒、汽水:矿泉水等含有二氧化碳气饮料的装瓶压盖机(以下简称“产品”)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

GB2893安全色

GB2894安全标志

:声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法GB/T3768—1996声学

GB4544啤酒瓶

食品用橡胶制品卫生标准

GB4927啤酒

GB/T4928—2001

GB5226.1-2002

啤酒分析方法

机械安全机械电气设备第1部分:通用技术条件工业产品使用说明书总则

GB/T13306

GB/T13384

GB/T13521

GB/T14253

机电产品包装通用技术条件

冠形瓶盖

轻工机械通用技术条件

食品机械安全卫生

GB16798

3术语和定义

下列术语和定义适用于本标准。3.1

灌装物料fillingmaterial

本产品所灌装的液态饮品及其添加物。3.2

灌装温度fillingtemperature

产品的液缸内灌装物料的温度(℃)。3.3

灌装压力fillingpressure

产品的液缸内或背压室内的压力(MPa)。1

QB/T2373-2007

装瓶液位精度fillinglevelsprecision灌装物料在灌装后瓶内物料实际液位的高度偏差值(mm)3.5

灌装物料损失率 losingrate of fillingmaterial在装瓶压盖过程中,灌装物料损失的重量与灌装消耗总量之比的百分率。3.6

破瓶率broken bottle rate

实际损瓶数与进入产品的总瓶数之比的百分率。3.7

压盖合格率cappingeligibilityratio压盖合格总数与被检测的总瓶数之比的百分率。3.8

原位清洗功能CIPfunction

不需要移动机器零件就能进行产品内部零件(与灌装物料接触的部位)清洗的功能,3.9

增氧量Increase oxygenvolume

灌装后啤酒中溶解氧比灌装前的增加量(mg/L)。3.10

瓶颈空气体积airvolumeforbottle-neck瓶颈空容体积中的气体排除了二氧化碳气后所剩余的空气体积(mL)。4结构型式

产品的结构型式为回转式装瓶与压盖联合机组,下盖为搅拌式。5技术要求

5.1工作条件

5.1.1用于灌装的玻璃瓶应符合GB4544的规定。5.1.2瓶盖采用冠形瓶盖,应符合GB/T13521的规定。5.1.3灌装温度:0℃~4℃(啤酒):10℃以下(含气饮料)。5.1.4灌装压力:0.15MPa~0.3MPa(啤酒):0.15MPa~0.8MPa(含气饮料)。压力波动绝对值小于0.03MPa。

5.1.5气源压力:0.5MPa~0.6MPa。5.1.6酒缸里背压气体应是纯度为99.99%的二氧化碳气体,二氧化碳含量:啤酒不大于5.5g/L,饮料不大于8g/L。

5.1.7电源要求:380×(1±10%)V,(50±1)Hz。5.2基本要求

5.2.1产品应符合本标准要求,并按照经规定程序批准的图样及技术文件制造。5.2.2液缸的设计及制造应符合GB150的规定。5.2.3产品的焊接件、机械加工件及装配的质应符合GB/T14253的规定。5.2.4凡直接接触灌装物料、背压气体的零件(包括密封件、管道和容器),应符合GB16798的规定。

5.3使用性能

QB/T2373-2007

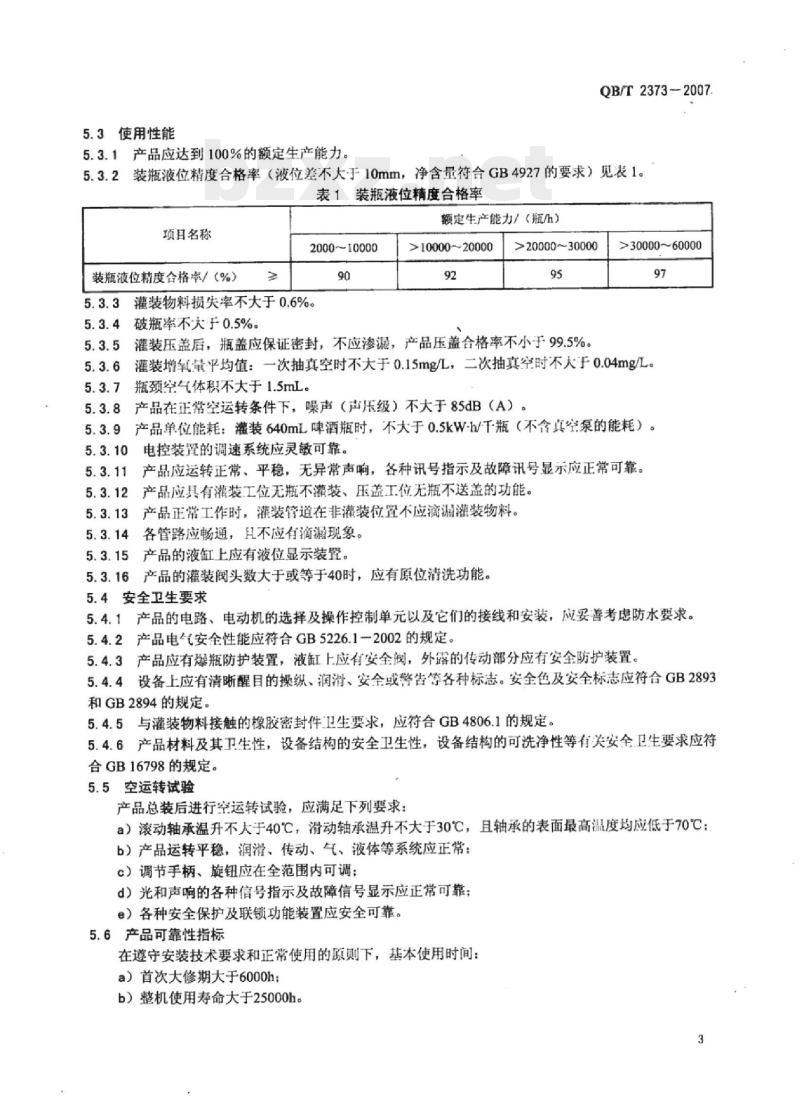

5.3.1产品应达到100%的额定生产能力。装瓶液位精度合格率(液位差不大于10mm,净含量符合GB4927的要求)见表1。5.3.2

表1装瓶液位精度合格率

项目名称

装瓶液位精度合格率/(%)

2000~10000

5.3.3灌装物料损失率不大于0.6%。5.3.4

破瓶率不大于0.5%

额定生产能力/(瓶/h)

>10000~20000

>20000~30000

灌装压盖后,瓶盖应保证密封,不应渗漏,产品压盖合格率不小于99.5%。5.3.5

>30000~60000

灌装增氧量平均值:一次抽真空时不大于0.15mg/L,二次抽真空时不大于0.04mg/L。瓶颈空气体积不大于1.5mL。

产品在正常空运转条件下,噪声(声压级)不大于85dB(A)。产品单位能耗:灌装640mL啤酒瓶时,不大于0.5kW-h/T-瓶(不含真空泵的能耗)。5.3.9

电控装置的调速系统应灵敏可靠。产品应运转正常、平稳,无异常声响,各种讯号指示及故障讯号显示应正常可靠。产品应具有灌装工位无瓶不灌装、压盖工位无瓶不送盖的功能。产品正常工作时,灌装管道在非灌装位置不应滴漏灌装物料。各管路应畅通,且不应有滴现象。产品的液缸上应有液位显示装置。5.3.15

5.3.16产品的灌装阀头数大于或等于40时,应有原位清洗功能。5.4安全卫生要求

5.4.1产品的电路、电动机的选择及操作控制单元以及它们的接线和安装,应妥善考虑防水要求。5.4.2产品电气安全性能应符合GB5226.1-2002的规定。5.4.3产品应有爆瓶防护装置,液缸上应有安全阀,外露的传动部分应有安全防护装置。5.4.4设备上应有清晰醒目的操纵、润滑、安全或警告等各种标志。安全色及安全标志应符合GB2893和GB2894的规定。

5.4.5与灌装物料接触的橡胶密封件卫生要求,应符合GB4806.1的规定。5.4.6产品材料及其卫生性,设备结构的安全卫生性,设备结构的可洗净性等有关安全卫生要求应符合GB16798的规定。

5.5空运转试验

产品总装后进行空运转试验,应满足下列要求:a)滚动轴承温升不大于40℃,滑动轴承温升不大于30℃,且轴承的表面最高温度均应低于70℃:b)产品运转平稳,润滑、传动、气、液体等系统应正常:c)调节手柄、旋钮应在全范围内可调:d)光和声响的各种信号指示及故障信号显示应正常可靠:e)各种安全保护及联锁功能装置应安全可靠。5.6产品可靠性指标

在遵守安装技术要求和正常使用的原则下,基本使用时间:a)首次大修期大于6000h;

b)整机使用寿命大于25000h。

QB/T2373-2007

6试验方法

6.1生产能力的测定

产品出制造厂前,以水为介质,按5.1的有关工作条件,在正常运行的条件下进行测定。产品在生产现场以灌装物料为介质,按5.1的工作条件,在正常运行的条件下进行测定。试验时间不少于20min,按公式(1)计算生产能力,应符合5.3.1的要求。Q=60nF

式中:

Q——生产能力,单位为瓶每小时(瓶/h):n

一灌装机转速,单位为转每分钟(r/min):F每转灌装瓶数量,单位为瓶每转(瓶/)。6.2装瓶液位精度合格率的测定

在生产线测试开始正常运转后随机抽出200瓶样品,用钢直尺测量瓶口全液面的距离。从最低液位起,按GB/T4928-2001中第4章给出的方法测定啤酒净含量负偏差,至符合GB4927要求为止,净含量负偏差符合GB4927的要求且液位差不大于10mm样品瓶为装瓶液位精度合格品,按公式(2)计算装瓶液位精度合格率,应合5.3.2的要求。9

式中:

装瓶液位精度合格率,%:

装瓶液位精度合格品瓶数:

200样瓶数量。

6.3灌装物料损失率的测定

:(2)

灌装物料损失率的测试在规定连续测试总瓶数中进行(在正常灌装情况下)。连续测试总瓶数大于产品灌装阀头数的100倍,测试后按公式(3)计算物料损失率,应符合5.3.3的要求。L=(1-

式中:

L-—灌装物料损失率,%:

一装瓶成品的灌装物料,单位为升(L):G

G2一一可同收利用的灌装物料量,单位为升(L):GbZxz.net

一在测试时间内灌装物料总用量,单位为升(L)。6.4破瓶率的测定

:(3)

产品在正常工作条件下,统计输入产品的总瓶数和破损瓶数(因瓶质问题而破损的除外)。连续统计总瓶数为灌装阀头数的100倍,测试后按公式(4)计算破瓶率,应符合5.3.4的要求。K

式中:

破瓶率,%

破瓶数量,单位为瓶:

输入产品的总瓶数量,单位为瓶。100

QB/T2373—2007

6.5压盖合格率的测定

连续抽取装瓶压盖后的3m(n为压盖机头数)瓶作为样品瓶,将样品瓶直立没没于50℃60℃水中,并保持5min,瓶盖密封处无气泡溢出为压盖合格。按公式(5)计算压盖合格率,应符合5.3.5的要求。

S=m×100

式中:

S压盖合格率,%:

一压盖合格瓶数量,单位为瓶:样品数量,单位为瓶。

灌装增氧量平均值的测定

测试应在同一批啤酒和同一种灌装方式条件下进行。a)灌装机酒缸里背压气体应是纯度为99.99%的二氧化碳气体:(5)

b)在装瓶压盖机运转正常后,从机器的进酒管的取样阀处取样,用溶解氧测定仪测定灌装前酒样的溶解氧含量B:

c)在装瓶压盖机运转正常后,于机器出口处,从连续灌装的200瓶酒中,随机抽取n瓶酒(n为灌装阀数量的10%,H不少于10瓶),用溶解氧测定仪按GB/T4928一2001附录C方法测定各抽检样品瓶的溶解氧含量Zi。

按公式(6)计算灌装增氧量平均值,应符合5.3.6的要求。U=国

式中:

U一灌装后的增氧量平均值,单位为意克每升(mg/L);Z,—各瓶抽检酒的溶解氧含量,单位为毫克每升(mg/L)n溶解氧测定抽检瓶数,单位为瓶;B一一灌装前灌装物料的溶解氧含量,单位为落克每升(mg/L)。(6))

6.7瓶颈空气体积的测定

测试时应在用同一种灌装方式灌装同一批啤酒的条件下进行,并且在灌装后采用正确操作高压起泡的情况下进行。

a)按GB/T4928一2001中12.2所规定的仪器、试剂和试验程序测定瓶颈空气体积:b)在装瓶压盖机运转正带后,于机器出口处,从连续灌装的200瓶酒中,随机抽出S瓶酒(S为灌装阀数量的10%,且不少于10瓶),测定各抽检样品瓶的瓶颈空气体积Y,应符合5.3.7的要求。6.8噪声的测定

产品在正常空运转条件下,按GB/T3768一1996的规定,采用声级计测定产品的空运转噪声,应符合5.3.8的要求。测量表面选用各边与基准体对应平面的矩形平面六面体形表面,测量距离1m,传声器位置参照GB/T3768一1996附录C中图C.6所示,但对产品顶面不进行检测。6.9电能能耗的测定

在产品正常工作状态下,灌装640mL啤酒瓶时,用1级精度电度表测量30min内产品(不含真空泵)的耗电值,并统计测试时间内输出瓶数量,按公式(7)计算电能能耗,应符合5.3.9的要求。5

QB/T2373-2007

式中:

d=1000x

d一耗电量,单位为干瓦时每-f-瓶(kW-h/千瓶):N-一测定时间内的耗电值,单位为于瓦时(kW-h);H一测定时间内的输出瓶数量,单位为瓶。6.10电气安全性能测试

在产品空运转试验前,按GB5226.1一2002中19.2~19.6的规定进行,应符合5.4.1、5.4.2的要求。6.11空运转试验

产品总装后进行空运转试验,空运转试验应从低速逐步调向高速,在额定转速下连续运行1h,应符合5.5的要求。

7检验规则

7.1检验分类

产品检验分为出厂检验和型式检验。7.2出厂检验

7.2.1出厂检验项目

7.2.1.1产品总装后运转试验前,按本标准5.4.1~5.4.6的要求进行检验。7.2.1.2在满足5.1有关工作条件下,分空运转试验和以水为介质进行模拟灌装试验:a)按本标准5.5的要求进行空运转试验:b)按本标准5.3.1、5.3.2及5.3.10~5.3.15要求进行模拟灌装试验。7.2.2判定规则

产品应经制造厂质量检验部门逐台检验,检验合格后方能出厂。出厂“时应有产品合格证书。出厂检验如有不合格项,允许修整后复验,若复验后仍不合格,则判定该产品不合格。7.3型式检验

7.3.1型式检验条件

有下列情况之一时,应进行型式检验。型式检验可在用户厂进行。a)新产品的生产试制定型鉴定:b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:c)产品长期停产后,恢复生产时:d)出厂检验结果与.上次型式检验有较大差异时:e)国家质量监督机构提出进行型式检验的要求时。7.3.2型式检验项目

在满足5.1工作条件下,按本标准技术要求的全部项目进行检验(除5.5外)。7.3.3抽样

型式检验的样品从出厂检验合格的产品提交批中抽取。按该生产批量的20%抽样,但不少于→台。7.3.4判定规则

型式检验的全部项具合格即为型式检验合格,如有不合格项应重新抽检,仍不合格,则判定该批产品型式检验不合格。作5.3.8或5.4.2不合格时,判定该批产品型式检验不合格,不允许重新抽检。8标志。包装、运输、购存

8.1标志

QB/T23732007

每台产品应在明显位置有固定的金属标牌,标牌应符合GB/T13306的规定,其中产品铭牌的内容应包括:

a)型号和名称:

b)额定生产能力;

c)灌装阀头数、压盖头数:

d)装机总容量;

e)产品重量:

f)外形尺寸:

g)出厂编号:

h)出厂日期;

i)制造厂名称。

8.2包装

8.2.1产品包装应符合GB/T13384的规定。8.2.2产品出厂应随机附有下列技术文件:a)产品合格证:

b)产品使用说明书:

c)装箱清单。

8.2.3使用说明书的内容和编写规则应符合GB9969.1的规定。8.3运输

产品整体运输或分件运输的部件,均应适合陆路及水路运输与装载的要求。8.4购存

产品应放在通风、干燥、防雨的室内场地上,存放满6个月应开箱检验,必要时重新去锈、防腐、油漆、包装。

QB/T2373-2007

中华人民共和

轻工行业标准

制酒机械

装瓶压盖机

QB/T2373-2007

中国轻正业出版社出版发行

地址:北京东长安街6号

邮政编码:100740

发行电话:(010)65241695

网址:http://chlip.com.cnEmail:club@chlip.com.cn

轻工业标准化编辑出版委员会编辑地址:北京西城区月坛北小街6号邮政编码:100037

电话:(010)68049923

版权所有

侵权必究

书号:155019.3167

印数:1200册

定价:12.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:X99

:备案号:22719-2008

中华人民共和国轻工行业标准

QB/T2373-2007

代QB/T2373-1998

制酒机械

Beer machinery

2007-12-03发布

装瓶压盖机

Fillerand capper

2008-06-01实施

中华人民共和国国家发展和改革委员会发布

本标准是对QB/T2373一1998《装瓶压盖机》的修订。本标准与QB/T2373一1998相比,主要变化如下:提高了产品技术指标:

QB/T2373—2007

a)装瓶液位精度合格率:2000瓶/h~10000瓶/h不小于88%提高为不小于90%:>10000瓶/h~20000瓶/h不小于90%提高为不小于92%:>20000瓶/h~30000瓶/h不小于93%提离为不小于95%:>30000瓶/h~60000瓶/h不小于94%提高为不小于97%:b)灌装物料损失率:不大于0.8%降低为不大于0.6%:c)破瓶率:不大于0.7%降低为不大于0.5%。增加了技术指标:

a)灌装增氧量平均值:-次抽真空时不大于0.15mgL,:二次抽真空时不大于0.04mg/L;b)瓶颈空气体积:不大于1.5mL。增加了产品单位能耗测试方法:增加了电气安全性能的技术要求:提高了产品可靠性指标:

a)首次大修期大于6000h;

b)整机使用寿命大于25000h。

本标准由中国轻工业联合会提出。本标准由全国轻工机械标准化技术委员会制酒饮料机械分技术委员会、全国制酒饮料机械标准化中心归口。

本标准由广东轻工业机械有限公司负起草,南京轻工业机械厂参加起草。本标准主要起草人:申志勇、张佩珊、何玉堂、许大立、陈能玉、王文竹。本标准自实施之日起,代替原中国轻工总会发布的轻工行业标准QB/T2373一1998《装瓶压盖机》。本标准所代替标准的历次版本发布情况为:-ZBY99038—1990:QB/T2373-1998。1范围

制酒机械装瓶压盖机

QB/T2373—2007

本标准规定了装瓶压盖机的术语和定义、结构型式、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于生产能力2000瓶/h~60000瓶/h的啤酒装瓶压盖机,也适用于汽酒、汽水:矿泉水等含有二氧化碳气饮料的装瓶压盖机(以下简称“产品”)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

GB2893安全色

GB2894安全标志

:声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法GB/T3768—1996声学

GB4544啤酒瓶

食品用橡胶制品卫生标准

GB4927啤酒

GB/T4928—2001

GB5226.1-2002

啤酒分析方法

机械安全机械电气设备第1部分:通用技术条件工业产品使用说明书总则

GB/T13306

GB/T13384

GB/T13521

GB/T14253

机电产品包装通用技术条件

冠形瓶盖

轻工机械通用技术条件

食品机械安全卫生

GB16798

3术语和定义

下列术语和定义适用于本标准。3.1

灌装物料fillingmaterial

本产品所灌装的液态饮品及其添加物。3.2

灌装温度fillingtemperature

产品的液缸内灌装物料的温度(℃)。3.3

灌装压力fillingpressure

产品的液缸内或背压室内的压力(MPa)。1

QB/T2373-2007

装瓶液位精度fillinglevelsprecision灌装物料在灌装后瓶内物料实际液位的高度偏差值(mm)3.5

灌装物料损失率 losingrate of fillingmaterial在装瓶压盖过程中,灌装物料损失的重量与灌装消耗总量之比的百分率。3.6

破瓶率broken bottle rate

实际损瓶数与进入产品的总瓶数之比的百分率。3.7

压盖合格率cappingeligibilityratio压盖合格总数与被检测的总瓶数之比的百分率。3.8

原位清洗功能CIPfunction

不需要移动机器零件就能进行产品内部零件(与灌装物料接触的部位)清洗的功能,3.9

增氧量Increase oxygenvolume

灌装后啤酒中溶解氧比灌装前的增加量(mg/L)。3.10

瓶颈空气体积airvolumeforbottle-neck瓶颈空容体积中的气体排除了二氧化碳气后所剩余的空气体积(mL)。4结构型式

产品的结构型式为回转式装瓶与压盖联合机组,下盖为搅拌式。5技术要求

5.1工作条件

5.1.1用于灌装的玻璃瓶应符合GB4544的规定。5.1.2瓶盖采用冠形瓶盖,应符合GB/T13521的规定。5.1.3灌装温度:0℃~4℃(啤酒):10℃以下(含气饮料)。5.1.4灌装压力:0.15MPa~0.3MPa(啤酒):0.15MPa~0.8MPa(含气饮料)。压力波动绝对值小于0.03MPa。

5.1.5气源压力:0.5MPa~0.6MPa。5.1.6酒缸里背压气体应是纯度为99.99%的二氧化碳气体,二氧化碳含量:啤酒不大于5.5g/L,饮料不大于8g/L。

5.1.7电源要求:380×(1±10%)V,(50±1)Hz。5.2基本要求

5.2.1产品应符合本标准要求,并按照经规定程序批准的图样及技术文件制造。5.2.2液缸的设计及制造应符合GB150的规定。5.2.3产品的焊接件、机械加工件及装配的质应符合GB/T14253的规定。5.2.4凡直接接触灌装物料、背压气体的零件(包括密封件、管道和容器),应符合GB16798的规定。

5.3使用性能

QB/T2373-2007

5.3.1产品应达到100%的额定生产能力。装瓶液位精度合格率(液位差不大于10mm,净含量符合GB4927的要求)见表1。5.3.2

表1装瓶液位精度合格率

项目名称

装瓶液位精度合格率/(%)

2000~10000

5.3.3灌装物料损失率不大于0.6%。5.3.4

破瓶率不大于0.5%

额定生产能力/(瓶/h)

>10000~20000

>20000~30000

灌装压盖后,瓶盖应保证密封,不应渗漏,产品压盖合格率不小于99.5%。5.3.5

>30000~60000

灌装增氧量平均值:一次抽真空时不大于0.15mg/L,二次抽真空时不大于0.04mg/L。瓶颈空气体积不大于1.5mL。

产品在正常空运转条件下,噪声(声压级)不大于85dB(A)。产品单位能耗:灌装640mL啤酒瓶时,不大于0.5kW-h/T-瓶(不含真空泵的能耗)。5.3.9

电控装置的调速系统应灵敏可靠。产品应运转正常、平稳,无异常声响,各种讯号指示及故障讯号显示应正常可靠。产品应具有灌装工位无瓶不灌装、压盖工位无瓶不送盖的功能。产品正常工作时,灌装管道在非灌装位置不应滴漏灌装物料。各管路应畅通,且不应有滴现象。产品的液缸上应有液位显示装置。5.3.15

5.3.16产品的灌装阀头数大于或等于40时,应有原位清洗功能。5.4安全卫生要求

5.4.1产品的电路、电动机的选择及操作控制单元以及它们的接线和安装,应妥善考虑防水要求。5.4.2产品电气安全性能应符合GB5226.1-2002的规定。5.4.3产品应有爆瓶防护装置,液缸上应有安全阀,外露的传动部分应有安全防护装置。5.4.4设备上应有清晰醒目的操纵、润滑、安全或警告等各种标志。安全色及安全标志应符合GB2893和GB2894的规定。

5.4.5与灌装物料接触的橡胶密封件卫生要求,应符合GB4806.1的规定。5.4.6产品材料及其卫生性,设备结构的安全卫生性,设备结构的可洗净性等有关安全卫生要求应符合GB16798的规定。

5.5空运转试验

产品总装后进行空运转试验,应满足下列要求:a)滚动轴承温升不大于40℃,滑动轴承温升不大于30℃,且轴承的表面最高温度均应低于70℃:b)产品运转平稳,润滑、传动、气、液体等系统应正常:c)调节手柄、旋钮应在全范围内可调:d)光和声响的各种信号指示及故障信号显示应正常可靠:e)各种安全保护及联锁功能装置应安全可靠。5.6产品可靠性指标

在遵守安装技术要求和正常使用的原则下,基本使用时间:a)首次大修期大于6000h;

b)整机使用寿命大于25000h。

QB/T2373-2007

6试验方法

6.1生产能力的测定

产品出制造厂前,以水为介质,按5.1的有关工作条件,在正常运行的条件下进行测定。产品在生产现场以灌装物料为介质,按5.1的工作条件,在正常运行的条件下进行测定。试验时间不少于20min,按公式(1)计算生产能力,应符合5.3.1的要求。Q=60nF

式中:

Q——生产能力,单位为瓶每小时(瓶/h):n

一灌装机转速,单位为转每分钟(r/min):F每转灌装瓶数量,单位为瓶每转(瓶/)。6.2装瓶液位精度合格率的测定

在生产线测试开始正常运转后随机抽出200瓶样品,用钢直尺测量瓶口全液面的距离。从最低液位起,按GB/T4928-2001中第4章给出的方法测定啤酒净含量负偏差,至符合GB4927要求为止,净含量负偏差符合GB4927的要求且液位差不大于10mm样品瓶为装瓶液位精度合格品,按公式(2)计算装瓶液位精度合格率,应合5.3.2的要求。9

式中:

装瓶液位精度合格率,%:

装瓶液位精度合格品瓶数:

200样瓶数量。

6.3灌装物料损失率的测定

:(2)

灌装物料损失率的测试在规定连续测试总瓶数中进行(在正常灌装情况下)。连续测试总瓶数大于产品灌装阀头数的100倍,测试后按公式(3)计算物料损失率,应符合5.3.3的要求。L=(1-

式中:

L-—灌装物料损失率,%:

一装瓶成品的灌装物料,单位为升(L):G

G2一一可同收利用的灌装物料量,单位为升(L):GbZxz.net

一在测试时间内灌装物料总用量,单位为升(L)。6.4破瓶率的测定

:(3)

产品在正常工作条件下,统计输入产品的总瓶数和破损瓶数(因瓶质问题而破损的除外)。连续统计总瓶数为灌装阀头数的100倍,测试后按公式(4)计算破瓶率,应符合5.3.4的要求。K

式中:

破瓶率,%

破瓶数量,单位为瓶:

输入产品的总瓶数量,单位为瓶。100

QB/T2373—2007

6.5压盖合格率的测定

连续抽取装瓶压盖后的3m(n为压盖机头数)瓶作为样品瓶,将样品瓶直立没没于50℃60℃水中,并保持5min,瓶盖密封处无气泡溢出为压盖合格。按公式(5)计算压盖合格率,应符合5.3.5的要求。

S=m×100

式中:

S压盖合格率,%:

一压盖合格瓶数量,单位为瓶:样品数量,单位为瓶。

灌装增氧量平均值的测定

测试应在同一批啤酒和同一种灌装方式条件下进行。a)灌装机酒缸里背压气体应是纯度为99.99%的二氧化碳气体:(5)

b)在装瓶压盖机运转正常后,从机器的进酒管的取样阀处取样,用溶解氧测定仪测定灌装前酒样的溶解氧含量B:

c)在装瓶压盖机运转正常后,于机器出口处,从连续灌装的200瓶酒中,随机抽取n瓶酒(n为灌装阀数量的10%,H不少于10瓶),用溶解氧测定仪按GB/T4928一2001附录C方法测定各抽检样品瓶的溶解氧含量Zi。

按公式(6)计算灌装增氧量平均值,应符合5.3.6的要求。U=国

式中:

U一灌装后的增氧量平均值,单位为意克每升(mg/L);Z,—各瓶抽检酒的溶解氧含量,单位为毫克每升(mg/L)n溶解氧测定抽检瓶数,单位为瓶;B一一灌装前灌装物料的溶解氧含量,单位为落克每升(mg/L)。(6))

6.7瓶颈空气体积的测定

测试时应在用同一种灌装方式灌装同一批啤酒的条件下进行,并且在灌装后采用正确操作高压起泡的情况下进行。

a)按GB/T4928一2001中12.2所规定的仪器、试剂和试验程序测定瓶颈空气体积:b)在装瓶压盖机运转正带后,于机器出口处,从连续灌装的200瓶酒中,随机抽出S瓶酒(S为灌装阀数量的10%,且不少于10瓶),测定各抽检样品瓶的瓶颈空气体积Y,应符合5.3.7的要求。6.8噪声的测定

产品在正常空运转条件下,按GB/T3768一1996的规定,采用声级计测定产品的空运转噪声,应符合5.3.8的要求。测量表面选用各边与基准体对应平面的矩形平面六面体形表面,测量距离1m,传声器位置参照GB/T3768一1996附录C中图C.6所示,但对产品顶面不进行检测。6.9电能能耗的测定

在产品正常工作状态下,灌装640mL啤酒瓶时,用1级精度电度表测量30min内产品(不含真空泵)的耗电值,并统计测试时间内输出瓶数量,按公式(7)计算电能能耗,应符合5.3.9的要求。5

QB/T2373-2007

式中:

d=1000x

d一耗电量,单位为干瓦时每-f-瓶(kW-h/千瓶):N-一测定时间内的耗电值,单位为于瓦时(kW-h);H一测定时间内的输出瓶数量,单位为瓶。6.10电气安全性能测试

在产品空运转试验前,按GB5226.1一2002中19.2~19.6的规定进行,应符合5.4.1、5.4.2的要求。6.11空运转试验

产品总装后进行空运转试验,空运转试验应从低速逐步调向高速,在额定转速下连续运行1h,应符合5.5的要求。

7检验规则

7.1检验分类

产品检验分为出厂检验和型式检验。7.2出厂检验

7.2.1出厂检验项目

7.2.1.1产品总装后运转试验前,按本标准5.4.1~5.4.6的要求进行检验。7.2.1.2在满足5.1有关工作条件下,分空运转试验和以水为介质进行模拟灌装试验:a)按本标准5.5的要求进行空运转试验:b)按本标准5.3.1、5.3.2及5.3.10~5.3.15要求进行模拟灌装试验。7.2.2判定规则

产品应经制造厂质量检验部门逐台检验,检验合格后方能出厂。出厂“时应有产品合格证书。出厂检验如有不合格项,允许修整后复验,若复验后仍不合格,则判定该产品不合格。7.3型式检验

7.3.1型式检验条件

有下列情况之一时,应进行型式检验。型式检验可在用户厂进行。a)新产品的生产试制定型鉴定:b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:c)产品长期停产后,恢复生产时:d)出厂检验结果与.上次型式检验有较大差异时:e)国家质量监督机构提出进行型式检验的要求时。7.3.2型式检验项目

在满足5.1工作条件下,按本标准技术要求的全部项目进行检验(除5.5外)。7.3.3抽样

型式检验的样品从出厂检验合格的产品提交批中抽取。按该生产批量的20%抽样,但不少于→台。7.3.4判定规则

型式检验的全部项具合格即为型式检验合格,如有不合格项应重新抽检,仍不合格,则判定该批产品型式检验不合格。作5.3.8或5.4.2不合格时,判定该批产品型式检验不合格,不允许重新抽检。8标志。包装、运输、购存

8.1标志

QB/T23732007

每台产品应在明显位置有固定的金属标牌,标牌应符合GB/T13306的规定,其中产品铭牌的内容应包括:

a)型号和名称:

b)额定生产能力;

c)灌装阀头数、压盖头数:

d)装机总容量;

e)产品重量:

f)外形尺寸:

g)出厂编号:

h)出厂日期;

i)制造厂名称。

8.2包装

8.2.1产品包装应符合GB/T13384的规定。8.2.2产品出厂应随机附有下列技术文件:a)产品合格证:

b)产品使用说明书:

c)装箱清单。

8.2.3使用说明书的内容和编写规则应符合GB9969.1的规定。8.3运输

产品整体运输或分件运输的部件,均应适合陆路及水路运输与装载的要求。8.4购存

产品应放在通风、干燥、防雨的室内场地上,存放满6个月应开箱检验,必要时重新去锈、防腐、油漆、包装。

QB/T2373-2007

中华人民共和

轻工行业标准

制酒机械

装瓶压盖机

QB/T2373-2007

中国轻正业出版社出版发行

地址:北京东长安街6号

邮政编码:100740

发行电话:(010)65241695

网址:http://chlip.com.cnEmail:club@chlip.com.cn

轻工业标准化编辑出版委员会编辑地址:北京西城区月坛北小街6号邮政编码:100037

电话:(010)68049923

版权所有

侵权必究

书号:155019.3167

印数:1200册

定价:12.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。