JB/T 6967-1993

基本信息

标准号: JB/T 6967-1993

中文名称:电渣焊通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical conditions for electroslag welding

标准状态:现行

发布日期:1993-07-27

实施日期:1994-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:377533

标准分类号

中标分类号:机械>>加工工艺>>J33焊接与切割

关联标准

出版信息

出版社:机械工业出版社

页数:16页

标准价格:15.0 元

出版日期:1994-06-01

相关单位信息

起草人:张承德、潍美翠、阎晓东

起草单位:太原重型机器厂

提出单位:全国焊接标准化技术委员会

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了丝极电渣焊、熔嘴电渣焊对毛坯的要求,焊接装配、焊接材料及焊接参数选择和焊接过程控制的一般原则。本标准适用于含碳量≤0.5%的碳钢及低合金钢(铸钢件、锻件及轧板)的丝极和单个熔嘴电渣焊。本标准不适用于电渣堆焊。 JB/T 6967-1993 电渣焊通用技术条件 JB/T6967-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

电渣焊通用技术条件

主题内容与适用范围

JB/T 6967-93

本标准规定了丝极电渣焊、熔嘴电渣焊对毛坏的要求,焊接装配、焊接材料及焊接参数选择和焊接过程控制的一般原则。

本标准适用于含碳量≤0.5%的碳钢及低合金钢(铸钢件、锻件及轧板)的丝极和单个熔嘴电渣焊。本标推不适用于电渣堆焊

2引用标准

GB1184形状和位置公差未注公差的规定3电渣焊工艺特点

电渣焊工艺方法是依靠电流通过液态熔渣渣池时所产生的电阻热使填充金属和母材熔化而达到焊接的。但液态渣池的建立要先依靠电弧热来完成,故必需熟练掌握好由电孤过程到电渣过程的迅速转换。

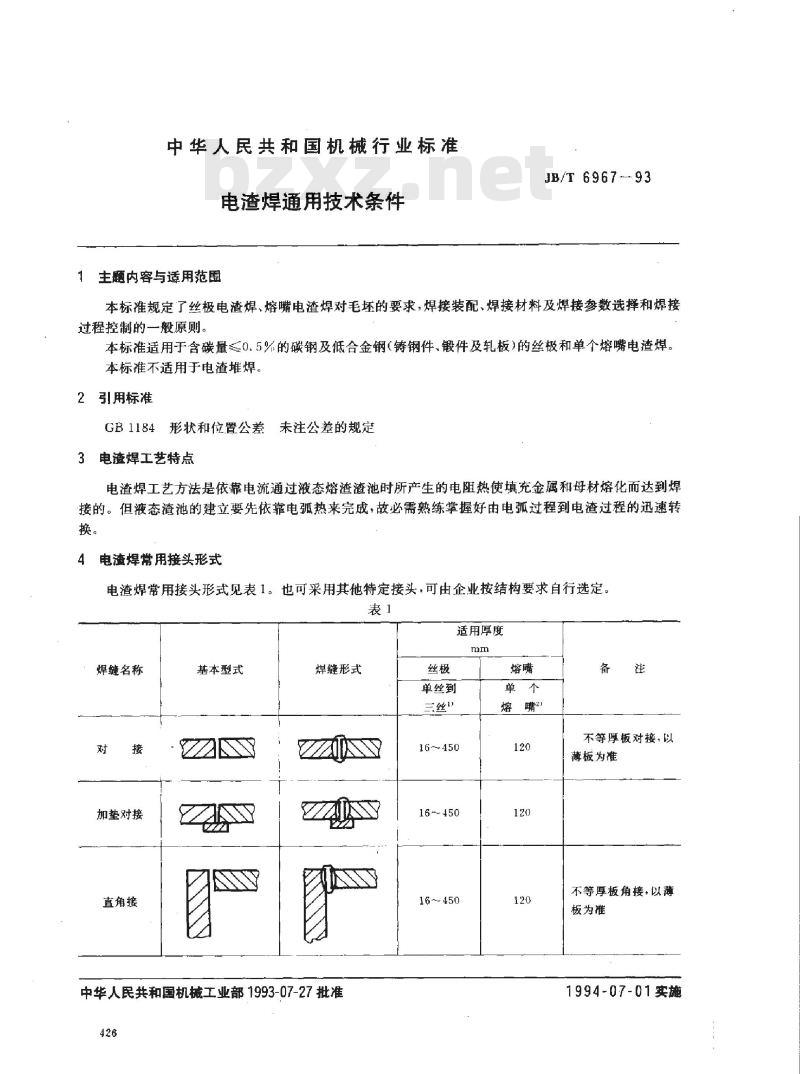

4电渣焊常用接头形式

电渣焊常用接头形式见表1。也可采用其他特定接头,可由企业按结构要求自行选定。表1

适用厚度

焊缝名称

加垫对接

直角接

基本型式

焊缝形式

中华人民共和国机械工业部1993-07-27批准426

单丝到

三丝”

16~450

16~450

不等厚板对接,以

薄板为准

不等厚板角接,以薄

板为准

1994-07-01实施

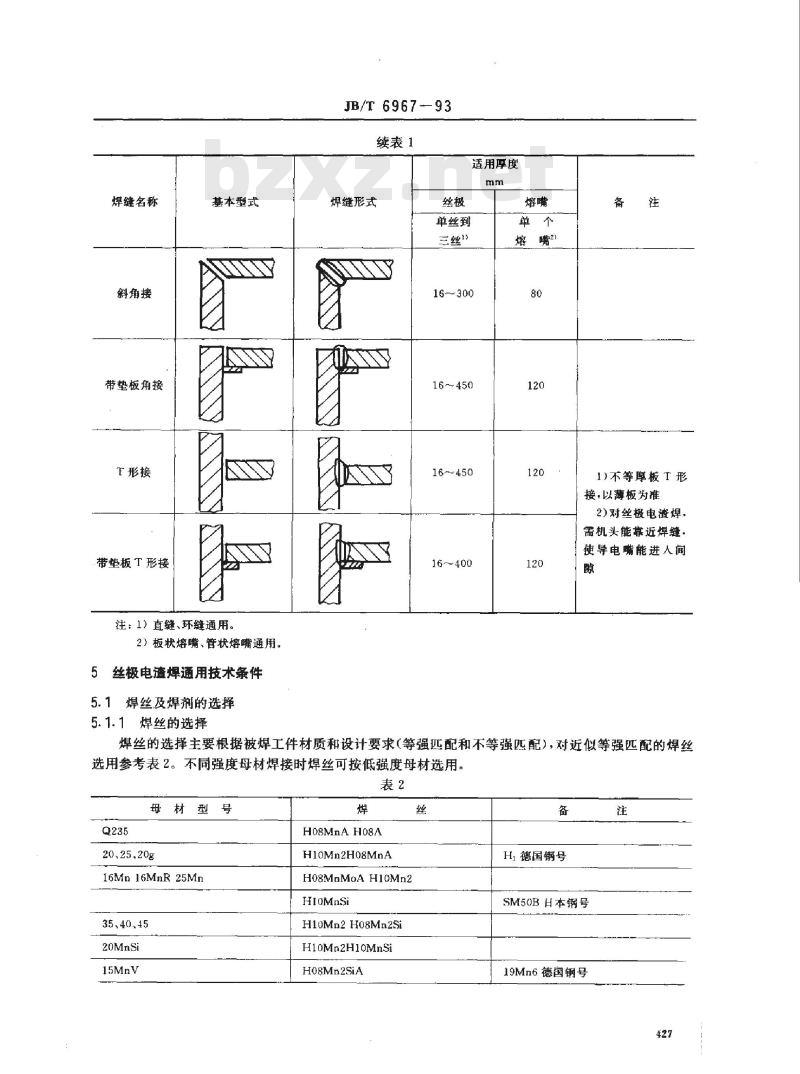

焊缝名称

斜角接

带垫板角接

T形接

带垫板T形接

基本型式

注:1)直缝、环缝通用。

2)板状熔嘴、管状熔嘴通用。

5丝极电渣焊通用技术条件

5.1焊丝及焊剂的选择

5.1.1焊丝的选择

JB/T 6967-93

续表1

焊缝形式

适用厚度

单丝到

三丝\

16~~450

16~-450

16~400

1)不等厚板形

接,以薄板为准

2)对丝极电渣焊

需机头能靠近焊缝。

使导电嘴能进人间

焊丝的选择主要根据被焊工件材质和设计要求(等强匹配和不等强匹配),对近似等强匹配的焊丝选用参考表2。不同强度母材焊接时焊丝可按低强度母材选用。表2

母材型号

20、25.20g

16Mn 16MnR 25Mn

35、40.45

20MnSi

H08MnA H08A

H10Mn2H08MnA

H08MnMoA H10Mn2

HIoMnSi

H10Mn2 H08Mn2Si

H10Mn2H10MnSi

H08Mn2SiA

H,德国钢号

SM50BH本钢号

19Mn6德国钢号

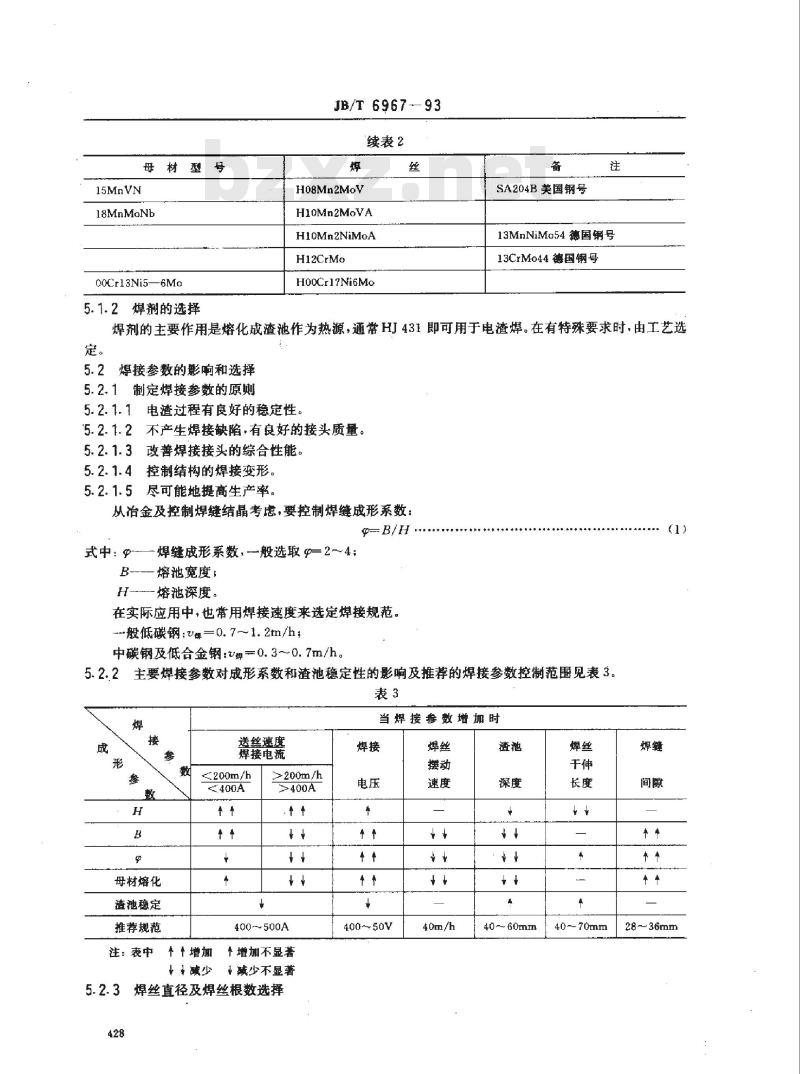

母材型号

15MnVN

18MnMoNb

00Cr13Ni5—6Mo

5.1.2焊剂的选择

JB/T 6967-93

续表2

H08Mn2MoV

H10Mn2MoVA

H10Mn2NiMoA

H12CrMo

H00Cr17Ni6Mo

SA204B美国钢号

13MnNiMo54德国钢号

13CrMo44德国钢号

焊剂的主要作用是熔化成渣池作为热源,通常HJ431即可用于电渣焊。在有特殊要求时,由工艺选定。

焊接参数的影响和选择

5.2.1制定焊接参数的原则

5.2.1.1电渣过程有良好的稳定性。'5.2.1.2不产生焊接缺陷,有良好的接头质量。5.2.1.3改善焊接接头的综合性能。5.2.1.4控制结构的焊接变形。

5.2.1.5尽可能地提高生产率。

从冶金及控制焊缝结晶考虑,要控制焊缝成形系数:β-B/H .

式中:

焊缝成形系数,-—般选取9-24;熔池宽度:

熔池深度。

在实际应用中,也常用焊接速度来选定焊接规范。-般低碳钢:U焊=0.7~1.2m/h;

中碳钢及低合金钢:燥=0.3~0.7m/h。5.2.2主要焊接参数对成形系数和渣池稳定性的影响及推荐的焊接参数控制范围见表3。表3

母材熔化

渣池稳定

推荐规范

注:表中

送丝速度

焊接电流

≤200m/h

≥200m/h

≥400A

400~500Awww.bzxz.net

丰增加

++腻少

+增加不显著

+碱少不显著

焊丝直径及焊丝根数选择

当焊接参数增加时

400~50V

40-~60mm

40--70mm

28-36mm

5.2.3.1焊丝直径一般为$3mm。

JB/T 6967—93

5.2.3.2焊丝的根数选择取决于被焊工件的厚度及是否采用焊丝摆动(见表4)。表4

焊丝根数

焊丝不摆动

被焊工件厚度

焊丝横向摆动

60~100(150)

70~100(120)

130~180(220)

注:表中为推荐值,括号内为设备能焊的最大厚度。5.2.4其他参数的选择

焊丝在冷却滑块旁停留时间,一般选取3~6s。5.2.4.1

焊丝与冷却滑块距离,一般选取8~12mm。多丝焊摆动时.两焊丝间的不重合距离-般选取20~30mm。冷却滑块出水温度,一般选取40~50℃。5.3,直缝电渣焊

5.3.1对毛坏的要求

5.3.1.1毛坏应有材质报告单,化学成分、力学性能应符合标准或设计要求。100-240(300)

180-~400(450)

2接头两端面及近缝区50mm范围内的锈蚀、油污等脏物应清除干净,锻件两侧100mm内应5. 3. 1. 2

加工,并应符合GB1184中的B级。5.3.1.3铸件应进行清砂,铸钢件的冒口区不能做为焊接接头的端面,要保证接头端面化学成分均匀,如设计要求焊缝探伤,则毛坏端面以及端面两侧100mm内也应探伤,并不得有超标缺陷。5.3.2装配

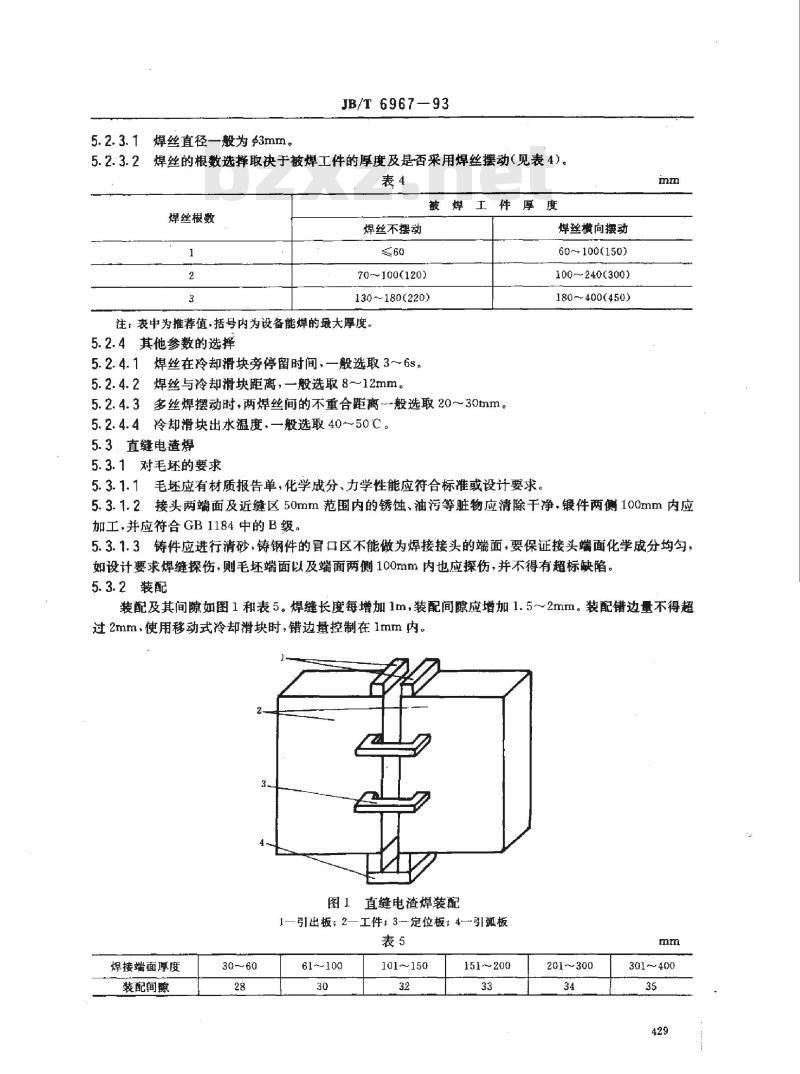

装配及其间隙如图1和表5。焊缝长度每增加1m,装配间隙应增加1.5~2mm。装配错边量不得超过2mm,使用移动式冷却滑块时,错边量控制在1mm内。图1直缝电渣焊装配

一引出板;2—工件:3一定位板;4一引弧板表5

焊接端面厚度

装配间晾

61~100

101~150

151~200

201~300

301~400

JB/T6967-93

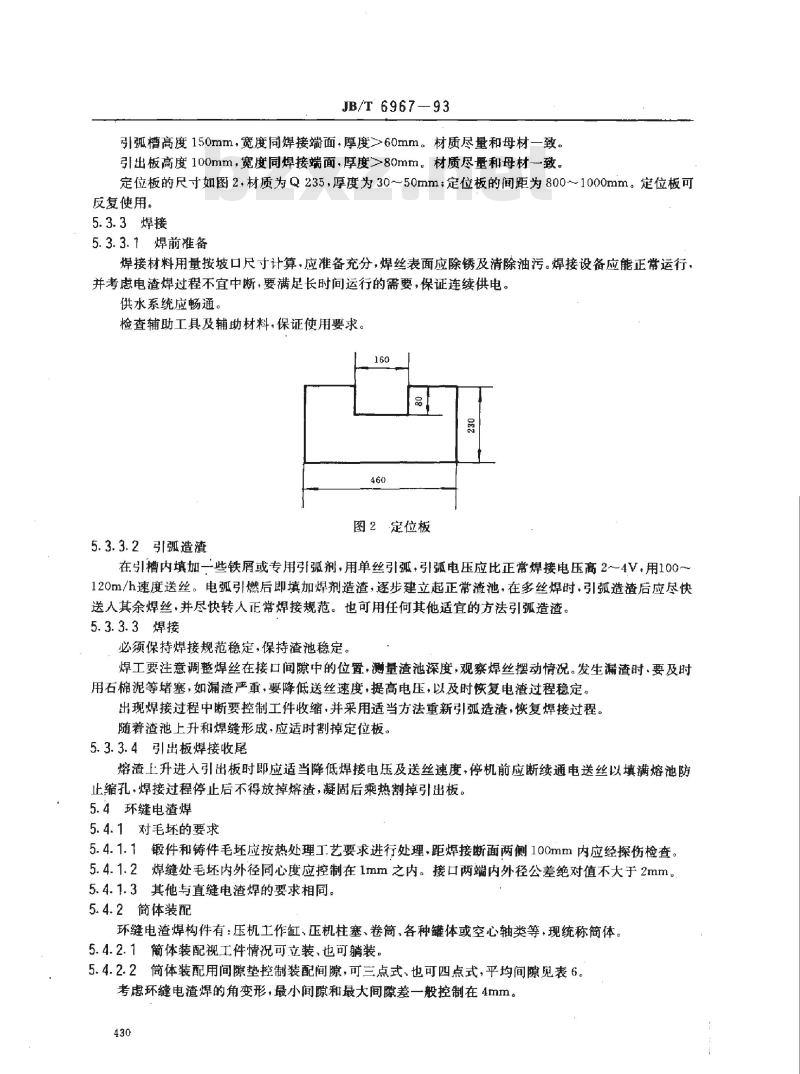

引弧槽高度150mm,宽度同焊接端面,厚度≥60mm。材质尽量和母材一致。引出板高度100mm,宽度同焊接端面厚度80mm。材质尽量和母材-致。定位板的尺寸如图2,材质为Q235,厚度为30~50mm;定位板的间距为800~1000mm。定位板可反复使用。

5.3.3焊接

5.3.3.1焊前准备

焊接材料用量按坡口尺寸计算,应准备充分,焊丝表面应除锈及清除油污。焊接设备应能正常运行,并考虑电渣焊过程不宜中断,要满足长时间运行的需要,保证连续供电。供水系统应畅通。

检查辅助工具及辅助材料,保证使用要求。160

图2定位板

5.3.3.2引弧造渣

在引槽内填加一些铁屑或专用引弧剂,用单丝引弧,引弧电压应比正常焊接电压高2~4V,用100~120m/h速度送丝。电弧引燃后即填加焊剂造渣,逐步建立起正常渣池,在多丝焊时,引弧造渣后应尽快送人其余焊丝,并尽快转人正常焊接规范。也可用任何其他适宜的方法引孤造渣。5.3.3.3焊接

必须保持焊接规范稳定,保持渣池稳定。焊工要注意调整焊丝在接口间隙中的位置,测量渣池深度,观察焊丝摆动情况。发生漏渣时·要及时用石棉泥等堵塞,如漏渣严重,要降低送丝速度,提高电压,以及时恢复电渣过程稳定。出现焊接过程中断要控制工件收缩,并采用适当方法重新引孤造渣,恢复焊接过程。随着渣池上升和焊缝形成,应适时割掉定位板。5.3.3.4引出板焊接收尾

熔渣上升进人引出板时即应适当降低焊接电压及送丝速度,停机前应断续通电送丝以填满熔池防止缩孔,焊接过程停止后不得放掉熔渣,凝固后乘热割掉引出板。5.4环缝电渣焊

5.4.1对毛坏的要求

5.4.1.1锻件和铸件毛坏应按热处理工艺要求进行处理.距焊接断面两侧100mm内应经探伤检查。5.4.1.2焊缝处毛坏内外径同心度应控制在1mm之内。接口两端内外径公差绝对值不大于2mm。5.4.1.3其他与直缝电渣焊的要求相同。5.4.2简体装配

环缝电渣焊构件有:压机工作缸、正机柱塞、卷筒、各种罐体或空心轴类等,现统称筒体。5.4.2.1簡体装配视工件情况可立装、也可躺装。5.4.2.2筒体装配用间隙垫控制装配间隙,可三点式、也可四点式,平均间隙见表6。考环缝电渣焊的角变形,最小间隙和最大间隙差一般控制在4mm。430

简体壁厚

平均间隙

60~100

JB/T 6967--93

101150

151~250

251-400

5.4.2.3.简体连接可用定位板,也可用间隙垫。采用定位板,其尺寸见图2,通常用4块连接;采用间隙般在简体重量小于30t时采用。

垫,其尺寸应为100mm×40mm,焊脚尺寸应大于15mm,一对于刚性大,裂纹倾向严重的工件应考虑预热组装。5.4.2.4装配之前应先装人引弧槽,通常为斗式,如图3。引弧槽上的挡铁在引弧造渣过程中逐个装点,直至建立正常渣池,引弧位置应选在最小间隙附近。5.4.2.5引弧高度通常在水平轴线上,为减少引出板的几何尺寸,减少最后气割引出板的工作量,可适当提高引弧高度,

5.4.3整个简体在滚轮上的装配。5.4.3.1滚轮宜采用可驱动式,如不可驱动,则应另附驱动装置。5.4.3.2筒体在滚轮上调整如图4所示。为了使简体作用在滚轮上的水平分力和垂直分力相等,应尽量控制圆心角为90°,重大简体尤为重要。

筒体装上滚轮,试运行-周,轴向窜动应<5mm。挡铁

90--120

图3引弧槽

5.4.4焊接

5.4.4.1焊前谁备

图4简体在滚轮上的装配

环缝电渣焊焊前雅备基本同直缝电渣焊,另要附加检查旋转驱动系统,并要制备引出板和切割样板。

引出板的尺节如图5,厚度为100mm:切割样板的几何尺寸如图6,厚度为1mm。431

图5引出板

JB/T 6967--93

001+-8 *g

a-壁厚

图6切割样板

如提高引孤高度,引出板和切割样板另行制造。批量生产相同直径的简体可用铜引出板。5.4.4.2引弧造渣

引弧造渣基本上和直缝电渣焊相同,首先装好内(外)滑块,引孤从靠近内(外)径开始·电压应比焊接电压高2V,随渣池的扩大,开始摆动焊丝并送人第二根焊丝,随简体的旋转,渣池扩大,逐个装点引弧挡铁,依此送人第三根焊丝,适时装好外滑块,最后完成造渣过程,见图7。外滑块

内滑块

图了造湾过程示意图

5.4.4.3正常焊接

在正常焊接过程中,要保持焊接规范稳定,保持渣池稳定。在工件转动时,应适时割掉间垫(或定位板),当焊至1/4环缝时,开始切除引弧槽及附近未焊透部分:如图8,切割表面凹凸不平度应在士2mm范围内,并要将残渣及氧化皮清除干净。气割工作按样板进行,气割结束立即装焊预制好的引出板。

如发生焊接过程中断,也应控制简体收缩变形,并采用适当方式重新建立电渣过程。5.4.4.4焊接收尾

当切割线转至和水平轴线垂直时,即停止转动,此时靠焊机上升焊直缝,注意逐个在引出板外加条状挡铁。

这一阶段电压应提高1~2V,靠近内径焊丝尽量接近切割线,控制在6~10mm,为防止裂纹,宜适当减小焊接电流,当焊出工件之后即可减小送丝速度和焊接电压,焊接结束后,待引出板冷至200~432

300℃时,即可割掉引出板。如图9。割去部分

图8切除引弧槽

6熔嘴电渣焊

JB/T6967—93

小挡钱

图9焊接衔接及引出部分

熔嘴电渣焊的熔化电极除焊丝外,还包括固定在装配间隙中的熔嘴,它除了作为填充金属调整焊缝化学成分外,还起导电和导丝作用。熔嘴电渣焊的设备,一般只需完成焊丝送进即可。6.1单板熔嘴电渣焊(不包括大断面、变断面熔嘴电渣焊)6.1.1单板熔嘴电渣焊,如图10。图10单熔嘴电渣焊示意图

1-—焊丝;2-—熔嘴:3-熔嘴夹持架:4—收尾板:5工件;6—绝缘垫块+7—引弧板+8-冷却滑块6.1.2熔嘴制造

6.1.2.1熔嘴是由板条和导丝管组焊而成,一般板条厚10mm,导丝管宜选用$10mm×2.5mm的无缝钢管,其长度由被焊工件的尺寸决定,结构如图11。熔嘴板条的材质,应根据设计对焊接接头性能的要求而定。

JB/T 6967—93

a)双丝熔嘴

b)单丝熔嘴

图11熔嘴结构

1定位连系焊缝;2—板条;3-导丝管6.1.2.2熔嘴板和钢管应去除油污,要求管与板之间对称间断焊,焊缝长50mm,焊后熔嘴要平直。6.1.3装配

6.1.3.1装配用定位板尺寸,如图12.定位板间距800~~1000mm。160

a直缝定位板

厚度:30,材质:Q235

图12定位板

6.1.3.2装配间隙28~35mm,要预留反变形。310

b角焊缝定位板

6.1.3.3熔嘴装于间隙中间(角接缝偏于厚板一侧),并把熔嘴固定在夹持机构上,注意防止熔嘴和工件短路。

6.1.3.4为便于观察焊接过程和测量渣池深度,滑块高度应为200~300mm。6.1.4焊接参数的选择

6.1.4.1熔嘴电渣焊的规范参数主要有:送丝速度、渣池深度和焊接电压。送丝速度-般控制在100m/h以下。渣池深度:30~~50mm。

焊接电压:40-48V,此为渣池附近的电压,要考虑在熔嘴上的电压降。6.1:4.2焊接速度主要与送丝速度有关,其他参数为相对确定值,故选择焊接参数时,先选定焊接速度.再换算为送丝速度:

U燥(F—F)/MF丝

式中:w焊—-焊接速度,m/h;

(2)

—般:低降碳=0.7~1.2m/h;中碳钢V燥=0.35~0.6m/h=低合金钢U燥=0.3~0.7m/h434

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电渣焊通用技术条件

主题内容与适用范围

JB/T 6967-93

本标准规定了丝极电渣焊、熔嘴电渣焊对毛坏的要求,焊接装配、焊接材料及焊接参数选择和焊接过程控制的一般原则。

本标准适用于含碳量≤0.5%的碳钢及低合金钢(铸钢件、锻件及轧板)的丝极和单个熔嘴电渣焊。本标推不适用于电渣堆焊

2引用标准

GB1184形状和位置公差未注公差的规定3电渣焊工艺特点

电渣焊工艺方法是依靠电流通过液态熔渣渣池时所产生的电阻热使填充金属和母材熔化而达到焊接的。但液态渣池的建立要先依靠电弧热来完成,故必需熟练掌握好由电孤过程到电渣过程的迅速转换。

4电渣焊常用接头形式

电渣焊常用接头形式见表1。也可采用其他特定接头,可由企业按结构要求自行选定。表1

适用厚度

焊缝名称

加垫对接

直角接

基本型式

焊缝形式

中华人民共和国机械工业部1993-07-27批准426

单丝到

三丝”

16~450

16~450

不等厚板对接,以

薄板为准

不等厚板角接,以薄

板为准

1994-07-01实施

焊缝名称

斜角接

带垫板角接

T形接

带垫板T形接

基本型式

注:1)直缝、环缝通用。

2)板状熔嘴、管状熔嘴通用。

5丝极电渣焊通用技术条件

5.1焊丝及焊剂的选择

5.1.1焊丝的选择

JB/T 6967-93

续表1

焊缝形式

适用厚度

单丝到

三丝\

16~~450

16~-450

16~400

1)不等厚板形

接,以薄板为准

2)对丝极电渣焊

需机头能靠近焊缝。

使导电嘴能进人间

焊丝的选择主要根据被焊工件材质和设计要求(等强匹配和不等强匹配),对近似等强匹配的焊丝选用参考表2。不同强度母材焊接时焊丝可按低强度母材选用。表2

母材型号

20、25.20g

16Mn 16MnR 25Mn

35、40.45

20MnSi

H08MnA H08A

H10Mn2H08MnA

H08MnMoA H10Mn2

HIoMnSi

H10Mn2 H08Mn2Si

H10Mn2H10MnSi

H08Mn2SiA

H,德国钢号

SM50BH本钢号

19Mn6德国钢号

母材型号

15MnVN

18MnMoNb

00Cr13Ni5—6Mo

5.1.2焊剂的选择

JB/T 6967-93

续表2

H08Mn2MoV

H10Mn2MoVA

H10Mn2NiMoA

H12CrMo

H00Cr17Ni6Mo

SA204B美国钢号

13MnNiMo54德国钢号

13CrMo44德国钢号

焊剂的主要作用是熔化成渣池作为热源,通常HJ431即可用于电渣焊。在有特殊要求时,由工艺选定。

焊接参数的影响和选择

5.2.1制定焊接参数的原则

5.2.1.1电渣过程有良好的稳定性。'5.2.1.2不产生焊接缺陷,有良好的接头质量。5.2.1.3改善焊接接头的综合性能。5.2.1.4控制结构的焊接变形。

5.2.1.5尽可能地提高生产率。

从冶金及控制焊缝结晶考虑,要控制焊缝成形系数:β-B/H .

式中:

焊缝成形系数,-—般选取9-24;熔池宽度:

熔池深度。

在实际应用中,也常用焊接速度来选定焊接规范。-般低碳钢:U焊=0.7~1.2m/h;

中碳钢及低合金钢:燥=0.3~0.7m/h。5.2.2主要焊接参数对成形系数和渣池稳定性的影响及推荐的焊接参数控制范围见表3。表3

母材熔化

渣池稳定

推荐规范

注:表中

送丝速度

焊接电流

≤200m/h

≥200m/h

≥400A

400~500Awww.bzxz.net

丰增加

++腻少

+增加不显著

+碱少不显著

焊丝直径及焊丝根数选择

当焊接参数增加时

400~50V

40-~60mm

40--70mm

28-36mm

5.2.3.1焊丝直径一般为$3mm。

JB/T 6967—93

5.2.3.2焊丝的根数选择取决于被焊工件的厚度及是否采用焊丝摆动(见表4)。表4

焊丝根数

焊丝不摆动

被焊工件厚度

焊丝横向摆动

60~100(150)

70~100(120)

130~180(220)

注:表中为推荐值,括号内为设备能焊的最大厚度。5.2.4其他参数的选择

焊丝在冷却滑块旁停留时间,一般选取3~6s。5.2.4.1

焊丝与冷却滑块距离,一般选取8~12mm。多丝焊摆动时.两焊丝间的不重合距离-般选取20~30mm。冷却滑块出水温度,一般选取40~50℃。5.3,直缝电渣焊

5.3.1对毛坏的要求

5.3.1.1毛坏应有材质报告单,化学成分、力学性能应符合标准或设计要求。100-240(300)

180-~400(450)

2接头两端面及近缝区50mm范围内的锈蚀、油污等脏物应清除干净,锻件两侧100mm内应5. 3. 1. 2

加工,并应符合GB1184中的B级。5.3.1.3铸件应进行清砂,铸钢件的冒口区不能做为焊接接头的端面,要保证接头端面化学成分均匀,如设计要求焊缝探伤,则毛坏端面以及端面两侧100mm内也应探伤,并不得有超标缺陷。5.3.2装配

装配及其间隙如图1和表5。焊缝长度每增加1m,装配间隙应增加1.5~2mm。装配错边量不得超过2mm,使用移动式冷却滑块时,错边量控制在1mm内。图1直缝电渣焊装配

一引出板;2—工件:3一定位板;4一引弧板表5

焊接端面厚度

装配间晾

61~100

101~150

151~200

201~300

301~400

JB/T6967-93

引弧槽高度150mm,宽度同焊接端面,厚度≥60mm。材质尽量和母材一致。引出板高度100mm,宽度同焊接端面厚度80mm。材质尽量和母材-致。定位板的尺寸如图2,材质为Q235,厚度为30~50mm;定位板的间距为800~1000mm。定位板可反复使用。

5.3.3焊接

5.3.3.1焊前准备

焊接材料用量按坡口尺寸计算,应准备充分,焊丝表面应除锈及清除油污。焊接设备应能正常运行,并考虑电渣焊过程不宜中断,要满足长时间运行的需要,保证连续供电。供水系统应畅通。

检查辅助工具及辅助材料,保证使用要求。160

图2定位板

5.3.3.2引弧造渣

在引槽内填加一些铁屑或专用引弧剂,用单丝引弧,引弧电压应比正常焊接电压高2~4V,用100~120m/h速度送丝。电弧引燃后即填加焊剂造渣,逐步建立起正常渣池,在多丝焊时,引弧造渣后应尽快送人其余焊丝,并尽快转人正常焊接规范。也可用任何其他适宜的方法引孤造渣。5.3.3.3焊接

必须保持焊接规范稳定,保持渣池稳定。焊工要注意调整焊丝在接口间隙中的位置,测量渣池深度,观察焊丝摆动情况。发生漏渣时·要及时用石棉泥等堵塞,如漏渣严重,要降低送丝速度,提高电压,以及时恢复电渣过程稳定。出现焊接过程中断要控制工件收缩,并采用适当方法重新引孤造渣,恢复焊接过程。随着渣池上升和焊缝形成,应适时割掉定位板。5.3.3.4引出板焊接收尾

熔渣上升进人引出板时即应适当降低焊接电压及送丝速度,停机前应断续通电送丝以填满熔池防止缩孔,焊接过程停止后不得放掉熔渣,凝固后乘热割掉引出板。5.4环缝电渣焊

5.4.1对毛坏的要求

5.4.1.1锻件和铸件毛坏应按热处理工艺要求进行处理.距焊接断面两侧100mm内应经探伤检查。5.4.1.2焊缝处毛坏内外径同心度应控制在1mm之内。接口两端内外径公差绝对值不大于2mm。5.4.1.3其他与直缝电渣焊的要求相同。5.4.2简体装配

环缝电渣焊构件有:压机工作缸、正机柱塞、卷筒、各种罐体或空心轴类等,现统称筒体。5.4.2.1簡体装配视工件情况可立装、也可躺装。5.4.2.2筒体装配用间隙垫控制装配间隙,可三点式、也可四点式,平均间隙见表6。考环缝电渣焊的角变形,最小间隙和最大间隙差一般控制在4mm。430

简体壁厚

平均间隙

60~100

JB/T 6967--93

101150

151~250

251-400

5.4.2.3.简体连接可用定位板,也可用间隙垫。采用定位板,其尺寸见图2,通常用4块连接;采用间隙般在简体重量小于30t时采用。

垫,其尺寸应为100mm×40mm,焊脚尺寸应大于15mm,一对于刚性大,裂纹倾向严重的工件应考虑预热组装。5.4.2.4装配之前应先装人引弧槽,通常为斗式,如图3。引弧槽上的挡铁在引弧造渣过程中逐个装点,直至建立正常渣池,引弧位置应选在最小间隙附近。5.4.2.5引弧高度通常在水平轴线上,为减少引出板的几何尺寸,减少最后气割引出板的工作量,可适当提高引弧高度,

5.4.3整个简体在滚轮上的装配。5.4.3.1滚轮宜采用可驱动式,如不可驱动,则应另附驱动装置。5.4.3.2筒体在滚轮上调整如图4所示。为了使简体作用在滚轮上的水平分力和垂直分力相等,应尽量控制圆心角为90°,重大简体尤为重要。

筒体装上滚轮,试运行-周,轴向窜动应<5mm。挡铁

90--120

图3引弧槽

5.4.4焊接

5.4.4.1焊前谁备

图4简体在滚轮上的装配

环缝电渣焊焊前雅备基本同直缝电渣焊,另要附加检查旋转驱动系统,并要制备引出板和切割样板。

引出板的尺节如图5,厚度为100mm:切割样板的几何尺寸如图6,厚度为1mm。431

图5引出板

JB/T 6967--93

001+-8 *g

a-壁厚

图6切割样板

如提高引孤高度,引出板和切割样板另行制造。批量生产相同直径的简体可用铜引出板。5.4.4.2引弧造渣

引弧造渣基本上和直缝电渣焊相同,首先装好内(外)滑块,引孤从靠近内(外)径开始·电压应比焊接电压高2V,随渣池的扩大,开始摆动焊丝并送人第二根焊丝,随简体的旋转,渣池扩大,逐个装点引弧挡铁,依此送人第三根焊丝,适时装好外滑块,最后完成造渣过程,见图7。外滑块

内滑块

图了造湾过程示意图

5.4.4.3正常焊接

在正常焊接过程中,要保持焊接规范稳定,保持渣池稳定。在工件转动时,应适时割掉间垫(或定位板),当焊至1/4环缝时,开始切除引弧槽及附近未焊透部分:如图8,切割表面凹凸不平度应在士2mm范围内,并要将残渣及氧化皮清除干净。气割工作按样板进行,气割结束立即装焊预制好的引出板。

如发生焊接过程中断,也应控制简体收缩变形,并采用适当方式重新建立电渣过程。5.4.4.4焊接收尾

当切割线转至和水平轴线垂直时,即停止转动,此时靠焊机上升焊直缝,注意逐个在引出板外加条状挡铁。

这一阶段电压应提高1~2V,靠近内径焊丝尽量接近切割线,控制在6~10mm,为防止裂纹,宜适当减小焊接电流,当焊出工件之后即可减小送丝速度和焊接电压,焊接结束后,待引出板冷至200~432

300℃时,即可割掉引出板。如图9。割去部分

图8切除引弧槽

6熔嘴电渣焊

JB/T6967—93

小挡钱

图9焊接衔接及引出部分

熔嘴电渣焊的熔化电极除焊丝外,还包括固定在装配间隙中的熔嘴,它除了作为填充金属调整焊缝化学成分外,还起导电和导丝作用。熔嘴电渣焊的设备,一般只需完成焊丝送进即可。6.1单板熔嘴电渣焊(不包括大断面、变断面熔嘴电渣焊)6.1.1单板熔嘴电渣焊,如图10。图10单熔嘴电渣焊示意图

1-—焊丝;2-—熔嘴:3-熔嘴夹持架:4—收尾板:5工件;6—绝缘垫块+7—引弧板+8-冷却滑块6.1.2熔嘴制造

6.1.2.1熔嘴是由板条和导丝管组焊而成,一般板条厚10mm,导丝管宜选用$10mm×2.5mm的无缝钢管,其长度由被焊工件的尺寸决定,结构如图11。熔嘴板条的材质,应根据设计对焊接接头性能的要求而定。

JB/T 6967—93

a)双丝熔嘴

b)单丝熔嘴

图11熔嘴结构

1定位连系焊缝;2—板条;3-导丝管6.1.2.2熔嘴板和钢管应去除油污,要求管与板之间对称间断焊,焊缝长50mm,焊后熔嘴要平直。6.1.3装配

6.1.3.1装配用定位板尺寸,如图12.定位板间距800~~1000mm。160

a直缝定位板

厚度:30,材质:Q235

图12定位板

6.1.3.2装配间隙28~35mm,要预留反变形。310

b角焊缝定位板

6.1.3.3熔嘴装于间隙中间(角接缝偏于厚板一侧),并把熔嘴固定在夹持机构上,注意防止熔嘴和工件短路。

6.1.3.4为便于观察焊接过程和测量渣池深度,滑块高度应为200~300mm。6.1.4焊接参数的选择

6.1.4.1熔嘴电渣焊的规范参数主要有:送丝速度、渣池深度和焊接电压。送丝速度-般控制在100m/h以下。渣池深度:30~~50mm。

焊接电压:40-48V,此为渣池附近的电压,要考虑在熔嘴上的电压降。6.1:4.2焊接速度主要与送丝速度有关,其他参数为相对确定值,故选择焊接参数时,先选定焊接速度.再换算为送丝速度:

U燥(F—F)/MF丝

式中:w焊—-焊接速度,m/h;

(2)

—般:低降碳=0.7~1.2m/h;中碳钢V燥=0.35~0.6m/h=低合金钢U燥=0.3~0.7m/h434

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。