QB/T 2068、 2072-1994

基本信息

标准号: QB/T 2068、 2072-1994

中文名称:轻工机械标准压力容器

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:28441174

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2068、 2072-1994.

1.主题内容与适用范围

QB/T 2068规定了轻工用固定管板式蒸发器管板(包含兼作或不兼作法兰两种)设计的基本要求和计算公式。

QB/T 2068适用于同时满足下列条件的制糖、制盐、饮料及制浆造纸等轻工行业用的固定管板式蒸发器。

a.公称直径Dx≤6400mm;

b.公称压力Pn≤0.8MPa;

c.公称直径(mm) 和公称压力(MPa)的乘积不大于3200MPa. mm;

d.工作介质特性为非易燃易爆,无毒,或轻度危害。

QB/T 2068适用于下列四种结构形式的固定管板。

a.不开降液孔的管板;

b.管板中央开一个降液孔的管板;

c.管板中央开-一个降液孔,周围均匀开-圈降液孔(一般不超过6个) ;

d.管板中央开一个降液孔,周围均匀开二圈降液孔(一般每圈降液孔不超过6个)。

此外,Dr/D≤0.40, Rn/R=0.5土0.1, Rz2/R=0.6士0.1。

QB/T 2068不适用于带膨胀节或多管程的蒸发器管板设计。

2引用标准

GB 150钢制压 力容器

GB 3274碳素结 构钢和低合金结构钢熬轧厚 钢板和钢带

CB 1591低合金结构钢

GB 8163输送流体 用无缝钢管

GB 1529拉制黄铜管

GB 9948石 油裂化用无缝钢管

GB 2270不 锈钢无缝钢管

GB 6479化肥设备 用高压无缝钢管

GB12771流体输送用不锈钢焊接钢管

QB/T 2072.3轻工行 业换热器用奥氏体不锈钢焊接钢管

3材料

3.1钢管及有关材 料的选用原则,钢材标准及热处理状态按CB 150 第2章“材料》的规

1.主题内容与适用范围

QB/T 2068规定了轻工用固定管板式蒸发器管板(包含兼作或不兼作法兰两种)设计的基本要求和计算公式。

QB/T 2068适用于同时满足下列条件的制糖、制盐、饮料及制浆造纸等轻工行业用的固定管板式蒸发器。

a.公称直径Dx≤6400mm;

b.公称压力Pn≤0.8MPa;

c.公称直径(mm) 和公称压力(MPa)的乘积不大于3200MPa. mm;

d.工作介质特性为非易燃易爆,无毒,或轻度危害。

QB/T 2068适用于下列四种结构形式的固定管板。

a.不开降液孔的管板;

b.管板中央开一个降液孔的管板;

c.管板中央开-一个降液孔,周围均匀开-圈降液孔(一般不超过6个) ;

d.管板中央开一个降液孔,周围均匀开二圈降液孔(一般每圈降液孔不超过6个)。

此外,Dr/D≤0.40, Rn/R=0.5土0.1, Rz2/R=0.6士0.1。

QB/T 2068不适用于带膨胀节或多管程的蒸发器管板设计。

2引用标准

GB 150钢制压 力容器

GB 3274碳素结 构钢和低合金结构钢熬轧厚 钢板和钢带

CB 1591低合金结构钢

GB 8163输送流体 用无缝钢管

GB 1529拉制黄铜管

GB 9948石 油裂化用无缝钢管

GB 2270不 锈钢无缝钢管

GB 6479化肥设备 用高压无缝钢管

GB12771流体输送用不锈钢焊接钢管

QB/T 2072.3轻工行 业换热器用奥氏体不锈钢焊接钢管

3材料

3.1钢管及有关材 料的选用原则,钢材标准及热处理状态按CB 150 第2章“材料》的规

标准图片预览

标准内容

中华人民共和国行业标准

QB/T2068、2072-94

轻工机械标准

压力容器

1995-01-05发布

1995—08—01实施

中国轻工总会发布

QB/T2068一94轻工用固定管板式蒸发器管板设计计算规定《轻工用固定管板式蒸发器管板设计计算规定》编制说明QB/T2072.1-94

制糖机械压力容器通用零部件钢制平焊法兰QB/T2072.2-94

QB/T2072.3-94

QB/T2072.4-94

QB/T2072.5—94

QB/T2072.6—94

QB/T2072.7--94

QB/T2072.8—94

QB/T2072.9-94

QB/T2072.10--94

(31)

制糖机械压力容器通用零部件钢制平焊法兰(无凸台)….(35)制糖机械压力容器通用零部件换热器用奥氏体不锈钢焊接钢管·

制糖机械

制糖机械

制糖机械

制糖机械

制糖机械

制糖机械

制糖机械

压力容器通用零部件

压力容器通用零部件

钢制悬挂式支座

无折边锥形封头”

压力容器通用零部件矩形人孔

压力容器通用零部件视镜

压力容器通用零部件

视镜罩·

压力容器通用零部件汁汽三通阀压力容器通用零部件平焊法兰垫片(39)

(45)

(52)

(59)

(62)

1主题内容与适用范围

中华人民共和国专业标准

轻工用固定管板式蒸发器

管板设计计算规定

QB/T2068—94

本标准规定了轻工用固定管板式蒸发器管板(包含兼作或不兼作法兰两种)设计的基本要求和计算公式。

本标准适用于同时满足下列条件的制糖、制盐、饮料及制浆造纸等轻工行业用的固定管板式蒸发器。

a.公称直径Dn≤6400mm;

b.公称压力Pn≤0.8MPa:

c:公称直径(mm)和公称压力(MPa)的乘积不大于3200MPa·mm;d。工作介质特性为非易燃易爆,无毒,或轻度危害。本标准适用于下列四种结构形式的固定管板。a。不开降液孔的管板;

b。管板中央开一个降液孔的管板c。管板中央开一个降液孔,周围均勾开一圈降液孔(一般不超过6个);d。管板中央开一个降液孔,周围均匀开二圈降液孔(一般每圈降液孔不超过6个)。此外,Dk/D≤0.40,Rn/R=0.5±0.1,Rr2/R=0.6±0.1。本标准不适用于带膨胀节或多管程的蒸发器管板设计。2引用标准

钢制压力容器

GB3274

GB1591

GB8163

GB1529

GB9948

GB2270

碳素结构钢和低合金结构钢热轧厚钢板和钢带低合金结构钢

输送流体用无缝钢管

拉制黄铜管

石油裂化用无缝钢管

不锈钢无缝钢管

GB6479

化肥设备用高压无缝钢管

GB12771

流体输送用不锈钢焊接钢管

QB/T2072.3轻工行业换热器用奥氏体不锈钢焊接钢管3材料

3.1钢管及有关材料的选用原则,钢材标准及热处理状态按GB150第2章“材料”的规中国轻工总会1995—01—05批准1995-08-01实施

QB/T2068—94

定及GB150附录A“材料的补充规定”选用。3.2管板

3.2.1管板采用钢板时,应按GB150第2章2.2条的规定选用。3.2.2凡符合GB3274规定的16Mn钢板,应按GB1591复验化学成分和力学性能,经证实合格后才可用作管板。

3.3加热管

加热管按下列标准选用。

GB8163输送流体用无缝钢管;

b。GB1529拉制黄铜管;

c.GB9948石

石油裂化用无缝钢管;

d。GB2270不锈钢无缝钢管;

化肥设备用高压无缝钢管;

9.GB12771流体输送用不锈钢焊接钢管;f.QB/T2072.3轻工行业换热器用奥氏体不锈钢焊接钢管。设计所用主要参数的定义

4.1压力

除注明者外,压力系指表压力。4.2最大工作压力

在正常操作情况下,管、壳程顶部可能出现的最高压力。4.3设计压力

在相应的设计温度下,用以确定管板及其他元件厚度的压力。该压力值不得低于最大工作压力。

同时受管、壳程压力作用的元件,仅在能保证管、壳程同时升、降压时,才可按压力差设计。用压力差设计时,还应考虑在压力试验过程中可能出现的最大压力差。否则,应分别按管、壳程最大工作压力确定设计压力,并应考虑最苛刻的管、壳程压力组合。4.4温度

4.4.1金属温度

受压元件沿截面厚度的平均温度。在任何情况下,元件金属的表面温度不得超过材料的允许使用温度。

4.4.2设计温度

设计温度应按管、壳程的具体工况分别确定,其值不得低于元件金属可能达到的最高金属温度。

4.5厚度

4.5.1厚度附加量C按下式确定。CC,+C,mm...

(1)

式中:C,一钢板或钢管的厚度负偏差,按相应钢板或钢管标准选取,mm,当钢材的厚度负偏差不大于0.25mm,且不超过名义厚度6%时,可取C1=02

Cz——腐蚀裕量,mm。

4.5.2计算厚度

QB/T2068--94

由公式计算得到的厚度,不包括厚度附加量。4.5.3设计厚度

计算厚度与腐蚀裕量之和。

4.5.4名义厚度

设计厚度加上钢材厚度负偏差后向上圆整至钢材标准规格的厚度,即图样上注明的厚4.5.5有效厚度

名义厚度减去厚度附加量。

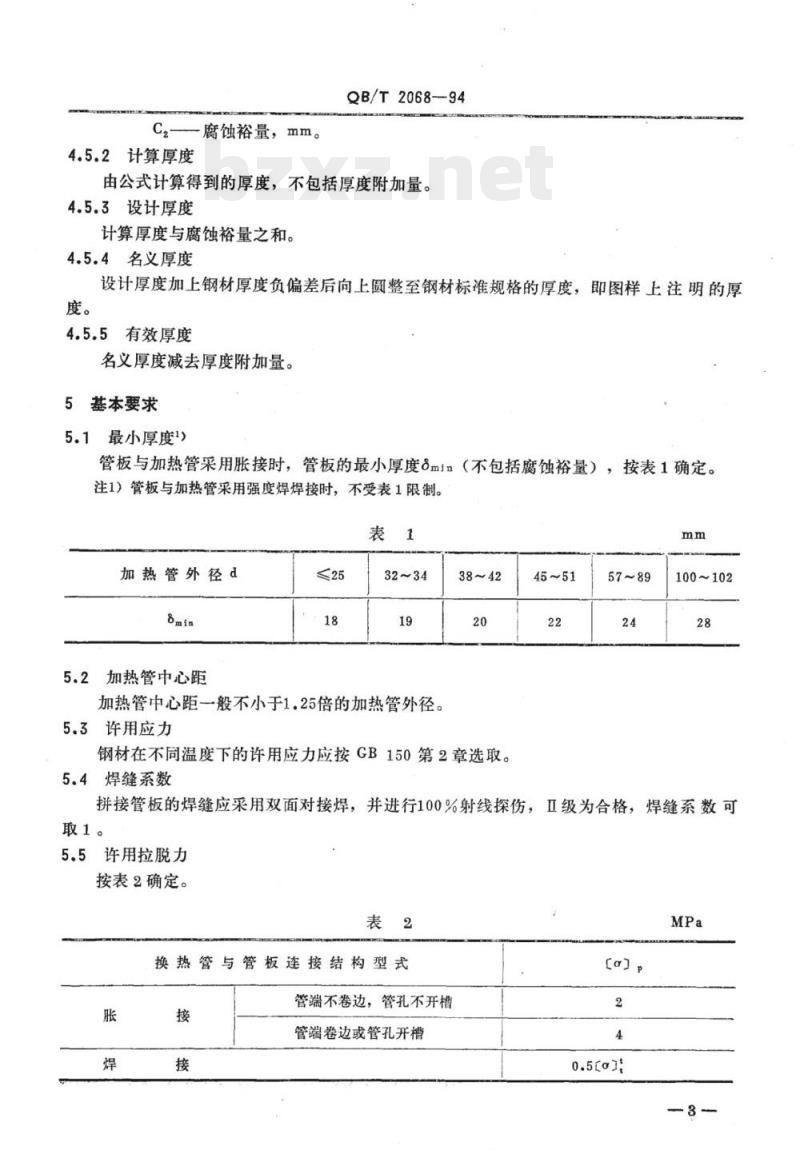

5基本要求

5.1最小厚度1)

管板与加热管采用胀接时,管板的最小厚度8min(不包括腐蚀裕量),按表1确定。注1)管板与加热管采用强度焊焊接时,不受表1限制。表

加热管外径d

5.2加热管中心距

加热管中心距一般不小于1.25倍的加热管外径。5.3许用应力

钢材在不同温度下的许用应力应按GB150第2章选取。5.4焊缝系数

100~102

拼接管板的焊缝应采用双面对接焊,并进行100%射线探伤,Ⅱ级为合格,焊缝系数可取1。

5.5许用拉脱力

按表2确定。

换热管与管板连接结构型式

管端不卷边,管孔不开槽

管端卷边或管孔开槽

QB/T2068—94

5.6设计条件的危险组合

如果不能保证壳程压力Ps和管程压力P在任何情况下都能同时作用时,则不允许以壳程压力和管程压力的压力差进行管板设计。如Ps和P之一为负压时,则应考虑压力的危险组合。

在进行管板设计时,应根据设计条件考虑下列各种情况的组合。a。只有壳程设计压力Ps,而管程设计压力Pt=0,不计膨胀变形差;b。只有壳程设计压力Ps,而管程设计压力Pt=0,同时计入膨胀变形差;c。只有管程设计压力Pt,而壳程设计压力Ps=0,不计膨胀变形差;d。只有管程设计压力Pt,而壳程设计压力Ps=0,同时计入膨胀变形差;e.壳程设计压力Ps为正,而管程设计压力Pt为负,不计膨胀变形差;f。壳程设计压力Ps为正,而管程设计压力Pt为负,同时计人膨胀变形差;9.壳程设计压力Ps为负,而管程设计压力Pt为正,不计膨胀变形差;h。壳程设计压力Ps为负,而管程设计压力P为正,同时计入膨胀变形差。6管板的设计计算

6.1符号说明

A——降液管横截面金属面积,Ak=a(Dk-tk)tk,mmAs-加热体壳体横截面金属面积,As=a(Di+ts)ts,mmAt—加热管横截面金属面积,A,=r(d-t)t,mm;A;-—布管区总面积,A=#(D?-ND)/4,mm;A2——布管区管板钻孔后金属总面积,A;=A;-and/4,mm2;A:——布管区管板装管后金属总面积,A:=A;-元nd/4,mm2,C管板厚度附加量,mm;

d—加热管外径,mm;

一加热管内径,mm;

一加热体壳体中径,计算中可用D:代替,mm;D

D——当量布管区直径,D。=2(r。+di/4),mm;Di—加热体壳体内径,mm;

Dk-降液管外径,mm

法兰外径,mm;

管板抗弯刚度,D*

12(1-V-2)

e自然底数;

ek—降液管相对刚度,ek=NEAk/(nEtAt+NEAk);et管束相对刚度,et=nEtAt/(nEtAt+NEA);E一—管板材料弹性模量,MPa;E·

一削弱后管板材料弹性模量,MPa;QB/T2068-94

E-降液管材料弹性模量,MPa

Es—加热体壳体材料弹性模量,MPa;Et—加热管材料弹性模量,MPa;F—管板形状的综合影响系数;

F1,F.—管板形状的不同局部影响系数;K-—管子加强系数,即管束对管板的相对刚度,K=K/D·R;Kt

—每根半长管子的轴向刚度,Kt=2EtAt/L,N/mm;Kw—管板单位面积上的管束支撑刚度,Kw=4nKt/元(D,-ND),N/mm;L-加热管有效长度(由两管板内侧量起),mm;n

一加热管管数;

N—降液管管数;

Ps-加热体壳程设计压力,MPa;

加热体管程设计压力,MPa;

管板承受的总有效压力载荷,MPa;管板不兼法兰时的当量压力载荷,q=9p+qt+qv,MPa;由管、壳程压力引起的有效压力载荷,MPa;由温度引起的有效压力载荷,MPa;qv—一由泊桑效应引起的有效压力载荷,MPa;To

最外侧管孔中心至管板中心距离,mm;R

-加热体壳体平均半径,R=D/2,mmRa

当量布管区半径,Ra=Da/2,mm;R

一加热体壳体内半径,Ri=D/2,mm;Rk

降液管外半径,Rk=Dk/2,mm,

内圈降液孔圆心半径,mm;

Rr2——外圈降液孔圆心半径,mm;t

加热管壁厚,mm;

-降液管壁厚,mm;

ts加热体壳体壁厚,mm;

8—管板计算厚度选代值,mm;

Sa—管板设计厚度,mm;

一管板最小厚度(不含腐蚀裕量),mm;On-管板名义厚度,mm;

8。—管板计算厚度初始值,mm;△k—一降液管由泊柔效应引起的轴向伸长量,△=VL【PsDk-Pt(Dk-2tk)/2Ektk,mm;

As-一加热壳体由泊柔效应引起的轴向伸长量,△s=-vsLPsD/2Ests,mm,△t—加热管由泊桑效应引起的轴向伸长量,△t=vtL(Psd-Ptd)/2Et,mm;入,

一布管区钻孔后面积比,入,=A2/Ai;15-

QB/T2068—94

入2—布管区装管后面积比,入2=A:/A1一依次为降液管、加热体壳体和加热管的热膨胀系数,1/℃,ak,as,at-

v管板泊桑比

v*—一削弱后管板泊桑比

vk,Vs,Vt—依次为降液管、加热体壳体和加热管的泊桑比;6。一制造环境温度,℃;

k,s,Qt—依次为降液管、加热体壳体和加热管的沿长度平均金属温度,℃;一孔桥效率,μ=(p-d)/p;

一加热管中心距,mm,

中——管板强度削弱系数;

—选代误差,取≤1mm为合格;

一加热管轴向应力,MPa;

ap——加热管拉脱力,MPa;

【o]t—设计温度下管板材料许用应力,MPaot—一设计温度下加热管材料许用应力,MPa;一加热管许用拉脱力,MPa;

一管板当量应力许用值,不考虑温差影响时取1.5[o]t,考虑时取3[ot,MPa;tn

一管板布管区周边剪应力,MPa、6.2计算公式及步骤

a。确定加热体壳体、加热管、降液管等元件结构尺寸及管板布管方式。b.按附录A(补充件)计算Ra,Ra/R,Rk/R,ts/Di,μ,Ak,As,At,Ai,Az,As,Da,入i,入2,△k,s,△t,ek及et值。然后,根据不同组合工况按下式分别计算q1:qp=Pga-P

qt=【αt(0t-0。)EtnAt/(EtnA++ENAk)+αk(0k-0。)ENAk/(EnA+ENAk)

αs(0s-0。)』/A;【1/(EnAt+ENAk)+1/E.AJ.

qv=【tEnAt/(EtnAt+ExNAk)+

ENAk/(EnA+ENAk)-s/

A;L【1/(EtnAt+ENAk)+1/EsAs]

q1=p+qt+v

c.计算管板承受的总有效压力载荷当管板不兼作法兰时,q=q13

当管板延长部分兼作法兰(采用石棉绳密封)时,q=1.191。d。比较不同组合工况下的lq/o\值,选其大者作为设计计算工况。e:假设管板初始计算厚度8。

(2)

·(3)

f。按加热管布管方式和μ值,由图6、图7查取及v,并以初始计算厚度。计算D,6-

Kt,K及K值。

9.计算管板厚度

QB/T2068-94

8≥0.75FDiVg/ΦEgJ

式中:F=3(1+Rk/R)0.3(2-e-ts/DI)0.%/(1+K)0.4(1+Ra/R)3

按上式计算时,对于不开降液孔(外降液式)的管板,(1+Rk/R)项指数取0;对于K≥50,取K=50代人。

F也可由K按图1、图2选取(不开降液孔);或由Rk/R按图3、图4、图5选取(开降液孔)。

h,若18-8。≤【】,认为计算符合要求,否则调整8。,重复e至g计算步骤,直至符合要求。【9】值可取为1mm。

i。当管板与加热管采用强度焊接时,管板设计厚度取8d=8+C2当管板与加热管采用胀接时,8a取(8+C,)与(8min+C2)中的较大者。i。将设计厚度加上钢材厚度负偏差C,后向上圆整至钢材标准规格厚度,即得管板名义厚度On。

k。计算加热管轴向应力及校核拉脱力先按下式计算和校核加热管轴向应力,7Asiql

再按下式核校加热管与管板之间的拉脱力。QaAt

Op=nd (8,-C)

1.校核管板布管区周边剪应力

0.15Ailq]

tp=D.(on-C)

≤【a】p,MPa

<0.5【o]t,MPa(不计膨胀变形差)<1.5【o*,MPa(计人膨胀变形差)(10)

加热体壳体

弹性模量

泊桑比

热膨胀系数

横截面金属面积

弹性模量

泊桑比

热膨胀系数

横截面金属面积

QB/T2068—94

附录A

固定管板式蒸发器管板设计计算表(补充件)

Ag=at, (D,+t,)=

A,=元t(d-t)=

每根半长管子轴向刚度

弹性模量

泊桑比

热膨胀系数

横截面金属面积

弹性模量

A,=nt(D,-)=

最外圈管孔中心距管板中心距离当量布管区直径

布管区总面积

布管区管板钻孔后金属面积

布管区装加热管后金属面积

壳体中径

内直径

外直径

内直径

外直径

D,=2(r。+

T(D-ND)

A2=AF-nrd

A;=AT-

泊桑比=

操作压力(表压)

操作温度

设计压力(表压)

壳体外侧压力(表压)

QB/T2068-94

制造环境温度

壳体沿长度的平均金属温度

加热管沿长度的平均金属温度

降压管沿长度的平均金属温度

危险工况

壳程压力P,=

管程压力P,=

差0000

AT=AL/AI=

.=v,L(P,d-Pd)/2E.t=

22-AS/AT

A,=-v,LP,D,/2E,t.

A=[PD-P,(D-2)J/2Et=

e,=nEA/(nE,A.+NEA)=

e=NE,A/(nEA,+NEA)=

设计压力组合并确定危险组合工况实

q=P入2P

不计热膨胀差qt=

计人热膨胀差gt=【at(o,-e。)et+x-0)-0-0)/

A'【1/E,A,+1/(nE,A,+NE,A))

g,=(Aret+△er-A.)/LA;[1/E,A,+1/(nE,A,+NEA))

q=q1=9,+9:+q、(不兼作法兰时)q=1.1q:(兼作法兰时)

1/【*(计膨胀差【【

不计则【】*㎡1.5【])

结论:设计应以工况工为依据

降液管开孔率

壳体厚径比

管间距

管子排列形式:

孔桥效率

假定管板厚度

厚度与间距比

R/R=D/D=

μ=(p-d)/p=

8。(或8)

管板强度削弱系数

削弱后管板弹性模量

削弱后管板泊桑比

管板抗弯刚度

管子加强系数

形状局部影响系数免费标准下载网bzxz

形状局部影响系数

形状综合影响系数

管板计算厚度

送代误差

管板腐蚀裕度

管板设计厚度

钢材厚度负偏差

中(查图6)

*(查图7)

QB/T2068—94

续表A1

管板板厚计算

管板许用应力

当量布管区比值

管束支撑刚度

壳体与管束的相对刚度

12(1-*2)

K=D/2VK./D*2

F1(查图8)

F2(查图4)

F(查图5)

8=0.75FDVq/[ojmm

(≤1mm为符合要求)

8a=8+C,=

管板最小厚度

(焊接时)

R./R=D./D

K=4nK/n(D:- ND)=

W-E,A./nEA,=

mm(胀接时)

8a=max【(8+Cz),(8min+C,)】=mm(胀接时)经加上C并向上圆整至钢板规格后选定的管板名义厚度O.

加热管轴向应力计算及拉脱力校核加热管轴向应力

加热管拉脱力

7ASIqI

元d(8-C)

校核管板布管区周边剪应力

T\-D, (8.-C)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QB/T2068、2072-94

轻工机械标准

压力容器

1995-01-05发布

1995—08—01实施

中国轻工总会发布

QB/T2068一94轻工用固定管板式蒸发器管板设计计算规定《轻工用固定管板式蒸发器管板设计计算规定》编制说明QB/T2072.1-94

制糖机械压力容器通用零部件钢制平焊法兰QB/T2072.2-94

QB/T2072.3-94

QB/T2072.4-94

QB/T2072.5—94

QB/T2072.6—94

QB/T2072.7--94

QB/T2072.8—94

QB/T2072.9-94

QB/T2072.10--94

(31)

制糖机械压力容器通用零部件钢制平焊法兰(无凸台)….(35)制糖机械压力容器通用零部件换热器用奥氏体不锈钢焊接钢管·

制糖机械

制糖机械

制糖机械

制糖机械

制糖机械

制糖机械

制糖机械

压力容器通用零部件

压力容器通用零部件

钢制悬挂式支座

无折边锥形封头”

压力容器通用零部件矩形人孔

压力容器通用零部件视镜

压力容器通用零部件

视镜罩·

压力容器通用零部件汁汽三通阀压力容器通用零部件平焊法兰垫片(39)

(45)

(52)

(59)

(62)

1主题内容与适用范围

中华人民共和国专业标准

轻工用固定管板式蒸发器

管板设计计算规定

QB/T2068—94

本标准规定了轻工用固定管板式蒸发器管板(包含兼作或不兼作法兰两种)设计的基本要求和计算公式。

本标准适用于同时满足下列条件的制糖、制盐、饮料及制浆造纸等轻工行业用的固定管板式蒸发器。

a.公称直径Dn≤6400mm;

b.公称压力Pn≤0.8MPa:

c:公称直径(mm)和公称压力(MPa)的乘积不大于3200MPa·mm;d。工作介质特性为非易燃易爆,无毒,或轻度危害。本标准适用于下列四种结构形式的固定管板。a。不开降液孔的管板;

b。管板中央开一个降液孔的管板c。管板中央开一个降液孔,周围均勾开一圈降液孔(一般不超过6个);d。管板中央开一个降液孔,周围均匀开二圈降液孔(一般每圈降液孔不超过6个)。此外,Dk/D≤0.40,Rn/R=0.5±0.1,Rr2/R=0.6±0.1。本标准不适用于带膨胀节或多管程的蒸发器管板设计。2引用标准

钢制压力容器

GB3274

GB1591

GB8163

GB1529

GB9948

GB2270

碳素结构钢和低合金结构钢热轧厚钢板和钢带低合金结构钢

输送流体用无缝钢管

拉制黄铜管

石油裂化用无缝钢管

不锈钢无缝钢管

GB6479

化肥设备用高压无缝钢管

GB12771

流体输送用不锈钢焊接钢管

QB/T2072.3轻工行业换热器用奥氏体不锈钢焊接钢管3材料

3.1钢管及有关材料的选用原则,钢材标准及热处理状态按GB150第2章“材料”的规中国轻工总会1995—01—05批准1995-08-01实施

QB/T2068—94

定及GB150附录A“材料的补充规定”选用。3.2管板

3.2.1管板采用钢板时,应按GB150第2章2.2条的规定选用。3.2.2凡符合GB3274规定的16Mn钢板,应按GB1591复验化学成分和力学性能,经证实合格后才可用作管板。

3.3加热管

加热管按下列标准选用。

GB8163输送流体用无缝钢管;

b。GB1529拉制黄铜管;

c.GB9948石

石油裂化用无缝钢管;

d。GB2270不锈钢无缝钢管;

化肥设备用高压无缝钢管;

9.GB12771流体输送用不锈钢焊接钢管;f.QB/T2072.3轻工行业换热器用奥氏体不锈钢焊接钢管。设计所用主要参数的定义

4.1压力

除注明者外,压力系指表压力。4.2最大工作压力

在正常操作情况下,管、壳程顶部可能出现的最高压力。4.3设计压力

在相应的设计温度下,用以确定管板及其他元件厚度的压力。该压力值不得低于最大工作压力。

同时受管、壳程压力作用的元件,仅在能保证管、壳程同时升、降压时,才可按压力差设计。用压力差设计时,还应考虑在压力试验过程中可能出现的最大压力差。否则,应分别按管、壳程最大工作压力确定设计压力,并应考虑最苛刻的管、壳程压力组合。4.4温度

4.4.1金属温度

受压元件沿截面厚度的平均温度。在任何情况下,元件金属的表面温度不得超过材料的允许使用温度。

4.4.2设计温度

设计温度应按管、壳程的具体工况分别确定,其值不得低于元件金属可能达到的最高金属温度。

4.5厚度

4.5.1厚度附加量C按下式确定。CC,+C,mm...

(1)

式中:C,一钢板或钢管的厚度负偏差,按相应钢板或钢管标准选取,mm,当钢材的厚度负偏差不大于0.25mm,且不超过名义厚度6%时,可取C1=02

Cz——腐蚀裕量,mm。

4.5.2计算厚度

QB/T2068--94

由公式计算得到的厚度,不包括厚度附加量。4.5.3设计厚度

计算厚度与腐蚀裕量之和。

4.5.4名义厚度

设计厚度加上钢材厚度负偏差后向上圆整至钢材标准规格的厚度,即图样上注明的厚4.5.5有效厚度

名义厚度减去厚度附加量。

5基本要求

5.1最小厚度1)

管板与加热管采用胀接时,管板的最小厚度8min(不包括腐蚀裕量),按表1确定。注1)管板与加热管采用强度焊焊接时,不受表1限制。表

加热管外径d

5.2加热管中心距

加热管中心距一般不小于1.25倍的加热管外径。5.3许用应力

钢材在不同温度下的许用应力应按GB150第2章选取。5.4焊缝系数

100~102

拼接管板的焊缝应采用双面对接焊,并进行100%射线探伤,Ⅱ级为合格,焊缝系数可取1。

5.5许用拉脱力

按表2确定。

换热管与管板连接结构型式

管端不卷边,管孔不开槽

管端卷边或管孔开槽

QB/T2068—94

5.6设计条件的危险组合

如果不能保证壳程压力Ps和管程压力P在任何情况下都能同时作用时,则不允许以壳程压力和管程压力的压力差进行管板设计。如Ps和P之一为负压时,则应考虑压力的危险组合。

在进行管板设计时,应根据设计条件考虑下列各种情况的组合。a。只有壳程设计压力Ps,而管程设计压力Pt=0,不计膨胀变形差;b。只有壳程设计压力Ps,而管程设计压力Pt=0,同时计入膨胀变形差;c。只有管程设计压力Pt,而壳程设计压力Ps=0,不计膨胀变形差;d。只有管程设计压力Pt,而壳程设计压力Ps=0,同时计入膨胀变形差;e.壳程设计压力Ps为正,而管程设计压力Pt为负,不计膨胀变形差;f。壳程设计压力Ps为正,而管程设计压力Pt为负,同时计人膨胀变形差;9.壳程设计压力Ps为负,而管程设计压力Pt为正,不计膨胀变形差;h。壳程设计压力Ps为负,而管程设计压力P为正,同时计入膨胀变形差。6管板的设计计算

6.1符号说明

A——降液管横截面金属面积,Ak=a(Dk-tk)tk,mmAs-加热体壳体横截面金属面积,As=a(Di+ts)ts,mmAt—加热管横截面金属面积,A,=r(d-t)t,mm;A;-—布管区总面积,A=#(D?-ND)/4,mm;A2——布管区管板钻孔后金属总面积,A;=A;-and/4,mm2;A:——布管区管板装管后金属总面积,A:=A;-元nd/4,mm2,C管板厚度附加量,mm;

d—加热管外径,mm;

一加热管内径,mm;

一加热体壳体中径,计算中可用D:代替,mm;D

D——当量布管区直径,D。=2(r。+di/4),mm;Di—加热体壳体内径,mm;

Dk-降液管外径,mm

法兰外径,mm;

管板抗弯刚度,D*

12(1-V-2)

e自然底数;

ek—降液管相对刚度,ek=NEAk/(nEtAt+NEAk);et管束相对刚度,et=nEtAt/(nEtAt+NEA);E一—管板材料弹性模量,MPa;E·

一削弱后管板材料弹性模量,MPa;QB/T2068-94

E-降液管材料弹性模量,MPa

Es—加热体壳体材料弹性模量,MPa;Et—加热管材料弹性模量,MPa;F—管板形状的综合影响系数;

F1,F.—管板形状的不同局部影响系数;K-—管子加强系数,即管束对管板的相对刚度,K=K/D·R;Kt

—每根半长管子的轴向刚度,Kt=2EtAt/L,N/mm;Kw—管板单位面积上的管束支撑刚度,Kw=4nKt/元(D,-ND),N/mm;L-加热管有效长度(由两管板内侧量起),mm;n

一加热管管数;

N—降液管管数;

Ps-加热体壳程设计压力,MPa;

加热体管程设计压力,MPa;

管板承受的总有效压力载荷,MPa;管板不兼法兰时的当量压力载荷,q=9p+qt+qv,MPa;由管、壳程压力引起的有效压力载荷,MPa;由温度引起的有效压力载荷,MPa;qv—一由泊桑效应引起的有效压力载荷,MPa;To

最外侧管孔中心至管板中心距离,mm;R

-加热体壳体平均半径,R=D/2,mmRa

当量布管区半径,Ra=Da/2,mm;R

一加热体壳体内半径,Ri=D/2,mm;Rk

降液管外半径,Rk=Dk/2,mm,

内圈降液孔圆心半径,mm;

Rr2——外圈降液孔圆心半径,mm;t

加热管壁厚,mm;

-降液管壁厚,mm;

ts加热体壳体壁厚,mm;

8—管板计算厚度选代值,mm;

Sa—管板设计厚度,mm;

一管板最小厚度(不含腐蚀裕量),mm;On-管板名义厚度,mm;

8。—管板计算厚度初始值,mm;△k—一降液管由泊柔效应引起的轴向伸长量,△=VL【PsDk-Pt(Dk-2tk)/2Ektk,mm;

As-一加热壳体由泊柔效应引起的轴向伸长量,△s=-vsLPsD/2Ests,mm,△t—加热管由泊桑效应引起的轴向伸长量,△t=vtL(Psd-Ptd)/2Et,mm;入,

一布管区钻孔后面积比,入,=A2/Ai;15-

QB/T2068—94

入2—布管区装管后面积比,入2=A:/A1一依次为降液管、加热体壳体和加热管的热膨胀系数,1/℃,ak,as,at-

v管板泊桑比

v*—一削弱后管板泊桑比

vk,Vs,Vt—依次为降液管、加热体壳体和加热管的泊桑比;6。一制造环境温度,℃;

k,s,Qt—依次为降液管、加热体壳体和加热管的沿长度平均金属温度,℃;一孔桥效率,μ=(p-d)/p;

一加热管中心距,mm,

中——管板强度削弱系数;

—选代误差,取≤1mm为合格;

一加热管轴向应力,MPa;

ap——加热管拉脱力,MPa;

【o]t—设计温度下管板材料许用应力,MPaot—一设计温度下加热管材料许用应力,MPa;一加热管许用拉脱力,MPa;

一管板当量应力许用值,不考虑温差影响时取1.5[o]t,考虑时取3[ot,MPa;tn

一管板布管区周边剪应力,MPa、6.2计算公式及步骤

a。确定加热体壳体、加热管、降液管等元件结构尺寸及管板布管方式。b.按附录A(补充件)计算Ra,Ra/R,Rk/R,ts/Di,μ,Ak,As,At,Ai,Az,As,Da,入i,入2,△k,s,△t,ek及et值。然后,根据不同组合工况按下式分别计算q1:qp=Pga-P

qt=【αt(0t-0。)EtnAt/(EtnA++ENAk)+αk(0k-0。)ENAk/(EnA+ENAk)

αs(0s-0。)』/A;【1/(EnAt+ENAk)+1/E.AJ.

qv=【tEnAt/(EtnAt+ExNAk)+

ENAk/(EnA+ENAk)-s/

A;L【1/(EtnAt+ENAk)+1/EsAs]

q1=p+qt+v

c.计算管板承受的总有效压力载荷当管板不兼作法兰时,q=q13

当管板延长部分兼作法兰(采用石棉绳密封)时,q=1.191。d。比较不同组合工况下的lq/o\值,选其大者作为设计计算工况。e:假设管板初始计算厚度8。

(2)

·(3)

f。按加热管布管方式和μ值,由图6、图7查取及v,并以初始计算厚度。计算D,6-

Kt,K及K值。

9.计算管板厚度

QB/T2068-94

8≥0.75FDiVg/ΦEgJ

式中:F=3(1+Rk/R)0.3(2-e-ts/DI)0.%/(1+K)0.4(1+Ra/R)3

按上式计算时,对于不开降液孔(外降液式)的管板,(1+Rk/R)项指数取0;对于K≥50,取K=50代人。

F也可由K按图1、图2选取(不开降液孔);或由Rk/R按图3、图4、图5选取(开降液孔)。

h,若18-8。≤【】,认为计算符合要求,否则调整8。,重复e至g计算步骤,直至符合要求。【9】值可取为1mm。

i。当管板与加热管采用强度焊接时,管板设计厚度取8d=8+C2当管板与加热管采用胀接时,8a取(8+C,)与(8min+C2)中的较大者。i。将设计厚度加上钢材厚度负偏差C,后向上圆整至钢材标准规格厚度,即得管板名义厚度On。

k。计算加热管轴向应力及校核拉脱力先按下式计算和校核加热管轴向应力,7Asiql

再按下式核校加热管与管板之间的拉脱力。QaAt

Op=nd (8,-C)

1.校核管板布管区周边剪应力

0.15Ailq]

tp=D.(on-C)

≤【a】p,MPa

<0.5【o]t,MPa(不计膨胀变形差)<1.5【o*,MPa(计人膨胀变形差)(10)

加热体壳体

弹性模量

泊桑比

热膨胀系数

横截面金属面积

弹性模量

泊桑比

热膨胀系数

横截面金属面积

QB/T2068—94

附录A

固定管板式蒸发器管板设计计算表(补充件)

Ag=at, (D,+t,)=

A,=元t(d-t)=

每根半长管子轴向刚度

弹性模量

泊桑比

热膨胀系数

横截面金属面积

弹性模量

A,=nt(D,-)=

最外圈管孔中心距管板中心距离当量布管区直径

布管区总面积

布管区管板钻孔后金属面积

布管区装加热管后金属面积

壳体中径

内直径

外直径

内直径

外直径

D,=2(r。+

T(D-ND)

A2=AF-nrd

A;=AT-

泊桑比=

操作压力(表压)

操作温度

设计压力(表压)

壳体外侧压力(表压)

QB/T2068-94

制造环境温度

壳体沿长度的平均金属温度

加热管沿长度的平均金属温度

降压管沿长度的平均金属温度

危险工况

壳程压力P,=

管程压力P,=

差0000

AT=AL/AI=

.=v,L(P,d-Pd)/2E.t=

22-AS/AT

A,=-v,LP,D,/2E,t.

A=[PD-P,(D-2)J/2Et=

e,=nEA/(nE,A.+NEA)=

e=NE,A/(nEA,+NEA)=

设计压力组合并确定危险组合工况实

q=P入2P

不计热膨胀差qt=

计人热膨胀差gt=【at(o,-e。)et+x-0)-0-0)/

A'【1/E,A,+1/(nE,A,+NE,A))

g,=(Aret+△er-A.)/LA;[1/E,A,+1/(nE,A,+NEA))

q=q1=9,+9:+q、(不兼作法兰时)q=1.1q:(兼作法兰时)

1/【*(计膨胀差【【

不计则【】*㎡1.5【])

结论:设计应以工况工为依据

降液管开孔率

壳体厚径比

管间距

管子排列形式:

孔桥效率

假定管板厚度

厚度与间距比

R/R=D/D=

μ=(p-d)/p=

8。(或8)

管板强度削弱系数

削弱后管板弹性模量

削弱后管板泊桑比

管板抗弯刚度

管子加强系数

形状局部影响系数免费标准下载网bzxz

形状局部影响系数

形状综合影响系数

管板计算厚度

送代误差

管板腐蚀裕度

管板设计厚度

钢材厚度负偏差

中(查图6)

*(查图7)

QB/T2068—94

续表A1

管板板厚计算

管板许用应力

当量布管区比值

管束支撑刚度

壳体与管束的相对刚度

12(1-*2)

K=D/2VK./D*2

F1(查图8)

F2(查图4)

F(查图5)

8=0.75FDVq/[ojmm

(≤1mm为符合要求)

8a=8+C,=

管板最小厚度

(焊接时)

R./R=D./D

K=4nK/n(D:- ND)=

W-E,A./nEA,=

mm(胀接时)

8a=max【(8+Cz),(8min+C,)】=mm(胀接时)经加上C并向上圆整至钢板规格后选定的管板名义厚度O.

加热管轴向应力计算及拉脱力校核加热管轴向应力

加热管拉脱力

7ASIqI

元d(8-C)

校核管板布管区周边剪应力

T\-D, (8.-C)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。