QB/T 1952.1-1999

基本信息

标准号: QB/T 1952.1-1999

中文名称:软体家具沙发

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2766997

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1952.1-1999.

1范圈

QB/T 1952.1规定了沙发的定义、产品分类、技术要求、试验方法、检验规则及标志.包装、运输和贮存。

QB/T 1952.1适用于供会客、休息等用途的普通沙发,本标准不适用于特殊用途的沙发。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 3324--1995木家具通 用技术条件

GB/T 3325-1995金属 家具通用技术条件

GB/T 4689.4- -1984皮革物理性能测试 厚度的测定

GB/T 4689.5- 1984皮荸抗张强度和伸 长率的测定

GB/T 4689.6- -1984 皮革撕裂力的测定

GB/T 4689.20- -1996 皮革徐层粘着牢度侧定方法

GB/T 4893.4-1985家具 表面漆膜附著力交叉切割测定法.

GB/T 4893.6- 1985家具表面徕膜 光泽测定法

GB/T 4893.7-1985家具表 面榛膜耐冷热温差测定法

GB/T 4893.8--1985家具表 面灤膜耐磨性测定法

GB/T 4893.9-1992家具 表面滦膜抗冲击测定法

GB/T 6343- -1995 泡沫塑料和橡胶 表观(体积)密度的测定

GB/T 6344- -1996 软质泡沫聚 合物材料拉伸强度和断裂伸长率的舞定

GB/T 6669- -1986 软质泡沫聚合材料压缩永久变形的测定

GB/T 8808- -1988 软质复合塑料材料剥离试验方法

GB/T 13022- 1991 塑料薄膜拉 伸性能试验方法

QB/T 1327- -1991皮革表面颜色摩擦牢度测试方法

3定义

本标准采用下列定义。

3.1 沙发

是使用软质材料、木质材料或金属等材料制成的,具有弹性的,有靠背和扶手或无扶手的座具。

3.2 嵌线

縫合面料时夹入的线条。

3.3 围边

沙发的座、背和软包扶手的周边部分。

1范圈

QB/T 1952.1规定了沙发的定义、产品分类、技术要求、试验方法、检验规则及标志.包装、运输和贮存。

QB/T 1952.1适用于供会客、休息等用途的普通沙发,本标准不适用于特殊用途的沙发。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 3324--1995木家具通 用技术条件

GB/T 3325-1995金属 家具通用技术条件

GB/T 4689.4- -1984皮革物理性能测试 厚度的测定

GB/T 4689.5- 1984皮荸抗张强度和伸 长率的测定

GB/T 4689.6- -1984 皮革撕裂力的测定

GB/T 4689.20- -1996 皮革徐层粘着牢度侧定方法

GB/T 4893.4-1985家具 表面漆膜附著力交叉切割测定法.

GB/T 4893.6- 1985家具表面徕膜 光泽测定法

GB/T 4893.7-1985家具表 面榛膜耐冷热温差测定法

GB/T 4893.8--1985家具表 面灤膜耐磨性测定法

GB/T 4893.9-1992家具 表面滦膜抗冲击测定法

GB/T 6343- -1995 泡沫塑料和橡胶 表观(体积)密度的测定

GB/T 6344- -1996 软质泡沫聚 合物材料拉伸强度和断裂伸长率的舞定

GB/T 6669- -1986 软质泡沫聚合材料压缩永久变形的测定

GB/T 8808- -1988 软质复合塑料材料剥离试验方法

GB/T 13022- 1991 塑料薄膜拉 伸性能试验方法

QB/T 1327- -1991皮革表面颜色摩擦牢度测试方法

3定义

本标准采用下列定义。

3.1 沙发

是使用软质材料、木质材料或金属等材料制成的,具有弹性的,有靠背和扶手或无扶手的座具。

3.2 嵌线

縫合面料时夹入的线条。

3.3 围边

沙发的座、背和软包扶手的周边部分。

标准图片预览

标准内容

QB/T1952.1--1999

本标准是对ZB/TY81002.1--1989《软体家具沙发》(该标准曾由国轻行[1999]112号文发布转化标准号为QB/T3661.1—1999,内容同前)和QB/T1952.1—1994《软体家具沙发质量检验及分等综合评定》两项行业标准进行修订,并将该两项标准合并为一项产品标准。本标准与原标准在技术内容上有以下变更:1增加了沙发面料-

-皮革的理化性能要求,以及泡沫塑料拉伸强度和压缩永久变形的测定;2.补充了耐久性试验后压缩量c和蛇贫沙耐久性试验次数的分级指标的要求;3.增加了沙发用料,木材含水率和耐久性试验通过次数的标识要求。本标准的附录A、附录B和附录C都是标准的附录。本标准由国家轻工业局行业管理司提出。本标准由全国家具标准化中心归口。本标准起草单位:上海市家具研究所。本标准主要起草人:沈炎熊。

自本标准实施之日起,国家轻工业局发布的轻工行业标准QB/T3661.1一1999《软体家具沙发》和QB/T1952.1-—1994《软体家具沙发质量检验及分等综合评定作废。319

1范围

中华人民共和国轻工行业标准

软体家具

QB/T1952.1-1999

代警QB/T3661.1—1999

QB/T1952.11994

本标准规定了沙发的定义、产品分类、技术要求、试验方法、检验规则及标志、包装、运输和贮存。本标准适用于供会客、休息等用途的普通沙发,本标准不适用于特殊用途的沙发。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3324—1995木家具通用技术条件GB/T3325--1995

金属家具通用技术条件

GB/T4689.4—1984皮革物理性能测试厚度的测定GB/T4689.5—1984

GB/T4689.6—1984

GB/T4689.20—1996

GB/T4893.4—1985

GB/T4893.6—1985

GB/T4893.7—1985

GB/T4893.8--1985

GB/T4893.9—1992

抗张强度和伸长率的测定

皮革撕裂力的测定

皮革涂层粘着牢度测定方法

家具表面漆膜附着力交叉切割测定法家具表面漆膜光泽测定法

家具表面漆膜耐冷热温差测定法家具表面漆膜耐磨性测定法

家具表面漆膜抗冲击测定法

GB/T6343—1995泡沫塑料和橡胶表观(体积)密度的测定GB/T6344—1996

GB/T6669—1986

GB/T8808—1988

GB/T13022—1991

软质泡沫聚合物材料拉伸强度和断裂伸长率的测定软质泡沫聚合材料压缩永久变形的测定软质复合塑料材料剥离试验方法塑料薄膜拉伸性能试验方法

QB/T1327—1991

皮革表面颜色摩擦牢度测试方法3定义

本标准采用下列定义。

3.1沙发

是使用软质材料、木质材料或金属等材料制成的,具有弹性的,有靠背和扶手或无扶手的座具。3.2嵌线

缝舍面料时夹入的线条。

沙发的座、背和软包扶手的周边部分。3.4蛇簧

用弹黄钢丝弯曲成连续S形的弹簧,国家轻工业局1999-07-12批准

2000-01-01实施

3.5压缩量α

QB/T1952.1---1999

在沙发座面的同一检测位置上,分别施加4N和200N垂直向下的力,引起沙发座面沿受力方向的一段位移差值。

3.6压缩量6

在沙发座面的同一检测位置上,分别施加40N和200N垂直向下的力,引起沙发座面沿受力方向的一段位移差值。

3.7压缩量c

在沙发座面的同一检测位置上,分别施加4N和250N垂直向下的力,引起沙发座面沿受力方向的一段位移差值。

3.8背松动量

在耐久性试验前,沙发处于自由状态时,测得的背后面中心线与基面之间的夹角,经耐久性试验后,在保载条件下,在同一测量部位测得的夹角,其差值为背松动量。3.9扶手松动量

耐久性试验前,沙发处于自由状态时,在两个扶于前沿任选同一水平线上的两固定点之间测得的距离,与耐久性试验后,在保载条件下,同一两固定点之间测得的距离,其差值为扶手松动量。3.10背剩余松动量

耐久性试验后,在卸载条件下,测得的背后面中心线与基面的夹角,与耐久性试验前自由状态时测得的夹角的差值,为背剩余松动量。3.11扶手剩余松动量

耐久性试验后,在卸载条件下,按3.9同一测量部位,测得的两固定点之间的距离,与耐久性试验前自由状态时测得的距离的差值,为扶手剩余松动量。3.12座前宽B

扶手前沿内侧座面最宽处,若无扶手沙发则为座面前沿最宽处。3.13座深7

座面前沿中点至座面与背前面交线的距离。3.14座前高H

座面前沿中点至地面的垂直距离。3.15扶手高H。

扶手前部最高点至地面的垂直距离减去座前高3.16背高H

背上沿中点至地面的垂直距离。4产品分类

4.1按座面弹性材料分类

4.1.1中凹形螺旋弹簧沙发:座面主要弹性材料为中凹形弹簧和泡沫塑料制成的沙发。4.1.2蛇簧沙发:座面主要弹性材料为蛇簧和泡沫塑料制成的沙发。4.1.3海绵沙发:座面主要弹性材料为弹性绷带和(或)泡沫塑料制成的沙发。4.1.4混合型弹簧沙发:座面主要弹性材料为中凹形螺旋弹簧、蛇簧和其他形式弹赞构成的座面弹簧芯,加泡沫塑料制成的沙发。

4.2按包覆面料分类

4.2.1全皮革沙发:除沙发座面底部外,外表全部使用天然动物皮革包覆的沙发。4.2.2主要部位皮革沙发:沙发座面、靠背前面、靠背上沿面和扶手内侧面和扶手上沿面,均使用天然动物皮革包覆的沙发。

QB/T1952.1-1999

4.2.3人造革沙发:使用人造革包覆的沙发。4.2.4再生革沙发:使用再生革包覆的沙发。4.2.5布艺沙发:使用毛、麻、棉等纺织品面料包覆的沙发。4.3按沙发骨架材料分类

4.3.1木骨架沙发:使用木材或各种人造板为主要骨架材料的沙发。4.3.2金属骨架沙发:使用金属或金属和木材为主要骨架材料的沙发。4.3.3无骨架沙发:整个沙发产品全部使用泡沫塑料等软性材料制成的沙发。4.4按使用功能分类

4.4.1单用沙发:仅具有坐功能的沙发,一般可不标注。4.4.2两用沙发:具有坐、卧功能的沙发。4.4.3三用沙发:具有坐、卧和储存物品功能的沙发。4.5按座前宽分类

4.5.1单人沙发:供单人坐用的沙发。4.5.2双人沙发:供双人坐用的沙发。8三人沙发:供三人坐用的沙发。4.5.3

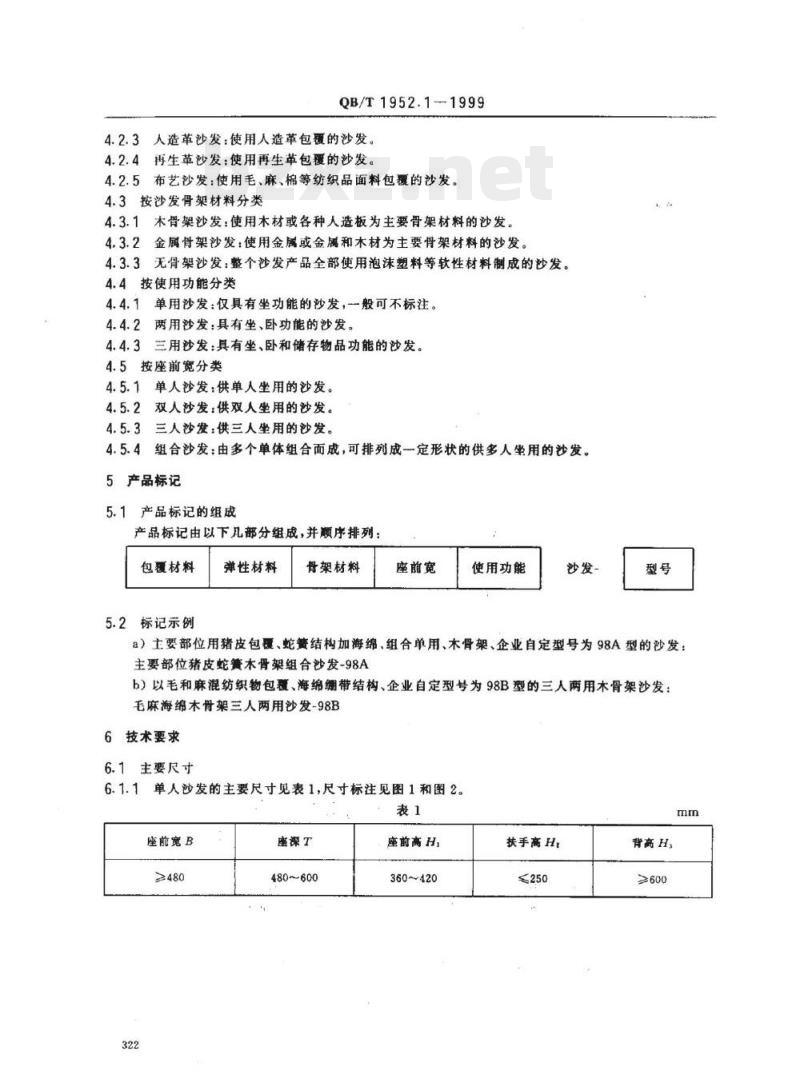

4.5.4组合沙发:由多个单体组合而成,可排列成一定形状的供多人坐用的沙发。5产品标记

5.1产品标记的组成

产品标记由以下几部分组成,并顺序排列:包覆材料

5.2标记示例

弹性材料

骨架材料

座前宽

使用功能

沙发-

a)主要部位用猪皮包覆、蛇簧结构加海绵、组合单用、木骨架、企业自定型号为98A型的沙发:主要部位猪皮蛇簧木骨架组合沙发-98Ab)以毛和麻混纺织物包覆、海绵绷带结构、企业自定型号为98B型的三人两用木骨架沙发:毛麻海绵木骨架三人两用沙发-98B6技术要求

6.1主要尺寸

6.1.1单人沙发的主要尺寸见表1,尺寸标注见图1和图2。表1

座前宽B

≥480

座深T

480~600

座前高HI

360~420

扶手高H:

≤250

背高H,

≥600

QB/T1952.1-1999

6.1.2双人及双人以上的沙发,除座前宽按表1相应增加尺寸外,其他部位的尺寸和单人沙发相同,座前宽双人不小于960mm,三人不小于1440mm。6.1.3其他各种型式的组合沙发参照表1规定的相应尺寸。6.2产品尺寸极限偏差及形状和位置公差6.2.1产品尺寸极限偏差见表2。表2

座前宽B

座深T

座前高H,

扶手高H,Www.bzxZ.net

6.2.2同一件产品的两只扶手高的相对差值应不大于4mm。背高H

长、宽、深

6.2.3组合沙发或成套供应的沙发同一部位的尺寸极限偏差应按表2规定的数值,同取正偏差,或同取负偏差。

6.2.4产品形状和位置公差见表3。表3

对称扶手

尺寸界限

≤1000

外形对称度

对角线

长度差

6.2.5沙发底脚着地的不平度偏差应不大于2mm。对称围边厚度差

最大误差<8

6.3用料要求

QB/T1952.1-1999

6.3.1内部用料树种不限,但应符合GB/T3324—1995中4.3.5,4.3.6和4.3.8~4.3.10的规定。旧木材应刨削加工后才能使用。

6.3.2外部木制件用料

6.3.2.1在一件产品或一套产品中,应使用同一树种的木材,材色和纹理应近似,针、阔叶材不得混合使用。

6.3.2.2有贯通裂缝、虫蛀、腐朽、死节子、树脂囊等缺陷的木材不得使用,斜纹材斜纹程度超过20%的不得使用。

6.3.2.3其他轻微材质缺陷,如裂缝、钝棱等,进行修补加工后,不影响产品结构强度和外观的可以使用,未经修补加工的不得使用。6.3.3木材含水率应符合产品所在地区年平均木材平衡含水率W:A级为W-1%:B级为W;C级为W+1%。经销单位或团体订货单位对术材含水率另有要求时,应在合同中明示。6.3.4金属件材料

6.3.4.1产品使用的普通碳素冷轧带钢、普通碳素钢和低合金结构薄钢板,应符合相关标准规定的要求。

6.3.4.2受力部件的各种圆管和异型管材,其管壁厚度应不小于1.2mm。6.3.4.3各种管材不允许有裂缝、叠缝,管材对接不允许有错位。6.3.5各种弹簧用钢材其性能应不低于65Mn钢或70号钢。座、背面需用的中凹形螺旋弹簧、蛇簧数见表4。表4

沙发类型

中凹形螺旋弹簧沙发

蛇簧沙发

混合型弹簧沙发

不少于4个

不少于3根

蛇昔不少于3根

不少于9个

不少于4根

蛇簧不少于4根,中凹

形螺旋弹簧不少于4个

双人、三人

按单人沙发的用

量相应增加

6.3.6麻毡(布)、棉毡、棉胎、棕毡等村垫料应干燥、卫生,无毒烂变质,无夹杂泥沙及金属杂物,不允许使用废旧衬垫料。如使用再生村垫料的应在产品标志中明示。6.3.7泡沫塑料应符合表5规定的要求。表5

表观(体积)密度

拉伸强度,kPa

压缩永久变形,%

6.3.8包疆面料

a)皮革应符合表6规定的要求。A级

≥100

底座部位,≥25kg/m

其他部位,≥22kg/m

b)人造革和适合沙发用的棉、毛和麻等纺织包覆面料应符合相应标准的合格品要求。324

度,mm

撕裂强度,N/mm

断裂伸长率,%

颜色摩擦牢度

涂层粘著牢度

6.4产品力学性能要求

注:本条对无骨架沙发不适用。QB/T1952.1-1999

A级技术要求

B级和C级技术要求

≥4.5/3.5(干/湿)

≥2.5N/10mm

6.4.1各等级产品的耐久性试验次数,应符合表7规定的要求。表7

沙发类型

中凹形螺旋弹簧沙发

海绵沙发

混合型弹簧沙发

蛇簧沙发

6.4.2耐久性试验通过各等级时,座、背的面料应完好,无破损。垫料无明显移位,弹簧无倾斜,无断簧,弹簧与骨架结合处无松动,绷带无损坏,骨架无永久性松动或断裂。6.4.3产品经耐久性试验后,各试验部位的位移量应符合表8的规定。表8

背后面松动量,(°)

背后面剩余松动量.(\)

扶手松动量,mm

扶手剩余松动量.mm

压缩量a,mm

压缩量c,mm

6.5漆膜涂层和电镀层理化性能要求6.5.1木制件表面漆膜理化性能应符合表9规定的要求。技术要求

单人≤30,双人及双人以上≤15单人≤15,双人及双人以上≤7.5≥55

6.5.2金属件表面烘漆、喷塑、电镀层等理化性能应符合表10规定的要求。6.5.3包覆面料缝口强度要求

各种包覆面料的拼接缝口脱开程度:A级不大于5mm,B级和C级不大于6mm。6.6产品外观及感官要求

6.6.1异常声响

徒手撤压座面和背面,应无异常的金属摩擦和撞击等响声。6.6.2纺织面料

6.6.2.1拼接的面料图案应完整,绒面的绒毛方向应一致,面料应无明显色差。6.6.2.2面料应无划伤,无色污和油污。6.6.2.3面料应无残疵点。

6.6.3皮革和人造革或再生革面料QB/T1952.1-1999

皮革、人造革或再生革面料应无色差,表面无龟裂、破损,无油腻感。表9

漆膜附着力

漆膜光泽,%

漆膜耐磨性

漆膜耐冷热

漆膜抗冲击

烘漆、喷塑涂层

电镀层

电化层

6.6.4缝纫和包覆

试验条件

交叉切割

光泽值按光线投射到

试样的角度为60°

磨转2000次

温度为(40±2)℃,相

对湿度98%~99%、和

(-20±2)℃

冲击高度50mm

冲击强度

耐腐蚀

附著力

光泽度

结合力

粗糙度

抗盐雾

铬层厚度

氧化膜厚度

割痕光滑,无

漆膜剥落

原光≥90

抛光≥85

填孔亚光25~35

盈孔亚光14

漆膜未露白

技术条件

2级割痕交叉处有

漆膜剥落、沿割痕有

很少断续剥落

原光80~89

抛光75~84

填孔亚光15~24

显孔亚光

漆膜局部轻微露白

辣膜沿制衰有

断续或连续刹落

原光70~79

抛光65~74

填孔亚光≤14

显孔亚光25~35

涛膜局部明显露白

试验3周期后,应无裂纹、鼓泡、明显失光和变色等缺陷不低于3级

技术要求

3.92J,无剥落、裂纹或皱纹等

耐盐水1h不得有锈蚀、鼓泡开裂3级

镀层不应有起皮或脱落现象

锈点≤20点/dm2,其中直径1.5mm得锈点不超过5点0.3μm

6.6.4.1缝线无跳针,无明显浮线。嵌线应圆滑挺直,无外露线头。圆角应均匀对称。6.6.4.2外露泡钉排列应整齐,间距基本相等,无松动脱落,无明显敲扁,无脱漆等缺陷。6.6.4.3各种材料的包覆面料应平服饱满,松紧均勾,不允许有皱折等缺陷;工艺性皱折线条应对称均匀,层次应分明。

6.6.5安全性

6.6.5.1外露金属件应无刃口和毛刺。6.6.5.2座面与扶手或靠背之间的间隙内,徒手深人应无刃口和毛刺。6.6.5.3沙发在正常使用中,应无尖锐金属物刺穿出座面和背面。326

6.6.6木结构工艺

QB/T1952.1—1999

6.6.6.1沙发内部木制件应经刨削,结合应牢固无松动,不允许有开裂缺陷存在。6.6.6.2沙发外部木制件表面应精光,无啃头、刨痕、横在、逆纹、沟纹和机械损伤,于感应无毛刺。6.6.6.3木制件外表应倒校,圆角和弧度及线条应对称均勾,顾直光滑。6.6.6.4木制件外表对称部件的材质、纹理、颜色应相似。6.6.6.5木制件车木线型应一致,凹凸台阶应匀称,对称部位应对称,车削线条应清晰、光滑,不得有刀痕、砂痕等缺陷。

6.6.6.6木骨架刚度应符合表11规定。表11

座前宽

座前宽

6.6.7金属件工艺结构

底脚高地高度

C级40,B级35,A级30

C级20,B级15,A级10

6.6.7.1产品外部金属管弯曲处的不圆度:直径小于25mm圆管不圆度应不大于2mm,直径不小于25mm圆管不圆度应不大于2.5mm,圆管弯曲处的皱纹高低之间的差值应不大于0.4mm,弯曲处弧型应圆滑一致。

6.6.7.2产品外部金属件焊接处应无夹渣、气孔、焊瘤、焊丝头、咬边和飞溅,不允许有脱焊、虚焊、焊穿。

3金属件铆接处的铆钉应端正圆滑,无明显锤印和毛刺,不得有漏铆和脱锦。6.6.7.3

6.6.8漆膜涂层和电镀层外观

6.6.8.1木制件表面漆膜涂层应无明显流挂、鼓泡、皱皮、漏漆、涨边、过、积粉杂渣、刷毛、毛刺和色差。

6.6.8.2金属件烘漆和喷塑涂层不得有露底、凹凸疙瘩、皱皮、飞漆、色差和流挂。6.6.8.3电镀件镀层表面不得有烧焦、露底、针孔、花斑、划痕、毛刺。6.6.8.4木制件漆膜应无粘漆,金属件烘漆和喷塑涂层应无粘漆及漆膜剥落,电镀件镀层应无裂纹、剥落和返锈。

6.6.9五金配件和装饰件安装

6.6.9.1五金配件安装应端正、严密牢固,不得有少件,五金件安装孔内不得漏拧螺钉,不得有毛刺,活动件使用应灵活。

6.6.9.2各种装饰件安装应严密牢固,不允许有松动,安装应端正对称。6.6.9.3产品内部的金属件和各种类型的弹簧及五金配件均应经防锈处理,不得有锈迹。7试验方法

7.1主要尺寸

产品的主要尺寸检验应检查图样标注的设计尺寸是否符合6.1的规定。7.2尺寸极限偏差

7.2.1应采用每米误差士0.6mm的3m钢卷尺,测量出产品实物的尺寸后,与图样标注的设计尺寸比较,其差值则为极限偏差。

7.2.2座、背外形对称度,是分别测量出座面、背面的两个对角线长度尺寸,然后分别求出其对角线之差值。

7.2.3围边厚度差,是分别测量出相对于沙发对称轴两边对应围边的厚度,然后求出对应围边的厚度之差值。

QB/T1952.1—1999

7.2.4扶手对称度,是以两只扶于正视面为一个四边形之两对边,测量出该四边形之两个对角线长度尺寸,然后求出对角线差值,则为扶手对称度差值。7.2.5座前高,是将直径100mm圆形垫块置于沙发座面中心线上,使垫块的侧边与沙发前沿平齐,对于弧形前沿使垫块置于沙发座面前沿刚好不会掉下之处,通过垫块垂直向下施加75N力(含垫块自重),测出垫块表面与水平地面的距离再减去垫块厚度即为座前高(见图2)。7.3木材含水率

采用木材测湿仪,精度士2%,在样品离地面100mm以上部位任选3个部件,每个部件测量三个点,求出每个部件的算术平均值,读数精确至1%,取最大平均值,为木材含水率的测定值。7.4泡沫塑料

7.4.1表观(体积)密度测定应按GB/T6343规定进行。试样规格:50mm×50mm×50mm(若试样厚度小于50mm,则应以实际厚度为准)。7.4.2拉伸强度按GB/T6344进行测定。有效标距50mm。7.4.3压缩永久变形按GB/T6669中方法A进行测定。试样厚度25mm,压缩75%。7.5沙发皮革面料理化性能

7.5.1厚度按GB/T4689.4进行测定,在沙发上使用皮革的各部位剪取40mm×40mm试样5块,分别测出其厚度再求出算术平均值,即为厚度测定值。7.5.2撕裂强度按GB/T4689.6进行测定,取样部位不论。7.5.3断裂伸长率按GB/T4689.5进行测定,取样部位不论。7.5.4颜色摩擦牢度按QB/T1327进行测定,取样部位为试件的座、背面。7.5.5涂层粘着牢度按GB/T4698.20进行测定,取样部位为试件的座、背面。7.6耐久性

产品的耐久性试验按附录A(标准的附录)进行测定。7.7漆膜涂层、电镀层理化性能

7.7.1木制件表面漆膜理化性能GB/T4893.4,GB/T4893.6,GB/T4893.7.GB/T4893.8,GB/T4893.9进行测定。

7.7.2金属件表面烘漆、喷塑理化性能按GB/T3325-1995中5.12.1进行测定。7.7.3金属件表面电镀层理化性能按GB/T3325-1995中5.12.2进行测定。7.8面料缝口脱开程度

面料缝口脱开程度按附录B(标准的附录)进行测定。7.9产品底脚着地不平度

平板规格应不小于2200mm×1200mm,高度不限,平面度不大于0.5mm,将试样放置于平板上,采用塞尺测量底脚的底面与平板表面之间的间距。7.10木骨架刚度

将木骨架沙发的一个前落地点抬起到规定的分级指标高度,然后用塞规0.5mm的塞片检查另一个前落地点与地的缝隙,若能塞人,则可判定本检验项目的分级指标合格。7.11产品外观和感官

产品外观和感官检验应在自然光或近似自然光(如40W日光灯)下,视距为700mm1000mm,由3人共同进行,以多数相同的结论为评定依据。8检验规则

8.1型式检验

型式检验是对产品质量进行全面考核的检验,即按技术要求和9.1逐项进行检验。8.1.1有下列情况之一时,应进行型式检验。328

QB/T1952.1-1999

a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c)正常生产时,应每一年进行一次的型式检验;d)产品长期停产后,恢复生产时e)出厂检验结果与上次型式检验有较大差异时:f)国家质量监督机构提出进行型式检验要求时。8.1.2型式检验应采用抽样检验,在一个检验周期内的产品中随机抽取。以件为单位的产品抽样数为1件,2件封存,2件送检;以套为单位的产品抽样数为2套,1套封存,1套送检(若成套产品中有多件相同的单位,则送2件,其余的也封存)。木制件表面漆膜理化性能试验样板,应在与送检样品相同材料、相同工艺条件下制作,样板规格:250mm×200mm,厚度3mm~5mm,3块;直径为100mm,3mm~5mm,中心孔直径8.5mm,3块。必要时也可在送检样品上直接取样。金属件表面烘漆和喷塑理化性能试验样板应符合表12要求。电镀层理化性能试验样板,应在送检样品上直接取样。

试验内容

漆膜硬度

冲击强度

耐腐蚀

附着力

光泽度

8.1.3检验程序

玻璃板(光平面)

马口铁板

普通低碳薄钢板

马口铁板

玻璃板

样板数景,块

样板厚度,mm

0.20~0.30

0.80~1.50

0.20~0.30

样板大小,mm

100×100

100×50

150×70

100×50

90×20

在送检样品中任选1件进行外观和感官检验后,并在该件样品上取样,进行面料和泡沫塑料以及理化性能等的各项试验,另1件样品单独进行耐久性试验。8.1.4检验项目单项判定

检验项目分为分级项目和般项目;检验不合格项日分为A类不合格、B类不合格和C类不合格,详见附录C(标准的附录)

8.1.5单位产品质量综合判定

a)优等品(即A级产品):一般项目均应合格。分级项目中允许有1项B级,耐久性项目必须是A级。

b)一等品(即B级产品):分级项目中允许有1项C级,耐久性项目必须是B级。一般项目中允许存在2项C类不合格,但不允许有A类和B类不合格。c)合格品(即C级产品):分级项目均应达到C级。一般项目中允许存在1项B类不合格和1项C类不合格,或3项C类不合格,但不允许有A类不合格。达不到合格品要求的,为不合格品。d)成套产品应按其中实物质量水平最低的1件产品,作为该套产品的实物质量水平判定结论。8.1.6型式检验判定

产品按8.1.3程序检验后,所有应检项目按8.1.5判定的结论即为型式检验的结论。8.1.7复验规则

产品经型式检验不合格的,可进行次复验,复验样品应从封存样品中进行,复验项目应对型式检验不合格的项目和因试件损坏而未能检验的项目进行。复验结果应按8.1.5中c)进行判定,并在检验报告中注明“复验合格或不合格”的结论。8.1.8优等品和一等品等级的确认329

QB/T1952.1-1999

优等品和一等品等级的确认,须由国家级质量检验中心,行业专职检验机构或受国家、行业委托的检验机构出具的实物质量水平的检验证明:合格品由企业检验判定。8.2出厂检验

出厂检验是产品出厂必须进行的检验,其检验应在本周期型式检验合格的基础上由生产企业进行。8.2.1出厂检验应对出厂的产品进行全数检验。8.2.2出厂检验项目应根据产品类别,对照技术要求6.1.1~6.3.6及6.6和9.1逐项进行检验。8.2.3出厂检验综合判定应按8.1.5中c)和d)进行判定。对已获优等品或一等品确认的产品,出厂检验应按确定的等级要求进行综合判定,若达到该等级要求的可判定为该等级,否则应判为不合格品。9标志、包装、运输、贮存

9.1标志

9.1.1产品上应有持久性的商标或厂标铭牌。产品还应以中文的“产品质量保证书”形式作出标志。9.1.2产品标志必须包括以下内容:a)制造厂名、厂址;

b)产品标记(5.1);

c)产品主要技术参数;

d)质量等级以及企业执行的产品标准号;e)三包内容。

9.1.3标志上产品的主要技术参数必须包括以下内容:a)包覆面料名称;

b)各层衬垫料名称;

c)泡沫塑料的密度、拉伸强度及75%压缩永久变形量;d)所用木材的含水率;

e)耐久性试验的次数。

9.2包装

必要时,产品应有包装,防止产品在运输途中受到损坏。有外包装的产品,应在包装上标注产品标记和厂名、厂址。

9.3运输

无外包装的产品在运输过程中应加衬挚和覆盖物,防止产品损伤和日晒雨淋。9.4贮存

产品在贮存期间,应保持通风、燥;堆叠时应加衬垫物,储存场所应符合产品的使用环境条件,防止污染和日晒雨淋,以防产品受到损坏。330

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZB/TY81002.1--1989《软体家具沙发》(该标准曾由国轻行[1999]112号文发布转化标准号为QB/T3661.1—1999,内容同前)和QB/T1952.1—1994《软体家具沙发质量检验及分等综合评定》两项行业标准进行修订,并将该两项标准合并为一项产品标准。本标准与原标准在技术内容上有以下变更:1增加了沙发面料-

-皮革的理化性能要求,以及泡沫塑料拉伸强度和压缩永久变形的测定;2.补充了耐久性试验后压缩量c和蛇贫沙耐久性试验次数的分级指标的要求;3.增加了沙发用料,木材含水率和耐久性试验通过次数的标识要求。本标准的附录A、附录B和附录C都是标准的附录。本标准由国家轻工业局行业管理司提出。本标准由全国家具标准化中心归口。本标准起草单位:上海市家具研究所。本标准主要起草人:沈炎熊。

自本标准实施之日起,国家轻工业局发布的轻工行业标准QB/T3661.1一1999《软体家具沙发》和QB/T1952.1-—1994《软体家具沙发质量检验及分等综合评定作废。319

1范围

中华人民共和国轻工行业标准

软体家具

QB/T1952.1-1999

代警QB/T3661.1—1999

QB/T1952.11994

本标准规定了沙发的定义、产品分类、技术要求、试验方法、检验规则及标志、包装、运输和贮存。本标准适用于供会客、休息等用途的普通沙发,本标准不适用于特殊用途的沙发。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3324—1995木家具通用技术条件GB/T3325--1995

金属家具通用技术条件

GB/T4689.4—1984皮革物理性能测试厚度的测定GB/T4689.5—1984

GB/T4689.6—1984

GB/T4689.20—1996

GB/T4893.4—1985

GB/T4893.6—1985

GB/T4893.7—1985

GB/T4893.8--1985

GB/T4893.9—1992

抗张强度和伸长率的测定

皮革撕裂力的测定

皮革涂层粘着牢度测定方法

家具表面漆膜附着力交叉切割测定法家具表面漆膜光泽测定法

家具表面漆膜耐冷热温差测定法家具表面漆膜耐磨性测定法

家具表面漆膜抗冲击测定法

GB/T6343—1995泡沫塑料和橡胶表观(体积)密度的测定GB/T6344—1996

GB/T6669—1986

GB/T8808—1988

GB/T13022—1991

软质泡沫聚合物材料拉伸强度和断裂伸长率的测定软质泡沫聚合材料压缩永久变形的测定软质复合塑料材料剥离试验方法塑料薄膜拉伸性能试验方法

QB/T1327—1991

皮革表面颜色摩擦牢度测试方法3定义

本标准采用下列定义。

3.1沙发

是使用软质材料、木质材料或金属等材料制成的,具有弹性的,有靠背和扶手或无扶手的座具。3.2嵌线

缝舍面料时夹入的线条。

沙发的座、背和软包扶手的周边部分。3.4蛇簧

用弹黄钢丝弯曲成连续S形的弹簧,国家轻工业局1999-07-12批准

2000-01-01实施

3.5压缩量α

QB/T1952.1---1999

在沙发座面的同一检测位置上,分别施加4N和200N垂直向下的力,引起沙发座面沿受力方向的一段位移差值。

3.6压缩量6

在沙发座面的同一检测位置上,分别施加40N和200N垂直向下的力,引起沙发座面沿受力方向的一段位移差值。

3.7压缩量c

在沙发座面的同一检测位置上,分别施加4N和250N垂直向下的力,引起沙发座面沿受力方向的一段位移差值。

3.8背松动量

在耐久性试验前,沙发处于自由状态时,测得的背后面中心线与基面之间的夹角,经耐久性试验后,在保载条件下,在同一测量部位测得的夹角,其差值为背松动量。3.9扶手松动量

耐久性试验前,沙发处于自由状态时,在两个扶于前沿任选同一水平线上的两固定点之间测得的距离,与耐久性试验后,在保载条件下,同一两固定点之间测得的距离,其差值为扶手松动量。3.10背剩余松动量

耐久性试验后,在卸载条件下,测得的背后面中心线与基面的夹角,与耐久性试验前自由状态时测得的夹角的差值,为背剩余松动量。3.11扶手剩余松动量

耐久性试验后,在卸载条件下,按3.9同一测量部位,测得的两固定点之间的距离,与耐久性试验前自由状态时测得的距离的差值,为扶手剩余松动量。3.12座前宽B

扶手前沿内侧座面最宽处,若无扶手沙发则为座面前沿最宽处。3.13座深7

座面前沿中点至座面与背前面交线的距离。3.14座前高H

座面前沿中点至地面的垂直距离。3.15扶手高H。

扶手前部最高点至地面的垂直距离减去座前高3.16背高H

背上沿中点至地面的垂直距离。4产品分类

4.1按座面弹性材料分类

4.1.1中凹形螺旋弹簧沙发:座面主要弹性材料为中凹形弹簧和泡沫塑料制成的沙发。4.1.2蛇簧沙发:座面主要弹性材料为蛇簧和泡沫塑料制成的沙发。4.1.3海绵沙发:座面主要弹性材料为弹性绷带和(或)泡沫塑料制成的沙发。4.1.4混合型弹簧沙发:座面主要弹性材料为中凹形螺旋弹簧、蛇簧和其他形式弹赞构成的座面弹簧芯,加泡沫塑料制成的沙发。

4.2按包覆面料分类

4.2.1全皮革沙发:除沙发座面底部外,外表全部使用天然动物皮革包覆的沙发。4.2.2主要部位皮革沙发:沙发座面、靠背前面、靠背上沿面和扶手内侧面和扶手上沿面,均使用天然动物皮革包覆的沙发。

QB/T1952.1-1999

4.2.3人造革沙发:使用人造革包覆的沙发。4.2.4再生革沙发:使用再生革包覆的沙发。4.2.5布艺沙发:使用毛、麻、棉等纺织品面料包覆的沙发。4.3按沙发骨架材料分类

4.3.1木骨架沙发:使用木材或各种人造板为主要骨架材料的沙发。4.3.2金属骨架沙发:使用金属或金属和木材为主要骨架材料的沙发。4.3.3无骨架沙发:整个沙发产品全部使用泡沫塑料等软性材料制成的沙发。4.4按使用功能分类

4.4.1单用沙发:仅具有坐功能的沙发,一般可不标注。4.4.2两用沙发:具有坐、卧功能的沙发。4.4.3三用沙发:具有坐、卧和储存物品功能的沙发。4.5按座前宽分类

4.5.1单人沙发:供单人坐用的沙发。4.5.2双人沙发:供双人坐用的沙发。8三人沙发:供三人坐用的沙发。4.5.3

4.5.4组合沙发:由多个单体组合而成,可排列成一定形状的供多人坐用的沙发。5产品标记

5.1产品标记的组成

产品标记由以下几部分组成,并顺序排列:包覆材料

5.2标记示例

弹性材料

骨架材料

座前宽

使用功能

沙发-

a)主要部位用猪皮包覆、蛇簧结构加海绵、组合单用、木骨架、企业自定型号为98A型的沙发:主要部位猪皮蛇簧木骨架组合沙发-98Ab)以毛和麻混纺织物包覆、海绵绷带结构、企业自定型号为98B型的三人两用木骨架沙发:毛麻海绵木骨架三人两用沙发-98B6技术要求

6.1主要尺寸

6.1.1单人沙发的主要尺寸见表1,尺寸标注见图1和图2。表1

座前宽B

≥480

座深T

480~600

座前高HI

360~420

扶手高H:

≤250

背高H,

≥600

QB/T1952.1-1999

6.1.2双人及双人以上的沙发,除座前宽按表1相应增加尺寸外,其他部位的尺寸和单人沙发相同,座前宽双人不小于960mm,三人不小于1440mm。6.1.3其他各种型式的组合沙发参照表1规定的相应尺寸。6.2产品尺寸极限偏差及形状和位置公差6.2.1产品尺寸极限偏差见表2。表2

座前宽B

座深T

座前高H,

扶手高H,Www.bzxZ.net

6.2.2同一件产品的两只扶手高的相对差值应不大于4mm。背高H

长、宽、深

6.2.3组合沙发或成套供应的沙发同一部位的尺寸极限偏差应按表2规定的数值,同取正偏差,或同取负偏差。

6.2.4产品形状和位置公差见表3。表3

对称扶手

尺寸界限

≤1000

外形对称度

对角线

长度差

6.2.5沙发底脚着地的不平度偏差应不大于2mm。对称围边厚度差

最大误差<8

6.3用料要求

QB/T1952.1-1999

6.3.1内部用料树种不限,但应符合GB/T3324—1995中4.3.5,4.3.6和4.3.8~4.3.10的规定。旧木材应刨削加工后才能使用。

6.3.2外部木制件用料

6.3.2.1在一件产品或一套产品中,应使用同一树种的木材,材色和纹理应近似,针、阔叶材不得混合使用。

6.3.2.2有贯通裂缝、虫蛀、腐朽、死节子、树脂囊等缺陷的木材不得使用,斜纹材斜纹程度超过20%的不得使用。

6.3.2.3其他轻微材质缺陷,如裂缝、钝棱等,进行修补加工后,不影响产品结构强度和外观的可以使用,未经修补加工的不得使用。6.3.3木材含水率应符合产品所在地区年平均木材平衡含水率W:A级为W-1%:B级为W;C级为W+1%。经销单位或团体订货单位对术材含水率另有要求时,应在合同中明示。6.3.4金属件材料

6.3.4.1产品使用的普通碳素冷轧带钢、普通碳素钢和低合金结构薄钢板,应符合相关标准规定的要求。

6.3.4.2受力部件的各种圆管和异型管材,其管壁厚度应不小于1.2mm。6.3.4.3各种管材不允许有裂缝、叠缝,管材对接不允许有错位。6.3.5各种弹簧用钢材其性能应不低于65Mn钢或70号钢。座、背面需用的中凹形螺旋弹簧、蛇簧数见表4。表4

沙发类型

中凹形螺旋弹簧沙发

蛇簧沙发

混合型弹簧沙发

不少于4个

不少于3根

蛇昔不少于3根

不少于9个

不少于4根

蛇簧不少于4根,中凹

形螺旋弹簧不少于4个

双人、三人

按单人沙发的用

量相应增加

6.3.6麻毡(布)、棉毡、棉胎、棕毡等村垫料应干燥、卫生,无毒烂变质,无夹杂泥沙及金属杂物,不允许使用废旧衬垫料。如使用再生村垫料的应在产品标志中明示。6.3.7泡沫塑料应符合表5规定的要求。表5

表观(体积)密度

拉伸强度,kPa

压缩永久变形,%

6.3.8包疆面料

a)皮革应符合表6规定的要求。A级

≥100

底座部位,≥25kg/m

其他部位,≥22kg/m

b)人造革和适合沙发用的棉、毛和麻等纺织包覆面料应符合相应标准的合格品要求。324

度,mm

撕裂强度,N/mm

断裂伸长率,%

颜色摩擦牢度

涂层粘著牢度

6.4产品力学性能要求

注:本条对无骨架沙发不适用。QB/T1952.1-1999

A级技术要求

B级和C级技术要求

≥4.5/3.5(干/湿)

≥2.5N/10mm

6.4.1各等级产品的耐久性试验次数,应符合表7规定的要求。表7

沙发类型

中凹形螺旋弹簧沙发

海绵沙发

混合型弹簧沙发

蛇簧沙发

6.4.2耐久性试验通过各等级时,座、背的面料应完好,无破损。垫料无明显移位,弹簧无倾斜,无断簧,弹簧与骨架结合处无松动,绷带无损坏,骨架无永久性松动或断裂。6.4.3产品经耐久性试验后,各试验部位的位移量应符合表8的规定。表8

背后面松动量,(°)

背后面剩余松动量.(\)

扶手松动量,mm

扶手剩余松动量.mm

压缩量a,mm

压缩量c,mm

6.5漆膜涂层和电镀层理化性能要求6.5.1木制件表面漆膜理化性能应符合表9规定的要求。技术要求

单人≤30,双人及双人以上≤15单人≤15,双人及双人以上≤7.5≥55

6.5.2金属件表面烘漆、喷塑、电镀层等理化性能应符合表10规定的要求。6.5.3包覆面料缝口强度要求

各种包覆面料的拼接缝口脱开程度:A级不大于5mm,B级和C级不大于6mm。6.6产品外观及感官要求

6.6.1异常声响

徒手撤压座面和背面,应无异常的金属摩擦和撞击等响声。6.6.2纺织面料

6.6.2.1拼接的面料图案应完整,绒面的绒毛方向应一致,面料应无明显色差。6.6.2.2面料应无划伤,无色污和油污。6.6.2.3面料应无残疵点。

6.6.3皮革和人造革或再生革面料QB/T1952.1-1999

皮革、人造革或再生革面料应无色差,表面无龟裂、破损,无油腻感。表9

漆膜附着力

漆膜光泽,%

漆膜耐磨性

漆膜耐冷热

漆膜抗冲击

烘漆、喷塑涂层

电镀层

电化层

6.6.4缝纫和包覆

试验条件

交叉切割

光泽值按光线投射到

试样的角度为60°

磨转2000次

温度为(40±2)℃,相

对湿度98%~99%、和

(-20±2)℃

冲击高度50mm

冲击强度

耐腐蚀

附著力

光泽度

结合力

粗糙度

抗盐雾

铬层厚度

氧化膜厚度

割痕光滑,无

漆膜剥落

原光≥90

抛光≥85

填孔亚光25~35

盈孔亚光14

漆膜未露白

技术条件

2级割痕交叉处有

漆膜剥落、沿割痕有

很少断续剥落

原光80~89

抛光75~84

填孔亚光15~24

显孔亚光

漆膜局部轻微露白

辣膜沿制衰有

断续或连续刹落

原光70~79

抛光65~74

填孔亚光≤14

显孔亚光25~35

涛膜局部明显露白

试验3周期后,应无裂纹、鼓泡、明显失光和变色等缺陷不低于3级

技术要求

3.92J,无剥落、裂纹或皱纹等

耐盐水1h不得有锈蚀、鼓泡开裂3级

镀层不应有起皮或脱落现象

锈点≤20点/dm2,其中直径1.5mm得锈点不超过5点0.3μm

6.6.4.1缝线无跳针,无明显浮线。嵌线应圆滑挺直,无外露线头。圆角应均匀对称。6.6.4.2外露泡钉排列应整齐,间距基本相等,无松动脱落,无明显敲扁,无脱漆等缺陷。6.6.4.3各种材料的包覆面料应平服饱满,松紧均勾,不允许有皱折等缺陷;工艺性皱折线条应对称均匀,层次应分明。

6.6.5安全性

6.6.5.1外露金属件应无刃口和毛刺。6.6.5.2座面与扶手或靠背之间的间隙内,徒手深人应无刃口和毛刺。6.6.5.3沙发在正常使用中,应无尖锐金属物刺穿出座面和背面。326

6.6.6木结构工艺

QB/T1952.1—1999

6.6.6.1沙发内部木制件应经刨削,结合应牢固无松动,不允许有开裂缺陷存在。6.6.6.2沙发外部木制件表面应精光,无啃头、刨痕、横在、逆纹、沟纹和机械损伤,于感应无毛刺。6.6.6.3木制件外表应倒校,圆角和弧度及线条应对称均勾,顾直光滑。6.6.6.4木制件外表对称部件的材质、纹理、颜色应相似。6.6.6.5木制件车木线型应一致,凹凸台阶应匀称,对称部位应对称,车削线条应清晰、光滑,不得有刀痕、砂痕等缺陷。

6.6.6.6木骨架刚度应符合表11规定。表11

座前宽

座前宽

6.6.7金属件工艺结构

底脚高地高度

C级40,B级35,A级30

C级20,B级15,A级10

6.6.7.1产品外部金属管弯曲处的不圆度:直径小于25mm圆管不圆度应不大于2mm,直径不小于25mm圆管不圆度应不大于2.5mm,圆管弯曲处的皱纹高低之间的差值应不大于0.4mm,弯曲处弧型应圆滑一致。

6.6.7.2产品外部金属件焊接处应无夹渣、气孔、焊瘤、焊丝头、咬边和飞溅,不允许有脱焊、虚焊、焊穿。

3金属件铆接处的铆钉应端正圆滑,无明显锤印和毛刺,不得有漏铆和脱锦。6.6.7.3

6.6.8漆膜涂层和电镀层外观

6.6.8.1木制件表面漆膜涂层应无明显流挂、鼓泡、皱皮、漏漆、涨边、过、积粉杂渣、刷毛、毛刺和色差。

6.6.8.2金属件烘漆和喷塑涂层不得有露底、凹凸疙瘩、皱皮、飞漆、色差和流挂。6.6.8.3电镀件镀层表面不得有烧焦、露底、针孔、花斑、划痕、毛刺。6.6.8.4木制件漆膜应无粘漆,金属件烘漆和喷塑涂层应无粘漆及漆膜剥落,电镀件镀层应无裂纹、剥落和返锈。

6.6.9五金配件和装饰件安装

6.6.9.1五金配件安装应端正、严密牢固,不得有少件,五金件安装孔内不得漏拧螺钉,不得有毛刺,活动件使用应灵活。

6.6.9.2各种装饰件安装应严密牢固,不允许有松动,安装应端正对称。6.6.9.3产品内部的金属件和各种类型的弹簧及五金配件均应经防锈处理,不得有锈迹。7试验方法

7.1主要尺寸

产品的主要尺寸检验应检查图样标注的设计尺寸是否符合6.1的规定。7.2尺寸极限偏差

7.2.1应采用每米误差士0.6mm的3m钢卷尺,测量出产品实物的尺寸后,与图样标注的设计尺寸比较,其差值则为极限偏差。

7.2.2座、背外形对称度,是分别测量出座面、背面的两个对角线长度尺寸,然后分别求出其对角线之差值。

7.2.3围边厚度差,是分别测量出相对于沙发对称轴两边对应围边的厚度,然后求出对应围边的厚度之差值。

QB/T1952.1—1999

7.2.4扶手对称度,是以两只扶于正视面为一个四边形之两对边,测量出该四边形之两个对角线长度尺寸,然后求出对角线差值,则为扶手对称度差值。7.2.5座前高,是将直径100mm圆形垫块置于沙发座面中心线上,使垫块的侧边与沙发前沿平齐,对于弧形前沿使垫块置于沙发座面前沿刚好不会掉下之处,通过垫块垂直向下施加75N力(含垫块自重),测出垫块表面与水平地面的距离再减去垫块厚度即为座前高(见图2)。7.3木材含水率

采用木材测湿仪,精度士2%,在样品离地面100mm以上部位任选3个部件,每个部件测量三个点,求出每个部件的算术平均值,读数精确至1%,取最大平均值,为木材含水率的测定值。7.4泡沫塑料

7.4.1表观(体积)密度测定应按GB/T6343规定进行。试样规格:50mm×50mm×50mm(若试样厚度小于50mm,则应以实际厚度为准)。7.4.2拉伸强度按GB/T6344进行测定。有效标距50mm。7.4.3压缩永久变形按GB/T6669中方法A进行测定。试样厚度25mm,压缩75%。7.5沙发皮革面料理化性能

7.5.1厚度按GB/T4689.4进行测定,在沙发上使用皮革的各部位剪取40mm×40mm试样5块,分别测出其厚度再求出算术平均值,即为厚度测定值。7.5.2撕裂强度按GB/T4689.6进行测定,取样部位不论。7.5.3断裂伸长率按GB/T4689.5进行测定,取样部位不论。7.5.4颜色摩擦牢度按QB/T1327进行测定,取样部位为试件的座、背面。7.5.5涂层粘着牢度按GB/T4698.20进行测定,取样部位为试件的座、背面。7.6耐久性

产品的耐久性试验按附录A(标准的附录)进行测定。7.7漆膜涂层、电镀层理化性能

7.7.1木制件表面漆膜理化性能GB/T4893.4,GB/T4893.6,GB/T4893.7.GB/T4893.8,GB/T4893.9进行测定。

7.7.2金属件表面烘漆、喷塑理化性能按GB/T3325-1995中5.12.1进行测定。7.7.3金属件表面电镀层理化性能按GB/T3325-1995中5.12.2进行测定。7.8面料缝口脱开程度

面料缝口脱开程度按附录B(标准的附录)进行测定。7.9产品底脚着地不平度

平板规格应不小于2200mm×1200mm,高度不限,平面度不大于0.5mm,将试样放置于平板上,采用塞尺测量底脚的底面与平板表面之间的间距。7.10木骨架刚度

将木骨架沙发的一个前落地点抬起到规定的分级指标高度,然后用塞规0.5mm的塞片检查另一个前落地点与地的缝隙,若能塞人,则可判定本检验项目的分级指标合格。7.11产品外观和感官

产品外观和感官检验应在自然光或近似自然光(如40W日光灯)下,视距为700mm1000mm,由3人共同进行,以多数相同的结论为评定依据。8检验规则

8.1型式检验

型式检验是对产品质量进行全面考核的检验,即按技术要求和9.1逐项进行检验。8.1.1有下列情况之一时,应进行型式检验。328

QB/T1952.1-1999

a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c)正常生产时,应每一年进行一次的型式检验;d)产品长期停产后,恢复生产时e)出厂检验结果与上次型式检验有较大差异时:f)国家质量监督机构提出进行型式检验要求时。8.1.2型式检验应采用抽样检验,在一个检验周期内的产品中随机抽取。以件为单位的产品抽样数为1件,2件封存,2件送检;以套为单位的产品抽样数为2套,1套封存,1套送检(若成套产品中有多件相同的单位,则送2件,其余的也封存)。木制件表面漆膜理化性能试验样板,应在与送检样品相同材料、相同工艺条件下制作,样板规格:250mm×200mm,厚度3mm~5mm,3块;直径为100mm,3mm~5mm,中心孔直径8.5mm,3块。必要时也可在送检样品上直接取样。金属件表面烘漆和喷塑理化性能试验样板应符合表12要求。电镀层理化性能试验样板,应在送检样品上直接取样。

试验内容

漆膜硬度

冲击强度

耐腐蚀

附着力

光泽度

8.1.3检验程序

玻璃板(光平面)

马口铁板

普通低碳薄钢板

马口铁板

玻璃板

样板数景,块

样板厚度,mm

0.20~0.30

0.80~1.50

0.20~0.30

样板大小,mm

100×100

100×50

150×70

100×50

90×20

在送检样品中任选1件进行外观和感官检验后,并在该件样品上取样,进行面料和泡沫塑料以及理化性能等的各项试验,另1件样品单独进行耐久性试验。8.1.4检验项目单项判定

检验项目分为分级项目和般项目;检验不合格项日分为A类不合格、B类不合格和C类不合格,详见附录C(标准的附录)

8.1.5单位产品质量综合判定

a)优等品(即A级产品):一般项目均应合格。分级项目中允许有1项B级,耐久性项目必须是A级。

b)一等品(即B级产品):分级项目中允许有1项C级,耐久性项目必须是B级。一般项目中允许存在2项C类不合格,但不允许有A类和B类不合格。c)合格品(即C级产品):分级项目均应达到C级。一般项目中允许存在1项B类不合格和1项C类不合格,或3项C类不合格,但不允许有A类不合格。达不到合格品要求的,为不合格品。d)成套产品应按其中实物质量水平最低的1件产品,作为该套产品的实物质量水平判定结论。8.1.6型式检验判定

产品按8.1.3程序检验后,所有应检项目按8.1.5判定的结论即为型式检验的结论。8.1.7复验规则

产品经型式检验不合格的,可进行次复验,复验样品应从封存样品中进行,复验项目应对型式检验不合格的项目和因试件损坏而未能检验的项目进行。复验结果应按8.1.5中c)进行判定,并在检验报告中注明“复验合格或不合格”的结论。8.1.8优等品和一等品等级的确认329

QB/T1952.1-1999

优等品和一等品等级的确认,须由国家级质量检验中心,行业专职检验机构或受国家、行业委托的检验机构出具的实物质量水平的检验证明:合格品由企业检验判定。8.2出厂检验

出厂检验是产品出厂必须进行的检验,其检验应在本周期型式检验合格的基础上由生产企业进行。8.2.1出厂检验应对出厂的产品进行全数检验。8.2.2出厂检验项目应根据产品类别,对照技术要求6.1.1~6.3.6及6.6和9.1逐项进行检验。8.2.3出厂检验综合判定应按8.1.5中c)和d)进行判定。对已获优等品或一等品确认的产品,出厂检验应按确定的等级要求进行综合判定,若达到该等级要求的可判定为该等级,否则应判为不合格品。9标志、包装、运输、贮存

9.1标志

9.1.1产品上应有持久性的商标或厂标铭牌。产品还应以中文的“产品质量保证书”形式作出标志。9.1.2产品标志必须包括以下内容:a)制造厂名、厂址;

b)产品标记(5.1);

c)产品主要技术参数;

d)质量等级以及企业执行的产品标准号;e)三包内容。

9.1.3标志上产品的主要技术参数必须包括以下内容:a)包覆面料名称;

b)各层衬垫料名称;

c)泡沫塑料的密度、拉伸强度及75%压缩永久变形量;d)所用木材的含水率;

e)耐久性试验的次数。

9.2包装

必要时,产品应有包装,防止产品在运输途中受到损坏。有外包装的产品,应在包装上标注产品标记和厂名、厂址。

9.3运输

无外包装的产品在运输过程中应加衬挚和覆盖物,防止产品损伤和日晒雨淋。9.4贮存

产品在贮存期间,应保持通风、燥;堆叠时应加衬垫物,储存场所应符合产品的使用环境条件,防止污染和日晒雨淋,以防产品受到损坏。330

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。