JB/T 6974-1993

基本信息

标准号: JB/T 6974-1993

中文名称:线材喷涂碳钢及不锈钢

标准类别:机械行业标准(JB)

英文名称: Wire spraying of carbon steel and stainless steel

标准状态:现行

发布日期:1993-07-27

实施日期:1994-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1977804

标准分类号

中标分类号:综合>>基础标准>>A29材料防护

关联标准

采标情况:JIS H8302 NEQ BS 4761-1971 NEQ

出版信息

页数:7 页

标准价格:12.0 元

相关单位信息

发布部门:武汉材料保护研究所

标准简介

本标准规定了线材火焰喷涂和电弧喷涂碳钢、低合金钢及不锈钢工艺,涂层主要技术要求及测试方法。 本标准适用于提高耐磨性、耐蚀性及恢复尺寸为目的的热喷涂碳钢及不锈钢。 JB/T 6974-1993 线材喷涂碳钢及不锈钢 JB/T6974-1993 标准下载解压密码:www.bzxz.net

本标准规定了线材火焰喷涂和电弧喷涂碳钢、低合金钢及不锈钢工艺,涂层主要技术要求及测试方法。 本标准适用于提高耐磨性、耐蚀性及恢复尺寸为目的的热喷涂碳钢及不锈钢。

本标准规定了线材火焰喷涂和电弧喷涂碳钢、低合金钢及不锈钢工艺,涂层主要技术要求及测试方法。 本标准适用于提高耐磨性、耐蚀性及恢复尺寸为目的的热喷涂碳钢及不锈钢。

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6974-93

线材喷涂碳钢及不锈钢

1993-07-27发布

中华人民共和国机械工业部

1994-07-01实施

中华人民共和国机械行业标准

线材喷涂碳钢及不锈钢

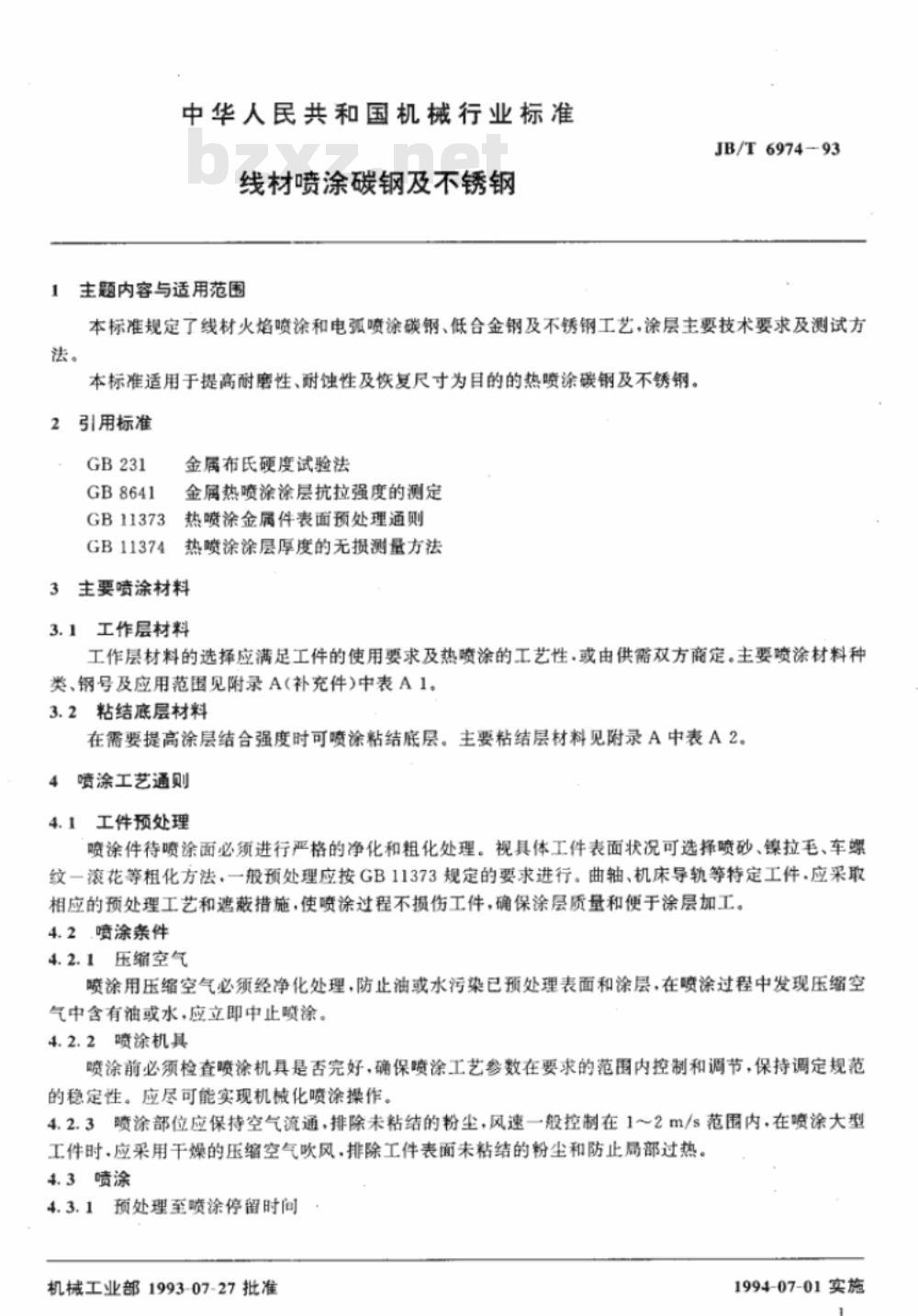

1主题内容与适用范围

JB/T 6974-93

本标准规定了线材火焰喷涂和电弧喷涂碳钢、低合金钢及不锈钢工艺.涂层主要技术要求及测试方法。

本标准适用于提高耐磨性、耐蚀性及恢复尺寸为目的的热喷涂碳钢及不锈钢。2引用标准

GB8641

金属布氏硬度试验法

金属热喷涂涂层抗拉强度的测定GB11373热喷涂金属件表面预处理通则GB11374热喷涂涂层厚度的无损测量方法主要喷涂材料

3.1工作层材料

工作层材料的选择应满足工件的使用要求及热喷涂的工艺性·或由供需双方商定。主要喷涂材料种类、钢号及应用范围见附录A(补充件)中表A1。3.2粘结底层材料

在需要提高涂层结合强度时可喷涂粘结底层。主要粘结层材料见附录A中表A2。4喷涂工艺通则

4.1工件预处理

喷涂件待喷涂面必须进行严格的净化和粗化处理。视具体工件表面状况可选择喷砂、镍拉毛、车螺纹一滚花等粗化方法,一般预处理应按GB11373规定的要求进行。曲轴、机床导轨等特定工件.应采取相应的预处理工艺和遮蔽措施,使喷涂过程不损伤工件,确保涂层质量和便于涂层加工。4.2.喷涂条件

4.2.1压缩空气

喷涂用压缩空气必须经净化处理,防止油或水污染已预处理表面和涂层,在喷涂过程中发现压缩空气中含有油或水,应立即中止喷涂。4.2.2喷涂机具

喷涂前必须检查喷涂机具是否完好,确保喷涂工艺参数在要求的范围内控制和调节,保持调定规范的稳定性。应尽可能实现机械化喷涂操作。4.2.3喷涂部位应保持空气流通,排除未粘结的粉尘,风速一般控制在1~2m/s范围内,在喷涂大型工件时、应采用干燥的压缩空气吹风排除工件表面未粘结的粉尘和防止局部过热。4.3喷涂

4.3.1预处理至喷涂停留时间

机械工业部1993-07-27批准

1994-07-01实施

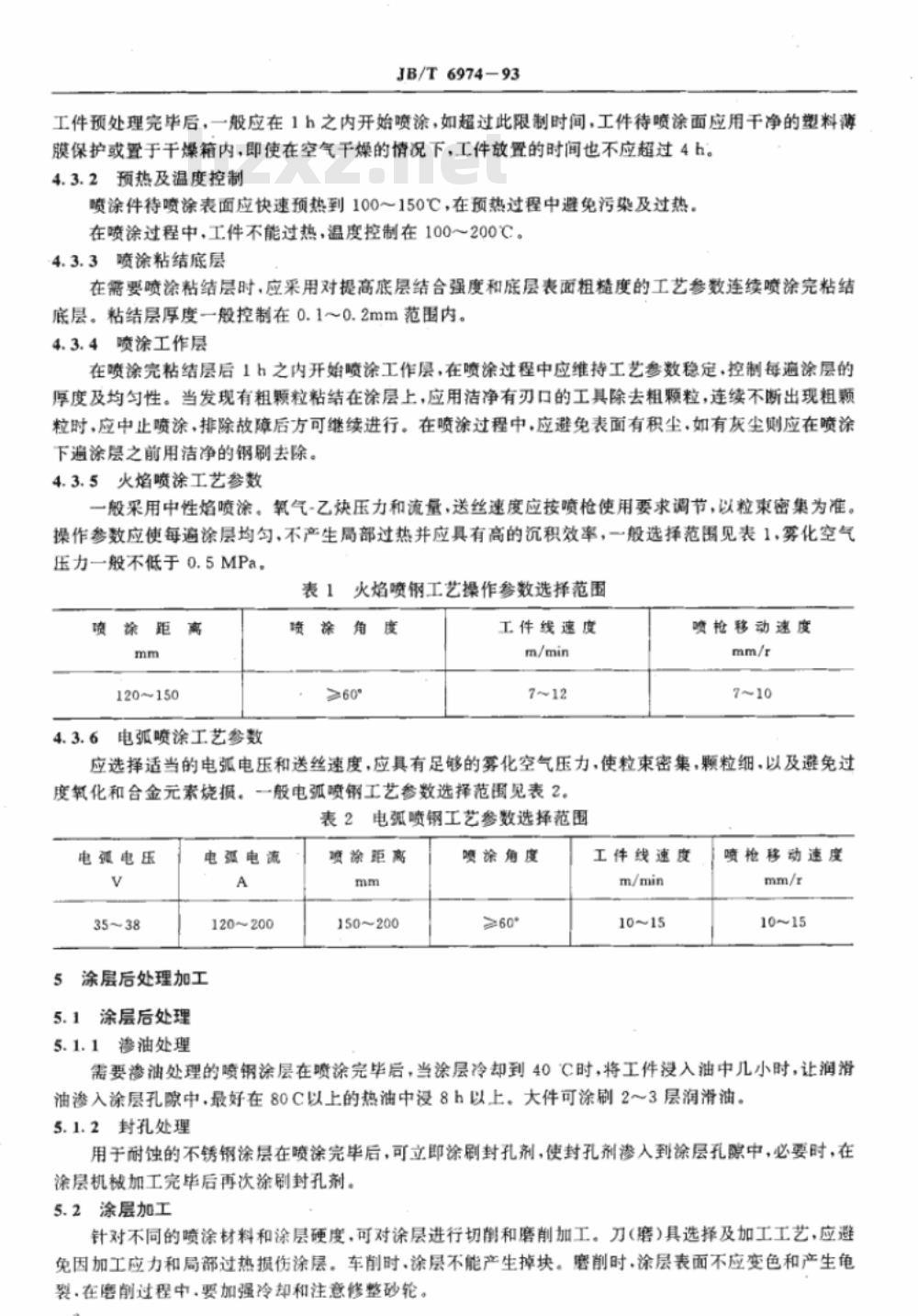

JB/T6974-93

工件预处理完毕后,一般应在1h之内开始喷涂,如超过此限制时间,工件待喷涂面应用干净的塑料薄膜保护或置于干燥箱内,即使在空气干燥的情况下,工件放置的时间也不应超过4h。4.3.2预热及温度控制

喷涂件待喷涂表面应快速预热到100~150℃,在预热过程中避免污染及过热。在喷涂过程中,工件不能过热,温度控制在100~200℃。4.3.3喷涂粘结底层

在需要喷涂粘结层时,应采用对提高底层结合强度和底层表面粗糙度的工艺参数连续喷涂完粘结底层。粘结层厚度一般控制在0.1~0.2mm范围内。4.3.4喷涂工作层

在喷涂完粘结层后1h之内开始喷涂工作层,在喷涂过程中应维持工艺参数稳定,控制每遍涂层的厚度及均匀性。当发现有粗颗粒粘结在涂层上,应用洁净有刃口的工具除去粗颗粒,连续不断出现粗颗粒时、应中止喷涂,排除故障后方可继续进行。在喷涂过程中,应避免表面有积尘,如有灰尘则应在喷涂下遍涂层之前用洁净的钢刷去除。4.3.5火焰喷涂工艺参数

一般采用中性焰喷涂。氧气-乙炔压力和流量,送丝速度应按喷枪使用要求调节,以粒束密集为准。操作参数应使每遍涂层均勾,不产生局部过热并应具有高的沉积效率,一般选择范围见表1,雾化空气压力一般不低于0.5MPa,

火焰喷钢工艺操作参数选择范围喷涂距离

120~150

4.3.6电弧喷涂工艺参数

≥60°

工件线速度

喷枪移动速度

应选择适当的电弧电压和送丝速度,应具有足够的雾化空气压力,使粒束密集,颗粒细,以及避免过度氧化和合金元素烧损。一般电弧喷钢工艺参数选择范圖冠表2。表2电弧喷钢工艺参数选择范围

电弧电压

电弧电流

120~200

涂层后处理加工

5.1涂层后处理

5.1.1渗油处理

喷涂距离

150~200

喷涂角度

工件线速度

喷抢移动速度

需要渗油处理的喷钢涂层在喷涂完毕后,当涂层冷却到40C时,将工件浸入油中几小时,让润滑油渗入涂层孔隙中,最好在80C以上的热油中没8h以上。大件可涂刷2~3层润滑油。5.1.2封孔处理

用于耐蚀的不锈钢涂层在喷涂完毕后,可立即涂刷封孔剂,使封孔剂渗入到涂层孔隙中,必要时,在涂层机械加工完毕后再次涂刷封孔剂。5.2涂层加工

针对不同的喷涂材料和涂层硬度,可对涂层进行切削和磨削加工。刀(磨)具选择及加工工艺,应避免因加工应力和局部过热损伤涂层。车削时.涂层不能产生掉块。磨削时.涂层表面不应变色和产生龟裂·在磨削过程中.要加强冷却和注意修整砂轮。6涂层技术要求

6.1外观

JB/T6974-93

涂层表面应平整,色泽一致,不允许有裂纹、粘附的粗大熔粒和过热的痕迹等缺陷,6.2涂层材料化学成分

涂层材料主要化学虎分应与喷涂材料主要化学成分相吻合,对于火焰喷涂,主要合金元素的烧损量不应大于15%。对于电弧喷涂,主要合金元素的烧损量不应大于30%。6.3厚度

涂层最小厚度应满足涂层设计要求,涂层最大厚度不应超过最小厚度的30%,对于轴类零件,涂层最小厚度应保证在机加工后的厚度不小于0.3mm。6.4涂层结合强度

6.4.1涂层与基体必须结合良好,不应出现剥离、翘皮的现象。6.4.2涂层的结合强度大于10MPa,方为合格涂层,结合强度大于15MPa为良好涂层。拉伸强度大于20MPa为优质涂层。

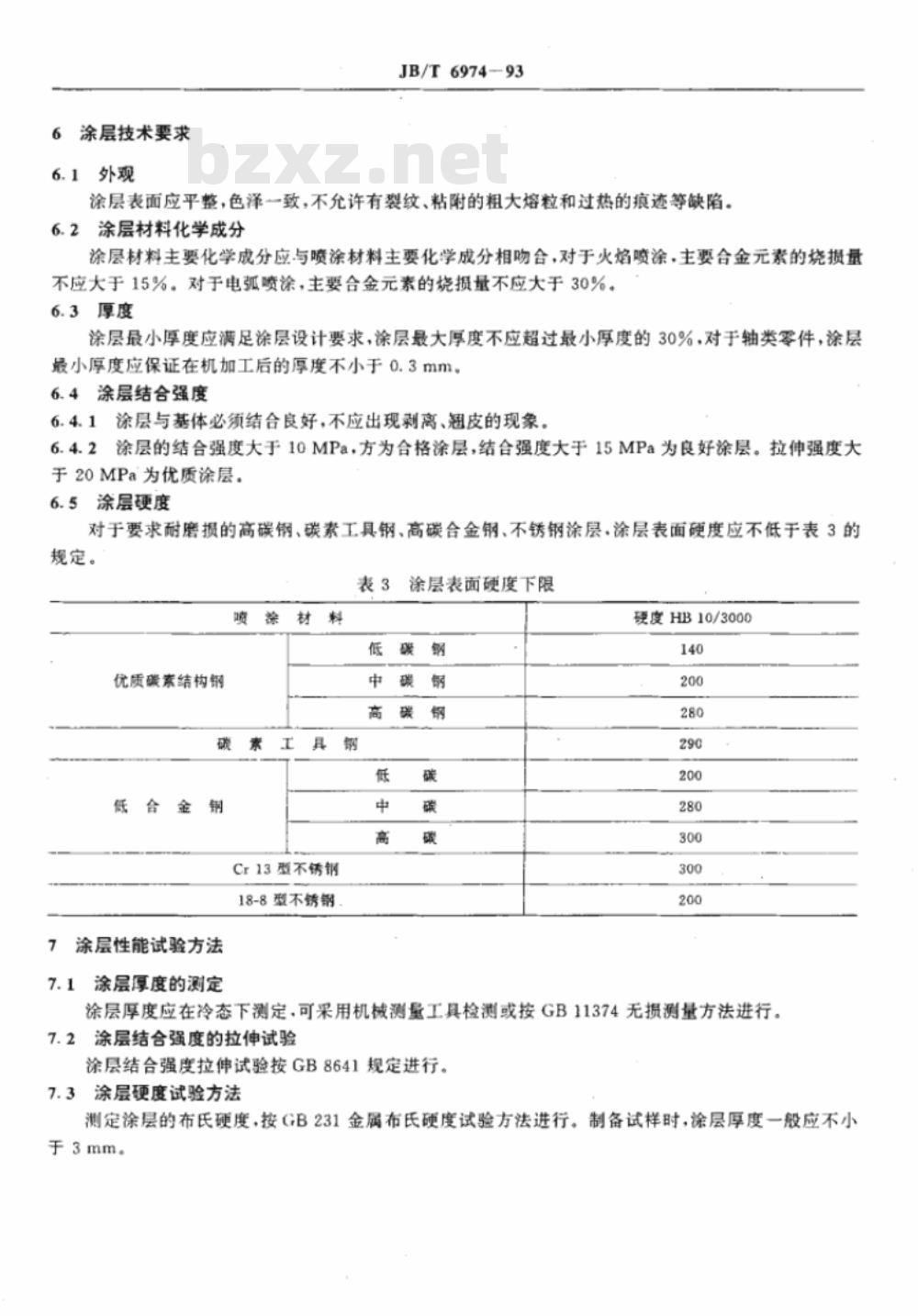

6.5涂层硬度

对于要求耐磨损的高碳锅、碳素工具钢、高碳合金钢、不锈钢涂层.涂层表面硬度应不低于表3的规定。

优质碳素结构钢

涂层表面硬度下限

硬度HB10/3000

低碳钢

Cr13型不锈钢

18-8型不锈钢Www.bzxZ.net

涂层性能试验方法

7.1涂层厚度的测定

涂层厚度应在冷态下测定,可采用机械测量工具检测或按GB11374无损测量方法进行。7.2涂层结合强度的拉伸试验

涂层结合强度拉伸试验按GB8641规定进行7.3涂层硬度试验方法

测定涂层的布氏硬度,按GB231金属布氏硬度试验方法进行。制备试样时,涂层厚度一般应不小于3mm。

JB/T697493

附录A

线材喷钢热喷涂材料

(补充件)

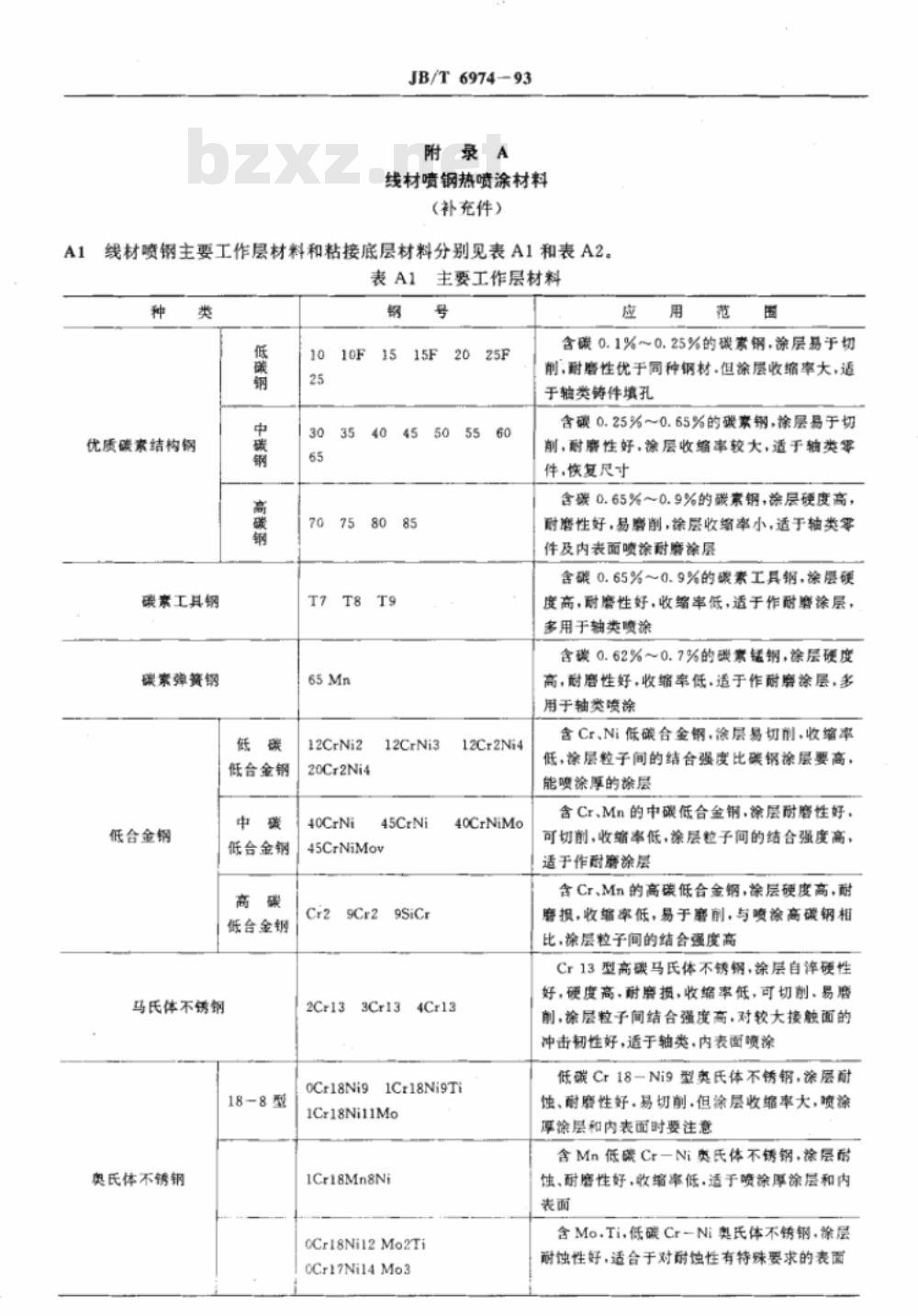

线材喷钢主要工作层材料和粘接底层材料分别见表A1和表A2。表A1

优质碳素结构钢

碳素工具钢

碳素弹簧钢

低合金钢

低碳钢

中碳钢

高碳钢

低合金钢

低合金钢

低合金钢

马氏体不锈钢

18-8型

奥氏体不锈钢

主要工作层材料

T7T8T9

12CrNi2

20Cr2Ni4

40CrNi

12CrNi3

45CrNi

45CrNiMov

12Cr2Ni4

40CrNiMo

2Cr133Cr134Cr13

OCr18Nig

1Ct18Ni9T

1Cr18Ni11Mo

1Cr18Mn8Ni

CCr18Ni12Mo2Ti

OCr17Ni14 Mo3

应用范

含碳0.1%~0.25%的碳素钢,涂层易于切削,耐磨性优于同种钢材·但涂层收缩率大,适于轴类铸件填孔

含碳0.25%~0.65%的碳素钢,涂层易于切削,耐摩性好,涂层收缩率较大,适于轴类零件,恢复尺寸

含碳0.65%~0.9%的素钢,涂层硬度高,耐磨性好,易磨削,涂层收缩率小,适于轴类零件及内表面喷涂耐磨涂层

含碳0.65%~0.9%的碳素工具钢,涂层硬度高,耐磨性好,收缩率低,适于作耐磨涂层,多用于轴类喷涂

含碳0.62%~0.7%的碳素锰钢,涂层硬度高,耐磨性好,收缩率低,适于作耐磨涂层,多用于轴类喷涂

含Cr、Ni低碳合金钢,涂层易切削,收缩率低,涂层粒予间的结合强度比碳钢涂层要高,能喷涂厚的涂层

含Cr、Mn的中碳低合金钢,涂层耐磨性好,可切削,收缩率低,涂层粒子间的结合强度高,适于作耐磨涂层

含Cr、Mn的高碳低合金钢,涂层硬度高,耐磨损,收缩率低,易于磨削,与喷涂高碳钢相比,涂层粒子间的结合强度高

Cr13型高碳马氏体不锈钢,涂层自泽硬性好,硬度高,耐磨损,收缩率低,可切削、易磨削,涂层粒子间结合强度高,对较大接触面的冲击韧性好,适于轴类·内表面喷涂低碳Cr18-Ni9型奥氏体不锈钢,涂层耐蚀、耐磨性好.易切削.但涂层收缩率大,喷涂厚涂层和内表面时要注意

含Mn低碳Cr一Ni奥氏体不锈钢,涂层酚蚀、耐磨性好,收缩率低,适于喷涂厚涂层和内表面

含Mo.Ti,低碳Cr-Ni奥氏体不锈.徐层耐蚀性好,适合于对耐蚀性有特殊要求的表面材

QA19-2

QA19—4等

附加说明:

JB/T6974-93

粘结层材料

钝铝丝,自粘结材料,用于火焰喷涂碳钢、低合金钢、Cr13型不锈钢的粘结层

镍铝复合丝,放热型自粘结材料,用于喷涂碳钢、低合金钢、不锈钢的粘结底层

含6%~10%AI的铝青铜线材,用于在铜基体上电弧喷涂碳钢及不锈钢的粘结底层

本标准由机械工业部武汉材料保护研究所提出并归口。本标准由机械工业部武汉材料保护研究所负责起草。本标准由王敬、高荣发起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6974-93

线材喷涂碳钢及不锈钢

1993-07-27发布

中华人民共和国机械工业部

1994-07-01实施

中华人民共和国机械行业标准

线材喷涂碳钢及不锈钢

1主题内容与适用范围

JB/T 6974-93

本标准规定了线材火焰喷涂和电弧喷涂碳钢、低合金钢及不锈钢工艺.涂层主要技术要求及测试方法。

本标准适用于提高耐磨性、耐蚀性及恢复尺寸为目的的热喷涂碳钢及不锈钢。2引用标准

GB8641

金属布氏硬度试验法

金属热喷涂涂层抗拉强度的测定GB11373热喷涂金属件表面预处理通则GB11374热喷涂涂层厚度的无损测量方法主要喷涂材料

3.1工作层材料

工作层材料的选择应满足工件的使用要求及热喷涂的工艺性·或由供需双方商定。主要喷涂材料种类、钢号及应用范围见附录A(补充件)中表A1。3.2粘结底层材料

在需要提高涂层结合强度时可喷涂粘结底层。主要粘结层材料见附录A中表A2。4喷涂工艺通则

4.1工件预处理

喷涂件待喷涂面必须进行严格的净化和粗化处理。视具体工件表面状况可选择喷砂、镍拉毛、车螺纹一滚花等粗化方法,一般预处理应按GB11373规定的要求进行。曲轴、机床导轨等特定工件.应采取相应的预处理工艺和遮蔽措施,使喷涂过程不损伤工件,确保涂层质量和便于涂层加工。4.2.喷涂条件

4.2.1压缩空气

喷涂用压缩空气必须经净化处理,防止油或水污染已预处理表面和涂层,在喷涂过程中发现压缩空气中含有油或水,应立即中止喷涂。4.2.2喷涂机具

喷涂前必须检查喷涂机具是否完好,确保喷涂工艺参数在要求的范围内控制和调节,保持调定规范的稳定性。应尽可能实现机械化喷涂操作。4.2.3喷涂部位应保持空气流通,排除未粘结的粉尘,风速一般控制在1~2m/s范围内,在喷涂大型工件时、应采用干燥的压缩空气吹风排除工件表面未粘结的粉尘和防止局部过热。4.3喷涂

4.3.1预处理至喷涂停留时间

机械工业部1993-07-27批准

1994-07-01实施

JB/T6974-93

工件预处理完毕后,一般应在1h之内开始喷涂,如超过此限制时间,工件待喷涂面应用干净的塑料薄膜保护或置于干燥箱内,即使在空气干燥的情况下,工件放置的时间也不应超过4h。4.3.2预热及温度控制

喷涂件待喷涂表面应快速预热到100~150℃,在预热过程中避免污染及过热。在喷涂过程中,工件不能过热,温度控制在100~200℃。4.3.3喷涂粘结底层

在需要喷涂粘结层时,应采用对提高底层结合强度和底层表面粗糙度的工艺参数连续喷涂完粘结底层。粘结层厚度一般控制在0.1~0.2mm范围内。4.3.4喷涂工作层

在喷涂完粘结层后1h之内开始喷涂工作层,在喷涂过程中应维持工艺参数稳定,控制每遍涂层的厚度及均匀性。当发现有粗颗粒粘结在涂层上,应用洁净有刃口的工具除去粗颗粒,连续不断出现粗颗粒时、应中止喷涂,排除故障后方可继续进行。在喷涂过程中,应避免表面有积尘,如有灰尘则应在喷涂下遍涂层之前用洁净的钢刷去除。4.3.5火焰喷涂工艺参数

一般采用中性焰喷涂。氧气-乙炔压力和流量,送丝速度应按喷枪使用要求调节,以粒束密集为准。操作参数应使每遍涂层均勾,不产生局部过热并应具有高的沉积效率,一般选择范围见表1,雾化空气压力一般不低于0.5MPa,

火焰喷钢工艺操作参数选择范围喷涂距离

120~150

4.3.6电弧喷涂工艺参数

≥60°

工件线速度

喷枪移动速度

应选择适当的电弧电压和送丝速度,应具有足够的雾化空气压力,使粒束密集,颗粒细,以及避免过度氧化和合金元素烧损。一般电弧喷钢工艺参数选择范圖冠表2。表2电弧喷钢工艺参数选择范围

电弧电压

电弧电流

120~200

涂层后处理加工

5.1涂层后处理

5.1.1渗油处理

喷涂距离

150~200

喷涂角度

工件线速度

喷抢移动速度

需要渗油处理的喷钢涂层在喷涂完毕后,当涂层冷却到40C时,将工件浸入油中几小时,让润滑油渗入涂层孔隙中,最好在80C以上的热油中没8h以上。大件可涂刷2~3层润滑油。5.1.2封孔处理

用于耐蚀的不锈钢涂层在喷涂完毕后,可立即涂刷封孔剂,使封孔剂渗入到涂层孔隙中,必要时,在涂层机械加工完毕后再次涂刷封孔剂。5.2涂层加工

针对不同的喷涂材料和涂层硬度,可对涂层进行切削和磨削加工。刀(磨)具选择及加工工艺,应避免因加工应力和局部过热损伤涂层。车削时.涂层不能产生掉块。磨削时.涂层表面不应变色和产生龟裂·在磨削过程中.要加强冷却和注意修整砂轮。6涂层技术要求

6.1外观

JB/T6974-93

涂层表面应平整,色泽一致,不允许有裂纹、粘附的粗大熔粒和过热的痕迹等缺陷,6.2涂层材料化学成分

涂层材料主要化学虎分应与喷涂材料主要化学成分相吻合,对于火焰喷涂,主要合金元素的烧损量不应大于15%。对于电弧喷涂,主要合金元素的烧损量不应大于30%。6.3厚度

涂层最小厚度应满足涂层设计要求,涂层最大厚度不应超过最小厚度的30%,对于轴类零件,涂层最小厚度应保证在机加工后的厚度不小于0.3mm。6.4涂层结合强度

6.4.1涂层与基体必须结合良好,不应出现剥离、翘皮的现象。6.4.2涂层的结合强度大于10MPa,方为合格涂层,结合强度大于15MPa为良好涂层。拉伸强度大于20MPa为优质涂层。

6.5涂层硬度

对于要求耐磨损的高碳锅、碳素工具钢、高碳合金钢、不锈钢涂层.涂层表面硬度应不低于表3的规定。

优质碳素结构钢

涂层表面硬度下限

硬度HB10/3000

低碳钢

Cr13型不锈钢

18-8型不锈钢Www.bzxZ.net

涂层性能试验方法

7.1涂层厚度的测定

涂层厚度应在冷态下测定,可采用机械测量工具检测或按GB11374无损测量方法进行。7.2涂层结合强度的拉伸试验

涂层结合强度拉伸试验按GB8641规定进行7.3涂层硬度试验方法

测定涂层的布氏硬度,按GB231金属布氏硬度试验方法进行。制备试样时,涂层厚度一般应不小于3mm。

JB/T697493

附录A

线材喷钢热喷涂材料

(补充件)

线材喷钢主要工作层材料和粘接底层材料分别见表A1和表A2。表A1

优质碳素结构钢

碳素工具钢

碳素弹簧钢

低合金钢

低碳钢

中碳钢

高碳钢

低合金钢

低合金钢

低合金钢

马氏体不锈钢

18-8型

奥氏体不锈钢

主要工作层材料

T7T8T9

12CrNi2

20Cr2Ni4

40CrNi

12CrNi3

45CrNi

45CrNiMov

12Cr2Ni4

40CrNiMo

2Cr133Cr134Cr13

OCr18Nig

1Ct18Ni9T

1Cr18Ni11Mo

1Cr18Mn8Ni

CCr18Ni12Mo2Ti

OCr17Ni14 Mo3

应用范

含碳0.1%~0.25%的碳素钢,涂层易于切削,耐磨性优于同种钢材·但涂层收缩率大,适于轴类铸件填孔

含碳0.25%~0.65%的碳素钢,涂层易于切削,耐摩性好,涂层收缩率较大,适于轴类零件,恢复尺寸

含碳0.65%~0.9%的素钢,涂层硬度高,耐磨性好,易磨削,涂层收缩率小,适于轴类零件及内表面喷涂耐磨涂层

含碳0.65%~0.9%的碳素工具钢,涂层硬度高,耐磨性好,收缩率低,适于作耐磨涂层,多用于轴类喷涂

含碳0.62%~0.7%的碳素锰钢,涂层硬度高,耐磨性好,收缩率低,适于作耐磨涂层,多用于轴类喷涂

含Cr、Ni低碳合金钢,涂层易切削,收缩率低,涂层粒予间的结合强度比碳钢涂层要高,能喷涂厚的涂层

含Cr、Mn的中碳低合金钢,涂层耐磨性好,可切削,收缩率低,涂层粒子间的结合强度高,适于作耐磨涂层

含Cr、Mn的高碳低合金钢,涂层硬度高,耐磨损,收缩率低,易于磨削,与喷涂高碳钢相比,涂层粒子间的结合强度高

Cr13型高碳马氏体不锈钢,涂层自泽硬性好,硬度高,耐磨损,收缩率低,可切削、易磨削,涂层粒子间结合强度高,对较大接触面的冲击韧性好,适于轴类·内表面喷涂低碳Cr18-Ni9型奥氏体不锈钢,涂层耐蚀、耐磨性好.易切削.但涂层收缩率大,喷涂厚涂层和内表面时要注意

含Mn低碳Cr一Ni奥氏体不锈钢,涂层酚蚀、耐磨性好,收缩率低,适于喷涂厚涂层和内表面

含Mo.Ti,低碳Cr-Ni奥氏体不锈.徐层耐蚀性好,适合于对耐蚀性有特殊要求的表面材

QA19-2

QA19—4等

附加说明:

JB/T6974-93

粘结层材料

钝铝丝,自粘结材料,用于火焰喷涂碳钢、低合金钢、Cr13型不锈钢的粘结层

镍铝复合丝,放热型自粘结材料,用于喷涂碳钢、低合金钢、不锈钢的粘结底层

含6%~10%AI的铝青铜线材,用于在铜基体上电弧喷涂碳钢及不锈钢的粘结底层

本标准由机械工业部武汉材料保护研究所提出并归口。本标准由机械工业部武汉材料保护研究所负责起草。本标准由王敬、高荣发起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。