QB/T 5227-2018

基本信息

标准号: QB/T 5227-2018

中文名称:工业用缝纫机计算机控制高速针送料平缝缝纫机

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5461249

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 5227-2018.Industrial sewing machine-Computer control high speed needle feed lockstitch sewing machine.

QB/T 5227规定了工业用缝纫机计算机控制高速针送料平缝缝纫机的术语和定义、 产品分类.要求、试验方法、检验规则和标志、包装、运输、贮存。

QB/T 5227适用于缝制薄料、中厚料、厚料织物的计算机控制高速针送料平缝缝纫机(以下简称为“产品”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注8期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191- 2008 包装 储运图示标记

GB/T2828.1- -2012 计数抽样检验程序 第1部分:按接收质量限(AQL) 检索的逐批检验抽样计划

GB/T2829- 2002 周期检 查计数抽样程序及表(适用于对过程稳定性的检验)

GB/T4515- 2008 线迹的分类 和术语

GB/T 6836- 2007 缝纫线

GB/T9969- 2008 工业产品使用说明书总则

GB/T24342- 2009 工业机械电器设备 保护接地 电路连续性试验规范

BB/T 0036- 2006缝纫机包装

QB/T 1772007 工业缝纫机 噪声级的测试方法

QBT 1178- 2006工业缝纫机 振动的测试方法

QB/T 1572- 1992 缝纫机零件 电镀通用技术条件

QB/T2045- 1994 工业用缝纫机 线缝皱缩 和缝料层潜移的测试方法

QB/T2251- 1996缝纫机型号编制规则

QB/T 2252- 2012缝纫机机头 启动转矩测试方法

QB/T2505- 2000 缝纫机零件发黑技术条件

QB/T 2528- 2001 缝纫机涂装技 术条件

QB/T2609- -2003 工业缝纫机漏油的测试方法 第1部分:平缝机漏油的测试方法

QB/T2627- 2004 工业用缝纫机 连续缝纫的试验方法

QB/T 2628- 2004 工业用缝纫机 层縫缝纫的试验方法

QB/T4298- -2012 工业用缝纫机 高、 低速缝纫线迹长度相对误差试验方法

QB/T4299- 2012 工业用缝纫机倒、 顺缝纫线迹长度相对误差试验方法

3术语和定义

下列术语和定义适用于本文件。

QB/T 5227规定了工业用缝纫机计算机控制高速针送料平缝缝纫机的术语和定义、 产品分类.要求、试验方法、检验规则和标志、包装、运输、贮存。

QB/T 5227适用于缝制薄料、中厚料、厚料织物的计算机控制高速针送料平缝缝纫机(以下简称为“产品”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注8期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191- 2008 包装 储运图示标记

GB/T2828.1- -2012 计数抽样检验程序 第1部分:按接收质量限(AQL) 检索的逐批检验抽样计划

GB/T2829- 2002 周期检 查计数抽样程序及表(适用于对过程稳定性的检验)

GB/T4515- 2008 线迹的分类 和术语

GB/T 6836- 2007 缝纫线

GB/T9969- 2008 工业产品使用说明书总则

GB/T24342- 2009 工业机械电器设备 保护接地 电路连续性试验规范

BB/T 0036- 2006缝纫机包装

QB/T 1772007 工业缝纫机 噪声级的测试方法

QBT 1178- 2006工业缝纫机 振动的测试方法

QB/T 1572- 1992 缝纫机零件 电镀通用技术条件

QB/T2045- 1994 工业用缝纫机 线缝皱缩 和缝料层潜移的测试方法

QB/T2251- 1996缝纫机型号编制规则

QB/T 2252- 2012缝纫机机头 启动转矩测试方法

QB/T2505- 2000 缝纫机零件发黑技术条件

QB/T 2528- 2001 缝纫机涂装技 术条件

QB/T2609- -2003 工业缝纫机漏油的测试方法 第1部分:平缝机漏油的测试方法

QB/T2627- 2004 工业用缝纫机 连续缝纫的试验方法

QB/T 2628- 2004 工业用缝纫机 层縫缝纫的试验方法

QB/T4298- -2012 工业用缝纫机 高、 低速缝纫线迹长度相对误差试验方法

QB/T4299- 2012 工业用缝纫机倒、 顺缝纫线迹长度相对误差试验方法

3术语和定义

下列术语和定义适用于本文件。

标准图片预览

标准内容

ICS61.080

分类号:Y17

备案号:62773-2018

中华人民共和国轻工行业标准

QB/T5227-2018

工业用缝纫机

计算机控制高速针送料平缝缝纫机Industrial sewing machine-

Computer control high speed needle feed lockstitch sewing machine2018-02-24发布

中华人民共和国工业和信息化部发布

2018-07-01实施

1范围

2规范性引用文件

3术语和定义

4产品分类

5要求

6试验方法·.·

7检验规则*·

8标志、包装、运输、贮存.

QB/T5227—2018

QB/T5227-2018

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国缝制机械标准化技术委员会(SAC/TC152)归口。本标准主要起草单位:启翔针车(上海)有限公司、上海标准海菱缝制机械有限公司、标准缝纫机菀坪机械有限公司、上海市缝纫机研究所、浙江上工宝石缝纫机科技有限公司、国家缝纫机质量监督检验中心。

本标准主要起草人:张幸强、朱伟青、鱼苏霞、王骏超、潘灵刚、王伟刚。本标准为首次发布。

1范围

工业用缝纫机

计算机控制高速针送料平缝缝纫机QB/T5227—2018

本标准规定了工业用缝纫机计算机控制高速针送料平缝缝纫机的术语和定义、产品分类、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于缝制薄料、中厚料、厚料织物的计算机控制高速针送料平缝缝纫机(以下简称为“产品”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191-2008包装储运图示标记GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2829—2002

GB/T4515-2008

GB/T6836—2007

GB/T9969—2008

周期检查计数抽样程序及表(适用于对过程稳定性的检验)线迹的分类和术语

缝纫线

工业产品使用说明书总则

工业机械电器设备保护接地电路连续性试验规范GB/T24342—2009

BB/T0036-2006

QB/T1177—2007

QB/T1178-2006

QB/T1572—1992

QB/T2045-1994

QB/T2251-1996

QB/T2252—2012Www.bzxZ.net

QB/T2505—2000

QB/T2528-2001

QB/T2609—2003

缝纫机包装

工业缝纫机噪声级的测试方法

工业缝纫机振动的测试方法

缝纫机零件电镀通用技术条件

工业用缝纫机线缝皱缩和缝料层潜移的测试方法缝纫机型号编制规则

缝纫机机头启动转矩测试方法

缝纫机零件发黑技术条件

缝纫机涂装技术条件

工业缝纫机漏油的测试方法第1部分:平缝机漏油的测试方法工业用缝纫机连续缝纫的试验方法QB/T2627—2004

QB/T2628—2004

QB/T4298-2012

工业用缝纫机层缝缝纫的试验方法工业用缝纫机高、低速缝纫线迹长度相对误差试验方法工业用缝纫机倒、顺缝纫线迹长度相对误差试验方法QB/T4299—2012

3术语和定义

下列术语和定义适用于本文件。3.1

外挂式平缝机belt-drivenlockstitchmachine电机安装在台板下,电机输出的运动和动力通过皮带传动传递到机头主轴的结构型式的平缝机。1

QB/T5227-2018

直驱式平缝机direct-drivenlockstitchmachine电机安装在平缝机机头上,电机轴与平缝机主轴在同一直线上,电机输出的运动和动力通过联轴器传递到机头主轴的平缝机。

一体式平缝机lockstitchmachinewithintegratedcontrolbox平缝机机头为直驱式型式,并将控制系统配置在平缝机机头上,成为驱动、控制与机头一个整体的平缝机。

4产品分类

4.1型式

本产品为平板式机体,采用卧式旋梭勾线,连杆挑线,机针及下送料牙同步送料,形成GB/T4515一2008规定的301型线迹。采用计算机控制系统(含外挂式平缝机、直驱式平缝机和一体式平缝机的机型),实现自动调速、自动停针位、自动剪线或自动拨线、自动计针数、自动倒顺缝、自动加固缝、自动抬压脚等功能。

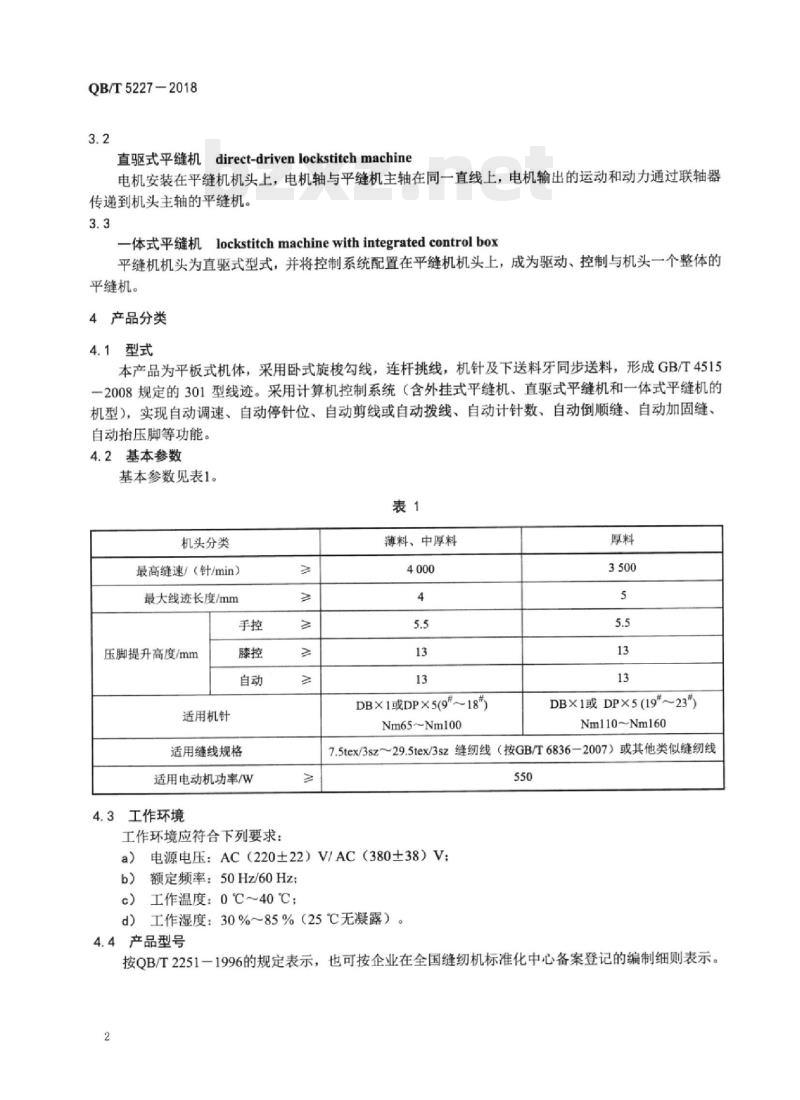

4.2基本参数

基本参数见表1。

机头分类

最高缝速/(针/min)

最大线迹长度/mm

压脚提升高度/mm

适用机针

适用缝线规格

适用电动机功率/W

4.3工作环境

工作环境应符合下列要求:

薄料、中厚料

DB×1或DP×5(9#~18\)

Nm65~Nml00

DBX1或DP×5(19#~23\)

Nm110~Nm160

7.5tex/3sz~29.5tex/3sz缝纫线(按GB/T6836-2007)或其他类似缝纫线550

a)电源电压:AC(220±22)V/AC(380±38)V:b)额定频率:50Hz/60Hz;

c)工作温度:0℃~40℃;

d)工作湿度:30%~85%(25℃无凝露)。4.4产品型号

按QB/T2251-1996的规定表示,也可按企业在全国缝纫机标准化中心备案登记的编制细则表示。2

5要求

5.1外观质量

5.1.1产品表面不应有锈斑、污渍;标牌应完整、位置正确、无明显伤痕。5.1.2产品外露零部件及螺钉头部应无毛刺。5.1.3涂装件表面应符合QB/T2528一2001中的5.1规定。5.1.4发黑件表面应符合QB/T2505一2000中的3.1规定。5.1.5电镀件镀层表面应符合QB/T1572一1992中6.1.1规定。5.1.6塑料件表面色泽应基本一致,不应有明显的缩凹和划伤。5.1.7控制箱表面应平整,色泽基本一致,不应有明显凹痕、擦伤、变形。QB/T5227-2018

5.1.8外露的电气线路和接插件安排应整齐、牢固。电控箱内的接线端子排、保险座、保护接地端子应有明确的标志。标志应牢固、清晰、耐久。5.1.9连接和布线应符合下列要求:a)所有连接应牢固,没有意外松脱的危险:b)为满足连接、拆卸电缆和电缆束的需要,应提供足够的附加长度;c)只要可能就应将保护导线靠近有关负载导线安装,以便减少回路阻抗;d)布线通道与导线绝缘接触的锐角、焊渣、毛刺应清除,过孔处应加护口防护;e)没有封闭通道保护的电线、电缆在敷设时应使用绝缘套管或绝缘缠绕带保护。5.2机器性能

5.2.1线迹长度、缝线张力、压脚压力均应能调节。5.2.2压脚提升高度应符合表1规定。5.2.3压脚提升锁住后应能起松线作用。5.2.4最大线迹长度应符合表1规定。5.2.5最大线迹长度时,倒送扳手的始动作用力不应大于18N,按下后松开,倒送扳手应能复位。5.2.6倒、顺缝纫线迹长度相对误差不应大于10%。5.2.7缝纫速度调速时,最低缝纫速度不应大于300针/min,最高缝纫速度应符合表1规定,最高缝纫速度与系统显示的数值误差不应大于1%。5.3缝纫性能

5.3.1普通缝纫时,不应断针、断线、跳针和浮线。5.3.2连续缝纫时,不应断针、断线、跳针和浮线。5.3.3层缝缝纫时,不应断针、断线、跳针和浮线。5.3.4高、低速缝纫线迹长度相对误差不应大于15%。5.3.5缝料层潜移率不应大于0.5%。5.4运转性能

5.4.1运转噪声

运转噪声应符合下列要求:

a)最高缝纫速度空载运行时,应无异常杂声;b)噪声声压级不应大于83dB(A)。5.4.2启动转矩

启动转矩不应大于1N·m。

5.4.3振动位移

振动位移值不应大于350um。

QB/T5227-2018

5.4.4润滑

缝纫速度2000针/min运转时,润滑系统的供油及回油应良好。5.4.5密封

机头密封性能应良好,各结合面不应渗漏油5.5电气安全要求

5.5.1绝缘电阻

在交流供电输入端和保护联接电路间施加DC500V时测得的绝缘电阻不应小于1MQ。5.5.2耐压强度

产品的交流电源输入端与PE端之间应能经受交流1000V(50Hz),持续5s的耐压试验(工作在或低于PELV电压的电路除外),应无电击穿或闪络现象。5.5.3保护联接

5.5.3.1产品的所有外露可导电部分都应连接到保护联接电路上。5.5.3.2产品的电源引入端口处连接外部保护导线的端子应使用或PE标识,外部保护导线的最小截面积要求应符合表2规定。

单位为平方毫米

设备供电相线的截面积S

s≤16

16外部保护导线的最小截面积S

5.5.3.3所有保护导线应进行端子连接,且一个端子只能连接一根保护导线。每个保护导线接点都应有标记,符号为O或PE(符号优先),保护导线应采用黄/绿双色铜导线。5.5.3.4应保证联接电路的连续性,应符合GB/T24342一2009的要求,保护总接地端子PE到各测点间,实测电压降不应超过表3所规定的值。表3

被测保护导线支路最小有效截面积/mm21.0 a

最大的实测电压降(对应测试电流为10A的值)/M3.3

“被测保护导线支路最小有效截面积小于1.0mm2时,最大的实测电压降(对应测试电流为10A的值)不大于3.3V。5.5.3.5禁止开关电路件接入保护联接电路5.5.4温升

5.5.4.1电动机和控制箱外壳表面的温升不应大于35K。5.5.4.2电磁铁外壳表面的温升不应大于35K。5.6控制功能

5.6.1自动停针位

5.6.1.1开机停针位

启动产品后,机针应能自动停在上针位。注:此项功能可通过参数设置,出厂时可屏蔽。5.6.1.2针位选择

缝纫过程中停车,机针上、下针位应能选择设定。5.6.2自动剪线

自动剪线应能剪断缝线,再次缝纫时,线头不应从针孔中脱出。5.6.3脚踏板控制

脚踏控制踏板应具有启动、停止、缝纫速度和剪线控制功能。5.7保护功能

5.7.1信号中断保护

机器故障或控制系统接收不到速度信号时,产品应能在5s内起保护作用。注:直驱式和一体式机型不适用。5.7.2同步器故障保护

同步器出现故障时,控制器应在5s内起保护作用,进入停机状态。注:直驱式和一体式机型不适用。5.7.3倾倒保护

产品应安装倾倒保护装置,产品倾倒时,应进入停机状态。注:外挂式机型不适用。

5.8扩展功能

5.8.1自动拨线

剪线后拨杆应能将缝线拨出针板孔,拨杆不应碰擦机针。5.8.2倒顺缝纫

5.8.2.1手触倒顺缝

按下倒缝按钮,倒缝和顺缝状态应能正确切换。5.8.2.2连续加固缝

连续加固缝的针数、次数及速度应能调节。5.8.2.3自动前后加固缝

自动前后加固缝的针数、速度应能调节。5.8.3计数缝纫

5.8.3.1补针

产品应能进行不同针数的补针。5.8.3.2计数

产品应能设置不同针数的缝纫。5.8.4慢启动

慢启动模式应能设置慢启动缝纫速度、针数。5.8.5自动夹线

产品在起缝时应能将缝线收入缝料下部,且缝料上表面无线头。5.8.6自动抬压脚

脚踏控制踏板应能控制抬压脚功能。5.9附件与备件

每台机头的附件和备件应符合产品使用说明书或装箱单的规定。QB/T5227—2018

QB/T5227—2018

6试验方法

6.1外观质量

在光照度为(600土200)1x光线下,检验距离为300mm,用目测和手感判定。6.2机器性能

6.2.1机构调节

线迹长度、缝线张力、压脚压力的调节在缝纫性能试验时用手感、目测法判定。6.2.2压脚提升高度

转动上轮,将送料牙调节到低于针板位置,抬起压脚,用压脚高度专用量规应能在压脚下通过。6.2.3松线作用

放下压脚扳手,转动上轮使挑线杆位于最高点,按使用说明书要求穿绕针线,针线绕过挑线杆的穿线孔后垂直悬下,线端挂质量为50g的码。提升压脚并锁住,在过线钉端拉动针线,使码距离底板平面约20mm时打结固定之。用剪刀剪断过线钉和机头上过线勾之间的线段,码应能自行落下。有自动夹线功能的,要关闭电子夹线器。6.2.4最大线迹长度

按表4规定的试验条件进行缝纫,用精度不低于0.02mm的游标卡尺在线缝上量出10个连续线迹的长度,取其算术平均值。

6.2.5倒送扳手始动作用力和自由复位试验方法如下:

a)提升压脚至锁住,将线迹长度调到最大值,使弹簧秤垂直向下顶在倒送扳手端部,缓慢施力,读出扳手开始移动时的弹簧秤示值,即为始动作用力的大小;b)用手按下扳手,放开后,扳手应能复位。6.2.6倒、顺缝纫线迹长度相对误差按QB/T4299-2012的规定试验。

6.2.7缝纫速度

产品在额定电压、额定频率下,抬起压脚,不穿线,在手轮上贴反光纸,用非接触式测速仪测试,再分别设置最低缝纫速度、最高缝纫速度进行空载运行试验,读取数值并与控制面板显示值比较判定。6.3缝纫性能

6.3.1试验前的准备

试验前的准备应符合下列要求:a)试验前将机头外表面擦净,并清除针板、送料牙、旋梭以及过线部分的污物,以最高缝速的80%运转5min:

b)缝纫速度用非接触式测速仪进行测试,试验缝纫速度允差为-1%:c)关闭慢启动及前后加固功能:d)每项试验前可调节压脚压力、缝线张力、线迹长度,并可试缝,但在正式试验中不可调节。6.3.2普通缝纫

按表4规定的试验条件,试验2次,目测判定。6.3.3连续缝纫

连续缝纫按下列方法进行试验:a)按表4规定,薄料机型连续缝纫按QB/T2627一2004中5.3.1的规定进行试验,目测判定:b)按表4规定,中厚料机型连续缝纫按QB/T2627一2004中5.4.1的规定进行试验,目测判定;c)按表4规定,厚料机型连续缝纫按QB/T2627一2004中5.5.1的规定进行试验,目测判定。6

6.3.4层缝缝纫

层缝缝纫按下列方法进行试验:QB/T5227-2018

a)按表4规定,薄料、中厚料机型层缝缝纫按QB/T2628一2004中的5.2a)折叠方式A的规定,试验3次,目测判定;

b)按表4规定,厚料机型层缝缝纫按QB/T2628一2004中5.2c)折叠方式D的规定,试验3次,目测判定。

6.3.5高、低速缝纫线迹长度相对误差按QB/T4298一2012的规定进行试验。表4

试验项目

倒、顺缝纫线迹长度相对误差

最大线迹长度

普通缝纫

连续缝纫

层缝缝纫

高、低速缝纫线迹长度相对误差缝料层潜移率

6.3.6缝料层潜移率

按QB/T2045一1994的规定进行试验。6.4运转性能

6.4.1运转噪声

运转噪声试验按下列方法:

130中

130中

500×100

1000X100

缝纫速度

/(针/min)

按QB/T4299—2012的规定

最高缝纫速度的80%

最高缝纫速度

2004的规定

按QB/T2627-2

按QB/T26282004的规定

按QB/T4298—2012的规定

按QB/T2045—1994的规定

a)最高缝速空载运行时,无异常噪声,用耳听判定:b)噪声声压级:按QB/T1177一2007的规定进行试验。6.4.2启动转矩

按QB/T2252一2012的规定进行试验。6.4.3振动位移

按QB/T1178一2006的规定进行试验。6.4.4润滑

润滑试验按下列方法:

a)目测油窗检查供油情况:

b)试验结束后卸下面板检查回油情况。6.4.5密封

按QB/T2609—2003的规定进行试验。6.5电气安全要求

6.5.1绝缘电阻

绝缘电阻试验应按下列步骤进行试验:7

QB/T5227—2018

a)试验时,将产品电源开关置于接通位置,但其电源输入端不接入电网:b)试验前在产品电源输入端口,应将不宜承受高电压的电器件暂时断开后再进行测量;c)用绝缘电阻测试仪,在交流供电输入端和保护联接电路间施加DC500V,读取绝缘电阻的数值;d)检验完毕后,用导线对受试产品进行完全放电以保证安全。6.5.2耐电压强度

耐电压强度试验应按下列步骤进行试验:a)将被测产品和测试仪器均放在耐电压强度超过3000V的绝缘工作台或绝缘材料板上;b)试验时,将产品电源开关置于接通位置,但其电源输入端不应接入电网:c)试验前在产品电源输入端口,应将不宜承受高电压的元器件暂时断开后再进行测量;d)测试前仪器的漏电流选择为10mA;e)在产品交流供电输入端与保护接地端之间,施加试验电压时应在5s内,逐渐将试验电压平缓地上升到AC1000V并保持5s的试验时间。然后再在5s内,逐渐将试验电压平缓地降低至零后断开试验电源:

f)试验完毕后,用导线对受试产品进行完全放电以保证安全。6.5.3保护联接

按以下方法进行保护联接试验:目测判定5.5.3.1、5.5.3.3、5.5.3.5-5.5.3.2保护导线截面积的测量用精度为0.001mm的千分尺,测量线径后按S=元-d/4计算,d为保护导线截面直径,单位为mm;-5.5.3.4按GB/T24342一2009中6.2规定的试验要求,用保护联接电路连续性测试仪进行保护联接电路的连续性试验。

6.5.4温升

产品按正常使用要求安装,缝纫速度为最高缝纫速度的90%,机针不穿线,不放置缝料,提起压脚,针距调至中间值,设定自动剪线功能和自动前后加固功能。自动前后加固功能采用起始和终止加固缝各一次,加固缝各设定为3针,设定计数缝88针,共100针,100针缝纫后停顿2s,进行周期连续运行。运行前测量起始温度,每10min测量记录发热部件位置的温度。当30min内温度变化小于1K时记录此温度作为测试结果。测试结果与初始温度的差值即为温升值。温升检测点位置见表5。表5

电动机

控制箱a

电磁铁

一体机控制箱检测点位置为控制箱正面控制面板下方中间位置。6.6控制功能

6.6.1自动停针位

6.6.1.1开机停针位

产品上轮处于3个任意角度位置时接通电源,目测判定。6.6.1.2针位选择

检测点位置

绕组外壳表面中心

接近人体一侧表面中心

电磁铁绕组外壳表面中心

缝纫过程中,上针位和下针位停车,各试验3次,目测判定。8

6.6.2自动剪线

普通缝纫后自动剪线,试验50次,目测判定。6.6.3脚踏板控制

QB/T5227-2018

脚控制脚踏板,对启动、停止、低速至高速缝纫、剪线功能各试验5次,目测判定。6.7保护要求

6.7.1信号中断保护

将产品翻倒使皮带脱开,用秒表测试信号中断保护时间。6.7.2同步器故障保护

启动前,拔出同步器的插头,用秒表测试同步故障保护时间,目测判定;运转过程中,拔出同步器的插头,用秒表测试同步器故障保护时间,目测判定。6.7.3倾倒保护

产品接通电源处于待机状态,将产品翻倒,系统进入停机状态,目测判定。6.8扩展功能

6.8.1自动拨线

自动剪线试验时,打开拨线开关,目测判定。6.8.2倒顺缝纫

6.8.2.1手触倒顺缝

缝纫过程中,按下手触倒缝按钮,试验5次,目测判定。6.8.2.2连续加固缝(折返缝)

设置不同的加固针数、加固次数和速度,试验5次,目测判定。6.8.2.3自动前后加固缝

设置不同的前后加固针数和速度,前后加固次数为1次,试验5次,目测判定。6.8.3计数缝纫

6.8.3.1补针

设置补针模式,在剪线前停车状态时手触补针按钮,进行0.5针、1针或连续几针的补针,各试验5次,目测判定。

6.8.3.2计数

设定针数20针缝纫模式,试验5次,目测判定。6.8.4慢启动

设置慢启动缝纫速度、针数,进行缝纫,目测判定。6.8.5自动夹线

普通缝纫、连续加固缝试验中,各试验5次,目测判定。6.8.6自动抬压脚

脚控制脚踏板,对抬压脚功能试验5次,目测判定。6.9附件与备件

按产品使用说明书或装箱单逐项点数检查,符合规定数。7检验规则

7.1出厂条件

出厂产品应经质量检验部门检验合格,并附有检验合格证方可出厂;压脚下面应附有连续线迹的缝样,缝样尺寸:长100mm×宽30mm。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y17

备案号:62773-2018

中华人民共和国轻工行业标准

QB/T5227-2018

工业用缝纫机

计算机控制高速针送料平缝缝纫机Industrial sewing machine-

Computer control high speed needle feed lockstitch sewing machine2018-02-24发布

中华人民共和国工业和信息化部发布

2018-07-01实施

1范围

2规范性引用文件

3术语和定义

4产品分类

5要求

6试验方法·.·

7检验规则*·

8标志、包装、运输、贮存.

QB/T5227—2018

QB/T5227-2018

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国缝制机械标准化技术委员会(SAC/TC152)归口。本标准主要起草单位:启翔针车(上海)有限公司、上海标准海菱缝制机械有限公司、标准缝纫机菀坪机械有限公司、上海市缝纫机研究所、浙江上工宝石缝纫机科技有限公司、国家缝纫机质量监督检验中心。

本标准主要起草人:张幸强、朱伟青、鱼苏霞、王骏超、潘灵刚、王伟刚。本标准为首次发布。

1范围

工业用缝纫机

计算机控制高速针送料平缝缝纫机QB/T5227—2018

本标准规定了工业用缝纫机计算机控制高速针送料平缝缝纫机的术语和定义、产品分类、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于缝制薄料、中厚料、厚料织物的计算机控制高速针送料平缝缝纫机(以下简称为“产品”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191-2008包装储运图示标记GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2829—2002

GB/T4515-2008

GB/T6836—2007

GB/T9969—2008

周期检查计数抽样程序及表(适用于对过程稳定性的检验)线迹的分类和术语

缝纫线

工业产品使用说明书总则

工业机械电器设备保护接地电路连续性试验规范GB/T24342—2009

BB/T0036-2006

QB/T1177—2007

QB/T1178-2006

QB/T1572—1992

QB/T2045-1994

QB/T2251-1996

QB/T2252—2012Www.bzxZ.net

QB/T2505—2000

QB/T2528-2001

QB/T2609—2003

缝纫机包装

工业缝纫机噪声级的测试方法

工业缝纫机振动的测试方法

缝纫机零件电镀通用技术条件

工业用缝纫机线缝皱缩和缝料层潜移的测试方法缝纫机型号编制规则

缝纫机机头启动转矩测试方法

缝纫机零件发黑技术条件

缝纫机涂装技术条件

工业缝纫机漏油的测试方法第1部分:平缝机漏油的测试方法工业用缝纫机连续缝纫的试验方法QB/T2627—2004

QB/T2628—2004

QB/T4298-2012

工业用缝纫机层缝缝纫的试验方法工业用缝纫机高、低速缝纫线迹长度相对误差试验方法工业用缝纫机倒、顺缝纫线迹长度相对误差试验方法QB/T4299—2012

3术语和定义

下列术语和定义适用于本文件。3.1

外挂式平缝机belt-drivenlockstitchmachine电机安装在台板下,电机输出的运动和动力通过皮带传动传递到机头主轴的结构型式的平缝机。1

QB/T5227-2018

直驱式平缝机direct-drivenlockstitchmachine电机安装在平缝机机头上,电机轴与平缝机主轴在同一直线上,电机输出的运动和动力通过联轴器传递到机头主轴的平缝机。

一体式平缝机lockstitchmachinewithintegratedcontrolbox平缝机机头为直驱式型式,并将控制系统配置在平缝机机头上,成为驱动、控制与机头一个整体的平缝机。

4产品分类

4.1型式

本产品为平板式机体,采用卧式旋梭勾线,连杆挑线,机针及下送料牙同步送料,形成GB/T4515一2008规定的301型线迹。采用计算机控制系统(含外挂式平缝机、直驱式平缝机和一体式平缝机的机型),实现自动调速、自动停针位、自动剪线或自动拨线、自动计针数、自动倒顺缝、自动加固缝、自动抬压脚等功能。

4.2基本参数

基本参数见表1。

机头分类

最高缝速/(针/min)

最大线迹长度/mm

压脚提升高度/mm

适用机针

适用缝线规格

适用电动机功率/W

4.3工作环境

工作环境应符合下列要求:

薄料、中厚料

DB×1或DP×5(9#~18\)

Nm65~Nml00

DBX1或DP×5(19#~23\)

Nm110~Nm160

7.5tex/3sz~29.5tex/3sz缝纫线(按GB/T6836-2007)或其他类似缝纫线550

a)电源电压:AC(220±22)V/AC(380±38)V:b)额定频率:50Hz/60Hz;

c)工作温度:0℃~40℃;

d)工作湿度:30%~85%(25℃无凝露)。4.4产品型号

按QB/T2251-1996的规定表示,也可按企业在全国缝纫机标准化中心备案登记的编制细则表示。2

5要求

5.1外观质量

5.1.1产品表面不应有锈斑、污渍;标牌应完整、位置正确、无明显伤痕。5.1.2产品外露零部件及螺钉头部应无毛刺。5.1.3涂装件表面应符合QB/T2528一2001中的5.1规定。5.1.4发黑件表面应符合QB/T2505一2000中的3.1规定。5.1.5电镀件镀层表面应符合QB/T1572一1992中6.1.1规定。5.1.6塑料件表面色泽应基本一致,不应有明显的缩凹和划伤。5.1.7控制箱表面应平整,色泽基本一致,不应有明显凹痕、擦伤、变形。QB/T5227-2018

5.1.8外露的电气线路和接插件安排应整齐、牢固。电控箱内的接线端子排、保险座、保护接地端子应有明确的标志。标志应牢固、清晰、耐久。5.1.9连接和布线应符合下列要求:a)所有连接应牢固,没有意外松脱的危险:b)为满足连接、拆卸电缆和电缆束的需要,应提供足够的附加长度;c)只要可能就应将保护导线靠近有关负载导线安装,以便减少回路阻抗;d)布线通道与导线绝缘接触的锐角、焊渣、毛刺应清除,过孔处应加护口防护;e)没有封闭通道保护的电线、电缆在敷设时应使用绝缘套管或绝缘缠绕带保护。5.2机器性能

5.2.1线迹长度、缝线张力、压脚压力均应能调节。5.2.2压脚提升高度应符合表1规定。5.2.3压脚提升锁住后应能起松线作用。5.2.4最大线迹长度应符合表1规定。5.2.5最大线迹长度时,倒送扳手的始动作用力不应大于18N,按下后松开,倒送扳手应能复位。5.2.6倒、顺缝纫线迹长度相对误差不应大于10%。5.2.7缝纫速度调速时,最低缝纫速度不应大于300针/min,最高缝纫速度应符合表1规定,最高缝纫速度与系统显示的数值误差不应大于1%。5.3缝纫性能

5.3.1普通缝纫时,不应断针、断线、跳针和浮线。5.3.2连续缝纫时,不应断针、断线、跳针和浮线。5.3.3层缝缝纫时,不应断针、断线、跳针和浮线。5.3.4高、低速缝纫线迹长度相对误差不应大于15%。5.3.5缝料层潜移率不应大于0.5%。5.4运转性能

5.4.1运转噪声

运转噪声应符合下列要求:

a)最高缝纫速度空载运行时,应无异常杂声;b)噪声声压级不应大于83dB(A)。5.4.2启动转矩

启动转矩不应大于1N·m。

5.4.3振动位移

振动位移值不应大于350um。

QB/T5227-2018

5.4.4润滑

缝纫速度2000针/min运转时,润滑系统的供油及回油应良好。5.4.5密封

机头密封性能应良好,各结合面不应渗漏油5.5电气安全要求

5.5.1绝缘电阻

在交流供电输入端和保护联接电路间施加DC500V时测得的绝缘电阻不应小于1MQ。5.5.2耐压强度

产品的交流电源输入端与PE端之间应能经受交流1000V(50Hz),持续5s的耐压试验(工作在或低于PELV电压的电路除外),应无电击穿或闪络现象。5.5.3保护联接

5.5.3.1产品的所有外露可导电部分都应连接到保护联接电路上。5.5.3.2产品的电源引入端口处连接外部保护导线的端子应使用或PE标识,外部保护导线的最小截面积要求应符合表2规定。

单位为平方毫米

设备供电相线的截面积S

s≤16

16

5.5.3.3所有保护导线应进行端子连接,且一个端子只能连接一根保护导线。每个保护导线接点都应有标记,符号为O或PE(符号优先),保护导线应采用黄/绿双色铜导线。5.5.3.4应保证联接电路的连续性,应符合GB/T24342一2009的要求,保护总接地端子PE到各测点间,实测电压降不应超过表3所规定的值。表3

被测保护导线支路最小有效截面积/mm21.0 a

最大的实测电压降(对应测试电流为10A的值)/M3.3

“被测保护导线支路最小有效截面积小于1.0mm2时,最大的实测电压降(对应测试电流为10A的值)不大于3.3V。5.5.3.5禁止开关电路件接入保护联接电路5.5.4温升

5.5.4.1电动机和控制箱外壳表面的温升不应大于35K。5.5.4.2电磁铁外壳表面的温升不应大于35K。5.6控制功能

5.6.1自动停针位

5.6.1.1开机停针位

启动产品后,机针应能自动停在上针位。注:此项功能可通过参数设置,出厂时可屏蔽。5.6.1.2针位选择

缝纫过程中停车,机针上、下针位应能选择设定。5.6.2自动剪线

自动剪线应能剪断缝线,再次缝纫时,线头不应从针孔中脱出。5.6.3脚踏板控制

脚踏控制踏板应具有启动、停止、缝纫速度和剪线控制功能。5.7保护功能

5.7.1信号中断保护

机器故障或控制系统接收不到速度信号时,产品应能在5s内起保护作用。注:直驱式和一体式机型不适用。5.7.2同步器故障保护

同步器出现故障时,控制器应在5s内起保护作用,进入停机状态。注:直驱式和一体式机型不适用。5.7.3倾倒保护

产品应安装倾倒保护装置,产品倾倒时,应进入停机状态。注:外挂式机型不适用。

5.8扩展功能

5.8.1自动拨线

剪线后拨杆应能将缝线拨出针板孔,拨杆不应碰擦机针。5.8.2倒顺缝纫

5.8.2.1手触倒顺缝

按下倒缝按钮,倒缝和顺缝状态应能正确切换。5.8.2.2连续加固缝

连续加固缝的针数、次数及速度应能调节。5.8.2.3自动前后加固缝

自动前后加固缝的针数、速度应能调节。5.8.3计数缝纫

5.8.3.1补针

产品应能进行不同针数的补针。5.8.3.2计数

产品应能设置不同针数的缝纫。5.8.4慢启动

慢启动模式应能设置慢启动缝纫速度、针数。5.8.5自动夹线

产品在起缝时应能将缝线收入缝料下部,且缝料上表面无线头。5.8.6自动抬压脚

脚踏控制踏板应能控制抬压脚功能。5.9附件与备件

每台机头的附件和备件应符合产品使用说明书或装箱单的规定。QB/T5227—2018

QB/T5227—2018

6试验方法

6.1外观质量

在光照度为(600土200)1x光线下,检验距离为300mm,用目测和手感判定。6.2机器性能

6.2.1机构调节

线迹长度、缝线张力、压脚压力的调节在缝纫性能试验时用手感、目测法判定。6.2.2压脚提升高度

转动上轮,将送料牙调节到低于针板位置,抬起压脚,用压脚高度专用量规应能在压脚下通过。6.2.3松线作用

放下压脚扳手,转动上轮使挑线杆位于最高点,按使用说明书要求穿绕针线,针线绕过挑线杆的穿线孔后垂直悬下,线端挂质量为50g的码。提升压脚并锁住,在过线钉端拉动针线,使码距离底板平面约20mm时打结固定之。用剪刀剪断过线钉和机头上过线勾之间的线段,码应能自行落下。有自动夹线功能的,要关闭电子夹线器。6.2.4最大线迹长度

按表4规定的试验条件进行缝纫,用精度不低于0.02mm的游标卡尺在线缝上量出10个连续线迹的长度,取其算术平均值。

6.2.5倒送扳手始动作用力和自由复位试验方法如下:

a)提升压脚至锁住,将线迹长度调到最大值,使弹簧秤垂直向下顶在倒送扳手端部,缓慢施力,读出扳手开始移动时的弹簧秤示值,即为始动作用力的大小;b)用手按下扳手,放开后,扳手应能复位。6.2.6倒、顺缝纫线迹长度相对误差按QB/T4299-2012的规定试验。

6.2.7缝纫速度

产品在额定电压、额定频率下,抬起压脚,不穿线,在手轮上贴反光纸,用非接触式测速仪测试,再分别设置最低缝纫速度、最高缝纫速度进行空载运行试验,读取数值并与控制面板显示值比较判定。6.3缝纫性能

6.3.1试验前的准备

试验前的准备应符合下列要求:a)试验前将机头外表面擦净,并清除针板、送料牙、旋梭以及过线部分的污物,以最高缝速的80%运转5min:

b)缝纫速度用非接触式测速仪进行测试,试验缝纫速度允差为-1%:c)关闭慢启动及前后加固功能:d)每项试验前可调节压脚压力、缝线张力、线迹长度,并可试缝,但在正式试验中不可调节。6.3.2普通缝纫

按表4规定的试验条件,试验2次,目测判定。6.3.3连续缝纫

连续缝纫按下列方法进行试验:a)按表4规定,薄料机型连续缝纫按QB/T2627一2004中5.3.1的规定进行试验,目测判定:b)按表4规定,中厚料机型连续缝纫按QB/T2627一2004中5.4.1的规定进行试验,目测判定;c)按表4规定,厚料机型连续缝纫按QB/T2627一2004中5.5.1的规定进行试验,目测判定。6

6.3.4层缝缝纫

层缝缝纫按下列方法进行试验:QB/T5227-2018

a)按表4规定,薄料、中厚料机型层缝缝纫按QB/T2628一2004中的5.2a)折叠方式A的规定,试验3次,目测判定;

b)按表4规定,厚料机型层缝缝纫按QB/T2628一2004中5.2c)折叠方式D的规定,试验3次,目测判定。

6.3.5高、低速缝纫线迹长度相对误差按QB/T4298一2012的规定进行试验。表4

试验项目

倒、顺缝纫线迹长度相对误差

最大线迹长度

普通缝纫

连续缝纫

层缝缝纫

高、低速缝纫线迹长度相对误差缝料层潜移率

6.3.6缝料层潜移率

按QB/T2045一1994的规定进行试验。6.4运转性能

6.4.1运转噪声

运转噪声试验按下列方法:

130中

130中

500×100

1000X100

缝纫速度

/(针/min)

按QB/T4299—2012的规定

最高缝纫速度的80%

最高缝纫速度

2004的规定

按QB/T2627-2

按QB/T26282004的规定

按QB/T4298—2012的规定

按QB/T2045—1994的规定

a)最高缝速空载运行时,无异常噪声,用耳听判定:b)噪声声压级:按QB/T1177一2007的规定进行试验。6.4.2启动转矩

按QB/T2252一2012的规定进行试验。6.4.3振动位移

按QB/T1178一2006的规定进行试验。6.4.4润滑

润滑试验按下列方法:

a)目测油窗检查供油情况:

b)试验结束后卸下面板检查回油情况。6.4.5密封

按QB/T2609—2003的规定进行试验。6.5电气安全要求

6.5.1绝缘电阻

绝缘电阻试验应按下列步骤进行试验:7

QB/T5227—2018

a)试验时,将产品电源开关置于接通位置,但其电源输入端不接入电网:b)试验前在产品电源输入端口,应将不宜承受高电压的电器件暂时断开后再进行测量;c)用绝缘电阻测试仪,在交流供电输入端和保护联接电路间施加DC500V,读取绝缘电阻的数值;d)检验完毕后,用导线对受试产品进行完全放电以保证安全。6.5.2耐电压强度

耐电压强度试验应按下列步骤进行试验:a)将被测产品和测试仪器均放在耐电压强度超过3000V的绝缘工作台或绝缘材料板上;b)试验时,将产品电源开关置于接通位置,但其电源输入端不应接入电网:c)试验前在产品电源输入端口,应将不宜承受高电压的元器件暂时断开后再进行测量;d)测试前仪器的漏电流选择为10mA;e)在产品交流供电输入端与保护接地端之间,施加试验电压时应在5s内,逐渐将试验电压平缓地上升到AC1000V并保持5s的试验时间。然后再在5s内,逐渐将试验电压平缓地降低至零后断开试验电源:

f)试验完毕后,用导线对受试产品进行完全放电以保证安全。6.5.3保护联接

按以下方法进行保护联接试验:目测判定5.5.3.1、5.5.3.3、5.5.3.5-5.5.3.2保护导线截面积的测量用精度为0.001mm的千分尺,测量线径后按S=元-d/4计算,d为保护导线截面直径,单位为mm;-5.5.3.4按GB/T24342一2009中6.2规定的试验要求,用保护联接电路连续性测试仪进行保护联接电路的连续性试验。

6.5.4温升

产品按正常使用要求安装,缝纫速度为最高缝纫速度的90%,机针不穿线,不放置缝料,提起压脚,针距调至中间值,设定自动剪线功能和自动前后加固功能。自动前后加固功能采用起始和终止加固缝各一次,加固缝各设定为3针,设定计数缝88针,共100针,100针缝纫后停顿2s,进行周期连续运行。运行前测量起始温度,每10min测量记录发热部件位置的温度。当30min内温度变化小于1K时记录此温度作为测试结果。测试结果与初始温度的差值即为温升值。温升检测点位置见表5。表5

电动机

控制箱a

电磁铁

一体机控制箱检测点位置为控制箱正面控制面板下方中间位置。6.6控制功能

6.6.1自动停针位

6.6.1.1开机停针位

产品上轮处于3个任意角度位置时接通电源,目测判定。6.6.1.2针位选择

检测点位置

绕组外壳表面中心

接近人体一侧表面中心

电磁铁绕组外壳表面中心

缝纫过程中,上针位和下针位停车,各试验3次,目测判定。8

6.6.2自动剪线

普通缝纫后自动剪线,试验50次,目测判定。6.6.3脚踏板控制

QB/T5227-2018

脚控制脚踏板,对启动、停止、低速至高速缝纫、剪线功能各试验5次,目测判定。6.7保护要求

6.7.1信号中断保护

将产品翻倒使皮带脱开,用秒表测试信号中断保护时间。6.7.2同步器故障保护

启动前,拔出同步器的插头,用秒表测试同步故障保护时间,目测判定;运转过程中,拔出同步器的插头,用秒表测试同步器故障保护时间,目测判定。6.7.3倾倒保护

产品接通电源处于待机状态,将产品翻倒,系统进入停机状态,目测判定。6.8扩展功能

6.8.1自动拨线

自动剪线试验时,打开拨线开关,目测判定。6.8.2倒顺缝纫

6.8.2.1手触倒顺缝

缝纫过程中,按下手触倒缝按钮,试验5次,目测判定。6.8.2.2连续加固缝(折返缝)

设置不同的加固针数、加固次数和速度,试验5次,目测判定。6.8.2.3自动前后加固缝

设置不同的前后加固针数和速度,前后加固次数为1次,试验5次,目测判定。6.8.3计数缝纫

6.8.3.1补针

设置补针模式,在剪线前停车状态时手触补针按钮,进行0.5针、1针或连续几针的补针,各试验5次,目测判定。

6.8.3.2计数

设定针数20针缝纫模式,试验5次,目测判定。6.8.4慢启动

设置慢启动缝纫速度、针数,进行缝纫,目测判定。6.8.5自动夹线

普通缝纫、连续加固缝试验中,各试验5次,目测判定。6.8.6自动抬压脚

脚控制脚踏板,对抬压脚功能试验5次,目测判定。6.9附件与备件

按产品使用说明书或装箱单逐项点数检查,符合规定数。7检验规则

7.1出厂条件

出厂产品应经质量检验部门检验合格,并附有检验合格证方可出厂;压脚下面应附有连续线迹的缝样,缝样尺寸:长100mm×宽30mm。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。