GB/T 41738-2022

基本信息

标准号: GB/T 41738-2022

中文名称:纤维金属层板I型层间断裂韧性(GIC)试验方法

标准类别:国家标准(GB)

英文名称:Test method for mode Ⅰ interlaminar fracture toughness (GⅠC) of fibre metal laminates

标准状态:现行

发布日期:2022-10-12

实施日期:2023-02-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:5350331

标准分类号

标准ICS号:冶金>>有色金属产品>>77.150.10铝产品

中标分类号:轻工、文化与生活用品>>家具>>Y80家具综合

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:陶杰、李华冠、王燕、钱正君、华小歌、王琼、陈熹、项俊贤、林艳艳、匡宁、王永红、崔益华、孟宪虎、张旭、钱德洪、赵谦、贺忠臣

起草单位:南京航空航天大学、南京工程学院、江苏省产品质量监督检验研究院、江阴协统汽车附件有限公司、江苏省复合材料学会、南京玻璃纤维研究设计院有限公司、江苏众信绿色管业科技有限公司

归口单位:全国碳纤维标准化技术委员会(SAC/TC 572)

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件描述了用单悬臂梁(single cantilever beam, SCB)样品和双悬臂梁(double cantilever beam, DCB)样品测定纤维金属层板Ⅰ型层间断裂韧性(GⅠC)试验方法的试验原理、试验设备、样品、状态调节、试验过程、计算及结果显示、试验报告。

本文件适用于测定发生Ⅰ型层间断裂的纤维金属层板和复合材料临界能量释放率(GⅠC)、载荷-位移曲线、GⅠC裂纹扩展阻力曲线(R曲线)。

标准图片预览

标准内容

ICS77.150.10

CCSY80

中华人民共和国国家标准

GB/T41738—2022

纤维金属层板I型层间断裂韧性(GIc)试验方法

Test method for mode I interlaminar fracture toughness (G rc) of fibremetallaminates

2022-10-12发布

国家市场监督管理总局

国家标准化管理委员会

2023-02-01实施

GB/T41738-—2022

本文件按照GB/T1.1一2020标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国碳纤维标准化技术委员会(SAC/TC572)归口。本文件起草单位:南京航空航天大学、南京工程学院、江苏省产品质量监督检验研究院、江阴协统汽车附件有限公司、江苏省复合材料学会、南京玻璃纤维研究设计院有限公司、江苏众信绿色管业科技有限公司。

本文件主要起草人:陶杰、李华冠、王燕、钱正君、华小歌、王琼、陈熹、项俊贤、林艳艳、匡宁、王永红、崔益华、孟宪虎、张旭、钱德洪、赵谦、贺忠臣。1

1范围

纤维金属层板I型层间断裂韧性(GIc)试验方法

GB/T41738-—2022

本文件描述了用单悬臂梁(singlecantileverbeam,SCB)样品和双悬臂梁(doublecantileverbeam,DCB)样品测定纤维金属层板型层间断裂团性(G1)试验方法的试验原理、试验设备、样品、状态调节、试验过程、计算及结果显示、试验报告本文件适用于测定发生I型层间断裂的纤维金属层板和复合材料临界能量释率(G)、载荷-位移曲线、GIc裂纹扩展阻力曲线(R曲线)。2规范性引用文件

下列文件中的内容通过文中的规范性引用面构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

塑料试样状态调节和试验的标准环境GB/T2918免费标准下载网bzxz

数值修约规则与极限数值的表示和判定GB/T8170

GB/T16825.1

GB/T21526

静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与结构胶黏剂粘接前金属和塑料表面处理导则GB/T27797.1

GB/T39812

3术语和定义

纤维增强塑料试验板制备方法第1部分:通则塑料

试样的机加工制备

下列术语和定义适用于本文件

fibremetallaminates:FMLs

纤维金属层板

厚度和铺层方向是常规设计的·由金属薄板(铝合金、钛合金等)和纤维(玻璃纤维、碳纤维、芳纶红维等)复合材料交替铺设后,在适宜温度和压力下固化而成的一种层间混杂复合材料。3.2

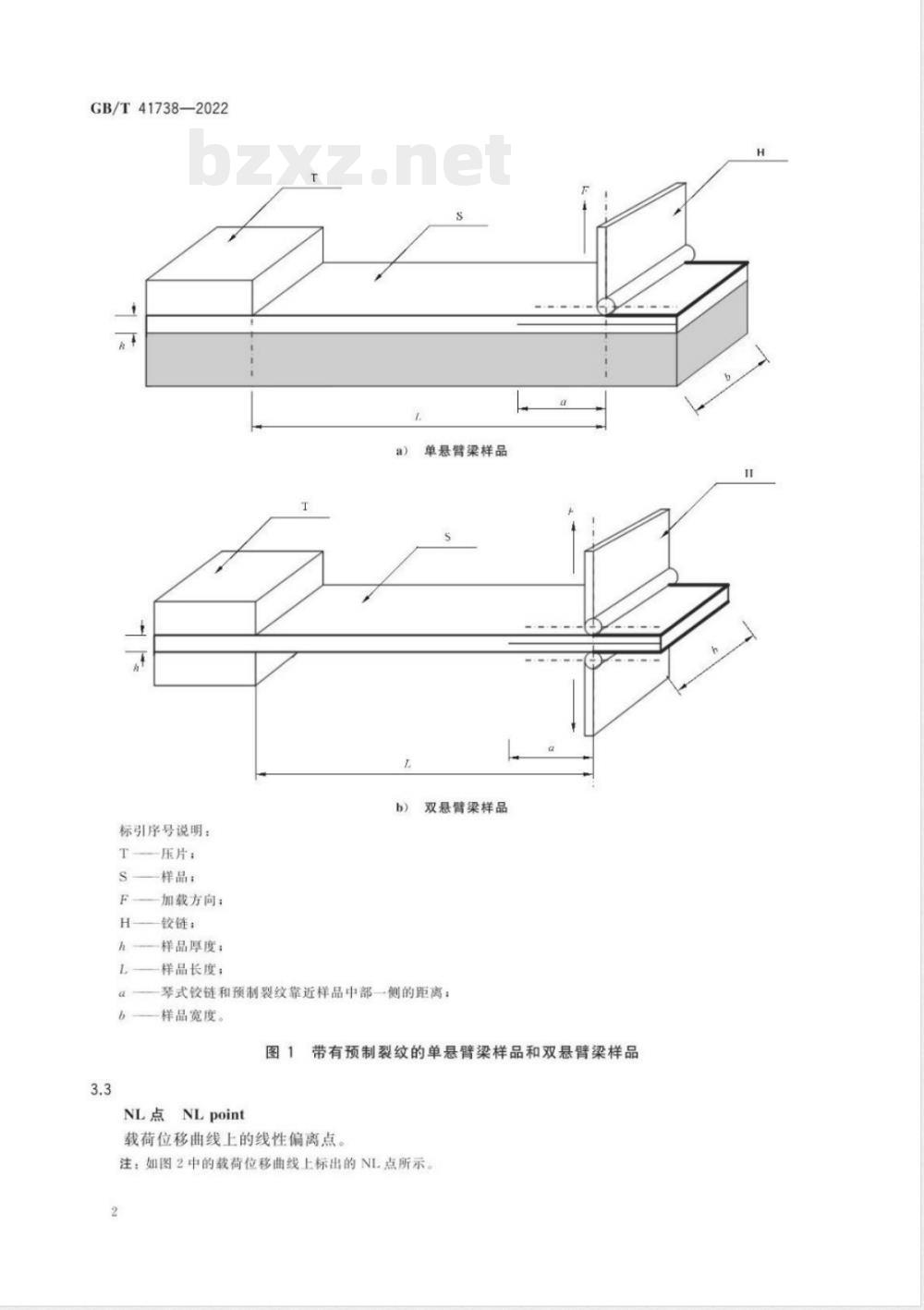

I型层间断裂韧性

modeIinterlaminarfracturetoughnessGre

在I型裂纹开裂模式下,纤维增强复合材料层合板对分层裂纹起始及扩展的阻抗。注1:单位为焦耳每平方米(/m),用临界能量择放率(eriticalenergyreleaserate)表征注2:I型裂纹开裂模式如图1所示,其中图1b)双悬臂巢样品参考ASTMD5528单向纤维增强聚合物复合材料【型层间断裂韧性的标准试验方法中的样品尺寸·琴式饺链宽度与样品宽度相同,加载力方向垂直于样品平面。

GB/T41738-—2022

标引序号说明:

一压片,

样品:

加载方向:

样品厚度:

样品长度:

单悬臂梁样品

双悬臂梁样品

琴式饺链和预制裂纹靠近样品中部一侧的距离:样品宽度

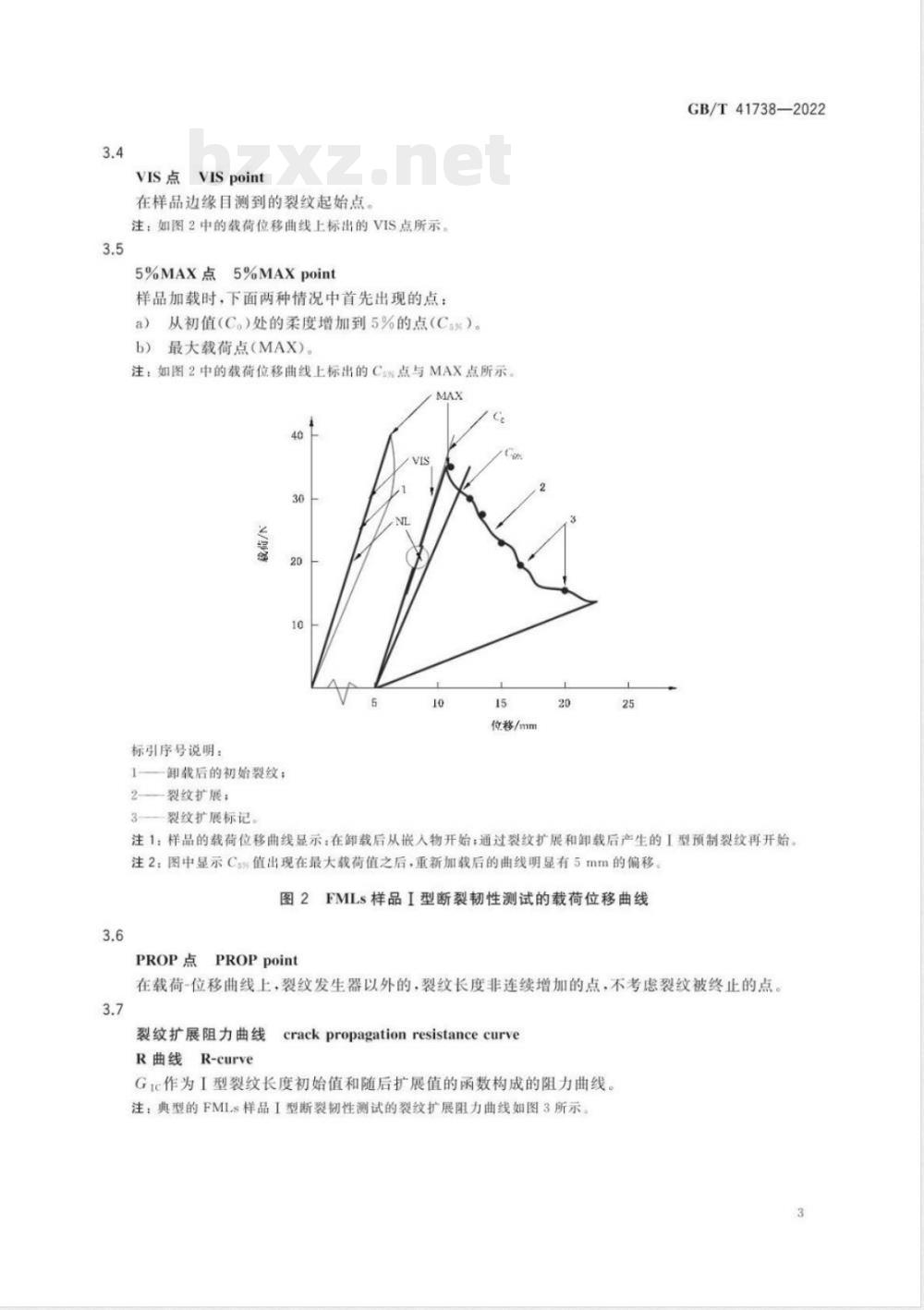

NL点NLpoint

带有预制裂纹的单悬臂梁样品和双悬臂梁样品载荷位移曲线上的线性偏离点。注:如图2中的载荷位移曲线上标出的NI.点所示3.4

VIS点VIS point

在样品边缘目测到的裂纹起始点。注:如图2中的载荷位移曲线上标出的VIS点所示5%MAX点5%MAXpoint

样品加载时,下面两种情况中首先出现的点:a)

从初值(C)处的柔度增加到5%的点(C5%)。b)最大载荷点(MAX)

注:如图2中的载荷位移曲线上标出的C录点与MAX点所示,MAX

标引序号说明:

1——邱载后的初始裂纹;

2—裂纹扩展:

裂纹扩展标记

位移/mm

GB/T41738-—2022

注1:样品的载荷位移曲线显示:在卸载后从换人物开始:通过裂纹扩展和卸载后产生的1型预制裂纹再开始注2:图中显示Cs值出现在最大载荷值之后,重新加载后的曲线明显有5mm的偏移图2EMLS样品型断裂韧性测试的载荷位移曲线点PROPpoint

PROP点

在载荷-位移曲线上,裂纹发生器以外的,裂纹长度非连续增加的点,不考虑裂纹被终止的点。crack propagation resistance curve裂纹扩展阻力曲线

R曲线R-curve

Grc作为I型裂纹长度初始值和随后扩展值的函数构成的阻力曲线。注:典型的FMLs样品I型断裂韧性测试的裂纹扩展阻力曲线如图3所示3

GB/T41738-—2022

覆纹长度/mm

图3FMLs样品I型断裂韧性测试的裂纹扩展阻力曲线(R曲线)4试验原理

采用单悬臂梁样品或双悬臂梁样品,通过琴式链使裂纹扩展载荷垂直于预制裂纹平面以恒定的加载速率施加到SCB样品或DCB样品上在整个过程中,测量施加在样品上的载荷和位移值,确定临界能量释放率和其与裂纹长度之间的关系。对于铺层结构为2-1、4-3等偶数层的纤维金属层板和3-2、5-4等奇数层的纤维金属层板,均可采用单悬臂染测试和双悬臂架测试,确定临界能量释放率和其与裂纹长度的关系。测量中可根据需要将预制裂纹置于层板的任意界面以满足对于不同界面层间断裂韧性的性能需求:如果在试验过程中出现纤维金属层板的结构不均衡性,造成样品在试验过程中未能保持水平,则需使用单悬臂梁测试的试验方法。

5试验设备

试验机

试验机应符合GB/T16825.1规定,具有恒定的位移速率,其测力系统准确度应为1级或优于1级,5.2加强材料

对于单悬臂梁样品·应按GB/T21526的规定,在纤维金属层板的下表面粘接层合板结构或蜂窝结构的加强材料,厚度根据所选用的结构和材料确定,加强材料宜选用玻璃纤维-环氧树脂蜂窝结构,粘接剂可选择环氧树脂、氰基丙烯酸酯等材料。对于双悬臂梁样品,不使用加强材料,仅将样品一端固定在具有支撑并夹紧的钢制夹具中。5.3测量仪器

5.3.1千分尺:精度为0.001mm或更高,用于测量样品的厚度。测量时,千分尺应具有能与被测表面匹配的接触面(如平面对平面、抛光的表面,半球面对不规则的表面)4

5.3.2游标卡尺:精度为0.02mm或更高,用于测量样品的宽度GB/T41738-—2022

5.3.3直尺:精度为1mm,用于测量样品的长度和对样品边缘做标记以检测裂纹扩展5.4

移动式显微镜(可选)

移动式显微镜用于测量裂纹长度,应有0mm~200mm的行程,放大倍数不小于70倍,读数精度为0.05mm。

5.5无黏性嵌入薄膜

用作嵌人物的无黏性高分子薄膜的厚度不超过13um。对于固化温度低于180℃的环氧树脂基复合材料·宜使用聚四氟乙烯(PTFE)薄膜:对于固化温度高于180C的复合材料(例如聚酰亚胺或双马来酰亚胺复合材料),宜使用聚酰亚胺薄膜。5.6辅助装置

5.6.1干燥器:用于存放状态调节后的样品·包含合适的干燥剂,如硅胶或者无水氯化钙5.6.2脱模剂:当用聚酰亚胺薄膜作为无黏性嵌入薄膜,宜使用含有硅的脱模剂。5.6.3胶黏剂:宜使用双组分室温固化型,如环氧树脂胶黏剂,或单组分室温固化型,如氰基丙烯酸酯胶黏剂,用于样品与琴式铰链的粘接5.6.4溶剂:有机溶剂,如丙酮或乙醇,5.6.5

砂纸(研磨纸):粒径30um(500目)或者更细。5.6.6

白色液体:水溶性的打字机修改液。6样品

6.1样品的制备

样品应采用GB/T27797.1规定的制备方法进行制备,其表面不应采用机械加工满足厚度要求,对于单悬臂梁样品,在纤维金属层板的下表面粘接层合板结构或蜂窝结构的加强材料厚度根据所选用的结构和材料确定,加强材料宜选用玻璃纤维环氧树脂蜂窝结构,粘接剂可选择环氧树脂、氰基内烯酸酯等材料。对手双悬臂染样品,不使用加强材料用作嵌人物的无黏性高分子薄膜,可以置于层板的任意界面,(如第一层金属与复合材料界面、第二层金属与复合材料界面、中间层金属与复合材料界面等),还可以置于复合材料与复合材料之间的界面,用于满足对于层板不同界面层的测试如果使用聚酰亚胺薄膜,薄膜应在嵌入层合板之前用脱模剂涂覆或喷涂。薄膜应在涂覆脱模剂之前切割成合适的尺寸薄膜涂覆脱模剂后·在130℃条件下烘烤30min,该过程进行2次。样品由制备好的纤维金属层板经机械加工制得.机械加工按GB/T39812规定的方法进行。6.2形状与尺寸

样品的形状与尺寸参照图1.长度取L=180mm,宽度取b=25mm。对于不同结构的纤维金属层板,可根据材料和结构的需要确定厚度:预制裂纹从样品一端起始,长度为55mm,琴式铰链距离预制裂纹靠近样品中部的一端距离(a)为15mm,琴式链距离样品起始端为40mm。加强材料的厚度根据纤维金属层板结构的厚度和加强材料所使用的结构而定。单个样品的厚度和宽度与该组样品平均值的偏差应不大于1%5

GB/T41738-—2022

6.3样品检查

样品应平整无扭曲,无分层,表面清洁,边缘光滑。检查并别除产生扭曲、翘曲和切割损伤的样品测量每个样品长度(1)精确到0.01mm,沿着长度方向间隔均勾的3个点,测量样品宽度(b),精确到0.02mm沿样品中心线测量上述3点的厚度(h),精确到0.02mm最后在中心接近边缘的2个附加点上测量样品厚度,以检查样品厚度的均勾性。6.4样品数量

每组有效样品应不少于5个。

6.5加载点的连接

将用于加载的琴式铰链与含有预制裂纹的样品端部表面粘接,加载夹具应与样品平行且相互对齐,并在胶接处用夹板固定。

6.6裂纹长度测量

在样品侧面喷涂上白色水溶性涂料,涂料风干后,沿着样品边缘每间隔5mm做标记,并延伸到至少超过预制裂纹55mm处,另外,在开始的10mm和最后的5mm每间隔1mm做标记7状态调节

如被测材料的状态调节在材料规范中有明确规定,则按规定对样品进行状态调节,如没有规定,状态调节应按GB/T2918执行。

试验步骤

试验准备

试验应在GB/T2918规定的标准条件(温度为23℃土2℃,相对湿度为50%±5%)下进行8.1.2

将样品安装到试验机的夹具中,试验过程中保持样品水平。8.2初始加载

以1mm/min~5mm/min的恒定速率进行加载连续记录载荷和位移。记录裂纹的位置,精确到0.5mm。8.2.3加载期间.在样品边缘目测到裂纹起始时,在载荷-位移曲线上标注为VIS点,记录该点载荷-位移的数据值。

8.2.4采用光学放大镜观察裂纹拓展,当预制裂纹外的裂纹长度达到3mm~5mm时停止加载。如果观察到预制裂纹处的裂纹出现不稳定扩展,继续加载,直至预制裂纹外的裂纹长度达到3mm~5mm,并在报告中标明。如果裂纹长度超过3mm5mm,在报告中标明。8.2.5

5以低于25mm/min的恒定速率卸载8.2.6卸载后,在样品两个侧边对预制裂纹的尖端做标记。如果两个标记的位置相差超过2mm,或者样品从夹具上脱落,应在报告中标明8.3重新加载

与初始加载一样,在1mm/min~5mm/min之间选取一个恒定速率对样品重新进行加载.在达GB/T41738-—2022

到最终裂纹长度之前,不能停止加载或者卸载,记录载荷位移值,包括卸载过程,在样品侧边标记裂纹的位置其精度在主0.5mm之内

8.3.2在样品边缘目测到从预制裂纹处的裂纹扩展时,在载荷-位移曲线上标注为VIS点·记录该点载荷-位移的数据值。

8.3.3连续加载,当裂纹长度在第一个5mm范围内,尽可能多地记录载荷位移值,如每1mm记录一次:接下来每5mm记录一次载荷位移值,直到从预制裂纹尖端开始的裂纹长度至少扩展55mm:最后5mm裂纹长度范围内,每1mm记录一次,直到从预制裂纹尖端开始的裂纹总长度达到60mm。8.3.4以低于25mm/min的恒定速率卸载。8.3.5卸载后,在样品两个侧边对预制裂纹的尖端做标记。如果两个标记的位置相差超过2mm,应在报告中标明。

8.3.6如果卸载后样品出现永久变形,则应在报告中注明。如果裂纹扩展偏离样品的中面,则试验结果无效。在此情况下,应用备用样品重新试验Gre的计算

数据处理

对于单悬臂梁测试,采用将裂纹扩展长度的三次方(α)作为载荷线柔度(C)的函数绘制坐标图来建立二者之间的关系,坐标图形式见图4,通过最小二乘法确定斜率(e)I型层间断裂韧性(Gic)按式(1)计算:3pea

式中:

式中:

1型层间断裂韧性,单位为焦耳每平方米(J/m):裂纹扩展临界载荷.单位为牛顿(N):裂纹扩展长度,单位为毫米(mm):样品宽度,单位为毫米(mm):....

...(1)

裂纹扩展长度的三次方(α)作为载荷线柔度(C)的丽数绘制坐标图来建立二者之间线性关系的斜率,按式(2)计算:

Z(a-ac,-)

单个样品测量点数;

a——第i次加载前的裂纹扩展长度,单位为毫米(mm);aa

裂纹扩展长度三次方的平均值,单位为毫米(mm):C——第i次加载前的载荷线柔度,单位为毫米每牛顿(mm/N):C

—载荷线柔度平均度,单位为毫米每牛顿(mm/N)。.(2)

GB/T41738—2022

标引序号说明:

载荷线柔度,测试点加载位移与裂纹扩展临界载荷P的比值,单位为毫米每牛顿(mm/N):斜率:

裂纹扩展长度.单位为毫米(mm)图4单悬臂样品线性拟合确定的斜率e对于双悬臂梁测试·将裂纹扩展临界载荷(P)和对应的加载点位移(8)的乘积(P)与裂纹扩展长度(a)和样品宽度(b)的2倍(2ba)之比来建立二者之间的关系I型层间断裂韧性(GIc)按式(3)计算:mp

式中:

式中:

裂纹扩展临界载荷,单位为牛顿(N):裂纹扩展临界载荷对应的加载点位移,单位为毫米(mm);样品宽度,单位为毫米(mm):裂纹扩展长度,单位为毫米(mm):柔度曲线拟合系数,按式(4)计算:Iga.IgQ

单个样品测量点数;

lgQ)

Zgai)

第1次加载前的裂纹扩展长度,单位为毫米(mm):(3)

第次加载前的加载点位移,与对应的裂纹扩展裂纹扩展临界载荷P,的比值(,/P,).单位为毫米每牛顿(mm/N)。

根据载荷-位移曲线图以及有裂纹扩展值得到的裂纹扩展阻力曲线可以确定几个不同的G起始值.确定方法见附录A

9.2计算每组样品的算术平均值和标准差每组样品的算术平均值按式(5)计算,保留三位有效数字:8

每组样品的标准差按式(6)计算,保留两位有效数字:X,-x)

GB/T41738-—2022

(6)

样品1型层间断裂韧性G1c的算术平均值,单位为焦耳每平方米(J/m):X———样品的I型层间断裂韧性Gie,单位为焦耳每平方米(J/m):九样品数;

标准差,单位为焦耳每平方米(J/m)。数值修约

数值修约的方法按照GB/T8170进行.临界能量释放率修约到四位有效数字,标准差修约到三位有效数字。

试验报告

除非双方另有协议·试验报告应至少包括以下信息:a)

样品的材料类别信息,包括样品铺层和具体结构;试验条件信息:

本文件编号:

每个样品的唯一性标识;

每个样品在试板上的位置:

每个样品的平均厚度,平均宽度、沿长度方向的最大厚度偏差和长度,制造预制裂纹使用的材料及其厚度和长度,如果预制裂纹长度两侧边尺寸的测量值相差超过1mm,需注明:初始预制裂纹薄膜和脱模剂类型:试验环境条件和状态调节环境条件:使用加载装置的类型(加载块或琴式铰链)、儿何尺寸及表面处理方法,与样品粘接的胶黏剂:I型预制裂纹所采用的加载和卸载速率;试验卸载后,从样品的两个侧边的加载线测量预制裂致的扩展长度,如果测量的裂纹扩展长度相差超过2mm.需注明:

每个样品的载荷位移曲线:

每个样品的G1e的表格和Gtc-裂纹扩展阻力曲线(R曲线):对应于VIS点、NL点和5%MAX点的各组数值的平均值和标准差:(Cs*一C)×100%/C。的值或(MAX一C。)×100%/C。的值,例如,5%点或MAX点处载荷线柔度与初始柔度C。的差值与C。的百分比,两者都适用:试验时可能影响试验过程和试验结果的异常现象(例如,预制裂纹与样品中面偏离):报告日期及报告编号:

试验人员与审核人员签字。

GB/T41738-—2022

附录A

(资料性)

FMLs样品I型层间断裂韧性测试过程不同的GIc起始值确定方法FMLs样品I型层间断裂韧性测试所获得的载荷位移曲线图和裂纹扩展阻力曲线中儿个不同的G起始值的确定方法如下。

a)NL点。沿载荷位移曲线的初始直线部分画一条直线,其线性偏离点或非线性的起始点即为NL点。

VIS点。在样品侧边第一次目测到预制裂纹出现扩展的点,记录该点对应的载荷和位移值以b)

用于计算,可以采用移动显微镜检测VIS点。5%MAX点。样品第一次加载过程中的载荷和位移值。对于5%值,画一条直线得到初始柔度C,并忽略任何加载系统的偏差,然后以柔度等于1.05C。画一条新的直线,以该直线与载荷-位移曲线的交点的载荷和位移值来计算G若交点的位移大于最大载荷点的位移,则用最大载荷及其对应的位移来计算G。PROP点。裂纹扩展期间,每一个裂纹扩展长度对应的测量值,但裂纹终点数据除外。PROPd)

点的最小数据为15个。如果采用较少的数据点,将影响统计结果,故需在报告中注明。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSY80

中华人民共和国国家标准

GB/T41738—2022

纤维金属层板I型层间断裂韧性(GIc)试验方法

Test method for mode I interlaminar fracture toughness (G rc) of fibremetallaminates

2022-10-12发布

国家市场监督管理总局

国家标准化管理委员会

2023-02-01实施

GB/T41738-—2022

本文件按照GB/T1.1一2020标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国碳纤维标准化技术委员会(SAC/TC572)归口。本文件起草单位:南京航空航天大学、南京工程学院、江苏省产品质量监督检验研究院、江阴协统汽车附件有限公司、江苏省复合材料学会、南京玻璃纤维研究设计院有限公司、江苏众信绿色管业科技有限公司。

本文件主要起草人:陶杰、李华冠、王燕、钱正君、华小歌、王琼、陈熹、项俊贤、林艳艳、匡宁、王永红、崔益华、孟宪虎、张旭、钱德洪、赵谦、贺忠臣。1

1范围

纤维金属层板I型层间断裂韧性(GIc)试验方法

GB/T41738-—2022

本文件描述了用单悬臂梁(singlecantileverbeam,SCB)样品和双悬臂梁(doublecantileverbeam,DCB)样品测定纤维金属层板型层间断裂团性(G1)试验方法的试验原理、试验设备、样品、状态调节、试验过程、计算及结果显示、试验报告本文件适用于测定发生I型层间断裂的纤维金属层板和复合材料临界能量释率(G)、载荷-位移曲线、GIc裂纹扩展阻力曲线(R曲线)。2规范性引用文件

下列文件中的内容通过文中的规范性引用面构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

塑料试样状态调节和试验的标准环境GB/T2918免费标准下载网bzxz

数值修约规则与极限数值的表示和判定GB/T8170

GB/T16825.1

GB/T21526

静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与结构胶黏剂粘接前金属和塑料表面处理导则GB/T27797.1

GB/T39812

3术语和定义

纤维增强塑料试验板制备方法第1部分:通则塑料

试样的机加工制备

下列术语和定义适用于本文件

fibremetallaminates:FMLs

纤维金属层板

厚度和铺层方向是常规设计的·由金属薄板(铝合金、钛合金等)和纤维(玻璃纤维、碳纤维、芳纶红维等)复合材料交替铺设后,在适宜温度和压力下固化而成的一种层间混杂复合材料。3.2

I型层间断裂韧性

modeIinterlaminarfracturetoughnessGre

在I型裂纹开裂模式下,纤维增强复合材料层合板对分层裂纹起始及扩展的阻抗。注1:单位为焦耳每平方米(/m),用临界能量择放率(eriticalenergyreleaserate)表征注2:I型裂纹开裂模式如图1所示,其中图1b)双悬臂巢样品参考ASTMD5528单向纤维增强聚合物复合材料【型层间断裂韧性的标准试验方法中的样品尺寸·琴式饺链宽度与样品宽度相同,加载力方向垂直于样品平面。

GB/T41738-—2022

标引序号说明:

一压片,

样品:

加载方向:

样品厚度:

样品长度:

单悬臂梁样品

双悬臂梁样品

琴式饺链和预制裂纹靠近样品中部一侧的距离:样品宽度

NL点NLpoint

带有预制裂纹的单悬臂梁样品和双悬臂梁样品载荷位移曲线上的线性偏离点。注:如图2中的载荷位移曲线上标出的NI.点所示3.4

VIS点VIS point

在样品边缘目测到的裂纹起始点。注:如图2中的载荷位移曲线上标出的VIS点所示5%MAX点5%MAXpoint

样品加载时,下面两种情况中首先出现的点:a)

从初值(C)处的柔度增加到5%的点(C5%)。b)最大载荷点(MAX)

注:如图2中的载荷位移曲线上标出的C录点与MAX点所示,MAX

标引序号说明:

1——邱载后的初始裂纹;

2—裂纹扩展:

裂纹扩展标记

位移/mm

GB/T41738-—2022

注1:样品的载荷位移曲线显示:在卸载后从换人物开始:通过裂纹扩展和卸载后产生的1型预制裂纹再开始注2:图中显示Cs值出现在最大载荷值之后,重新加载后的曲线明显有5mm的偏移图2EMLS样品型断裂韧性测试的载荷位移曲线点PROPpoint

PROP点

在载荷-位移曲线上,裂纹发生器以外的,裂纹长度非连续增加的点,不考虑裂纹被终止的点。crack propagation resistance curve裂纹扩展阻力曲线

R曲线R-curve

Grc作为I型裂纹长度初始值和随后扩展值的函数构成的阻力曲线。注:典型的FMLs样品I型断裂韧性测试的裂纹扩展阻力曲线如图3所示3

GB/T41738-—2022

覆纹长度/mm

图3FMLs样品I型断裂韧性测试的裂纹扩展阻力曲线(R曲线)4试验原理

采用单悬臂梁样品或双悬臂梁样品,通过琴式链使裂纹扩展载荷垂直于预制裂纹平面以恒定的加载速率施加到SCB样品或DCB样品上在整个过程中,测量施加在样品上的载荷和位移值,确定临界能量释放率和其与裂纹长度之间的关系。对于铺层结构为2-1、4-3等偶数层的纤维金属层板和3-2、5-4等奇数层的纤维金属层板,均可采用单悬臂染测试和双悬臂架测试,确定临界能量释放率和其与裂纹长度的关系。测量中可根据需要将预制裂纹置于层板的任意界面以满足对于不同界面层间断裂韧性的性能需求:如果在试验过程中出现纤维金属层板的结构不均衡性,造成样品在试验过程中未能保持水平,则需使用单悬臂梁测试的试验方法。

5试验设备

试验机

试验机应符合GB/T16825.1规定,具有恒定的位移速率,其测力系统准确度应为1级或优于1级,5.2加强材料

对于单悬臂梁样品·应按GB/T21526的规定,在纤维金属层板的下表面粘接层合板结构或蜂窝结构的加强材料,厚度根据所选用的结构和材料确定,加强材料宜选用玻璃纤维-环氧树脂蜂窝结构,粘接剂可选择环氧树脂、氰基丙烯酸酯等材料。对于双悬臂梁样品,不使用加强材料,仅将样品一端固定在具有支撑并夹紧的钢制夹具中。5.3测量仪器

5.3.1千分尺:精度为0.001mm或更高,用于测量样品的厚度。测量时,千分尺应具有能与被测表面匹配的接触面(如平面对平面、抛光的表面,半球面对不规则的表面)4

5.3.2游标卡尺:精度为0.02mm或更高,用于测量样品的宽度GB/T41738-—2022

5.3.3直尺:精度为1mm,用于测量样品的长度和对样品边缘做标记以检测裂纹扩展5.4

移动式显微镜(可选)

移动式显微镜用于测量裂纹长度,应有0mm~200mm的行程,放大倍数不小于70倍,读数精度为0.05mm。

5.5无黏性嵌入薄膜

用作嵌人物的无黏性高分子薄膜的厚度不超过13um。对于固化温度低于180℃的环氧树脂基复合材料·宜使用聚四氟乙烯(PTFE)薄膜:对于固化温度高于180C的复合材料(例如聚酰亚胺或双马来酰亚胺复合材料),宜使用聚酰亚胺薄膜。5.6辅助装置

5.6.1干燥器:用于存放状态调节后的样品·包含合适的干燥剂,如硅胶或者无水氯化钙5.6.2脱模剂:当用聚酰亚胺薄膜作为无黏性嵌入薄膜,宜使用含有硅的脱模剂。5.6.3胶黏剂:宜使用双组分室温固化型,如环氧树脂胶黏剂,或单组分室温固化型,如氰基丙烯酸酯胶黏剂,用于样品与琴式铰链的粘接5.6.4溶剂:有机溶剂,如丙酮或乙醇,5.6.5

砂纸(研磨纸):粒径30um(500目)或者更细。5.6.6

白色液体:水溶性的打字机修改液。6样品

6.1样品的制备

样品应采用GB/T27797.1规定的制备方法进行制备,其表面不应采用机械加工满足厚度要求,对于单悬臂梁样品,在纤维金属层板的下表面粘接层合板结构或蜂窝结构的加强材料厚度根据所选用的结构和材料确定,加强材料宜选用玻璃纤维环氧树脂蜂窝结构,粘接剂可选择环氧树脂、氰基内烯酸酯等材料。对手双悬臂染样品,不使用加强材料用作嵌人物的无黏性高分子薄膜,可以置于层板的任意界面,(如第一层金属与复合材料界面、第二层金属与复合材料界面、中间层金属与复合材料界面等),还可以置于复合材料与复合材料之间的界面,用于满足对于层板不同界面层的测试如果使用聚酰亚胺薄膜,薄膜应在嵌入层合板之前用脱模剂涂覆或喷涂。薄膜应在涂覆脱模剂之前切割成合适的尺寸薄膜涂覆脱模剂后·在130℃条件下烘烤30min,该过程进行2次。样品由制备好的纤维金属层板经机械加工制得.机械加工按GB/T39812规定的方法进行。6.2形状与尺寸

样品的形状与尺寸参照图1.长度取L=180mm,宽度取b=25mm。对于不同结构的纤维金属层板,可根据材料和结构的需要确定厚度:预制裂纹从样品一端起始,长度为55mm,琴式铰链距离预制裂纹靠近样品中部的一端距离(a)为15mm,琴式链距离样品起始端为40mm。加强材料的厚度根据纤维金属层板结构的厚度和加强材料所使用的结构而定。单个样品的厚度和宽度与该组样品平均值的偏差应不大于1%5

GB/T41738-—2022

6.3样品检查

样品应平整无扭曲,无分层,表面清洁,边缘光滑。检查并别除产生扭曲、翘曲和切割损伤的样品测量每个样品长度(1)精确到0.01mm,沿着长度方向间隔均勾的3个点,测量样品宽度(b),精确到0.02mm沿样品中心线测量上述3点的厚度(h),精确到0.02mm最后在中心接近边缘的2个附加点上测量样品厚度,以检查样品厚度的均勾性。6.4样品数量

每组有效样品应不少于5个。

6.5加载点的连接

将用于加载的琴式铰链与含有预制裂纹的样品端部表面粘接,加载夹具应与样品平行且相互对齐,并在胶接处用夹板固定。

6.6裂纹长度测量

在样品侧面喷涂上白色水溶性涂料,涂料风干后,沿着样品边缘每间隔5mm做标记,并延伸到至少超过预制裂纹55mm处,另外,在开始的10mm和最后的5mm每间隔1mm做标记7状态调节

如被测材料的状态调节在材料规范中有明确规定,则按规定对样品进行状态调节,如没有规定,状态调节应按GB/T2918执行。

试验步骤

试验准备

试验应在GB/T2918规定的标准条件(温度为23℃土2℃,相对湿度为50%±5%)下进行8.1.2

将样品安装到试验机的夹具中,试验过程中保持样品水平。8.2初始加载

以1mm/min~5mm/min的恒定速率进行加载连续记录载荷和位移。记录裂纹的位置,精确到0.5mm。8.2.3加载期间.在样品边缘目测到裂纹起始时,在载荷-位移曲线上标注为VIS点,记录该点载荷-位移的数据值。

8.2.4采用光学放大镜观察裂纹拓展,当预制裂纹外的裂纹长度达到3mm~5mm时停止加载。如果观察到预制裂纹处的裂纹出现不稳定扩展,继续加载,直至预制裂纹外的裂纹长度达到3mm~5mm,并在报告中标明。如果裂纹长度超过3mm5mm,在报告中标明。8.2.5

5以低于25mm/min的恒定速率卸载8.2.6卸载后,在样品两个侧边对预制裂纹的尖端做标记。如果两个标记的位置相差超过2mm,或者样品从夹具上脱落,应在报告中标明8.3重新加载

与初始加载一样,在1mm/min~5mm/min之间选取一个恒定速率对样品重新进行加载.在达GB/T41738-—2022

到最终裂纹长度之前,不能停止加载或者卸载,记录载荷位移值,包括卸载过程,在样品侧边标记裂纹的位置其精度在主0.5mm之内

8.3.2在样品边缘目测到从预制裂纹处的裂纹扩展时,在载荷-位移曲线上标注为VIS点·记录该点载荷-位移的数据值。

8.3.3连续加载,当裂纹长度在第一个5mm范围内,尽可能多地记录载荷位移值,如每1mm记录一次:接下来每5mm记录一次载荷位移值,直到从预制裂纹尖端开始的裂纹长度至少扩展55mm:最后5mm裂纹长度范围内,每1mm记录一次,直到从预制裂纹尖端开始的裂纹总长度达到60mm。8.3.4以低于25mm/min的恒定速率卸载。8.3.5卸载后,在样品两个侧边对预制裂纹的尖端做标记。如果两个标记的位置相差超过2mm,应在报告中标明。

8.3.6如果卸载后样品出现永久变形,则应在报告中注明。如果裂纹扩展偏离样品的中面,则试验结果无效。在此情况下,应用备用样品重新试验Gre的计算

数据处理

对于单悬臂梁测试,采用将裂纹扩展长度的三次方(α)作为载荷线柔度(C)的函数绘制坐标图来建立二者之间的关系,坐标图形式见图4,通过最小二乘法确定斜率(e)I型层间断裂韧性(Gic)按式(1)计算:3pea

式中:

式中:

1型层间断裂韧性,单位为焦耳每平方米(J/m):裂纹扩展临界载荷.单位为牛顿(N):裂纹扩展长度,单位为毫米(mm):样品宽度,单位为毫米(mm):....

...(1)

裂纹扩展长度的三次方(α)作为载荷线柔度(C)的丽数绘制坐标图来建立二者之间线性关系的斜率,按式(2)计算:

Z(a-ac,-)

单个样品测量点数;

a——第i次加载前的裂纹扩展长度,单位为毫米(mm);aa

裂纹扩展长度三次方的平均值,单位为毫米(mm):C——第i次加载前的载荷线柔度,单位为毫米每牛顿(mm/N):C

—载荷线柔度平均度,单位为毫米每牛顿(mm/N)。.(2)

GB/T41738—2022

标引序号说明:

载荷线柔度,测试点加载位移与裂纹扩展临界载荷P的比值,单位为毫米每牛顿(mm/N):斜率:

裂纹扩展长度.单位为毫米(mm)图4单悬臂样品线性拟合确定的斜率e对于双悬臂梁测试·将裂纹扩展临界载荷(P)和对应的加载点位移(8)的乘积(P)与裂纹扩展长度(a)和样品宽度(b)的2倍(2ba)之比来建立二者之间的关系I型层间断裂韧性(GIc)按式(3)计算:mp

式中:

式中:

裂纹扩展临界载荷,单位为牛顿(N):裂纹扩展临界载荷对应的加载点位移,单位为毫米(mm);样品宽度,单位为毫米(mm):裂纹扩展长度,单位为毫米(mm):柔度曲线拟合系数,按式(4)计算:Iga.IgQ

单个样品测量点数;

lgQ)

Zgai)

第1次加载前的裂纹扩展长度,单位为毫米(mm):(3)

第次加载前的加载点位移,与对应的裂纹扩展裂纹扩展临界载荷P,的比值(,/P,).单位为毫米每牛顿(mm/N)。

根据载荷-位移曲线图以及有裂纹扩展值得到的裂纹扩展阻力曲线可以确定几个不同的G起始值.确定方法见附录A

9.2计算每组样品的算术平均值和标准差每组样品的算术平均值按式(5)计算,保留三位有效数字:8

每组样品的标准差按式(6)计算,保留两位有效数字:X,-x)

GB/T41738-—2022

(6)

样品1型层间断裂韧性G1c的算术平均值,单位为焦耳每平方米(J/m):X———样品的I型层间断裂韧性Gie,单位为焦耳每平方米(J/m):九样品数;

标准差,单位为焦耳每平方米(J/m)。数值修约

数值修约的方法按照GB/T8170进行.临界能量释放率修约到四位有效数字,标准差修约到三位有效数字。

试验报告

除非双方另有协议·试验报告应至少包括以下信息:a)

样品的材料类别信息,包括样品铺层和具体结构;试验条件信息:

本文件编号:

每个样品的唯一性标识;

每个样品在试板上的位置:

每个样品的平均厚度,平均宽度、沿长度方向的最大厚度偏差和长度,制造预制裂纹使用的材料及其厚度和长度,如果预制裂纹长度两侧边尺寸的测量值相差超过1mm,需注明:初始预制裂纹薄膜和脱模剂类型:试验环境条件和状态调节环境条件:使用加载装置的类型(加载块或琴式铰链)、儿何尺寸及表面处理方法,与样品粘接的胶黏剂:I型预制裂纹所采用的加载和卸载速率;试验卸载后,从样品的两个侧边的加载线测量预制裂致的扩展长度,如果测量的裂纹扩展长度相差超过2mm.需注明:

每个样品的载荷位移曲线:

每个样品的G1e的表格和Gtc-裂纹扩展阻力曲线(R曲线):对应于VIS点、NL点和5%MAX点的各组数值的平均值和标准差:(Cs*一C)×100%/C。的值或(MAX一C。)×100%/C。的值,例如,5%点或MAX点处载荷线柔度与初始柔度C。的差值与C。的百分比,两者都适用:试验时可能影响试验过程和试验结果的异常现象(例如,预制裂纹与样品中面偏离):报告日期及报告编号:

试验人员与审核人员签字。

GB/T41738-—2022

附录A

(资料性)

FMLs样品I型层间断裂韧性测试过程不同的GIc起始值确定方法FMLs样品I型层间断裂韧性测试所获得的载荷位移曲线图和裂纹扩展阻力曲线中儿个不同的G起始值的确定方法如下。

a)NL点。沿载荷位移曲线的初始直线部分画一条直线,其线性偏离点或非线性的起始点即为NL点。

VIS点。在样品侧边第一次目测到预制裂纹出现扩展的点,记录该点对应的载荷和位移值以b)

用于计算,可以采用移动显微镜检测VIS点。5%MAX点。样品第一次加载过程中的载荷和位移值。对于5%值,画一条直线得到初始柔度C,并忽略任何加载系统的偏差,然后以柔度等于1.05C。画一条新的直线,以该直线与载荷-位移曲线的交点的载荷和位移值来计算G若交点的位移大于最大载荷点的位移,则用最大载荷及其对应的位移来计算G。PROP点。裂纹扩展期间,每一个裂纹扩展长度对应的测量值,但裂纹终点数据除外。PROPd)

点的最小数据为15个。如果采用较少的数据点,将影响统计结果,故需在报告中注明。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。