QB/T 1448-1992

基本信息

标准号: QB/T 1448-1992

中文名称:刀剪磨床

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:6487601

相关标签: 磨床

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1448-1992.

4技术要求

4.1基本要求

4.1.1磨床应按经规定程序批准的图样及技术文件制造,并应符合有关标准的要求。

4.1.2性能和结构

4.1.2.1磨床结构、布局合理,造型美观,性能可靠,操作简便,便于维修。

4.1.2.2砂轮主轴运转应平稳,启动、停止动作应可靠、准确。

4.1.2.3各 手动操作机构应轻便灵活。

4.1.2.4靠模板 与导轮之间应无间隙,靠模板定位应可靠。

4.1.2.5磨床正 常运转时,砂轮主轴滚动轴承处的温升不得大于40公,最高温度不得高于80C。

4.1.2.6砂轮自动补偿机构补偿时应灵敏可靠,最大补偿量应不低于0.05mm.

4.1.2.7刀剪定位应准确, 夹紧应可靠。

4.1.3成套性

应配齐磨床正常使用和维修所需的专用附件及备用易损件,特殊附件由用户与制造厂商定。

4.1.4电 气系统应符合CB 5226中的有关规定。

4.1.5液压系统技术要求

4.1.5.1液压系统应 符合GB 3766中的有关规定。

4.1.5.2液压系统应进 行耐压试验。试验压力不低于5.0MP。,保压时间不少于100min,不得有渗漏、零件损坏等不正常现象。

4.1.5.3液压系统清洁度为在100mL试样中机械杂质含量不得超过20mg。

4.1.5.4液压系统正 常工作时,油液的温度应不高于70C,温升应不大于35C。

4.1.6气动系统 应符合GB 7932的 有关规定。

4.1.7冷 却系统应能保证冷却充分、可靠。

4.1.8安全、 卫生

4.1.8.1磨床的传动机构、 电器、液压、气动部件等工作时不得有不规则的冲击声和周期性的尖叫声,空载时其噪声肉压级不得超过82dB (A)。

4技术要求

4.1基本要求

4.1.1磨床应按经规定程序批准的图样及技术文件制造,并应符合有关标准的要求。

4.1.2性能和结构

4.1.2.1磨床结构、布局合理,造型美观,性能可靠,操作简便,便于维修。

4.1.2.2砂轮主轴运转应平稳,启动、停止动作应可靠、准确。

4.1.2.3各 手动操作机构应轻便灵活。

4.1.2.4靠模板 与导轮之间应无间隙,靠模板定位应可靠。

4.1.2.5磨床正 常运转时,砂轮主轴滚动轴承处的温升不得大于40公,最高温度不得高于80C。

4.1.2.6砂轮自动补偿机构补偿时应灵敏可靠,最大补偿量应不低于0.05mm.

4.1.2.7刀剪定位应准确, 夹紧应可靠。

4.1.3成套性

应配齐磨床正常使用和维修所需的专用附件及备用易损件,特殊附件由用户与制造厂商定。

4.1.4电 气系统应符合CB 5226中的有关规定。

4.1.5液压系统技术要求

4.1.5.1液压系统应 符合GB 3766中的有关规定。

4.1.5.2液压系统应进 行耐压试验。试验压力不低于5.0MP。,保压时间不少于100min,不得有渗漏、零件损坏等不正常现象。

4.1.5.3液压系统清洁度为在100mL试样中机械杂质含量不得超过20mg。

4.1.5.4液压系统正 常工作时,油液的温度应不高于70C,温升应不大于35C。

4.1.6气动系统 应符合GB 7932的 有关规定。

4.1.7冷 却系统应能保证冷却充分、可靠。

4.1.8安全、 卫生

4.1.8.1磨床的传动机构、 电器、液压、气动部件等工作时不得有不规则的冲击声和周期性的尖叫声,空载时其噪声肉压级不得超过82dB (A)。

标准图片预览

标准内容

中华人民共和国行业标准

QB/T1448—92

刀剪磨床

1992—02—21发布

1992—08-01实施

中华人民共和国轻工业部发布

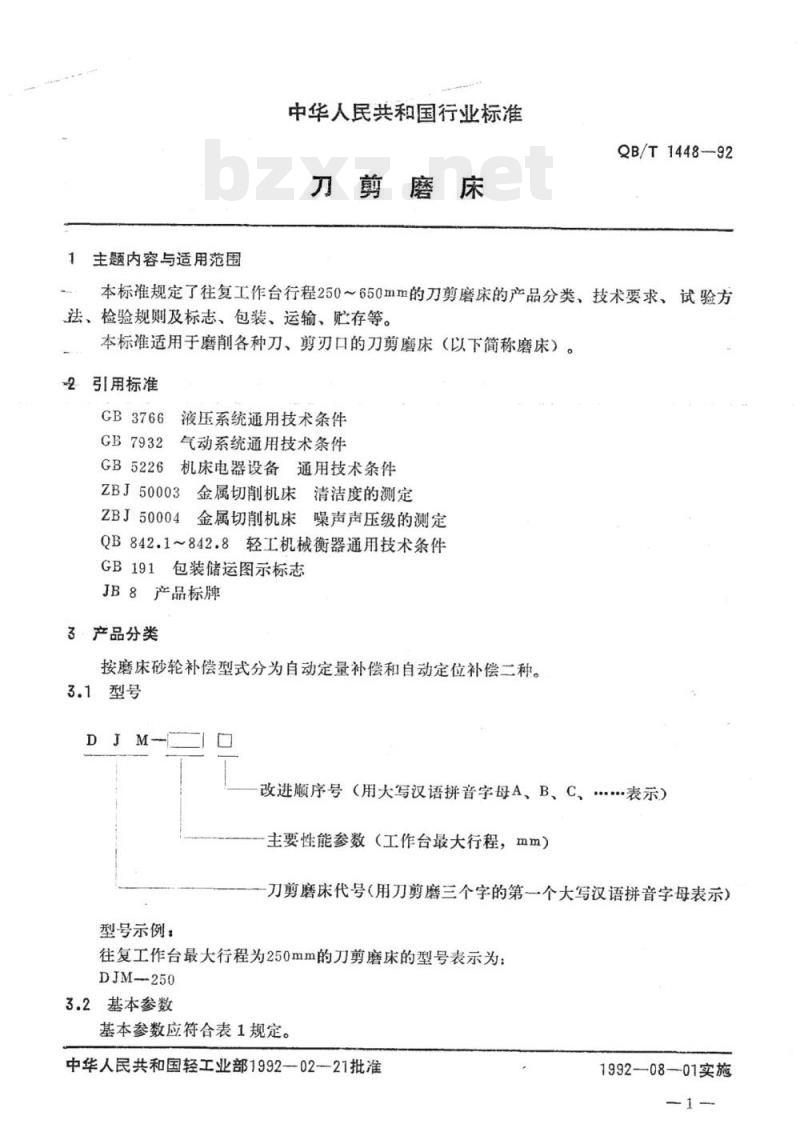

主题内容与适用范围

中华人民共和国行业标准

刀剪磨床

QB/T1448—92

本标准规定了往复工作台行程250~650mm的刀剪磨床的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存等。本标准适用于磨削各种刀、剪刃口的刀剪磨床(以下简称磨床)。-2引用标准

GB3766液压系统通用技术条件

GB7932气动系统通用技术条件

GB5226机床电器设备通用技术条件ZBJ50003金属切削机床清洁度的测定ZBJ50004金属切削机床噪声声压级的测定QB842.1~842.8轻工机械衡器通用技术条件GB191包装储运图示标志

JB8产品标牌

3·产品分类

按磨床砂轮补偿型式分为自动定量补偿和自动定位补偿二种。3.1型号

改进顺序号(用大写汉语拼音字母A、B、C、表示)主要性能参数(工作台最大行程,mm)刀剪磨床代号(用刀剪磨三个字的第一个大写汉语拼音字母表示)型号示例:

往复工作台最大行程为250mm的刀剪磨床的型号表示为:DJM--250

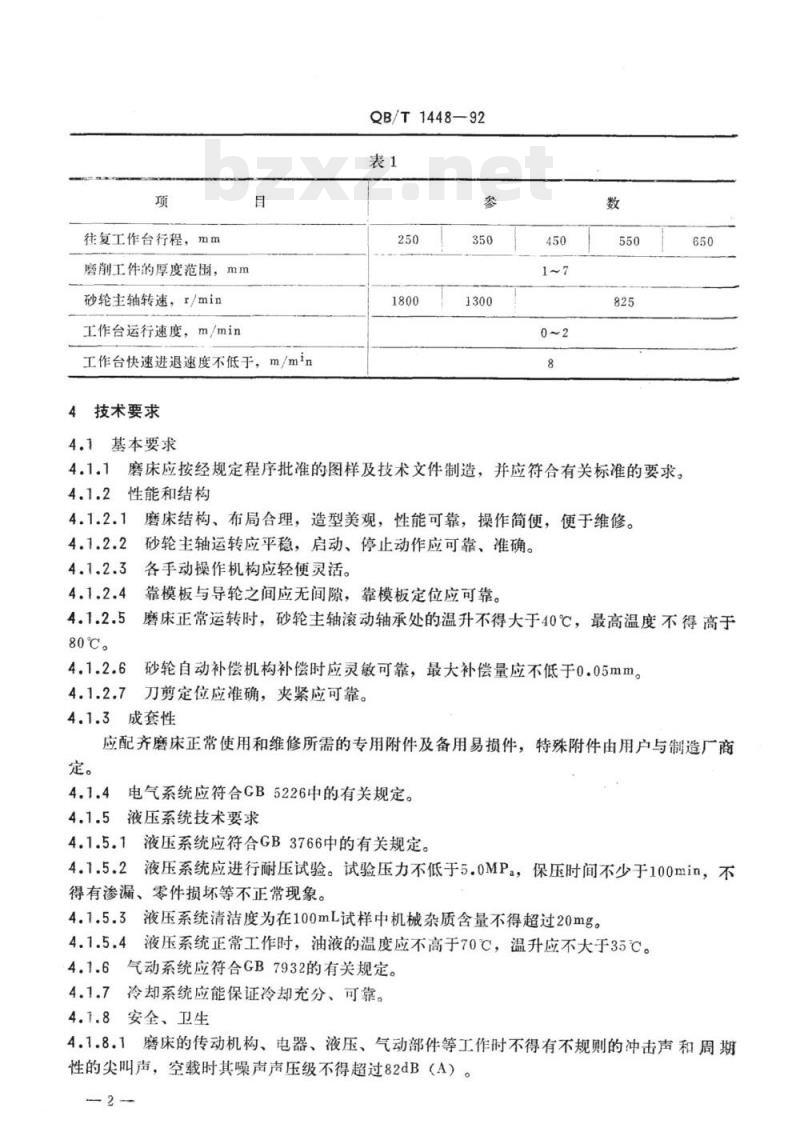

3.2基本参数

基本参数应符合表1规定。

中华人民共和国轻工业部1992—02—21批准1992-08-01实施

往复工作台行程,mm

磨削工件的厚度范围,mm

砂轮主轴转速,I/min

工作台运行速度,m/min

工作台快速进退速度不低于,m/min4技术要求

4.1基本要求

QB/T1448—92

4.1.1磨床应按经规定程序批准的图样及技术文件制造,并应符合有关标准的要求。4.1.2性能和结构

4.1.2.1磨床结构、布局合理,造型美观,性能可靠,操作简便,便于维修。4.1.2.2

砂轮主轴运转应平稳,启动、停止动作应可靠、准确。各手动操作机构应轻便灵活。

靠模板与导轮之间应无间,靠模板定位应可靠。4.1.2.4

磨床正常运转时,砂轮主轴滚动轴承处的温升不得大于40℃,最高温度不得高于4.1.2.5

80℃。

砂轮自动补偿机构补偿时应灵敏可靠,最大补偿量应不低于0.05mm。4.1.2.7刀剪定位应准确,夹紧应可靠。4.1.3成套性

应配齐磨床正常使用和维修所需的专用附件及备用易损件,特殊附件由用户与制造厂商4.1.4电气系统应符合GB5226中的有关规定。4.1.5液压系统技术要求

4.1.5.1液压系统应符合GB3766中的有关规定。4.1.5.2液压系统应进行耐压试验。试验压力不低于5.0MPa,保压时间不少于100min,不得有渗漏、零件损坏等不正常现象。4.1.5.3液压系统清洁度为在100mL试样中机械杂质含量不得超过20mg。4.1.5.4液压系统正常工作时,油液的温度应不高于70℃,温升应不大于35℃。4.1.6气动系统应符合GB7932的有关规定。4.1.7冷却系统应能保证冷却充分、可靠。4.1.8安全、卫生

4.1.8.1磨床的传动机构、电器、液压、气动部件等工作时不得有不规则的冲击声和周期性的尖叫声,空载时其噪声声压级不得超过82dB(A)。—2

QB/T1448--92

4.1.8.2磨床的旋转部分应有可靠的防松装置及安全防护装置;要求单向旋转的电动机应在适当的零件外部标出转动方向的箭头。4.1.8.3磨床应有操纵和安全等各种标牌和标志,这些标牌和标志应能长期保持清晰。标牌应符合JB8的规定。

4.1.8.4为防止粉尘污染,磨床应设有喷水消尘装置。4.1.8.5水箱和积水槽不得有渗漏现象。4.1.9寿命

磨床第一次大修前的使用期限不少于15000h。在二班工作制和遵守使用规则的条件下,其使用寿命应不少于10a。4.2加工与装配质量

4.2.1零件的加工质量

4.2.1.1零件的加工质量应符合设计、工艺等技术文件的要求,并应符合QB842.5的规定。.4.2.1.2铸铁件、锻件及焊接件的质量应符合设计、工艺等技术文件的要求,并应符合QB.842.1~842.8的有关规定。

4.2.2装配质量

4.2.2.1装配应按图样和装配工艺的规定进行,并应符合QB842.6的规定。4.2.2.2配套的外购件(包括电器、液压、气动件等)应符合现行标准并应附有产品质量合格证,方可投入装配。

4.2.2.3装配后各运动部件之间的动作应协调可靠。.4.2.2.4运动部位应按规定加注润滑油,保持润滑良好。。4.3磨床精度

4.3.1砂轮主轴外露末端处的径向跳动允差0.05mm。4.3.2砂轮主轴端面跳动允差0.02mm。砂轮主轴轴向窜动允差0.01mm。4.3.37

砂轮自动定量补偿机构的重复定位允差0.15mm。4.3.4

4.3.5砂轮自动定位补偿机构的定位允差0.10mm。4.4外观质量

4.4.1磨床表面不应有图样未规定的凸起、凹陷等缺陷。4.4.2电镀件、发黑件的色调应一致,防护层不得有褪色、脱落等现象。4.4.3电器线路、液压、气动和润滑系统的外部管路应排列整齐,不应有与其存在相对运动的零件发生摩擦。

.4.4.4油漆表面应平整、光滑、均匀且色调一致,不同颜色的油漆应界限分明,不得互相沾染,并应符合QB842.7的规定。4.4.5油漆表面应清洁,无明显粘附物,无明显起泡、流挂、皱皮或损伤缺陷。4.5工作精度

刀剪的磨削表而应无震痕、无烧伤现象,表面粗糙度Ra值不得大于1.6μm。5试验方法

5.1空运转试验

5.1.1磨床连续空运转时间不得少于2h。QB/T1448-92

5.1.2磨床工作台的运行速度应从低速开始,作低、中、高速度的运转试验。在运行速度为2m/min的条件下磨床运转时间不得少于0.5h。5.2用秒表和钢直尺检测工作台行程、工作台移动速度和磨削工件的厚度范围,应符合本标准3.2条的有关规定。

5.3用转速表检验砂轮主轴转速,应符合本标准3.2条的有关规定。5.4砂轮主轴运转达到稳定温度时,停机用点温计测量主轴轴承处的温升和温度,应符台本标准4.1.2.5条的规定。

5.5将指示器的测头垂直地触及砂轮主轴端面上,调整补偿量至最大,用手动控制补偿测取读数,即为最大补偿量,应符合本标准4。1。2.6条的规定。5.6目测检查电气系统,应符合GB5226的有关规定。电气系统的绝缘利耐压试验应分别按GB5226中13.1条和13.2条进行。5.7目测检查液压系统,应符合GB3766的有关规定。用磨床压力表和秒表及目测检测渗漏和零件损坏,应符合本标准4.1.5.2条的规定。5.8液压系统正常工作时,在油箱中抽取100mL的液压油,按ZBJ50003测定,应符合本标准4.1.5.3条的规定。

5.9液压系统达到稳定温度时,用温度计在加油口插入油面下50mm处检测油温,应符合本标准4.1.5.4条的规定,所用温度计等级不低于1.5级,量程不大于100℃。5.10第4.1.6条的试验方法:用磨床气压压力表和手感检测工作压力和漏气。5.11噪声检验应按ZBJ50004的规定进行,应符合本标准4.1.8.1条的规定。5.12寿命检验:必要时可到用户厂测取,应符合本标准4.1.9条的规定(型式试验)。5.13

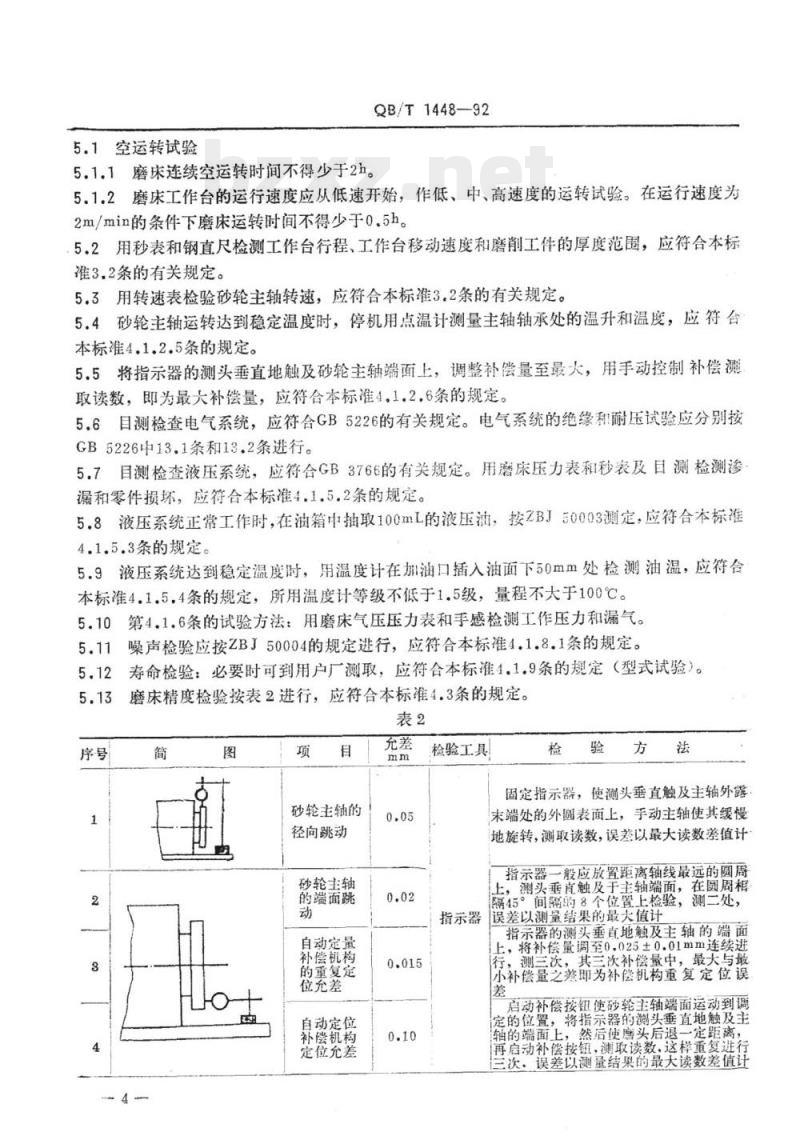

磨床精度检验按表2进行,应符合本标准4.3条的规定。表2

砂轮主轴的

径向跳动

砂轮主轴

的端面跳

自动定量

补偿机构

的重复定

位充差

自动定位

补偿机构

定位允差

检验工具

固定指示器,使测头垂直触及主轴外露末端处的外圆表面上,手动主轴使其缓慢地旋转,测取读数,误差以最大读数差值计指示器一般应放置距离轴线最远的圆周上,测头垂直触及于主轴端面,在圆周相隔45°间隔的8个位置上检验,测三处,指示器误差以测量结果的最天值计指示器的测头垂直地触及主轴的端面上,将补偿量调至0.025±0.01mm连续进行,测兰次,其三次补偿量中,最大与最小补偿量之蒸即为补偿机构重复定位误启动补偿按钮使砂轮主轴端面运动到调定的位置,将指示器的头垂直地触及主轴的端面上,然后使磨头后退一定距离再启动补偿按钮,测取读数,这样重复进行三次,误差以测量结果的最大读数差值计序号

轴向力

砂轮主轴

的轴向窜

动允差

QB/T1448-92

续表2

检验工具

提示器

沿轴线方向加147.15N(15kgf),将指示器放置在距轴线很小的距离处,在相隔180°的两个位置上检验,误差以两次读数的代数平均值计

5.14目测检验外观质量,应符合本标准4.4条的规定,并应符合QB842.7中6.2条的规定。5.15工作精度检验:磨削FJ--2W理发剪,目测磨削表面,用表面粗糙度比较样块评定或用表面粗糙度轮廓仪测定。当表面粗糙度高低有争议时应用表面粗糙度轮仪判定。表面粗糙度应符合本标准4.5条的规定。5.16磨床的其他性能用目测和手感检验,应符合本标准4.1.2.1~4.1.2.4条、4.1.2.7条、4.1.7条、4.1.8.2~4.1.8.5条和4.2条的规定。6检验规则

6.1出厂检验

6.1.1每台磨床出厂前需经制造厂质量检验部分检验合格并签发合格证书后方可出厂。6.1.2磨床出厂检验按本标准4.1.2.5条、4.1.2.6条、4.1.5.4条、4.1.8条、4.3条和4.5条的规定进行。

6.2型式检验

6.2.1有下列情况之一时,应进行型式检验。a。正式生产后,如结构、材料、工艺有较大改变,可能影响磨床性能时;b磨床停产一年后,恢复生产时,c。磨床转厂生产时;bzxZ.net

d.国家质量监督检测机构提出进行型式检验的要求时。6.2.2型式检验项目为本标准技术要求的全部内容。6.2.3抽样方法

由检验合格人库的成批磨床中任意抽取一台,抽检不合格时,允许重新加倍抽样,就该项目进行复查,如仍不合格,则判该批磨床为不合格。7标志、包装、运输、贮存

7.1标志

每台磨床应在明显的部位固定产品标牌,标牌的结构型式与技术要求应符合JB8的规定,其内容包括:

a。制造厂名;

b。磨床名称及型号;

c.商标,

d,制造日期。

7.2包装

QB/T1448—92

7.2.1国内销售的磨床防锈期限不得低于一年,出口产品的防锈期限不得低于二年。7.2.2包装应符合QB842.8的有关规定,随机文件应齐全,内容应确切,随机技术文件包括:

a。产品合格证;

b。产品说明书;

c。装箱单;

d。随机备、附件清单。

7.2.3包装储运图示标志应符合GB191的规定。7.3运输

在运输过程中,应避免与其它物体碰撞,避免直接或间接的雨雪淋袭,并应符合陆路、水路交通部门的有关规定。

7.4贮存

磨床应贮存在通风、干燥、无腐蚀性物质处。附加说明:

本标准由轻工业部技术装备司提出。本标准由全国轻工机械标准化中心归口。本标准由轻工业部杭州轻工机械设计研究所、扬州五金机械厂负责起草。本标准主要起草人:郎慧勤、杨建国。-6-

中华人民共和国

行业标准

刀剪磨床

QB/T1448—92

轻工业标准化编辑出版委员会

地址:北京朝外光华路12号

电话:506.0022-—2309

邮政编码:100020

内部资料·不准翻印

印数:600册

定价:1.50元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QB/T1448—92

刀剪磨床

1992—02—21发布

1992—08-01实施

中华人民共和国轻工业部发布

主题内容与适用范围

中华人民共和国行业标准

刀剪磨床

QB/T1448—92

本标准规定了往复工作台行程250~650mm的刀剪磨床的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存等。本标准适用于磨削各种刀、剪刃口的刀剪磨床(以下简称磨床)。-2引用标准

GB3766液压系统通用技术条件

GB7932气动系统通用技术条件

GB5226机床电器设备通用技术条件ZBJ50003金属切削机床清洁度的测定ZBJ50004金属切削机床噪声声压级的测定QB842.1~842.8轻工机械衡器通用技术条件GB191包装储运图示标志

JB8产品标牌

3·产品分类

按磨床砂轮补偿型式分为自动定量补偿和自动定位补偿二种。3.1型号

改进顺序号(用大写汉语拼音字母A、B、C、表示)主要性能参数(工作台最大行程,mm)刀剪磨床代号(用刀剪磨三个字的第一个大写汉语拼音字母表示)型号示例:

往复工作台最大行程为250mm的刀剪磨床的型号表示为:DJM--250

3.2基本参数

基本参数应符合表1规定。

中华人民共和国轻工业部1992—02—21批准1992-08-01实施

往复工作台行程,mm

磨削工件的厚度范围,mm

砂轮主轴转速,I/min

工作台运行速度,m/min

工作台快速进退速度不低于,m/min4技术要求

4.1基本要求

QB/T1448—92

4.1.1磨床应按经规定程序批准的图样及技术文件制造,并应符合有关标准的要求。4.1.2性能和结构

4.1.2.1磨床结构、布局合理,造型美观,性能可靠,操作简便,便于维修。4.1.2.2

砂轮主轴运转应平稳,启动、停止动作应可靠、准确。各手动操作机构应轻便灵活。

靠模板与导轮之间应无间,靠模板定位应可靠。4.1.2.4

磨床正常运转时,砂轮主轴滚动轴承处的温升不得大于40℃,最高温度不得高于4.1.2.5

80℃。

砂轮自动补偿机构补偿时应灵敏可靠,最大补偿量应不低于0.05mm。4.1.2.7刀剪定位应准确,夹紧应可靠。4.1.3成套性

应配齐磨床正常使用和维修所需的专用附件及备用易损件,特殊附件由用户与制造厂商4.1.4电气系统应符合GB5226中的有关规定。4.1.5液压系统技术要求

4.1.5.1液压系统应符合GB3766中的有关规定。4.1.5.2液压系统应进行耐压试验。试验压力不低于5.0MPa,保压时间不少于100min,不得有渗漏、零件损坏等不正常现象。4.1.5.3液压系统清洁度为在100mL试样中机械杂质含量不得超过20mg。4.1.5.4液压系统正常工作时,油液的温度应不高于70℃,温升应不大于35℃。4.1.6气动系统应符合GB7932的有关规定。4.1.7冷却系统应能保证冷却充分、可靠。4.1.8安全、卫生

4.1.8.1磨床的传动机构、电器、液压、气动部件等工作时不得有不规则的冲击声和周期性的尖叫声,空载时其噪声声压级不得超过82dB(A)。—2

QB/T1448--92

4.1.8.2磨床的旋转部分应有可靠的防松装置及安全防护装置;要求单向旋转的电动机应在适当的零件外部标出转动方向的箭头。4.1.8.3磨床应有操纵和安全等各种标牌和标志,这些标牌和标志应能长期保持清晰。标牌应符合JB8的规定。

4.1.8.4为防止粉尘污染,磨床应设有喷水消尘装置。4.1.8.5水箱和积水槽不得有渗漏现象。4.1.9寿命

磨床第一次大修前的使用期限不少于15000h。在二班工作制和遵守使用规则的条件下,其使用寿命应不少于10a。4.2加工与装配质量

4.2.1零件的加工质量

4.2.1.1零件的加工质量应符合设计、工艺等技术文件的要求,并应符合QB842.5的规定。.4.2.1.2铸铁件、锻件及焊接件的质量应符合设计、工艺等技术文件的要求,并应符合QB.842.1~842.8的有关规定。

4.2.2装配质量

4.2.2.1装配应按图样和装配工艺的规定进行,并应符合QB842.6的规定。4.2.2.2配套的外购件(包括电器、液压、气动件等)应符合现行标准并应附有产品质量合格证,方可投入装配。

4.2.2.3装配后各运动部件之间的动作应协调可靠。.4.2.2.4运动部位应按规定加注润滑油,保持润滑良好。。4.3磨床精度

4.3.1砂轮主轴外露末端处的径向跳动允差0.05mm。4.3.2砂轮主轴端面跳动允差0.02mm。砂轮主轴轴向窜动允差0.01mm。4.3.37

砂轮自动定量补偿机构的重复定位允差0.15mm。4.3.4

4.3.5砂轮自动定位补偿机构的定位允差0.10mm。4.4外观质量

4.4.1磨床表面不应有图样未规定的凸起、凹陷等缺陷。4.4.2电镀件、发黑件的色调应一致,防护层不得有褪色、脱落等现象。4.4.3电器线路、液压、气动和润滑系统的外部管路应排列整齐,不应有与其存在相对运动的零件发生摩擦。

.4.4.4油漆表面应平整、光滑、均匀且色调一致,不同颜色的油漆应界限分明,不得互相沾染,并应符合QB842.7的规定。4.4.5油漆表面应清洁,无明显粘附物,无明显起泡、流挂、皱皮或损伤缺陷。4.5工作精度

刀剪的磨削表而应无震痕、无烧伤现象,表面粗糙度Ra值不得大于1.6μm。5试验方法

5.1空运转试验

5.1.1磨床连续空运转时间不得少于2h。QB/T1448-92

5.1.2磨床工作台的运行速度应从低速开始,作低、中、高速度的运转试验。在运行速度为2m/min的条件下磨床运转时间不得少于0.5h。5.2用秒表和钢直尺检测工作台行程、工作台移动速度和磨削工件的厚度范围,应符合本标准3.2条的有关规定。

5.3用转速表检验砂轮主轴转速,应符合本标准3.2条的有关规定。5.4砂轮主轴运转达到稳定温度时,停机用点温计测量主轴轴承处的温升和温度,应符台本标准4.1.2.5条的规定。

5.5将指示器的测头垂直地触及砂轮主轴端面上,调整补偿量至最大,用手动控制补偿测取读数,即为最大补偿量,应符合本标准4。1。2.6条的规定。5.6目测检查电气系统,应符合GB5226的有关规定。电气系统的绝缘利耐压试验应分别按GB5226中13.1条和13.2条进行。5.7目测检查液压系统,应符合GB3766的有关规定。用磨床压力表和秒表及目测检测渗漏和零件损坏,应符合本标准4.1.5.2条的规定。5.8液压系统正常工作时,在油箱中抽取100mL的液压油,按ZBJ50003测定,应符合本标准4.1.5.3条的规定。

5.9液压系统达到稳定温度时,用温度计在加油口插入油面下50mm处检测油温,应符合本标准4.1.5.4条的规定,所用温度计等级不低于1.5级,量程不大于100℃。5.10第4.1.6条的试验方法:用磨床气压压力表和手感检测工作压力和漏气。5.11噪声检验应按ZBJ50004的规定进行,应符合本标准4.1.8.1条的规定。5.12寿命检验:必要时可到用户厂测取,应符合本标准4.1.9条的规定(型式试验)。5.13

磨床精度检验按表2进行,应符合本标准4.3条的规定。表2

砂轮主轴的

径向跳动

砂轮主轴

的端面跳

自动定量

补偿机构

的重复定

位充差

自动定位

补偿机构

定位允差

检验工具

固定指示器,使测头垂直触及主轴外露末端处的外圆表面上,手动主轴使其缓慢地旋转,测取读数,误差以最大读数差值计指示器一般应放置距离轴线最远的圆周上,测头垂直触及于主轴端面,在圆周相隔45°间隔的8个位置上检验,测三处,指示器误差以测量结果的最天值计指示器的测头垂直地触及主轴的端面上,将补偿量调至0.025±0.01mm连续进行,测兰次,其三次补偿量中,最大与最小补偿量之蒸即为补偿机构重复定位误启动补偿按钮使砂轮主轴端面运动到调定的位置,将指示器的头垂直地触及主轴的端面上,然后使磨头后退一定距离再启动补偿按钮,测取读数,这样重复进行三次,误差以测量结果的最大读数差值计序号

轴向力

砂轮主轴

的轴向窜

动允差

QB/T1448-92

续表2

检验工具

提示器

沿轴线方向加147.15N(15kgf),将指示器放置在距轴线很小的距离处,在相隔180°的两个位置上检验,误差以两次读数的代数平均值计

5.14目测检验外观质量,应符合本标准4.4条的规定,并应符合QB842.7中6.2条的规定。5.15工作精度检验:磨削FJ--2W理发剪,目测磨削表面,用表面粗糙度比较样块评定或用表面粗糙度轮廓仪测定。当表面粗糙度高低有争议时应用表面粗糙度轮仪判定。表面粗糙度应符合本标准4.5条的规定。5.16磨床的其他性能用目测和手感检验,应符合本标准4.1.2.1~4.1.2.4条、4.1.2.7条、4.1.7条、4.1.8.2~4.1.8.5条和4.2条的规定。6检验规则

6.1出厂检验

6.1.1每台磨床出厂前需经制造厂质量检验部分检验合格并签发合格证书后方可出厂。6.1.2磨床出厂检验按本标准4.1.2.5条、4.1.2.6条、4.1.5.4条、4.1.8条、4.3条和4.5条的规定进行。

6.2型式检验

6.2.1有下列情况之一时,应进行型式检验。a。正式生产后,如结构、材料、工艺有较大改变,可能影响磨床性能时;b磨床停产一年后,恢复生产时,c。磨床转厂生产时;bzxZ.net

d.国家质量监督检测机构提出进行型式检验的要求时。6.2.2型式检验项目为本标准技术要求的全部内容。6.2.3抽样方法

由检验合格人库的成批磨床中任意抽取一台,抽检不合格时,允许重新加倍抽样,就该项目进行复查,如仍不合格,则判该批磨床为不合格。7标志、包装、运输、贮存

7.1标志

每台磨床应在明显的部位固定产品标牌,标牌的结构型式与技术要求应符合JB8的规定,其内容包括:

a。制造厂名;

b。磨床名称及型号;

c.商标,

d,制造日期。

7.2包装

QB/T1448—92

7.2.1国内销售的磨床防锈期限不得低于一年,出口产品的防锈期限不得低于二年。7.2.2包装应符合QB842.8的有关规定,随机文件应齐全,内容应确切,随机技术文件包括:

a。产品合格证;

b。产品说明书;

c。装箱单;

d。随机备、附件清单。

7.2.3包装储运图示标志应符合GB191的规定。7.3运输

在运输过程中,应避免与其它物体碰撞,避免直接或间接的雨雪淋袭,并应符合陆路、水路交通部门的有关规定。

7.4贮存

磨床应贮存在通风、干燥、无腐蚀性物质处。附加说明:

本标准由轻工业部技术装备司提出。本标准由全国轻工机械标准化中心归口。本标准由轻工业部杭州轻工机械设计研究所、扬州五金机械厂负责起草。本标准主要起草人:郎慧勤、杨建国。-6-

中华人民共和国

行业标准

刀剪磨床

QB/T1448—92

轻工业标准化编辑出版委员会

地址:北京朝外光华路12号

电话:506.0022-—2309

邮政编码:100020

内部资料·不准翻印

印数:600册

定价:1.50元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。